Способ и устройство приготовления и подачи многокомпонентного рабочего газа в разрядное пространство газоразрядного прибора.

Изобретение относится к области газоразрядной техники и может найти применение при создании ионных источников, газоразрядных электронных пушек, газовых лазеров и других газоразрядных приборов и устройств.

Известен способ приготовления [1] и подачи двухкомпонентного рабочего газа для электронной пушки, заключающийся в предварительном введении в баллон со сжатым газом (водородом или гелием) добавочной компоненты (кислорода) из другого баллона с более высоким давлением точно определенного объема и, спустя некоторое время, в подаче полученной смеси газов через натекатель непосредственно в разрядное пространство прибора.

В известных баллонных системах приготовления и подачи рабочих газов [2, 3], использующих и вышеприведенный способ, заранее приготовленный рабочий газ или его компоненты всегда находятся под давлением (в баллонах). Баллон через запорный вентиль подсоединен к редуктору, от которого газ по трубопроводу подается к регулятору расхода или натекателю, а затем к объекту потребления.

Недостатками приведенного способа и устройств на его основе являются:

- наличие операции смешения компонент рабочего газа, проводящейся при повышенном уровне давления, что в случаях использования агрессивных и взрывоопасных газов весьма небезопасно, так как при смешении компонент их концентрации в процессе приготовления смеси проходят через взрывоопасный уровень;

- наличие в системе баллонов с газами, находящихся под высоким давлением, требует осторожности в работе, регулярной проверки, специального обучения и аттестации как самого оборудования, так и обслуживающего персонала.

Наиболее близок к предлагаемому изобретению способ приготовления и подачи двухкомпонентного рабочего газа, заключающийся в одновременном дозировании расхода компонент с помощью независимых автономно регулируемых дозирующих элементов для каждой компоненты в виде тарельчатых клапанов, смешении компонент и подаче полученной смеси в разрядное пространство прибора [4].

Согласно этому способу каждая компонента подается в камеру смешения через свой канал, а затем в разрядное пространство прибора с использованием индивидуально управляемого натекателя. Необходимое соотношение компонент в рабочем газе каждый раз при напуске рабочего газа в прибор заново устанавливается и непрерывно поддерживается в соответствии с необходимыми режимами газоразрядного прибора.

Известно устройство приготовления и подачи двухкомпонентного рабочего газа для электронно-ионных, ионно-плазменных и других установок, изготовленное в соответствии с этим способом и представляющее собой двухканальную систему с независимыми натекателями клапанного типа в каждом канале [4].

В этом устройстве регулирование и запирание потока каждой компоненты осуществляется с помощью тарельчатого клапана, снабженного пьезострикционным приводом с электронным блоком управления, позволяющим независимо управлять усилием прижатия клапана каждой компоненты к своему седлу.

Недостатками этого способа и системы приготовления и подачи газа на его основе являются:

- нестабильность расхода компонент и состава получаемого рабочего газа, особенно на переходных режимах работы, когда необходимо изменение расхода рабочего газа (иногда в несколько раз) в процессе работы газоразрядного прибора, особенно в случаях большой разницы в расходах компонент (например, на 3-4 порядка), из-за существенной разницы в постоянной времени установления стационарного режима течения в каналах подачи компонент;

- относительная сложность конструкции и управления, так как для непрерывного поддержания постоянства состава смеси при регулировании ее расхода через разрядное пространство, особенно при повторных запусках и на переходных режимах прибора, необходимо наличие специальной системы, следящей за соотношением компонент;

- нестабильность работы вследствие сильной зависимости от температуры окружающей среды пропускной способности устройства с пьезострикционным приводом, что требует его термостатирования.

Целью заявляемого решения являются повышение стабильности расхода и состава получаемого рабочего газа, повышение надежности и безопасности эксплуатации, а также упрощение конструкции устройства.

Поставленная цель достигается тем, в известном способе, заключающемся в одновременной подаче компонент, их дозировании, смешении и подаче полученной смеси в разрядное пространство прибора, предварительно ограничивают максимальный расход каждой компоненты, подбирая соотношение гидравлических сопротивлений каналов подачи компонент в соответствии с соотношением последних в составе рабочего газа; в дальнейшем поток смеси в разрядное пространство неоднократно дозируют или запирают путем уменьшения расхода всех компонент дозирующим элементом.

Эта же цель достигается в известном устройстве, содержащем натекатель, соединенный каналами с газогенераторами компонент и с разрядным пространством прибора через камеру смешения, установкой в каналах подачи компонент дросселирующих элементов, например жиклеров, выводом выходных отверстий каналов в камеру смешения и перекрытием их единым клапаном.

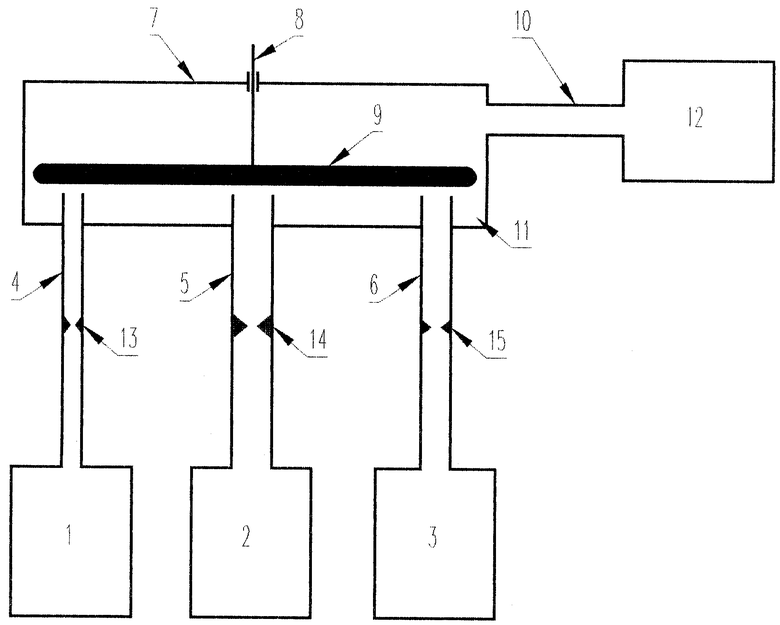

Сущность изобретения поясняется схемой на чертеже.

Компоненты рабочего газа подаются от газогенераторов компонент 1, 2, 3, по каналам подачи 4, 5, 6 к натекателю 7 с регулируемым (например, с помощью герметичного штока 8) единым для всех компонент клапаном 9, а затем через выходную магистраль 10 полученная в камере смешения 11 смесь попадает в разрядное пространство газоразрядного прибора 12. В каналах подачи компонент установлены дросселирующие элементы 13, 14, 15. В качестве последних, помимо жиклеров, могут быть использованы диафрагмы, калиброванные вакуумные течи, капилляры и другие типы местных гидравлических сопротивлений, причем их место расположения может быть как в каналах натекателя, так и за его пределами.

Перед запуском системы приготовления и подачи многокомпонентного рабочего газа предварительно производится ее настройка, заключающаяся в ограничении максимального расхода каждой компоненты. Необходимые характеристики зависимости гидравлического сопротивления каналов подачи компонент от степени открытия клапана 9, позволяющие поддерживать требуемое соотношение компонент смеси в рабочем диапазоне параметров прибора 12, в том числе и на переходных режимах, достигаются путем предварительного подбора величин гидравлического сопротивления и характеристик дросселирующих элементов, а также диаметров каналов в местах уплотнения клапана 9. При этом для надежного запирания геометрические размеры клапана должны быть выбраны таким образом, чтобы суммарная площадь поперечного сечения каналов подачи компонент в месте прилегания клапана была меньше площади поверхности его уплотнения (на чертеже это нижняя поверхность клапана 9, обращенная к каналам 4, 5, 6). В дальнейшем поток смеси в разрядное пространство неоднократно дозируют или запирают путем уменьшения расхода всех компонент единым дозирующим элементом 9.

Работа предлагаемого устройства начинается с запертого состояния, когда клапан 9 плотно прижат к местам уплотнений каналов компонент. Затем, по мере открытия клапана, при малых расходах необходимое соотношение компонент рабочего газа, поступающего из камеры смешения 15 по каналу 10 в разрядное пространство прибора 11, поддерживается, в основном, за счет соотношения гидравлических сопротивлений мест уплотнения клапана, а при больших расходах определяющим становится соотношение гидравлических сопротивлений жиклеров.

В качестве газогенераторов могут быть использованы баллоны со сжатыми газами, газгольдеры, химические источники и т.п. Однако наибольшими преимуществами обладают при реализации данного способа приготовления и подачи рабочего газа газогенераторы на основе электролизеров с твердым электролитом, в которых полностью исключена возможность неконтролируемого смешения компонент, достигается высокая чистота получаемых газов и практически полная взрывобезопасность при работе.

Экспериментальный образец системы приготовления и подачи рабочего газа, разработанный на основе заявляемых способа и устройства, позволил обеспечить мощный газоразрядный прибор рабочим газом с соотношением компонент 1000:1 и 500:500:1 при рабочем диапазоне регулирования расхода смеси 10:1.

Источники информации

1. Крафт В.В., Удрис Я.Я., Чернов В.А. Рабочий газ для электронной пушки. А.С. СССР № 693471, кл. Н 01 J 17/24, 1979, опубл. 28.01.79, БИ № 39.

2. Чернов В.А., Завадская В.И. Экспериментальное исследование газодинамических характеристик электронных пушек высоковольтного тлеющего разряда. Труды Международной Конференции по электронно-лучевым технологиям, с.105-110. Варна, Болгария, 1991.

3. М.А.Барил, В.К.Самойликов. Газовые системы оборудования производства полупроводниковых приборов. - М.: Энергия, 1978. С.62-78.

4. "Система напуска СНА-2". Техническое описание и инструкция по эксплуатации ЦФ 2.950.126ТО". Завод электронных микроскопов, г. Сумы. 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗРЯДНАЯ ЭЛЕКТРОННАЯ ПУШКА | 2009 |

|

RU2400861C1 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ЖИДКИМ И ГАЗООБРАЗНЫМ ТОПЛИВОМ | 1995 |

|

RU2101541C1 |

| УСТРОЙСТВО ВОСПРОИЗВЕДЕНИЯ РАСХОДОВ ГАЗОЖИДКОСТНЫХ ПОТОКОВ | 2012 |

|

RU2505790C1 |

| Карбюратор для двигателя внутреннего сгорания | 1982 |

|

SU1084480A1 |

| Способ получения холода при низких температурах и устройство для его осуществления | 1989 |

|

SU1613824A1 |

| Эксимерный лазер на галогенидах инертных газов | 1988 |

|

SU1720114A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРОГАЗА В СКВАЖИННОМ ГАЗОГЕНЕРАТОРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2364716C2 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ КОМПОЗИТНЫМ ТОПЛИВОМ | 1993 |

|

RU2079691C1 |

| СПОСОБ ПОДАЧИ ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВ В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И СИСТЕМА ПОДАЧИ ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВ В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2005904C1 |

| СПОСОБ ПИТАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ЧУМАКОВА | 1993 |

|

RU2074970C1 |

В способе и устройстве приготовления и подачи многокомпонентного рабочего газа в разрядное пространство газоразрядного прибора максимальный расход каждого компонента предварительно ограничивают непосредственно в каналах подачи компонент с помощью дросселирующих элементов, например жиклеров, подбирая соотношение их гидравлических сопротивлений в соответствии с соотношением компонент в составе рабочего газа. В дальнейшем поток смеси в разрядное пространство дозируют или запирают путем уменьшения расхода всех компонент с помощью одного дозирующего элемента. Техническим результатом является исключение возможности неконтролируемого смешения компонентов, достижение высокой чистоты получаемых газов и практически полная взрывобезопасность при работе. 2 с. и 1 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Завод электронных микроскопов | |||

| - Сумы, 1987 г.SU 693471, 25.10.1979.RU 2155415 C2, 27.08.2000.EP 0645799, 29.03.1995. | |||

Авторы

Даты

2004-06-27—Публикация

2002-09-13—Подача