Область техники

Настоящее изобретение относится к реактору с циркулирующим псевдоожиженным слоем.

Предшествующий уровень техники

Изобретение относится к реактору с циркулирующим псевдоожиженным слоем, содержащему печь, нижняя часть которой снабжена соплами газа для псевдоожижения материала слоя, который подается в печь, причем печь ограничена по существу вертикальной и плоской первой стенкой, сепаратор частиц для отделения материала слоя от газа, выходящего из реактора, канал возврата материала слоя, отделенного в сепараторе частиц, соединенный с первой стенкой и имеющий нижнюю часть, газовый затвор, расположенный в нижней части канала возврата и предназначенный для предотвращения прохода газа из печи в канал возврата, и приемную полость, ограниченную плоской стенкой водяной трубы, причем стенка водяной трубы является первой стенкой, или полостью, которая соединяется потоком газа с печью.

Общеизвестно, что газовый затвор изготовляют в виде петлеобразного затвора, L-образного затвора или затвора-ловушки для канала возврата реактора с циркулирующим псевдоожиженным слоем. Во всех случаях канал возврата сепаратора содержит канал или участок, заполненный слоем материала, циркулирующего из сепаратора частиц в печь, таким образом предотвращается проход печного газа через канал возврата в сепаратор. В известной конструкции сепаратора канал возврата не охлаждается и отделяется от стенки печи, в связи с чем естественно устроить газовый затвор также в виде неохлаждаемой конструкции, отделенной промежутком от стенки печи. Однако соединение неохлаждаемых элементов с охлаждаемой печью приводит к разности температур и термическим напряжениям, понижающим прочность и надежность оборудования.

В патенте ЕР №0082673 описан неохлаждаемый газовый затвор в виде сосуда, объединенный в одно целое со стенкой нижней части неохлаждаемой печи. Устройство является тяжелым, проходит довольно далеко от печи и поэтому должно быть хорошо закреплено. Более того, неохлаждаемые конструкции могут легко разрушиться из-за разности температур, в особенности во время запуска и остановки реактора.

В патенте США №4951612 описан котел с псевдоожиженным слоем, имеющий четыре отдельных газовых затвора, объединенных в одно целое с охлаждаемой наружной стенкой цилиндрической печи. Конструкция газовых затворов, однако подробно не иллюстрируется.

В патенте США №5269262 описан цилиндрический котел с псевдоожиженным слоем, имеющий цилиндрическую конструкцию средней части, которая содержит сепаратор частиц, канал возврата и состоящий из множества частей частично охлаждаемый газовый затвор. В указанном устройстве прочность стенки печи значительно снижена наличием отверстий для возврата циркулирующего материала и широких сплошных поверхностей стенок между отверстиями, которые нарушают равномерное распределение материала в печи.

В патенте США №5281398 описан новый тип охлаждаемого сепаратора частиц для реактора с циркулирующим псевдоожиженным слоем с охлаждаемым каналом возврата, выполненным за одно целое с охлаждаемой стенкой печи. В этом устройстве охлаждаемый газовый затвор расположен так, что он соединяется со стенкой печи. В патенте США №5341766 описан газовый затвор типа затвора-жалюзи, который содержит ряд узких зазоров, объединенных в единое целое непосредственно со стенкой печи. На практике доказаны хорошие характеристики газового затвора типа затвора-жалюзи, но в некоторых конкретных ситуациях рабочая производительность может понизиться.

В патенте США №5526775 описан газовый затвор типа затвора-жалюзи между каналом возврата и верхней частью камеры теплообмена, причем камера теплообмена соединена со стенкой камеры реактора. Камера теплообмена соединяется потоком с камерой реактора через вертикальный канал выгрузки и одно или более отверстий. В патенте США №4716856 описана камера теплообмена, расположенная на изогнутом участке стенки реактора, где по каналу возврата горячий материал подается в псевдоожиженном слое в камеру теплообмена.

Краткое изложение существа изобретения

Задачей настоящего изобретения является создание способа и устройства, в которых сведены к минимуму упомянутые выше недостатки.

Задачей настоящего изобретения является создание реактора с циркулирующим псевдоожиженным слоем, который имеет компактный газовый затвор, выполненный за одно целое с плоской охлаждаемой стенкой котла без уменьшения несущей способности.

Задачей изобретения является также создание реактора с циркулирующим псевдоожиженным слоем, который имеет легкий, прочный и надежный газовый затвор.

Задачей настоящего изобретения является создание реактора с циркулирующим псевдоожиженным слоем, в котором улучшено распределение материала слоя, рециркулирующего из газового затвора в направлении к стенке приемного пространства.

Поставленная задача решается путем создания реактора с циркулирующим псевдоожиженным слоем, который содержит печь, нижняя часть которой снабжена соплами газа для псевдоожижения материала слоя, подаваемого в печь, причем печь ограничена вертикальной и плоской первой стенкой, сепаратор частиц для отделения материала слоя от газа, выходящего из реактора, канал возврата для материала слоя, отделенного в сепараторе частиц, соединенный с первой стенкой и имеющий нижнюю часть, газовый затвор, расположенный в нижней части канала возврата, предотвращающий проход газа из печи в канал возврата, приемную полость, ограниченную плоской стенкой водяной трубы, причем приемная полость может представлять собой указанную печь, при этом стенка водяной трубы является первой стенкой, или полостью, которая соединяется по потоку газа с печью, согласно изобретению газовый затвор соединен со стенкой водяной трубы, ограничивающей приемную полость так, что ширина горизонтального поперечного сечения нижней части канала возврата, измеренная по направлению к первой стенке, больше, чем глубина, перпендикулярная к указанной ширине, газовый затвор имеет конструктивные элементы, содержащие водяные трубы, соединенные одна с другой, и сформированные водяными трубами, отогнутыми от стенки водяной трубы, ограничивающей приемную полость, причем конструктивные элементы отделяют определенную часть от слоя циркулирующего материала в нижней части канала возврата и образуют канал затвора, ограниченный конструктивными элементами затвора, нижние части которых снабжены средством для потока, соединенным с каналом возврата, и по существу вертикальной первой стенкой, верхняя часть которой соединена потоком с отверстием для возврата, образованным в стенке водяной трубы, ограничивающей приемную полость, конструктивные элементы затвора содержат боковую стенку, соединенную с передней стенкой, и водяные трубы в стенке водяной трубы, ограничивающей приемную полость, отогнуты для охлаждения боковой стенки и для образования опорной конструкции для боковой стенки.

Целесообразно, чтобы конструктивные элементы затвора содержали водяные трубы, соединенные одна с другой, отогнутые от водяных труб в стенке водяной трубы, ограничивающей приемную полость, на которые опирается стенка водяной трубы и которые предотвращают ослабление стенки водяной трубы отверстием для возврата.

Полезно, чтобы конструктивные элементы затвора содержали две боковые стенки, заднюю стенку и часть свода печи.

Предпочтительно, чтобы нижняя часть задней стенки была соединена по потоку с каналом возврата.

Полезно, чтобы часть водяных труб в стенке водяной трубы, ограничивающей приемную полость, была отогнута так, что они проходили от передней стенки к боковой стенке и оттуда через часть свода печи обратно к стенке водяной трубы, ограничивающей приемную полость.

Выгодно, чтобы часть водяных труб в стенке водяной трубы была отогнута так, что они проходили от передней стенки к боковой стенке и оттуда через заднюю стенку и часть свода печи обратно к стенке водяной трубы, ограничивающей приемную полость.

Предпочтительно, чтобы горизонтальное поперечное сечение канала затвора являлось по существу прямоугольным, а ширина, измеренная в направлении к первой стенке, была по меньшей мере в 1,5 раза больше, чем глубина, перпендикулярная к указанной ширине.

Полезно, чтобы газовый затвор содержал по меньшей мере один дополнительный канал затвора, примыкающий к каналу затвора, параллельный первой стенке, причем каналы были соединены с общим каналом возврата.

Выгодно, чтобы общая ширина каналов затвора была по меньшей мере приблизительно в три раза больше их глубины.

Полезно, чтобы нижняя часть канала возврата была снабжена в направлении к первой стенке, ограничивающей приемную полость, каналом затвора в газовом затворе, расположенным в ряд с нижним коленом, по которому материал слоя проходит из сепаратора частиц в канал затвора.

Предпочтительно, чтобы канал возврата был образован плоскими панелями водяных труб.

Целесообразно, чтобы горизонтальное поперечное сечение нижней части канала возврата было прямоугольным и его ширина, измеренная в направлении к первой стенке, по меньшей мере приблизительно в два раза больше, чем глубина.

Полезно, чтобы продолжение стенки канала возврата со стороны печи образовывало заднюю стенку канала затвора.

Выгодно, чтобы канал затвора по меньшей мере частично был ограничен продолжением стенки канала возврата со стороны печи и первой стенкой, ограничивающей приемную полость.

Полезно, чтобы одна из стенок водяных труб, образующих канал возврата, представляла собой часть первой стенки, ограничивающей приемную полость.

В простом случае нижняя часть канала возврата сепаратора непосредственно соединена с печью, посредством чего в соответствии с настоящим изобретением газовый затвор может быть расположен так, что он соединен со стенкой печи. В некоторых случаях канал возврата соединен с печью через отдельную камеру теплообмена таким образом, что камера теплообмена соединена с печью по потоку газа, а газовый затвор расположен выше по потоку, чем теплообменник. В этом случае газовый затвор в соответствии с настоящим изобретением соединен со стенкой камеры теплообмена, которая соединена с печью по потоку газа.

Специалисту в этой области техники очевидно, что газовый затвор в соответствии с настоящим изобретением может также быть расположен так, что он соединяется с другой охлаждаемой стенкой, ограничивающей полость, которая соединяется по потоку газа с нижней частью печи.

Газовый затвор в соответствии с настоящим изобретением содержит по меньшей мере один канал, расположенный на нижнем конце канала возврата, причем указанный канал ограничен передней стенкой и конструктивным элементом, который отделяет определенную часть от слоя циркулирующего материала, образованного в нижней части канала возврата. Канал затвора предпочтительно соединяется с каналом возврата только в нижней части газового затвора и только в верхней части передней стенки соединяется потоком с устройствами для возврата, образованными в стенке водяной трубы, ограничивающей печь.

Когда нижняя кромка устройств, соединяющих канал затвора с печью, т.е. устройств для возврата, расположена выше, чем верхняя кромка устройств, соединяющих канал затвора с каналом возврата, канал затвора содержит центральную часть, которая в горизонтальном направлении полностью окружена стенками, и в канале затвора образуется слой циркулирующего материала. Поверхность слоя по существу находится на одном уровне с нижней кромкой устройств для возврата. Таким образом, материал слоя в канале затвора предотвращает проход газа из печи в канал возврата.

Чтобы заставить материал слоя проходить из канала возврата через канал затвора в печь, материал слоя в канале затвора предпочтительно псевдоожижается газом для псевдоожижения, который подается через сопла газа для псевдоожижения, расположенные в нижней части канала затвора. Благодаря псевдоожижению поверхность слоя обычно расположена в канале затвора несколько выше, чем снаружи канала затвора в нижней части канала возврата. С другой стороны, трение, вызванное потоком материала слоя, и перепад давления между печью и каналом возврата приводят к повышению поверхности слоя в установившемся режиме в нижней части канала возврата снаружи канала затвора.

В таких случаях, когда псевдоожижение в канале затвора не является необходимым или очень незначительно, поверхность слоя в канале затвора может быть слегка наклонена по направлению к передней стенке, посредством чего газовый затвор является герметичным, даже если нижняя кромка устройств для возврата находится приблизительно на одном уровне или даже слегка ниже, чем верхняя кромка устройств, соединенных с каналом возврата.

Предпочтительно, конструкция затвора содержит боковую стенку, соединенную с передней стенкой, причем боковая стенка охлаждается посредством водяных труб, отогнутых от стенки, ограничивающей печь. Таким образом, водяные трубы могут образовать опорную конструкцию для боковой стенки, которая в то же время служит опорой печи и предотвращают ослабление конструкции стенки устройствами для возврата, образованными в стенке.

Конструкция затвора предпочтительно содержит две боковые стенки, заднюю стенку и часть свода печи. Средства для потока, проходящие от канала возврата до канала затвора, могут быть образованы в нижней части задней стенки и/или по меньшей мере одной боковой стенки. Дополнительно к боковым стенкам даже задняя стенка и/или часть свода печи конструкции затвора могут охлаждаться посредством водяных труб, отогнутых от стенки водяной трубы стенки, ограничивающей печь.

Продолжительность срока службы стенок конструкции затвора, содержащих водяные трубы, может быть повышена путем соединения примыкающих водяных труб друг с другом посредством огнеупорного материала или посредством узких металлических пластин, т.е. ребер. Предпочтительно водяные трубы стенок и ребра между кипятильными трубами футеруются огнеупорными материалами, чтобы увеличить их сопротивление износу.

Возможно отогнуть водяные трубы от водяной трубы стенки, ограничивающей печь, чтобы они проходили от передней стенки до боковых стенок, затем через заднюю стенку или прямо до части крышки и затем обратно к водяной трубе стенки, ограничивающей печь. В этом соединении по водяным трубам, отогнутым от водяной трубы стенки, также непрерывно протекает поток воды, но трубы изогнуты в требуемую форму и после этого соединены посредством сварки с водяными трубами стенки печи.

Предпочтительно горизонтальное поперечное сечение канала затвора является по существу прямоугольным и его ширина, параллельная первой стенке, ограничивающей печь, по меньшей мере в 1,5 раза больше, чем глубина. Ширина канала затвора может быть в 2 - 3 раза больше глубины или еще больше. Газовый затвор может также содержать по меньшей мере два примыкающих канала затвора, параллельных первой стенке и соединенных с общим каналом возврата. Таким образом, общая ширина каналов затвора предпочтительно по меньшей мере приблизительно в три раза больше их глубины. При необходимости общая ширина каналов затвора может быть равна ширине первой стенки, посредством чего материал слоя, циркулирующий из сепаратора частиц, может распределяться на всем протяжении ширины печи довольно равномерно.

Нет необходимости разделять систему возврата материала слоя в соответствии с настоящим изобретением, даже если она имеет большую ширину, на отдельные участки посредством боковых стенок. Предпочтительно, чтобы канал затвора мог также образовать полость, посредством чего водяные трубы, отогнутые от стенки печи, используются в средствах для возврата, например, для создания задней стенки блока возврата, или отдельных опорных конструкций для канала затвора. Этот тип широкого канала затвора снабжен множеством средств для возврата. В некоторых случаях может быть предпочтительно использовать любую другую трубу стенки для охлаждения и опоры конструкции затвора в газовом затворе и оставить остальные трубы не отогнутыми или отогнуть их только в непосредственной близости к стенке печи, чтобы образовать большое число узких средств для возврата.

Нижняя часть канала возврата согласно изобретению содержит канал затвора в газовом затворе и нижнее колено, по которому проходит материал слоя из канала возврата вниз в канал затвора. Эти каналы могут быть предусмотрены, если смотреть со стороны печи, один за другим или бок о бок. В ряде случаев предпочтительно расположить нижнее колено и канал затвора бок о бок, поскольку продолжение нижней части канала возврата от стенки печи может, таким образом, оставаться небольшим и опора канала возврата облегчается.

Когда особенно важно распределить рециркулирующий материал слоя равномерно по всей ширине стенки печи, целесообразно использовать несколько каналов затвора, размещенных бок о бок, если смотреть со стороны печи. Указанные каналы затвора могут занять почти всю поверхность первой стенки печи. Таким образом, целесообразно предусмотреть нижнее колено в газовом затворе, причем это нижнее колено может быть общим для всех каналов затвора и расположено после каналов затвора, если смотреть со стороны печи.

В больших котлах с циркулирующим псевдоожиженным слоем, имеющих множество сепараторов частиц, также естественно иметь несколько каналов возврата, снабженных устройствами с газовыми затворами. Возможно также собирать материал, рециркулирующий из двух сепараторов, в один канал возврата или разделять материал, отделенный в одном сепараторе, чтобы он проходил в два канала возврата, из которых, например, только один ведет в отдельную камеру теплообмена. Возможно применить настоящее изобретение во всех этих случаях, таким образом осуществляя равномерное распределение рециркулирующего материала в печь и поддерживая постоянной мощность стенки печи.

Канал возврата предпочтительно сформирован из плоских панелей водяных труб. Таким образом, одна из стенок водяных труб, образующая канал возврата, может предпочтительно быть частью водяной трубы стенки, ограничивающей печь. При использовании конструкции газового затвора в соответствии с настоящим изобретением весь канал возврата может быть сформирован как блок, объединенный в одно целое со стенкой печи. Продолжение стенки канала возврата со стороны печи может также образовать заднюю стенку канала затвора, посредством чего канал затвора может быть, по меньшей мере частично, расположен между продолжением стенки канала возврата со стороны печи, и первой стенкой, ограничивающей печь.

Горизонтальное поперечное сечение нижней части канала возврата предпочтительно является прямоугольным, и его ширина по направлению к первой стенке, по меньшей мере приблизительно, в два раза больше, чем перпендикулярная к ней глубина. Ширина поперечного сечения может быть, например, в 3 или 4 раза больше его глубины и даже еще больше.

Передняя стенка канала затвора в газовом затворе предпочтительно является общей с печью. Передняя стенка может быть элементом водяной трубы, снабженной огнеупорной футеровкой, неохлаждаемой металлической конструкцией, облицованной огнеупорным материалом, или просто конструкцией из огнеупорного материала. В соответствии с настоящим изобретением по меньшей мере одна стенка канала затвора предпочтительно представляет собой конструкцию водяной трубы, снабженной огнеупорной футеровкой. Другие стенки канала затвора могут быть из огнеупорного материала, снабженного элементами водяных труб, сопоставимыми металлическими конструкциями или просто конструкциями из огнеупорного материала.

Газовый затвор в соответствии с настоящим изобретением предпочтительно содержит по меньшей мере два примыкающих канала, соединенных с общим каналом возврата. Примыкающие каналы затвора могут быть абсолютно изолированными, или они могут иметь общие перегораживающие стенки, или образовать полость, которая не разделена у верхнего и/или нижнего конца. Канал затвора может иметь собственные боковые стенки, либо боковые стенки нижней части канала возврата могут также частично использоваться как боковые стенки канала затвора.

Путем использования настоящего изобретения возможно создать газовый затвор, который соединен со стенкой печи таким образом, что стенка продолжает эффективно охлаждаться и ее прочность сохраняется, и она может также действовать как опорная конструкция печи.

Когда газовый затвор в реакторе с псевдоожиженным слоем сформирован так, что он соединен с охлаждаемой стенкой печи без толстых огнеупорных футеровок, наружные размеры газового затвора сводятся к минимуму, и вес газового затвора остается умеренным. Таким образом, применение газового затвора может быть экономически обоснованно благодаря отсутствию больших и дорогих опорных конструкций. Охлаждаемый газовый затвор в соответствии с настоящим изобретением также является прочным, и его температура может изменяться относительно быстро, например, при пусках и остановках без повреждений конструкции.

Внутренний размер поперечного сечения канала затвора, параллельного передней стенке, т.е. его ширина больше по меньшей мере в 1,5 раза, чем внутренний размер, перпендикулярный к нему, т.е. глубины канала затвора. При использовании неохлаждаемой передней и/или задней стенки в канале затвора ширина, измеренная в направлении к стенке печи, должна быть весьма небольшой, предпочтительно меньше, чем приблизительно 1000 мм, более предпочтительно 300-500 мм. Когда передняя и задняя стенки охлаждаются, ширина канала затвора может быть даже большей. Наибольшая ширина канала может быть увеличена также путем устройства местного охлаждения, например, в середине неохлаждаемой стенки. Ширина канала затвора должна быть такой, чтобы стенки печи и стенки канала затвора оставались достаточно охлаждаемыми и прочными в любом месте.

Идея настоящего изобретения заключается в том, что циркулирующий поток из сепаратора частиц должен быть равномерно распределен посредством канала возврата, выполненного за одно целое со стенкой печи по всей печи. Объединение канала возврата со стенкой печи оптимизировано относительно использования пространства и прочности конструкции, когда нижняя часть канала возврата и газового затвора, размещенного в нем, является широкой в направлении к стенке печи и выступает совсем незначительно, как только возможно, наружу из печи. Таким образом, газовый затвор может предпочтительно быть реализован так, что его опорные конструкции объединены в одно целое с опорными конструкциями стенки печи.

Что касается прочности конструкции, целесообразно разделить широкий газовый затвор в соответствии с настоящим изобретением, по меньшей мере в площади отверстия между газовым затвором и печью, на камеры специальными боковыми стенками, которые охлаждаются водяными трубами стенки печи, которые отогнуты из области отверстия.

Имеются несколько способов изготовления газового затвора в соответствии с изобретением. Обычно в каждом из них трубы в стенке печи изогнуты таким образом, что отверстия, требуемые для рециркуляции циркулирующего материала, формируются в стенке, и трубы, отогнутые от стенки печи, используются в конструкции стенок газового затвора.

В соответствии с первым предпочтительным вариантом воплощения трубы, отогнутые от стенки печи, используются в первую очередь для образования боковых стенок каналов затвора в газовом затворе. Таким образом, трубы, которые находятся выше и ниже газового затвора вблизи стенки печи, расположены на уровне газового затвора, последовательно в пространстве между передней стенкой и задней стенкой, посредством чего плоскость, которую они образуют, перпендикулярна стенке печи.

Конструкция этого типа проста в изготовлении, и она может быть реализована таким образом, что поток слоя материала в канале затвора приобретает текучесть, при этом несущая способность стенки печи уменьшается не существенно. Когда используется эта конструкция, задняя стенка канала затвора представляет собой предпочтительно неохлаждаемую конструкцию, снабженную огнеупорной футеровкой.

В соответствии с другим предпочтительным вариантом выполнения передней стенки боковые стенки и часть свода печи охлаждаются посредством водяных труб, отогнутых от стенок водяных труб печи. Оставляя нижние части боковых стенок каналов затвора неохлаждаемыми или открытыми, можно эффективно охлаждать переднюю стенку канала затвора по всей поверхности.

В соответствии с третьим предпочтительным вариантом выполнения трубы стенки печи используются для формирования передней стенки, боковых стенок, задней стенки и части крышки канала затвора. Когда нижние части боковых стенок остаются открытыми, возможно эффективно охлаждать все стенки канала затвора посредством водяных труб стенки печи.

Краткое описание чертежей

В дальнейшем изобретение поясняется подробным описанием предпочтительных вариантов воплощения со ссылками на прилагаемые чертежи, на которых:

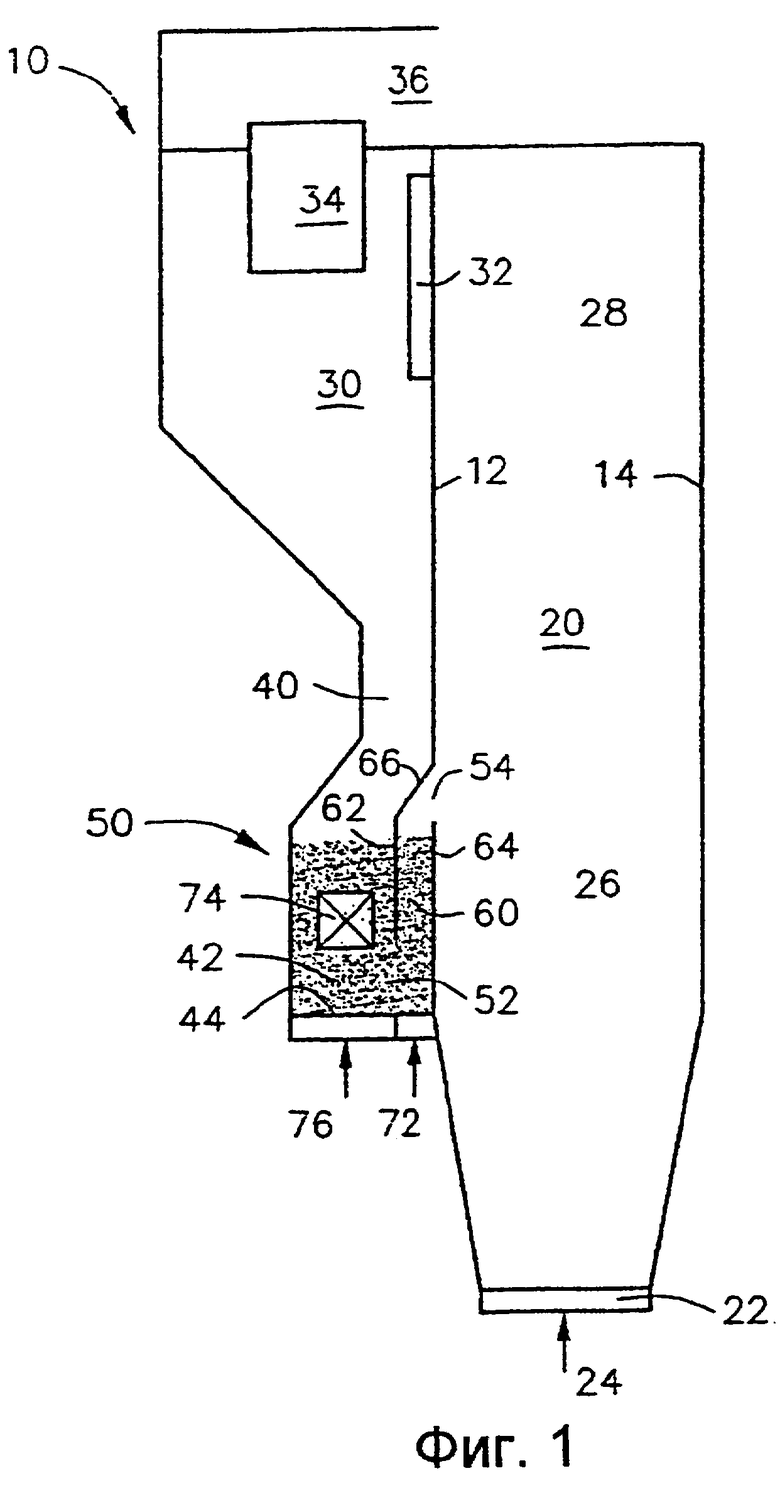

Фиг.1 изображает схему реактора с циркулирующим псевдоожиженным слоем (продольный разрез), снабженного газовым затвором, согласно изобретению;

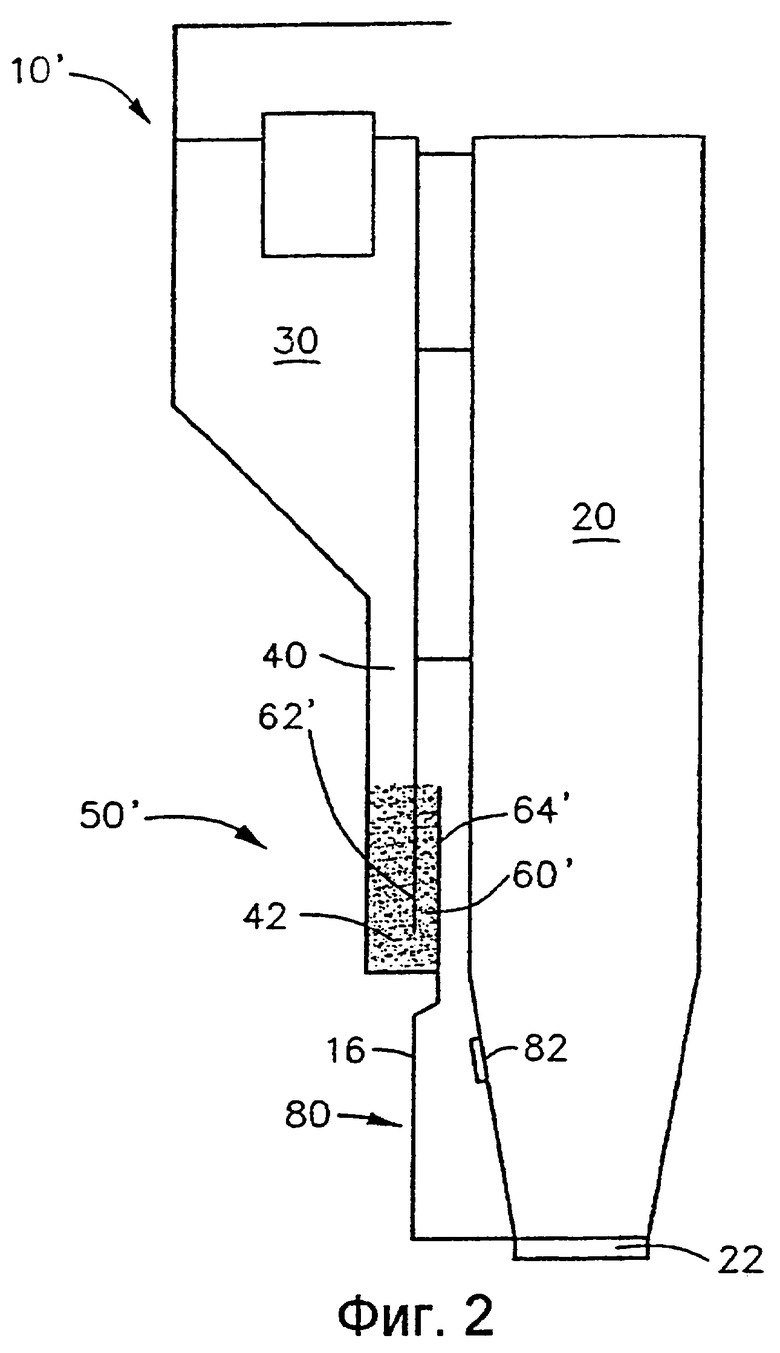

Фиг.2 - схему второго варианта выполнения реактора с циркулирующим псевдоожиженным слоем (продольный разрез), снабженного газовым затвором, согласно изобретению;

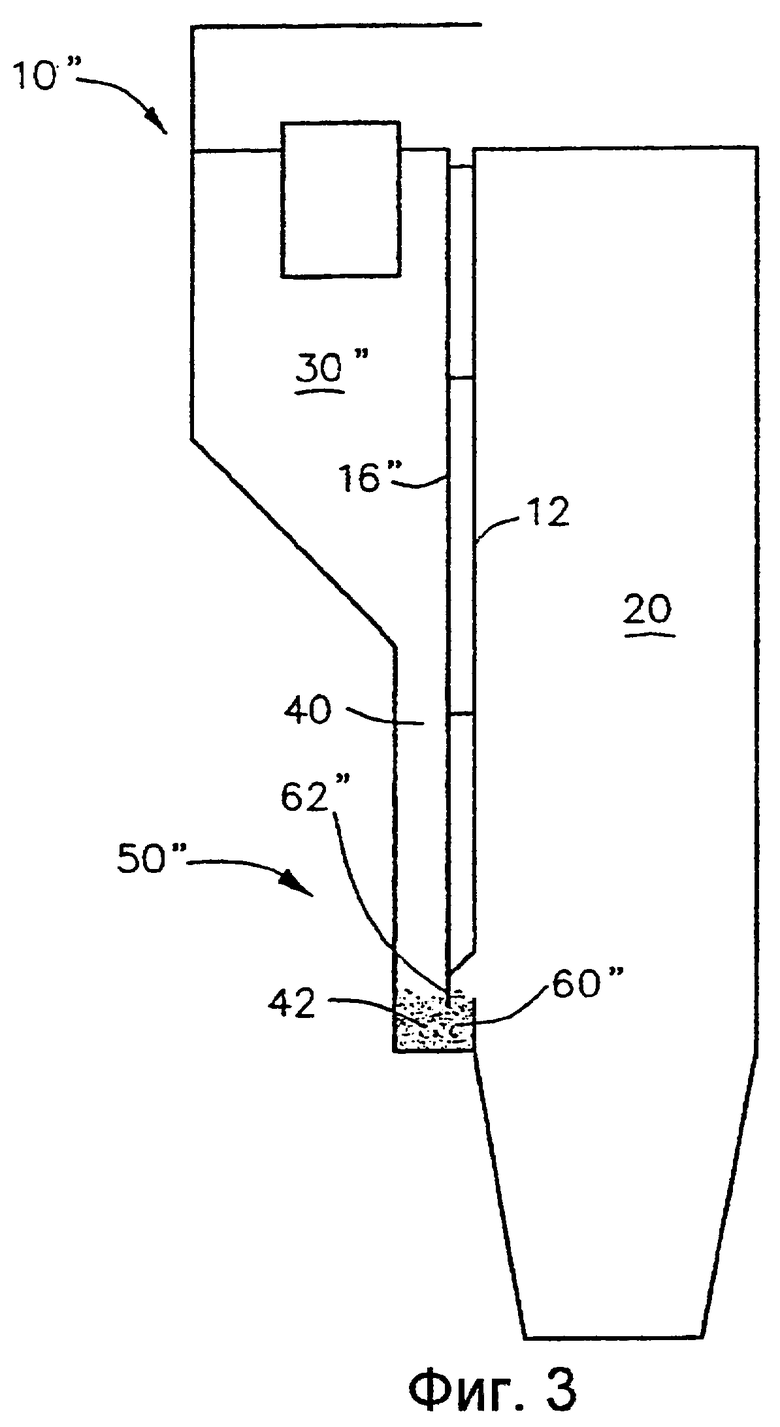

Фиг.3 - схему третьего варианта выполнения реактора с циркулирующим псевдоожиженным слоем (продольный разрез), снабженного газовым затвором, согласно изобретению;

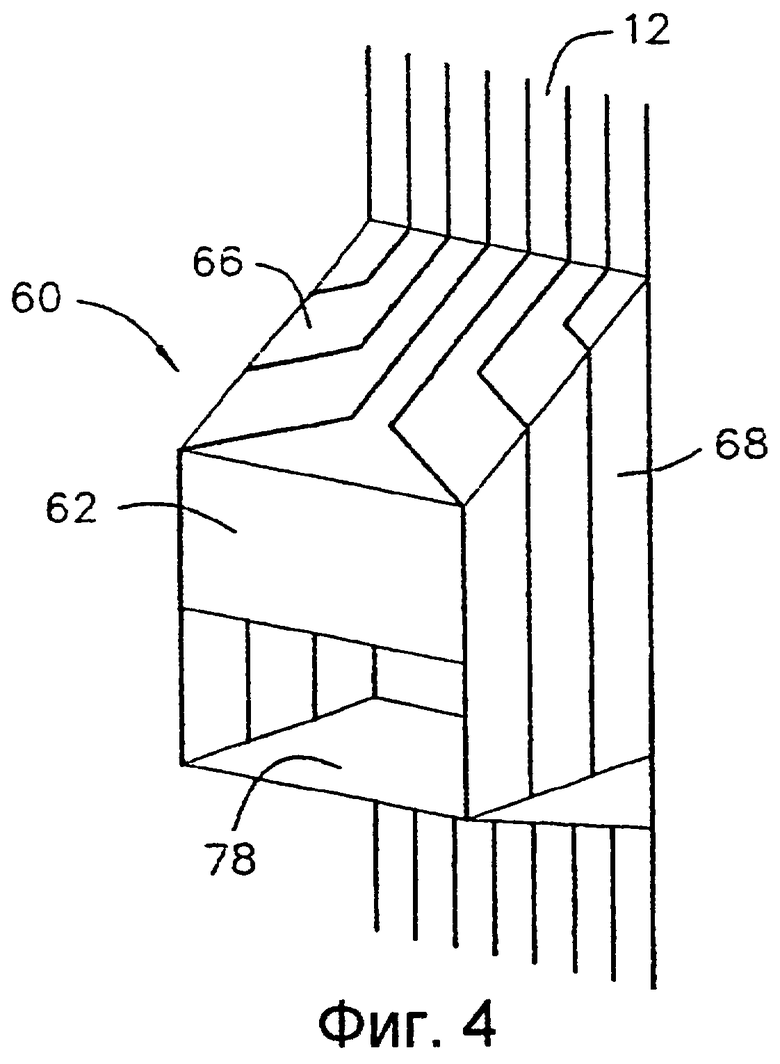

Фиг.4 - общий вид сзади канала затвора в газовом затворе в соответствии с первым вариантом выполнения, согласно изобретению;

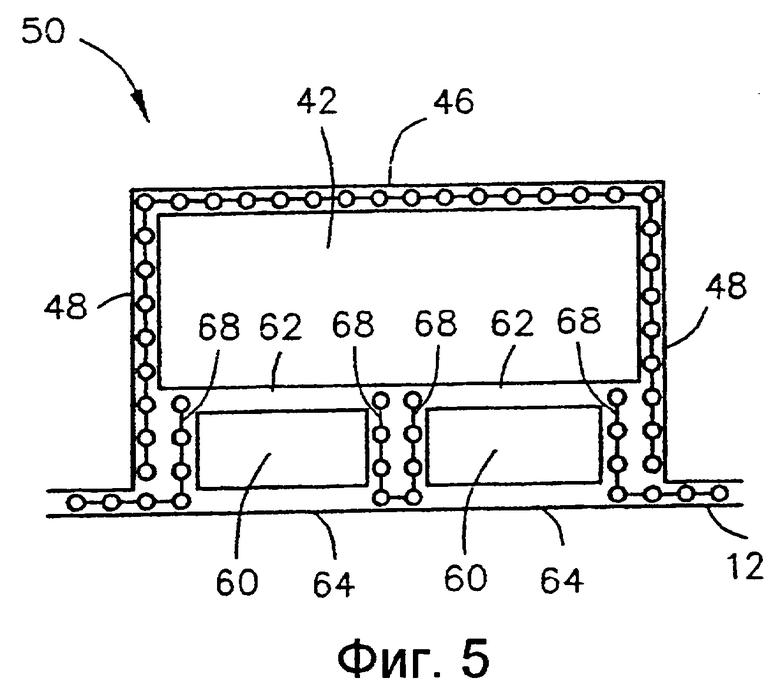

Фиг.5 - газовый затвор (поперечное сечение), согласно изобретению;

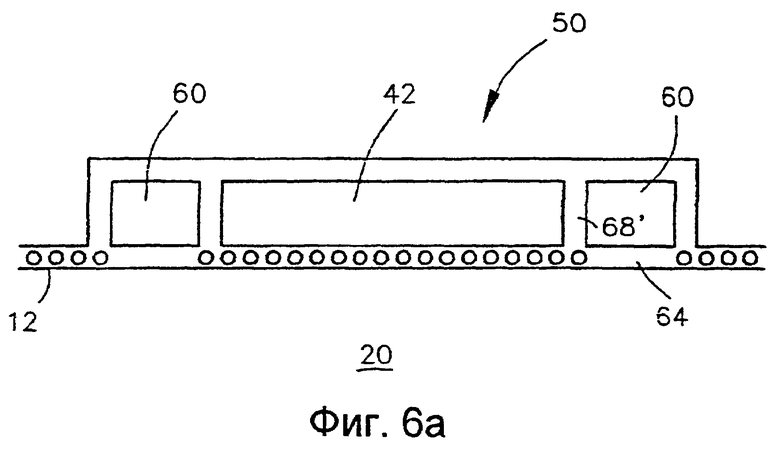

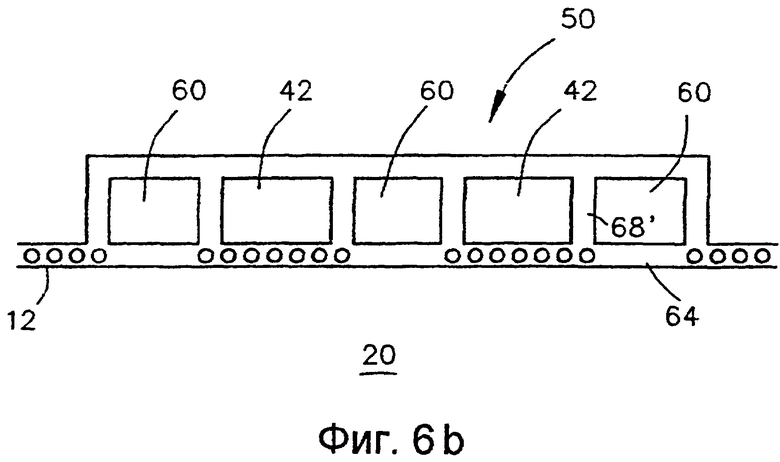

Фиг.6а - газовый затвор согласно первому варианту выполнения (поперечный разрез), согласно изобретению;

Фиг.6b - газовый затвор согласно первому варианту выполнения (поперечный разрез), согласно изобретению;

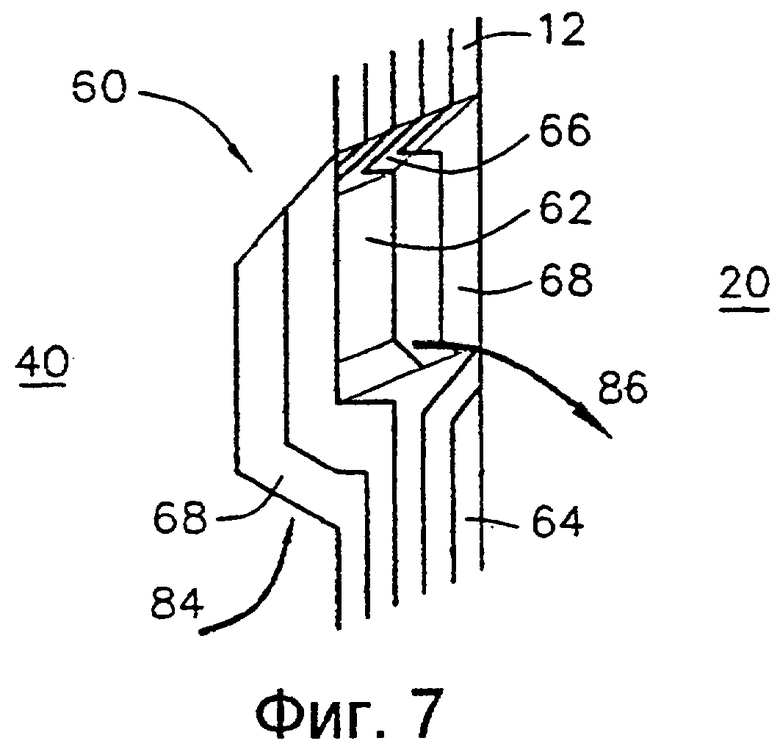

Фиг.7 - общий вид спереди канала затвора в газовом затворе согласно второму варианту выполнения, согласно изобретению;

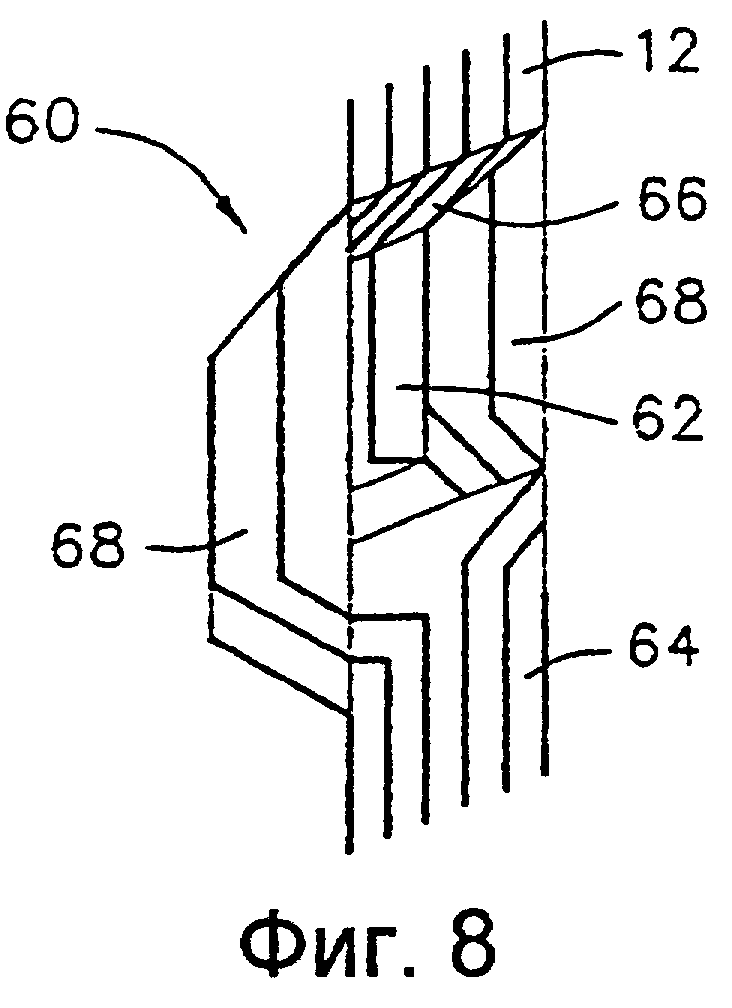

Фиг.8 - общий вид спереди канала затвора в газовом затворе согласно третьему варианту выполнения, согласно изобретению.

Подробное описание предпочтительных вариантов воплощения изобретения.

Реактор 10 (фиг.1) с циркулирующим псевдоожиженным слоем имеет газовый затвор 50 в соответствии с настоящим изобретением. Реактор 10 содержит печь 20, ограниченную стенками водяных труб 12, 14, причем в этой печи слой материала псевдоожижается посредством газа 24 для псевдоожижения, который подается через решетку 22. Газ 24 для псевдоожижения, проходящий вверх в печи, и дымовой газ, образованный в реакторе, уносят материал слоя через трубопровод 32, расположенный в верхней части 28 печи, в сепаратор 30 частиц. Газы выходят из сепаратора 30 частиц через выходную трубу 34 в конвекционную часть 36, а отделенные частицы - в газовый затвор 50 через канал 40 возврата.

Газовый затвор 50 имеет конструкцию, содержащую заднюю стенку 62 и часть 66 свода печи (фиг.1), канал 60 затвора, отделенный от нижней части канала 40 возврата, и нижнее колено 42, по которому материал слоя направляется вниз. Нижняя часть канала затвора через отверстие 52 соединяется с нижним коленом 42 и с его верхней частью через отверстие 54 для возврата, которое соединяется с нижней частью 26 печи 20. Самая нижняя точка отверстия 54 для возврата обычно расположена выше, чем самая высокая точка отверстия 52, так что образуется столб материала слоя, когда материал слоя рециркулирует через газовый затвор 50 в нижнее колено 42 и канал 60 затвора. Указанный столб предотвращает выход газа из нижней части 26 печи прямо в канал 40 возврата.

Задняя стенка 62, общая передняя стенка 64, которая является также общей для печи, и часть 66 свода печи формируют канал 60 затвора. Канал 60 затвора также ограничивается боковыми стенками (не показаны). Если нижняя часть канала, возврата относительно узкая, ее боковые стенки (не показаны) могут одновременно служить боковыми стенками канала затвора. Отверстие 52 образовано посредством того, что нижняя кромка задней стенки 62 остается выше, чем нижний уровень 44 канала возврата.

Чтобы сохранить несущую способность стенки 12, отверстие 54 для возврата предпочтительно выполнено относительно узким. Газовый затвор одного канала возврата снабжен более чем одним каналом затвора, и по меньшей мере одна боковая стенка каналов затвора не является боковой стенкой канала возврата. Боковая стенка канала затвора этого типа, которая не является боковой стенкой канала возврата, может доходить до нижнего уровня 44 канала возврата, или ее нижняя кромка может быть расположена выше, предпочтительно заподлицо с нижней кромкой задней стенки 62.

В соответствии с настоящим изобретением по меньшей мере боковая стенка канала затвора в газовом затворе содержит водяные трубы, отогнутые от водяной трубы стенки 12 печи. Преимущество устройства в соответствии с изобретением основано на том, что водяные трубы отогнуты от стенки 12 для образования отверстия 54 для возврата, при этом боковая стенка канала затвора в газовом затворе охлаждается и упрочняется. Водяные трубы могут быть распределены в боковой стенке канала затвора приблизительно равномерно, или они могут быть сконцентрированы определенным образом, например, вблизи передней стенки 64. На основе геометрических размеров в каждом случае можно определить, предпочтительно ли использовать водяные трубы, отогнутые от стенки 12, даже в задней стенке 62 и в части 66 свода печи дополнительно к боковым стенкам.

Чтобы заставить материал слоя проходить в канал 60 затвора, воздух 72 для псевдоожижения предпочтительно подается в канал затвора через его нижнюю часть. Предпочтительно, чтобы канал затвора или нижнее колено 42 газового затвора (фиг.1) также могли быть снабжены поверхностями теплообмена 74. Воздух 76 для псевдоожижения может быть подан также в нижнее колено.

Во втором варианте выполнения реактора 10' (фиг.2) с циркулирующим псевдоожиженным слоем нижняя часть канала 40 возврата снабжена газовым затвором 50'. Реактор 10' с циркулирующим псевдоожиженным слоем отличается от реактора 10 с циркулирующим псевдоожиженным слоем (фиг.1) тем, что реактор 10' снабжен камерой 80 теплообмена, которая соединяется по потоку газа через отверстие 82 с нижней частью 26 печи 20. Газовый затвор 50' между каналом 40 возврата, соединенным с сепаратором частиц 30 и камерой 80 теплообмена, выполнен так, что боковая стенка канала затвора в газовом затворе содержит водяные трубы, отогнутые от стенки 16 камеры теплообмена.

Газовый затвор 50' (фиг.2) отличается от газового затвора 50 (фиг.1) тем, что циркулирующий материал падает не на верх части свода печи канала затвора, а прямо в нижнее колено 42. В этом устройстве прямое продолжение стенки 16 образует заднюю стенку 62' канала затвора, и трубы, отогнутые от стенки 16 по направлению к стенке 12 печи, проходят вверх в передней стенке 64' канала затвора и в его боковых стенках (не показаны на фиг.2).

Так же, как стенка 12 (фиг.1), стенка 16 (фиг.2) предпочтительно является опорной стенкой, проходящей приблизительно от уровня решетки 22 до свода печи. Первоначально стенка 16 образует стенку камеры теплообмена, а выше газового затвора 50' - стенку канала возврата и затем - стенку сепаратора частиц. Устройство газового затвора в соответствии с настоящим изобретением предпочтительно может быть реализовано таким образом, что опорная стенка 12 или 16 сохраняет свою несущую способность, когда отверстия, достаточно большие для циркуляции частиц, расположены в стенке 12 или 16. В то же время трубы, отогнутые от стенки 12 или 16, охлаждают и упрочняют конструкцию затвора в газовом затворе 50 или 50'.

В третьем варианте выполнения реактора 10" (фиг.3) с циркулирующим псевдоожиженным слоем нижняя часть канала 40 возврата снабжена газовым затвором 50" в соответствии с настоящим изобретением. Реактор 10" с циркулирующим псевдоожиженным слоем отличается от реактора 10 с циркулирующим псевдоожиженным слоем (фиг.1) тем, что стенка печи 20 со стороны сепаратора частиц 30" имеет сдвоенную конструкцию 12, 16" и канал 60" затвора в газовом затворе образован в промежутке посредине между ними. Поскольку нижняя часть стенки 16" сепаратора частиц и канала возврата образует заднюю стенку 62" конструкции затвора, трубы, отогнутые от стенки 12 печи, могут быть использованы для образования боковых стенок канала затвора 60".

На фиг.4 схематически изображен общий вид сзади водяных труб, отогнутых от стенки 12 печи канала 60 газового затвора в соответствии с первым вариантом выполнения настоящего изобретения. Водяные трубы (показаны утолщенными линиями) соединяются с каналом затвора, тонкими линиями показаны контуры конструкций, снабженных огнеупорной футеровкой.

На фиг.4 схематически показана часть 66 свода печи канала затвора, задняя стенка 62, одна из боковых стенок 68 и частично нижняя часть 78. Водяные трубы, если смотреть сверху вниз, сначала изгибаются параллельно части 66 свода печи, затем проходят заподлицо с частью свода печи по направлению к боковым стенкам, из которых показана только одна боковая стенка 68. Специалисту в этой области техники очевидно, что водяные трубы могут снова быть изогнуты в нижней части 78 вблизи стенки 12 (не показано).

Водяные трубы снабжены огнеупорной футеровкой на всем протяжении канала затвора. Поскольку в конструктивном исполнении (фиг.1) материал слоя, падающий из канала 40 возврата, ударяется о верхнюю поверхность части свода печи канала затвора, она должна быть достаточно прочной. Часть свода печи обычно выполняется наклонной, чтобы предотвратить образование отложений. Поэтому водяные трубы могут отгибаться от боковых стенок 68 по направлению вверх к стенке 12 вдоль части 66 свода печи и продолжают постоянно подниматься вверх, как требуется для безаварийного испарения воды.

Поскольку верхняя поверхность нижней части 78 обычно выполняется приблизительно горизонтальной, пол из огнеупоров в нижней части должен предпочтительно иметь такую толщину, чтобы водяные трубы внутри пола из огнеупоров в нижней части могли быть изогнуты так, чтобы они постоянно поднимались от нижней части стенки 12 до уровня боковых стенок.

Все трубы, отогнутые от стенки 12 печи, расположены так, чтобы они проходили вдоль боковых стенок канала затвора, и поэтому задняя стенка 62 канала затвора и передняя стенка канала затвора (не показана) являются неохлаждаемыми металлическими конструкциями, снабженными огнеупорной футеровкой, или просто конструкциями из огнеупоров. Неохлаждаемая конструкция является прочной, когда ее ширина достаточно мала, и она опирается на охлаждаемые конструкции. На фиг.4 не показаны другие стенки, ограничивающие нижнюю часть канала возврата, сопла, посредством которых воздух подается в нижнюю часть канала 60 затвора.

На фиг.5 схематически изображено поперечное сечение газового затвора 50 в соответствии с первым вариантом выполнения по линии, проходящей между отверстиями канала затвора 52 и 54. Показаны два аналогичных канала 60 затвора, имеющие передние стенки 64 и задние стенки 62 из огнеупорного материала. Боковые стенки 68 каналов затвора упрочнены водяными трубами, отогнутыми от стенки 12 печи. Кроме того, боковые стенки 48 и задняя стенка 46, ограничивающие нижнюю часть канала возврата и нижнее колено 42, окружают канал затвора. Водяные трубы в стенках 46 и 48 предпочтительно не отгибаются от водяных труб стенки 12, но образуют отдельный участок в бойлере для получения пара.

На фиг.5 показаны ширина W1 горизонтального поперечного сечения нижней части канала 40 возврата, а также глубина D1 горизонтального поперечного сечения нижней части канала 40 возврата, ширина W2 и глубина D2 горизонтального поперечного сечения канала 60 затвора.

Количество каналов затвора может также составлять один или даже более чем два. Поскольку трубы, отогнутые к боковым стенкам 68, поддерживают стенку 12, нет необходимости оставлять специальные участки стенки, состоящие из неотогнутых водяных труб, между каналами затвора. Каналы затвора могут быть размещены почти на всем протяжении ширины стенки 12, если это необходимо. Таким образом, циркулирующий материал может распространяться по возможности равномерно на всем протяжении ширины стенки печи.

На фиг.6а изображен альтернативный вариант выполнения, в котором нижнее колено 42 размещено между двумя каналами 60 затвора, расположенными в ряд параллельно стенке 12. Поскольку трубы стенки 12 не изогнуты у канала 42 и проходят вверх, несущая способность стенки 12 даже лучше, чем в варианте выполнения по фиг.5.

На фиг.6b изображен второй альтернативный вариант выполнения, в котором нижняя часть канала возврата разделена на два нижних колена 42, расположенных между тремя каналами 60 затвора в ряд по направлению к стенке 12. Возврат материала слоя в печь 20, что имеет место у передних стенок 64 каналов затвора, является более равномерным.

На фиг.6а и 6b не показаны водяные трубы, отогнутые от стенки 12, поскольку возможно провести их через стенки газового затвора многими различными способами. Один способ состоит в охлаждении всех внутренних стенок газового затвора посредством труб стенки 12, т.е. боковых стенок 68' со стороны нижнего колена каналов затвора. Охлаждающие трубы наружных стенок газового затвора могут затем продолжаться как охлаждающие трубы канала возврата. Возможно выполнение, в котором число каналов затвора и нижних колен отличается от приведенного в этих примерах.

На фиг.7 схематически изображен общий вид спереди устройства в соответствии со вторым вариантом выполнения изобретения, в котором водяные трубы отогнуты от стенки 12 печи, чтобы образовать канал 60 газового затвора. Поток 84 циркулирующего материала слоя из канала 40 возврата входит в нижнюю часть канала затвора снизу из задней стенки 62 и боковых стенок 68. Поток 86 материала слоя из верхней части канала затвора проходит поверх стенки 64 в печь 20.

Нижние части боковых стенок 68, содержащие водяные трубы, отогнутые от стенки 12 печи, проходят только до уровня нижней кромки задней стенки 62. Водяные трубы, отогнутые от стенки 12 печи, проходят, если смотреть снизу вверх, от части стенки 12, составляющей переднюю стенку 64, к боковым стенкам 68 и оттуда наружу через часть 66 свода печи назад к стенке 12 печи. Устройство отличается от устройства (фиг.4) тем, что передняя стенка 64 эффективно охлаждается.

На фиг.8 схематически изображен общий вид спереди устройства в соответствии с третьим вариантом выполнения изобретения, в котором водяные трубы отогнуты от стенки 12 печи, чтобы образовать канал 60 газового затвора. Устройство (фиг.8) отличается от устройства (фиг.7) тем, что некоторые трубы, отогнутые от передней стенки 64 к боковым стенкам 68, продолжаются до задней стенки 62, в то время как другие трубы поднимаются вдоль боковой стенки 68 вплоть до части 66 свода печи. В устройстве (фиг.8) каждая стенка канала затвора охлаждается и упрочняется посредством водяных труб, отогнутых от стенки 12 печи.

Изобретение относится к реактору с циркулирующим псевдоожиженным слоем. Реактор с циркулирующим псевдоожиженным слоем содержит печь, нижняя часть которой снабжена соплами газа для псевдоожижения материала слоя, подаваемого в печь, причем печь ограничена вертикальной и плоской первой стенкой, сепаратор частиц для отделения материала слоя от газа, выходящего из реактора, канал возврата для материала слоя, отделенного в сепараторе частиц, соединенный с первой стенкой и имеющий нижнюю часть, газовый затвор, расположенный в нижней части канала возврата, предотвращающий проход газа из печи в канал возврата, приемную полость, ограниченную плоской стенкой водяной трубы, причем приемная полость может представлять собой указанную печь, при этом стенка водяной трубы является первой стенкой, или полостью, которая соединяется по потоку газа с печью, газовый затвор соединен со стенкой водяной трубы, ограничивающей приемную полость так, что ширина горизонтального поперечного сечения нижней части канала возврата, измеренная по направлению к первой стенке, больше, чем глубина, перпендикулярная к указанной ширине, газовый затвор имеет конструктивные элементы, содержащие водяные трубы, соединенные одна с другой и сформированные водяными трубами, отогнутыми от стенки водяной трубы, ограничивающей приемную полость, причем конструктивные элементы отделяют определенную часть от слоя циркулирующего материала в нижней части канала возврата и образуют канал газового затвора, ограниченный конструктивными элементами затвора, нижние части которых снабжены средством для потока, соединенным с каналом возврата, и по существу вертикальной передней стенкой, верхняя часть которой соединена потоком с отверстием для возврата, образованным в стенке водяной трубы, ограничивающей приемную полость, указанные конструктивные элементы содержат боковую стенку, соединенную с передней стенкой, и водяные трубы в стенке водяной трубы, ограничивающей приемную полость, отогнутые для охлаждения боковой стенки и для образования опорной конструкции для боковой стенки. Конструктивные элементы содержат водяные трубы, соединенные одна с другой, отогнутые от водяных труб в стенке водяной трубы, ограничивающей приемную полость, на которые опирается стенка водяной трубы и которые предотвращают ослабление стенки водяной трубы отверстием для возврата. Изобретение позволяет создать реактор с циркулирующим псевдоожиженным слоем, который имеет легкий, прочный и надежный газовый затвор и в котором улучшено распределение материала слоя, рециркулирующего из газового затвора в направлении к стенке приемного пространства. 14 з.п. ф-лы, 8 ил.

| US 5526775 A, 18.06.1996 | |||

| US 5341766 A, 30.08.1994 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИИ ТВЕРДОГО ВЕЩЕСТВА В РЕАКТОРЕ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1994 |

|

RU2114690C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЛОЯ МАТЕРИАЛА В РЕАКТОРАХ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1994 |

|

RU2130802C1 |

| SU 1769793 А3, 15.10.1992 | |||

| Котел с циркулирующим кипящим слоем | 1991 |

|

SU1776915A1 |

Авторы

Даты

2004-07-20—Публикация

2000-11-09—Подача