Изобретение относится к нефтедобывающей промышленности, в частности к способам эксплуатации месторождений, разрабатываемых с применением методов поддержания пластового давления (ППД), а именно к способам закачки жидкости в нагнетательную скважину.

Известен способ закачки жидкости в продуктивные пласты, описанный в кн. Н.И.Хисамутдинов и др. Разработка нефтяных месторождений, т. IV: Закачка и распределение технологических жидкостей по объектам разработки. М.: Недра, 1994, с. 8, рис.1.1, заключающийся в то, что куст нагнетательных скважин, состоящий, как правило, из 8...15 единиц, связывают трубопроводами высокого давления с кустовой насосной станцией (КНС), на которой создают давление, необходимое для закачки жидкости в наименее приемистые скважины. Регулирование величины давления для скважин с меньшим давлением нагнетания осуществляют путем дросселирования давления с помощью штуцера, который устанавливают на входе в высоконапорный трубопровод, соединяющий КНС с соответствующей скважиной.

Описанный способ имеет ряд существенных недостатков. Прокладка трубопроводов высокого давления сопряжена со значительными затратами. Высока опасность загрязнения окружающей среды при аварии на трубопроводе. При этом жидкость, используемая в системе поддержания пластового давления обычно представляет собой сточную воду, отделенную от извлеченной из скважины водогазонефтяной смеси в процессе стабилизации и очистки нефти, и является сильно токсичной, высокое давление в трубопроводах повышает вероятность нарушения их целостности, а высокая скорость вытекания жидкости при аварии приводит к загрязнению больших площадей. Кроме того, при использовании описанного выше способа регулирование давления и объема закачиваемой жидкости возможно только в сторону их понижения, при этом в процессе эксплуатации месторождения наряду с пластами, требующими ограничения давления закачки, выявляются пласты с низкой проницаемостью, требующие для своего освоения повышенных давлений нагнетания. Оборудование применяемое для дросселирования жидкости недостаточно ненадежно и имеет небольшой ресурс. Существенно увеличиваются энергетические затраты на эксплуатацию месторождения, поскольку дросселирование потока жидкости вызывает безвозвратные потери энергии жидкости на штуцируемом потоке, которая превращается в тепло.

Известен способ закачки жидкости в продуктовый пласт, заключающийся в том, что в непосредственной близости от нагнетательных скважин располагают высоконапорные насосы малой подачи, подвод жидкости к которым осуществляют по разводящим трубопроводам низкого давления, что обеспечивает сокращение длины высоконапорных трубопроводов, снижение энергетических потерь из-за несоответствия характеристик насоса и скважин, а также снижение экологических рисков.

В качестве таких насосов используют, в частности, поршневые прямодействующие насосные агрегаты с механическим или гидравлическим приводом, отличающиеся высокими значениями коэффициента полезного действия (КПД), находящегося в пределах от 70 до 80% для поршневых насосов разных конструкций, однако небольшой ресурс уплотнения поршневой группы вследствие повышенной химической агрессивности нагнетаемой жидкости и высокого содержания в ней абразивных примесей приводит к снижению надежности насосных агрегатов и существенному увеличению эксплуатационных расходов.

Наиболее близким аналогом изобретения по совокупности существенных признаков является способ закачки жидкости в нагнетательную скважину (см. RU 2079640 С1, Е 21 В 43/20, 05.20.1997), заключающийся в том, что жидкость подают по трубопроводу низкого давления на вход центробежного насосного агрегата, расположенного вблизи устья нагнетательной скважины, а от выхода насосного агрегата по трубопроводам высокого давления жидкость подают в полость колонны насосно-компрессорных труб нагнетательной скважины.

Центробежные насосы имеют больший ресурс и более высокие показатели надежности по сравнению с поршневыми, однако при использовании таких насосов в соответствии с описанным в прототипе способом, то есть для нагнетания жидкости в индивидуальную скважину, требуемая подача будет значительно меньше подачи, соответствующей номинальному давлению насоса и, в связи с особенностями зависимости КПД центробежных насосов от их подачи, КПД такого насосного агрегата будет очень низким (в пределах от 15 до 75%). При использовании в составе насосного агрегата центробежного насоса усложняется задача точной оценки объемов закачиваемой жидкости, что является одним из основных параметров режима эксплуатации нагнетательной скважины, позволяющим контролировать обводненность добываемой на месторождении нефти, так как при использовании центробежного насоса трудно оценить объем закачиваемой жидкости с помощью данных о наработке насоса.

Кроме того, при использовании центробежного насоса практически невозможно осуществлять эффективное регулирование давления и расхода нагнетаемой жидкости в достаточно широком диапазоне, что делает невозможным применение центробежного насосного агрегата для сопутствующих технологических операций, требующих регулирования подачи жидкости в широком диапазоне, например для подачи реагентов при обработке призабойной зоны и капитального ремонта скважины.

Таким образом, задача, на решение которой направлено настоящее изобретение, состоит в создании способа закачки жидкости в нагнетательную скважину системы ППД.

Технический результат, достигаемый при реализации изобретения, заключается в одновременном повышении эффективности, надежности и экологической безопасности способа закачки жидкости в нагнетательную скважину, а также упрощении оценки объемов закачиваемой жидкости.

Способ закачки жидкости в нагнетательную скважину заключается в том, что нагнетаемую жидкость подают по трубопроводу низкого давления на вход насосного агрегата, расположенного вблизи устья нагнетательной скважины, а от выхода насосного агрегата по трубопроводам высокого давления жидкость подают в полость колонны насосно-компрессорных труб нагнетательной скважины. При этом согласно изобретению используют гидроприводной насосный агрегат объемного типа, содержащий две рабочие камеры, в каждой из которых закреплен упругий разделитель с образованием внутри камеры двух изолированных друг от друга полостей переменного объема, соответственно, для рабочей и нагнетаемой жидкости. Полость для нагнетаемой жидкости каждой из рабочих камер насосного агрегата через первый обратный клапан и трубопровод низкого давления связывают с источником нагнетаемой жидкости, а через второй обратный клапан и трубопровод высокого давления - с полостью колонны насосно-компрессорных труб нагнетательной скважины. Полость для рабочей жидкости каждой из рабочих камер поочередно связывают с выходом насоса объемного типа, предназначенным для подачи рабочей жидкости, и с баком для рабочей жидкости, давление в котором поддерживают меньшим, чем давление в упомянутом трубопроводе низкого давления. Причем полость для рабочей жидкости первой из двух рабочих камер связывают с выходом насоса для подачи рабочей жидкости при достижении заранее заданного положения разделителем второй рабочей камеры, а полость для рабочей жидкости второй рабочей камеры связывают с выходом насоса для подачи рабочей жидкости при достижении заранее заданного положения разделителем первой рабочей камеры. Кроме того, в частном случае реализации изобретения заданное положение разделителя может представлять собой крайнее нижнее положение, соответствующее максимальному расчетному объему полости для рабочей жидкости.

Кроме того, в частном случае реализации изобретения период, в течение которого полость для рабочей жидкости каждой из рабочих камер соединена с баком для рабочей жидкости, равен или превышает период, в течение которого указанная полость соединена с насосом для подачи рабочей жидкости.

Кроме того, в частном случае реализации изобретения насос для подачи рабочей жидкости может быть выполнен с возможностью объемного регулирования подачи рабочей жидкости в пределах от 0,4 до 20,0 м3/час, которую предварительно задают в соответствии с продуктивной характеристикой нагнетательной скважины.

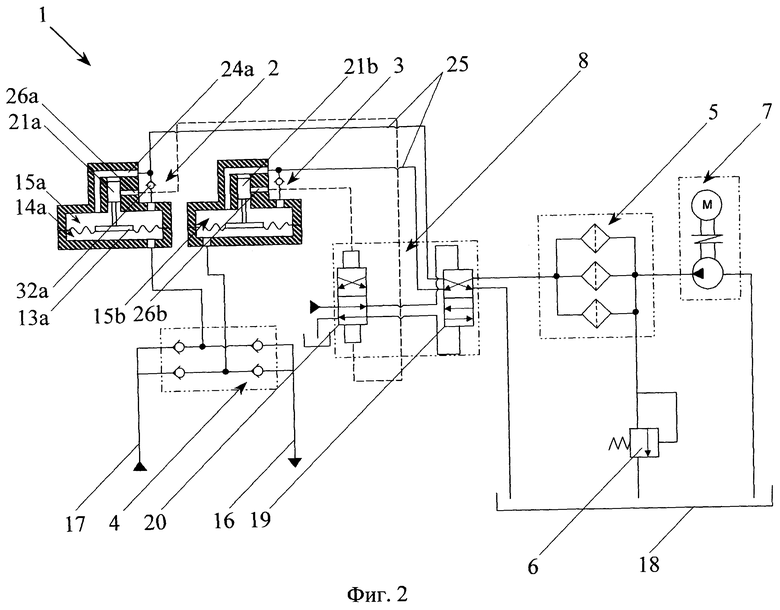

На фиг.1 изображена принципиальная схема системы транспортирования воды для поддержания пластового давления.

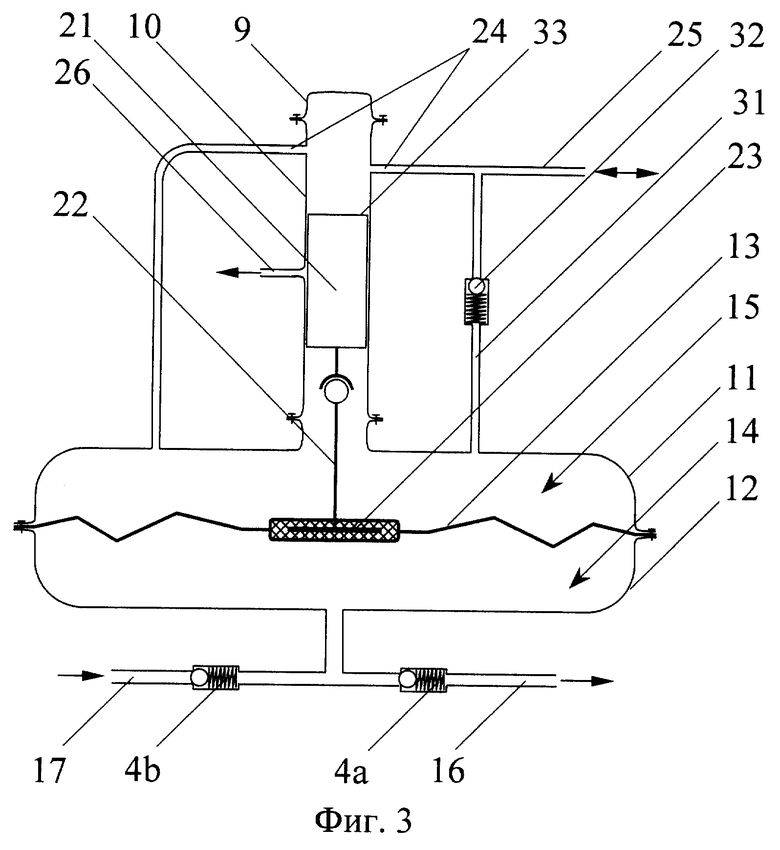

На фиг.2 изображена принципиальная схема гидроприводного насосного агрегата.

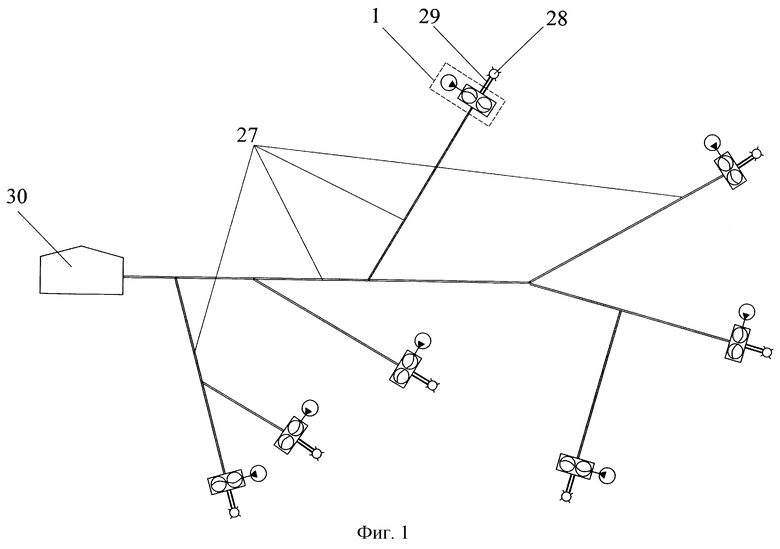

На фиг.3 изображена принципиальная схема рабочей камеры насосного агрегата.

Пример

Сточную воду, отделенную от извлеченной из скважины водогазонефтяной смеси в процессе стабилизации и очистки нефти, подают от кустовой насосной станции 30 системы поддержания пластового давления по трубопроводам низкого давления 27 (2,0-5,0 МПа) на вход гидроприводного насосного агрегата 1, расположенного вблизи устья соответствующей нагнетательной скважины 28, а от выхода насосного агрегата 1 по трубопроводам высокого давления 29 (10-35 МПа) через устьевую запорную арматуру воду подают в полость колонны насосно-компрессорных труб нагнетательной скважины 28. На выходе гидроприводного насосного агрегат 1 может создаваться требуемое рабочее давление, величину которого задают в соответствии с геолого-минералогической характеристикой продуктивного пласта.

Гидроприводной насосный агрегат 1 содержит, установленные на раме, две рабочие камеры 2 и 3, клапанную коробку 4, включающую в себя по одному напорному 4а и одному всасывающему 4b клапану для каждой рабочей камеры, блок фильтров 5 с предохранительным перепускным клапаном 6, силовой регулируемый насос объемного типа, например, аксиально-поршневой насос 7, распределительный блок 8, и бак 18 для рабочей жидкости.

Аксиально-поршневой насос 7 предназначен для создания постоянного потока рабочей жидкости в системе гидропривода агрегата 1. Использование в системе гидропривода насоса объемного типа при расходе до 500 м3/сут обеспечивает более высокий коэффициент полезного действия агрегата описываемой конструкции по сравнению с центробежным насосом, используемым в прототипе. При этом за счет разделения рабочей и нагнетаемой жидкости в рабочих камерах 2 и 3 исключается возможность воздействия агрессивной нагнетаемой жидкости на прецизионные поверхности насоса, что обеспечивает существенное повышение надежности и долговечности агрегата. Насос 7 выполнен с возможностью объемного регулирования производительности насоса в пределах от 0,4 до 20,0 м3/час за счет изменения наклона шайбы, что обеспечивает точное задание подачи нагнетаемой агрегатом жидкости и делает возможным применение агрегата описываемой конструкции для технологических операций, требующих регулирования подачи жидкости в широком диапазоне, например для подачи реагентов при обработке призабойной зоны и капитального ремонта скважины.

Каждая рабочая камера 2, 3 состоит из крышки 9, корпуса 10, а также верхней 11 и нижней 12 крышки диафрагменного отсека, между которыми неподвижно закреплена упругая диафрагма 13, выполненная из маслобензостойкой резины, разделяющая полость рабочей камеры на две изолированные друг от друга полости переменного объема, первая из которых 14 предназначена для нагнетаемой жидкости, а вторая полость 15 предназначена для рабочей жидкости.

Полость 14 каждой из рабочих камер 2, 3 связана с напорной линией 16 агрегата 1 через соответствующий напорный клапан 4а, выполненный с возможностью пропускания нагнетаемой жидкости из полости 14 в напорную линию, и всасывающей линией 17 агрегата через соответствующий всасывающий клапан 4b, выполненный с возможностью пропускания нагнетаемой жидкости из всасывающей линии в полость 14. В качестве рабочей жидкости может быть использовано гидравлическое масло ВМГЗ.

Распределительный блок 8 агрегата 1 включает в себя гидрораспределитель с двухпозиционным золотником 19 и управляющий золотник-пилот 20.

В осевом отверстии корпуса 10 с возможностью продольного перемещения установлен золотник 21, торцевая часть которого шарнирно связана с тягой 22, соединенной с шайбой 23, на которой закреплена центральная часть диафрагмы 13, таким образом величина смещения центральной части диафрагмы 13 будет пропорциональна величине продольного перемещения золотника 21. На противоположном относительно тяги 22 торце золотника 21 образована рабочая кромка 33, выполненная с возможностью перекрытия канала 24, связывающего полость 15 через трубопровод 25 с золотником 19 гидрораспределителя, в положении золотника 21, соответствующем заданному верхнему положению диафрагмы 13, то есть максимальному расчетному объему полости 15, и с возможностью открытия канала 26, связывающего полость 15 через канал 24 с золотником-пилотом 20, в положении золотника 21, соответствующем заданному нижнему положении диафрагмы 13, то есть минимальному расчетному объему полости 15.

В корпусе 10 выполнен канал 31, обеспечивающий проход жидкости из трубопровода 25 в полость 15 параллельно каналу 24. В канале 31 установлен подпружиненный обратный клапан 32, выполненный с возможностью пропускания жидкости в указанном направлении, при этом пружина клапана 32 подобрана таким образом, чтобы перепад давлений, необходимый для открытия клапана 32, превышал гидравлическое сопротивление движению рабочей жидкости в канале 24.

Двухпозиционный золотник 19 гидрораспределителя выполнен с возможностью перепускания в своем первом положении рабочей жидкости от выхода насоса 7 через блок фильтров 5, трубопровод 25 и канал 24а первой рабочей камеры в полость для рабочей жидкости 15а первой рабочей камеры 2, а из полости для рабочей жидкости 15b второй рабочей камеры 3 в бак 18 для рабочей жидкости, давление в котором равно атмосферному и всегда меньше давления во всасывающей линии 17 агрегата 1, что обеспечивает вытеснение рабочей жидкости из полости 15b в указанном положении золотника 19. При этом золотник 19 выполнен с возможностью переключения в своем втором положении полости 15а на бак 18, а выхода насоса 7 на полость 15b.

Золотник-пилот 20 выполнен с возможностью подачи, в своем первом положении, рабочей жидкости к двухпозиционному золотнику 19 гидрораспределителя таким образом, что обеспечивается его переключение из первого положения во второе и с возможностью подачи, в своем втором положении, рабочей жидкости к золотнику 19 таким образом, что обеспечивается его переключение из второго положения в первое. При этом канал 26а, выполненный в корпусе первой рабочей камеры 2, соединен с первой полостью приводного механизма золотника-пилота 20 таким образом, что при открытии канала 26а золотником 21а первой рабочей камеры обеспечивается перемещение золотника-пилота 20, в его первое положение. Канал 26b, выполненный в корпусе второй рабочей камеры 3, соединен со второй полостью приводного механизма таким образом, что при открытии этого канала золотником 21b второй рабочей камеры обеспечивается перемещение золотника-пилота 20 в его второе положение.

В начале хода нагнетания в первой рабочей камере 2 золотник 21а находится в крайнем верхнем положении, перекрывая канал 24а, а рабочая жидкость от насоса 7 через гидрораспределитель, золотник 19 которого находится в первом положении, поступает в трубопровод 25, а затем через открывшийся клапан 32а первой рабочей камеры 2 в полость 15а, обеспечивая перемещение диафрагмы 13а и вытеснение нагнетаемой жидкости в напорную линию 16 агрегата. Диафрагма 13а и связанный с ней золотник 21а перемещаются в нижнем направлении, канал 24а открывается и рабочая жидкость продолжает поступать в полость 15а через этот канал, а клапан 32а закрывается, так как усилие его пружины выше сопротивления движению жидкости в канале 24а. Когда диафрагма 13а и золотник 21а достигают заданного нижнего положения открывается канал 26а, что вызывает перемещение золотника-пилота 20 в первое положение и соответственно перемещение золотника 19 гидрораспределителя из первого положения во второе.

Таким образом полость 15а оказывается соединена с баком 18, а так как давление в напорной 16 и всасывающей 17 линиях больше давления в баке 18, клапан 4а первой рабочей камеры 2 закрывается, а нагнетаемая жидкость через открывшийся клапан 4b первой рабочей камеры поступает в полость 14а первой рабочей камеры, вытесняя рабочую жидкость в бак 18 через канал 24а и трубопровод 25 и находящийся во втором положении золотник 19, что соответствует ходу всасывания в первой рабочей камере 2.

При этом диафрагма 13 с золотником 21 перемещаются в верхнем направлении и кромка 33 постепенно перекрывает канал 24. Так как скорость движения диафрагмы пропорциональна разности давления рабочей жидкости и потерь давления за счет сопротивления движению жидкости движение диафрагмы 13 будет постепенно тормозиться за счет возрастания гидравлических потерь в канале 24 при уменьшении его проходного сечения в результате перемещения золотника 21. После того как золотник 21 полностью перекроет канал 24, дальнейшее перемещение золотника и связанной с ним диафрагмы становится невозможно из-за образования заполненного рабочей жидкостью замкнутой полости между торцевой поверхностью золотника и диафрагмой, которая включает в себя камеру 15 и часть канала 24, соединяющую рабочую камеру с цилиндрической полостью корпуса 10, в которой размещен золотник 21, при этом входное отверстие этой части канала 24а в указанную цилиндрическую полость расположено выше перекрываемого кромкой 33 золотника 21 входного отверстия части канала 24, соединяющего цилиндрическую полость с трубопроводом 25.

После остановки диафрагмы 13а первая рабочая камера 2 будет находиться в состоянии ожидания до завершения хода нагнетания во второй рабочей камере 3, происходящего аналогично описанному выше ходу нагнетания в первой рабочей камере 2. Таким образом управление работой камер 2 и 3 осуществляется по концу хода нагнетания, а наличие периода ожидания между ходом всасывания и ходом нагнетания обеспечивает постоянство объема нагнетаемой жидкости и стабильность работы агрегата.

Подсчет числа ходов нагнетания в каждой из камер 2 и 3 для оценки объема закачиваемой в скважину 28 жидкости может производиться одним из известных способов, в частности с помощью соответствующих электрических средств, таких как датчик Холла и т.п., установленных на рабочей камере или распределительном блоке 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ НАСОСНЫЙ ГИДРОПРИВОДНОЙ | 2003 |

|

RU2233994C1 |

| ГИДРОПРИВОДНОЙ ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2016 |

|

RU2628840C1 |

| ГИДРОПРИВОДНОЙ ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2005 |

|

RU2296884C2 |

| Гидроприводной погружной насосный агрегат | 2023 |

|

RU2813013C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРИСАДОК | 2001 |

|

RU2204054C2 |

| ГИДРОПРИВОДНАЯ ДИАФРАГМЕННАЯ НАСОСНАЯ УСТАНОВКА | 1995 |

|

RU2099599C1 |

| СКВАЖИННЫЙ ЭЛЕКТРОГИДРОПРИВОДНОЙ НАСОСНЫЙ АГРЕГАТ | 2003 |

|

RU2235907C1 |

| ГЛУБИННОЕ ГИДРОПРИВОДНОЕ НАСОСНОЕ УСТРОЙСТВО | 2010 |

|

RU2439367C1 |

| СКВАЖИННЫЙ ЭЛЕКТРОГИДРОПРИВОДНОЙ НАСОСНЫЙ АГРЕГАТ | 1997 |

|

RU2116512C1 |

| ГИДРОПРИВОДНАЯ НАСОСНАЯ УСТАНОВКА | 2011 |

|

RU2463480C1 |

Изобретение относится к нефтедобывающей промышленности, в частности к способам эксплуатации месторождений, разрабатываемых с применением методов поддержания пластового давления, а именно к способам закачки жидкости в нагнетательную скважину. Обеспечивает повышение эффективности, надежности и экологической безопасности способа и упрощение оценки объемов закачиваемой жидкости. Сущность изобретения: по способу используют гидроприводной насосный агрегат объемного типа, содержащий две рабочие камеры. В каждой из камер закреплен упругий разделитель с образованием внутри камеры двух изолированных друг от друга полостей переменного объема для рабочей и нагнетаемой жидкости. Полость для нагнетаемой жидкости каждой из рабочих камер насосного агрегата через первый обратный клапан и трубопровод низкого давления связывают с источником нагнетаемой жидкости, а через второй обратный клапан и трубопровод высокого давления - с полостью колонны насосно-компрессорных труб нагнетательной скважины. Полость для рабочей жидкости каждой из рабочих камер поочередно связывают с выходом насоса объемного типа, для подачи рабочей жидкости, и с баком для рабочей жидкости, давление в котором поддерживают меньшим давления в трубопроводе низкого давления. Полость для рабочей жидкости первой из двух рабочих камер связывают с выходом насоса для подачи рабочей жидкости при достижении заранее заданного положения разделителем второй рабочей камеры. Полость для рабочей жидкости второй рабочей камеры связывают с выходом насоса для подачи рабочей жидкости при достижении заранее заданного положения разделителем первой рабочей камеры. 3 з.п. ф-лы, 3 ил.

| СПОСОБ ЗАКАЧКИ ВЫТЕСНЯЮЩЕГО АГЕНТА В СКВАЖИНУ | 1991 |

|

RU2079640C1 |

| СИСТЕМА УПРАВЛЕНИЯ РАСПРЕДЕЛЕНИЕМ ТЕХНОЛОГИЧЕСКОЙ ЖИДКОСТИ ПО СКВАЖИНАМ | 2000 |

|

RU2162515C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 2000 |

|

RU2161243C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОЛИЧЕСТВА ВОДЫ, ЗАКАЧИВАЕМОЙ ЦЕНТРОБЕЖНЫМ ЭЛЕКТРОНАСОСОМ В НЕФТЯНЫЕ ПЛАСТЫ | 1998 |

|

RU2176732C2 |

| US 5634521 A, 03.06.1997 | |||

| US 4182416 A, 08.01.1980. | |||

Авторы

Даты

2004-08-10—Публикация

2003-02-20—Подача