Изобретение относится к области строительства, в частности к исследованию прочностных свойств материала, а именно к способам определения трещиностойкости материала, и может быть использовано при оценке свойств бетонов, применяемых в конструкциях и изделиях.

В основе существующих способов оценки трещиностойкости бетонов лежат несколько критериев, разность значений которых позволяет каким-то образом классифицировать материал на группы по способности сопротивляться появлению трещин. При этом оценивают в основном способность бетона растрескиваться вследствие проявления усадочных свойств его структуры. Набухание и усадка бетонов, сопровождающиеся растрескиванием, выбраны в качестве внешнего воздействия потому, что они наиболее интенсивно влияют на свойства бетона, а создание такого вида воздействия малотрудоемко и весьма просто.

Так, в основу кольцевого способа положено время, в течение которого в процессе высушивания в бетонном кольце, надетом на стальной сердечник, образуются трещины усадки. При этом разные исследователи предлагают различные формы и размеры сердечника. Внутренние диаметры колец колеблются от 30 до 325 мм, наружные - от 40 до 405 мм, высота - от 20 до 100 мм. Были предложения вместо колец использовать образцы прямоугольной формы. Недостатком такого способа является отсутствие количественного параметра оценки трещиностойкости бетона, обладающего высокой точностью, поскольку можно по-разному интерпретировать момент образования усадочных трещин.

Способ оценки трещиностойкости бетона Московского института инженеров железнодорожного транспорта (МИИТа) основан на испытаниях на изгиб двух серий образцов, отличающихся различной влажностью, из которых одна испытывается в состоянии полного водонасыщения при атмосферном давлении, а вторая после водонасыщения перед испытанием выдерживается при строго определенных температурно-влажностных условиях строго определенное время. В качестве критерия трещиностойкости бетона в этом способе используется соотношение прочности материала при различных влажностных состояниях. Недостатком способа следует считать необходимость создания строго определенных температурно-влажностных условий в каком-то закрытом объеме.

Р.Л. Маилян предложил оценивать трещиностойкость бетонов на балочках, по оси которых помещается стальной гладкий стержень, заанкеренный с бетоном только на концевых участках образцов. В процессе высушивания определяли время образования первой трещины в образце, замеряли усадочные деформации, возникающие в материале в момент появления первой трещины, которые переводили в напряжения растяжения. В качестве критерия трещиностойкости использовали коэффициент “усадочной трещиностойкости”, представленный как соотношение прочности бетона на растяжение к величине напряжения растяжения, при котором появилась первая трещина. К недостаткам способа следует отнести необходимость применения специальных армированных образцов, высокую трудоемкость проведения эксперимента, требующего постоянного наблюдения за образцом, и необходимость измерения усадочных деформаций.

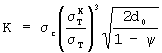

Известен способ оценки трещиностойкости материала по авторскому свидетельству СССР №1045062, кл. G 01 N 3/00, 1983 г., заключающийся в том, что образцы материала нагружают до разрушения при различных температурах, регистрируют параметры разрушения, устанавливают зависимость параметров разрушения от температуры, определяют температуру Тк хрупкого перехода материала и с ее учетом судят о трещиностойкости материала. Статически растягивают до разрушения два дополнительных цилиндрических гладких образца, один из которых испытывают при температуре Тк, а другой - при заданной температуре Т, определяют параметры статического разрушения этих образцов, о трещиностойкости материала судят по параметру К, который рассчитывают по формуле

где σ C, ψ - разрушающее напряжение по брутто-сечению цилиндрических гладких образцов при заданной температуре Т и относительное сужение при этой температуре соответственно;

, σ T - условные пределы текучести материала при температурах Тк и Т соответственно;

, σ T - условные пределы текучести материала при температурах Тк и Т соответственно;

d0 - диаметр исходного сечения цилиндрических образцов.

Основной недостаток данного способа - высокая трудоемкость его проведения, а также сложность подсчета результатов и недостаточная достоверность.

Известен способ определения трещиностойкости бетона по авторскому свидетельству СССР №968760, кл. G 01 N 33/38, 1982 г., принятый заявителем за прототип. Согласно этому способу изготавливают две серии образцов - призм, одна из которых армирована стальным стержнем, располагаемым строго по оси, с анкеровкой к бетону, осуществленной по всей длине призмы. Обе серии образцов насыщают до стабилизации массы при атмосферном давлении, а затем высушивают в воздушно-сухой среде. В момент появления в одной из балочек усадочной трещины обе серии образцов - призм подвергают испытаниям, в процессе которых замеряют значение динамических модулей упругости по частоте собственных колебаний. Трещиностойкость при этом оценивается по соотношению модулей упругости.

Недостатками данного способа являются необходимость применения образцов специальной формы, весьма материалоемких и трудоемких при изготовлении; необходимость изготовления большого числа образцов для статической обоснованности результатов измерения, поскольку повторные измерения этого параметра на одном и том же образце просто невозможны; высокая трудоемкость самого экспериментального исследования.

Технической задачей изобретения является создание способа определения трещиностойкости бетона, который не требовал бы применения образцов специальной формы, позволял бы на одних и тех же образцах дублировать измерения, обладал бы минимальной трудоемкостью, стоимостью, а также обладал бы приемлемой для практической цели точностью.

Поставленная задача решается тем, что в способе определения трещиностойкости бетона, включающем определение и сравнение параметров бетонных образцов, характеризующих их физические свойства после высушивания в воздушно-сухой среде и в состоянии полного водонасыщения, и оценку состояния по коэффициенту трещиностойкости КТР из сравнения указанных параметров, в качестве указанных параметров используют величины поверхностной энергии, замеренные после высушивании до стабилизации массы υ В.С и в состоянии полного водонасыщения при атмосферном давлении υ В.Н при одном составе бетона, и рассчитывают по формуле

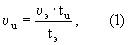

Величину поверхностной энергии определяют сравнением времени высверливания углублений в образцах при условии, что параметры высверливаемых углублений - диаметр и глубина - будут одинаковыми в испытываемом образце и в эталонном образце с известным значением поверхностной энергии, причем поверхностную энергию испытываемого образца определяют по формуле

где υ Э - поверхностная энергия эталонного бетонного образца, Дж/м2;

tU и tЭ - время высверливания отверстий с одинаковой энергией в испытываемом и эталонном бетонных образцах, с.

Имеющиеся в настоящее время в физике и механике разрушения способы определения поверхностной энергии материалов можно разделить на две группы:

1 - способы, основанные на определении энергии разрушения испытываемых образцов из исследуемых материалов;

2 - способы, основанные на сравнении результатов механических воздействий на образцы двух материалов, у одного из которых величина поверхностной энергии известна.

К первой группе способов относятся такие, в основе которых лежит процесс образования новых поверхностей в материале образца. Трещины получаются при нагружении образцов специальной формы растягивающими усилиями либо расщеплением материала по слоям. И в том, и в другом случаях вычисляется работа, затрачиваемая на образование новых поверхностей, а соотношение работы к единице поглощения вновь образованной трещины принимается за поверхностную энергию.

Ко второй группе способов относятся способы определения поверхностной энергии материалов, разработанные школой академика В.Д.Кузнецова в г. Томске. К ним следует отнести:

- способ шлифования (частным случаем которого является способ взаимного шлифования);

- способ вдавливания;

- способ высверливания.

Общим для этой группы способов является использование двух видов образцов материала: образца, поверхностную энергию которого следует определить, и эталонного образца с известной величиной поверхностной энергии.

В способе шлифования оба образца шлифуются абразивными инструментами одинаковый период времени и по величине шлифованных масс, плотности материала и приложенному усилию при шлифовании слоя вычисляют значения поверхностной энергии.

При определении значений поверхностной энергии способом вдавливания сравнивают параметры отпечатков, оставляемых острием физического маятника в испытываемом и эталонном образцах материала.

При использовании способа высверливания исходят из того, что образование в бетонах с разной поверхностной энергией одинаковых по диаметру и глубине углублений задается затратой различной энергии высверливания, причем соотношение последней будет пропорционально соотношению значений поверхностной энергии испытываемых материалов. При условии, что образование углублений будет осуществляться одним и тем же сверлом при одинаковом числе оборотов сверла в минуту и одинаковой величине пригруза, а параметры высверливаемых углублений (диаметр и глубина) будут одинаковыми в испытываемом образце, величину поверхностной энергии которого предстоит определить, и эталонном образце с известным значением поверхностной энергии, можно принять по зависимости:

где υ U и υ Э - поверхностная энергия испытываемого и эталонного образцов материала соответственно, Дж/м2;

tU и tЭ - время высверливания отверстий с одинаковой геометрией при одинаковом числе оборотов сверла в минуту и одинаковой величине пригруза в испытываемом и эталонном образцах бетона, с.

Наиболее информативным и наименее трудоемким вариантом является оценка качества структуры бетона в условиях изменения степени водонасыщения материала. Наиболее чувствительной к действию влаги оказалась поверхностная энергия. В отношении поверхностной энергии процесс снижения ее значений связан с появлением в структуре бетона “эффекта Ребиндера”, суть которого заключается в том, что вода, проникая в устья пор и микродефектов бетона, благодаря дипольному строению ее молекул создает расклинивающее действие, своего рода преднапряжение. При этом для дальнейшего развития существенных дефектов приходится прикладывать меньше усилий и энергии. Чем больше в структуре дефектов, тем больше в нем поступающей физически связанной воды при водонасыщении и тем ниже значения поверхностной энергии водонасыщенного бетона по сравнению с воздушно-сухим. Следовательно, сравнение этих двух значений позволяет оценить качество структуры бетона с точки зрения дефектности.

Поэтому для оценки трещиностойкости бетонов введен коэффициент, значения которого определяют из зависимости:

где ktp - коэффициент трещиностойкости, безразмерная величина, значения которой могут изменяться от 0 до 1,0.

υ B.H и υ B.C - значения поверхностной энергии, замеренные в бетонах одного состава в состоянии полного водонасыщения при атмосферном давлении и при высушивании в сушильном шкафу при температуре 105° С до стабилизации массы, Дж/м2.

Анализ зависимости (1) показывает, что представленный критерий позволяет в широких пределах оценивать качество структуры бетона и, чем ближе его значения к 1,0, тем качественнее материал, тем меньше в нем дефектов и тем выше его трещиностойкость.

Способ осуществляется следующим образом.

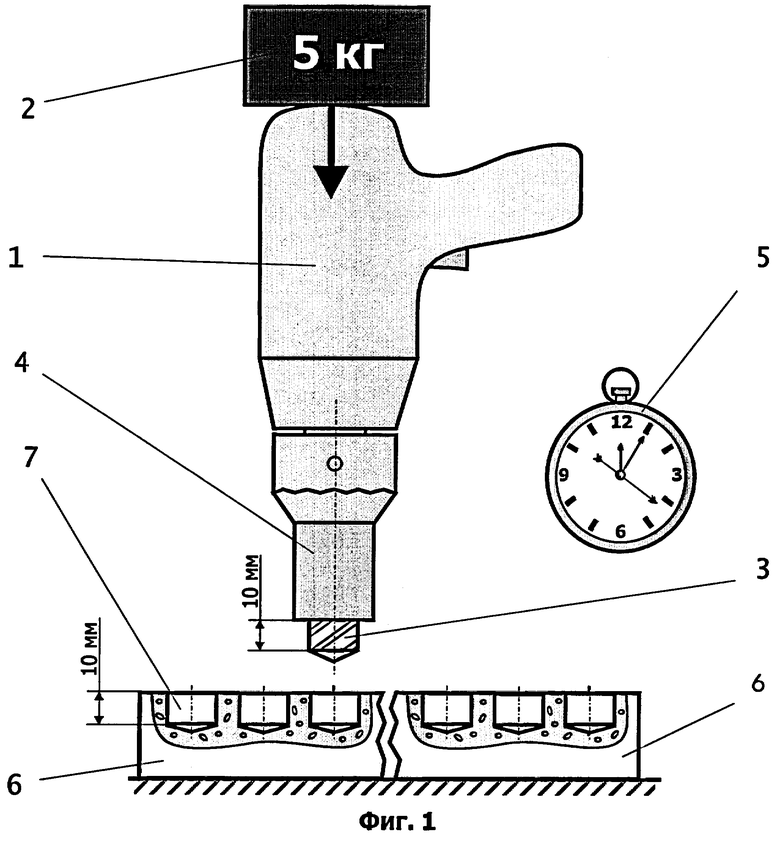

Для реализации способа определения поверхностной энергии бетонов в предлагаемой модификации применялась ручная электрическая дрель 1 с постоянной массой пригруза 2 в 5,0 кг, алмазное сверло 3 (диаметр ⊘ =20 мм) с ограничителем хода 4 на глубину 10 мм. Кроме того, использовали секундомер 5.

Определение значений параметров высверливания (времени образования углубления) в эталонном образце бетона - пластине 6 осуществляли следующим образом. На образцах - пластинах 6, испытанных разрывом, определялись значения поверхностной энергии. Оставшиеся после испытания половинки образцов - пластин 6 укладывали на ровную гладкую поверхность и в каждой из половинок выполняли алмазным сверлом 3 по три углубления 7. При выполнении углублений 7 следили за тем, чтобы дрель с пригрузом 2 располагалась строго перпендикулярно плоскости образца - пластин 6 и на нее не действовали никакие дополнительные условия, кроме массы пригруза 2. В процессе высверливания замеряли время, потребное для прохода алмазного сверла 3 до ограничителя хода 4, располагаемого на нем. Время, усредненное по результатам шести измерений времени высверливания углубления 7 в каждом образце - пластине 6, принимали за эталонное.

При проведении экспериментальных исследований углубления 7 устраивали в образцах-кубах 8, используемых для определения прочности бетонов на сжатие, либо во фрагментах, не имеющих видимых следов разрушения и оставшихся после испытания кубов. Технология высверливания была аналогична вышеописанной и в результате измерений определялись усредненные значения времени, затрачиваемые для прохода алмазного сверла 3 до ограничителя хода 4. Далее по зависимости (1) подсчитали значения поверхностной энергии искомых составов бетонов, а определение значения коэффициента трещиностойкости осуществляли следующим образом. Образец бетона в виде куба 8, на котором в дальнейшем можно будет определить значения прочности на сжатие, либо фрагмент разрушенного испытанием на сжатие куба 8, не имеющего видимых следов разрушения, помещают в сушильный шкаф и высушивают в нем при температуре 105° С до стабилизации массы. После этого способом высверливания определяют поверхностную энергию бетона. Затем этот же образец помещают в воду и при температуре 16-20° С водонасыщают до стабилизации массы и несколько раз повторяют определение значений поверхностной энергии. Результаты измерений обрабатывают по формуле (2) и вычисляют значения коэффициента трещиностойкости.

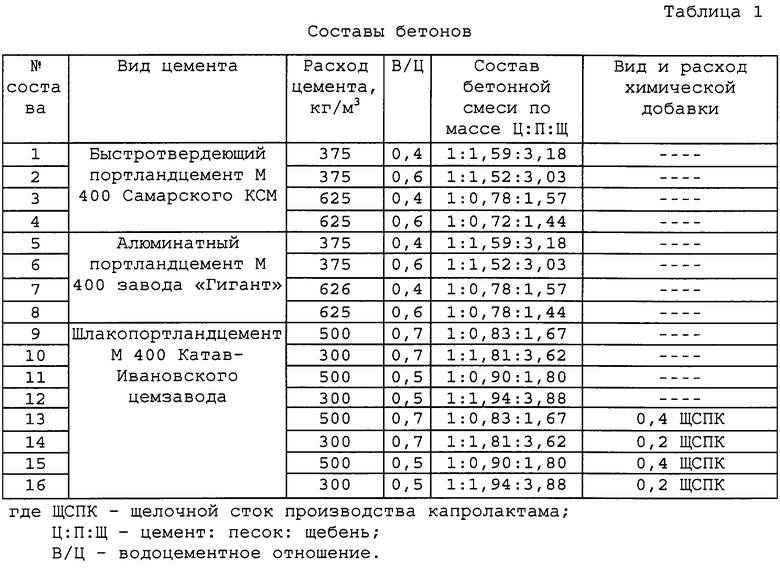

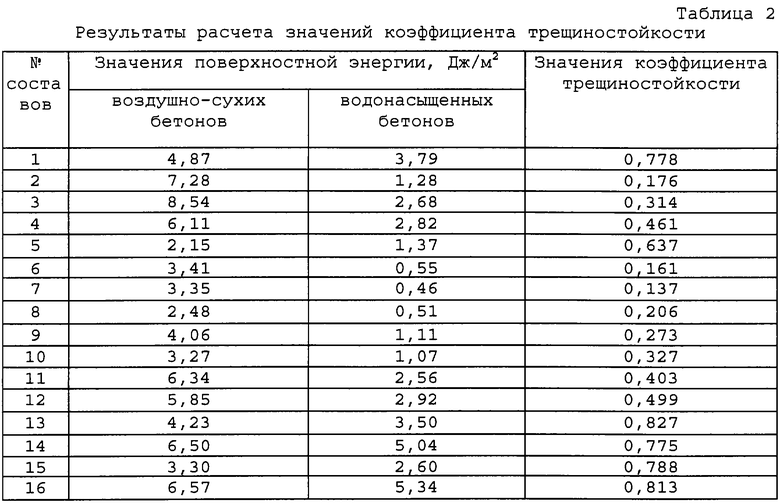

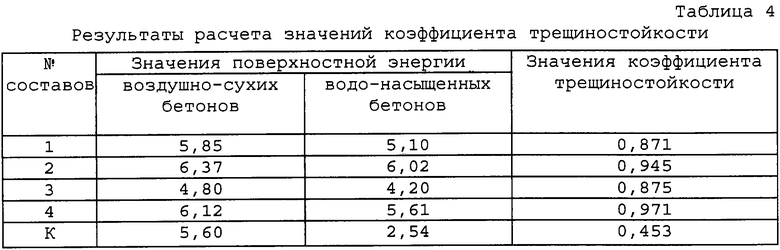

Значения поверхностной энергии были определены на 16 опытных составах, отличающихся видом цемента, расходом цемента, воды затворения и режимами пропаривания.

Анализ результатов исследования, помещенных в таблицу 2, показывает, что вводимая в качестве критерия трещиностойкости характеристика весьма чувствительна к таким технологическим параметрам приготовления бетонов, как расход цемента, воды затворения, наличие воздухововлекающих добавок. Итак, например, составы 5 и 6 отличаются только расходом воды затворения, однако этот фактор приводит к значительному снижению значения коэффициента трещиностойкости с 0,637 до 0,161, составы 5 и 7 отличаются расходом цемента, причем в составе 7 его количество явно превышает технологические потребности и это также приводит к снижению коэффициента трещиностойкости с 0,637 до 0,137. Сравнение составов 9-12 и 13-16 показывает, что они отличаются количеством воздухововлекающей добавки. Именно этот фактор резко повышает значение коэффициента трещиностойкости.

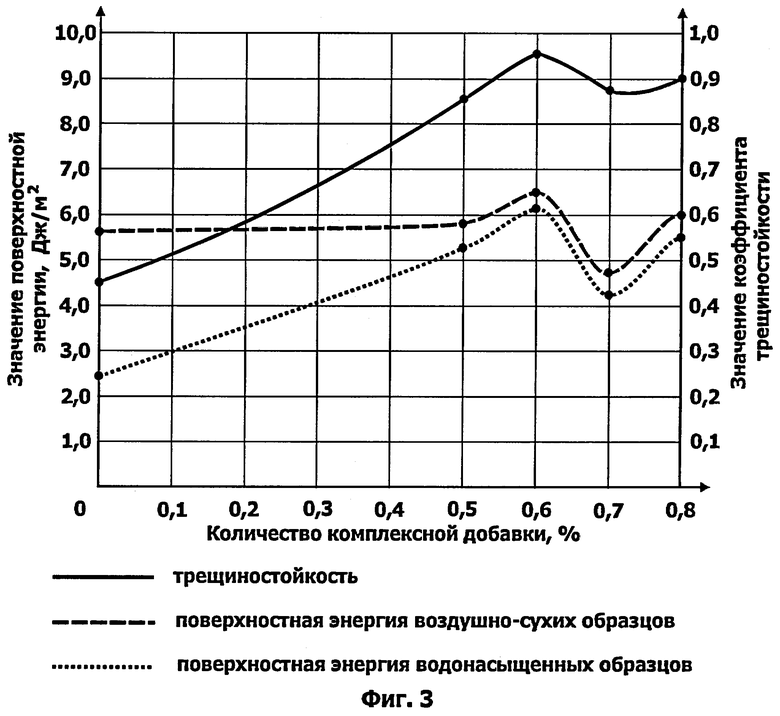

Чувствительность предлагаемого критерия трещиностойкости к технологическим переделам получения бетона была подтверждена еще одними исследованиями.

Анализ результатов исследований подтверждает высокую чувствительность значений коэффициента трещиностойкости к наличию и величине эффективного количества химической добавки. Значения коэффициента трещиностойкости максимальны для второго состава бетона, имеющего оптимальное количество этой добавки, и минимальны для контрольного бетона, не имеющего этой добавки.

Использование предлагаемого способа позволяет оценить трещиностойкость бетонов по величине коэффициента трещиностойкости, вычисляемого как соотношение значений поверхностной энергии, измеренной в бетонных образцах, водонасыщенных до стабилизации массы и высушенных до стабилизации массы. Определение значений поверхностной энергии предложено осуществлять способом высверливания, который имеет следующие достоинства:

1 - способ не требует применения специальных по форме и размерам образцов и для его реализации можно использовать любые образцы, применяемые для определения других физико-механических характеристик, например кубов, на которых определяется прочность на сжатие;

2 - способ позволяет измерять параметр с высокой достоверностью, поскольку разрешает дублировать измерения многократно, что дает высокую статическую обеспечиваемость результатов;

3 - способ не требует применения нестандартного оборудования и приспособлений;

4 - способ обладает малой трудоемкостью и достаточно прост в реализации;

5 - способ обладает приемлемой для практических целей точностью, погрешность измерения при применении рассматриваемого способа составляет не более 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРЕЩИНОСТОЙКОСТИ БЕТОНА | 2008 |

|

RU2390018C1 |

| СПОСОБ АНАЛИЗА СТРУКТУРЫ И КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2441234C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГОРНЫХ ПОРОД В ВОДОНАСЫЩЕННОМ СОСТОЯНИИ | 2018 |

|

RU2676046C1 |

| Способ определения долговечности бетона | 1978 |

|

SU777577A1 |

| Способ определения водопоглощения строительных материалов | 1981 |

|

SU1015300A1 |

| Способ определения прочности строительных материалов на осевое растяжение и растяжение при изгибе | 1982 |

|

SU1024838A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРЕЩИНОСТОЙКОСТИ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2003 |

|

RU2242740C1 |

| БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2235075C2 |

| Способ определения трещиностойкости бетона | 1981 |

|

SU968760A1 |

| Способ определения прочности строительных материалов на осевое растяжение | 1988 |

|

SU1672358A1 |

Изобретение относится к области строительства, в частности к исследованию прочностных свойств материала, а именно к способам определения трещиностойкости материала, и может быть использовано при оценке свойств бетонов, применяемых в конструкциях и изделиях. Технический результат - создание способа определения трещиностойкости бетона, который не требовал бы применения образцов специальной формы, позволял бы на одних и тех же образцах дублировать измерения, обладал бы минимальной трудоемкостью, стоимостью, а также приемлемой для практической цели точностью. В способе определения трещиностойкости бетона, включающем определение и сравнение параметров бетонных образцов, характеризующих их физические свойства после высушивания в воздушно-сухой среде и в состоянии полного водонасыщения, и оценку состояния по коэффициенту трещиностойкости КТР из сравнения указанных параметров, в качестве указанных параметров используют величины поверхностной энергии, замеренные после высушивании до стабилизации массы υ В.С и в состоянии полного водонасыщения при атмосферном давлении υ В.Н при одном составе бетона, и рассчитывают по формуле КТР = υ В.Н/υ В.С. Величину поверхностной энергии определяют сравнением времени высверливания углублений в образцах при условии, что параметры высверливаемых углублений - диаметр и глубина - будут одинаковыми в испытываемом образце и в эталонном образце с известным значением поверхностной энергии, причем поверхностную энергию испытываемого образца определяют по формуле υ и = (υ Э·tU)/tЭ, где υ Э - поверхностная энергия эталонного бетонного образца, Дж/м2, tU и tЭ - время высверливания отверстий с одинаковой энергией в испытываемом и эталонном бетонных образцах, с. 1 з. п. ф-лы, 4 табл., 3 ил.

где υэ - поверхностная энергия эталонного бетонного образца, Дж/м2;

tu и tэ - время высверливания отверстий с одинаковой энергией в испытываемом и эталонном бетонных образцах, с.

| Способ определения трещиностойкости бетона | 1981 |

|

SU968760A1 |

| Способ определения трещино-стойкости бетонов | 1983 |

|

SU1081540A1 |

| ПРОМСТРОЙНИИПРОЕКТ» | 0 |

|

SU234716A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРЕЩИНОСТОЙКОСТИ | 1993 |

|

RU2066860C1 |

| НАНОМЕТРОВЫЙ КРИСТАЛЛИЧЕСКИЙ ПОРОШКООБРАЗНЫЙ КРЕМНИЙ | 2004 |

|

RU2340551C2 |

| US 4860589 A, 29.08.1989. | |||

Авторы

Даты

2004-08-27—Публикация

2002-08-19—Подача