Изобретение относится к способам и устройствам для генерирования озона и может быть использовано для обеззараживании питьевой воды, очистки сточных вод, воздуха в помещениях, а также в медицине, в промышленном производстве, в сельском хозяйстве и других отраслях.

Известен способ генерирования озона, заключающийся в том, что кислородосодержащий газ очищают, отделяют влагу и направляют в пространство между электродами, где на него воздействуют электрическим разрядом, дополнительно охлаждают торцевые поверхности электродов с помощью системы водяного охлаждения (фиг.8) [1].

Известен генератор озона, содержащий подключенные к высоковольтному источнику, по крайней мере, одну пару электродов, установленных на или над поверхностью диэлектрической прокладки, расположенной на сплошном или сетчатом электроде-подложке, причем один из электродов пары соединен с электродом подложки (фиг.8). Тепло, выделяющееся в отверстиях решетки, поступает через тонкую диэлектрическую прокладку на электрод-подложку, которая своими торцевыми поверхностями плотно прижата к поверхности системы водяного охлаждения. Водяное охлаждение осуществляется в таком генераторе без использования водяных уплотнений [1].

Недостатком данного способа генерирования озона и генератора озона является недостаточно эффективное охлаждение электродов, так как охлаждается не вся поверхность электрода, а только его торцевая часть.

Известен способ генерирования сезона, заключающийся в том, что кислородосодержащий газ очищают, отделяют влагу и направляют в пространство между электродами, где на него воздействуют электрическим разрядом, дополнительно охлаждают внутренние поверхности электродов путем создания в электродах потока воды [2].

Недостатком данного способа генерирования озона является недостаточно эффективное охлаждение электродов в результате неравномерного охлаждения поверхности электродов, так как на части электрода, прилегающей к штуцеру подвода охлаждающей воды, направление потока озонообразующего газа и охлаждающей жидкости совпадает, на части электрода, прилегающей к штуцеру отвода охлаждающей воды, они противоположны, на частях электрода, расположенных между вышеназванными, направления потоков озонообразующего газа и охлаждающей воды взаимно перпендикулярны, что может привести к образованию застойных зон.

Известна система электродов генератора озона, содержащая, по меньшей мере, два электрода, каждый из которых выполнен из двух гофрированных мембран, жестко соединенных между собой и образующих внутреннюю кольцевую полость, имеющую штуцера входа и выхода охлаждающей воды, высоковольтный и заземленный электроды имеют одинаковую конфигурацию в пределах активной зоны, соответствующие вершины и впадины верхних и нижних мембран каждого электрода находятся на одинаковом расстоянии друг от друга, а во внутренней кольцевой полости между мембранами в пределах активной зоны размещена дистанцирующая вставка, имеющая высоту, равную расстоянию между мембранами, которое, в свою очередь, равно 10-30 значениям разрядного расстояния [2].

Недостатками данной системы электродов генератора озона являются большая толщина электродов, в результате значительного размера гофр, необходимых для придания жесткости мембранам, подвергающимся перепадам давлений в их полостях, а также невозможность осуществления равномерного распределения разряда между поверхностями соседних электродов, в результате неравномерного охлаждения поверхности электродов, так как на части электрода, прилегающей к штуцеру подвода охлаждающей воды, направление потока кислородосодержащего газа и охлаждающей жидкости совпадает, на части электрода, прилегающей к штуцеру отвода охлаждающей воды, они противоположны, на частях электрода, расположенных между вышеназванными, направления потоков кислородосодержащего газа и охлаждающей воды взаимно перпендикулярны, что может привести к образованию застойных зон.

Кроме того, недостаточная механическая жесткость мембран обусловлена тем, что дистанцирующая вставка не соединена жестко с мембранами (выступы мембран опираются точечно на нее) и не защищает их от распирания, когда давление охлаждающей жидкости превысит давление рабочего газа или при гидравлическом ударе, и не защищает от удара мембран о дистанцирующую вставку при их возврате в исходное положение. Недостаточная механическая жесткость мембран и неравномерность охлаждения электродов приводят к разрушению диэлектрика на поверхности электродов и выходу их из строя.

Наиболее близким к изобретению способом генерирования озона является способ, заключающийся в том, что кислородосодержащий газ очищают, отделяют влагу и направляют в пространство между электродами, где на него воздействуют электрическим разрядом, дополнительно охлаждают внутренние поверхности электродов путем создания в них потока воды [3].

Недостатком данного способа генерирования озона является недостаточно эффективное охлаждение электродов в результате неравномерного охлаждения поверхности электродов, так как на части электрода, прилегающей к штуцеру подвода охлаждающей воды, направление потока кислородосодержащего газа и охлаждающей жидкости совпадает, на части электрода, прилегающей к штуцеру отвода охлаждающей воды, они противоположны, на частях электрода, расположенных между вышеназванными, направления потоков кислородосодержащего газа и охлаждающей воды взаимно перпендикулярны.

Наиболее близким к изобретению техническим решением является озонатор, в котором электроды выполнены в виде полых элементов (например, полого диска с отверстием в центре), полученных соединением гофрированных кольцевых мембран с отношением радиуса кривизны гофр к длине разрядного промежутка, равным 5-25, причем гофры разнополярных элементов эквидистантны в пределах разрядного промежутка. Гофры придают пластинам жесткость и позволяют нанести диэлектрическое покрытие без нарушения плоскостности за счет компенсации гофрами температурных деформаций [3].

Недостатками данного озонатора являются большие габариты в результате значительного размера гофр, необходимых для придания жесткости мембранам, подвергающимся перепадам давлений в их полостях, а также невозможность осуществления равномерного распределения разряда между поверхностями соседних электродов, в результате неравномерного охлаждения поверхности электродов, так как на части электрода, прилегающей к штуцеру подвода охлаждающей воды, направление потока кислородосодержащего газа и охлаждающей жидкости совпадает, на части электрода, прилегающей к штуцеру отвода охлаждающей воды, они противоположны, на частях электрода, расположенных между вышеназванными, направления потоков кислородосодержащего газа и охлаждающей воды взаимно перпендикулярны. Кроме того, недостаточная механическая жесткость мембран, присутствующая лишь в тангенциальном направлении, и неравномерность охлаждения электродов приводят к разрушению диэлектрика на поверхности электродов и выходу их из строя.

Задачей изобретения является снижение энергозатрат на производство озона, упрощение конструкции и уменьшение материалоемкости озонатора, а также повышение срока службы.

Техническим результатом является повышение эффективности теплоотвода от разрядного промежутка, уменьшение габаритов озонатора, а также исключение механического разрушения диэлектрика на поверхности электродов.

Поставленная задача решается тем, что в способе генерирования озона, заключающемся в том, что рабочий кислородосодержащий газ очищают, отделяют влагу и направляют в пространство между электродами, где на него воздействуют электрическим разрядом, в электродах создают поток теплоносителя, который предварительно охлаждают, причем поток теплоносителя направляют навстречу потоку рабочего кислородосодержащего газа.

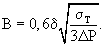

Поставленная задача решается тем, что в устройстве для осуществления генерирования озона, содержащем расположенные в герметичном корпусе высоковольтные и заземленные электроды, выполненные с возможностью охлаждения теплоносителем, покрытые снаружи диэлектриком и чередующиеся через один, источник питания, выводы которого подключены к электродам, штуцера для подвода рабочего кислородосодержащего газа и теплоносителя и штуцера для отвода теплоносителя и газоозоновой смеси, причем электроды выполнены из герметично соединенных между собой по кромкам пластин, образующих внутреннюю полость, в которой расположены перемычки, пластины электродов выполнены плоскими, установлены параллельно друг другу и жестко связаны между собой перемычками, установленными перпендикулярно к внутренним поверхностям пластин электродов, при этом максимально допустимое расстояние между перемычками определяется соотношением:

где В - расстояние между перемычками, м;

δ - толщина пластины, м;

σт - величина допускаемого механического напряжения пластины, Па;

ΔР - перепад давления между полостью электрода и зазором разрядного промежутка, Па,

а штуцера для подвода теплоносителя к электродам и отвода от них соединены с полостью электродов через инжекторы и коллекторы, выполненные в виде труб с отверстиями, расположенными у противоположных кромок электродов.

Перемычки могут быть выполнены расположенными перпендикулярно кромкам электродов.

При выполнении электродов кольцевыми или прямоугольными с отверстием в центре, или многогранными с отверстием в центре, или иной формы с отверстием в центре инжекторы могут быть расположены по внутренней кромке электродов, а коллекторы - по внешней, и оба жестко связаны с пластинами электродов, причем электрод, расположенный первым от штуцера для подвода рабочего кислородосодержащего газа, выполнен сплошным (без центрального отверстия).

При выполнении электродов кольцевыми или прямоугольными с отверстием в центре, или многогранными с отверстием в центре, или иной формы с отверстием в центре коллекторы могут быть расположены по внешней кромке электродов и жестко связаны с пластинами электродов, а инжекторы могут быть расположены радиально и выполнены с отверстием на конце, размещенным у внутренней кромки электродов, причем перемычки отстоят от внутренней кромки на расстоянии не менее внутреннего диаметра трубы инжектора и не более максимально допустимого расстояния между перемычками, а пластины электродов могут быть соединены между собой по внутренней кромке с помощью дополнительной перемычки, при этом электрод, расположенный первым от штуцера для подвода рабочего кислородосодержащего газа, выполнен сплошным.

При выполнении электродов прямоугольной формы перемычки могут быть расположены параллельно друг другу.

Выполнение электродов плоскими позволяет уменьшить габариты озонатора при сохранении его производительности и достигается за счет увеличения жесткости электродов с помощью перемычек, жестко связывающих пластины электродов изнутри. При избытке давления в полости электродов по отношению к зазору разрядного промежутка поверхности электродов стремятся разойтись, но перемычки удерживают их на прежнем расстоянии. При появлении разрежения в полости электродов перемычки, наоборот, не позволяют им сомкнуться, сохраняя рабочие поверхности электродов на одинаковом расстоянии друг от друга. Выбранное расстояние между перемычками В позволяет пластине противостоять возникающим перепадам давления ΔР без прогиба пластины в ту или иную сторону. Последнее возможно, если толщина пластины 8 выдерживает перепад давления и не прогибается на участке между перемычками. Рассматривая этот участок как балку, подвергающуюся воздействию распределенной нагрузки, равной перепаду давления ΔР, можно оценить величину механического напряжения пластины σ

где М - момент изгибающий, нм;

W - момент сопротивления, м3;

где ΔР - перепад давления на пластине, Н/м2;

L - длина перемычки, м;

В - расстояние между перемычками;

где δ - толщина пластины.

Отсюда

Задавая величину механического напряжения пластины σ равной 30-ти процентам от допускаемого напряжения для выбранного материала σт, максимальное расстояние между перемычками должно быть равным

Выполнение электродов плоскими и увеличение жесткости электродов с помощью перемычек, жестко связывающих пластины электродов изнутри, позволяет исключить механическое разрушение диэлектрика на поверхности электродов, что приводит к увеличению срока службы устройства для генерирования озона.

Интенсификация теплоотвода обусловлена созданием встречного направления потоков кислородосодержащего газа - от периферии к центру и потоков теплоносителя - от центра к периферии, что приводит к более равномерному распределению температуры по разрядному промежутку и более эффективному охлаждению. Это вызывает снижение вероятности распада молекул озона под воздействием повышенной температуры и уменьшение энергозатрат на производство озона. Улучшению теплоотвода способствует и жесткое соединение перемычек, омываемых теплоносителем, с пластинами электродов, приводящее к увеличению поверхности охлаждения электродов. Кроме того, расположение перемычек перпендикулярно кромкам электродов, т.е. вдоль потока теплоносителя снижает гидравлическое сопротивление потока внутри электродов, что также приводит к более равномерному их охлаждению. В результате появляется возможность уменьшения расстояния между пластинами электродов и, соответственно, габаритов и материалоемкости устройства для генерирования озона.

Введение инжекторов и коллекторов, выполненных в виде труб с отверстиями, равномерно распределенными по всей длине, обращенными в полость электрода и расположенными у противоположных кромок электродов, позволяет обеспечить равномерное омывание теплоносителем полости электродов. При выполнении внутренней кромки электродов значительно короче внешней и при отсутствии острых углов равномерное омывание полости электродов обеспечивается с помощью коллекторных отверстий, равномерно распределенных по внешней кромке электродов, и с помощью радиально расположенного инжектора с одним отверстием.

На фиг.1 изображена электродная система устройства для генерирования озона с радиальным расположением инжектора.

На фиг.2 - сечение А-А на фиг.1.

На фиг.3 - сечение Б-Б на фиг.1.

На фиг.4 - вид С на фиг.1.

На фиг.5 - электродная система устройства для генерирования озона с расположением инжектора по внутренней кромке электродов.

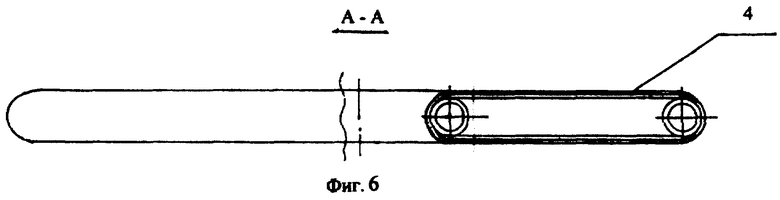

На фиг.6 - сечение А-А на фиг.5.

На фиг.7 - сечение Б-Б на фиг.5.

На фиг.8 - вид С на фиг.5.

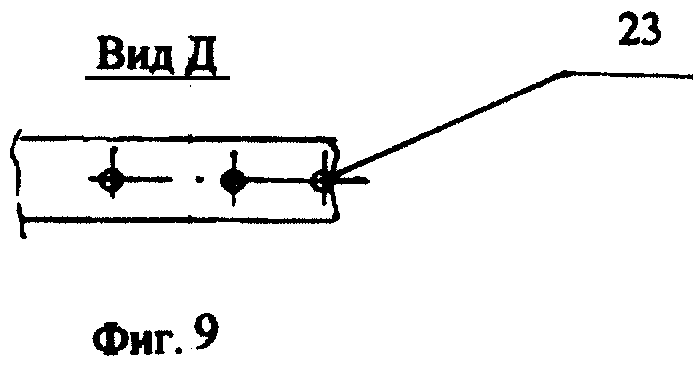

На фиг.9 - вид Д на фиг.5.

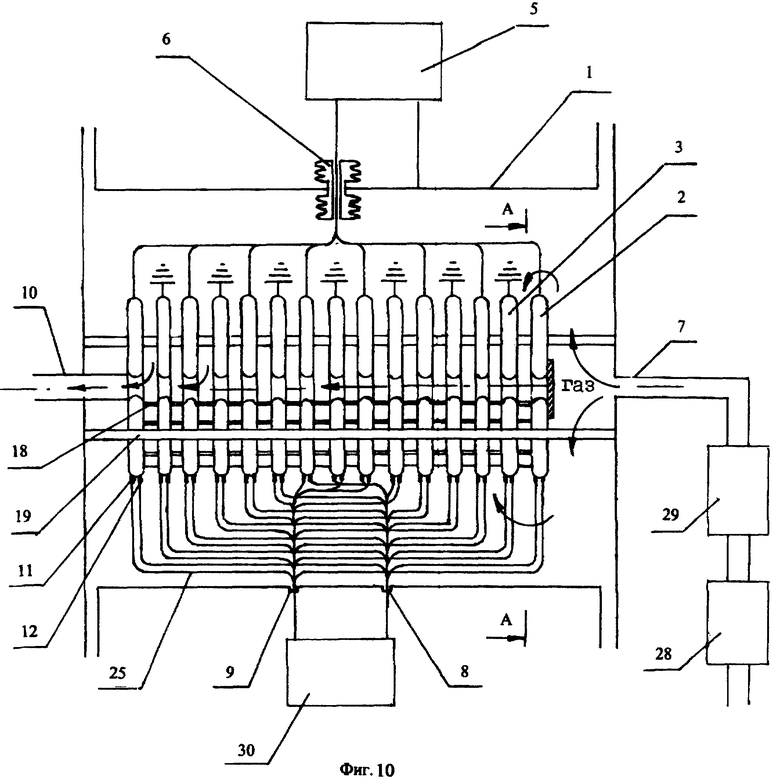

На фиг.10 - устройство для генерирования озона с выполнением электродов кольцевыми или прямоугольными с отверстием в центре, или многогранными с отверстием в центре, или иной формы с отверстием в центре.

На фиг.11 - сечение А-А на фиг.10.

На фиг.12 - электродная система устройства для генерирования озона с выполнением электродов прямоугольными.

Устройство для генерирования озона содержит расположенные в герметичном корпусе 1 высоковольтные 2 и заземленные электроды 3, изготовленные из нержавеющей стали (фиг.10). Электроды охлаждаются теплоносителем и равномерно покрыты снаружи изоляцией из короностойкого диэлектрика 4 (фиг.2). Электроды чередуются через один. Выводы высоковольтного источника питания 5 через проходной изолятор 6 (фиг.10) подключены к электродам 2, 3. Устройство для генерирования озона снабжено штуцерами для подвода рабочего кислородосодержащего газа 7 и теплоносителя 8 и штуцерами для отвода теплоносителя 9 и газоозоновой смеси 10, а также штуцерами для подвода 11 и отвода 12 теплоносителя от электродов. Электроды 2, 3 выполнены из герметично соединенных между собой по кромкам 13, 14 (фиг.2) пластин 15, 16, образующих внутреннюю полость 17. Между электродами установлены дистанцирующие прокладки из изоляционного материала 18 (фиг.10), не препятствующие проходу газа. Для крепления электродов имеются стяжные шпильки 19. Пластины электродов 15, 16 выполнены плоскими, установлены параллельно друг другу и жестко связаны между собой перемычками 20 (фиг.1, 3). Перемычка выполнены в виде пластин одинаковой ширины, размещены в полости 17, образованной пластинами электродов, и установлены перпендикулярно к внутренним поверхностям пластин электродов 15, 16. Перемычки 20 изготовлены из нержавеющей стали и прикреплены к внутренним поверхностям электродов 2, 3 с помощью пайки.

Максимально допустимое расстояние между перемычками 20 определяется соотношением:

где В - расстояние между перемыжами, м;

δ - толщина пластины, м;

σт - величина механического напряжения пластины, Па;

ΔР - перепад давления между полостью электрода и зазором разрядного промежутка, Па.

Штуцера для подвода теплоносителя к электродам 11 и отвода теплоносителя от них 12 (фиг.10) соединены с полостью электродов 17 (фиг.2) через инжекторы и коллекторы, выполненные в виде труб 21, 22 (фиг.5) с отверстиями 23 (фиг.9), 24 (фиг.8), расположенными у противоположных кромок электродов 13, 14 (фиг.2). Высоковольтные электроды 2 соединены со штуцерами для подвода теплоносителя 8 через шланг 25 из изоляционного материала, длина и диаметр которого выбираются из условия обеспечения высокого омического сопротивления (фиг.10). Перемычки 20 расположены перпендикулярно кромкам электродов 13, 14 (фиг.3).

При выполнении электродов кольцевыми или прямоугольными с отверстием в центре, или многогранными с отверстием в центре, или иной формы с отверстием в центре инжекторы, выполненные в виде труб 21 (фиг.5), расположены по внутренней кромке электродов 13 (фиг.2), а коллекторы, выполненные в виде труб 22 (фиг.5), расположены по внешней кромке 14 электродов 2, 3 и оба жестко связаны с пластинами электродов 15, 16 с помощью пайки (фиг.2). Электрод 2, расположенный первым от штуцера для подвода рабочего кислородосодержащего газа 7, выполнен сплошным (без центрального отверстия) (фиг.10).

При выполнении электродов 2, 3 кольцевыми или прямоугольными с отверстием в центре, или многогранными с отверстием в центре, или иной формы с отверстием в центре коллекторы, выполненные в виде труб 22 (фиг.1), расположены по внешней кромке 14 (фиг.2) электродов 2, 3 и жестко связаны с пластинами электродов 15, 16 с помощью пайки. Инжекторы, выполненные в виде труб 21 (фиг.1), расположены радиально и выполнены с отверстием 26 на конце трубы, размещенным у внутренней кромки электродов 13. Перемычки 20 отстоят от внутренней кромки электродов 13 на расстоянии не менее внутреннего диаметра трубы инжектора 21 и не более максимально допустимого расстояния между перемычками 20. Пластины электродов 15, 16 соединены между собой по внутренней кромке 13 с помощью дополнительной перемычки 27, высота которой равна диаметру трубы коллектора 22 (фиг.2). Электрод 2, расположенный первым от штуцера для подвода рабочего кислородосодержащего газа 7, выполнен сплошным (без центрального отверстия) (фиг.10).

При выполнении электродов 2, 3 прямоугольной формы (фиг.12) перемычки 20 расположены параллельно друг другу.

При осуществлении способа генерирования озона рабочий кислородосодержащий газ (например, воздух или кислород) очищают в устройстве для очистки рабочего кислородосодержащего газа 28 (фиг.10) и отделяют влагу в устройстве для отделения влаги из рабочего кислородосодержащего газа 29. Рабочий кислородосодержащий газ подают в корпус 1 через штуцер 7, направляют в пространство между электродами 2, 3 от периферии к центру. К электродам 2, 3 прикладывают высокочастотное переменное напряжение необходимой величины от источника питания устройства для генерирования озона 5. Между электродами возникает электрический барьерный разряд, который воздействует на кислородосодержащий газ. Образующиеся свободные электроны, обладающие значительной энергией, приводят к разрушению молекул кислорода и образованию в разрядном промежутке между электродами молекул озона (О3), который отводится через штуцер 10. Прохождение тока вызывает выделение джоулевого тепла, нагревающего электроды и диэлектрик и приводящего к уменьшению интенсивности образования озона. Тепло, выделяющееся в электродах при разряде, отводится созданным потоком теплоносителя. Поток теплоносителя предварительно охлаждают в устройстве охлаждения 30. Теплоноситель подают в полость 17 электродов 2, 3 (фиг.2) либо через инжекторы, выполненные в виде труб 21 с отверстиями 23 (фиг.5, 9), размещенными у внутренней кромки электродов, либо через инжекторы 21, расположенные радиально и выполненные с отверстием 26 на конце трубы, размещенным у внутренней кромки электродов 13 (фиг.1), и отводят из полости 17 электродов 2, 3 через отверстия 24 коллекторов 22 (фиг.4, 1), расположенных по внешней кромке электродов 14 (фиг.2). В результате выполнения первого электрода сплошным поток газа создается направленным от периферии к центру (фиг.10). А поток теплоносителя, осуществляющий отвод тепла от электродов, создается направленным от центра к периферии, т.е. поток теплоносителя направляют навстречу потоку рабочего кислородосодержащего газа.

Создание встречно направленных потоков газа и теплоносителя приводит к более равномерному распределению температуры по разрядному промежутку.

Использование изобретения приводит к более эффективному охлаждению и в результате уменьшению энергозатрат на производство озона, а также позволяет уменьшить габариты устройства для генерирования озона при сохранении его производительности, исключить механическое разрушение диэлектрика на поверхности электродов и увеличить его срок службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2003 |

|

RU2239596C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2004 |

|

RU2255897C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2012 |

|

RU2499765C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2003 |

|

RU2239597C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2010 |

|

RU2446093C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2017 |

|

RU2656043C1 |

| ГЕНЕРАТОР ОЗОНА | 2007 |

|

RU2352520C1 |

| Способ генерирования озона и портативное устройство для генерирования озона | 2017 |

|

RU2661232C1 |

| ПЛАСТИНЧАТЫЙ ОЗОНАТОР | 1998 |

|

RU2147010C1 |

| СИСТЕМА ЭЛЕКТРОДОВ ГЕНЕРАТОРА ОЗОНА | 2004 |

|

RU2278074C2 |

Изобретение относится к способу и устройству генерирования озона, предназначенных для обеззараживания питьевой воды и очистки сточных вод, воздуха в помещениях. Способ заключается в том, что рабочий кислородосодержащий газ очищают, отделяют влагу и направляют в пространство между электродами от периферии электродов к центру, где на него воздействуют электрическим разрядом, в электродах создают поток теплоносителя, который предварительно охлаждают, причем поток теплоносителя направляют навстречу потоку рабочего кислородосодержащего газа от центра электродов к периферии. Устройство для осуществления генерирования озона содержит расположенные в герметичном корпусе высоковольтные и заземленные электроды, выполненные с возможностью охлаждения теплоносителем, покрытые снаружи диэлектриком и чередующиеся через один, источник питания, выводы которого подключены к электродам, штуцера для подвода рабочего кислородосодержащего газа и теплоносителя и штуцера для отвода теплоносителя и газоозоновой смеси. Электроды выполнены из герметично соединенных между собой по кромкам пластин, образующих внутреннюю полость, в которой расположены перемычки. Пластины электродов выполнены плоскими, установлены параллельно друг другу и жестко связаны между собой перемычками, установленными перпендикулярно к внутренним поверхностям пластин электродов, при этом максимально допустимое расстояние между перемычками определяется соотношением:  где В - расстояние между перемычками, м; δ - толщина пластин, м; σT - величина допускаемого механического напряжения пластины, Па; ΔР - перепад давления между полостью электрода и зазором разрядного промежутка, Па. Штуцера для подвода теплоносителя к электродам и отвода от них соединены с полостью электродов через инжекторы и коллекторы, выполненные в виде труб с отверстиями, расположенными у противоположных кромок электродов. Предложенное изобретение позволяет повысить эффективность теплоотвода от разрядного промежутка, уменьшить габариты озонатора, а также исключить механическое разрушение диэлектрика на поверхности электродов. 2 с. и 4 з.п. ф-лы, 12 ил.

где В - расстояние между перемычками, м; δ - толщина пластин, м; σT - величина допускаемого механического напряжения пластины, Па; ΔР - перепад давления между полостью электрода и зазором разрядного промежутка, Па. Штуцера для подвода теплоносителя к электродам и отвода от них соединены с полостью электродов через инжекторы и коллекторы, выполненные в виде труб с отверстиями, расположенными у противоположных кромок электродов. Предложенное изобретение позволяет повысить эффективность теплоотвода от разрядного промежутка, уменьшить габариты озонатора, а также исключить механическое разрушение диэлектрика на поверхности электродов. 2 с. и 4 з.п. ф-лы, 12 ил.

где В - расстояние между перемычками, м;

δ - толщина пластин, м;

σт - величина допускаемого механического напряжения пластины, Па;

ΔР - перепад давления между полостью электрода и зазором разрядного промежутка, Па,

а штуцера для подвода теплоносителя к электродам и отвода от них соединены с полостью электродов через инжекторы и коллекторы, выполненные в виде труб с отверстиями, расположенными у противоположных кромок электродов.

| ГЕНЕРАТОР ОЗОНА | 1993 |

|

RU2046753C1 |

| Генератор озона | 1978 |

|

SU768751A1 |

| ПЛАНОВСКИЙ А.Н., РАНН В.М., КАГАН С.З | |||

| Процессы и аппараты химической технологии | |||

| - М.: Госхимиздат, 1955, с.283 | |||

| СИСТЕМА ЭЛЕКТРОДОВ ГЕНЕРАТОРА ОЗОНА | 2002 |

|

RU2199487C1 |

| DE 19627509 А1, 15.01.1998 | |||

| RU 2056343 C1, 20.03.1996 | |||

| ОЗОНАТОР | 1997 |

|

RU2132815C1 |

Авторы

Даты

2004-09-20—Публикация

2003-05-21—Подача