Изобретение относится к горной промышленности и предназначено для перекрытия межтрубного пространства нефтяных и газовых скважин при проведении гидроизоляции подошвенных вод.

Известно пакерующее устройство (см. а.с. №1118760, М.кл. Е 21 В 33/12. Опубл. 15.10.84 г., Бюл. №38), состоящее из ствола, на котором установлена головка с уплотнительным элементом, опирающимся на опорную втулку, а также фиксатор и ограничитель фиксатора с посадочной муфтой в составе обсадной колонны, причем фиксатор выполнен в виде подпружиненной относительно опорной втулки резьбовой гайки, связанной со стволом шлицевым соединением и имеющей на наружной поверхности резьбу для взаимодействия с резьбой посадочной муфты.

Для перекрытия межтрубного пространства пакерующее устройство в сборе опускается в скважину к месту расположения резьбовой посадочной муфты и садится на выступ опорной втулки. Правым вращением колонны труб вводят резьбовую гайку в зацепление с ответной резьбой посадочной муфты. При расчетном осевом усилии, возникающем при взаимодействии с резьбой посадочной муфты и сообщаемом уплотнительному элементу, последний теряет свою устойчивость в месте выполнения внутренней проточки и деформируется в радиальном направлении с образованием герметичного контакта с внутренней поверхностью посадочной муфты.

Недостатки. Устройство может быть применено только в новом фонде скважин при спуске и оснащении ствола обсадной колонной, в состав которой вводится резьбовая посадочная муфта.

Уплотнитель выполнен из пластичного материала, способного к пластическому деформированию.

В старом фонде скважин устройство применено быть не может, поскольку нет возможности оснастить обсадную колонну специальной посадочной муфтой.

Устройство предназначено для использования преимущественно во вновь бурящихся паронагнетательных скважинах в условиях циклического воздействия температуры и давления.

В случае наличия механических частиц на посадочной поверхности резьбовой муфты могут возникнуть проблемы, связанные с герметичной посадкой уплотнителя.

Передача вращения на резьбовую гайку с поверхности с целью деформации уплотнителя в радиальном направлении не позволяет контролировать крутящий момент, а значит, и осевое усилие.

Известен термостойкий пакер (см. а.с. №1548405, М.кл. Е 21 В 33/12. Опубл. 07.03.90 г., Бюл. №7), содержащий полый ствол, узел фиксации пакера, седло с шаром в осевом канале ствола, корпус с закрепленным на нем уплотняющим элементом, разжимной конус и распорные фиксирующие элементы - шлипсы по его периметру. Уплотняющий элемент выполнен в виде цилиндрической оболочки из эластичного материала с узлом расширения в виде шариков, взаимодействующих с внутренней поверхностью оболочки и поверхностью разжимного конуса.

Посадка пакера производится путем создания избыточного давления над разжимным конусом шлипсов и передачей давления на конус узла расширения с одновременным вращением колонной труб ствола пакера и раскатыванием (расширением) шариками цилиндрической металлической оболочки до контакта с внутренней поверхностью обсадной колонны. Шлипсы якорящего узла входят в зацепление с обсадной колонной и сохраняют пакер в исходном положении при передаче крутящего момента на ствол в процессе радиальной деформации уплотнителя.

Освобождение осевого канала ствола пакера от седла с шаром осуществляется путем превышения давления рабочей жидкости по сравнению с давлением посадки и сбросом седла с шаром на забой.

Недостатки конструкции пакера: при необходимости иметь достаточно большие размеры осевого канала ствола пакера, сравнимого с размерами осевого канала труб лифтовой колонны, при малом диаметре обсадной колонны, сложно разместить конструктивные элементы пакера, в частности, разжимной конус, для посадки якоря, чтобы создать достаточное усилие для обеспечения внедрения зубьев якоря в стенку обсадной колонны. Для обеспечения посадки уплотнителя в этом случае необходимо также резко увеличить давление рабочей жидкости. Но после посадки пакера и освобождения осевого канала от седла с шаром необходимо создать более высокое давление для среза тарированных штифтов, что приводит к возникновению достаточно большого гидравлического удара и его негативному воздействию на конструкцию пакера, в частности, на уплотнительный элемент, который теряет свою герметичность даже при незначительном его перемещении относительно стенки обсадной колонны.

Известно пакерующее устройство (см. а.с. №1153040, М.кл. Е 21 В 33/12. Опубл. 30.04.85 г., Бюл. №16). Пакерующее устройство включает установочную муфту с опорным выступом и пакер, содержащий ствол, установленную на нем уплотнительную головку, на которой размещен уплотнитель в виде цилиндрической оболочки, фиксатор, взаимодействующий с опорным выступом установочной муфты, ограничительную гайку, связанную шпоночным соединением с уплотнительной головкой. Фиксатор выполнен в виде кольцевого выступа на уплотнителе, который снабжен ограничительным кольцом, а уплотнительная головка выполнена с перепускным клапаном, перекрытым обратным клапаном.

Работа пакерующего устройства.

Установочная муфта входит в состав эксплуатационной колонны при ее спуске в скважину.

Пакер на колонне насосно-компрессорных труб опускается в скважину до контакта опорным выступом уплотнителя с торцом установочной муфты. Нагружением весом лифтовой колонны труб разрушают срезной элемент и перемещают ствол до упора гайкой в торцовую поверхность уплотнительной головки и перемещают ее внутрь уплотнителя с расширением в радиальном направлении до появления контакта кольцевого выступа с фиксирующей фаской установочной муфты.

Недостатки:

- необходимость передачи крутящего момента на ствол пакера для обеспечения деформации уплотнительного элемента в радиальном направлении, что усложняет или даже не позволяет контролировать посадку, поскольку при увеличении нагрузки на ствол по мере изменения диаметра раскатки уплотнительного элемента происходит упругое скручивание колонны труб и ее взаимодействие со стенкой обсадной колонны;

- при необходимости разбурить пакер возникает потребность исключить вращение конструкции при взаимодействии с ней фреза, поскольку якорь может воспринимать осевые нагрузки, но ствол пакера, опирающийся на шарики, может вращаться вместе с фрезом, что может увеличить рабочее время, затрачиваемое на разбуривание устройства;

- пакер не может быть применен для осуществления процесса установки водоизоляционного экрана под ним и восприятия избыточного давления тампонажного материала при ОЗЦ.

Известен разбуриваемый пакер (см. а.с. №1832148, М.кл. Е 21 В 33/12, опубл. 07.08.93 г., Бюл. №29). Разбуриваемый пакер состоит из полого цилиндрического корпуса, с резьбовой нарезкой на наружной поверхности, над уплотнительным элементом. Выше установлены верхние шлипсы в виде кольцевых секторов с радиальными пазами и зацепами, связанными срезными винтами с верхней опорой. Над верхними шлипсами размещен верхний толкатель с продольными пазами по наружной поверхности, в которых размещены и закреплены верхние концы удерживающих элементов в виде планок с зацепами на боковых поверхностях, нижние концы планок размещены в радиальных пазах верхних шлипсов. На нижнем конце корпуса размещены нижние шлипсы в виде кольцевых секторов. Под шлипсами на корпусе установлен нижний толкатель, жестко связанный с патрубком, а последний - с хвостовиком, между которыми размещено срезное кольцо.

Верхний и нижний толкатели снабжены фиксаторами в виде разрезных колец, с резьбовой нарезкой на внутренней и наружной поверхностях, установленные с возможностью взаимодействия с аналогичной нарезкой на корпусе и толкателях.

Работа пакера.

Для понимания работы пакера его необходимо развернуть на 180° от положения, показанного в описании, поскольку посадочный инструмент соединяется с пакером в месте расположения стопорного кольца и соединяется с лифтовой колонной труб через хвостовик.

Разбуриваемый пакер опускается в скважину на заданную глубину, с использованием посадочного инструмента. При создании осевого усилия от давления жидкости усилие сообщается на верхний толкатель, в результате чего происходит деформация уплотнительного элемента, а верхние и нижние шлипсы входят в контакт с внутренней поверхностью обсадной колонны, и при расчетном усилии происходит срез кольца и отсоединение посадочного инструмента от разбуриваемого пакера.

Известен пакер (см. пат. РФ №2162137, М.кл. 7 Е 21 В 33/12, опубл. 20.01.01 г., Бюл. №2), состоящий из патрубка, изготовленного из легко расширяющегося материала, с размещенным на его наружной поверхности уплотнителем в виде эластичной оболочки, расширяющего посадочного конуса, связанными с цилиндром и друг с другом тарированными срезными элементами, разъединителя, механизма посадки (привода).

Посадка пакера осуществляется путем подачи избыточного давления в привод, что способствует вводу расширяющего посадочного конуса под уплотнитель, и его расширением в радиальном направлении, с обеспечением герметичного контакта со стенкой обсадной колонны. При увеличении давления на разъединителе происходит срез тарированного срезного элемента и извлечение из скважины привода вместе с цилиндром и колонной труб.

Недостатком конструкции является то, что для радиальной деформации эластичного уплотнителя, выполненного из пластичного металла, требуется достаточно большое осевое усилие, которое создается путем восприятия избыточного давления рабочей жидкости поршнем привода. При этом для скважин с малым диаметром обсадной колонны сложно иметь достаточно большой диаметр поршня привода, или необходимо увеличить давление посадки пакера, а значит, и давление, при котором должен разрушиться тарированный срезной элемент, что в свою очередь приведет к возникновению гидравлического удара под пакером.

Тем самым, существуют условия, при которых пакер может быть сорван с места установки ударной волной, а следовательно, будет нарушена герметичность уплотнительного элемента.

Известен разбуриваемый пакер и посадочный инструмент (см. пат. РФ №1747674, М.кл. Е 21 В 33/12, опубл. 15.07.92 г., Бюл. №26), взятый авторами за прототип. Разбуриваемый пакер включает полый ствол с радиальными отверстиями, нижним и верхним переводниками, кожух, установленный на стволе и образующий с последним кольцевую камеру, поршень со стопорным узлом, уплотнительный элемент на полом корпусе между верхней плашкой верхнего переводника и поршнем, дополнительный поршень со стопорным узлом в кольцевой камере кожуха под радиальными отверстиями полого ствола, стопорный узел каждого поршня выполнен в виде цанги, соединенной с ответной частью полого ствола, основной и дополнительный поршни установлены с возможностью перемещения в противоположных направлениях. Нижний переводник выполнен в нижней части с посадочной резьбой на внутренней поверхности.

В конструкции разбуриваемого пакера применен известный узел фиксации деформированного уплотнительного элемента в виде зубьев на внутренней поверхности полого корпуса, которые вводятся во взаимодействие с ответными кольцевыми проточками. Недостатки конструкции:

- при малом диаметре обсадной колонны сложно выполнить кольцевой поршень достаточно большого поперечного сечения, чтобы обеспечить необходимое усилие посадки уплотнительного элемента и создать необходимые контактные напряжения со стенкой обсадной колонны;

- наличие в конструкции большого количества тарированных срезных элементов, соединяющих друг с другом целый ряд деталей, требует точного выполнения и согласования усилий их срабатывания - среза, с сохранением последовательности их разрушения, что очень трудно осуществить на практике;

- необходимость применения специального посадочного клапана, устанавливаемого в осевом канале ствола с применением тросовой техники, требует дополнительных затрат рабочего времени. После осуществления посадки разбуриваемого пакера осевой канал ствола освобождают от посадочного клапана, что делает возможным иметь постоянную гидравлическую связь подпакерной полости с осевым каналом ствола и лифтовой колонной труб.

В случае проведения различных технологических операций в подпакерной области, например, проведение операции по изоляции подошвенной воды, с закачкой изолирующего состава под пакер, при существующей конструкции не исключает его попадание в полости под поршнями, что в конечном итоге затруднит в дальнейшем демонтаж пакера с места его установки; отсутствие в осевом канале ствола обратного клапана после сброса давления, при котором закачивался изолирующий состав, последний может беспрепятственно заполнить осевой канал ствола и лифтовой колонны труб, что также затруднит, или даже сделает невозможным, вывод из осевого канала ствола посадочного инструмента.

Известен пат. РФ №2164587, М.кл. 7 Е 21 В 34/06 “Устройство для перекрытия колонны насосно-компрессорных труб” (опубл. 27.03.01 г., Бюл. №9). Устройство состоит из корпуса с продольными окнами в нижней части, заякоривающего узла с механизмом привода, содержащим сердечник, связанный с толкателем тарированным срезным элементом, комплект одноплечих рычагов, связанных кольцом, головки которых располагаются на уровне внешней кольцевой проточки корпуса. Сердечник и корпус телескопически связаны друг с другом. Узел фиксации содержит цангу, охватывающую корпус, снабженную внутренним кольцевым выступом, входящим в кольцевой паз корпуса. Уплотнитель расположен на цанге под кольцом одноплечих рычагов с возможностью взаимодействия с захватом. Разжимной конус жестко связан с сердечником и нижним концом цанги.

Работа устройства.

На необходимой глубине передают натяжение через толкатель на корпус с вводом головок одноплечих рычагов в первый снизу стык труб муфтового соединения с торцовым контактом. Затем осуществляют подвод цилиндрического участка под головки одноплечих рычагов, препятствуя их выходу из взаимодействия с торцом трубы.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему:

- возможность механической посадки пакера с надежным перекрытием межтрубного пространства комбинированным резинометаллическим уплотнителем за счет натяжения лифтовой колонны труб;

- возможность передачи крутящего момента на ствол пакера при отсоединении лифтовой колонны труб с механической посадкой-фиксацией пакера путем ввода в стык труб муфтового соединения фиксаторов;

- возможность радиальной деформации уплотнительного элемента за счет взаимодействия разжимного конуса на стволе с сухарями, охватываемыми нижним концом уплотнительного элемента;

- возможность отсоединения и извлечения из скважины переходника с пружинным центратором после закачки изолирующего состава в подпакерную зону с сохранением герметичности подпакерной зоны от надпакерной.

Технический результат достигается тем, что в разбуриваемом механическом пакере, содержащем корпус, ствол, разжимной конус, уплотнительный элемент, якорь, фиксатор и механизм посадки, согласно изобретению ствол дополнительно снабжен посадочным конусом и ввертышем, связанным через удлинитель, снабженный кольцом, с муфтой, в осевом канале которого установлен переходник, снабженный продольными окнами в торцовой части и гильзой, образующей подвижное соединение со стволом, якорь выполнен в виде стопоров, установленных в окнах корпуса с возможностью взаимодействия с посадочным конусом ствола, фиксатор выполнен в виде разрезных стопорных колец, установленных в кольцевых расточках корпуса и обращенных в сторону ответных проточек на стволе, механизм посадки выполнен в виде разжимного конуса на нижнем конце ствола с подпружиненными сухарями, установленными на внутреннем кольцевом выступе уплотнительного элемента, при этом корпус снабжен пружинным центратором, охватывающим удлинитель с кольцом, с возможностью образования с ним телескопического соединения, а осевой канал ствола связан с полостью скважины радиальными каналами и снабжен обратным клапаном.

При проведении патентных исследований по научно-технической и патентной литературе нами не обнаружено конструкций механических пакеров, в которых посадка-деформация уплотнительного элемента осуществляется при натяжении ствола с передачей осевой нагрузки через промежуточный элемент на комбинированный металлический уплотнитель с обеспечением его радиальной пластической деформации до образования герметичного контакта с внутренней поверхностью обсадной колонны.

При проведении патентных исследований по научно-технической литературе нами не обнаружено конструкций механических пакеров, в которых посадка-деформация уплотнительного элемента осуществляется через сухари, охватываемые уплотнительным элементом и установленные с возможностью взаимодействия с разжимным конусом на стволе пакера при натяжении колонны труб.

Таким образом, достигаемый технический результат обусловлен неизвестными свойствами частей рассматриваемого устройства и связями между ними.

Изобретение явным образом не следует из известного уровня техники, то есть соответствует критерию "изобретательский уровень".

Конструкция устройства для перекрытия межтрубного пространства предназначена преимущественно для скважин с малым диаметром обсадной колонны, где необходимо проведение изоляционных работ от поступления подошвенных вод при использовании лифтовой колонны труб, диаметр осевого канала которой сравним с диаметром осевого канала ствола пакера.

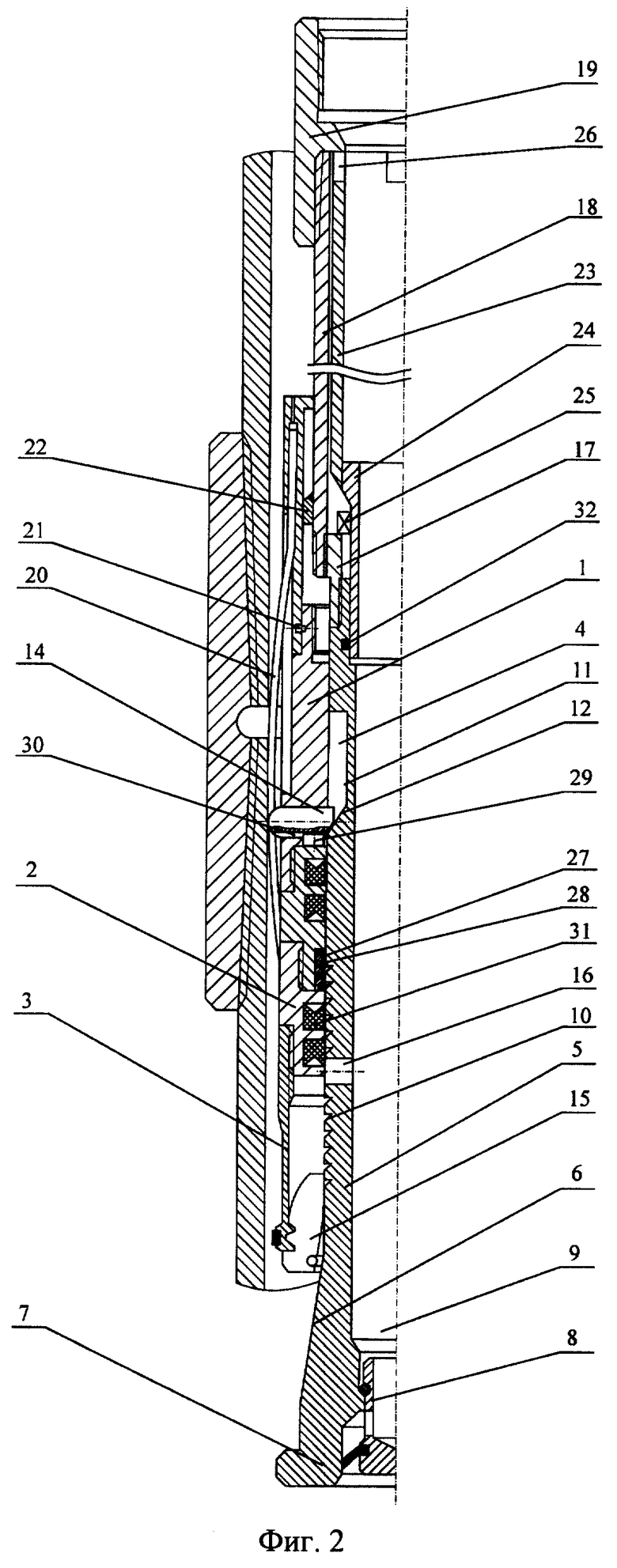

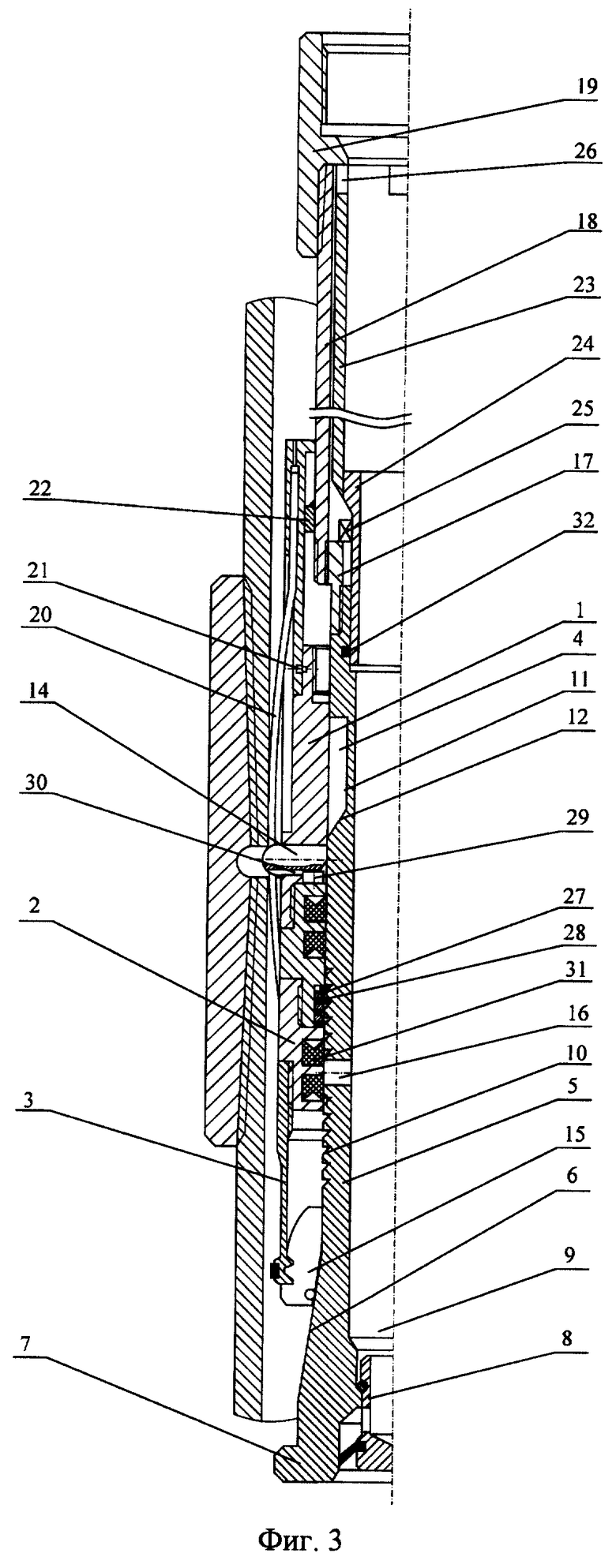

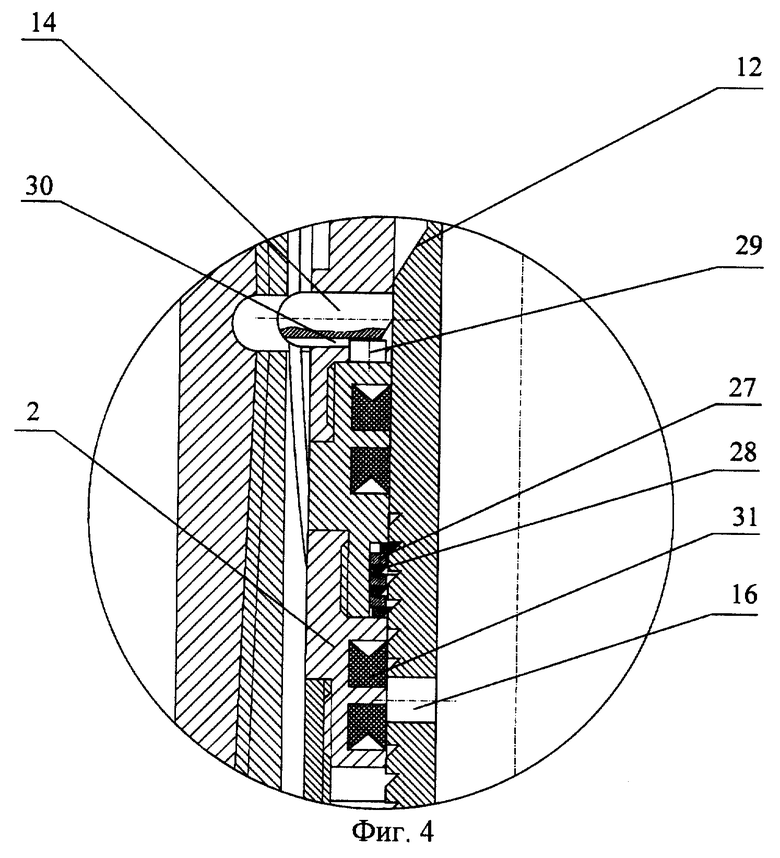

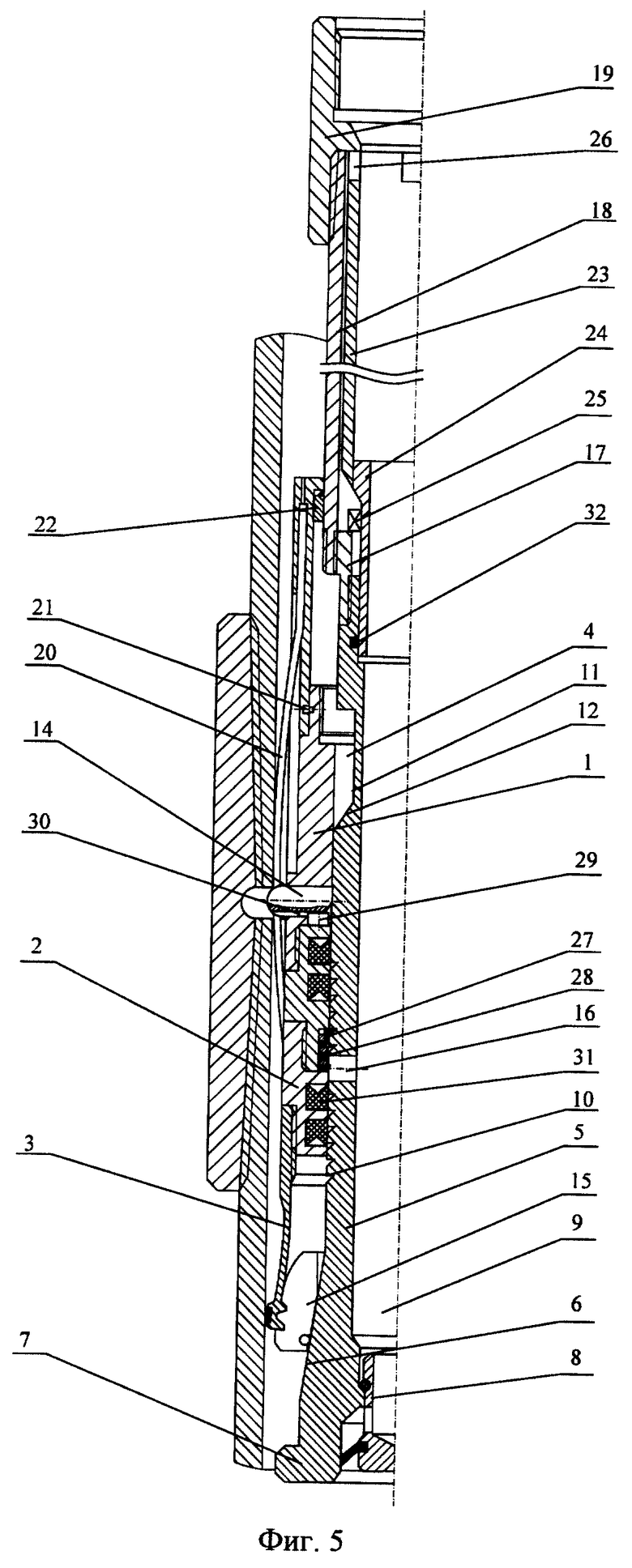

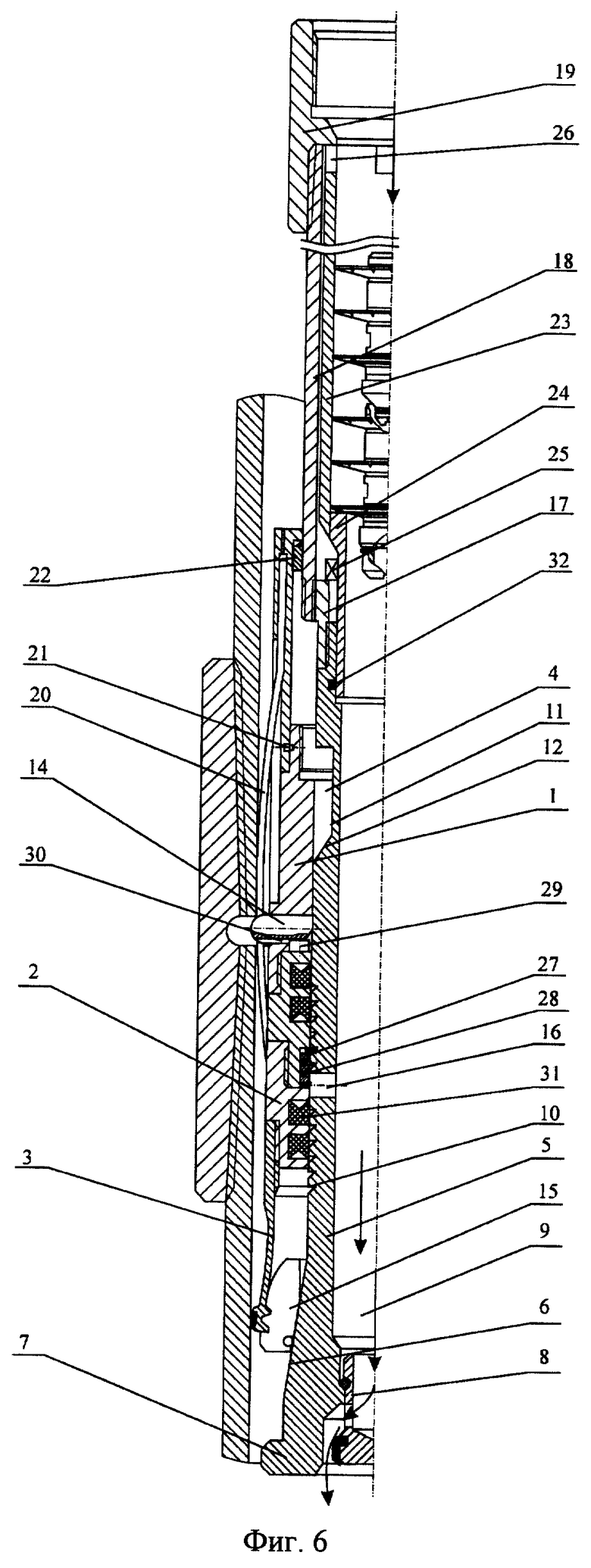

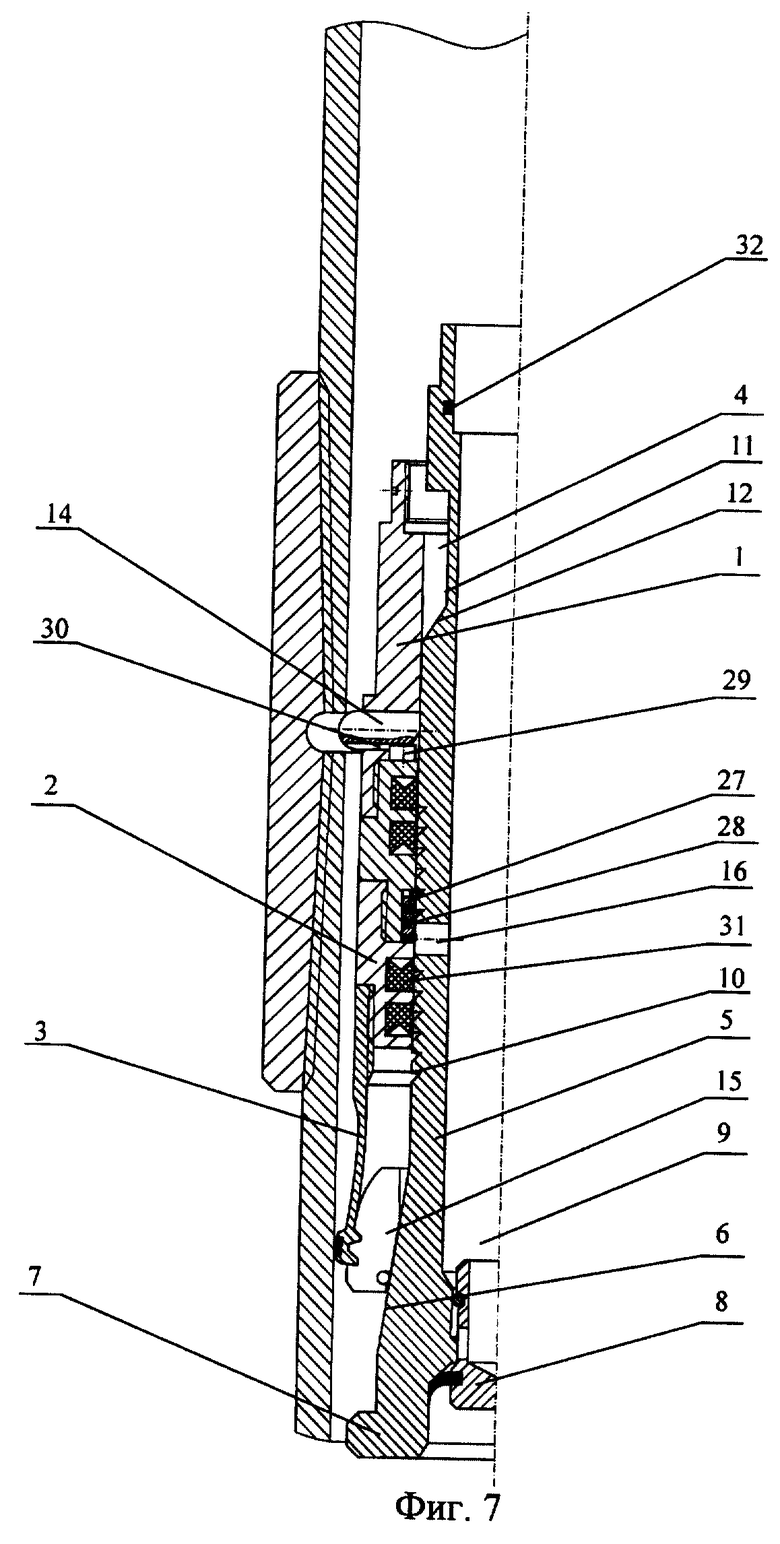

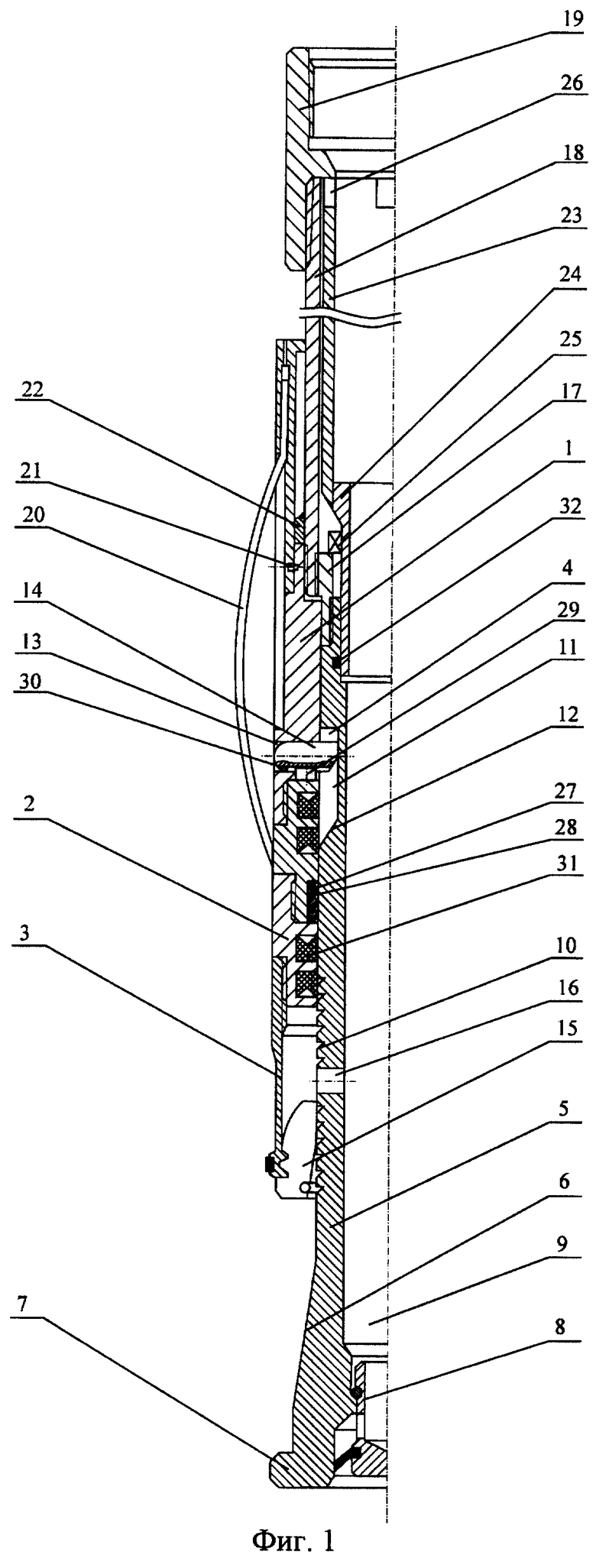

Конструкция разбуриваемого механического пакера поясняется чертежами, где:

на фиг.1 изображена конструкция механического пакера в исходном (транспортном) положении;

на фиг.2 - конструкция механического пакера в положении подготовки к посадке (стопоры в контакте с внутренней поверхностью обсадной колонны);

на фиг.3 - конструкция механического пакера в положении подготовки к посадке (стопоры введены в стык труб муфтового соединения обсадной колонны);

на фиг.4 - механизм фиксации ствола пакера стопорными кольцами;

на фиг.5 - конструкция механического пакера в положении посадки-деформации металлического уплотнителя;

на фиг.6 - конструкция механического пакера при окончании продавки изоляционного раствора (момент посадки верхней цементировочной пробки);

на фиг.7 - механический пакер в положении эксплуатации после отсоединения пружинного центратора, удлинителя и переходника с гильзой.

Механический пакер состоит из корпуса 1, связанного через переходник 2 с уплотнительным элементом 3, выполненным в виде тонкостенной металлической оболочки. В осевом канале 4 корпуса 1 установлен ствол 5, снабженный разжимным конусом 6, на нижнем конце переходящим в кольцевой выступ 7, и обратным клапаном 8 в осевом канале 9, выполненным ступенчатым. На внешней стороне ствола 5 выполнены насечки 10 с расчетным шагом и цилиндрическая проточка 11 с посадочным конусом 12. Корпус 1 снабжен радиальными окнами 13, в которых установлены стопоры 14, входящие внутрь цилиндрической проточки 11 ствола 5. Уплотнительный элемент 3 снабжен сухарями 15, охватывающими ствол 5, осевой канал 9 которого гидравлически связан радиальными каналами 16 с полостью скважины. Ствол 5 снабжен ввертышем 17, который соединен через удлинитель 18 и муфту 19 с лифтовой колонной труб.

На внешней стороне корпуса 1 установлен пружинный центратор 20, зафиксированный на нем срезным элементом 21. Удлинитель 18 снабжен кольцом 22, образующим с корпусом пружинного центратора 20 телескопическое соединение. В осевом канале удлинителя 18 установлен переходник 23, снабженный гильзой 24 с опорным выступом 25, входящей внутрь расточки в стволе 5 и опирающейся на торец ввертыша 17. На верхнем конце переходника 23 выполнены продольные окна 26 для связи осевого канала 9 ствола 5 с кольцевым зазором между удлинителем 18 и переходником 23. Переходник 2 корпуса 1 содержит разделительные шайбы 27, между которыми установлены пружинные стопорные кольца 28 со скосами, обращенными к стволу 5. Ориентацию стопоров 14 относительно посадочного конуса 12 на стволе 5 выполняется за счет фиксаторов 29, установленных в отверстиях корпуса 1 и входящих в продольные пазы 30 стопоров 14.

Кольцевой зазор между стволом 5 и корпусом 1 перекрыт уплотнительными манжетами 31. Кольцевой зазор между гильзой 24 и стволом 5 перекрыт уплотнительным кольцом 32.

Работа разбуриваемого механического пакера.

Лифтовая колонна труб подсоединяется к муфте 19, и устройство опускается в скважину на заданную глубину. Пружинный центратор 20 при спуске находится в постоянном контакте с внутренней поверхностью обсадной колонны.

Правым вращением лифтовой колонны труб, сообщаемым удлинителю 18, осуществляют его выкручивание из корпуса 1 с контролем числа оборотов. Натяжением лифтовой колонны, сообщаемым через ввертыш 17 стволу 5, осуществляют его перемещение относительно корпуса 1 до упора посадочным конусом 12 в ответные скосы стопоров 14 с их перемещением в радиальных окнах 13 корпуса 1 до контакта с внутренней поверхностью обсадной колонны. Дальнейшим натяжением вверх всей компоновки доводят стопоры 14 до места расположения ближайшего стыка труб муфтового соединения обсадной колонны и вводят внутрь между торцами труб (см. фиг.3). При этом стопоры 14 выводятся за пределы корпуса 1, а ствол 5 занимает положение, при котором проточка 11 располагается над стопорами 14. В этом положении элементов конструкции осуществляется фиксация механического пакера в стыке труб.

Дальнейшим натяжением ствола 5 приводят разжимной конус 6 во взаимодействие с ответным конусом сухарей 15 и осуществляют их перемещение в радиальном направлении. При этом радиальное усилие сообщается уплотнительному элементу 3, который пластически деформируется и увеличивает свой диаметр до диаметра, равного внутреннему диаметру обсадной колонны с образованием с ней герметичного соединения. Насечки 10 на наружной поверхности ствола 5 находятся на уровне расположения стопорных колец 28 в переходнике 2, что приводит к их вводу в насечки 10 и фиксации ствола 5 относительно корпуса 1. Радиальные каналы 16 располагаются между уплотнительными манжетами 31, что приводит к прекращению гидравлической связи осевого канала 9 ствола 5 от полости скважины после посадки пакера. В таком положении в осевой канал лифтовой колонны труб осуществляют установку разделительной пробки (на чертежах не показано), затем в осевой канал лифтовой колонны труб подают расчетный объем изолирующего состава и сбрасывают продавочную пробку. Подают под давлением рабочую жидкость и перемещают продавочную пробку вниз. При перемещении разделительной пробки по осевому каналу лифтовой колонны буферная жидкость через обратный клапан 8 выходит в подпакерную полость и далее в пласт. Разделительная пробка под избыточным давлением перемещается вниз и входит в осевой канал переходника 23 (см. фиг.6). Расчетным избыточным давлением открывают канал в разделительной пробке и осуществляют закачку изолирующего состава в подпакерную зону. Контроль окончания процесса закачки - по скачку давления на устье при посадке продавочной пробки на разделительную пробку (см. фиг.6). Сбрасывают давление в лифтовой колонне труб. Избыточным давлением в подпакерной зоне обратный клапан 8 вводится в ступенчатую расточку осевого канала 9 ствола 5 и изолирует подпакерную зону от надпакерной.

Правым вращением лифтовой колонны труб, сообщаемым через удлинитель 18 на ввертыш 17, выводят его из взаимодействия со стволом 5. Натяжением лифтовой колонны осуществляют перемещение удлинителя 18 с кольцом 22 относительно пружинного центратора 20. Ввертыш 17 взаимодействует с опорным выступом гильзы 24 и выводит ее из взаимодействия со стволом 5. В этом положении образуется гидродинамическая связь осевого канала лифтовой колонны труб через продольные окна 26 в торце переходника 23 и кольцевой зазор между ним и удлинителем 18 с затрубным пространством скважины для обеспечения утечки рабочей жидкости из лифтовой колонны труб при подъеме из скважины удлинителя 18, переходника 23 и пружинного центратора 20. Разделительная и продавочная пробки остаются в осевом канале переходника 23 и извлекаются на поверхность вместе с удлинителем 18 и переходником 23 (см. фиг.6, 7).

В таком положении осуществляют оснащение скважины внутрискважинным оборудованием для освоения и добычи пластового флюида.

Конструкция механического пакера предполагает, в случае необходимости, осуществить его разбуривание.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2012 |

|

RU2507375C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2235850C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2006 |

|

RU2344270C2 |

| ПАКЕР ТЕХНОЛОГИЧЕСКИЙ | 2011 |

|

RU2473781C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2011 |

|

RU2483192C1 |

| ТЕРМОСТОЙКИЙ ПАКЕР | 2002 |

|

RU2267003C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2005 |

|

RU2304694C2 |

| ТЕРМОСТОЙКИЙ ПАКЕР | 2010 |

|

RU2482263C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ТЕРМОСТОЙКОГО ПАКЕРА | 2010 |

|

RU2440483C1 |

Изобретение относится к горной промышленности и предназначено для перекрытия межтрубного пространства нефтяных и газовых скважин и осуществления технологии изоляции подошвенных вод. Технический результат – надежность перекрытия межтрубного пространства. Пакер содержит ствол с разжимным конусом, корпус с металлическим уплотнительным элементом, снабженным внешним и внутренним кольцевыми выступами, якорь, фиксатор, механизм посадки. Ствол дополнительно снабжен посадочным конусом и ввертышем, связанным через удлинитель, снабженный кольцом, с муфтой. Переходник в осевом канале удлинителя снабжен продольными окнами в торцовой части и гильзой, образующей подвижное соединение со стволом. Якорь выполнен в виде стопоров, установленных в окнах корпуса с возможностью взаимодействия с посадочным конусом ствола. Фиксатор выполнен в виде разрезных стопорных колец, установленных в кольцевых расточках корпуса и обращенных в сторону ответных проточек на стволе. Механизм посадки выполнен в виде разжимного конуса на нижнем конце ствола с подпружиненными сухарями, установленными на внутреннем кольцевом выступе уплотнительного элемента. Корпус снабжен пружинным центратором, охватывающим удлинитель с кольцом с возможностью образования с ним телескопического соединения, а осевой канал ствола связан с полостью скважины радиальными каналами и снабжен обратным клапаном. 7 ил.

Разбуриваемый механический пакер, содержащий корпус, ствол, разжимной конус, уплотнительный элемент, якорь, фиксатор и механизм посадки, отличающийся тем, что ствол дополнительно снабжен посадочным конусом и ввертышем, связанным через удлинитель, снабженный кольцом, с муфтой, в осевом канале которого установлен переходник, снабженный продольными окнами в торцовой части и гильзой, образующей подвижное соединение со стволом, якорь выполнен в виде стопоров, установленных в окнах корпуса с возможностью взаимодействия с посадочным конусом ствола, фиксатор выполнен в виде разрезных стопорных колец, установленных в кольцевых расточках корпуса и обращенных в сторону ответных проточек на стволе, механизм посадки выполнен в виде разжимного конуса на нижнем конце ствола и подпружиненными сухарями, установленными на внутреннем кольцевом выступе уплотнительного элемента, при этом корпус снабжен пружинным центратором, охватывающим удлинитель с кольцом, с возможностью образования с ним телескопического соединения, а осевой канал ствола связан с полостью скважины радиальными каналами и снабжен обратным клапаном.

| Разбуриваемый пакер и посадочный инструмент | 1989 |

|

SU1747674A1 |

| Термостойкий пакер | 1985 |

|

SU1731937A1 |

| SU 1153040 A1, 30.04.1985 | |||

| Термостойкий пакер | 1987 |

|

SU1548405A1 |

| Разбуриваемый пакер | 1990 |

|

SU1832148A1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 1991 |

|

RU2011792C1 |

| ПАКЕР РАЗБУРИВАЕМЫЙ | 1997 |

|

RU2128278C1 |

| US 3818734 A, 25.06.1974. | |||

Авторы

Даты

2004-09-20—Публикация

2003-04-15—Подача