Изобретение относится к технологии ремонта судов и касается конструирования технологического оборудования для очистки корпусов судов от обрастания их поверхностей, находящихся под водой, с помощью гидравлической или кавитирующей струи.

Известен инструмент для гидродинамической очистки поверхностей [1], содержащий корпус-рукоятку с каналом подачи рабочей среды, связанным с рабочим стволом, на конце которого установлено высоконапорное сопло, эжектор, установленный на рабочем стволе, защитный элемент, переходной элемент, установленный на корпусе-рукоятке, и гибкий шланг, соединенный через магистраль подвода рабочей среды с источником высокого давления.

Недостатком такого инструмента является низкая производительность при очистке поверхностей, находящихся под водой, что обуславливается наличием одного сопла, из которого истекает струя рабочей жидкости, воздействующая на ограниченную зону очищаемой поверхности.

Наиболее близким по технической сущности к предлагаемому техническому решению является известный гидродинамический безреактивный инструмент для очистки поверхностей [2], содержащий корпус-рукоятку с каналами магистрали подвода рабочей среды, рабочий ствол, соединенный с корпусом-рукояткой, высоконапорное рабочее сопло, защитный элемент, переходник, установленный на корпусе-рукоятке, и гибкий шланг, причем он снабжен регулятором расхода рабочей среды с регулировочной ручкой, установленным на корпусе-рукоятке и включенным в магистраль подачи рабочей среды, наконечником, установленным на свободном конце рабочего ствола с образованием эжектора и камеры высокого давления за срезом ствола, насадкой с регулировочными отверстиями, установленной на наконечнике рабочего ствола, регулятором эжектора и опорной скобой, при этом эжектор образован осесимметричными сквозными каналами, выполненными в наконечнике и расположенными вокруг среза ствола, а регулятор эжектора выполнен в виде регулировочного кольца с отверстиями, взаимодействующего с регулировочными отверстиями насадки, причем ось ствола инструмента выполнена прямолинейной или криволинейной.

Такое устройство также обладает недостатками - недостаточной производительностью и эффективностью при проведении очистных работ, а также ограниченными функциональными возможностями.

Технический результат, заключающийся в устранении указанных недостатков, достигается в предлагаемом устройстве для гидродинамической очистки поверхностей, содержащем корпус, рукоятку, рабочий ствол и рабочую головку с рабочей форсункой, внутри рукоятки расположен трубчатый элемент, соединенный с одной стороны через соответствующий канал подачи рабочей жидкой среды и гибкий шланг с камерой высокого давления, а с другой стороны через выходной коллектор - с каналом рабочего ствола, связанного с корпусом, тем, что рабочая головка содержит защитный кожух, выполненный в виде тела вращения с криволинейной поверхностью и жестко связанный с корпусом, выполненным цилиндрическим со сквозным осевым отверстием, связанным с каналом рабочего ствола через расширительную камеру и радиальные отверстия, а рабочая головка выполнена в виде вала-распределителя и содержит вторую рабочую форсунку, переходные трубчатые элементы и диск для механической обработки поверхностей, закрепленный на одном конце вала-распределителя, второй конец которого вставлен в сквозное осевое отверстие корпуса с обеспечением возможности вращения рабочей головки и с обеспечением герметизации канала подачи рабочей жидкой среды, причем внешний диаметр второго конца вала-распределителя соответствует диаметру сквозного осевого отверстия, выполненного в корпусе, средняя часть вала-распределителя выполнена с внешним диаметром, большим внешних диаметров его концевых частей, внутри вала-распределителя выполнено глухое осевое отверстие, являющееся каналом рабочей головки, а в средней части вала-распределителя выполнены соответствующие радиальные отверстия, сообщающиеся с глухим осевым отверстием вала-распределителя, в упомянутых радиальных отверстиях средней части вала-распределителя закреплены переходные трубчатые элементы, на соответствующих концах которых установлены рабочие форсунки, сопла которых направлены в кольцевой зазор, образованный краем защитного кожуха и торцом диска для механической обработки поверхностей.

В устройстве оси рабочих форсунок смещены относительно продольной оси вала-распределителя, что обеспечивает создание крутящего момента сил, воздействующих на рабочую головку.

При этом для достижения технического результата рабочий ствол выполнен изогнутым и переходные трубчатые элементы выполнены изогнутыми, а оси рабочих форсунок на фронтальной проекции устройства расположены под углом α=90-120° друг к другу.

В другом возможном варианте конструкции устройства оси рабочих форсунок расположены в одной плоскости, ортогональной оси вала-распределителя, на противоположном конце которого установлена заглушка.

Для обеспечения герметичности между внешней поверхностью вала-распределителя и внутренней поверхностью корпуса выполнено лабиринтное уплотнение.

Расширение функциональных возможностей устройства достигается также и тем, что диск для механической обработки поверхностей выполнен: а) как шлифовальный диск из абразивного материала; б) как отрезной диск из абразивного материала; с) в виде круговой щетки.

Кроме того, технический результат, заключающийся в компенсации реактивной силы, возникающей при истечении рабочей жидкой среды из рабочих форсунок, достигается тем, что устройство содержит дополнительную форсунку, связанную с осевым каналом вала-распределителя и установленную в противоположном рабочей головке направлении.

Сущность изобретения поясняется чертежами, где:

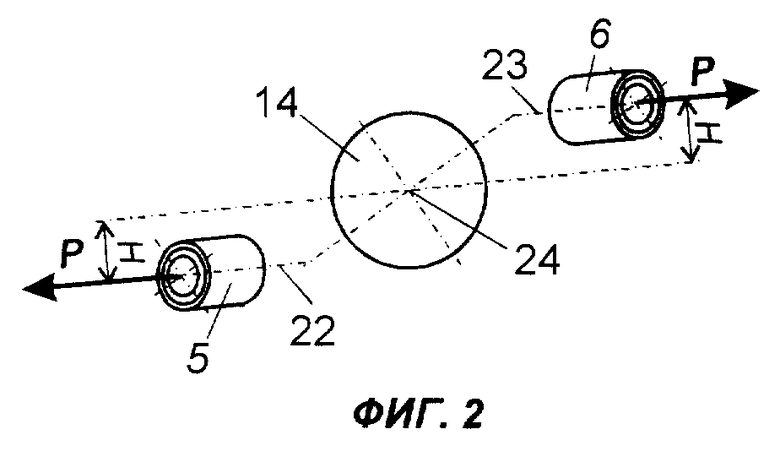

- на фиг.1 представлена конструкция предлагаемого устройства (разрез во фронтальной проекции);

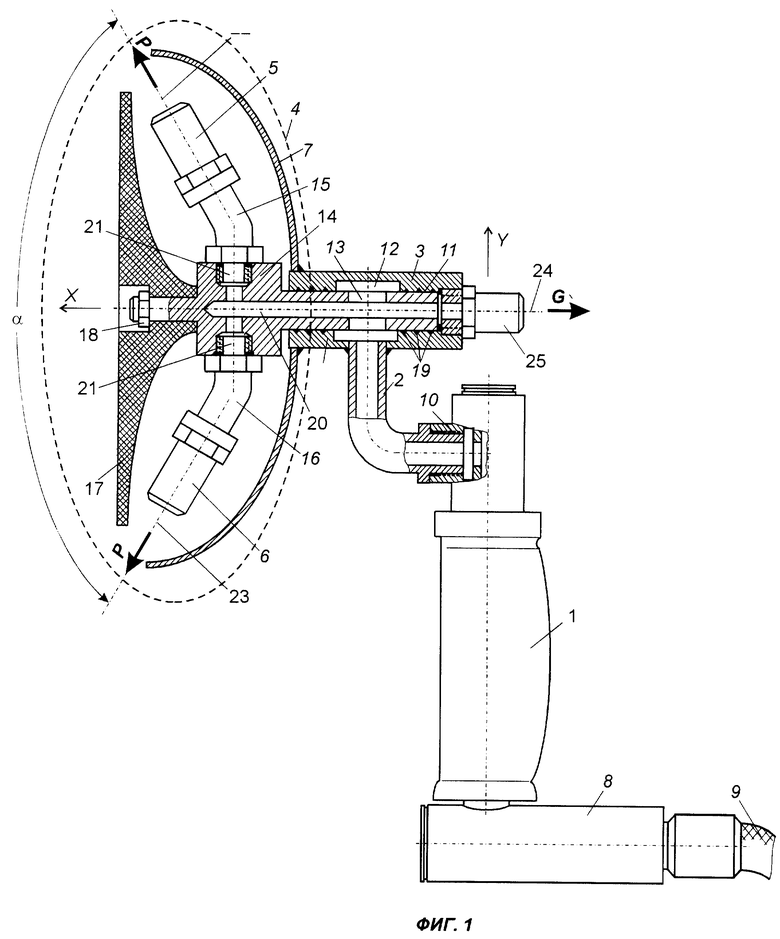

- фиг.2 иллюстрирует взаимное расположение продольной оси рабочей головки и осей рабочих форсунок.

Предлагаемое устройство (фиг.1) содержит рукоятку 1, рабочий ствол 2, выполненный изогнутым, корпус 3 и головку 4 с рабочими форсунками 5 и 6, которые с тыльной стороны закрыты защитным кожухом 7.

Внутри рукоятки 1 расположен трубчатый элемент (не показан), соединенный с одной стороны через соответствующий канал подачи рабочей жидкой среды, расположенный в соединительном узле 8, и гибкий шланг 9 с камерой высокого давления (не показана), а с другой стороны через выходной коллектор 10 - с каналом рабочего ствола 2.

Защитный кожух 7 выполнен в виде тела вращения с криволинейной поверхностью и жестко связан с корпусом 3, выполненным цилиндрическим со сквозным осевым отверстием 11, связанным с каналом рабочего ствола 2 через расширительную камеру 12 и радиальные отверстия 13.

Рабочая головка 3 состоит из рабочих форсунок 5 и 6, вала-распределителя 14 и переходных трубчатых элементов 15 и 16, выполненных изогнутыми, и диска 17 для механической обработки поверхностей, закрепленного на одном конце вала-распределителя 14 с помощью крепежного элемента (гайки) 18.

Другой конец вала-распределителя 14 вставлен в сквозное осевое отверстие 11 корпуса 3 с обеспечением возможности вращения рабочей головки и с обеспечением герметизации канала подачи рабочей жидкой среды.

При этом внешний диаметр второго конца вала-распределителя 14 соответствует диаметру сквозного осевого отверстия 11, выполненного в корпусе 3, а герметизация обеспечивается тем, что между внешней поверхностью вала-распределителя 14 и внутренней поверхностью корпуса 3 выполнено лабиринтное уплотнение 19.

Как видно из фиг.1, средняя часть вала-распределителя 14 выполнена с внешним диаметром, большим внешних диаметров его концевых частей, внутри вала-распределителя 14 выполнено глухое осевое отверстие 20, являющееся каналом рабочей головки 4, а в средней части вала-распределителя 14 выполнены соответствующие радиальные отверстия 21, сообщающиеся с глухим осевым отверстием 20.

В радиальных отверстиях 21 средней части вала-распределителя 14 закреплены переходные трубчатые элементы 15 и 16, на соответствующих концах которых установлены рабочие форсунки 5 и 6, сопла которых направлены в кольцевой зазор, образованный краем защитного кожуха 7 и торцом диска 17 для механической обработки поверхностей.

Для обеспечения оптимальных режимов работы при очистке поверхностей оси рабочих форсунок 5 и 6 расположены на фронтальной проекции устройства под углом α = 90-120° друг к другу.

Для создания крутящего момента сил, воздействующих на рабочую головку 4, оси 22 и 23 рабочих форсунок 5 и 6 расположены в разных плоскостях и смещены относительно продольной оси 24 вала-распределителя 14. Ось 24 на фиг.2 является ортогональной к плоскости чертежа и поэтому представлена в виде точки, находящейся в центре круговой проекции вала-распределителя 14.

В другом варианте исполнения оси 22 и 23 рабочих форсунок 5 и 6 расположены в одной плоскости, ортогональной оси 24 вала-распределителя 14, на противоположном конце которого установлена заглушка (не показана).

В зависимости от практических задач при обработке поверхностей диск 17 может быть выполнен в нескольких вариантах: а) шлифовальным из абразивного материала; б) отрезным из абразивного материала; или с) в виде круговой щетки.

Кроме того, устройство может содержать дополнительную форсунку 25, связанную с осевым каналом вала-распределителя 14 и установленную в противоположном рабочей головке 4 направлении.

Предлагаемое устройство для гидродинамической очистки поверхностей работает следующим образом.

Водолаз, удерживая устройство за ручку 1, направляет рабочую головку 4 и приближает ее к очищаемой поверхности.

Рабочая жидкая среда под высоким давлением поступает по гибкому шлангу 9 от камеры высокого давления (не показана) во внутренний канал соединительного узла 8. После этого по трубчатому элементу, рсположенному в рукоятке 1 (не показан), она поступает во внутренний канал выходного коллектора 10 и далее в канал рабочего ствола 2, расширительную камеру 12 и через расширительные отверстия 13 - в глухое осевое отверстие 20 вала-распределителя 14, из которого через радиальные отверстия 21 и переходные трубчатые элементы 15 и 16 - в рабочие форсунки 5 и 6.

Из сопел рабочих форсунок 5 и 6 струи рабочей жидкой среды выходят под давлением с высокой скоростью, поступают в кольцевой зазор, образованный краем защитного кожуха 7 и торцом диска 17 для механической обработки поверхностей, и достигают очищаемой поверхности под углом α/2.

Форсунки 5 и 6 имеют специальный профиль внутренних полостей, обеспечивающих образование кавитирующих струй рабочей жидкости.

Направленные кавитирующие струи воздействует на очищаемую поверхность, разрушают биологические обрастания и удаляют отслоившуюся краску и ржавчину.

Вместе с тем, поскольку оси рабочих головок 5 и 6 смещены относительно продольной оси вала-распределителя 14 на величину Н (см фиг.2), то при разложении векторов сил Р на ортогональные составляющие, тангенциальные составляющие этих сил на плече Н будут создавать моменты сил, приложенных к валу-распределителю 14, приводящие его во вращательное движение.

При этом кавитирующие струи из форсунок 5 и 6 будут перемещаться по очищаемой поверхности с большой скоростью по круговой траектории и захватывать большую зону для очистки.

Вместе с тем, диск 17, жестко закрепленный на конце вала-распределителя 14 и находящийся в контакте с очищаемой поверхностью, будет оказывать на нее дополнительное механическое воздействие.

В результате производительность и эффективность очистных работ, проводимых с помощью предлагаемого устройства, резко повышается в сравнении с прототипом.

Поскольку диск 17 является сменным, то в зависимости от конкретной степени загрязненности поверхностей и вида отложений могут использоваться различные диски: с плоской абразивной поверхностью, отрезные абразивные диски или круглая щетка с жесткими проволочными элементами.

Струя, вытекающая из сопла дополнительной форсунки 25, создает силу  , уравновешивающую результирующую реактивную составляющую, возникающую от струй рабочих форсунок 5 и 6.

, уравновешивающую результирующую реактивную составляющую, возникающую от струй рабочих форсунок 5 и 6.

В одном из возможных вариантов конструкции устройства, в котором оси рабочих форсунок 5 и 6 будут расположены в одной плоскости, необходимость в дополнительной форсунке отпадает и на ее место устанавливается заглушка (не показана).

Удерживая устройство за корпус-рукоятку 1, водолаз может поворачивать его вокруг вертикальной оси Y независимо от шланга 9.

Для изготовления деталей инструмента используются конструкционные материалы из металла, не подверженные коррозии, например из нержавеющей стали.

Для рукоятки может быть использована высокопрочная пластмасса.

Технологический процесс изготовления предлагаемого инструмента не содержит сложных операций и не требует использования дорогостоящих материалов.

Источники информации

1. Патент США №4716849, М. Кл. В 63 В 59/00 (НКИ 114-222), 1988.

2. Патент РФ №2168441, М. Кл. В 63 В 59/00, 2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2236980C2 |

| Устройство для гидродинамической очистки поверхностей под водой | 2021 |

|

RU2764930C1 |

| ГИДРОДИНАМИЧЕСКИЙ БЕЗРЕАКТИВНЫЙ ИНСТРУМЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2168441C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2168440C1 |

| ГИДРОДИНАМИЧЕСКИЙ БЕЗРЕАКТИВНЫЙ ИНСТРУМЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ | 2003 |

|

RU2232694C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2479741C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2481491C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2481485C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2484288C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2484289C1 |

Изобретение относится к технологии судоремонта и касается создания устройств для очистки корпусов судов гидравлической или кавитирующей струей. Устройство для очистки имеет корпус, рукоятку, рабочий ствол и рабочую головку с рабочей форсункой. Внутри рукоятки расположен трубчатый элемент, соединенный с одной стороны через соответствующий канал подачи рабочей жидкой среды и гибкий шланг с камерой высокого давления, а с другой стороны через выходной коллектор - с каналом рабочего ствола, связанного с корпусом. Рабочая головка имеет защитный кожух, выполненный в виде тела вращения с криволинейной поверхностью и жестко связанный с цилиндрическим корпусом со сквозным осевым отверстием, связанным с каналом рабочего ствола через расширительную камеру и радиальные отверстия. Рабочая головка выполнена в виде вала-распределителя и содержит вторую рабочую форсунку, переходные трубчатые элементы и диск для механической обработки поверхностей, закрепленный на одном конце вала-распределителя, второй конец которого вставлен в сквозное осевое отверстие корпуса при возможности вращения рабочей головки с обеспечением герметизации канала подачи рабочей среды. Внешний диаметр второго конца вала-распределителя соответствует диаметру сквозного осевого отверстия, выполненного в корпусе. Средняя часть вала-распределителя выполнена с внешним диаметром, большим внешних диаметров его концевых частей. Внутри вала-распределителя выполнено глухое осевое отверстие, являющееся каналом рабочей головки. В средней части вала-распределителя выполнены соответствующие радиальные отверстия, сообщающиеся с глухим осевым отверстием вала-распределителя. В упомянутых радиальных отверстиях средней части вала-распределителя закреплены переходные трубчатые элементы, на соответствующих концах которых установлены рабочие форсунки. Сопла форсунок направлены в кольцевой зазор, образованный краем защитного кожуха и торцом диска для механической обработки поверхностей. Технический результат реализации изобретения состоит в повышении эксплуатационных качеств устройства и расширении его функциональных возможностей. 9 з. п. ф-лы, 2 ил.

| ГИДРОДИНАМИЧЕСКИЙ БЕЗРЕАКТИВНЫЙ ИНСТРУМЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2168441C1 |

| ИНСТРУМЕНТ ДЛЯ ПОДВОДНОЙ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 1998 |

|

RU2122960C1 |

| ИНСТРУМЕНТ ДЛЯ ПОДВОДНОЙ ОЧИСТКИ ПОВЕРХНОСТИ И СОПЛО ДЛЯ ИНСТРУМЕНТА | 2000 |

|

RU2163877C1 |

| US 4716849 А, 05.01.1988 | |||

| US 3580511 А, 25.05.1971. | |||

Авторы

Даты

2004-10-10—Публикация

2002-10-22—Подача