Изобретение относится к энергетическим установкам для производства электрической и механической энергии, в частности к парогазотрубинным установкам (ПГТУ), в которых в качестве рабочего тела для турбины используется смесь пара и газа.

Известна ПГТУ, содержащая воздушный компрессор с магистралью забора воздуха из атмосферы, камеру сгорания, силовую турбину сепаратор-конденсатор, конденсатный насос, магистраль впрыска конденсата в камеру сгорания.

Недостатками известной ПГТУ являются повышенные затраты мощности на привод воздушного компрессора ввиду того, что осуществляется сжатие сухого воздуха, в результате чего температура воздуха в процессе сжатия повышается в то же время, так как впрыскиваемая вода в камере сгорания испаряется, а пар перегревается, то это сопровождается повышением давления как в камере сгорания, так и за компрессором, что увеличивает его работу сжатия, снижая при этом часть той полезной работы турбины, которая получена в результате дополнительного рабочего тела в виде пара, недостатком является также и то, что в установке ограничены возможности по увеличению рабочего тела.

Это приводит к уменьшению удельной мощности и кпд [1].

Известна ПГТУ, содержащая паровоздушный компрессор с магистралью забора воздуха из атмосферы, камеру сгорания, силовую турбину, сепаратор, конденсатор, конденсатный насос, магистраль впрыска конденсата в проточный тракт компрессора.

Недостатками известной ПГТУ являются недостаточное использование сжатого воздуха, неокислившаяся часть которого в камере сгорания выбрасывается в атмосферу, а также ограничены возможности по увеличению расхода рабочего тела. Это приводит к уменьшению удельной мощности и кпд.

Известна ПГТУ, содержащая паровоздушный компрессор с магистралью забора воздуха из атмосферы, камеру сгорания, силовую турбину, подогреватель паровоздушной смеси, выпарную установку для производства конденсата, насос высокого давления, магистраль впрыска конденсата в проточный тракт компрессора, которую следует выбрать в качестве прототипа [2].

Недостатками известной ПГТУ являются необходимость подготовки большого количества конденсата, или хим. очищенной воды, ограниченные возможности по расходу рабочего тела, сброс в атмосферу вместе с отработанными газами пара с теплотой парообразования, что приводит к уменьшению удельной мощности и кпд, а также угроза обледенения проточной части компрессора и его разрушение при низких температурах атмосферного воздуха.

Общим недостатком известных ПГТУ являются ограниченные возможности по увеличению единичных мощностей, причем использование их в промышленности сопровождается большими нагрузками на экологию.

Предлагаемое изобретение направлено на решение задачи, состоящей в увеличении как удельной, так и единичной мощности установок, повышении их кпд, а также уменьшении нагрузок на экологию, что достигается в результате:

- замкнутого рабочего цикла по воде и пару (основной контур - общая регенерация тепла);

- уменьшения работы сжатия компрессора путем увлажнения циклового воздуха в холодильнике и сокращения его удельного расхода;

- повышения удельной производительности компрессора за счет эжекции паровоздушной смеси инжектором, установленным за компрессором (камерой сгорания);

- полного использования сжатого воздуха в камере сгорания в результате оптимального количества влаги в паровоздушной смеси от компрессора;

- увеличения расхода рабочего тела за счет дополнительного контура выработки пара;

- увеличения давления рабочего тела перед турбиной в результате работы инжектора;

- выработки дополнительной энергии за счет регенерации тепла путем отбора от турбины парогазовой смеси на подогрев рабочей среды инжектора (воды) и воды теплосети, а также охлаждения циркуляционной воды конденсатора цикловым воздухом компрессора;

- увеличения теплового перепада в проточной части турбины путем выравнивания перекоса по параметрам рабочего тела (повышение давления, снижение температуры впрыском пара) и “параллельного” их срабатывания, а также снижения давления и температуры за турбиной (вакуум);

- использования выходной скорости турбины для повышения эффективности работы инжекторной части конденсатора при создании вакуума;

- сокращения удельного расхода циркуляционной воды за счет прямого контакта с парогазовой смесью, высокой скорости воды из сопл и охлаждения ее при истечении;

- уменьшения потери с уходящими газами как за счет снижения их удельного объема, так и температуры и, как следствие, уменьшение нагрузок на экологию.

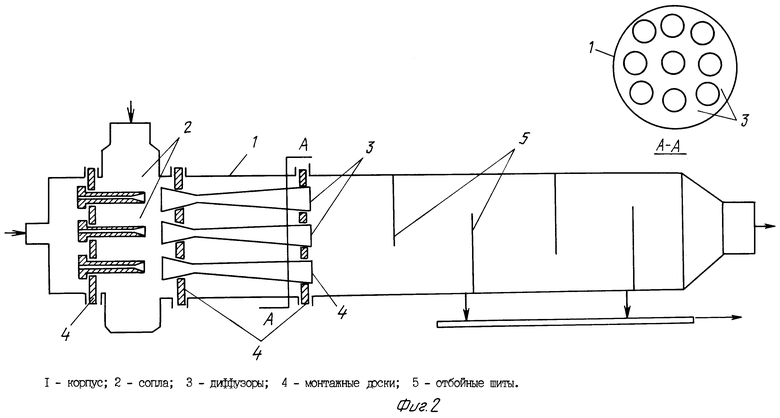

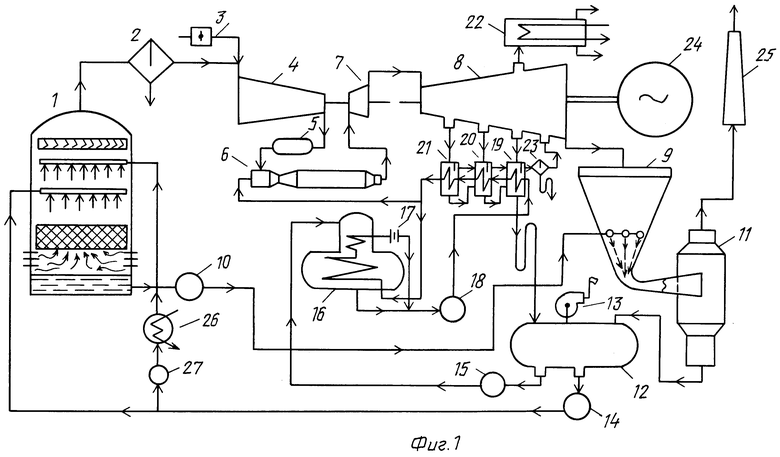

На фиг.1 чертежа представлена общая схема ПГТУ, а на фиг.2 - схема многоструйного с сепарационным устройством инжектора.

ПГТУ содержит (см. фиг.1) холодильник 1, сепаратор компрессора 2, смеситель 3, паровоздушный компрессор 4, камеру сгорания 5, инжектор 6, турбину компрессора 7, силовую турбину 8, конденсатор 9, насос подачи циркуляционной воды 10, сепаратор конденсатора 11, расходную емкость 12, эксгаустер 13, циркуляционный насос 14, конденсатный насос 15, деаэратор 16, дроссель 17, насос высокого давления 18, подогреватели рабочей среды инжектора 19, 20, 21, подогреватель воды теплосети 22, сепаратор турбины 23, электрогенератор 24, дымовую трубу 25, теплосъемник 26, насос теплосъемника 27, причем конденсатный насос 15, деаэратор 16, насос высокого давления 18, подогреватели 19, 20, 21, камера сгорания 5, инжектор 6, турбины 7, 8, конденсатор 9, сепаратор 11, расходная емкость 12, образуют дополнительный контур выработки пара и рециркуляции рабочего тела, работающего внутри основного контура, включающего в себя холодильник 1, сепаратор 2, компрессор 4, камеру сгорания 5, инжектор 6, турбины 7, 8, конденсатор 9, сепаратор 11, расходную емкость 12, циркуляционный насос 14.

ПГТУ работает следующим образом.

Увлажненный в холодильнике 1 воздух через сепаратор 2 поступает в компрессор 4 (при необходимости, например при пуске, может быть подмес сухого воздуха через смеситель 3).

В компрессоре 4 происходит сжатие паровоздушной смеси, причем в процессе сжатия капельки влаги превращаются в пар, отнимая тепло от воздуха, а низкотемпературный пар из холодильника 1 повышает свою температуру как за счет роста давления в компрессоре, так и быстро нагревающегося воздуха, также отнимая от него температуру, что в целом уменьшает работу сжатия компрессора. Это во-первых. Во-вторых, в результате этого процесса мы получаем пар в качестве дополнительного рабочего тела для турбины, более теплоемкого, чем воздух, причем в данной установке количество воздуха компрессором выдается только для сжигания топлива с коэффициентом избытка 1,1 - 1,2 (так называемый вторичный воздух для разбавления температуры отсутствует, так как он заменен паром от инжектора).

На работу компрессора влияет также тот фактор, что в результате работы инжектора, установленного за компрессором (камерой сгорания), повышается удельная производительность компрессора и снижается его потребляемая мощность, и как следствие этого повышается полезная работа турбины.

Таким образом в результате резкого снижения потребляемой мощности компрессора и повышения полезной работы турбины происходит, образно говоря, разворот мощностей, так по самым грубым расчетам мощность компрессора с сухим сжатием воздуха и коэффициентом избытка, равным 4-5, составляет примерно 65% от всей мощности, мощность компрессора с влажным сжатием и α=3-4 составляет 50%, мощность предлагаемого компрессора с α=1,1-1,2 и результатом работы инжектора будет составлять не более 15% от всей мощности.

Сжатая паровоздушная смесь в компрессоре 4 поступает в камеру сгорания 5, где происходит сгорание топлива при низком коэффициенте избытка воздуха, затем продукты сгорания с высокой температурой направляются в приемную камеру инжектора 6.

Задачу необходимого распыла на выходе из сопл обеспечивает конструкция многоструйного инжектора, разделяющая общий поток рабочей среды на мелкие струи, который, находясь под высоким давлением и температурой, на выходе из сопл полностью превращается в пар.

В инжекторе за счет мощных струй пара, исходящих из сопл, происходит нагнетание смеси, причем при соприкосновении (смешивании) с раскаленными продуктами сгорания пар перегревается, при этом процесс сопровождается увеличением давления как за счет кинетической энергии струи пара, так и его перегрева.

Парогазовая смесь из инжекторного блока инжектора поступает в его сепарационный отсек, где в случае отклонения от номинального режима работы установки возможно появившиеся капельки влаги будут отсепарированы и отведены через коллектор и магистраль отвода в конденсатор 9.

От инжектора 6 парогазовая смесь поступает на турбину компрессора 7, а затем через переброс на силовую турбину 8 - агрегат с разрезным валом (из уровня техники), так как турбокомпрессорная группа работает на максимально высоких оборотах, а силовая турбина, являющаяся приводной для электрогенератора, на 3000 об/мин.

От турбины 8 осуществляется отбор парогазовой смеси на подогрев рабочей среды инжектора и воды теплосети, выхлоп направлен в конденсатор 9.

Конденсат греющего пара подогревателей 19, 20, 21 каскадно направляется через гидрозатвор в расходную емкость (выветриватель) 12, а частично отсепарированные в подогревателях продукты сгорания через сепаратор 23 поступают на последние ступени турбины 8.

Рабочей средой конденсатора 9 является охлажденная цикловым воздухом в холодильнике 1 циркуляционная вода, которая мощным потоком от насоса подачи 10 направляется в инжекторную часть конденсатора 9, где путем прямого контакта с парогазовой смесью создается вакуум как за счет сокращения объема при конденсации паровой фазы в смеси, так и эффекта эжекции.

Охлаждение общего потока выхлопа турбины происходит также и за счет дополнительного охлаждения циркуляционной воды при истечении из сопл распределительного устройства инжекторной части конденсатора, в результате высокой ее скорости (тепловой перепад), при всем этом (прямой контакт, эжекция и охлаждение при истечении) удельный расход воды на конденсацию паровой фазы смеси и создание низкого давления (вакуума) в конденсаторе снижается.

Созданию вакуума в конденсаторе способствует выходная скорость турбины, повышающая эффективность работы инжекторной части конденсатора.

Из конденсатора 9 водогазовый поток выкидывается в сепаратор циклонного типа 11, где в процессе сепарации происходит отделение газов и удаление их через дымовую трубу 25 в атмосферу, а вода направляется в расходную емкость (выветриватель) 12 и затем циркуляционным насосом 14 в холодильник 1 для охлаждения цикловым воздухом компрессора, замыкая цикл.

Для отсоса свободных газов, поступающих от сепаратора 11, расходная емкость 12 сдержит эксгаустер 13.

Вода дополнительного контура выработки пара конденсатным насосом 15 подается в деаэратор 16, работающий нагретой водой до высокой температуры в подогревателях 19, 20, 21, затем от деаэратора за счет насоса высокого давления 18 поступает через подогреватели 19, 20, 21 к инжектору 6 и далее на турбины 7, 8.

ПГТУ на случай чрезмерно высокой концентрации паровой фазы в паровоздушной смеси перед компрессором, что может быть, например, при высокой температуре атмосферного воздуха, содержит теплосъемник 26.

Во избежание заноса солями жесткости проточной части компрессора и турбины весь тракт воды установки изначально заполняется хим. очищенной водой.

Возможные потери воды из рабочего цикла установки во многом могут быть восполнены паром (водой), образуемым при горении природного газа, что существенно может снять затраты на ее приготовление в хим. водоочистке.

Проблемой известных ПГТУ является повышение их единичных мощностей.

Известно, что мощность турбины главным образом зависит от расхода рабочего тела, известно также, что величина расхода рабочего тела кроме его плотности лимитируется размерами рабочих лопаток, а по условиям прочности увеличение их длины допустимо только до известных пределов.

Задача состоит в том, чтобы увеличить расход рабочего тела, не увеличивая (относительно) размеры рабочих лопаток, и так, чтобы вся проточная часть турбины работала в более легких условиях.

Сдерживающим фактором увеличения единичных мощностей ПГТУ и тем более ГТУ являются высокие параметры по температуре, в условиях которых работает турбина, причем расход рабочего тела за счет впрыска воды, как в проточный тракт компрессора, так и в камеру сгорания ограничен.

Поэтому увеличение расхода рабочего тела, а значит и единичной мощности ПГТУ может быть осуществлено только путем впрыска пара за камеру сгорания с помощью инжектора непосредственно перед турбиной, при этом увеличивается давление рабочего тела, а температура его снижается, причем срабатывание теплового перепада в проточной части турбины по давлению и температуре происходит “параллельно”, что ставит проточную часть в более легкие условия работы и позволяет резко увеличить расход рабочего тела, при этом потеря от снижения температуры перед турбиной компенсируется повышением давления перед турбиной и снижением давления и температуры за турбиной (вакуум в конденсаторе), в целом тепловой перепад в проточной части турбины увеличивается.

Таким образом, за счет того, что парогазовая турбина все более приближается к паровой с более низкими параметрами по температуре, в которой сечения каналов рабочих лопаток позволяют пропустить больше рабочего тела, так как оно более плотное и снижено по температуре, увеличивается как удельная, так и единичная мощности ПГТУ.

Использование предлагаемой ПГТУ для производства электрической и механической энергии позволяет по сравнению с прототипом повысить как удельную, так и единичную мощность установок и их кпд, а также существенно снизить нагрузку на экологию.

Данные установки могут найти самое широкое применение, как то: большая и малая энергетика, водный, железнодорожный, трубопроводный транспорт и др.

Источник информации:

1. Патент Великобритании №2074659, м. Кл5 F 01 К 21/04, 1981.

2. П.Г. Полетавкин к.н. Парогазотурбинные установки. - М.: Наука, 1980, журнал “Газовая промышленность” №10, 1984, с. 10-12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ЗАМКНУТОГО ЦИКЛА | 2011 |

|

RU2463468C1 |

| ПАРОГАЗОТУРБИННАЯ УСТАНОВКА | 2004 |

|

RU2272916C2 |

| РЕГЕНЕРАТИВНАЯ ТЕПЛОГИДРОТУРБИННАЯ УСТАНОВКА | 2002 |

|

RU2249115C2 |

| РЕГЕНЕРАТИВНАЯ ПАРОТУРБИННАЯ УСТАНОВКА | 2001 |

|

RU2215878C2 |

| СТЕХИОМЕТРИЧЕСКАЯ ПАРОГАЗОТУРБИННАЯ УСТАНОВКА | 2018 |

|

RU2671264C1 |

| ПАРОГАЗОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2009 |

|

RU2403407C1 |

| ПАРОГАЗОТУРБИННАЯ УСТАНОВКА | 2013 |

|

RU2523087C1 |

| ГАЗОТУРБОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ЗАМКНУТОГО ЦИКЛА | 2010 |

|

RU2435042C1 |

| ГАЗОТУРБОГИДРАВЛИЧЕСКАЯ СИЛОВАЯ УСТАНОВКА ЗАМКНУТОГО ЦИКЛА ДЛЯ ВОДНОГО ТРАНСПОРТА | 2011 |

|

RU2463467C1 |

| Атомная турбовоздушная установка с перебросом части циклового воздуха от компрессора к последним ступеням турбины | 2017 |

|

RU2646853C1 |

Парогазотурбинная установка содержит паровоздушный компрессор, камеру сгорания, турбину компрессора, силовую турбину, холодильник с выхлопом паровоздушной смеси на компрессор и конденсатор силовой турбины, рабочей средой которого является охлаждённая вода от холодильника. Конденсатор подключён к сепаратору, соединённому с атмосферой и через расходную ёмкость посредством циркуляционного насоса с холодильником. Изобретение позволит увеличить мощность, повысить кпд и снизить воздействие на окружающую среду парогазотурбинной установки. 3 з.п. ф-лы, 2 ил.

| ПОЛЕТАВКИН П.Г | |||

| Как улучшить технико-экономические показатели ГТУ | |||

| Газовая промышленность, 1984, № 10, с.10-12 | |||

| ПАРОГАЗОВАЯ УСТАНОВКА110СССМОЗНАЯ•!'7П!Й^ГаШЧЕ?«АЯ'', ''-'I ''':tO'"^HA | 0 |

|

SU331178A1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1972 |

|

SU436165A1 |

| RU 94035508 A1, 20.08.1996 | |||

| СПОСОБ ПРЕОБРАЗОВАНИЯ НИЗКОТЕМПЕРАТУРНОЙ ТЕПЛОВОЙ ЭНЕРГИИ В МЕХАНИЧЕСКУЮ РАБОТУ | 1998 |

|

RU2162161C2 |

| Горный компас | 0 |

|

SU81A1 |

| Рейкоотделитель к обрезному станку | 1979 |

|

SU821135A1 |

Авторы

Даты

2004-10-20—Публикация

2002-10-07—Подача