Изобретение относится к энергетике и может быть использовано в отопительных водогрейных котлах малой мощности, работающих на твердом топливе.

В настоящее время в городах и поселках России сформировалось большое количество систем централизованного теплоснабжения небольшой мощности.

Это вызвано тем, что в последние годы из-за прекращения производственной деятельности градообразующих предприятий крупные промышленно-отопительные котельные, снабжавшие раньше теплом жилые поселки этих предприятий, оказались нерентабельными (главным образом из-за значительного снижения присоединенной нагрузки). Поэтому возникла потребность в сооружении новых котельных (уже муниципальных) мощностью от 1-2 до 10-15 Гкал/ч.

В связи с этим появилась и значительная потребность (особенно в угольных регионах России) в водогрейных котлах мощностью 0,5-3 Гкал/ч для замены отработавших свой ресурс котлов и для установки во вновь строящихся котельных.

Был проведен конъюнктурный анализ по водогрейным котлам малой мощности, работающих на твердом топливе, и оказалось, что у ведущих производителей котельного оборудования в России нет готовых как промышленных образцов, так и проектов по котлам малой мощности.

Такая ситуация была вызвана субъективными отношениями к котлам небольшой мощности, поверхности нагрева которых работают в достаточно напряженных условиях. Это обусловлено тем, что при плохом качестве воды (в теплотехническом смысле) и топлива эти котлы долго не служат, и требуется их частая замена.

Известен стальной водогрейный котел для сжигания твердого топлива, содержащий топку, включающую колосниковую решетку и радиационную поверхность нагрева (два боковых, задний и потолочный экранов), выполненную из стальных труб, систему подачи топлива и систему золоудаления, газоход, снабженный конвективными пакетами из стальных труб, и каркас котла.

Циркуляция воды в котле происходит следующим образом. Сетевая вода подводится к боковым топочным панелям, из них поступает сначала к нижнему коллектору заднего экрана, а затем - к верхнему. Далее вода параллельно по двум необогреваемым трубам подается в нижние коллекторы боковых экранов. По трубам боковых экранов, переходящим в потолочный экран, вода поступает в коллектор, из него по трем внешне расположенным трубам в конвективные пакеты, расположенные в газоходе, откуда в сборный коллектор (см. Ю.Л.Гусев, Основы проектирования котельных установок. М.: Изд-во литературы по строительству, 1967, с.55-57).

Данное техническое решение принято за прототип.

К недостаткам данной конструкции котла следует отнести:

- недостаточно эффективное сжигание углей, особенно низкокачественных;

- значительные габариты и высокая масса котла за счет теплоизоляции и его каркаса;

- высокая загрязненность поверхностей нагрева как снаружи, так и изнутри в процессе эксплуатации, снижающих эффективность теплопередачи;

- высокая стоимость изготовления, монтажа, демонтажа, ремонта и очистки поверхностей нагрева в процессе эксплуатации, низкая степень ремонтопригодности.

Задачей предлагаемого изобретения является повышение технико-экономических показателей стальных водогрейных котлов малой мощности для слоевого сжигания твердого топлива.

Техническим результатом данного предложения является интенсификация процессов горения и теплообмена и снижение габаритов и массы котла.

Технический результат достигается тем, что в стальном водогрейном котле малой мощности для слоевого сжигания твердого топлива, содержащем топку, которая включает в себя колосниковую решетку и топочные экраны, выполненные из стальных труб, систему подачи топлива и систему золошлакоудаления, а также газоход, снабженный конвективными пакетами из стальных труб, каркас котла, топка снабжена, по крайней мере, одним теплоотражающим экраном, установленным над колосниковой решеткой, а сам теплоотражающий экран выполнен из огнеупорного материала в виде плит, размещенных сверху на стальной водоохлаждаемой трубной решетке, которая установлена относительно горизонтали под углом 0°-60°, при этом топка в нижней части снабжена зажигательным поясом, выполненным из огнеупорного материала по периметру колосниковой решетки, кроме того, газоход выполнен переменного сечения с возможностью сохранения относительно постоянных скоростей дымовых газов, кроме того, топочные экраны выполнены из отдельных модулей, причем каркас топки котла выполнен из скрепленных между собой модулей топочных экранов.

Кроме того, в котле плотность топочных экранов составляет 1,08-1,25, которая определяется как отношение шага труб в топочном экране к наружному диаметру труб в нем.

Кроме того, на каркасе котла закреплена быстросъемная щитовая обмуровка, каждый элемент которой может быть выполнен из облегченного металлического каркаса с закрепленным на нем теплоизоляционных матов и стальной наружной листовой облицовки.

Кратко техническая сущность предлагаемого решения сводится к повышению КПД котла, сокращению выбросов вредных веществ в окружающую среду, снижению веса котла, а также упрощению и удешевлению изготовления, монтажа, демонтажа и повышению ремонтопригодности.

Все вышеуказанные показатели реализуются использованием в предлагаемой конструкции котла полного экранирования топочной камеры. Высокая эффективность экранов обеспечивается плотным расположением труб в экранных модулях за счет расположения труб в экранах с минимально возможным по технологическим условиям шагом.

Размеры котла и экранных труб позволяют сделать топочную камеру котла без каркаса. Экраны топочной камеры образуют достаточно прочную и жесткую пространственную конструкцию, на которой крепятся тепловая изоляция и стальная обшивка, обеспечивающая газовую плотность котла.

Использование теплоотражающих экранов и зажигательного пояса в топочной камере котла повышают эффективность сжигания твердого топлива.

Сравнительный анализ предлагаемого технического решения с прототипом показывает, что оно отличается от него:

- наличием в топке, по крайней мере, одного теплоотражающего экрана, выполненного из огнеупорного материала, размещенного сверху на стальной водоохлаждаемой трубной решетке, установленной относительно горизонтали под углом 0-60°;

- снабжением топки, в нижней ее части, зажигательным поясом, выполненным из огнеупорного материала, по периметру колосниковой решетки;

- выполнением конвективного газохода переменного сечения;

- выполнением топочных экранов из отдельных модулей;

- выполнением каркаса котла из скрепленных между собой модулей топочных экранов;

- выполнением топочных экранов высокой плотности составляющих 1,08-1,25;

- снабжением каркаса котла быстросъемной щитовой обмуровкой.

Из вышесказанного можно сделать вывод, что предложенное техническое решение отвечает критерию изобретения - "новизна".

Для проверки соответствия заявленного технического решения требованию "изобретательский уровень" был проведен поиск в этой области по патентной и научно-технической литературе.

В процессе дополнительного поиска было выявлено следующее:

- известно использование в топках сводов, выполняющих роль теплоотражающих экранов (см. О.М.Рабинович, "Котельные агрегаты". М.: Машгиз, 1963, пояснение к фиг.42, стр.108-110).

Назначением этих сводов является частичная защита горящего слоя топлива от излучения тепла, что способствует повышению температуры слоя и интенсификация как процесса сушки, так и процесса горения. Наличие свода также улучшает перемешивание летучих и вынесенных из слоя топлива твердых частиц топлива с воздухом, снижая тем самым химический и механический недожог.

К недостаткам таких сводов следует прежде всего отнести (как показывает практика) их высокая разрушаемость из-за воздействия высоких температур, которая приводит к их обрушению на колосниковую решетку, выводя топку из строя.

В предлагаемом же техническом решении теплоотражающие огнеупорные экраны установлены сверху на стальных водоохлаждаемых трубных решетках. Такое выполнение позволяет предотвратить аварийные ситуации.

В этом заключается отличие предлагаемого решения от известного.

Других технических решений отраженных в отличительных признаках формулы изобретения не было обнаружено.

Совокупность признаков как известных, заявленных в ограничительной части формулы, так и неизвестных, заявленных в отличительной части формулы изобретения, позволяет получить технико-экономический результат более высокого уровня по сравнению с известными, а именно:

- повысить КПД котла до 82-86% по сравнению с известными, имеющими 60-70%;

- значительно упростить конструкцию котла, а также снизить его вес ~ на 30%.

Таким образом, можно сделать вывод о соответствии заявляемого технического решения критерию изобретения - "изобретательский уровень".

Были проведены опытно-промышленные испытания котлов различной малой мощности, которые подтвердили их высокую эффективность.

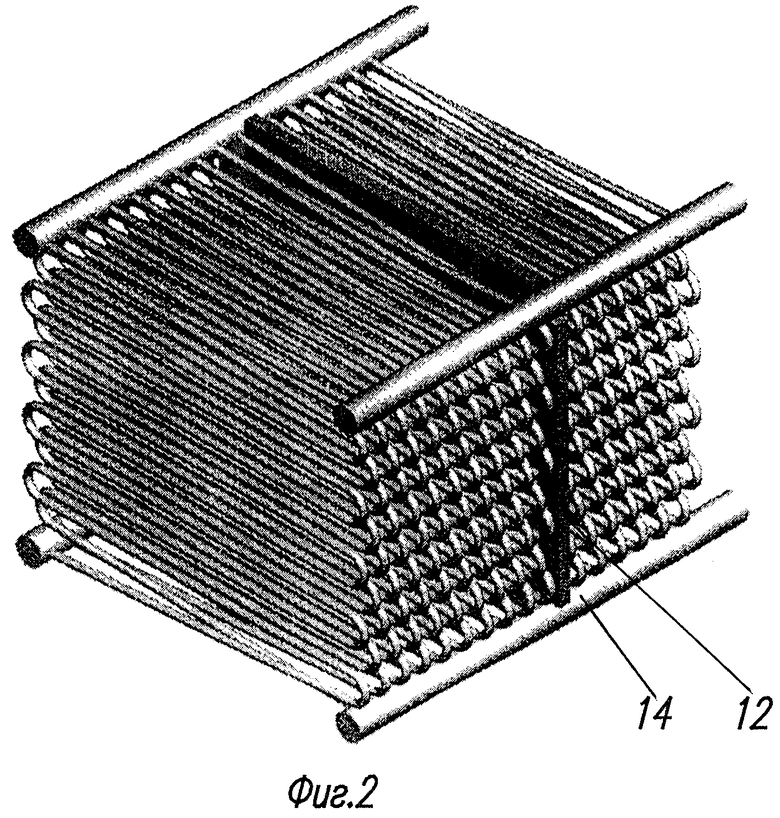

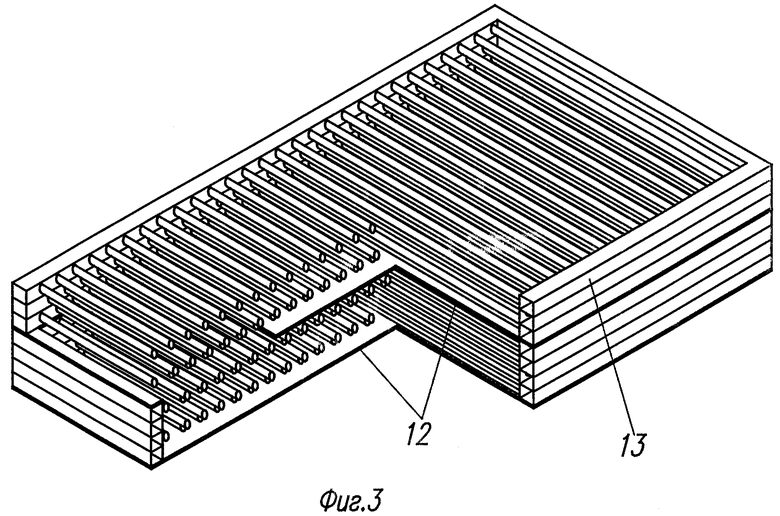

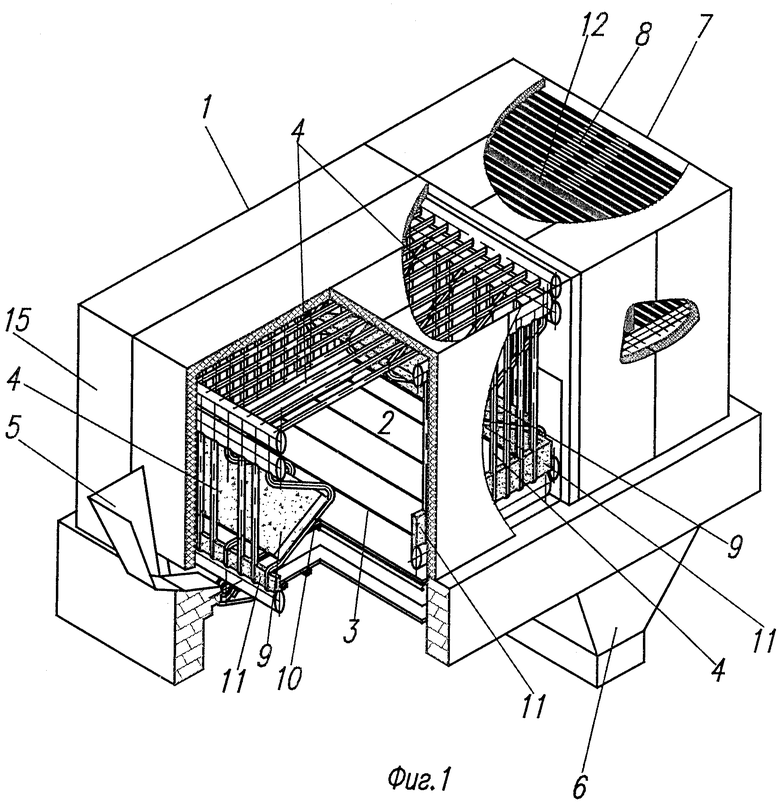

На фиг.1 показан разрез общего вида стального водогрейного котла малой мощности, на фиг.2 - плотный змеевиковый конвективный пакет, на фиг.3 - плотный конвективный пакет из плоских секций.

Предложенный водогрейный котел содержит корпус 1, топку 2, включающую колосниковую решетку 3 и топочные экраны 4, выполненные в виде отдельных модулей из стальных труб, систему подачи топлива 5 и систему золоудаления 6, а также газоход 7, снабженный плотными конвективными пакетами 8, выполненными также из стальных труб. Топка 2 дополнительно снабжена теплоотражающими экранами 9, выполненными из огнеупорного материала и установленными над колосниковой решеткой 3 на стальных водоохлаждаемых трубных решетках 10 под углом 0-60° относительно горизонтали. Кроме того, топка 2 в нижней части снабжена зажигательным поясом 11, выполненным по периметру колосниковой решетки 3, из огнеупорного материала. Газоход выполнен переменного сечения за счет использования перегородки 12 для сохранения в нем относительно постоянных скоростей дымовых газов.

Газоход 7 может быть снабжен плотными конвективными пакетами 8 из плоских секций 13 либо плотными змеевиковым конвективным пакетами 14.

Корпус 1 выполнен из скрепленных между собой топочных экранов 4, на которых закреплена быстросъемная щитовая обмуровка 15.

Котел работает следующим образом.

Через систему подачи 5 твердое топливо подают в топку 2 на колосниковую решетку 3, где происходит его горение. Для обеспечения качественного горения топлива на колосниковой решетке 3, в нижней части топочной камеры, установлены теплоотражающие экраны 9 и зажигательный пояс 11, которые позволяют ускорить воспламенение топлива, повысить устойчивость горения, а также обеспечить более полное выгорание горючих компонентов при использовании, например, каменных и бурых углей низкого качества.

Размещение теплоотражающих экранов в топке под углом 0-60° относительно горизонтали обуславливается максимальной защитой горящего слоя топлива от излучения тепла, а также более высокой степени турбулизации продуктов горения.

Образуемое тепло при сгорании топлива передается фронтовому, заднему, боковым и потолочным экранам 4, плотность которых составляет 1,08-1,25 (обычная плотность экранов составляет 2,5-3,0). Высокая эффективность топочных экранов 4 обеспечивается за счет плотного расположения труб в экранных панелях, когда трубы в экранах 4 расположены с минимально возможным по технологическим условиям изготовления шагом. Размеры котла и параметры экранных труб позволяют сделать топочную камеру котла без каркаса. Экраны 4 топочной камеры образуют достаточно прочную и жесткую пространственную конструкцию, на которой закреплена быстросъемная щитовая теплоизоляционная обмуровка 15. Интенсивный теплообмен в конвективных поверхностях нагрева достигается за счет высоких скоростей газа и воды. Высокие скорости газов достигаются использованием трубных пакетов с относительно небольшим поперечным шагом. Высокие скорости воды обусловлены соответствующим выбором количества параллельно включенных труб.

Высокие скорости газов препятствуют быстрому загрязнению поверхностей нагрева золой и сажей, а высокие скорости воды в трубах обеспечивают надежное охлаждение металла и, кроме того, замедляют процесс образования и отложения накипи на внутренней поверхности труб. После топочной камеры дымовые газы направляются в газоход 7 переменного сечения, которое обеспечивается установкой в нем перегородки 12 для сохранения относительно постоянных скоростей дымовых газов. Тепло дымовых газов отдается плотным конвективным пакетам 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТЕЛ СТАЛЬНОЙ СЕКЦИОННЫЙ ВОДОГРЕЙНЫЙ РАЗБОРНЫЙ | 2005 |

|

RU2287117C1 |

| Водогрейный котел | 2002 |

|

RU2219442C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2014 |

|

RU2566466C1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОТЕЛ СЖИГАНИЯ СЕРОВОДОРОДА (ВАРИАНТЫ) | 2010 |

|

RU2431776C1 |

| КОТЕЛ ВОДОГРЕЙНЫЙ ПРЯМОУГОЛЬНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2014 |

|

RU2563874C1 |

| КОТЕЛ ВОДОГРЕЙНЫЙ ПРЯМОУГОЛЬНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2014 |

|

RU2570954C1 |

| КОТЕЛ СТАЛЬНОЙ СЕКЦИОННЫЙ ВОДОГРЕЙНЫЙ, РАЗБИРАЕМЫЙ ИЗ ФРОНТА КОТЛА | 2005 |

|

RU2315918C2 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2011 |

|

RU2458290C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2001 |

|

RU2213307C2 |

| Водогрейный котел с пневматической топкой | 2017 |

|

RU2661438C1 |

Изобретение предназначено для нагрева воды и может быть использовано в энергетике. Котел содержит топку, включающую колосниковую решетку и топочные экраны, выполненные из стальных труб, систему подачи топлива и систему золоудаления, а также газоход, снабженный конвективными пакетами из стальных труб, каркас котла. Топка снабжена, по крайней мере, одним теплоотражающим экраном, установленным над колосниковой решеткой, который выполнен из огнеупорного материала в виде плит, размещенных сверху на стальной водоохлаждаемой трубной решетке, установленной относительно горизонтали под углом 0-60°. В нижней части топка снабжена зажигательным поясом, выполненным по периметру колосниковой решетки из огнеупорного материала. Газоход выполнен переменного сечения с возможностью сохранения постоянных скоростей дымовых газов, а топочные экраны выполнены из модулей, причем каркас котла выполнен из скрепленных между собой модулей топочных экранов. Изобретение обеспечивает повышение технико-экономических показателей котла. 3 з.п. ф-лы, 3 ил.

где Рэк - плотность топочных экранов;

S - шаг труб в топочном экране;

dн - наружный диаметр труб топочных экранов.

| Гусев Ю.Л | |||

| Основы проектирования котельных установок | |||

| - М.: Издательство литературы по строительству, 1967, с.55-57.RU 2133406 С1, 20.07.1999.RU 2105248 С1, 20.02.1998.RU 2117863 С1, 20.08.1998.RU 2194925 С1, 20.12.2002. |

Авторы

Даты

2004-10-20—Публикация

2002-12-25—Подача