Изобретение относится к технике магнитной обработки жидкости и может быть использовано при добыче нефти для магнитной обработки продукции нефтедобывающих скважин в осложненных условиях и вод при закачке через нагнетательные скважины в пласт для поддержания пластового давления при добыче нефти.

Известен способ закачки воды в нагнетательные скважины (патент РФ № 2075595, кл. Е 21 В 43/20, 43/25, опубл. 20.03.97, Бюл. № 8), заключающийся в обработке потока закачиваемой по трубопроводу воды импульсно-циклическим магнитным полем с помощью типовых блоков из последовательно установленных электромагнитов разной напряженности в каждом блоке. Недостатком способа является низкая эффективность способа из-за использования для каждого импульса-цикла отдельного блока электромагнита, при этом увеличиваются затраты на реализацию способа.

Наиболее близким к изобретению является устройство для магнитной обработки жидкости (A.c. № 865832, кл. С 02 F 1/48, опубл. 23.09.81, Бюл. № 35). Устройство представляет собой корпус (трубу) из диамагнитного материала и электромагнит в виде обмотки на корпус в несколько слоев со смещением фаз и блок питания и управления, включающий тиристорный преобразователь и схему управления тиристорным преобразователем. Обрабатываемая жидкость протекает внутри корпуса и оказывается под воздействием магнитного поля в течение времени нахождения жидкости в корпусе устройства. Недостатком устройства является невысокая эффективность обработки жидкости из-за недостаточности контакта жидкости с магнитным полем внутри корпуса. Магнитное поле пересекает поток жидкости только на торцевых участках обмотки на корпусе электромагнита, а между ними внутри корпуса направление магнитного поля совпадает с направлением движения жидкости, где низка степень воздействия магнитного поля на жидкость.

Задачей данного технического решения является повышение эффективности обработки жидкости в магнитном поле при минимальных затратах.

Поставленная задача решается тем, что устройство для магнитной обработки жидкости, содержащее корпус из диамагнитного материала и электромагнит, установленный снаружи корпуса в виде коаксиально размещенных обмоток, подключенных с учетом фаз, блоком питания и управления, согласно изобретению корпус внутри снабжен турбулизатором в виде неподвижных лопастных винтов из диамагнитного материала, которые размещены относительно друг друга в перевернутом положении.

Снабжение корпуса турбулизатором в виде неподвижных лопастных винтов из диамагнитного материала, которые размещены относительно друг друга в перевернутом положении, создает вращательное движение жидкости внутри корпуса в разных направлениях и позволяет обеспечить эффективную обработку жидкости магнитным полем при более короткой длине корпуса за счет дополнительной турбулизации потока и создания направления жидкости поперек направления магнитного поля.

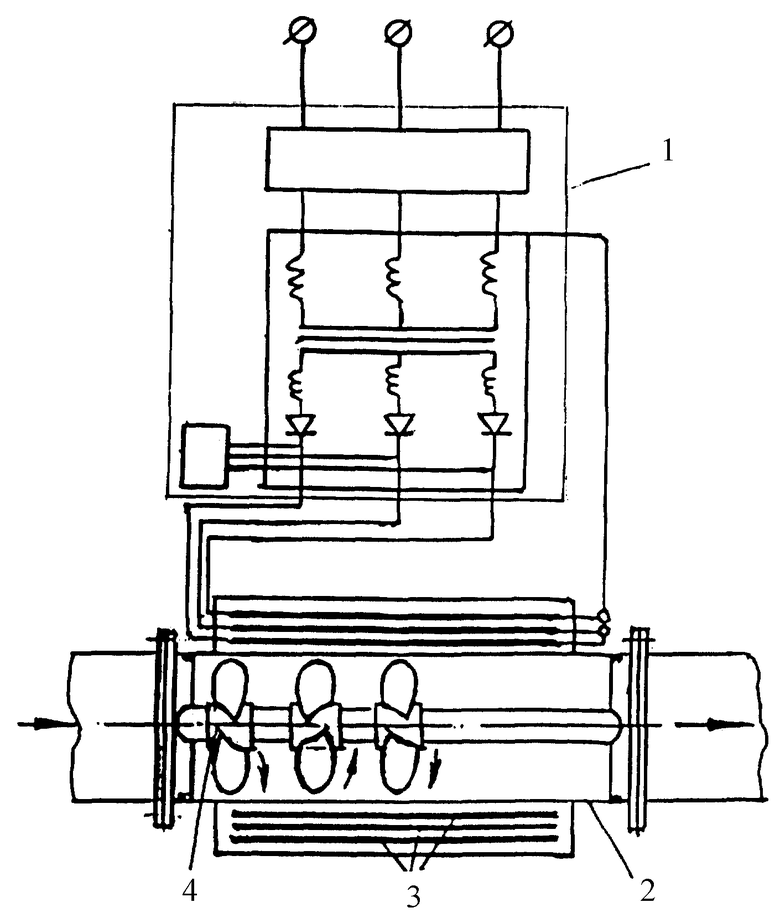

Схема устройства приведена на чертеже.

Устройство содержит блок питания и управления 1, корпус из диамагнитного материала 2, электромагнит 3, состоящий из многослойной обмотки, турбулизатор 4 из диамагнитного материала внутри корпуса.

Устройство работает следующим образом.

Устройство размещается на трубопроводе, по которому транспортируется жидкость, подлежащая магнитной обработке, так, чтобы жидкость протекала через корпус 2 из диамагнитного материала. После монтажа устройства на объекте блок питания и управления 1 подключается к электрической сети. Блок управления позволяет регулировать режим работы устройства по напряженности магнитного поля, частоте и величине импульса. Для эффективной обработки жидкости необходимо создать определенную напряженность магнитного поля заданной частоты и воздействовать на жидкость в течение определенного времени, т.е. воздействовать на каждый элемент жидкости переменным магнитным полем достаточное число раз и при разных положениях в пространстве. Выбор режима работы устройства осуществляется с учетом свойств обрабатываемой жидкости, поставленной задачей с целью получения максимального эффекта от обработки жидкости магнитным полем. При этом при низких частотах электрического тока достигается необходимое увеличение времени воздействия импульса переменного магнитного поля. А многократность таких воздействий зависит от длины пути и времени нахождения жидкости в магнитном поле, эффективная обработка жидкости может быть достигнута при многократном воздействии импульса переменного магнитного поля при максимально продолжительном воздействии каждого импульса.

При низких частотах для многократного воздействия импульсами переменного поля требуется увеличение пути движения жидкости в электромагнитном поле. Размещение турбулизатора 4 внутри корпуса 2 обеспечивает увеличение пути движения жидкости внутри корпуса электромагнита 3. Каждый неподвижный лопастной винт турбулизатора 4 увеличивает путь движения жидкости и создает движение жидкости поперек линий магнитного поля за счет вращательного движения жидкости внутри корпуса. А лопастные винты установлены так, чтобы они создавали вращательное движение в противоположных направлениях. Такое размещение неподвижных лопастных винтов обеспечивает высокую турбулизацию потока жидкости при наименьшем гидравлическом сопротивлении. Высокая турбулизация потока жидкости позволяет обработать каждый элемент жидкости под разным углом к магнитному полю и достигать высокой эффективности магнитной обработки высоковязких жидкостей при минимальных затратах.

Размещение турбулизатора в виде неподвижных лопастных винтов относительно друг друга в перевернутом положении позволяет получить такой же эффект при длине корпуса электромагнита в 1,5-3 раза меньше, чем при отсутствии такого турбулизатора внутри корпуса электромагнита, что значительно уменьшает затраты на устройство для магнитной обработки жидкости.

Таким образом, использование турбулизатора внутри корпуса электромагнита позволяет решить поставленную задачу повышения эффективности обработки жидкости в магнитном поле при минимальных затратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2012 |

|

RU2490214C1 |

| Способ комбинированного обезвоживания стойких водонефтяных эмульсий | 2020 |

|

RU2745993C1 |

| СПОСОБ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311942C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПЕРЕМЕШИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2045194C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ И СМЕШЕНИЯ РЕАГЕНТА В СКВАЖИНЕ | 2004 |

|

RU2260110C1 |

| Устройство для магнитной обработки жидкости | 1980 |

|

SU865832A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОГО ТОПЛИВА В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2269025C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2539653C1 |

| МАГНИТНЫЙ ФИЛЬТР | 1992 |

|

RU2072884C1 |

| Устройство для электромагнитной обработки жидкости | 1987 |

|

SU1623965A1 |

Изобретение относится к магнитной обработке жидкости и может использоваться в нефтяной промышленности при добыче, сборе и подготовке нефти и воды на промыслах. Устройство содержит корпус, снаружи которого установлен электромагнит в виде коаксиальных обмоток. В корпусе установлен турбулизатор в виде неподвижных лопастных винтов из диамагнитного материала, размещенных в перевернутом положении друг к другу. Технический результат состоит в повышении эффективности обработки жидкости. 1 ил.

Устройство для магнитной обработки жидкости, включающее корпус из диамагнитного материала и электромагнит, установленный снаружи корпуса в виде коаксиально размещенных обмоток, подключенных с учетом фаз, блока питания и управления, отличающееся тем, что корпус внутри снабжен турбулизатором в виде неподвижных лопастных винтов из диамагнитного материала, которые размещены относительно друг друга в перевернутом положении.

| Устройство для магнитной обработки жидкости | 1980 |

|

SU865832A1 |

| БИБЛИОТЕКА i | 0 |

|

SU362791A1 |

| Устройство для магнитной обработки жидкости | 1983 |

|

SU1403007A1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 1998 |

|

RU2136606C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2000 |

|

RU2180894C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5529688 А, 25.06.1996. | |||

Авторы

Даты

2004-10-27—Публикация

2003-12-16—Подача