Изобретение относится к гидромашиностроению и может быть использовано в нефтедобывающей промышленности, в частности при создании установок погружных, преимущественно центробежных и винтовых, насосов для защиты насоса от проникновения в него шлама, оседающего при остановке насоса.

Известна установка погружного насоса, описанная в патенте RU 2135836 С1, 27.08.1999, F 04 D 13/10, содержащая насос, колонну насосно-компрессорных труб и шламоулавливающее устройство, включающее в себя шламовую трубу, расположенную внутри колонны насосно-компрессорных труб, кольцевую заглушку, закрепленную в отверстии насосно-компрессорной трубы с образованием кольцевой камеры между внутренней стенкой насосно-компрессорной трубы и внешней стенкой шламовой трубы, в центральном отверстии кольцевой заглушки установлена шламовая труба. Кольцевая заглушка снабжена присоединительным фланцем для присоединения шламоулавливающего устройства к корпусу обратного клапана. На верхнем конце шламовой трубы установлен обратный клапан.

Основным недостатком описанного устройства является отсутствие возможности вымывания шлама оседающего в кольцевой камере при остановке насоса, что приведет к затруднениям при пуске насоса после его повторной остановки.

Известна установка погружного насоса (см. авторское свидетельство SU 439594 А, 31.05.1975, Е 21 В 43/08), содержащая колонну насосно-компрессорных труб и шламоулавливающее устройство, включающее в себя шламовую трубу в виде витой пружины, расположенную внутри колонны насосно-компрессорных труб. Внутри колонны насосно-компрессорных труб установлена кольцевая заглушка с образованием кольцевой камеры между внутренней стенкой насосно-компрессорной трубы и внешней стенкой шламовой трубы. Наружная поверхность кольцевой заглушки выполнена с буртиком, размещенным в зазоре, образованном между обращенными друг к другу торцевыми поверхностями двух насосно-компрессорных труб. Во внутреннем отверстии кольцевой заглушки закреплена шламовая труба. На верхнем конце шламовой трубы установлен обратный клапан.

Описанная конструкция позволяет обеспечить вымывание шлама, оседающего в кольцевой камере, с помощью пластовой жидкости, поступающей в кольцевую камеру через щели между витками пружины, возникающие при смещении верхнего конца шламовой трубы под действием откачиваемой среды после повторного запуска насоса. Однако в результате застревания частиц шлама между витками пружины и эрозионного износа пружины не будет происходить полного закрытия щелей между витками при остановке насоса, что приведет к попаданию шлама внутрь насоса и соответственно снижению его надежности и долговечности.

Наиболее близким аналогом (прототипом) заявленного изобретения является установка погружного насоса, описанная в патенте RU 2140575 С1, 27.10.1999, F 04 D 13/10, содержащая насос, колонну насосно-компрессорных труб и шламоулавливающее устройство, содержащее шламовую трубу, расположенную внутри колонны насосно-компрессорных труб. Шламовая труба закрыта со стороны ее верхнего конца, а кольцевой зазор между внешней стенкой шламовой трубы и внутренней стенкой соответствующей трубы колонны насосно-компрессорных труб закрыт со стороны нижнего конца шламовой трубы с образованием кольцевой камеры. В стенке шламовой трубы выполнены сквозные отверстия, образующие три горизонтальных ряда, в которых отверстия приближенно равномерно распределены по окружности шламовой трубы, расположенные выше расчетного уровня скопления шлама в кольцевой камере при остановке насоса.

Основным недостатком прототипа является отсутствие возможности вымывания шлама, оседающего в кольцевой камере при остановке насоса.

Таким образом, задача, на решение которой направлено настоящее изобретение, состоит в создании установок погружных центробежных и винтовых насосов, защищенных от проникновения внутрь насоса шлама, оседающего в колонне насосно-компрессорных труб при остановке насоса.

Технический результат, достигаемый при реализации изобретения, заключается в повышении надежности и долговечности установки погружного насоса за счет обеспечения возможности вымывания шлама, оседающего в шламоулавливающем устройстве при остановке насоса.

Установка погружного насоса согласно изобретенению содержит насос, колонну насосно-компрессорных труб и шламоулавливающее устройство, содержащее шламовую трубу, расположенную внутри колонны насосно-компрессорных труб, при этом шламовая труба закрыта со стороны ее верхнего конца, а кольцевой зазор между внешней стенкой шламовой трубы и внутренней стенкой соответствующей трубы колонны насосно-компрессорных труб закрыт со стороны нижнего конца шламовой трубы с образованием кольцевой камеры, которая сообщена с внутренним отверстием шламовой трубы посредством сквозных отверстий, выполненных в стенке шламовой трубы и образующих, по меньшей мере, три ряда, в которых отверстия приближенно равномерно распределены по окружности шламовой трубы, причем, по меньшей мере, один ряд отверстий расположен ниже расчетного уровня скопления шлама в кольцевой камере при остановке насоса.

Кроме того, в частном случае реализации изобретения, по меньшей мере, часть отверстий может представлять собой вертикальную прорезь в стенке шламовой трубы.

Кроме того, в частном случае реализации изобретения отверстия в каждом ряду могут иметь одинаковую площадь проходного сечения.

Кроме того, в частном случае реализации изобретения общая площадь проходного сечения всех отверстий может быть равна или превышать площадь внутреннего отверстия шламовой трубы.

Кроме того, в частном случае реализации изобретения общая площадь проходного сечения отверстий каждого ряда может уменьшаться от верхнего ряда отверстий к нижнему.

Кроме, того, в частном случае реализации изобретения ряды отверстий могут быть расположены на одинаковом расстоянии друг от друга.

Кроме того, в частном случае реализации изобретения расстояние между рядами отверстий может уменьшаться от верхнего ряда отверстий к нижнему.

Кроме того, в частном случае реализации изобретения отверстия в каждом ряду могут находиться на одном уровне.

Кроме того, в частном случае реализации изобретения отверстия в каждом ряду могут находиться на, по меньшей мере, двух уровнях.

Кроме того, в частном случае реализации изобретения в колонне насосно-компрессорных труб могут быть последовательно установлены, по меньшей мере, два шламоулавливающих устройства, расположенных на заданном расстоянии друг от друга, определяемом в зависимости от содержания шлама в откачиваемой среде.

Кроме того, в частном случае реализации изобретения две трубы колонны насосно-компрессорных труб могут быть соединены с помощью муфты с образованием зазора между их обращенными друг к другу торцевыми поверхностями, при этом внутри колонны насосно-компрессорных труб должна быть установлена кольцевая заглушка, наружная поверхность которой выполнена с буртиком, размещенным в указанном зазоре с упором на верхнюю торцевую поверхность нижней из упомянутых насосно-компрессорных труб, в центральном отверстии кольцевой заглушки должна быть закреплена шламовая труба, а на верхнем конце верхней из упомянутых насосно-компрессорных труб должен быть установлен сливной клапан.

Кроме того, в частном случае реализации изобретения в центральном отверстии корпуса обратного клапана может быть размещена установочная втулка, закрепленная таким образом, чтобы исключить возможность ее осевого перемещения в нижнем направлении, и кольцевая заглушка, наружная поверхность которой выполнена с буртиком, опирающимся на верхнюю торцевую поверхность установочной втулки, в центральном отверстии кольцевой заглушки должна быть закреплена шламовая труба, при этом на верхнем конце нижней трубы колонны насосно-компрессорных труб должен быть установлен сливной клапан.

Кроме того, в частном случае реализации изобретения в отверстии шламовой трубы может быть установлена цилиндрическая заглушка, наружная поверхность которой выполнена с буртиком, опирающимся на верхний торец шламовой трубы.

Кроме того, в частном случае реализации изобретения в части цилиндрической заглушки, выступающей над верхним торцом шламовой трубы, могут быть закреплены два ограничительных стержня, расположенных перпендикулярно друг другу и продольной оси шламовой трубы, таким образом, что концы каждого из стержней расположены вблизи внутренней стенки трубы колонны насосно-компрессорных труб.

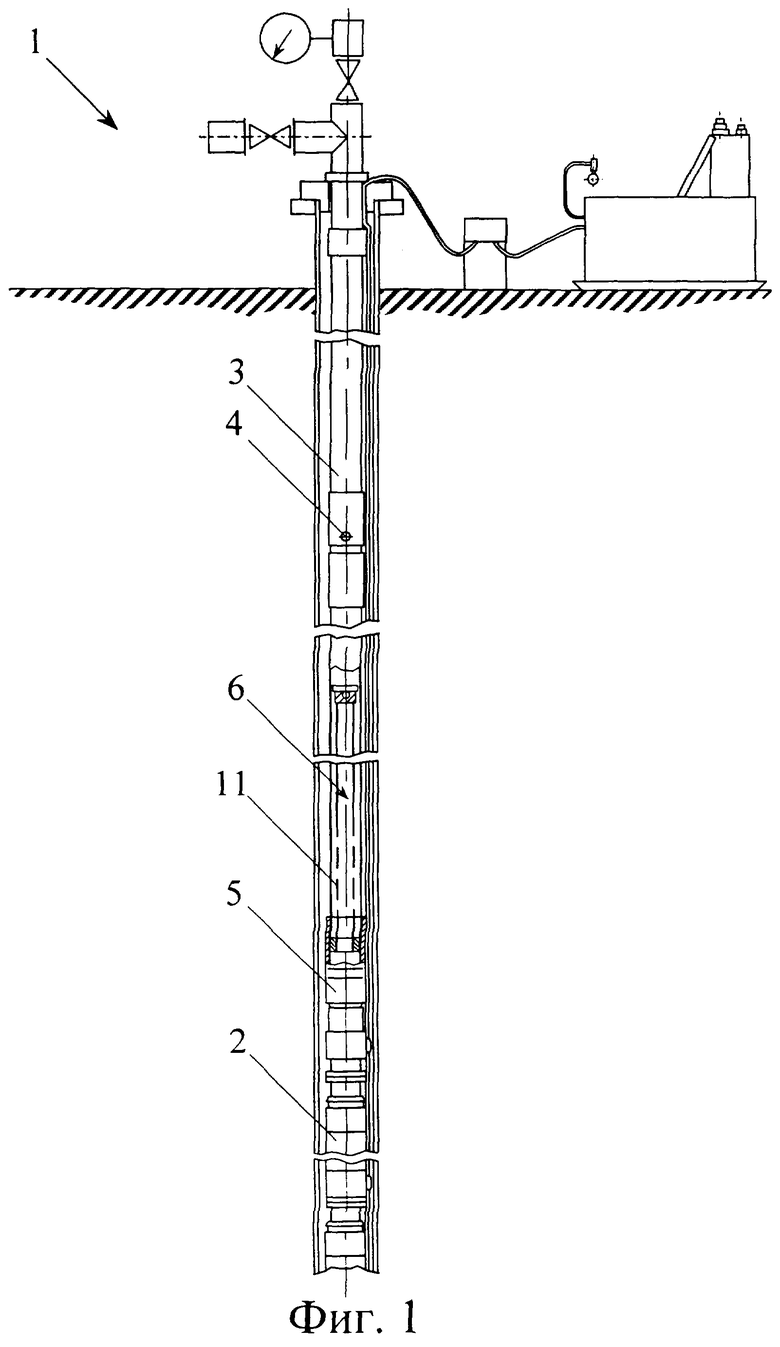

На Фиг.1 изображена схема размещения шламоулавливающего устройства, при его установке на корпусе обратного клапана.

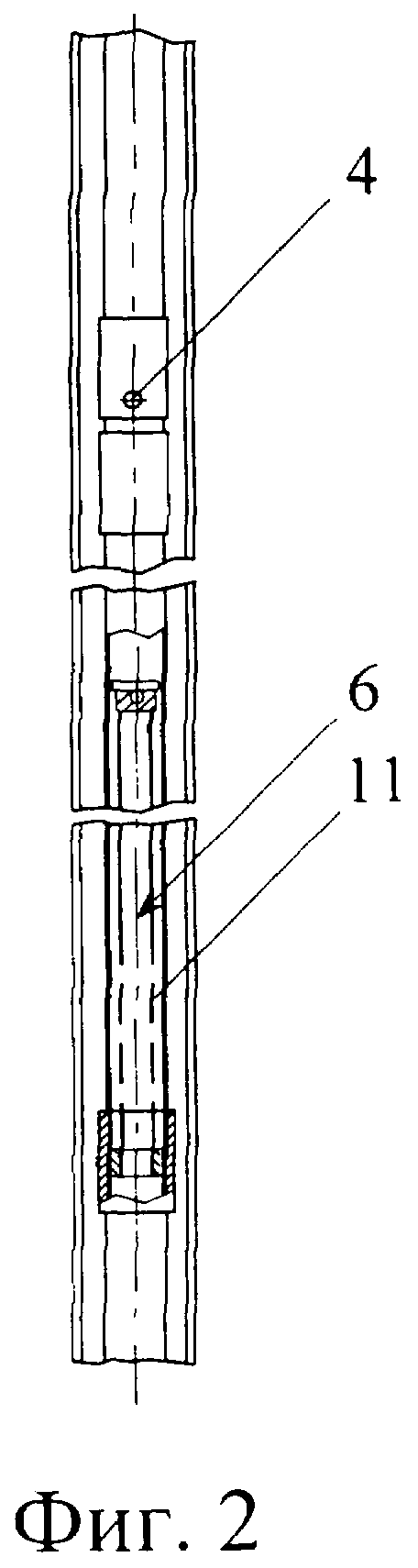

На Фиг.2 изображена схема размещения одного из шламоулавливающих устройств, при их поинтервальной установке в колонне насосно-компрессорных труб.

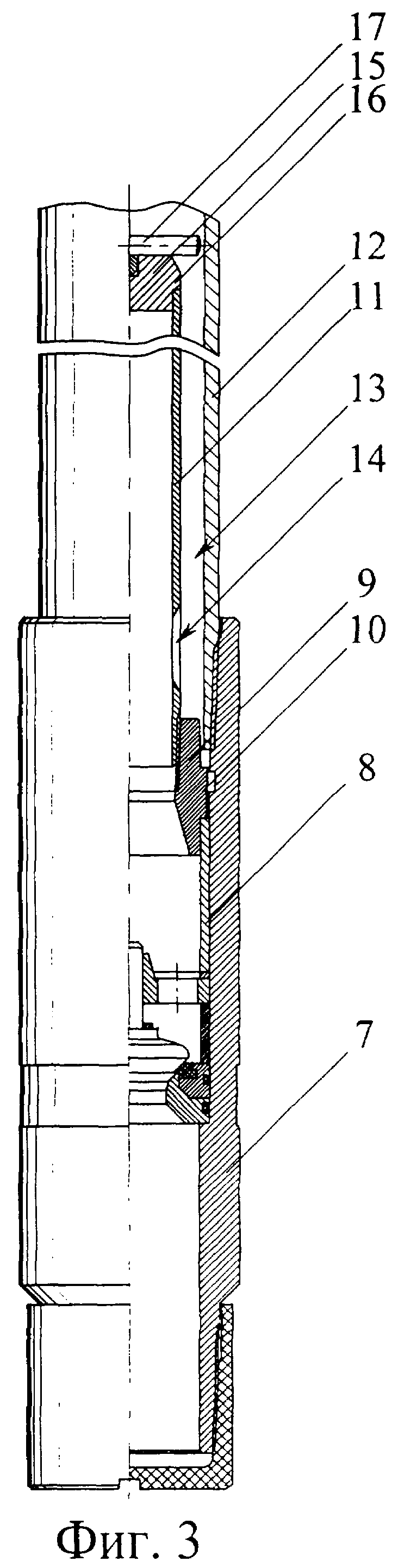

На Фиг.3 изображен первый вариант выполнения шламоулавливающего устройства.

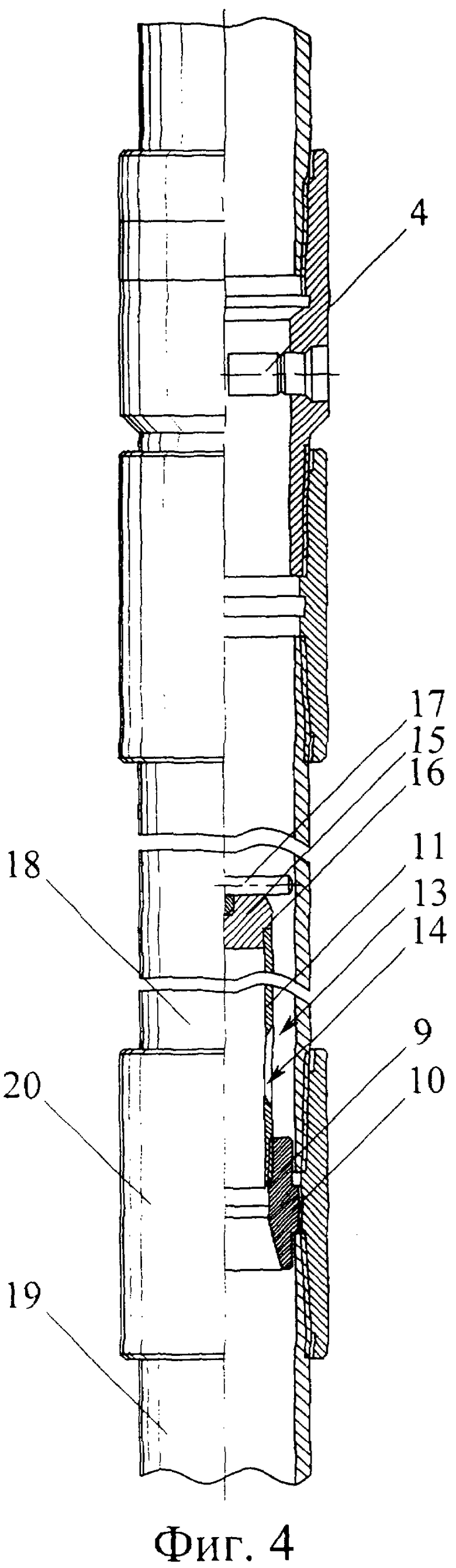

На Фиг.4 изображен второй вариант выполнения шламоулавливающего устройства.

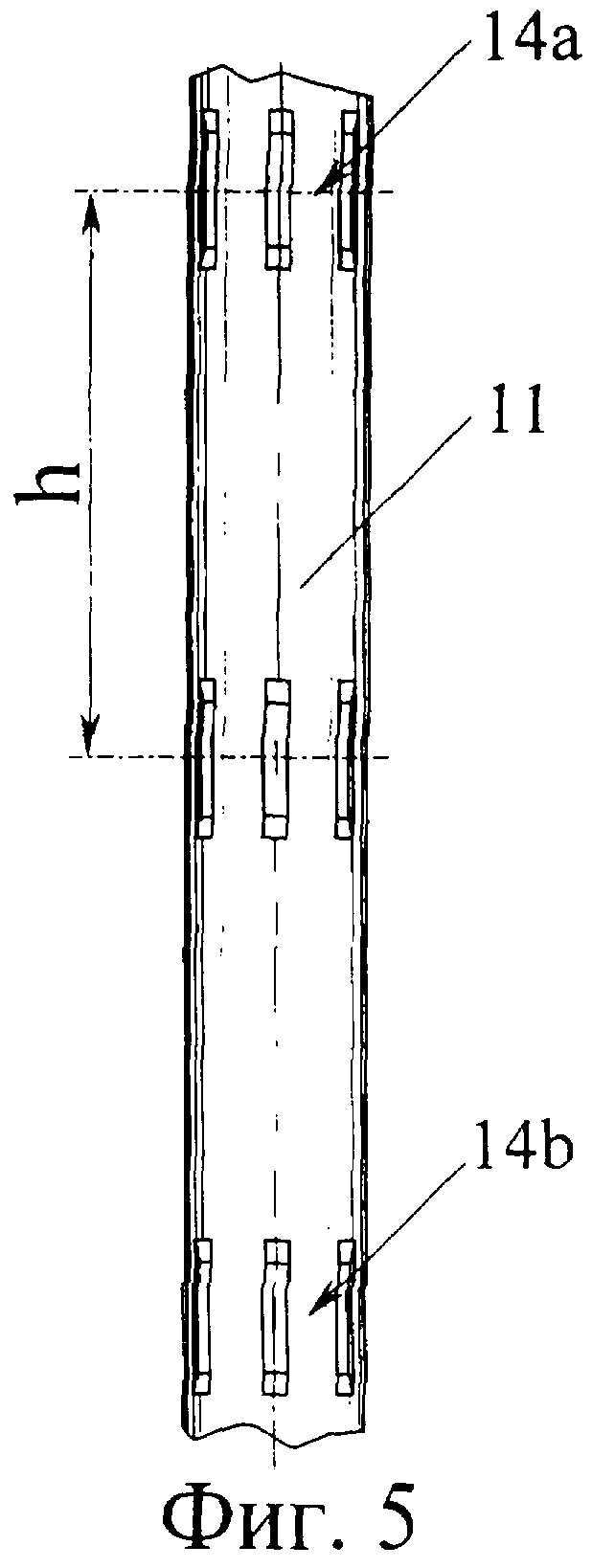

На Фиг.5 изображена часть шламовой трубы с отверстиями.

Установка погружного центробежного насоса 1 содержит последовательно соединенные секции насоса 2 и электродвигателя (на чертежах не показаны), колонну насосно-компрессорных труб 3, сливной 4 и обратный 5 клапаны, а также шламоулавливающее устройство 6.

В центральном отверстии корпуса 7 обратного клапана 5 размещена установочная втулка 8, опирающаяся на неподвижную деталь обратного клапана, и кольцевая заглушка 9, наружная поверхность которой выполнена с буртиком 10, опирающимся на верхнюю торцевую поверхность установочной втулки 8. В центральном отверстии кольцевой заглушки 9 закреплена нижняя часть шламовой трубы 11 шламоулавливающего устройства 6, при этом кольцевая заглушка закрывает кольцевой зазор между внешней стенкой шламовой трубы 11 и внутренней стенкой корпуса 7 обратного клапана и нижней трубы 12 колонны насосно-компрессорных труб 3, закрепленной в центральном отверстии корпуса обратного клапана. При этом образуется кольцевая камера 13 для оседания шлама. Возможность вертикального перемещения заглушки 9 со шламовой трубой 11, происходящего под действием откачивающей среды при пуске насоса, ограничена нижней торцевой поверхностью насосно-компрессорной трубы 12, в которую упирается буртик 10 при смещении заглушки.

Кольцевая камера 13 сообщена с внутренним отверстием шламовой трубы 11 посредством сквозных отверстий 14 в виде вертикальных прорезей, выполненных в стенке шламовой трубы и образующих три ряда, в которых отверстия приближенно равномерно распределены по окружности шламовой трубы. Верхний ряд отверстий 14а расположен вблизи расчетного уровня скопления шлама в кольцевой камере при остановке насоса, а нижний ряд отверстий 14b расположен вблизи кольцевой заглушки 9, что позволяет обеспечить полное вымывание шлама, оседающего в кольцевой камере 13 при остановке насоса. Вымывание шлама происходит после повторного запуска насоса под действием пластовой жидкости, проходящей через отверстия 14. Расчетный уровень скопления шлама определяют исходя из известного для конкретной скважины содержания механических примесей в откачиваемой среде и объема кольцевой камеры. При повышенном содержании механических примесей в откачиваемой среде количество отверстий может быть увеличено путем выполнения дополнительных рядов отверстий на свободной части шламовой трубы.

Общая площадь проходного сечения всех отверстий 14 равна или превышает площадь внутреннего отверстия шламовой трубы 11, что обеспечивает необходимый расход жидкости через отверстия. Расстояние между рядами отверстий h и общая площадь проходного сечения отверстий каждого ряда может уменьшаться от верхнего ряда отверстий к нижнему, при этом скорость истечения жидкости из нижних отверстий будет превышать скорость истечения из верхних. Это облегчает размывание наиболее плотных нижних слоев шлама. Все отверстия в каждом ряду могут иметь одинаковую площадь проходного сечения и располагаться на одном уровне для обеспечения равномерного вымывания шлама со всех сторон шламовой трубы, однако возможно выполнение шламовой трубы с различными сочетаниями формы, размеров и расположения отверстий в одном ряду и в разных рядах.

Шламовая труба 11 закрыта со стороны ее верхнего конца с помощью цилиндрической заглушки 15, установленной в отверстии шламовой трубы. Наружная поверхность заглушки выполнена с буртиком 16, опирающимся на верхний торец шламовой трубы. В части цилиндрической заглушки, выступающей над верхним торцом шламовой трубы, закреплены два ограничительных стержня 17, расположенных перпендикулярно друг другу и продольной оси шламовой трубы, таким образом, что концы каждого из стержней расположены вблизи внутренней стенки насосно-компрессорной трубы. Стержни 17 выполняют функцию ограничителя радиальных перемещений верхнего конца шламовой трубы 11.

На верхнем конце нижней насосно-компрессорной трубы 12 установлен сливной клапан 4.

При повышенном содержании механических примесей в откачиваемой среде возможно также использование нескольких шламоулавливающих устройств 6, расположенных в колонне насосно-компрессорных труб 3 с интервалом, определяемом в зависимости от конкретного содержания механических примесей в откачиваемой среде, в частности при содержании примесей от 2 до 4 г/л рекомендуемый интервал установки шламоулавливающих устройств составляет приближенно 400...500 м. При поинтервальной установке шламоулавливающих устройств две соответствующие насосно-компрессорные трубы 18 и 19 соединяют с помощью муфты 20 с образованием зазора между обращенными друг к другу торцевыми поверхностями, а буртик 10 размещают в указанном зазоре с упором на верхнюю торцевую поверхность нижней из упомянутых насосно-компрессорных труб 19. Вертикальное перемещение заглушки 9 со шламовой трубой 11 в этом случае будет ограничено нижней торцевой поверхностью верхней из двух насосно-компрессорных труб 18. При этом на верхнем конце верхней насосно-компрессорной трубы 18 должен быть установлен сливной клапан 4, обеспечивающий возможность слива объема пластовой жидкости, находящегося в колонне над каждым шламоулавливающем устройством 6.

Устройство работает следующим образом.

После выключения электродвигателя и остановки насоса механические примеси, содержащиеся в откачиваемой среде, находящейся в колонне насосно-компрессорных труб 3, начинают оседать под действием собственного веса, скапливаясь в кольцевой камере 13 шламоулавливающего устройства 6. При повторном пуске насоса откачиваемая среда открывает обратный клапан 5 и попадает внутрь шламовой трубы 11. Так как отверстия 14 закрыты скопившемся шламом, пуск насоса происходит при пулевой подаче, что существенно уменьшает перегрузку электродвигателя насоса. Когда давление в шламовой трубе достигает величины, достаточной для вытеснения шлама, находящегося над верхними отверстиями 14а, откачиваемая среда начинает выходить через них, попадая в кольцевую камеру 13, а из нее в колонну насосно-компрессорных труб 3. При этом за счет движения откачиваемой среды происходит вымывание шлама из кольцевой камеры 13, обеспечивающее открытие следующего ряда отверстий и этот процесс продолжается вплоть до полного вымывания шлама. Откачиваемая среда, проходя вдоль свободного конца шламовой трубы, вызывает ее вибрацию, амплитуда которой ограничена стержнями 17, что обеспечивает разрыхление находящегося в кольцевой камере шлама и облегчает его вымывание.

Уровень расположения верхнего ряда отверстий может регулироваться в зависимости от конкретных условий эксплуатации непосредственно на промысле путем выполнения в свободной части шламовой трубы дополнительных отверстий перед первым спуском погружного насоса в скважину или во время планового ремонта. Количество, расположение и проходное сечение дополнительных отверстий определяют исходя из точного содержания механических примесей в откачиваемой среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шламосборник | 2016 |

|

RU2651658C2 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ ВЫСОКОНАПОРНЫЙ ЭЛЕКТРОНАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИН | 1997 |

|

RU2140575C1 |

| Шламоуловитель надпакерный | 2020 |

|

RU2736741C1 |

| ПОГРУЖНОЙ ОДНОВИНТОВОЙ НАСОС ДЛЯ ДОБЫЧИ НЕФТИ | 2003 |

|

RU2256819C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 2014 |

|

RU2559206C1 |

| НАКОПИТЕЛЬ ШЛАМА | 2010 |

|

RU2447263C1 |

| ПОГРУЖНОЙ НАСОС С ОЧИЩАЕМЫМ В СКВАЖИНЕ ФИЛЬТРОМ | 2010 |

|

RU2415253C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ПРОДУКТИВНОСТИ ДОБЫВАЮЩИХ И ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2000 |

|

RU2184837C1 |

| Устройство для эксплуатации глубоких скважин | 1980 |

|

SU941544A1 |

| Шламоуловитель для погружного центробежного насоса | 2023 |

|

RU2815994C1 |

Изобретение относится к гидромашиностроению и может быть использовано в нефтедобывающей промышленности при создании установок погружных, преимущественно центробежных и винтовых, насосов для защиты от проникновения в них шлама, оседающего при остановке насоса. Установка погружного насоса содержит насос, колонну насосно-компрессорных труб и шламоулавливающее устройство (ШУ). ШУ содержит шламовую трубу (ШТ), расположенную внутри колонны насосно-компрессорных труб с образованием кольцевой камеры (КК). КК сообщена с внутренним отверстием ШТ посредством сквозных отверстий, выполненных в стенке ШТ и образующих, по меньшей мере, три ряда, в которых отверстия приближенно равномерно распределены по окружности ШТ. По меньшей мере, один ряд отверстий расположен ниже расчетного уровня скопления шлама в КК при остановке насоса. Изобретение направлено на повышение надежности и долговечности установки погружного насоса за счет обеспечения возможности вымывания шлама, оседающего в ШУ при остановке насоса. 13 з.п. ф-лы, 5 ил.

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ ВЫСОКОНАПОРНЫЙ ЭЛЕКТРОНАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИН | 1997 |

|

RU2140575C1 |

| Устройство для предотвращения попадания песка в электропогружной центробежный насос | 1970 |

|

SU439594A1 |

| Клапанный механизм скважинного насоса | 1983 |

|

SU1125409A1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА СО ШЛАМОУЛОВИТЕЛЕМ | 1998 |

|

RU2135836C1 |

| US 4422469 A, 27.12.1979. | |||

Авторы

Даты

2004-11-10—Публикация

2002-12-03—Подача