Изобретение относится к цветной металлургии, в частности к устройствам для получения губчатого титана магниетермическим восстановлением тетрахлорида титана.

Известно устройство для получения губчатого титана (кн. Байбеков М.К., Попов В.Д., Чепрасов И.М. Магниетермическое производство губчатого титана. М.: Металлургия. - 1984. - С.33-35), включающее аппарат восстановления, выполненный в виде реторты со сливным устройством и с крышкой, на которой размещены патрубки для заливки магния, подачи тетрахлорида титана и аргона. Заливку магния в аппарат осуществляют через воронку вакуумным ковшом со сливным патрубком.

Недостатком данного устройства является снижение качества губчатого титана из-за насыщения губки газами, поступающими из воздуха через неплотности соединения аппарата и ковша при заливке магния и стравливания аргона из аппарата.

Известно устройство для получения губчатого титана (кн. Металлургия титана. - Малыпин В.М., Завадовская В.Н., Пампушко Н.А.: Учебник для техникумов. - М.: Металлургия, 1991. - С.126-135), по количеству общих признаков принятое за ближайший аналог-прототип. Устройство включает аппарат восстановления, состоящий из реторты со сливным устройством, герметичной крышки, на которой размещены патрубки для подачи тетрахлорида титана, аргона и патрубок для заливки магния, компенсирующее устройство и вакуум-ковш, снабженный штуцером для подачи аргона и сливной трубой и установленный на компенсирующем устройстве.

Недостатком данного устройства является трудоемкость обслуживания из-за совмещения фланцев при монтаже, заклинивания задвижки и неустойчивой установки вакуум-ковша на аппарат, что приводит к повышению длительности операции заливки магния в аппарат и тем самым к снижению производительности процесса получения губчатого титана. Кроме того, через фланцевые соединения, линии для подачи аргона и задвижку происходит подсос воздуха, что приводит к снижению качества губчатого титана из-за насыщения губки газами, поступающими с воздухом через указанные выше неплотности.

Технический результат направлен на снижение указанных недостатков и направлен на повышение надежности конструкции, устойчивости устройства при заливке магния в аппарат, что позволит повысить производительность заливки магния в аппарат, снижение загазованности атмосферы при заливке магния в аппарат.

Технический результат достигается тем, что предложено устройство для получения губчатого титана, включающее аппарат восстановления, состоящий из реторты со сливным устройством, герметичной крышки, на которой размещены патрубки для подачи тетрахлорида титана, аргона и патрубок для заливки магния, компенсирующее устройство и вакуум-ковш, снабженный штуцером для подачи аргона и сливной трубой и установленный на компенсирующем устройстве, новым в устройстве является то, что оно дополнительно снабжено съемной опорой, установленной на патрубок для заливки магния и выполненной в виде сферического соединения, и жестко приваренным снизу кольцом, установленным в патрубке для заливки магния, компенсирующее устройство размещено на съемной опоре и установлено в патрубок для заливки магния, при этом оно выполнено в виде пружины и проходящей через нее трубы, расположенной соосно опоре и выполненной с конусом в ее верхней части и фланцем, упирающимся на пружину, сливная труба вакуум-ковша размещена в конусе трубы, а патрубок для подачи аргона в аппарат соединен со штуцером для подачи аргона в вакуум-ковш. Кроме того, диаметр кольца меньше диаметра патрубка для заливки магния.

Установка трубы на дополнительной опоре, размещенной на патрубке для заливки магния и выполненной в виде сферического соединения, создает прочное герметичное соединение, позволяет создать устойчивость соединения, что приводит к повышению срока службы устройства и устраняет загазованность в цехе во время заливки магния.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве для получения губчатого титана, изложенных в пунктах формулы изобретения.

Следовательно, заявленное изобретение соответствует условию “новизна”. Для проверки соответствия заявленного изобретения условию “изобретательский уровень” заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразования для достижения технического результата. Следовательно, заявленное изобретение соответствует условию “изобретательский уровень”.

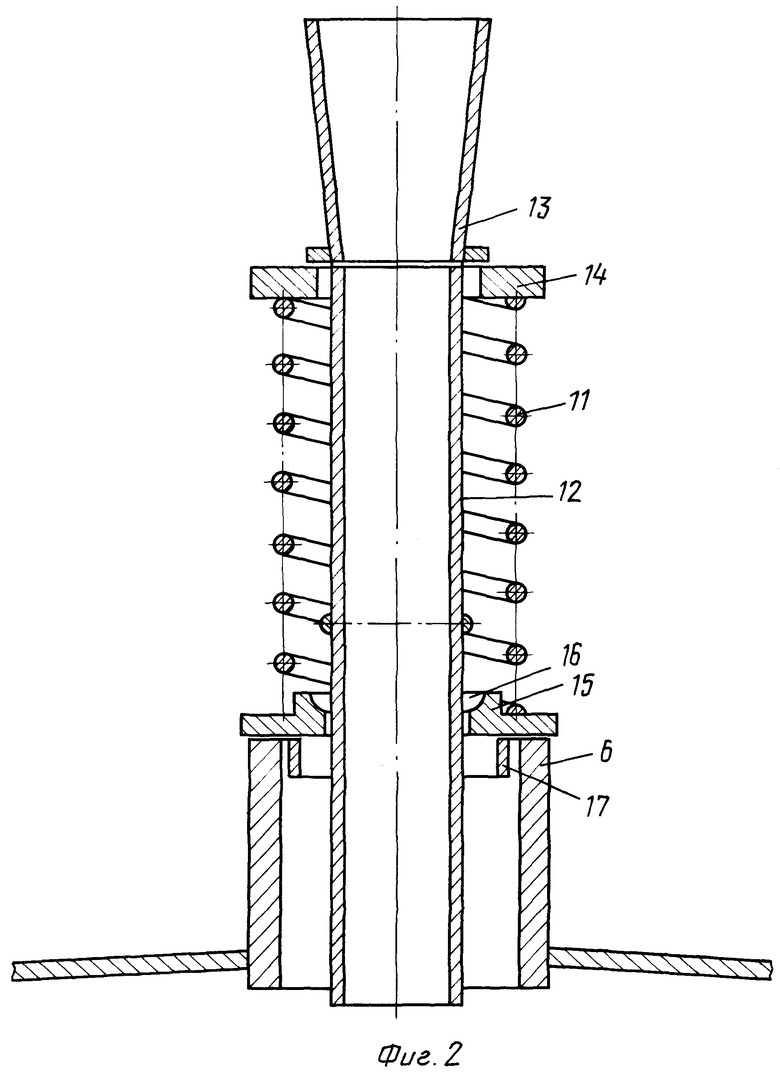

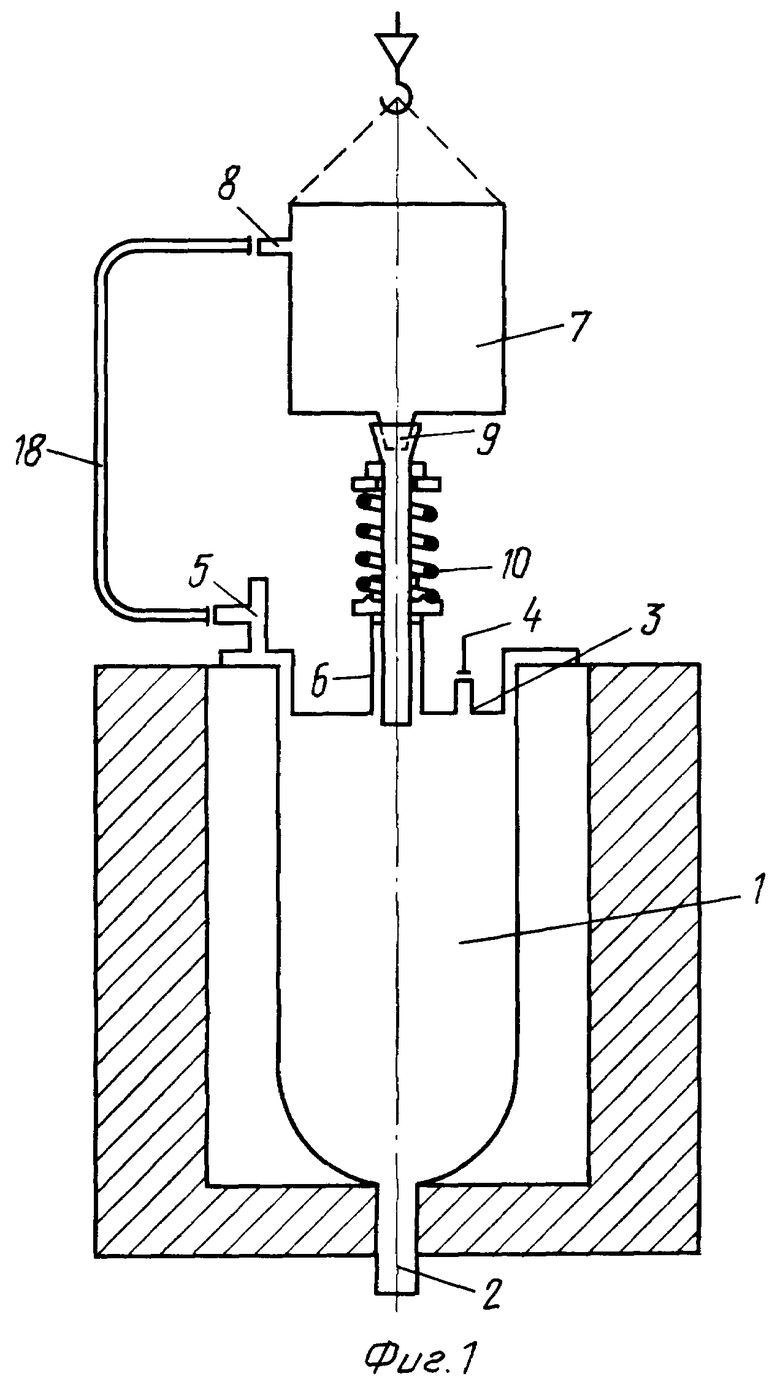

На фиг.1 показано устройство для получения губчатого титана, на фиг.2 - компенсирующее устройство с опорой, установленной на патрубок для заливки магния.

Устройство для получения губчатого титана состоит из аппарата восстановления 1, выполненного в виде реторты со сливным устройством 2, реторта закрыта герметичной крышкой 3 с патрубком для подачи тетрахлорида титана 4, патрубком для аргона 5, патрубком для заливки магния 6, из вакуум-ковша 7 со штуцером 8 для подачи аргона и сливной трубы 9. Вакуум-ковш установлен на компенсирующее устройство 10, выполненное в виде пружины 11, через которую проходит труба 12 с конусом 13 и фланцем 14. Съемная опора 15, установленная на патрубке для заливки магния, выполнена в виде сферического соединения 16, которое снабжено кольцом 17, которое входит в патрубок крышки. Патрубок для аргона 5 соединен со штуцером 8 вакуум-ковша с помощью линии 18.

Монтаж устройства для заливки магния в аппарат восстановления осуществляют последовательно. Предварительно готовят компенсирующее устройство 10. Для чего к трубе 12 приваривают сверху воронку в виде конуса 13 диаметром 100 мм и фланец 14, пружину 11 устанавливают соосно на трубу 12 диаметром 80 мм и закрепляют под фланцем 14. Опору 15 готовят в виде сферического соединения 16, снизу приваривают кольцо 17, диаметр которого меньше диаметра патрубка 6 для заливки магния. Вакуум-ковш 7, заполненный расплавленным магнием, с помощью сливной трубы 9 устанавливают в конус 13 трубы 12 компенсирующего устройства 10. Трубу 12 компенсирующего устройства 10 пропускают соосно через съемную опору 15 и устанавливают в патрубок 6 для заливки магния ниже крышки 3 аппарата восстановления 1. Патрубок 5 для подачи и вывода аргона соединяют с помощью линии 18 со штуцером 8 для подачи аргона в вакуум-ковш 7.

Пример работы устройства.

Предварительно собранный аппарат восстановления 1, состоящий из реторты 2 со сливным устройством 2, крышки 3 с патрубком 4 для подачи тетрахлорида титана, с патрубком 5 для подачи аргона и патрубком 6 для заливки магния, проверяют на герметичность путем откачки воздуха из аппарата 1 вакуумными насосами и последующим измерением остаточного давления в аппарате, устанавливают в печь, включают нагреватели печи, при температуре 400-500°С в аппарат задают аргон, монтируют сливное устройство и после расплавления конденсата производят первый слив соли. После слива в аппарат начинают наливать магний из вакуум-ковша 7 в количестве 6-8 тонн, и поддерживают избыточное давление в вакуум-ковше и в аппарате не более 39,2 кПа путем сообщения объемов вакуум-ковша и аппарата через линию 18. Магний заливают при температуре не менее 750°С. Вакуум-ковш 7 со штуцером для подачи аргона 8. Сливной трубы 9 устанавливают на компенсирующее устройство 10, причем сливная труба 9 установлена в конус 13 трубы 12, а труба 12 через съемную опору установлена в патрубок 6 для заливки магния и заглублена ниже крышки 3 аппарата восстановления 1. Все операции по заливке магния осуществляют по протокам аргона, причем при заливке магния аргон из аппарата восстановления 1 стравливают и направляют в вакуум-ковш 7 с помощью линии 18. После заливки магния убирают вакуум-ковш 7, компенсирующее устройство 10 и на патрубок 6 устанавливают заглушку. Избыточное давление в аппарате в ходе процесса восстановления поддерживают до 39,2 кПа, температуру процесса 600-950°С. Подачу тетрахлорида титана осуществляют при избыточном давлении аргона при массовом расходе тетрахлорида титана 180-400 кг/час в автоматическом режиме с помощью дозатора. Образующийся во время процесса хлорид магния сливают по графику. Процесс ведут при коэффициенте использования магния 55-65%. После проведения процесса восстановления аппарат собирают в аппарат сепарации, проводят очистку губчатого титана от примесей вакуумной сепарацией, затем блок губчатого титана извлекают, разделывают и направляют потребителю.

Таким образом, устройство для получения губчатого титана позволит повысить производительность заливки магния в аппарат, снизить загазованность атмосферы при заливке магния в аппарат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313592C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 1995 |

|

RU2080399C1 |

| СПОСОБ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273674C1 |

| УСТРОЙСТВО ДЛЯ МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2006 |

|

RU2310001C1 |

| УСТРОЙСТВО ДЛЯ МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2004 |

|

RU2265070C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА (ВАРИАНТЫ) | 2002 |

|

RU2215051C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534482C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 1993 |

|

RU2062808C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ХЛОРИДОВ ТИТАНА В СМЕСИ РАСПЛАВЛЕННЫХ ХЛОРИДОВ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370445C2 |

Изобретение относится к цветной металлургии, в частности к устройствам для получения губчатого титана магниетермическим восстановлением тетрахлорида титана. Предложено устройство, включающее аппарат восстановления, состоящий из реторты со сливным устройством, герметичной крышки, на которой размещены патрубки для подачи тетрахлорида титана, аргона и патрубок для заливки магния, компенсирующее устройство и вакуум-ковш, снабженный штуцером для подачи аргона и сливной трубой и установленный на компенсирующем устройстве, при этом оно дополнительно снабжено съемной опорой, установленной на патрубок для заливки магния и выполненной в виде сферического соединения, и жестко приваренным снизу кольцом, установленным в патрубке для заливки магния, компенсирующее устройство размещено на съемной опоре и установлено в патрубок для заливки магния, при этом оно выполнено в виде пружины и проходящей через нее трубы, расположенной соосно опоре и выполненной с конусом в ее верхней части и фланцем, упирающимся на пружину, сливная труба вакуум-ковша размещена в конусе трубы, а патрубок для подачи аргона в аппарат соединен со штуцером для подачи аргона в вакуум ковш. Диаметр кольца меньше диаметра патрубка для заливки магния. Технический результат - повышение надежности конструкции, устойчивости устройства при заливке магния в аппарат, снижение загазованности атмосферы, что позволит повысить производительность процесса. 1 з.п. ф-лы, 2 ил.

| МАЛЬШИН В.М | |||

| и др | |||

| Металлургия титана | |||

| - М.: Металлургия, 1991, с.126-135 | |||

| SU 1365718 A1, 10.07.2000 | |||

| УСТРОЙСТВО МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2001 |

|

RU2204621C2 |

| US 4441925 A, 10.04.1984 | |||

| УСТРОЙСТВО для НАГРЕВА ОБРАЗЦОВ | 0 |

|

SU299791A1 |

Авторы

Даты

2004-11-20—Публикация

2003-07-08—Подача