Данное изобретение относится к машиностроению и, в частности, к фланцевым разъемным шарнирным соединениям трубопроводов с диаметром проходного сечения от 40-200 мм, по которым транспортируется среда с высокой проникающей способностью, находящаяся при высокой температуре до 800°С и высоком давлении до 450 кгс/см2.

Фланцевые шарнирные соединения применяются в трубопроводных магистралях для обеспечения требуемого перекоса соединяемых элементов, с целью предотвращения в них и трубопроводах монтажных напряжений и обеспечения заданного ресурса работы с учетом выполнения многократных переборок.

В известных фланцевых шарнирных соединениях трубопроводов перекос соединяемых деталей осуществляется двумя способами: поворотом сферического ниппеля, выполненного за одно целое с патрубком трубопровода, относительно оси соединения на угол, определяемый радиальным зазором между внутренней цилиндрической поверхностью накидного фланца и цилиндрической поверхностью патрубка ниппеля; поворотом фланцев друг относительно друга в пределах осевого зазора между фланцами.

Фланцевые шарнирные соединения трубопроводов со сферическими нипелями известны, например, из патентов Великобритании №2095352, МКИ F 16 L 27/04, 1982 г., №2199101, МКИ F 16 L 27/04, 1988 г. В описанных изобретениях представлены соединения трубопроводов, в которых сферический ниппель находится во взаимодействии со сферическим штуцером и со сферической поверхностью накидного фланца. Герметизация таких соединений осуществляется с помощью металлической прокладки с двумя криволинейными поверхностями, расположенной между сопрягаемыми сферическими поверхностями штуцера и ниппеля в сужающемся к периферии соединения посадочном месте. Угол наклона касательной к сферическим поверхностям прокладки и ответной детали у их периферии составляет 10°-20°. Такие соединения применяются в основном в трубопроводах низкого давления, так как при более высоких давлениях в них возникают значительные распорные и радиальные силы, приводящие к раскрытию стыка.

Известны также фланцевые шарнирные соединения трубопроводов, выполненные в виде двух соединяемых между собой фланцев, имеющих выпуклую и вогнутую сферические поверхности. Между сопрягаемыми поверхностями фланцев установлена металлическая прокладка с внутренней и внешней криволинейными поверхностями. Прокладка зажимается в сужающемся к периферии соединения посадочном месте.

В таких соединениях прокладка и сопрягаемые с ней элементы испытывают значительные радиальные деформации, так как угол наклона касательной к сферическим поверхностям прокладки у периферии также находится в пределах 10°-20°. (Патент Великобритании №2218167, МКИ F 16 L 27/04, 1986 г.)

Угловой перекос фланцев друг относительно друга в таких соединениях обеспечивается за счет торцового зазора между фланцами и радиальных зазоров между отверстиями в обоих фланцах и стяжными болтами. При этом отверстия во фланцах выполнены расширяющимися от внешней торцовой поверхности фланца к его внутренней поверхности.

Фланцевое соединение такого типа предпочтительнее использовать в трубопроводных магистралях, имеющих свободный доступ к болтовым соединениям.

Рассмотренные выше фланцевые шарнирные соединения трубопроводов герметизируются с помощью однобарьерных металлических прокладок. Практика эксплуатации соединений с однобарьерными прокладками показала, что они не достаточно надежно уплотняют стык при высоких давлениях и высоких температурах и особенно в тех средах, которые обладают высокой проникающей способностью.

Однобарьерные металлические прокладки, которые могут быть применены в особо ответственных фланцевых соединениях, выполняются из высоколегированных никелевых сплавов типа "Nimonik" или "Inconel 718". С целью повышения герметизирующих свойств этих прокладок они покрываются "мягким" слоем материала, выбранного из группы металлов: Аg, Сu, Аu, Ni и др.

В качестве покрытия также может быть использовано комбинированное покрытие, включающее, например, никель и фторопласт. (См. патент США №5354072, НКИ 277-206 R, 1994 г.)

Указанные прокладки, тем не менее, не обеспечат герметизацию стыка в среде, обладающей высокой проникающей способностью и имеющей высокую температуру до 800°С и высокое давление до 450 кгс/см2.

Прототипом изобретения является фланцевое шарнирное соединение трубопроводов, защищенное патентом СССР №1499032, МКИ F 16 L 27/04, 1989 г.

Соединение трубопроводов включает первый фланец с цилиндрической посадочной поверхностью и конической уплотнительной поверхностью, второй фланец со сферической уплотнительной поверхностью, фиксируемую стопорным кольцом двухбарьерную металлическую прокладку, расположенную между упомянутыми поверхностями фланцев, имеющую на конце, обращенном в сторону проходного сечения, два упругих уса с уплотнительными выступами и периферийное силовое кольцо с цилиндрической посадочной поверхностью, сопрягаемой с соответствующей поверхностью первого фланца, при этом наружная поверхность этого кольца выполнена сферической, а внутренняя - конической, болты со сферическими головками, ввернутыми во второй фланец, и сферические шайбы, размещенные между головками болтов и торцовой поверхностью первого фланца. Уплотнительные поверхности прокладки покрыты мягким герметизирующим покрытием (Аg, Сu, Аu, Ni и др.).

Одним из недостатков данного соединения трубопроводов является небольшой угловой перекос фланцев относительно друг друга. Это ограничивает область его применения.

Кроме того, в этом техническом решении не приведены материалы для конкретных металлических прокладок, поэтому не ясно, каким образом можно обеспечить высокую герметичность соединения в водородосодержащей среде высокой температуры и высокого давления.

В описании этого изобретения не указаны средства, с помощью которых можно существенно снизить радиальные силы, действующие на элементы соединения, поэтому также не ясно, за счет чего можно достичь повышенного ресурса работы соединения в трубопроводных магистралях высокого давления при многоцикловых нагрузках.

Задача, на решение которой направлено патентуемое изобретение, - расширение функциональных возможностей фланцевого соединения, повышение ресурсных характеристик соединения, устанавливаемых в трубопроводах, по которым транспортируется среда высокой температуры до 800°С и высокого давления до 450 кгс/см2, обладающая высокой проникающей способностью, например водородосодержащая среда, с учетом многоцикловых (до 20 циклов) нагрузок с суммарной продолжительностью до 12000 с при максимальной продолжительности одного цикла до 900 с.

Технический результат, достигаемый настоящим изобретением, состоит в расширении угловых перекосов фланцев друг относительно друга, в снижении радиальных нагрузок, действующих на элементы соединения, и в создании прокладки, обладающей достаточной длительной прочностью при высоких температурах 800°С в водородосодержащих средах и обеспечивающей высокую герметичность соединения при давлениях 450 кгс/см2.

Указанная техническая задача решена за счет того, что в известном фланцевом шарнирном соединении трубопроводов, включающем первый фланец с цилиндрической посадочной и конической уплотнительной поверхностями, второй фланец со сферической уплотнительной поверхностью и фиксируемую стопорным кольцом двухбарьерную металлическую прокладку, расположенную между упомянутыми поверхностями фланцев, имеющую на конце, обращенном в сторону проходного сечения, два тонкостенных упругих уса с уплотнительными выступами и периферийное силовое кольцо с цилиндрической посадочной поверхностью, сопрягаемой с соответствующей поверхностью первого фланца, и боковыми уплотнительными поверхностями, при этом наружная поверхность этого кольца выполнена сферической, а внутренняя - конической, стяжные элементы со сферическими головками и сферические шайбы, установленные между головками стяжных элементов и торцовой поверхностью 1-го фланца, средства, позволяющие перекос фланцев друг относительно друга, сферическая поверхность 2-го фланца выполнена с радиусом Rсф, при котором угол наклона касательной к образующей сферической поверхности второго фланца и сопрягаемой с ней сферической поверхностью прокладки у их периферии составляет от 33° до 27°, а средство, позволяющее угловой перекос фланцев, обеспечивается радиальным зазором между цилиндрическими отверстиями в первом фланце и стяжными элементами, а также торцовым зазором между поверхностями обоих фланцев, при этом металлическая прокладка выполнена из жаропрочного водородостойкого гранулированного никелевого сплава с равномерной мелкозернистой структурой с изотропными во всех направлениях свойствами и имеет трехслойное герметизирующее покрытие, через которое она контактирует с уплотнительными поверхностями фланцев, при этом внутренний слой покрытия выполнен из никеля толщиной от 30 до 70 мкм, второй слой выполнен из серебра толщиной от 15 до 30 мкм, а внешний слой выполнен из неорганической антифрикционной смазки, совместимой с рабочей средой.

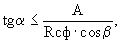

Кроме того, эта задача решена за счет того, что угол α перекоса фланцев друг относительно друга определяется из следующего соотношения:

где А - величина осевого зазора между торцами первого и второго фланцев при их соосной сборке, мм;

Rcф - радиус сферической поверхности второго фланца и прокладки, мм;

β - угол наклона касательной к образующей сферической поверхности прокладки и второго фланца, равный 33°≥β≥27°,

а величина радиального зазора между стяжными элементами, ввернутыми во второй фланец, и отверстиями в первом фланце определяется из соотношения:

где Н - толщина первого фланца, мм.

Дополнительно эта техническая задача решена за счет следующих конструктивных признаков:

- выполнением стяжных болтов, резьбовые участки которых имеют диаметр больший диаметра его гладкой части на высоту резьбы;

- выполнением диаметра первого фланца большим диаметра второго фланца на величину зазора δ между болтами и отверстиями в первом фланце или на величину среднего зазора δ‘ между указанными элементами соединения в случае выполнения отверстий в первом фланце коническими;

- использованием в качестве материала двухбарьерной прокладки сплава ЭП741НП, изготовленного по гранульной технологии со средним размером зерен 50-60 мкм, а также гранулированного никелевого сплава марки "Astroloy", NK17CDATelat;

- использованием в качестве материала фланцев никелевого сплава марки ЭП99, а также никелевого сплава марки inco625, NC22DNBelatR;

- выполнением упругих усов прокладки переменной толщины с утолщением в сторону силового кольца, при этом упругие усы имеют толщину ~0,7-1,2 мм при соотношении длины к толщине ~3,5-8,0;

- выполнением минимального зазора 0,2 мм между сопрягаемыми поверхностями стопорного кольца и второго фланца.

Существо изобретения поясняется чертежами:

на фиг.1 представлено сечение фланцевого соединения при осевом расположении фланцев;

на фиг.2 - сечение фланцевого соединения при перекосе осей фланцев с цилиндрическими отверстиями под болты в первом фланце;

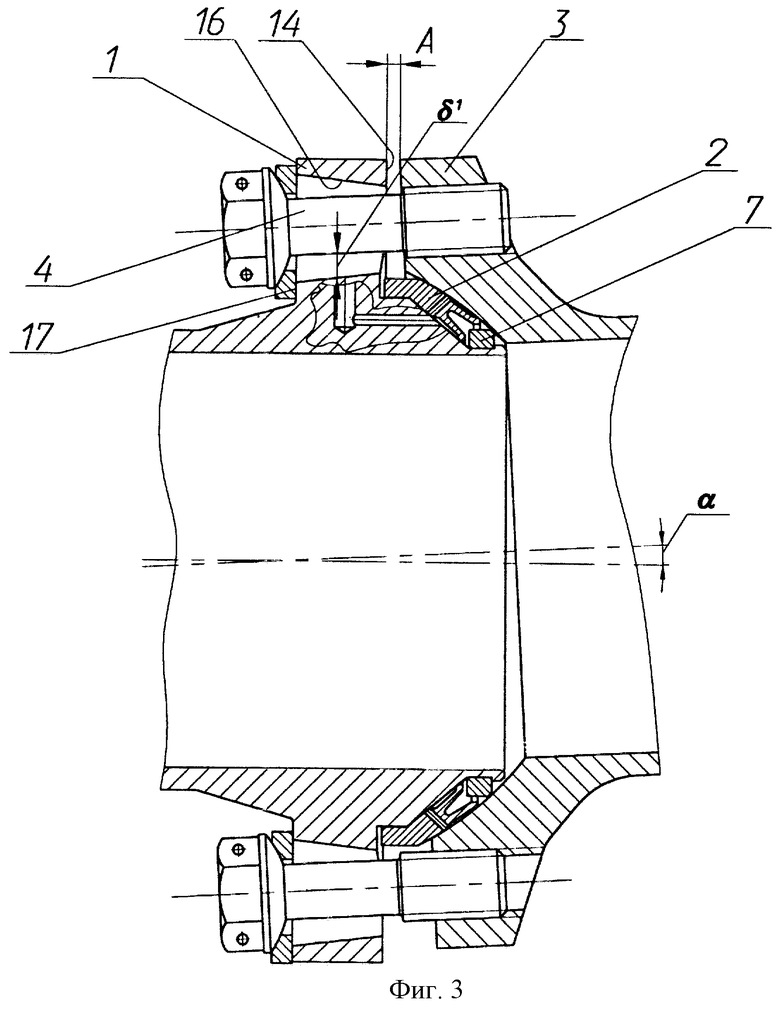

на фиг.3 - сечение при перекосе осей фланцев с коническими отверстиями под болты в первом фланце;

на фиг.4 - фрагменты увеличенного сечения сопрягаемых элементов фланцевого соединения - I и двухбарьерной прокладкой с тремя слоями герметизирующего покрытия - II.

Фланцевое соединение (фиг.1) состоит из первого фланца 1, двухбарьерной прокладки 2, второго фланца 3, болтов 4 со сферическими головками 5, сферических шайб 6 и стопорного разрезного кольца 7. Указанные фланцы выполнены из жаропрочного никелевого сплава марки ЭП99 или никелевого сплава марки Inco625, NC22DNBelatR. На первом фланце 1 выполнена уплотнительная поверхность 8 конической формы и кольцевая проточка 9 под стопорное разрезное кольцо 7. Второй фланец 3 имеет уплотнительную сферическую поверхность 10 с радиусом кривизны Rсф. Между сопрягаемыми поверхностями стопорного кольца и второго фланца предусмотрен минимальный зазор 0,2 мм. Установка этого кольца с таким зазором по отношению к сопрягаемой поверхности второго фланца защищает прокладку от воздействия потока высокотемпературного газа. Резьбовые участки 11 болтов 4 ввернуты в соответствующие отверстия 12, выполненные во втором фланце 3. Диаметр резьбового участка 11 болтов 4 выполнен больше гладкого участка на высоту резьбы. В первом фланце 1 выполнены цилиндрические отверстия 13, диаметр которых больше диаметра гладких участков болтов 4 на величину радиального зазора δ. Между торцами 14 и 15 фланцев 1 и 3 образован осевой зазор А. Размеры радиального зазора δ и осевого зазора А подбираются таким образом, чтобы обеспечить требуемый перекос осей фланцев друг относительно друга.

На фиг.2 представлено фланцевое соединение, собранное с перекосом оси О1-О1 фланца 3 относительно оси О-О фланца 1 на угол α, при выполнении отверстий 13 во фланце 1 цилиндрическими. При этом оси О2-О2 болтов 4, как и ось О1-О1 фланца 3, наклонены относительно оси О-О фланца 1 также на угол α.

Ослабление сечения фланца 1 за счет выполнения в нем отверстий 13 большего диаметра по сравнению с диаметром резьбовых участков 11 болтов 4 компенсировано увеличением диаметра фланца 1 на величину радиального зазора δ между болтами 4 и отверстиями 13 во фланце 1.

На фиг.3 представлено фланцевое соединение, собранное с перекосом оси О1-О1 фланца 3 относительно оси О-О фланца 1 на угол α, при выполнении отверстий 13’ во фланце 1 коническими. При этом оси О2-О2 болтов 4 как и ось, О1-О1 фланца 3, наклонены относительно оси О-О фланца 1 также на угол α.

Ослабление сечения фланца 1 за счет выполнения в нем конических отверстий 16 большего по сравнению с диаметром резьбовых участков 11 болтов 4 компенсировано увеличением диаметра фланца 1 на величину среднего радиального зазора δ между болтами 4 и коническими отверстиями 16 во фланце 1 при выполнении этих отверстий расширяющимися от торцовой поверхности 14 к торцовой поверхности 17 фланца 1.

Угол перекоса α фланцев 1 и 3 при выполнении отверстий во фланце 1 цилиндрическими или коническими (фиг.2, 3) определяется из следующего соотношения:

где А - величина осевого зазора между торцами первого 1 и второго 3 фланцев при их соосной сборке, мм;

Rсф - радиус сферической поверхности второго фланца 3, мм;

β - угол наклона касательной к сферическим поверхностям второго фланца 3 и прокладки 2 у их периферии.

Величина радиального зазора δ между болтами, ввернутыми во второй фланец 3, и отверстиями в первом фланце 1, обеспечивающего перекос осей фланцев друг относительно друга, определяется из следующего соотношения:

где Н - толщина первого фланца 1, мм.

Фрагмент I увеличенного сечения фланцев 1 и 3 с прокладкой 2 показан на фиг.4.

Прокладка содержит упругие усы 18 с уплотнительными выступами 19 торообразной формы и периферийное силовое кольцо 20 с боковыми уплотнительными поверхностям: наружной - сферической 21 с радиусом Rсф и внутренней 22 - конической.

На кольце 20 прокладки со стороны большего диаметра выполнен кольцевой фиксирующий выступ 23 с внутренней заходно-центрирующей поверхностью 24. Между барьерами уплотнения, образованного выступами 19 усов 18 и поверхностями 21 и 22, в прокладке предусмотрены перепускные отверстия 25, соединенные с дренажными каналами 30 во фланце 1 для диагностирования соединения. Перепускные отверстия 25 предназначены для отвода утечки после первого барьера уплотнения и выравнивания при этом давления перед вторым барьером, а дренажные каналы 30 - для контроля утечки после первого барьера при эксплуатации устройства и гидроиспытания второго барьера в цеховых условиях.

Радиус Rсф сферической поверхности фланца 3 в этой конструкции соединения выбран таким, чтобы угол β наклона касательной Е к сферической поверхности 21 фланца 3 и прокладки 2 у их периферии составлял 27°-33°. При таких значениях угла радиальная составляющая усилия в местах сопряжения указанных элементов соединения, определяющая деформацию фланца 1, будет в несколько раз меньше, чем при углах β’, равных 10°-20° (см. указанные выше аналоги). При углах β=27°-30° сохраняется достаточная протяженность дуги сферического участка фланца 3, обеспечивающая выполнение требуемой длины упругих усов 18 с точки зрения их податливости для обеспечения герметичности и необходимой длины силового кольца 24 с целью обеспечения больших углов поворота осей фланцев до 6°. При углах β>33° для сохранения требуемых с целью обеспечения герметичности размеров прокладки (в том числе длины упругих усов) и заданных углов перекоса необходимо значительное увеличение диаметральных габаритов и массы соединения.

Для обеспечения работоспособности и герметизирующих свойств при больших давлениях (до 450 кг/см2) и высоких температурах до 800°С при наличии водородосодержащей среды прокладка 2 выполнена из жаропрочного и водородостойкого никелевого сплава с равномерной мелкозернистой структурой и изотропными во всех направлениях свойствами и имеет трехслойное комбинированное покрытие. В качестве такого материала прокладки выбран никелевый сплав ЭП741НП. Указанный сплав получают по гранулированной технологии методом изостатического прессования. Благодаря мелкозернистой структуре и высоким физико-механическим характеристикам этого сплава стало возможным изготовить упругие усы прокладки более тонкими и податливыми.

Кроме того, в качестве материала прокладки может быть использован гранулированный сплав марки "Astroloy", NK17CDATelat-T1400.

Фрагмент II (фиг.4) поясняет состав трехслойного герметизирующего покрытия 26. Внутренний слой 27 покрытия 26 выполнен из отожженного никеля толщиной 30-70 мкм с микротвердостью ~130 кгс/мм2. Никель наносится на всю поверхность прокладки гальваническим способом. Второй слой 28 покрытия 26 выполнен из серебра толщиной 15-30 мкм и имеет микротвердость ~70 кгс/мм2. Серебряный слой покрытия может наносится на всю поверхность прокладки или на те ее поверхности, которые находятся в контакте с уплотнительными поверхностями фланцев и с рабочей средой. Внешний слой 29 выполнен из неорганической смазки и наносится на всю поверхность прокладки толщиной 1-5 мкм.

Мелкозернистая (со средними размерами зерен 50-60 мкм) в компакте равномерная структура сплава ЭП741НП позволила стабилизировать его свойства, существенно улучшить податливые характеристики упругих усов 19 и обрабатываемость сплава. Благодаря мелкозернистой структуре этого сплава стало возможным выполнение упругих усов 18 тонкостенными с толщиной от 0,7 до 1,2 мм. При этом упругие усы 18 выполнены с переменной по их длине утолщением в сторону силового кольца 20 при соотношении длины L к толщине М: L/М 3,5-8,0. Изотропные во всех направлениях свойства этого сплава улучшают напряженно-деформированное состояние прокладки и ее циклические характеристики.

Известные никелевые сплавы, применяемые для изготовления прокладок, не позволили создать прокладки, работоспособные при указанных выше параметрах эксплуатации, в первую очередь из-за их недостаточной длительной прочности при высоких температурах в рабочих средах.

РАБОТА УСТРОЙСТВА

Рассмотрим сборку фланцевого соединения трубопроводов, фланцы которого располагаются под углом α друг относительно друга (фиг.2, 3). При сборке соединения прокладка 2 устанавливается на фланец 1, центрируется фиксирующим кольцевым выступом 23 и стопорится кольцом 7. В таком положении оси О2-О2 болтов 4 смещены относительно оси О-О фланца 1 на угол α. При этом болты смещаются в отверстиях фланца 1 в пределах радиального зазора δ, а фланцы 1 и 3 смещаются на величину осевого зазора А. Кроме того, сферические головки 5 болтов 4 и сферические шайбы 6 также способствуют повороту болтов 4 вместе с фланцем 3 в пределах радиального зазора δ (δ’) и осевого зазора А.

Наличие радиального зазора δ (δ’) и осевого зазора А в данном фланцевом соединении позволяет создать перекос осей фланцев друг относительно друга в пределах 3°-6°.

Непосредственно перед сборкой соединения на контактирующие поверхности прокладки 2 наносится слой неорганического покрытия 29 в виде смазки. При этом в процессе монтажа соединения при наличии взаимных перемещений стыкуемых деталей смазка проникает в микронеровности уплотнительных поверхностей 21, 22 фланцев 1, 3, предотвращает повреждение серебряного слоя 28 покрытия 26 прокладки 2 и уплотнительных поверхностей фланцев 1 и 3.

При дальнейшей затяжке фиксирующий выступ 23 силового кольца 20 прокладки 2 перемещается по посадочной поверхности 24 фланца 1, происходит обжатие упругих усов 18 и деформация кольца 20 до обеспечения полного контактирования уплотнительных поверхностей этого кольца и уплотнительных выступов 19 с сопрягаемыми поверхностями фланцев 1 и 3. При этом происходит обжатие серебряного слоя 28 покрытия 26 с обеспечением необходимого контактного давления и достигается герметизация соединения.

При подаче давления высокотемпературной среды за счет эффекта самоуплотнения контактное давление на уплотнительных поверхностях выступов 19 тонкостенных упругих усов 18 увеличивается, а перемещения прокладки 2 в радиальном направлении под действием внутреннего давления в зазоре между фланцами 1 и 3, имеющем форму, сужающуюся от оси к периферии, способствует росту контактного давления на уплотнительных поверхностях соединения и дальнейшей деформации серебряного слоя 28 покрытия 26 и его проникновению в микронеровности.

Серебряный слой 28 покрытия 26 кроме герметизирующих свойств выполняет защитные функции для основного материала прокладки, являясь барьером против проникновения молекул водорода.

При совместном воздействии вибрационных нагрузок и высокой температуры происходит утонение серебряного покрытия 28 и дальнейшие функции герметизирующего покрытия наряду с серебром воспринимает слой отожженного никелевого покрытия 27, при этом наличие даже утоненного слоя серебра предотвращает проникновение молекул водорода в основной материал прокладки.

Контроль герметичности усов первого барьера уплотнения производится через отверстия 25 и дренажные каналы 30 при подаче давления вовнутрь устройства. Контроль герметичности второго барьера уплотнения производится по стыку контактных поверхностей при одновременной подаче давления вовнутрь устройства и через дренажные каналы 30.

Выполнение сферической поверхности 21 фланца 3 и силового кольца 20 прокладки 2 с радиусом сферы Rсф, при котором угол β наклона касательной Е к указанным сферическим поверхностям у их периферии составляет 33°≥β≥27°, обеспечивает снижение напряжений в элементах данного соединения до величин, не превышающих предельно допустимые значения длительной прочности материала прокладки с целью обеспечения необходимого ресурса при многоцикловых нагрузках.

Таким образом, совокупное использование указанных отличительных признаков позволяет создать более компактное и надежное в эксплуатации фланцевое шарнирное соединение, которое может быть применено в различных отраслях промышленности.

Целесообразно применение этого соединения в газовых магистралях высокой температуры до 800oC и высокого давления до 450 кгс/см2 с проходным сечением от 40-200 мм, особенно в магистралях, работающих при многоцикловых нагрузках (до 20 циклов) с суммарной продолжительностью до 12000 с при максимальной продолжительности одного цикла до 900 с, при транспортировке через них водородосодержащей среды с высокой проникающей способностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2019 |

|

RU2716938C2 |

| ГАЗОВОД ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ДОЖИГАНИЕМ | 2005 |

|

RU2339831C2 |

| Разъемное неподвижное уплотнитель-HOE уСТРОйСТВО | 1977 |

|

SU819463A1 |

| Шарнирное соединение трубопроводов высокого давления | 1991 |

|

SU1813963A1 |

| Фланцевое соединение | 2022 |

|

RU2788024C1 |

| РАЗЪЕМНОЕ НЕПОДВИЖНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2159373C1 |

| ФЛАНЕЦ И СОЕДИНЕНИЕ ТРУБ С ПОМОЩЬЮ ЭТОГО ФЛАНЦА | 2004 |

|

RU2279010C2 |

| ЗАТВОР КОНЦЕВОЙ БАЙОНЕТНЫЙ | 2009 |

|

RU2418218C1 |

| Уплотнительное устройство | 1978 |

|

SU875143A1 |

| Уплотнительное устройство сферического стыка крупногабаритного агрегата | 1990 |

|

SU1756700A1 |

Изобретение относится к машиностроению и, в частности, к разъемным фланцевым шарнирным соединениям трубопроводов с диаметром проходного сечения от 40 мм до 200 мм, по которым транспортируется среда, обладающая высокой проникающей способностью и находящаяся при высокой температуре до 800°С и высоком давлении 450 кгс/см2. Соединение включает фланец со сферической поверхностью, фланец с конической поверхностью, двухбарьерную металлическую прокладку, установленную между сопрягаемыми поверхностями указанных фланцев, и стяжные болты. Металлическая прокладка выполнена из мелкозернистого гранулированного никелевого сплава типа ЭП741НП. Угловой перекос фланцев друг относительно друга достигается за счет осевого зазора между торцами фланцев и радиальных зазоров между отверстиями во фланцах и болтах. Соединение частично разгружено от радиальных сил за счет выполнения сферической поверхности одного из фланцев с радиусом Rсф, при котором угол наклона касательной к сферическим поверхностям прокладки и фланца у их периферии составляет 33°≥β≥27°. Кроме того, прокладка имеет трехслойное покрытие, включающее слои никеля, серебра и смазки, совместимой с рабочей средой. Изобретение повышает надежность фланцевого соединения. 13 з.п. ф-лы, 4 ил.

где А - величина осевого зазора между торцами первого и второго фланцев при их соосной сборке, мм;

Rсф - радиус сферической поверхности второго фланца и прокладки, мм;

β - угол наклона касательной к образующей сферической поверхности прокладки и второго фланца, выполненный в диапазоне

33° ≥ β ≥ 27°,

а величина радиального зазора между смежными элементами, ввернутыми во второй фланец, и отверстиями в первом фланце определяется из соотношения

δ ≥ (A + H)·tg α ,

где Н - толщина первого фланца, мм.

| SU 1499032 A2, 07.08.1989.SU 1208387 A, 30.01.1986.SU 875143 A, 23.10.1981.GB 2218167 A, 08.11.1989.GB 2095352 A, 28.09.1983.US 5354072 A, 11.10.1994. |

Авторы

Даты

2004-12-10—Публикация

2000-09-25—Подача