Способ относится к нефтедобывающей промышленности, а конкретно к способам обработки призабойной зоны обводненного пласта гидрофобными порошкообразными материалами.

Одним из путей интенсификации притока нефти к добывающим скважинам и борьбы с их обводнением является обработка продуктивного пласта специальными растворами химических реагентов, способными оказывать гидрофобизирующее действие на породу коллектора. Механизм гидрофобизации основан на том, что при наличии активных центров на поверхности породы компоненты, содержащиеся в нефти или других системах, используемых в качестве гидрофобизирующих составов, адсорбируются полярными группами к поверхности, неполярными - наружу, вследствие чего поверхность становится гидрофобизированной, происходит перемена смачиваемости породы, что, в конечном итоге, позволяет повышать дебит добывающих скважин. В качестве гидрофобизирующих составов могут применяться как жидкости, так и дисперсные системы, содержащие мельчайшие гидрофобные частицы, сравнимые по размеру с размером пор обрабатываемого коллектора. Использование таких дисперсных систем позволяет также частично снижать водонасыщенность пласта за счет эффекта водоизоляции.

Известен способ интенсификации добычи нефти, который состоит в том, что призабойную зону скважины обрабатывают под давлением суспензией гидрофобного порошка с содержанием его от 0,1 до 2,5 мас.% в органическом растворителе в объеме от 0,5 до 3,0 м3 на каждый погонный метр эффективной толщины пласта, где в качестве порошка используют химически модифицированные по поверхности высокодисперсные материалы тетрафторэтилена, поливинилового спирта и др., а в качестве растворителя используют легкие фракции нефти, дистиллят и др., давление закачки составляет 4,0-3 8,0 МПа, а время воздействия 12-96 ч, повышенное давление создают продавочной жидкостью - нефтью [Пат. РФ №2125649, Е 21 В 43/22 от 27.01.99]. Способ позволяет увеличить дебит добывающих скважин в 3-10 раз и снизить обводненность на 6-96%.

Наиболее близким к предлагаемому изобретению является способ обработки проницаемого подземного пласта, который состоит в нагнетании в пласт под достаточным давлением жидкости, имеющей диспергированные медленно растворимые в нефти, нерастворимые в воде твердые частицы полимеров размером от 1 до 50 мкм в количестве от 1 до 75 мас.%, где в качестве полимера применяются частицы полиэтилена, полипропилена, сополимера этилена и этилацетата, сополимера этилена и этилакрилата, а в качестве жидкости-носителя применяется сырая нефть, буровой раствор на нефтяной основе, жидкости для заканчивания на нефтяной основе, жидкости разрыва на нефтяной основе [Патент США №3455390 Е 21 В, 43/00, 15.07.1969]. Способ позволяет снизить естественную проницаемость горных пород и как следствие снизить их обводненность. При изменении концентрации диспергированных частиц в жидкости-носителе от 0,5 до 40% мас. проницаемость породы снижается в среднем в 79 раз. Метод также позволяет восстанавливать естественную проницаемость нефтенасыщенных интервалов пласта в процессе фильтрации нефти к забою скважины.

Недостатком известного способа является то, что его эффективность может быть снижена вследствие частичного выноса полимерных частиц, в частности полипропилена, после обработки пласта суспензиями этих частиц в жидкости-носителе при возврате скважины в режим добычи.

Таким образом, возникла проблема повышения эффективности обработки призабойной зоны обводненного пласта суспензиями полимерных частиц в жидкости-носителе.

Технический результат - уменьшение выноса полимерных частиц из скважины в процессе добычи нефти.

Указанный технический результат достигается тем, что в способе обработки призабойной зоны обводненного пласта, включающем закачивание в пласт под давлением суспензии порошкообразного полипропилена в жидкости-носителе с последующей выдержкой во времени, в качестве указанного полипропилена используют промежуточный продукт производства полипропилена - отход, содержащий, мас.ч.·10-6: титан 1,3-2,0, магний 8,0-12,0, алюминий 40,0-60,0, хлор 24,0-38,0. Причем содержание указанного отхода в жидкости-носителе составляет 1-5 мас.%, закачивание указанной суспензии осуществляют в количестве 0,3-1,0 м3 на каждый погонный метр эффективной зоны толщины пласта, в качестве жидкости-носителя используют ПАЛР(0) или СНПХ 78/70, или нефрас АР 120/200, указанное давление составляет 3-15 МПа, время выдержки составляет 24-48 ч.

Порошкообразный промежуточный продукт производства полипропилена выпускается по ТУ 2211-020-00203521-96 с изм.№1,2,3 и является полимером, полученным в присутствии титан-магниевого катализатора, представляющего собой сферические пористые частицы хлористого магния (MgCl2), на которые нанесен хлористый титан (TiCl4). В качестве сокатализатора используется триэтилалюминий (Аl(С2Н5)3), в качестве донора - алкоксисиланы. Процесс полимеризации проводят в жидком пропилене, который затем испаряют, а полученный порошок, не являющийся товарной продукцией, пропаривают и сушат. Этот порошкообразный промежуточный продукт производства полипропилена содержит вышеуказанные остаточные количества магния, титана, алюминия и хлора, которые обладают свойством усиливать полярность молекулы полипропилена. Даже незначительные количества указанных компонентов позволяют повысить адсорбцию молекул полипропилена к породе (за счет присутствия полярных групп) и ориентируют неполярную часть молекул полипропилена наружу, в результате чего его гидрофобизирующие свойства увеличиваются в несколько раз.

Содержание алюминия, магния и титана определяли по методике МА 15636 на спектрофотометре атомного поглощения, содержание хлора - по методике МА 15794 на автоматическом титрометре.

Для получения товарного полипропилена-гранулята (прототип) в промежуточный продукт вводят различные стабилизаторы и присадки, подвергают его экструзии при t=250°C и грануляции. После проведения указанных операций содержание усиливающих полярность молекулы полипропилена магния, титана, алюминия, хлора практически равно нулю, что обусловливает значительно меньшую степень удерживания полимерных частиц на поверхности породы и их вынос при возврате скважины в режим добычи.

Используемая концентрация порошкообразного промежуточного продукта в жидкости носителе, как 1-5 мас.%, обусловлена требованиями прокачиваемости суспензии насосом цементировочного агрегата. Применение концентрации менее 1 мас.% нецелесообразно, т.к. в этом случае слишком малое количество порошка проникает в пласт, что в свою очередь снизит надежность данного способа.

Объем закачиваемой в скважину суспензии как 0,3-1 м3 на каждый погонный метр эффективной зоны толщины пласта обусловлен технико-экономической эффективностью процесса, давление же закачивания не превышает 15 МПа, т.к. это максимально допустимое давление для опрессовки эксплуатационной колонны.

В качестве жидкости-носителя используют органические растворители: ПАЛР(О), выпускаемый по ТУ 2411-044-05742686-99, СШЩ 78/70) -по ТУ 39-05765670-ОП-339-97, нефрас АР120/200 - по ТУ 38104809-80.

Предлагаемый способ подтверждается экспериментально. Гидрофобизирующее действие суспензии порошкообразного промежуточного продукта производства полипропилена (в дальнейшем порошка-1) и специально размолотого порошка полипропилена, который является товарным продуктом, аналогичным прототипу (в дальнейшем порошка-2), определяли по известной методике фильтрации различных реагентов через образцы естественных или искусственных кернов [Умрихина Е.Н., Блажевич В.А. Изоляция притока пластовых вод в нефтяных скважинах. - М.: Недра, 1966.-163 с.].

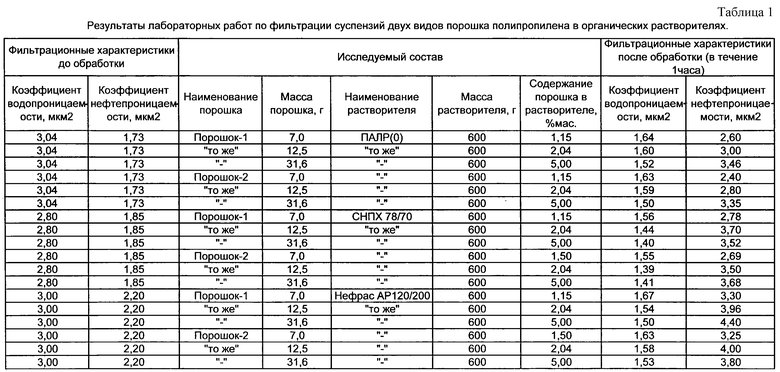

В первую очередь на лабораторной установке определяли коэффициенты фазовой проницаемости керна по воздуху и по керосину. Они составили: по воздуху - 4,45 мкм2, по керосину- 3,89 мкм2. Затем создали модель, приближенную к естественным условиям пласта, а именно в одном направлении пропустили через керн сначала нефть, потом пластовую воду и определили коэффициенты водо- и нефтепроницаемости. Причем для каждого вида порошка обработали по два керна. Влияние суспензий этих продуктов оценивали после того, как пропустили их через эти керны в обратном направлении. Фазовую проницаемость по нефти после обработки составами на основе порошка-1 и порошка-2 определили, пропустив нефть через первую пару кернов в первоначальном направлении. Она повысилась в 1,5-2 раза. Изменение фазовой проницаемости по воде определили, пропустив воду в первоначальном направлении через другую пару обработанных кернов. Она уменьшилась в 1,8-2 раза. В таблице 1 приведены лабораторные данные по обработке кернов суспензиями двух видов порошкообразного полипропилена, порошка-1 и порошка-2. Из таблицы 1 видно, что составы на основе двух видов порошка оказывают заметное влияние на проницаемость по нефти и по воде. Но эти данные справедливы для временного промежутка, не превышающего один час после обработки.

Вторым этапом лабораторных исследований стал сравнительный анализ степени прикрепления (удерживания) частиц порошка-1 и порошка-2 к породе в течение 3 суток. Для этого предварительно подготовленные керны, как описано выше, обработали составами на основе порошка-1 и порошка-2 в растворителе ПАЛР(О) концентрацией 2 мас.% Первоначальная проницаемость по нефти составила 1,80 и 1,85 мкм2 для 1-го и 2-го кернов соответственно. Проницаемость по нефти после обработки (учитывая время, необходимое для реагирования - 24 ч) составила 3,70 и 3,50 для составов на основе порошка-1 и порошка-2 соответственно. Затем через керны, обработанные описанными составами в течение 3-х суток, под давлением пропускали нефть, имитируя возврат скважины в режим добычи. Через каждые 4 часа отбирали жидкость (нефть + растворитель ПАЛР(О)), прошедшую через керн для определения массы вынесенных частиц полипропилена. Находящиеся в жидкости частицы отфильтровывали, сушили и взвешивали, определяя таким образом процент выноса частиц полипропилена. Опыты проводили и для состава на основе порошка-1 и для состава на основе порошка-2. Данные по изменению фильтрационных характеристик, включая процент выноса частиц полипропилена, представлены в таблице 2. Из таблицы 2 видно, что для состава на основе порошка-1 процент выноса частиц полипропилена составляет 5-10%, что значительно меньше, чем для состава на основе порошка-2 (9-61%), который выступает в роли прототипа, что подтверждает заявляемый технический результат, а именно то, что присутствие в структуре порошка-1 даже незначительных количеств титана, алюминия, магния, хлора повышает степень удерживания этого вещества в породе (в 2-6 раз), что, в свою очередь, будет способствовать интенсификации добычи нефти.

В результате этого эффекта в течение 3-х суток наблюдается повышение в 2-2,3 раза проницаемости по нефти с дальнейшей стабилизацией этих значений, а также снижение в 2 раза проницаемости по воде после обработки составом на основе порошка-1. Для состава на основе порошка-2 проницаемость по нефти после обработки также повышается в 2,7 раза, а затем снижается и стабилизируется на уровне значений, которые больше первоначальных только в 1,4 раза. Снижение проницаемости по нефти обусловлено значительным выносом частиц порошка-2 (25-61%) через 24-72 часа.

Ниже приведен пример осуществления предлагаемого способа в промышленных условиях.

Предлагаемый способ осуществляют следующим образом. Перед проведением работ по обработке призабойной зоны обводненного пласта были выполнены геофизические исследования, в результате которых определено, что приток жидкости происходит из интервала 1573-1575 м (подошва пласта). Скошенный конец НКТ был установлен на глубине 1580 м, приготовлен гидрофобизирующий состав при следующем содержании компонентов: 5 м3 растворителя СНПХ 78/70 и 45 кг порошкообразного промежуточного продукта производства полипропилена, что соответствует его 1%-ному содержанию в этом растворителе. В качестве продавочной жидкости используют товарную безводную нефть. В НКТ было закачано 0,5 м3 нефти и 4,2 м3 гидрофобизирующего состава, закрыто затрубное пространство и закачено оставшиеся 0,8 м3 указанного состава и 6 м3 товарной безводной нефти. При продавливании раствора в пласт давление возросло с 8 до 15 МПа. Скважину оставили на реагирование на 24 часа. Геофизические исследования, проведенные после обработки гидрофобизирующим составом, показали, что приток из подошвенной части пласта отсутствует, и в работу включилась кровельная часть в интервале 15 70-15 72 м. Обводненность скважины в результате проведенной операции снизилась с 95 до 45%, а среднесуточный дебит нефти увеличился с 0,4 до 4,1 т/сут.

Таким образом, предлагаемый способ наряду с известными способами, использующими дисперсии полимеров в органических растворителях для воздействия на пласт, позволяет интенсифицировать добычу нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТИ | 2004 |

|

RU2263204C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2008 |

|

RU2377399C2 |

| СПОСОБЫ ДОБЫЧИ НЕФТИ | 2003 |

|

RU2247235C2 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2007 |

|

RU2367792C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТИ | 2008 |

|

RU2382186C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И ГИДРОФОБИЗАЦИИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2005 |

|

RU2307860C2 |

| СПОСОБ ГИДРОФОБНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2009 |

|

RU2425210C2 |

| СОСТАВ ДЛЯ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН, СНИЖЕНИЯ ОБВОДНЕННОСТИ И ПОВЫШЕНИЯ НЕФТЕОТДАЧИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2279463C2 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 2003 |

|

RU2247231C2 |

| Состав для временной изоляции пластов | 1989 |

|

SU1745891A1 |

Изобретение относится к нефтедобывающей промышленности, конкретно к способам обработки призабойной зоны обводненного пласта гидрофобными порошкообразными материалами. Техническим результатом является уменьшение выноса полимерных частиц из скважины в процессе добычи нефти. В способе обработки призабойной зоны обводненного пласта, включающем закачивание в пласт под давлением суспензии порошкообразного полипропилена в жидкости-носителе с последующей выдержкой во времени, в качестве указанного полипропилена используют промежуточный продукт производства полипропилена-отход, содержащий, мас. ч.· 10-6: титан 1,3-2,0, магний 8,0-12,0, алюминий 40,0-60,0, хлор 24,0-38,0. Причем содержание указанного отхода в жидкости-носителе составляет 1-5 мас.%, закачивание указанной суспензии осуществляют в количестве 0,3-1,0 м3 на каждый погонный метр эффективной зоны толщины пласта, в качестве жидкости-носителя используют ПАЛР(0) или СНПХ 78/70, или нефрас АР 120/200, указанное давление составляет 3-15 МПа, время выдержки составляет 24-48 ч. 5 з.п. ф-лы, 2 табл.

| US 3455390 A, 15.07.1969 | |||

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНЫХ ЗОН СКВАЖИН, ДОБЫВАЮЩИХ ТЯЖЕЛЫЕ НЕФТИ И ПРИРОДНЫЕ БИТУМЫ | 1999 |

|

RU2162517C1 |

| СПОСОБ ОГРАНИЧЕНИЯ ПРИТОКА ВОДЫ В НЕФТЯНЫЕ СКВАЖИНЫ | 1994 |

|

RU2085703C1 |

| Тампонажный состав для временной изоляции пласта | 1984 |

|

SU1227804A1 |

Авторы

Даты

2004-12-20—Публикация

2002-09-17—Подача