Изобретение относится к области двигателестроения, в частности к устройствам подачи топлива в дизель.

Известны конструкции топливного насоса высокого давления (ТНВД), содержащие плунжерную пару, кулачковый вал, роликовые толкатели, нагнетательный клапан и топливопроводы. Вращение кулачкового вала осуществляется через шестерню в картере двигателя и шлицевую втулку, установленную на шпонке кулачкового вала. Кулачковый вал насоса установлен в корпусе на двух подшипниках. Над кулачковым валом в корпусе возвратно-поступательно перемещаются роликовые толкатели, передающие движение от кулачков к плунжерам насоса [1, 2, 3, 4].

Недостатками известных конструкций являются:

1. Увеличение неравномерности подачи топлива при понижении частоты вращения кулачкового вала.

2. Большая длительность регулирования по времени, увеличивающаяся по мере увеличения числа секций ТНВД.

3. Зависимость скорости истечения топлива через отверстия распылителя форсунки от частоты вращения кулачкового вала.

4. Изменение скорости истечения струи топлива через отверстия распылителя форсунки от минимального до максимального за один активный ход плунжера.

5. Большая продолжительность впрыска по углу поворота коленчатого вала.

Указанные недостатки ТНВД приводят к следующим последствиям:

1. Увеличение неравномерности подачи топлива при понижении частоты вращения коленчатого вала обуславливает неустойчивую работу на низких частотах и, как следствие, приводит к повышенной частоте холостого хода дизеля.

2. Продолжительность переходных процессов определяются длительностью регулирования ТНВД. Переходные процессы характеризуются повышенным расходом топлива.

3. Зависимость скорости истечения струи топлива через отверстия распылителя топлива приводят к тому, что средние размеры капель при малых скоростях истечения больше, чем при впрыске топлива на больших скоростях. В результате строение факела распыленного топлива меняется непрерывно с изменением частоты вращения кулачкового вала, исключая возможность получения оптимальной по составу и размерам капель топливно-воздушной смеси.

4. Изменение скорости истечения струи топлива через отверстия распылителя форсунки от минимального до максимального значения за один активный ход плунжера также увеличивает неравномерность распыления топлива. При набегании профиля кулачка на толкатель активный ход плунжера характеризуется изменением скорости плунжера от “0” до максимального значения. Принцип неразрывности потока жидкости (топлива) обуславливает изменение скорости истечения струи топлива от “0” до максимального значения. Постоянное изменение неравномерности размеров капель распыленного топлива не позволяет получить топливно-воздушную смесь с оптимальным по составу, распределению и размерам капель топлива, ведет к снижению интенсивности и полноты сгорания топлива, уменьшению кпд дизелей.

5. Большая продолжительность впрыска топлива по углу поворота кулачкового вала увеличивает продолжительность сгорания топлива. Часть топлива догорает при движении поршня вниз, снижая эффективность использования энергии, выделяемой при сгорании топлива.

Наиболее близким техническим решением, выбранным в качестве прототипа, является аккумулирующая система подачи топлива, содержащая гидроаккумулятор, насос, регулятор давления, электромагнитное золотниковое устройство для управления открытия и закрытия форсунок [5].

Недостатком аккумулирующей системы является постоянное высокое давление по трассе насос - гидроаккумулятор - форсунка, которая ведет к нагреву топлива. Большое число трасс под высоким давлением создает проблемы с их герметизацией, усложняет конструкцию.

Возможны две схемы управления форсунками:

1. Непосредственное управление подъемом иглы форсунки с помощью электромагнита.

2. Управление уровнем давления в гидрозапорном и нагнетающем трактах форсунки с помощью электромагнитного золотника.

Недостатком первой схемы является трудность создания быстродействующего силового электромагнита для привода иглы форсунки и устройства для его питания.

Во второй схеме топливо под соответствующим для впрыска давлением подается в нагнетательный тракт форсунки. Вследствие того, что электромагнитный золотник постоянно перепускает топливо на слив, давление в нагнетательном тракте поддерживается ниже давления впрыска топлива. При срабатывании электромагнитного золотника перекрывается канал перепуска топлива на слив. Давление в нагнетательном тракте возрастает, осуществляется впрыск топлива. При отключении электромагнитного золотника канал перепуска топлива открывается, давление в нагнетательном тракте снижается, впрыск топлива прекращается.

Недостатком второй схемы является то, что при срабатывании электромагнитного клапана давление в нагнетательном тракте возрастает в течение некоторого времени, уменьшая возможности получения оптимального по однородности и строению факела распыленного топлива.

Задача изобретения - повышение эффективности использования энергии, выделяемой при сгорании топлива, повышение надежности аккумулирующих систем подачи топлива в дизелях, упрощение конструкции и уменьшение числа трасс под постоянным высоким давлением.

Указанная задача достигается тем, что устройство для подачи топлива в дизель, содержащее источник высокого давления, кран, гидроаккумулятор с датчиком давления и электромагнитным клапаном, топливопроводы, форсунки, электронный блок управления, всережимный регулятор числа оборотов, согласно изобретению дополнительно содержит распределитель, золотник которого через шлицевую втулку соединен с шестерней распределения двигателя, а через кулак - с тягой управления всережимного регулятора числа оборотов, тяга управления соединена с датчиком положения золотника, на золотнике выполнены две кольцевые канавки, между ними трапецеидальный паз со ступенчатым основанием и винтовой паз, разделенные между собой перемычкой, левая кольцевая канавка соединена с трапецеидальным пазом, правая кольцевая канавка соединена с винтовым пазом, в корпусе распределителя выполнены радиальные каналы, соединяющие левую кольцевую канавку с гидроаккумулятором, правую кольцевую канавку с топливным баком, трапецеидальный паз с форсунками.

Предлагаемое изобретение поясняется чертежами, где схематично представлены:

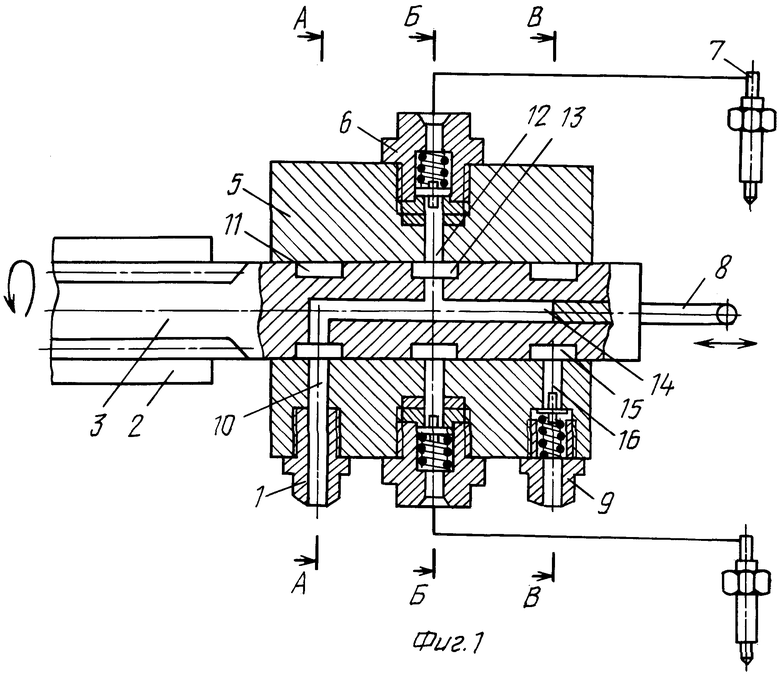

фиг.1 - продольный разрез распределителя;

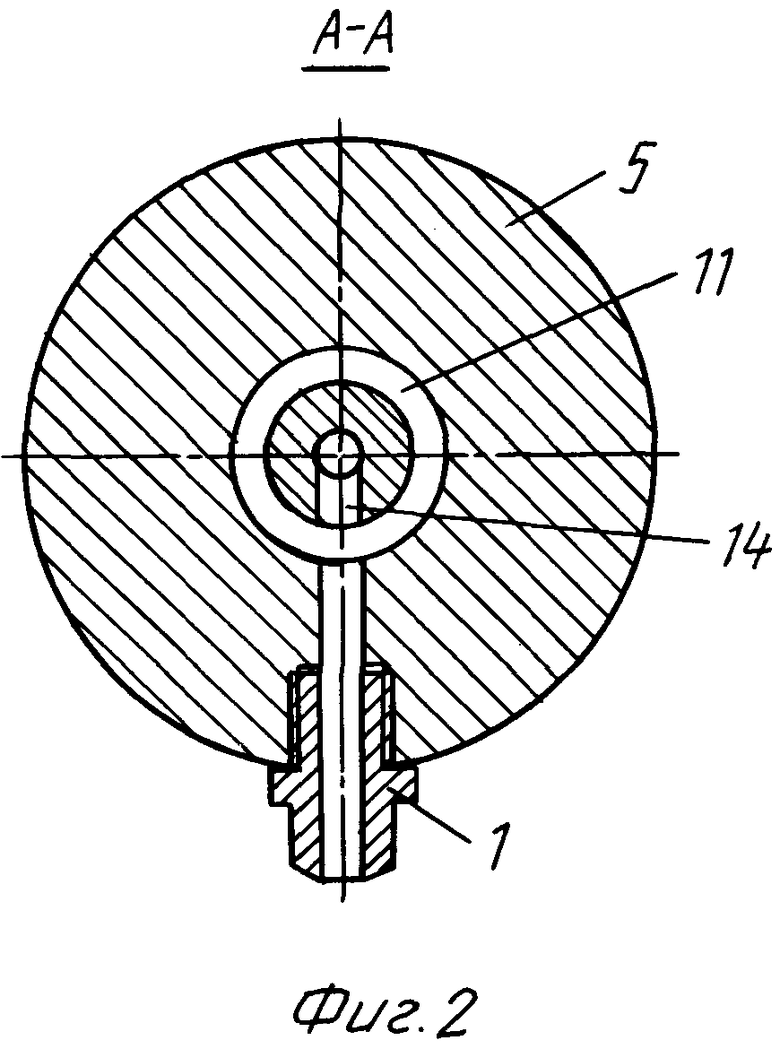

фиг.2 - поперечный разрез распределителя по А-А;

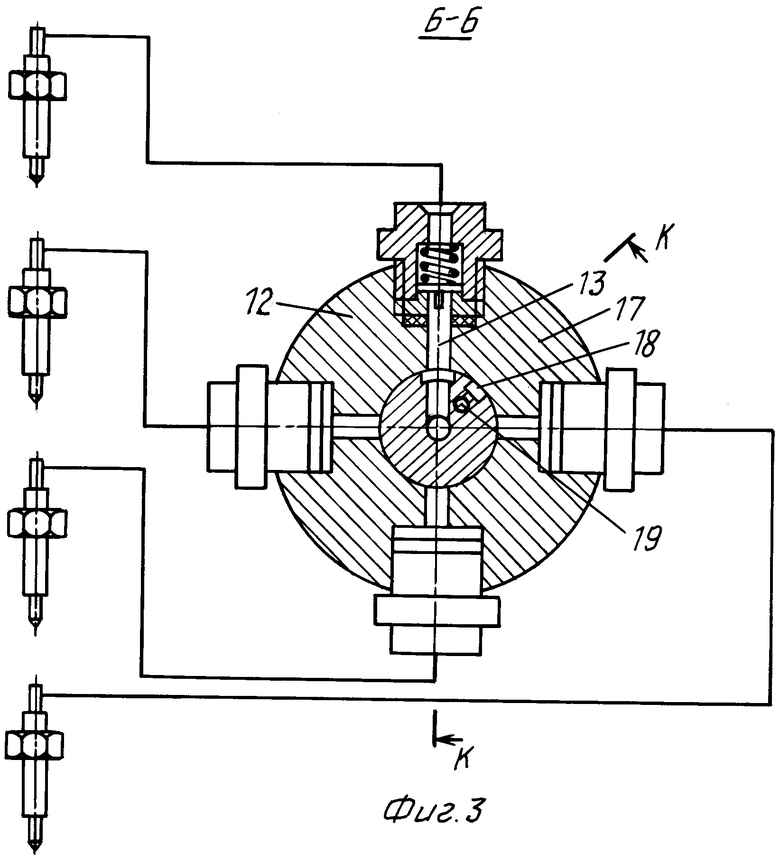

фиг.3 - поперечный разрез распределителя по Б-Б;

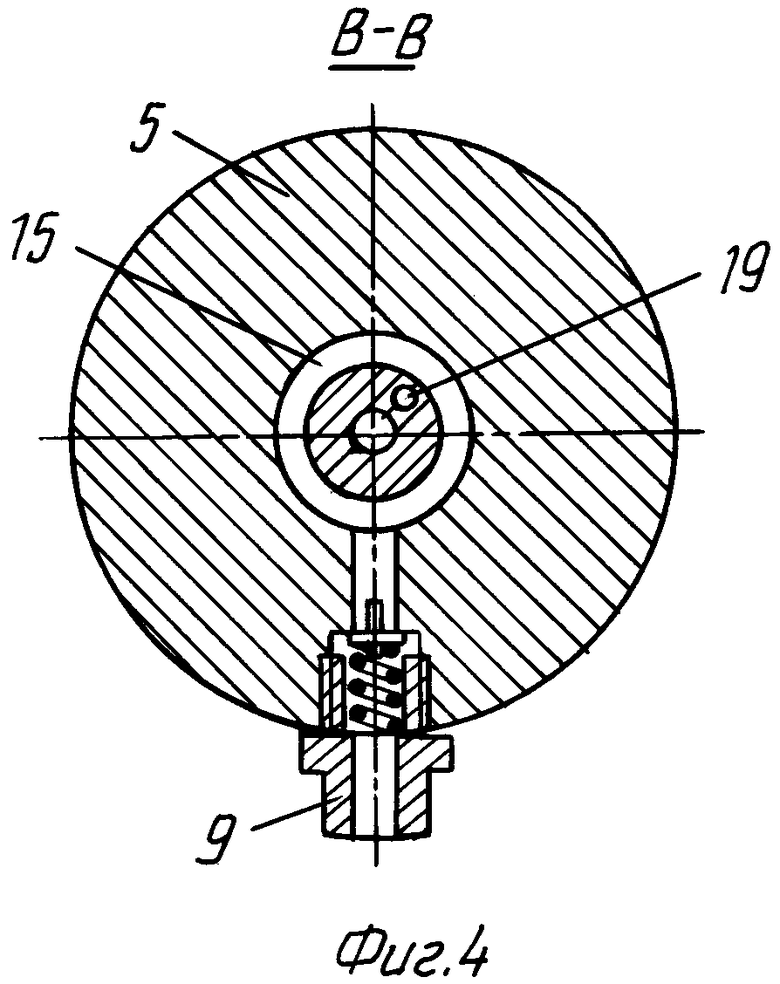

фиг.4 - поперечный разрез распределителя по В-В;

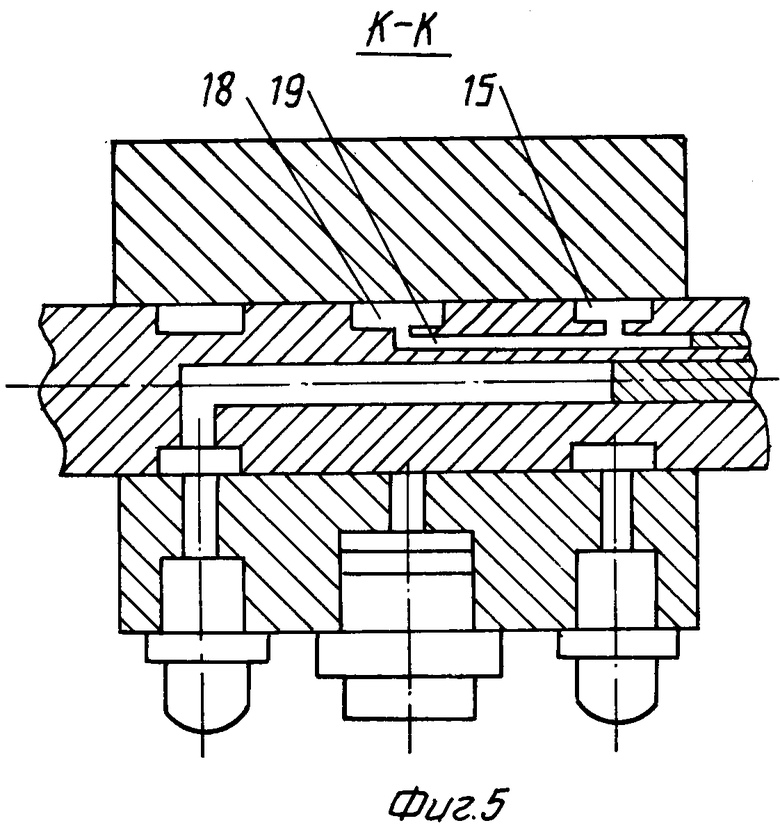

фиг.5 - продольный разрез распределителя по К-К;

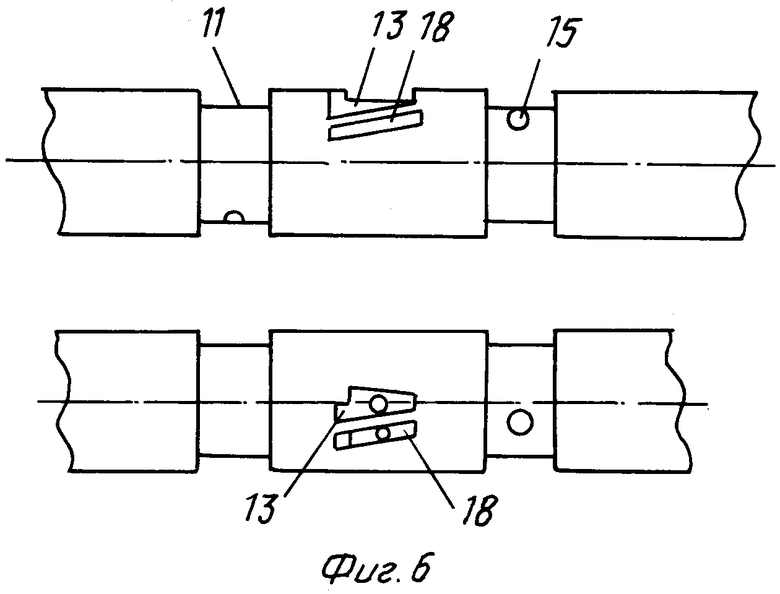

фиг.6 - два вида золотника распределителя;

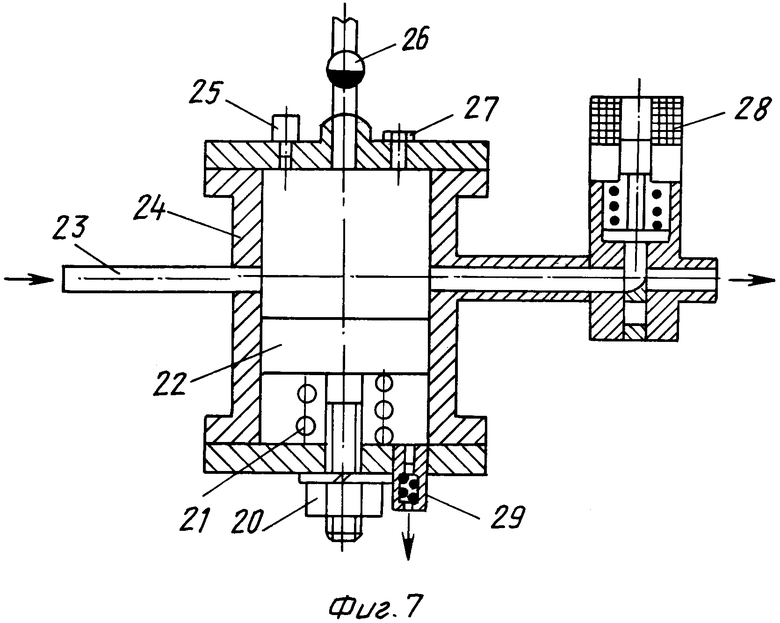

фиг.7 - продольный разрез гидроаккумулятора;

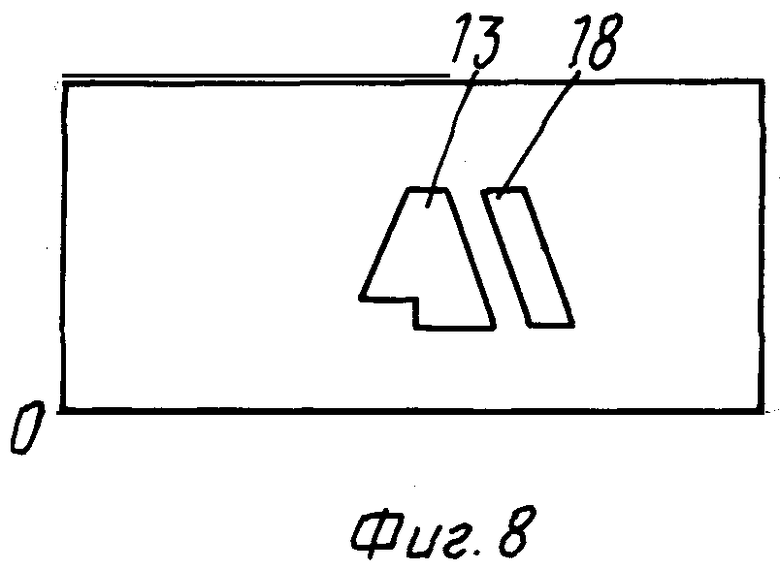

фиг.8 - развертка наружной поверхности золотника между кольцевыми канавками.

Устройство состоит из распределителя (фиг.1) и гидроаккумулятора (фиг.7).

Распределитель (фиг.1) содержит штуцер 1, золотник 3, корпус 5, нажимные штуцера 6 с нагнетательными клапанами, сливной клапан 9.

Гидроаккумулятор (фиг.7) содержит пружину 21, подпружиненный поршень со штоком 22, цилиндрический корпус 24, датчик давления 25, пробку 27, разгруженный от усилия электромагнитный клапан 28, сливной клапан 29, кран 26.

Распределитель (фиг.1) через нажимные штуцера 6 и топливопроводы (на фиг.1 не указаны) соединен с форсунками 7. Сливной клапан 9 через топливопровод (на фиг.1 не указан) соединен с топливным баком. Золотник 3 распределителя (фиг.1) через шлицевую втулку 2 соединен с шестерней распределения (на фиг.1 не указана) двигателя, через кулак 8 соединен с тягой управления всережимного регулятора числа оборотов (на фиг.1 не указан). Тяга всережимного регулятора соединена с датчиком (на фиг.1 не указан) положения золотника.

В золотнике 3 распределителя (фиг.1) выполнены две кольцевые канавки 11 и 15, между ними трапецеидальный паз 13 и винтовой паз 18 (фиг.3, 6), осевые каналы 14 (фиг.1) и 19 (фиг.3, 5). Трапецеидальный паз 13 и винтовой 18 (фиг.3 и фиг.6) разделены перемычкой 17, ширина которой равна диаметру радиального канала 12 (фиг.3). Левая кольцевая канавка 11 и трапецеидальный паз 13 соединены осевым каналом 14 (фиг.1), винтовой паз 18 и правая кольцевая канавка 15 соединены осевым каналом 19 (фиг.5). Ширина кольцевых канавок 11 и 15, высота трапецеидального паза 13 и высота винтового паза 18 вдоль оси золотника выполнены таким образом, чтобы обеспечивать соединение соответствующих каналов в крайних положениях золотника.

В корпусе 5 (фиг.1) выполнены радиальные каналы 10, 12 и 16. Канал 10 соединяет левую кольцевую канавку 11 золотника 3 с гидроаккумулятором, канал 16 соединяет правую кольцевую канавку 15 с топливным баком, канал 12 соединяет трапецеидальный паз 13 с форсунками 7. Число каналов 12 в корпусе 5 (фиг.1) соответствуют числу цилиндров и расположены через равные углы 360/n (где n - число цилиндров в дизеле) по сечению Б-Б (фиг.3). Основание трапецеидального паза 13 (фиг.8) имеет ступенчатую форму, высота ступени равна диаметру радиального канала 12 (фиг.1). Нижний левый угол трапецеидального паза 13 (фиг.8) соответствует геометрическому началу впрыска топлива по углу поворота золотника на режимах, соответствующих максимальному крутящему моменту. Верхний левый угол трапецеидального паза 13 (фиг.8) соответствует геометрическому началу впрыска топлива по углу поворота золотника на минимальных частотах. Вертикальная кромка ступени нижнего основания трапецеидального паза 13 (фиг.8) соответствует углу и геометрическому началу впрыска по углу поворота золотника на пусковых частотах.

Устройство работает следующим образом: дизельное топливо из источника высокого давления (на фиг.1-8 не указан) по топливопроводу 23 поступает в гидроаккумулятор (фиг.7), отжимая подпружинный поршень 22. Сигналы с датчика давления 25 (фиг.7), датчика положения золотника (на фиг.1-8 не указан) и тахометра (на фиг.1-8 не указан) частоты вращения коленчатого вала поступают на электронный блок управления (на фиг.1-8 не указан), где постоянно обрабатываются.

В зависимости от давления в гидроаккумуляторе, числа оборотов коленчатого вала и положения золотника распределитель выдает управляющий сигнал на электромагнитный клапан 28 гидроаккумулятора (фиг.7) для формирования оптимального для данного режима давления впрыска.

С началом вращения коленчатого вала дизеля (на фиг.1-8 не указан) открывается кран 26 (фиг.7). Топливо из гидроаккумулятора (фиг.7) через кран 26, топливопровод (на фиг.1, 7 не указан), штуцер 1 распределителя (фиг.1), канал 10, кольцевую канавку 11, осевой канал 14 поступает в трапецеидальный паз 13 золотника 3. Одновременно с коленчатым валом с частотой, равной половине частоты вращения коленчатого вала, вращается золотник 3 (фиг.1) распределителя.

Впрыск топлива начинается с момента совпадения передней боковой кромки или вертикальной кромки ступени основания трапецеидального паза 13 золотника 3 (фиг.1) с кромкой канала 12 (фиг.3) и продолжается до момента полного перекрытия канала 12 перемычкой 17 (фиг.3). В момент перекрытия канала 12 (фиг.3) перемычкой 17 трасса подачи топлива от распределителя (фиг.1) к форсункам 7 отсекается от трассы высокого давления. С момента полного перекрытия канала 12 (фиг.3) перемычкой 17 и дальнейшего вращения золотника 3 (фиг.1) канал 12 через винтовой паз 18, осевой канал 19 (фиг.3 и 5) соединяется с кольцевой канавкой 15 (фиг.1). При этом трасса подачи топлива от распределителя (фиг.1) к форсункам 7 соединяется через сливной клапан 9 с топливным баком (на фиг.1-8 не указан).

Дозирование цикловой подачи осуществляется следующим образом. При перемещении золотника 3 (фиг.1) в осевом направлении влево уменьшается ширина трапецеидального паза 13 (фиг.3) по дуге расположенного напротив канала 12 (фиг.1). Уменьшение ширины трапецеидального паза 13 по дуге уменьшает продолжительность впрыска по углу поворота золотника 3, уменьшает цикловую подачу топлива. При перемещении золотника 3 (фиг.1) в осевом направлении вправо увеличивается ширина трапецеидального паза 13 (фиг.8) по дуге расположенного напротив канала 12 (фиг.1). Увеличение ширины трапецеидального паза 13 увеличивает продолжительность впрыска по углу поворота золотника 3 (фиг.1), увеличивает цикловую подачу топлива. Левая боковая кромка трапецеидального паза 13 (фиг.8) обеспечивает оптимальный угол опережения впрыска на разных частотах. Минимальной частоте вращения коленчатого вала соответствует минимальная цикловая подача топлива, золотник 3 распределителя (фиг.1) находится в крайнем левом положении. Момент совпадения левой боковой кромки трапецеидального паза 13 (фиг.8) с каналом 12 в распределителе (фиг.1) соответствует оптимальному углу опережения впрыска на минимальных частотах. На режимах максимального крутящего момента требуется максимальная цикловая подача топлива, золотник находится в правом крайнем положении. Момент совпадения левой боковой кромки трапецеидального паза 13 (фиг.8) с каналом 12 в распределителе (фиг.1) соответствует оптимальному углу опережения впрыска на частотах, соответствующих максимальному крутящему моменту.

При пуске дизеля золотник 3 (фиг.1) перемещается вправо еще на расстояние, равное диаметру канала 12 (фиг.8). Момент совпадения вертикальной кромки ступени основания трапецеидального паза (фиг.8) золотника 3 (фиг.1) с кромкой радиального канала 12 соответствует оптимальному углу опережения впрыска на пусковых частотах.

Низкая частота вращения коленчатого вала при пуске обуславливает большую продолжительность впрыска, кроме того, дополнительная коррекция дозирования цикловой подачи при пуске осуществляется изменением давления топлива в гидроаккумуляторе.

Применение предлагаемого устройства для подачи топлива в дизелях позволяет увеличить эффективность использования энергии, выделяемой при их сгорании за счет создания наиболее благоприятных условий для интенсивного и полного сгорания топлива, упростить конструкцию аккумулирующих систем подачи топлива в дизелях, уменьшить число трасс под постоянным высоким давлением, тем самым повысить их надежность.

Источник высокого давления с гидроаккумулятором создает постоянное оптимальное давление, соответствующее скоростному и нагрузочному режиму двигателя. Распределитель распределяет топливо по форсункам и дозирует их. Постоянное и оптимальное давление в течение одного цикла обеспечивает постоянную скорость истечения топлива через отверстия распылителя от начала до конца впрыска. При этом однородность распыления топлива по размерам капель и распределение их в камере сгорания улучшается, обеспечивая благоприятные условия для интенсивного и полного сгорания топлива. Высокая и постоянная скорость истечения топлива через отверстия распылителя позволяет уменьшить продолжительность впрыска. Уменьшение продолжительности впрыска и более интенсивное и полное сгорание топлива повышает эффективность использования энергии, выделяемой при сгорании топлива. Применение распределителя исключает необходимость управления уровнем давления в гидрозапорном и нагнетающих трактах форсунки с помощью быстродействующего электромагнитного золотника, под постоянным высоким давлением остаются трассы насос - гидроаккумулятор - распределитель. При этом упрощается конструкция аккумулирующих систем, уменьшается число трасс под постоянным высоким давлением, уменьшая проблемы с их герметизацией. Упрощение конструкции и уменьшение числа трасс под постоянным высоким давлением обеспечивает повышение надежности аккумулирующих систем подачи топлива в дизелях.

Источники информации

1. Белявцев А.В., Процеров А.С. Топливная аппаратура автотракторных дизелей: Конструктивные особенности и эксплуатация. М.: Росагропромиздат, 1988 г., с.16-97.

2. Голубков Л.И., Савастенко А.А., Эмиль М.В. Топливные насосы высокого давления распределительного типа. М.: Легион Автодата, 2000 г., с.10-28.

3. Взоров Б.А., Адамович А.В., Арабян А.Г. и др. Тракторные дизели: Справочник. М.: Машиностроение, 1981 г., с.311-338.

4. Вырубов Д.Н., Иващенко Н.А., Ивин В.И. и др. Двигатели внутреннего сгорания. Теория поршневых и комбинированных двигателей. М.: Машиностроение, 1983 г., с.108-136.

5. Файнлейб Б.Н. Топливная аппаратура автотракторных дизелей: Справочник. Л.: Машиностроение, 1990 г., с.189-194 - прототип.

Изобретение относится к области двигателестроения, в частности к устройствам подачи топлива в дизель. Изобретение позволяет обеспечить повышение эффективности использования энергии, выделяемой при сгорании топлива, повышение надежности аккумулирующих систем подачи топлива в дизелях, упрощение конструкции и уменьшение числа трасс под постоянным высоким давлением. Устройство для подачи топлива в дизелях содержит источник высокого давления, кран, гидроаккумулятор с датчиком давления и электромагнитным клапаном, топливопроводы, форсунки, электронный блок управления, всережимный регулятор числа оборотов. Устройство дополнительно содержит распределитель, золотник которого через шлицевую втулку соединен с шестерней распределения двигателя, а через кулак - с тягой управления всережимного регулятора числа оборотов. Тяга управления соединена с датчиком положения золотника. На золотнике выполнены две кольцевые канавки, между ними трапецеидальный паз со ступенчатым основанием и винтовой паз, разделенные между собой перемычкой. Левая кольцевая канавка соединена с трапецеидальным пазом, правая кольцевая канавка соединена с винтовым пазом. В корпусе распределителя выполнены радиальные каналы, соединяющие левую кольцевую канавку с гидроаккумулятором, правую кольцевую канавку с топливным баком, трапецеидальный паз с форсунками. 8 ил.

Устройство для подачи топлива в дизелях, содержащее источник высокого давления, кран, гидроаккумулятор с датчиком давления и электромагнитным клапаном, топливопроводы, форсунки, электронный блок управления, всережимный регулятор числа оборотов, отличающееся тем, что дополнительно содержит распределитель, золотник которого через шлицевую втулку соединен с шестерней распределения двигателя, а через кулак с тягой управления всережимного регулятора числа оборотов, тяга управления соединена с датчиком положения золотника, на золотнике выполнены две кольцевые канавки, между ними трапецеидальный паз со ступенчатым основанием и винтовой паз, разделенные между собой перемычкой, левая кольцевая канавка соединена с трапецеидальным пазом, правая кольцевая канавка соединена с винтовым пазом, в корпусе распределителя выполнены радиальные каналы, соединяющие левую кольцевую канавку с гидроаккумулятором, правую кольцевую канавку с топливным баком, трапецеидальный паз с форсунками.

| ФАЙНЛЕЙБ Б.Н | |||

| Справочник, Топливная аппаратура автотракторных дизелей | |||

| - Л.: Машиностроение, 1990 г., с.189-194.RU 2075621 C1, 20.03.1997.RU 2029116 C1, 20.02.1995.RU 2164309 C2, 20.03.2001.DE 3001154 A1, 16.07.1981.US 4537170 A, 27.08.1985.GB 1577954 A, 29.10.1980.EP 0643220 A1, 15.03.1995.DE 3618447 A1, 03.12.1987. |

Авторы

Даты

2004-12-20—Публикация

2002-06-03—Подача