Изобретение относится к области строительства, а именно к технологии изготовления монолитных, в том числе армированных, строительных элементов, например стен, перекрытий, балок, колонн, фундаментных блоков, и т.д., включая строительные элементы сложной конфигурации.

На себестоимость строительства зданий и сооружений в значительной степени влияют затраты на бетонную смесь, которые зависят, в частности, от расхода этой смеси. Поэтому себестоимость строительства можно уменьшить за счет снижения расхода бетона путем выполнения пустот в строительном элементе. Данный прием широко используется в технологиях современного строительства.

Так, известно применение в строительстве различных многопустотных элементов, например многопустотных железобетонных панелей для перекрытий (SU 1249123 А1, МПК Е 04 В 5/02, 1986 г.). Такие панели изготавливают в заводских условиях. Для образования пустот используют специальное стационарное оборудование, оснащенное, например, пневматическими пуансонами, которые после выпуска из них воздуха свободно извлекаются из образованной в изделии полости (пустоты). Этот способ изготовления строительного элемента с пустотами практически непригоден для строительства зданий и сооружений из монолитных элементов, которые изготавливают по месту, т.е. на строительной площадке, так как в этом случае применение каких-либо специальных дополнительных механизмов для образования пустот сильно удорожает строительство. Кроме того, при помощи указанного пуансона можно получить только сквозную, но не замкнутую полость.

Известны различные способы изготовления монолитных строительных элементов с полостями в них. Для образования таких полостей используют пенопластовые пустотообразователи (см. SU 636351, МПК Е 04 В 1/14, 1978 г.), а также деревянные пустотообразователи и обшитые листовым материалом каркасные ящики (SU 1067161 А, МПК Е 04 В 1/16, 1984 г.). Пенопласт сравним по стоимости со многими видами и марками бетона, потому применение пенопласта в качестве материала пустотообразователя не даст ощутимой экономии. Деревянный материал, остающийся внутри бетона в случае изготовления строительного элемента с замкнутыми полостями, вследствие своей гигроскопичности может быть подвержен неконтролируемым деформациям в результате расширения дерева в направлении поперек волокон при его набухании. Кроме того, проблема применения пустотообразователей из указанных материалов заключается в возможности их смещения относительно заданного положения за счет всплытия при заполнении опалубки бетонной смесью, так как объемный или удельный вес этих материалов, как правило, значительно меньше удельного веса бетонной смеси.

Для предотвращения указанного смещения требуется использование различных фиксирующих органов. Так, известно, что для фиксирования различных элементов (например, изолирующих) внутри строительного элемента применяют, например, хомуты сложной конструкции с гибкими металлическими связями (SU 1421841 А1, МПК Е 04 В 2/84, 1988 г.), специальным образом сформированные и прикрепляемые к стенам опалубки арматурные сетки (SU 1527390), а также анкерные связи различной конструкции (см., например, SU 1583561 А1, МПК Е 04 В 2/30, 1990 г.). Использование указанных фиксирующих органов ведет к удорожанию строительного элемента за счет усложнения его конструкции, повышения трудоемкости работ и т.п. Возможное смещение пенопластового пустотообразователя в способе по вышеуказанному документу SU 636351 предотвращается путем приклеивания пустотообразователя к открытой поверхности бетона. Однако данный прием возможен только при изготовлении строительного элемента, комбинируемого из нескольких видов бетона, и не пригоден для получения обычных монолитных бетонных или железобетонных строительных элементов.

В качестве прототипа заявленного изобретения принят описанный в вышеуказанном документе SU 1067161 способ изготовления монолитного строительного элемента, включающий в себя монтаж опалубки, установку в опалубке, по крайней мере, одного пустотообразователя, заливку опалубки бетонной смесью и выдерживание бетонной смеси для ее схватывания. Недостатки прототипа описаны выше.

Основная задача изобретения - получение способа изготовления монолитных строительных элементов, который обеспечит уменьшение себестоимости строительства за счет снижения расхода бетонной смеси путем выполнения как замкнутых, так и сквозных пустот в строительном элементе при как можно меньших затратах на изготовление этих пустот с обеспечением заданного позиционирования пустотообразователей внутри строительного элемента.

Дополнительной задачей изобретения является обеспечение надежного и качественного проведения указанных работ в условиях отрицательных температур окружающей среды, например зимой.

Основная задача изобретения достигается тем, что в способе изготовления монолитного строительного элемента, включающем в себя монтаж опалубки, установку в опалубке, по крайней мере, одного пустотообразователя, заливку опалубки бетонной смесью и выдерживание бетонной смеси для ее схватывания, согласно заявленному изобретению в качестве пустотообразователя используют тонкостенную форму из листового материала с размещенной в ней, по крайней мере, одной емкостью из гибкого материала, выполненной, по крайней мере, с одним отверстием, указанную емкость перед заливкой опалубки бетонной смесью заполняют жидкостью через указанное отверстие для обеспечения прилегания емкости к внутренней поверхности формы под давлением этой жидкости, а после схватывания бетонной смеси указанную жидкость сливают из емкости.

В качестве листового материала для формы можно использовать материал, выбранный из группы, содержащей картон, пластмассу и металл, а в качестве емкости - резиновую или пластмассовую оболочку, например полиэтиленовый пакет.

В качестве заполняющей емкость жидкости используют преимущественно воду.

При установке в опалубке пустотообразователя его положение фиксируют путем крепления пустотообразователя к опалубке.

В случае изготовления монолитного строительного элемента из железобетона перед заливкой бетонной смеси в опалубке устанавливают арматуру. В этом случае при установке в опалубке пустотообразователя его положение фиксируют путем крепления пустотообразователя к опалубке и/или арматуре.

Крепление пустотообразователя к опалубке и/или арматуре можно осуществлять при помощи, по крайней мере, одного хомута.

При отрицательной температуре окружающей среды емкость можно заполнять предварительно нагретой жидкостью для предотвращения ее замерзания на время схватывания бетонной смеси. В этих условиях можно также использовать емкость, выполненную с двумя отверстиями, через которые полость емкости на время схватывания бетонной смеси подключать к контуру с циркуляционным насосом и нагревателем жидкости.

В случае изготовления строительного элемента со сквозными полостями после слива жидкости из емкости последнюю можно извлечь из формы.

Если строительный элемент изготавливают с замкнутыми полостями, то после слива жидкости из емкости последнюю можно продуть воздухом для удаления из нее остатков влаги.

Применение в заявленном изобретении элементов пустотообразователей из предложенных материалов обеспечивает простоту и дешевизну их изготовления и возможность их надежного фиксирования в опалубке простыми средствами, например хомутами из вязальной проволоки, с предотвращением всплытия формы пустотообразователя за счет заполнения жидкостью, преимущественно водой, находящейся в ней гибкой емкости, в результате чего сохраняется заданное позиционирование пустотообразователя внутри строительного элемента. В качестве бетонной смеси в заявленном способе можно использовать любую применяемую в строительстве смесь вяжущего материала и заполнителя.

Изобретение поясняется чертежами.

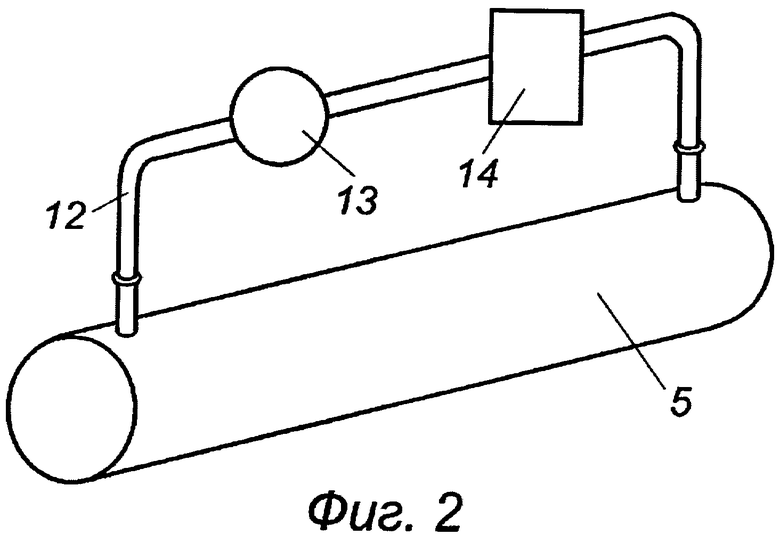

На фиг.1 схематично показан вертикальный разрез строительного элемента в виде горизонтально монтируемой плиты при ее изготовлении по предложенному способу;

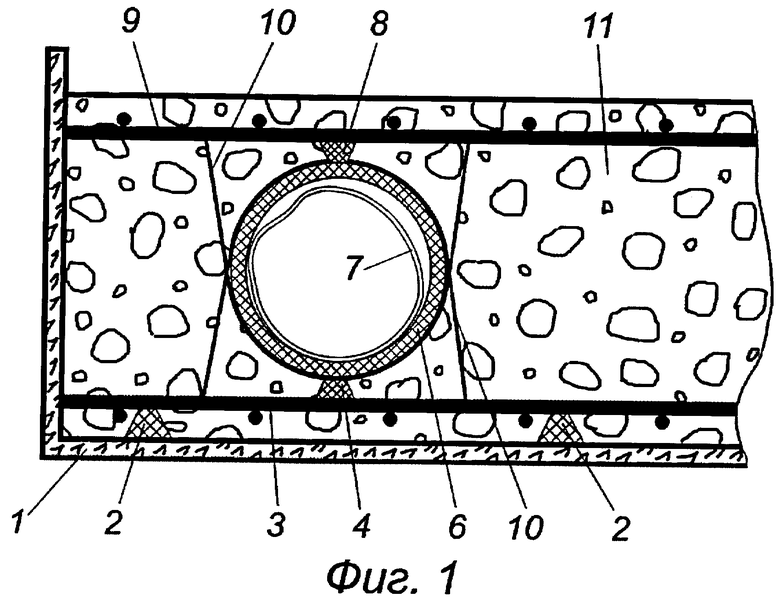

на фиг.2 - вариант осуществления предложенного способа с подогревом жидкости, заполняющей гибкую емкость пустотообразователя (другие части строительного элемента условно не показаны).

Предложенный способ применительно к изготовлению горизонтально ориентированного строительного элемента (например, перекрытия) с замкнутыми пустотами осуществляют следующим образом.

В требуемом месте монтируют опалубку 1 для изготавливаемого строительного элемента.

На ограничителях 2, положенных на дно опалубки, располагают нижнюю арматурную сетку 3.

Сверху на нижнюю арматурную сетку 3 укладывают следующие ограничители 4, на которые устанавливают пустотообразователи 5, каждый из которых состоит из тонкостенной формы 6 и, по меньшей мере, одной емкости 7 из гибкого материала (на фиг.1 показан только один пустотообразователь). Форма 6 может быть выполнена из свернутого в трубу тонкого пластмассового или картонного листа. В принципе форму 6 можно выполнять практически из любого материала, желательно более дешевого, чем бетон. Для случая изготовления горизонтального строительного элемента (перекрытия, горизонтальной балки) материал формы 6 должен обеспечить достаточную жесткость для сохранения в целом его формы под действием тяжести второй (верхней) арматурной сетки. Достаточно простым и дешевым вариантом является изготовление формы 6 из листа картона, который сворачивают в трубу, а затем смежные кромки соединяют встык или внахлест при помощи, например, клейкой ленты (скотча).

Внутрь трубчатой формы 6 вставляют, по крайней мере, одну емкость 7 из гибкого материала, например резиновую или полиэтиленовую оболочку. В частности, в качестве такой емкости можно использовать полиэтиленовый пакет. Торцы формы 6 заделывают путем их закрытия листами картона, пластика и т.п. или заклеивания клейкой лентой. Эти листы могут иметь круглую (но не обязательно) форму. Назначение заделки указанных торцов заключается в предохранении гибкой емкости 7 от повреждения заливаемым в опалубку бетоном.

В цилиндрической или торцевой стенке трубчатой формы 6 должно быть выполнено отверстие для размещения в нем горловины гибкой емкости 7. Количество таких отверстий должно соответствовать количеству емкостей 7, закладываемых в форму 6. Емкости 7 могут быть размещены в форме 6 как после установки последней в опалубке 1, так и предварительно.

На формы 6 сверху укладывают очередные ограничители 8, на которые устанавливают верхнюю арматурную сетку 9.

Все ограничители 2, 4, 8 могут быть выполнены из кусков пластмассы подходящей конфигурации или кусков шифера и позволяют с достаточной точностью установить арматурные сетки 3, 9 и пустотообразователи 5 в требуемом положении в опалубке 1 (т.е. позиционировать эти элементы) или скорректировать это положение. При необходимости арматурные сетки 3, 9 могут быть дополнительно закреплены в опалубке любым известным методом. Установленные в опалубке 1 пустотообразователи 5 крепят к одной из сеток 3, 9 или к обеим сеткам при помощи хомутов 10 из вязальной (мягкой обожженной) проволоки.

Далее полости всех гибких емкостей 7 заполняют жидкостью (водой) через отверстия горловин, пропущенных через выполненные в формах 6 отверстия. Заполнение жидкостью ведется под давлением около 3 атмосфер (давление водопроводной сети). По заполнении жидкостью емкости 7 ее герметизируют, например, путем завязывания горловины.

Далее опалубку 1 заливают бетонной смесью 11. За счет свойств гибкого материала емкости 7 она под давлением находящейся в ней жидкости прилегает к внутренней поверхности стенок формы 6 и за счет этого обеспечивает жесткость последней при давлении на нее заливаемой смеси 11. Затем, как правило, проводят виброуплотнение бетонной смеси известными средствами.

Должно быть понятно, что для обеспечения прилегания заполненной жидкостью емкости 7 к внутренней поверхности подвергающихся давлению бетонной смеси стенок формы 6 поперечный размер и форма гибкой емкости 7 с учетом ее эластичных свойств должны соответствовать размеру и виду поперечного сечения формы 6.

После выдерживания бетонной смеси для ее схватывания в бетоне и пустотообразователях 5 пробивают отверстия для слива воды из емкостей 7. С целью более надежного вывода воды из образовавшихся в бетоне полостей можно продуть их сжатым воздухом, источник которого практически всегда имеется на строительной площадке.

При низкотемпературных условиях строительства (например, зимой) емкость 7 можно заполнить предварительно нагретой жидкостью с целью предотвращения ее замерзания на время схватывания бетонной смеси. Более надежный путь для достижения указанной цели - подогрев находящейся в гибких емкостях 7 жидкости. Для этого используют емкости 7, выполненные с двумя отверстиями, через которые перед заливкой бетонной смеси в опалубку 1 полость емкости 7 подключают к контуру, состоящему из трубопровода 12 с подключенными к нему циркуляционным насосом 13 и нагревателем жидкости, выполненным, например, в виде водогрейного котла 14 (фиг.2). К такому котлу можно подключать последовательно или параллельно несколько емкостей 7, используемых для образования полостей в одном или нескольких одновременно изготавливаемых строительных элементах.

Вертикально монтируемые монолитные строительные элементы, например стены, колонны, а также наклонные элементы или элементы сложной формы изготавливаются предложенным способом аналогично описанному, причем полости в строительном элементе в зависимости от конкретных условий, например от характера нагрузки, могут выполняться также с различной ориентацией (горизонтальные, вертикальные или наклонные полости). При изготовлении строительного элемента со сквозными пустотами формы 6 могут быть пропущены через стенки опалубки 1. В этом случае заделка торцов у формы 6 не является обязательной, а также отсутствует необходимость в пробивании отверстий в бетоне и пустотообразователе 5 после схватывания бетонной смеси, так как для слива жидкости из емкости 7 достаточно развязать ее горловину, располагаемую в торце пустотообразователя 5, или проколоть емкость 7 через открытый торец, после чего она может быть свободно извлечена из формы 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНО-МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ ОПИРАЮЩИХСЯ ПО КОНТУРУ ПЛИТ ПЕРЕКРЫТИЙ С КРУГЛЫМИ ПУСТОТАМИ С ПРИМЕНЕНИЕМ НЕИЗВЛЕКАЕМЫХ КАРТОННО-ПОЛИЭТИЛЕНОВЫХ ПУСТОТООБРАЗОВАТЕЛЕЙ | 2018 |

|

RU2713826C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНО-МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ БАЛОЧНЫХ ПЛИТ ПЕРЕКРЫТИЙ С КРУГЛЫМИ ПУСТОТАМИ, С ПРИМЕНЕНИЕМ НЕИЗВЛЕКАЕМЫХ КАРТОННО-ПОЛИЭТИЛЕНОВЫХ ПУСТОТООБРАЗОВАТЕЛЕЙ | 2018 |

|

RU2715401C2 |

| Конструкция монолитного пустотелого железобетонного перекрытия для строительства и реконструкции объектов | 2023 |

|

RU2824747C1 |

| КОНСТРУКТИВНЫЙ ОПАЛУБОЧНЫЙ БЛОК РЯДОВОЙ | 2007 |

|

RU2392394C2 |

| ПУСТОТООБРАЗОВАТЕЛЬ | 1992 |

|

RU2010705C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2009 |

|

RU2421580C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ БАЛОЧНЫХ ПЛИТ ПЕРЕКРЫТИЙ С КРУГЛЫМИ ПУСТОТАМИ, С ПРИМЕНЕНИЕМ НЕИЗВЛЕКАЕМЫХ КАРТОННО-ПОЛИЭТИЛЕНОВЫХ ПУСТОТООБРАЗОВАТЕЛЕЙ | 2015 |

|

RU2634156C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗДАНИЙ И СООРУЖЕНИЙ С ТРАНСФОРМИРУЕМОЙ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ПЛАНИРОВКОЙ | 2011 |

|

RU2488667C2 |

| КОНСТРУКТИВНЫЙ ОПАЛУБОЧНЫЙ БЛОК ПРОЕМНЫЙ | 2013 |

|

RU2525242C1 |

| Железобетонная пустотная плита | 2022 |

|

RU2796280C1 |

Изобретение используется в строительстве при изготовлении монолитных строительных элементов различных видов и форм. Способ изготовления монолитного строительного элемента включает в себя монтаж опалубки, установку в опалубке, по крайней мере, одного пустотообразователя, выполненного в виде тонкостенной формы с размещаемой внутри нее емкостью из гибкого материала, изготовленной с отверстием, заполнение емкости жидкостью через указанное отверстие для обеспечения прилегания емкости к внутренней поверхности формы под давлением этой жидкости. Далее в опалубку заливают бетонную смесь, выдерживают ее до схватывания, после чего сливают жидкость из емкости. В качестве тонкостенной формы используют форму, изготовленную из листового материала, выбранного из группы, состоящей из картона, пластмассы и металла, причем форма поперечного сечения емкости соответствует форме поперечного сечения тонкостенной формы. 9 з.п. ф-лы, 2 ил.

| Приспособление для опоры спины купающегося больного | 1929 |

|

SU21373A1 |

| Пустотообразователь | 1978 |

|

SU896220A1 |

| Пустотообразователь | 1988 |

|

SU1606335A1 |

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ГРЫЖ ЗАПИРАТЕЛЬНОГО КАНАЛА | 2012 |

|

RU2485898C1 |

| US 3973749 А, 10.08.1976. | |||

Авторы

Даты

2005-01-10—Публикация

2002-04-04—Подача