Изобретение относится к области измерения расхода жидкости в газожидкостных смесях, поступающих из нефтяных скважин.

Известен способ измерения расхода жидкости в газожидкостных смесях, поступающих из нефтяных скважин [1. Г.С.Абрамов и др. Автоматизированные измерительные установки для измерения дебита нефтяных скважин. Научно-технический журнал “Автоматизация и телемеханизация и связь в нефтяной промышленности, №1-2, 2001, с. 16-18]. Способ включает разделение смеси в сепараторе на жидкость и газ, периодическое накопление жидкости в емкости сепаратора и вытеснение ее газом с замером дифференциального давления при достижении жидкостью нижнего и верхнего фиксируемых уровней и времени наполнения фиксируемых объемов. Массовый расход жидкости вычисляется по известной зависимости в соответствии с гидростатическим методом измерения массы [2. ГОСТ 29976-86 “Нефть и нефтепродукты. Методы измерения массы”, Госстандарт СССР, 1986)], который предусматривает измерение массы жидкости в открытых цилиндрических резервуарах при атмосферном давлении.

Применение гидростатического метода в неизменном виде приводит к погрешности, обусловленной отсутствием учета плотности газа и которая существенно сказывается на измерении расхода жидкости, так как гидростатическое “взвешивание” производится в среде сжатого газа в газосепараторе.

Второй недостаток известного способа заключается в том, что для определения массы жидкости, наполняющей измерительную емкость, требуется постоянство (или измерение) площади ее поперечного сечения в пределах уровня наполнения [2], то есть форма емкости должна быть близка к цилиндрической в пределах допускаемой погрешности измерений.

Технической задачей, стоящей перед изобретением, является повышение точности измерений за счет исключения методической погрешности Δ, обусловленной отсутствием учета плотности газа, а также исключение необходимости применения измерительной емкости, строго цилиндрической формы.

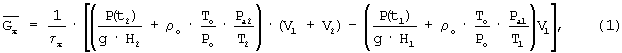

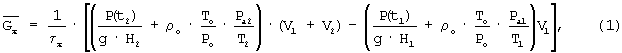

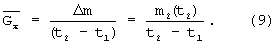

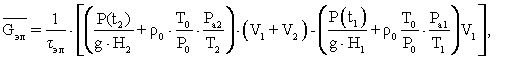

Для решения поставленной задачи при измерении расхода жидкости в газожидкостных смесях, поступающих из нефтяных скважин, включающем разделение смеси на жидкость и газ в сепараторе, периодическое накопление жидкости в емкости сепаратора и вытеснение ее газом с замером дифференциального давления при достижении жидкостью нижнего и верхнего фиксируемых уровней и времени наполнения фиксируемых объемов, дополнительно измеряют абсолютное давление и температуру газа в емкости, а массовый расход жидкости вычисляют из зависимости -

где:

V1 и V2 - калиброванные объемы сепаратора, соответствующие калиброванным значениям отметок высоты уровня H1 и Н2;

g - ускорение свободного падения;

ρo - плотность газа в стандартных условиях;

T1, Т2 - значения абсолютной температуры газа внутри сепаратора при достижении уровнем отметок H1 и Н2;

Тo=293К - значение абсолютной температуры в стандартных условиях;

Рo=101,3 кПа - значение абсолютного давления в стандартных условиях;

Pa1 и Рa2 - измеряемые значения абсолютного давления в сепараторе в моменты t1 и t2 заполнения сепаратора жидкостью до калиброванных отметок уровня H1 и H2 соответственно;

P(t1), P(t2) - измеряемые значения гидростатического (дифференциального) давления в моменты t1 и t2 соответственно;

τж=t2-t1 - измеряемое время наполнения сепаратора жидкостью от отметки H1 до отметки Н2.

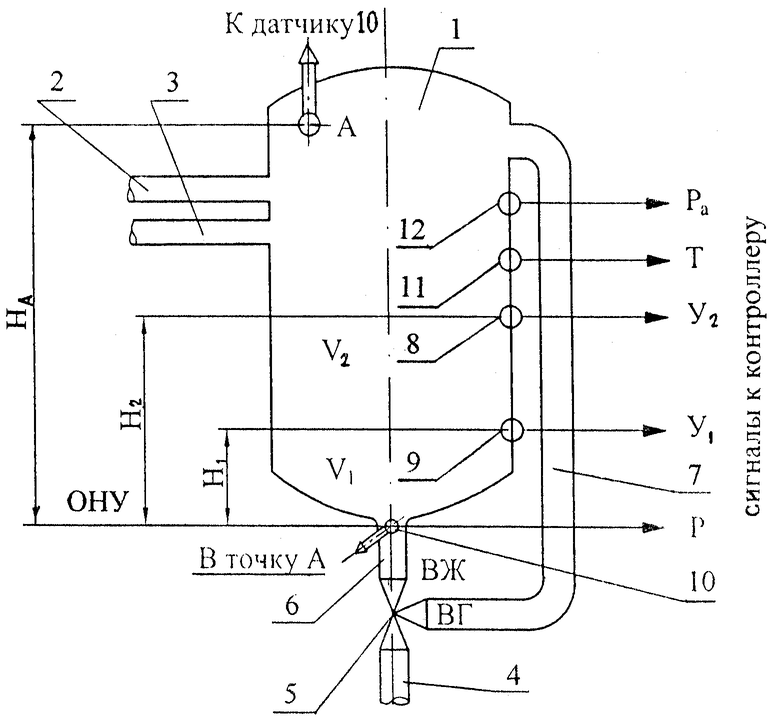

Изобретение поясняется чертежом, где на фиг.1 приведена схема устройства для измерения среднего массового расхода жидкости.

Для реализации способа может быть использовано устройство известной конструкции [1]. Устройство содержит сепаратор 1 с подводящими трубами 2 и 3 и отводящей трубой 4 с трехходовым краном 5. Отводящая труба 4 через кран 5 подключена к каналу 6 выхода жидкости и к каналу 7 выхода газа из сепаратора 1. Сепаратор оборудован датчиками 8 и 9 верхнего и нижнего уровней, датчиком 10 дифференциального давления и датчиками 11 и 12 температуры и давления в сепараторе. Сепаратор 1 может быть сепаратором второй ступени, к которому жидкость и газ подводятся по отдельным трубам.

На промысле жидкость и газ с установки предварительного отбора газа (или с первой ступени сепарации) через подводящие трубы 2 и 3 поступают в сепаратор 1, где происходит дальнейшее отделение газа от жидкости.

Пока кран 5 находится в промежуточном положении, при котором канал 6 выхода жидкости (ВЖ) и канал 7 выхода газа (ВГ) сообщаются с отводящей трубой 4, неконтролируемая часть жидкости уходит в отводящую трубу 4, что исключает возможность измерения расхода жидкости.

В момент переключения крана из исходного положения “Б”, когда канал 6 (ВЖ) открыт, а канал 7 (ВГ) закрыт, в положение “А”, когда канал 6 закрыт, а канал 7 открыт, начинается процесс измерения расхода жидкости, при этом газ отводится в коллектор через канал 7 и трубу 4.

При достижении уровнем жидкости отметок H1 и Н2 с датчиков 9 и 8 подаются сигналы на контроллер. После появления сигнала с датчика 8 контроллер дает команду на переключение крана 5 из положения “А” в положение “Б”, и скорость роста уровня начинает снижаться.

После переключения крана 5 происходит вытеснение жидкости в отводящую трубу 4.

Далее подается команда на переключение клапана из положения “Б” в положение “А” и цикл измерения расхода жидкости повторяется.

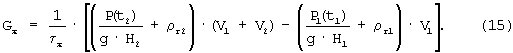

Согласно способу среднее значение массового расхода жидкости Gж вычисляется по формуле -

где:

τж=t2-t1 - время измерения Gж;

V1 - определяемый при градуировке объем сепаратора, ограниченный отметкой высоты уровня H1 (H1 отсчитывается от отметки нулевого уровня ОНУ);

V2 - определяемый при градуировке объем сепаратора между отметками H1 и Н2;

g - ускорение свободного падения;

P(t1), P(t2) - значение дифференциального (гидростатического) давления в моменты достижения уровнем отметок H1 и Н2, определяемые по сигналу с датчика гидростатического давления 10;

ρo - плотность газа в стандартных условиях;

T1, T2 - значения абсолютной температуры газа внутри сепаратора при достижении уровнем отметок H1 и Н2, определяемые датчиком 11;

Pa1, Pa2 - значения абсолютного давления в сепараторе в моменты достижения уровнем значений H1 и Н2, определяемые датчиком 12;

t1, t2 - моменты достижения уровнем отметок высоты H1 и Н2, определяемые датчиками - реле уровня 9 и 8.

Формула (1) выведена исходя из следующих соображений.

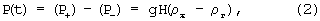

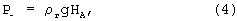

Разность давлений P(t) в “плюсовой” и “минусовой” камерах датчика 10 выражается формулой -

где:

ρж и ρг - плотность жидкости и газа;

Н - значение отметки высоты уровня в произвольный момент t;

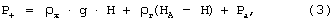

Р+ и Р- - значения абсолютного давления в “плюсовой” и “минусовой” камерах датчика 10, выражаемые формулами -

где:

HA - высота отметки точки отбора “минусового” давления (предполагается, что импульсная трубка К “минусовой камере” заполнена газом с плотностью ρг);

Pa - абсолютное давление в обеих камерах датчика.

Формула (2) получена вычитанием левых и правых частей формул (3) и (4).

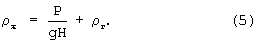

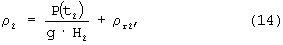

Плотность жидкости ρж выражается формулой, полученной преобразованием формулы (2):

Использование формулы (5) исключает методическую погрешность Δ, указанную выше.

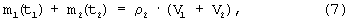

Процесс заполнения сепаратора жидкостью описывается следующими формулами.

В момент t1 объем V1 заполнен массой жидкости m1.

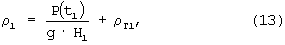

где ρ1=ρ(t1) - плотность жидкости в объеме V1 в момент t1.

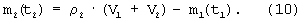

В момент t2 объем сепаратора (V1+V2) заполнен жидкостью с массой m1(t1)+m2(t2), где m2(t2) - масса жидкости в объеме V2 в момент времени t2

где ρ2 - средняя плотность жидкости в объеме (V1+V2).

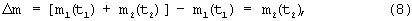

Прирост массы жидкости Δm на интервале t2-t1 составит:

Массовый расход жидкости (среднее значение) выражается формулой -

Из формулы (7) масса m2(t2) выражается формулой-

Подставляя выражение m1(t1) из формулы (6) в формулу (10), получим:

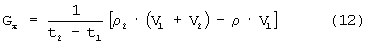

Подставляя выражение m2(t2) из формулы (11) в формулу (9), получим:

С использованием формулы (5) получим формулы для ρ1 и ρ2 –

где ρr1 - плотность газа в момент t1, а ρr2 - плотность газа в момент t2.

Подставляя выражение ρ1 и ρ2 из формул (13) и (14) в формулу (12), получим:

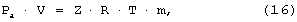

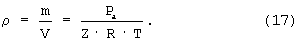

Выразим ρr1 и ρr2 через плотность газа в стандартных условиях ρo (при температуре Тo=293К и давлении Рo=101,3 кПа).

Для этого воспользуемся уравнением состояния реального газа [3. А.К.Кикоин и др. Молекулярная физика, М., Наука, 1976, с. 478].

где:

m - масса газа в объеме V при абсолютной температуре Т и абсолютном давлении Ра;

R - универсальная газовая постоянная;

Z - коэффициент сжимаемости, учитывающий отличие свойств реального газа от идеального.

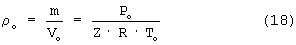

Из уравнения (16) плотность газа ρ в реальных условиях выражается формулой -

Плотность газа ρo в стандартных условиях Рo, Тo с использованием формулы (16) выражается формулой -

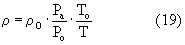

Разделив друг на друга левые и правые части уравнений (17) и (18), после тождественных преобразований получим известную формулу -

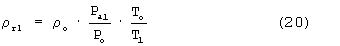

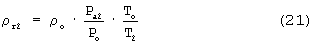

Пользуясь формулой (19), получим формулы для ρr1 и ρr2 -

Подставляя выражение ρr1 и ρr2 из формул (20) и (21) в формулу (16), получим искомую формулу (1). Предлагаемый способ не требует постоянства ρж на интервале t2-t1, что видно из формул (6) и (7).

Изобретение относится к области измерения расхода жидкости в газожидкостных смесях, поступающих из нефтяных скважин. Техническим результатом изобретения является повышение точности измерений за счет исключения методической погрешности, обусловленной отсутствием учета плотности газа, а также исключения необходимости применения измерительной емкости строго цилиндрической формы. Для этого измеряют расход жидкости в газожидкостных смесях, поступающих из нефтяных скважин. Осуществляют разделение смеси на жидкость и газ в сепараторе. Периодически накапливают жидкость в емкости сепаратора и вытесняют ее газом с замером дифференциального давления при достижении жидкостью нижнего и верхнего фиксируемых уровней и времени наполнения фиксируемых объемов. Дополнительно измеряют абсолютное давление и температуру газа в емкости, а массовый расход жидкости вычисляют по приведенной математической зависимости. На промысле жидкость и газ поступают в сепаратор с установки предварительного отбора газа или с первой ступени сепарации. 1 ил.

Способ измерения расхода жидкости в газожидкостных смесях, поступающих из нефтяных скважин, включающий разделение смеси на жидкость и газ в сепараторе, периодическое накопление жидкости в емкости сепаратора и вытеснение ее газом с замером дифференциального давления при достижении жидкостью нижнего и верхнего фиксируемых уровней и времени наполнения фиксируемых объемов и вычисление массового расхода жидкости, отличающийся тем, что дополнительно измеряют абсолютное давление и температуру газа в емкости, а массовый расход жидкости вычисляют из зависимости

где V1 и V2 - калиброванные объемы сепаратора, соответствующие калиброванным значениям отметок высоты уровня H1 и H2;

g - ускорение свободного падения;

ρ0 - плотность газа в стандартных условиях;

T1, Т2 - значения абсолютной температуры газа внутри сепаратора при достижении уровнем отметок H1 и Н2;

Т0=293 К - значение абсолютной температуры в стандартных условиях;

Р0=101,3 кПа - значение абсолютного давления в стандартных условиях;

Pa1 и Ра2 - измеряемые значения абсолютного давления в сепараторе в моменты t1 и t2 заполнения сепаратора жидкостью до калиброванных отметок уровня H1 и Н2 соответственно;

P(t1), P(t2) - измеряемые значения гидростатического (дифференциального) давления в моменты t1 и t2 соответственно;

τж=t2-t1 - измеряемое время наполнения сепаратора жидкостью от отметки H1 до отметки Н2.

| АБРАМОВ Г.С | |||

| и др | |||

| Автоматизированные измерительные установки для измерения дебита нефтяных скважин | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

2005-01-10—Публикация

2003-09-22—Подача