Предпосылки изобретения

Система с гибким газопроводом (ГГП) (FGP), которая также называется гофрированной трубой из нержавеющей стали (ГТНС) (CSST) и ранее называлась внутренней газовой трубой (ВГТ) (IGP) была разработана в Японии и впервые была выпущена на рынок Компаниями Осака Гэс и Токио Гэс (Osaka Gas and Tokyo Gas Companies) в начале 1980-х годов. В этой системе используется гофрированная труба из нержавеющей стали, которая поставляется в рулонах или на катушках с присоединяемым на месте переходником, и которая предназначена для распределения газа от центральной точки подачи, такой, как газовый счетчик или регулятор, на различные устройства потребления, находящиеся в доме или в здании. Эта технология, которая сделала процесс слесарно-трубопроводных работ для подачи газа в дом похожим на процесс подключения дома к электрической системе, существенно уменьшает время установки и связанные с ней значительные трудозатраты. Эта технология была внедрена в Соединенных Штатах Институтом исследований газа (Gas Research Institute), который рассматривал ее как средство повышения конкурентоспособности газовых установок, благодаря которому можно было увеличить процент вновь построенных зданий, оборудованных системой газоснабжения, и увеличения общего потребления природного газа во всей стране. Эта технология была с энтузиазмом одобрена и получила поддержку большинства поставщиков газа, которые рассматривали существенно высокие затраты на установку трубопровода как единственное, наиболее значительное препятствие для продажи большего количества газа. Законодательное урегулирование потребовало больше времени и усилий, но этот продукт в настоящее время является признанным всеми национальными типовыми кодексами, а также Национальным институтом стандартизации США (ANSI), Национальной ассоциацией защиты от пожаров/Национальным кодексом газообразного топлива (National Fire Protection Association/National Fuel Gas Code), и был испытан и признан Американской Ассоциацией Газа (American Gas Association). Возможно в будущем этот продукт вытеснит чугунные трубы, количество которых в настоящее время составляет приблизительно 80% среди всех газопроводов для топливного газа, а также медные трубы, которые, хотя и обладают многими из преимуществ, присущих ГГП, применяются все реже и реже.

До настоящего времени существовало три типа переходников, применявшихся ранее в этой области техники. В переходнике первого типа, применявшемся в этой области техники, для обеспечения герметичного соединения используется волоконная прокладка, без использования каких-либо специальных инструментов для сборки такого переходника. Такой переходник имеет более высокую вероятность возникновения утечки газа, чем при герметизации способом контакта металла с металлом с коническим расширением, которая используется другими изготовителями.

В переходнике второго типа, внедренном в данную область техники, вначале используется специализированный инструмент, предназначенный для выравнивания концевой части трубы ГТНС в том месте, где должен быть присоединен переходник, и затем используется второй инструмент, предназначенный для образования на конечной части трубы одиночного конического расширения. Спрос на этот продукт на рынке в настоящее время сильно упал из-за частого возникновения повреждений трубопровода, вызываемого повышением жесткости нержавеющей стали при обработке во время процессов выравнивания и формования конического расширения.

В переходнике третьего типа, внедренном в данную область, герметизации типа металл к металлу достигается без использования каких-либо специальных инструментов путем складывания колец трубы в направлении назад так, что образуется двойное коническое расширение. После некоторого времени использования на практике было обнаружено, что такая конструкция переходника не обеспечивает надежное герметичное соединение, предотвращающее утечку газа. Для решения этой проблемы был разработан инструмент типа вкладыша, предназначенный для формования конического расширения, который использовался в течение приблизительно трех лет. Было выполнено второе изменение, благодаря которому инструмент в виде вкладыша был усовершенствован, и был разработан инструмент типа муфты, предназначенный для формования конического расширения.

В настоящее время проблема при установке некоторых переходников заключается в необходимости применения большого количества отдельных деталей, которые рабочий, производящий установку, должен собирать на месте. В типичном переходнике содержится корпус, гайка, прокладка и две разрезанных кольцевых шайбы, из которых должен быть собран переходник гофрированной трубы. Такое количество деталей приводит к целому ряду недостатков, включая сложность сборки и необходимость наличия запасных компонентов для использования в случае потери или повреждения деталей.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Описанные выше и другие недостатки известного уровня техники были преодолены или их влияние было снижено при использовании переходника в соответствии с настоящим изобретением. Этот переходник включает первый корпус, имеющий первую внутреннюю трубу, пропущенную через него, и первую осевую линию. Первый корпус имеет множество штифтов, которые сформованы как единая часть первого корпуса. Эти штифты расположены радиально вокруг периферии первого корпуса, и каждый из штифтов отделен от соседнего штифта промежутком. Второй корпус, который представляет собой парную деталь по отношению к первому корпусу, имеет вторую внутреннюю трубу, пропущенную через него, и вторую осевую линию. Второй корпус имеет поверхность отгибания штифтов, предназначенную для того, чтобы штифты входили в контакт с нею для направления штифтов к первой осевой линии.

Вышеописанные и другие свойства и преимущества настоящего изобретения будут понятны для специалистов в данной области техники из следующего подробного описания и чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Рассмотрим чертежи, на которых одинаковые элементы пронумерованы одними и теми же номерами, на следующих фигурах:

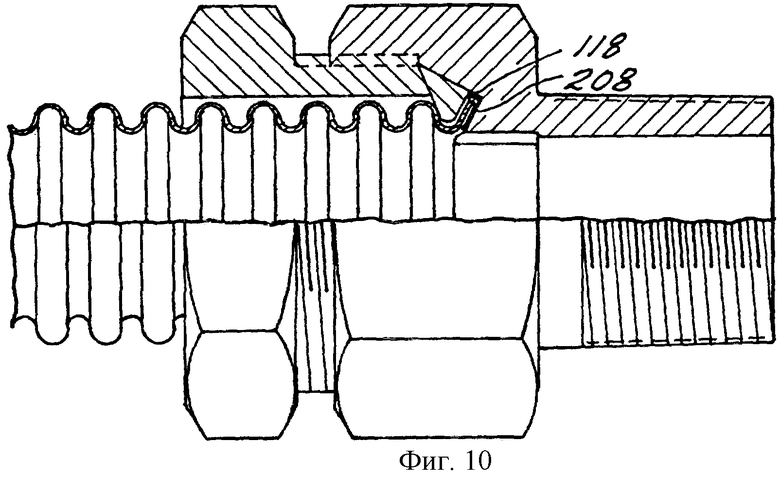

фиг.1 представляет собой вид спереди первого корпуса;

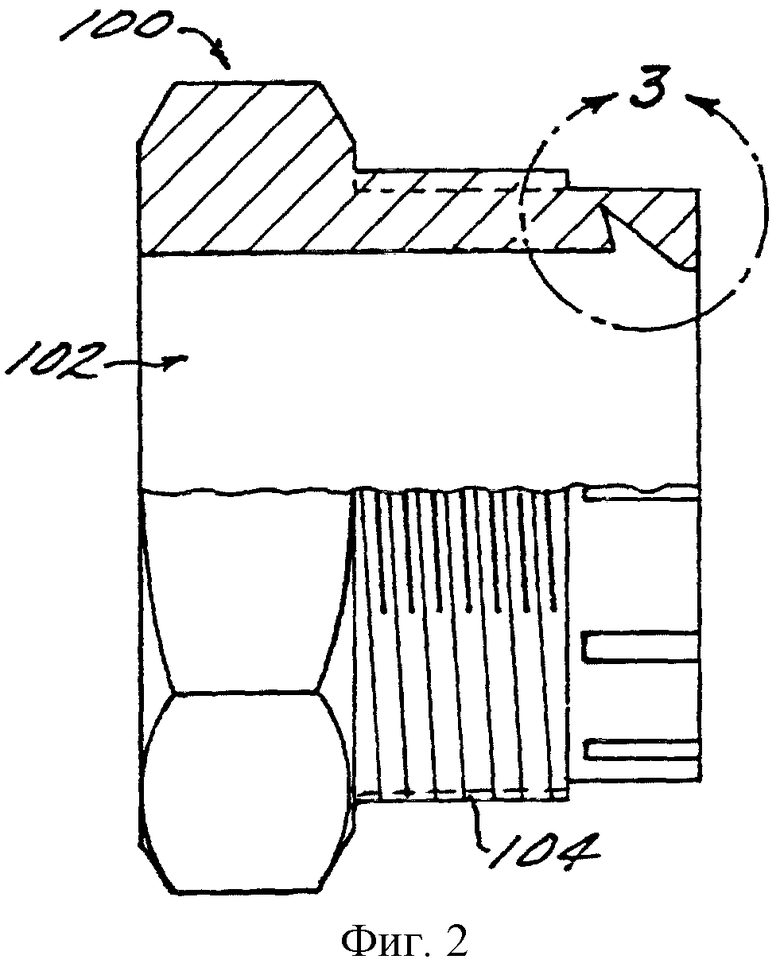

фиг.2 представляет собой вид сбоку первого корпуса с частичным поперечным разрезом;

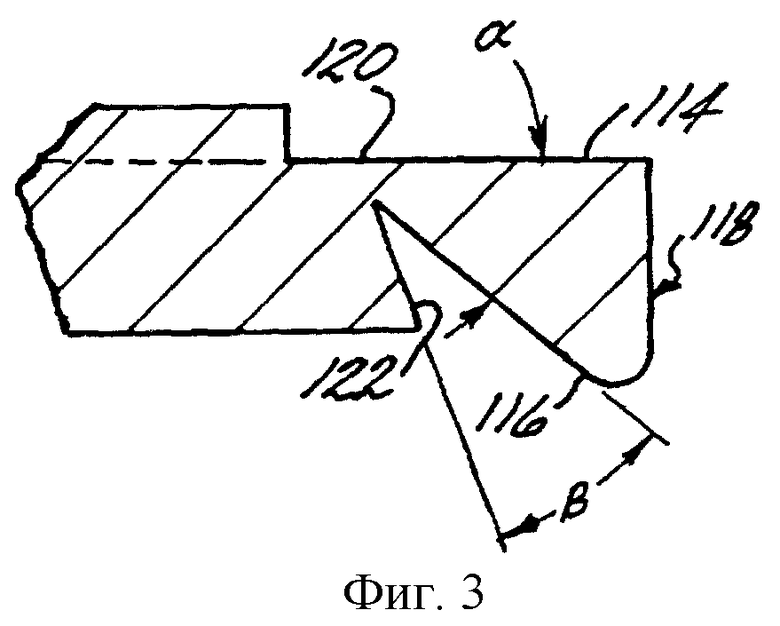

фиг.3 представляет собой вид поперечного сечения части, изображенной на фиг.2;

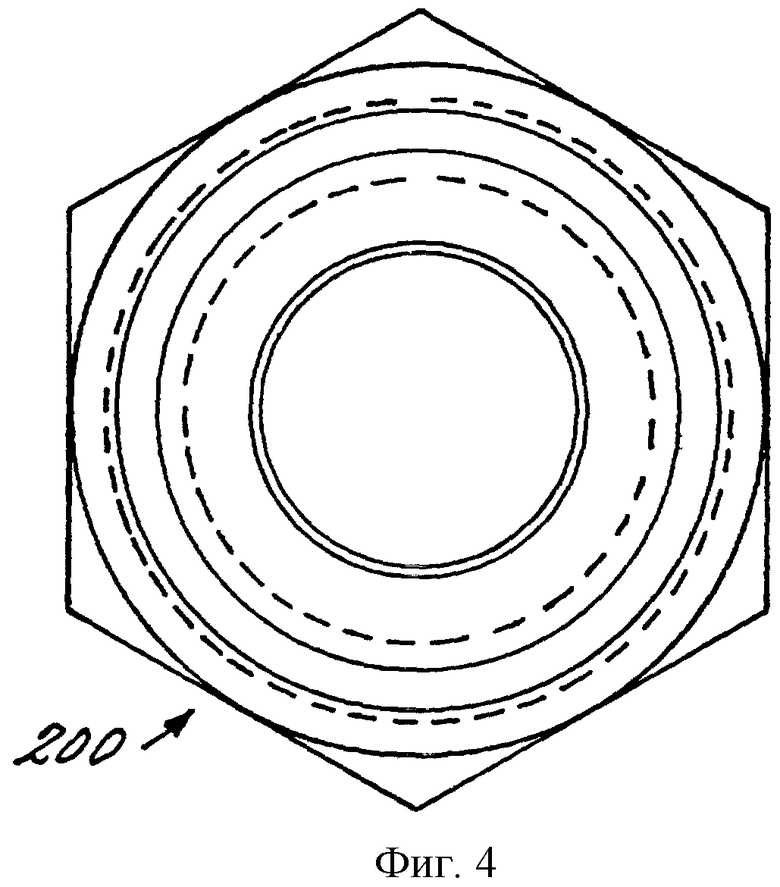

фиг.4 представляет собой вид спереди второго корпуса;

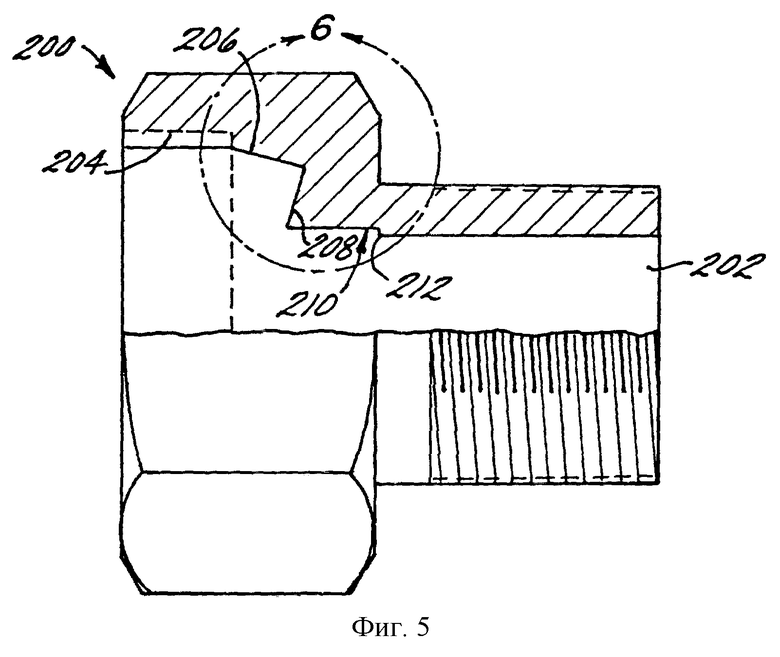

фиг.5 представляет собой вид сбоку второго корпуса с частичным поперечным разрезом;

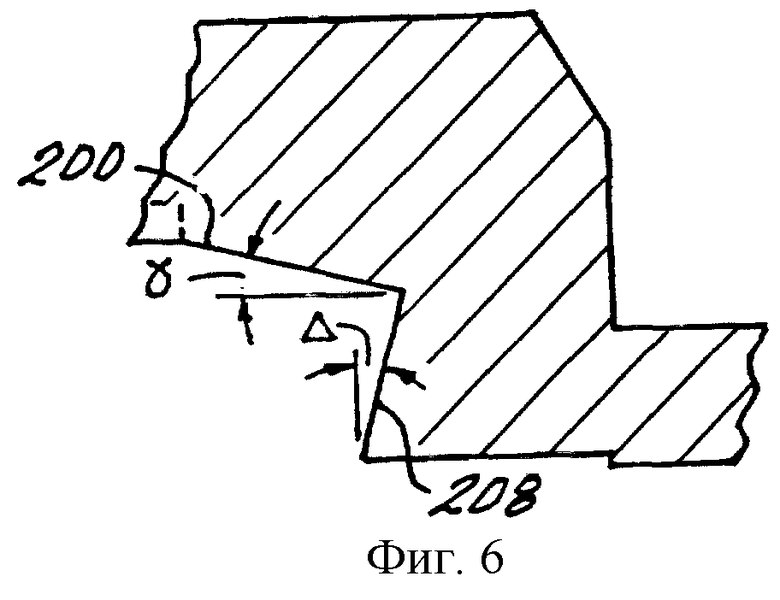

фиг.6 представляет собой местный вид поперечного разреза по фиг.5;

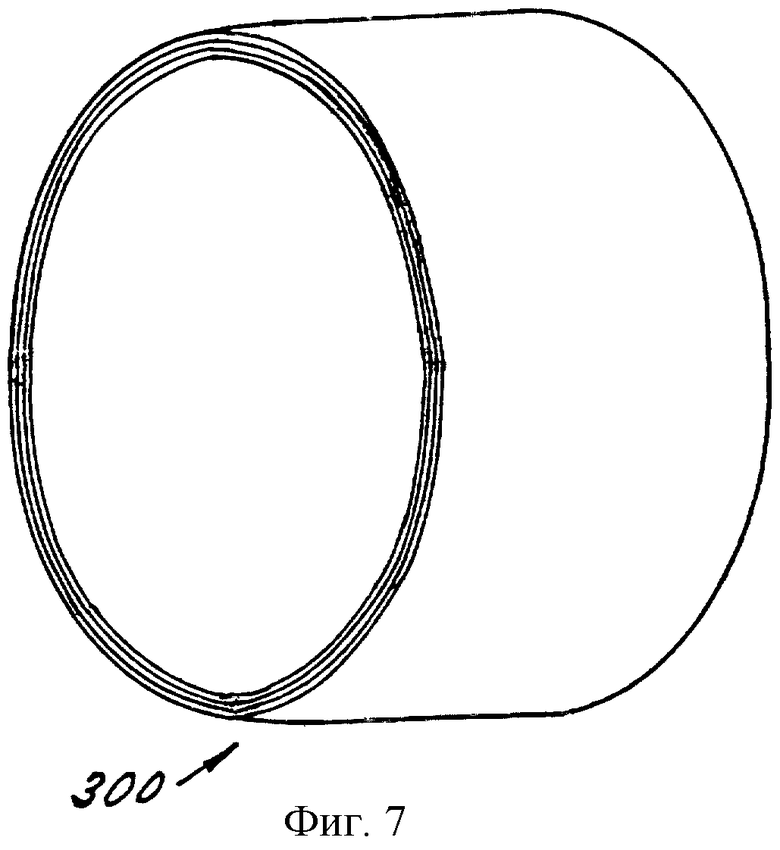

фиг.7 представляет собой вид в перспективе фиксирующей гильзы;

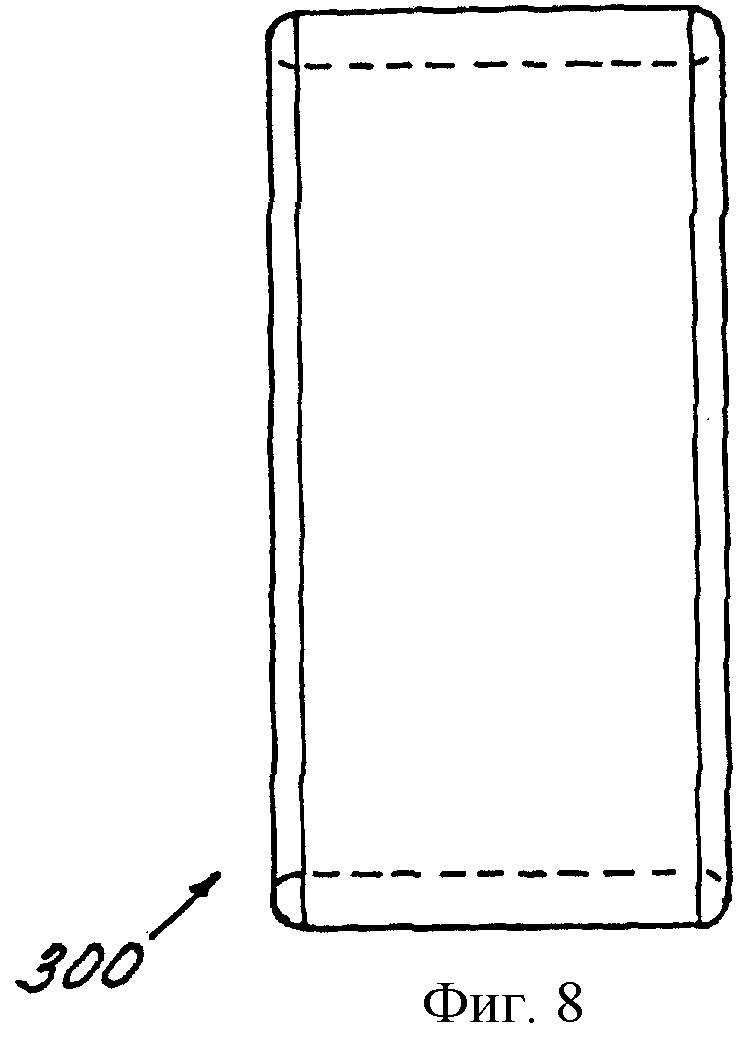

фиг.8 представляет собой вид сбоку фиксирующей гильзы;

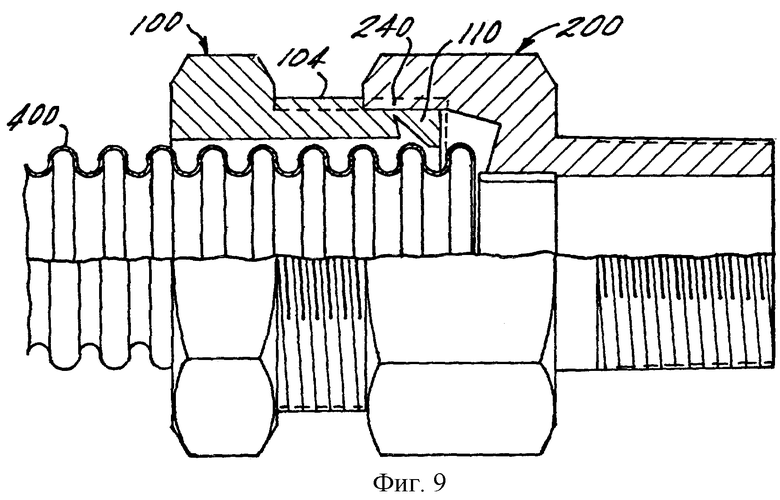

фиг.9 представляет собой вид сбоку с частичным поперечным разрезом первого корпуса, частично соединенного со вторым корпусом; и

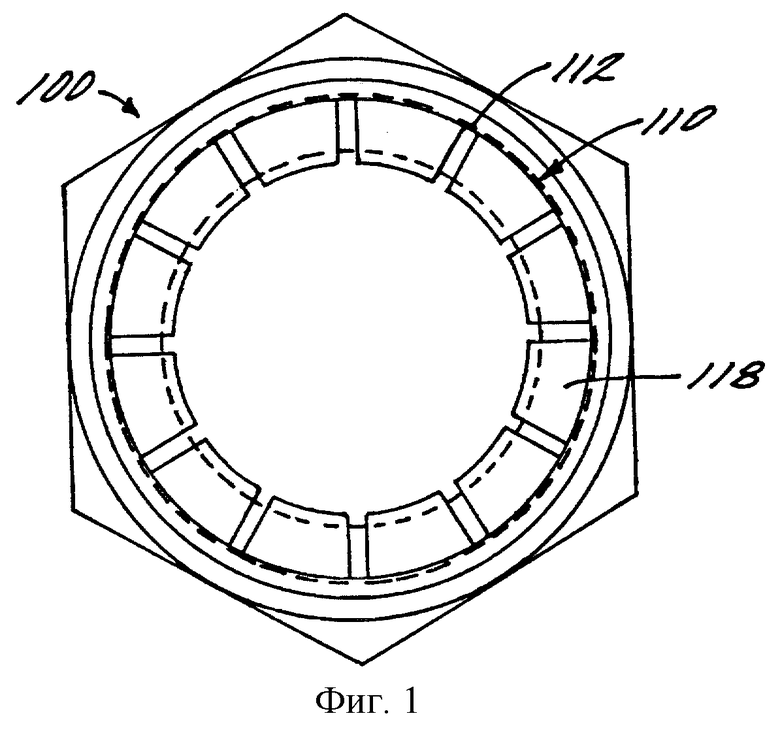

фиг.10 представляет собой вид сбоку, с частичным поперечным разрезом первого корпуса, полностью соединенного со вторым корпусом.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Переходник в соответствии с настоящим изобретением состоит из первого корпуса и второго корпуса. На фиг.1 изображен вид сбоку первого корпуса 100, и на фиг.2 изображен вид сбоку, с частичным поперечным разрезом первого корпуса 100. Первый корпус 100 включает центральную трубу 102 и внешнюю резьбу 104, предназначенную для соединения с резьбой на втором корпусе 200. Совместно с первым корпусом 100 сформировано множество штифтов 110, которые расположены радиально вокруг первого корпуса 100. Соседние штифты 110 разделены промежутком 112. На фиг.3 представлен увеличенный вид с поперечным разрезом штифта 110. Штифт 110 включает внешнюю поверхность 114, внутреннюю поверхность 116 и переднюю фаску 118. Внешний диаметр резьбы 104 больше, чем внешний диаметр штифтов 110.

Штифт 110 имеет переменную толщину от передней фаски 118 по направлению к основе 120, где штифт 110 соединен с остальной частью первого корпуса 100. Штифт 110 имеет наибольшую толщину в области передней фаски 118, и его толщина уменьшается по мере того, как его внутренняя поверхность 116 приближается к основанию 120. Внутренняя поверхность 116 наклонена под углом α по отношению к внешней поверхности 114 и по отношению к осевой линии первого корпуса 100. В данном примере выполнения настоящего изобретения угол α равен 40 градусов. Упорная поверхность 122 штифтов выполнена внутри корпуса 100 напротив внутренней поверхности 116. В соответствии с настоящим изобретением во время установки штифт 110 изгибается по направлению внутрь к осевой линии корпуса 100. Упорная поверхность 122 штифта служит для ограничения изгиба штифта 110 далее определенной точки. Упорная поверхность 122 штифта наклонена под углом β по отношению к внутренней поверхности 116. В данном примере выполнения настоящего изобретения угол β равен 30 градусов.

Как показано на фиг.1, передняя кромка 118 каждого штифта 110 имеет трапецеидальную форму. Основание трапеции расположено по направлению к внешней стороне корпуса 100. Когда штифты 110 изгибаются внутрь во время установки, основание трапецеидальной передней кромки 118 входит в контакт с основанием передней фаски соседнего штифта. В соответствии с настоящим изобретением это позволяет создать непрерывное кольцо для обеспечения герметизирующей поверхности.

На фиг.4 изображен вид со стороны торца второго корпуса 200, и на фиг.5 изображен вид сбоку с частичным поперечным разрезом второго корпуса 200. Второй корпус 200 включает центральную трубу 202, которая соединяется с трубой 102 так, что газ может проходить через переходник. Второй корпус 200 включает внутреннюю резьбу 204, которая соединяется с внешней резьбой 104 на первом корпусе 100. Внутренняя поверхность второго корпуса 200 включает поверхность 206 отгибания штифтов и герметизирующую поверхность 208. Как показано на фиг.6, поверхность 206 отгибания штифтов выполнена в виде усеченного конуса и наклонена под углом γ по отношению к осевой линии второго корпуса 200. В данном примере выполнения настоящего изобретения угол γ равен 15 градусов. Наибольший внутренний диаметр поверхности 206 отгибания штифтов больше, чем внешний диаметр штифтов 210. Внутренняя резьба 204 имеет внутренний диаметр больше, чем наибольший внутренний диаметр поверхности 206 отгибания штифтов. Поверхность 206 штифтов входит в контакт с штифтом 110 и изгибает штифты 110 по направлению к осевой линии первого корпуса 100.

Герметизирующая поверхность 208 используется для герметизации гофрированной трубы, как видно на фиг.9-10. Герметизирующая поверхность 208 расположена под углом Δ к нормали к осевой линии второго корпуса 200. В данном примере выполнения настоящего изобретения угол Δ равен 15 градусов.

Второй корпус 200 также включает уступ 212, который формируется областью увеличенного диаметра 210 в центральной трубе 202. Уступ 212 служит как ограничитель для установки фиксирующей гильзы 300 (фиг.7 и 8) по отношению ко второму корпусу 200. Фиксирующая гильза аналогична гильзе, описанной в американском патенте 5799989, содержание которого включено в настоящее описание в качестве ссылки, и в заявке, находящейся на рассмотрении, 08/905373, содержание которой включено в настоящее описание в качестве ссылки. Фиксирующая гильза 300 запрессовывается во второй корпус 200. В качестве альтернативы фиксирующая гильза 300 может быть выполнена как единая часть со вторым корпусом 200. Фиксирующая гильза 300, в общем, имеет цилиндрическую форму, и может включать коническую секцию для облегчения соединения. В соответствии с настоящим изобретением, фиксирующая гильза помогает установить гофрированную трубу при установке переходника.

Рассмотрим установку соединительной части со ссылкой на фиг.9-10. Как показано на фиг.9, первый корпус 100 и второй корпус 200 могут быть частично соединены с помощью соединения резьбы 104 с резьбой 204. Гофрированная труба 400 отрезается в области углубления и соединяется зажимом в первом корпусе 100 так, что штифты 110 располагаются в первом углублении, поблизости к отрезанному концу трубы 400. Наименьший внутренний диаметр штифтов 110 меньше, чем внешний диаметр выступов гофрированной трубы, но больше, чем внешний диаметр углублений гофрированной трубы. В соответствии с этим, когда гофрированная труба 400 вставляется в первый корпус 100, пик гофрированной трубы 400 соединяется со штифтами 110. Штифты 110 являются упругими и слегка разведены наружу с тем, чтобы позволить пику гофрированной трубы раздвинуть штифты 110. После того, как пик трубы 400 раздвинет штифты 110, штифты 110 возвращаются в исходное положение, и устанавливаются в углублении трубы. Взаимодействие между штифтами 110 и трубой 400 позволяет зафиксировать первый корпус 100 на трубе 400.

Внешний диаметр резьбы 104 и соответствующий внутренний диаметр резьбы 204 выбираются таким образом, что между резьбой 204 и штифтами 110 имеется промежуток 240. Этот промежуток позволяет штифтам 110 отклоняться от осевой линии первого корпуса 100, не мешая второму корпусу 200. Это позволяет производить соединение гофрированной трубы 400 защелкиванием с первым корпусом 100, частично соединенным со вторым корпусом 200. Частичное соединение первого корпуса 100 со вторым корпусом 200 дает слесарю возможность работать при установке с одной деталью.

Второй этап состоит в создании герметичного соединения с помощью вращения второго корпуса 200 по отношению к первому корпусу 100, благодаря чему первый корпус 100 надвигается на второй корпус 200. Как только первый корпус 100 входит во второй корпус 200, внутренняя поверхность 116 штифтов 110 входит в соединение с поверхностью 206 отгибания штифтов. По мере того, как штифты 110 передвигаются вдоль поверхности 206 отгибания штифтов, штифты 110 отгибаются внутрь по направлению к гофрированной трубе 400. При этом также фиксирующая гильза 300 входит в трубу 400 для того, чтобы зафиксировать трубу 400 по отношению ко второму корпусу 200.

Зажим первого корпуса 100 и второго корпуса 200 продолжается до тех пор, пока не будет получено герметичное соединение, как изображено на фиг.10. Штифты 110, отогнутые по направлению внутрь, и два слоя стенки гофрированной трубы 400 сжимаются между передней кромкой 118 каждого из штифтов 110 и герметизирующей поверхностью 208. Два слоя стенки трубы или двойное конусное расширение обеспечивают герметичное соединение типа металл к металлу, которое предотвращает утечку газа.

Хотя были изображены и описаны предпочтительные варианты выполнения, различные изменения и замены могут быть сделаны по отношению к нему без отхода от объема и сущности настоящего изобретения. В соответствии с этим следует понимать, что настоящее изобретение было описано с целью иллюстрации, а не ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИТИНГ ДЛЯ ИСПОЛЬЗОВАНИЯ В СИСТЕМЕ ГЕРМЕТИЗАЦИИ ТРУБ | 2008 |

|

RU2466325C9 |

| ПРИВОДИМЫЕ В ДВИЖЕНИЕ СКВАЖИННЫЕ ИНСТРУМЕНТЫ ДЛЯ ПРИКРЕПЛЕНИЯ К ТРУБЧАТЫМ КОЛОННАМ | 2017 |

|

RU2735172C2 |

| ФИТТИНГ С ФЛАНЦАМИ ДЛЯ ИСПОЛЬЗОВАНИЯ С СИСТЕМОЙ ГЕРМЕТИЗАЦИИ ТРУБ | 2011 |

|

RU2564156C2 |

| ФИТИНГ ДЛЯ ИСПОЛЬЗОВАНИЯ С АРМИРОВАННЫМ КАБЕЛЕМ | 2015 |

|

RU2679514C2 |

| ФИТИНГ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ ДЛЯ ТРУБ | 2005 |

|

RU2368837C2 |

| ХИРУРГИЧЕСКАЯ НАПРАВЛЯЮЩАЯ ДЛЯ ОРТОПЕДИИ | 2011 |

|

RU2559221C2 |

| АЛЮМИНИЕВАЯ КОМПОНОВКА РАЙЗЕРА | 2009 |

|

RU2457313C1 |

| СКОЛЬЗЯЩАЯ МУФТА | 2017 |

|

RU2751521C2 |

| СТАЦИОНАРНЫЙ ПАКЕР И СПОСОБ ГАЗЛИФТА С ИСПОЛЬЗОВАНИЕМ СТАЦИОНАРНОГО ПАКЕРА | 2020 |

|

RU2784424C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ В МНОГОСТВОЛЬНЫХ СКВАЖИНАХ | 2011 |

|

RU2558828C2 |

Переходник предназначен для использования в трубопроводной арматуре. Переходник, предназначенный для использования с гофрированной трубой, содержит имеющий первую резьбу первый корпус. Последний имеет первый внутренний проход и первую осевую линию. Первый корпус содержит множество сформованных как единая часть первого корпуса штифтов. Последние расположены радиально вокруг периферии первого корпуса. Каждый из штифтов отделен от соседнего штифта промежутком. Второй корпус представляет собой парную деталь по отношению к первому корпусу и имеет второй внутренний проход и вторую осевую линию. Второй корпус имеет поверхность отгибания штифтов. Последняя предназначена для контакта с штифтами и направления штифтов по направлению к первой осевой линии. Указанный второй корпус имеет вторую резьбу для соединения с указанной первой резьбой для соединения указанного первого корпуса и указанного второго корпуса. Обеспечивается надежная герметичность соединения. 10 з.п. ф-лы, 10 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОКСИДНОЙ КЕРАМИКИ С ПОВЫШЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2006 |

|

RU2323912C2 |

| СВАРОЧНЫЙ ГЕНЕРАТОР ПОСТОЯННОГО ТОКА | 1930 |

|

SU23481A1 |

| Устройство для соединения гофрированных шлангопроводов | 1990 |

|

SU1742571A1 |

| US 2848254 A, 19.08.1958. | |||

Авторы

Даты

2005-03-10—Публикация

2000-07-07—Подача