Изобретение относится к нефтегазодобывающей промышленности, а именно к способам изоляции неоднородного по проницаемости продуктивного пласта путем закачки в скважину многокомпонентных технологических систем - растворов полимеров и разнообразных эмульсий.

Известно, что для месторождений, имеющих неоднородные по проницаемости продуктивные пласты с наличием зон поглощения, высокопроницаемых обводненных пропластков, трещин, каналов фильтрации, необходимо использовать закачку разнообразных изолирующих материалов в определенной технологической последовательности.

Известен способ изоляции неоднородного по проницаемости продуктивного пласта [1], включающий закачку последовательно глинистой суспензии с плотностью 1,1-1,2 г/см3 до увеличения давления закачки до 30-50% от начального давления при постоянной скорости закачки гелеобразующей композиции цементного раствора. Технологический процесс контролируют по давлению закачки, без учета физико-механических характеристик конкретной партии сыпучего и индивидуальных параметров дозирующего и насосного оборудования.

Известен способ изоляции водопроявляющих пластов [2], включающий закачку водного раствора полиакриламида, после чего последовательно закачивают водный раствор хлористого кальция и сульфата алюминия, причем после закачки каждого раствора закачивают пресную воду, при этом полиакриламид используют в концентрации 0,1-0,2 маc.% и в количестве 1,0-2,0 м3 на каждые л/с поступающей в скважину пластовой воды. Для обеспечения подачи в скважину необходимого количества раствора предварительно определяется зависимость производительности насоса от давления, в соответствии с которой и осуществляют процесс закачки. В данном способе регулирование производительности насоса осуществляют ступенчато, на давлении 1,5; 2,5; 3,5 МПа, что не обеспечивает точного дозирования. Кроме того, дозирование сыпучих компонентов осуществляется по объему, без учета физико-механических характеристик конкретной партии сыпучего и индивидуальных параметров дозирующего и насосного оборудования. Между тем эти характеристики хотя и лежат в пределах поля допуска, однако имеют индивидуальные отличия. Также отличаются физико-механические параметры, например насыпная плотность в разных партиях одного и того же компонента. Кроме того, способ-прототип не предусматривает точного обеспечения времени закачки, что отрицательно влияет на процесс образования изолирующего слоя на стенках скважины. Между тем при проведении работ по изоляции неоднородного по проницаемости продуктивного пласта одним из основных требований является точное соблюдение соотношения закачиваемых компонентов как в количественном выражении, так и во временном, т.е. необходимо закачать в скважину строго определенное количество того или иного компонента в строго определенной последовательности и за строго оговоренное время. Количество того или иного закачиваемого компонента может составлять десятые или даже сотые доли процента.

Задачей, на решение которой направлен заявляемый способ, является обеспечение точного соблюдения плана закачки, т.е. точного дозирования каждого компонента как по количеству, так и по времени закачки с учетом физико-механических характеристик конкретной партии закачиваемых компонентов и параметров оборудования. Известна установка для приготовления и закачки в нефтяную скважину многокомпонентных технологических систем [3], которая выбрана за прототип для способа и устройства.

Установка-прототип содержит бункер с весоизмерительной системой и шнековым дозатором для полиакриламида, выход которого соединен с первым входом эжекторного смесителя, второй вход которого соединен с выходом дозировочного насоса подачи воды, емкость для приготовления раствора, связанную с нагнетательным насосом, связанным нагнетательным трубопроводом с нефтяной скважиной, второй весоизмерительной системой со шнековым дозатором, по меньшей мере три накопительных емкости для других компонентов, связанных со смесительной емкостью, выход которой связан со входом диспергатора, второй вход которого связан с выходом второго эжекторного смесителя, а выход с нагнетательным насосом, причем выход емкости для сшивателя связан через самостоятельный насос с нагнетательным трубопроводом, который дополнительно снабжен расходомером и датчиком давления.

Недостатком данной системы является то, что она не обеспечивает тонкого дозирования компонентов системы, а осуществляет обеспечение необходимого расхода того или иного сыпучего компонента по весу, не учитывая конкретные параметры оборудования, влажность и плотность компонентов, иными словами, не предусмотрена индивидуальная настройка оборудования как по количеству закачиваемого в скважину того или иного компонента, так и по времени закачки. Кроме того, в установке–прототипе не обеспечивается ламинарный режим течения технологических систем, особенно на выходе из эжекторных смесителей, что также снижает точность дозирования.

Задачей, на решение которой направлена заявляемая установка, является обеспечение более точного дозирования каждого компонента закачиваемой в скважину технологической системы за счет индивидуальной настройки дозирующего и насосного оборудования, а также исключение турбулизации потока на выходе из эжекторных смесителей.

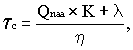

Поставленная задача решается способом приготовления и закачки в скважину многокомпонентных технологических систем, включающим настройку по количеству компонентов и времени их закачки насосного и дозирующего оборудования – нагнетательного насоса, насоса–дозатора полиакриламида, насоса для подачи сшивателя – ацетата хрома, шнекового дозатора, закачку в скважину многокомпонентной технологической системы и продавку ее водой, согласно изобретению настройку насосного и дозирующего оборудования осуществляют с помощью преобразователей частоты, при этом частоту, устанавливаемую на преобразователе частоты электродвигателя нагнетательного насоса, определяют из соотношения

где τ - промышленная частота сети, Гц;

- максимальная паспортная производительность насоса, м3/час;

- максимальная паспортная производительность насоса, м3/час;

- часовая производительность насоса, м3/час;

- часовая производительность насоса, м3/час;

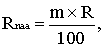

где R - общий объем закачки, м3;

t - продолжительность закачки, час,

частоту, устанавливаемую на преобразователе частоты электродвигателя насоса для подачи сшивателя – ацетата хрома ( ) определяют из соотношения

) определяют из соотношения

где  - часовая производительность насоса для подачи сшивателя – ацетата хрома, л/час;

- часовая производительность насоса для подачи сшивателя – ацетата хрома, л/час;

μ - безразмерный коэффициент, учитывающий производительность насоса от величины хода поршня, выбирают из диапазона 1-40,

где  - расход сшивателя – ацетата хрома, м3;

- расход сшивателя – ацетата хрома, м3;

t - время закачки час,

где R - общий объем закачки, м3;

n - процентное содержание сшивателя - ацетата хрома,

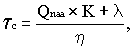

частоту, устанавливаемую на преобразователе частоты электродвигателя насоса–дозатора сыпучего полиакриламида ( с) определяют из соотношения

с) определяют из соотношения

где  - часовая производительность насоса–дозатора сыпучего полиакриламида, м3/час;

- часовая производительность насоса–дозатора сыпучего полиакриламида, м3/час;

К - коэффициент, учитывающий отношение эталонной плотности сыпучего полиакриламида, по которой настроено оборудование, к фактической плотности n-ой партии сыпучего полиакриламида, выбирают из диапазона 0,5-2,0;

λ - величина среднеквадратичной погрешности определения экспериментального коэффициента, учитывающего соотношение производительности шнекового дозатора к частоте эл. двигателя, выбирают из диапазона 0,001–0,01;

η - определяемый экспериментально коэффициент, учитывающий соотношение производительности шнекового дозатора к частоте эл. двигателя, выбирают из диапазона 0,005–1,0:

где  - расход сыпучего полиакриламида, м3;

- расход сыпучего полиакриламида, м3;

t - время закачки сыпучего полиакриламида, час;

где R - общий объем закачки раствора, м3;

m - процентное содержание сыпучего полиакриламида.

Установка для приготовления и закачки в скважину многокомпонентных технологических систем содержит первый шнековый дозатор для сыпучего полиакриламида, выход которого соединен с первым входом эжекторного смесителя, второй вход которого соединен с линией подачи воды, а выход со смесительной емкостью, выход которой связан с первым входом нагнетательного насоса, выход которого связан со скважиной, второй шнековый дозатор для сыпучих компонентов, например глинопорошка или древесной муки, выход которого связан со вторым эжекторным смесителем, выход которого связан со смесительной емкостью, емкость для сшивателя, выход которой через самостоятельный насос связан со вторым входом нагнетательного насоса, выход которого снабжен расходомером и манометром. Согласно изобретению электродвигатели нагнетательного насоса, насоса сшивателя первого и второго шнековых дозаторов снабжены преобразователями частоты, а первый и второй эжекторные смесители снабжены сменными соплами диаметром 4,5-8,0 мм для обеспечения производительности установки 150-250 м3/сут.

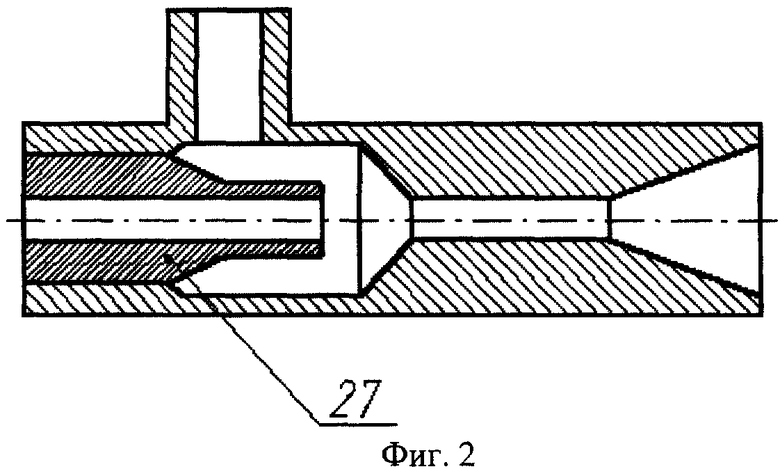

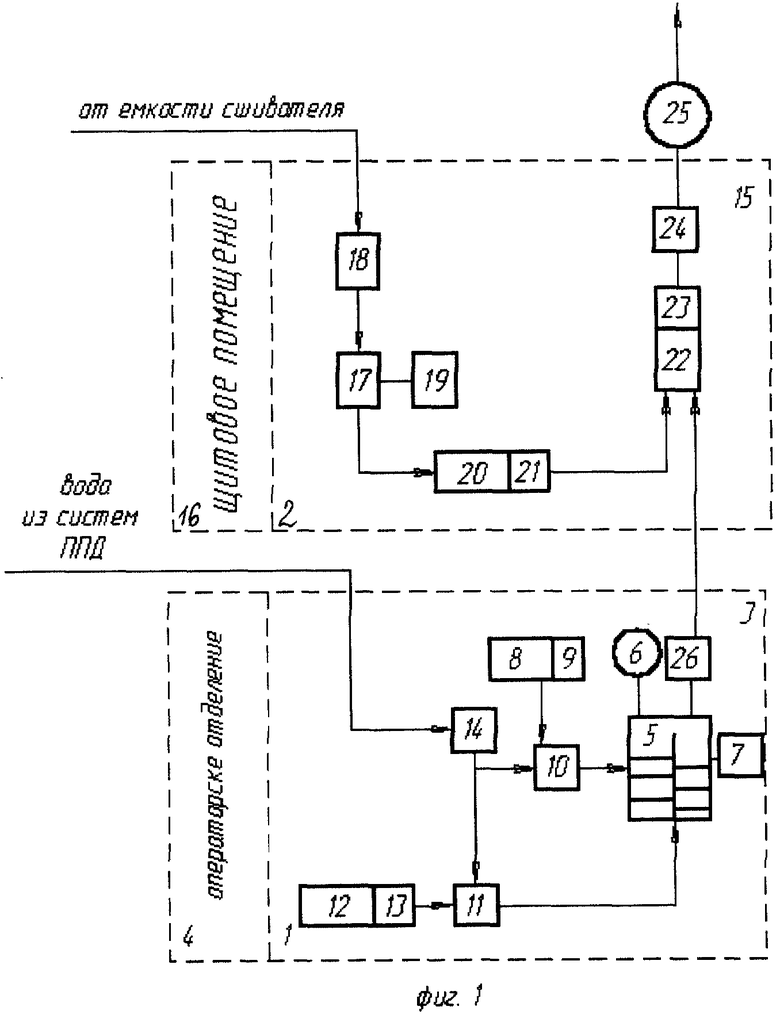

На фиг.1 изображена схема установки для приготовления и закачки в скважину многокомпонентных технологических систем. На фиг.2 изображена схема эжекторного смесителя.

Заявляемая установка состоит из двух блоков - блока приготовления растворов 1 и насосного блока 2. Блок приготовления растворов 1 состоит из двух помещений - технологического 3 и отделенного от него герметичной перегородкой операторского 4. В технологическом помещении 3 блока приготовления растворов 1 расположены емкость смесительная 5 с механической мешалкой, снабженная манометром 6 и датчиком уровня 7, емкость со шнековым дозатором для полиакриламида 8, электродвигатель которого соединен с преобразователем частоты 9, эжекторный смеситель 10 для получения водного раствора полиакриламида, эжекторный смеситель 11 для получения раствора глинопорошка или древесной муки, поступающих из емкости со шнековым дозатором 12, электродвигатель которого соединен с преобразователем частоты 13. Эжекторные смесители 10 и 11 соединены трубопроводами со шнековыми дозаторами 8 и 12 соответственно, а также с источником воды из системы поддержания пластового давления. Трубопровод подачи воды снабжен регулирующим клапаном 14. Насосный блок 2 состоит из двух помещений - технологического 15 и отделенного от него герметичной перегородкой щитового помещения 16. В технологическом помещении 15 насосного блока 2 расположена емкость для сшивателя 17, связанная трубопроводом, снабженным насосом 18 с внешней емкостью (не показана). Емкость для сшивателя снабжена датчиком уровня 19 и соединена трубопроводом через дозировочный насос 20, электродвигатель которого соединен с преобразователем частоты 21, с первым входом нагнетательного насоса 22, электродвигатель которого соединен с преобразователем частоты 23. Выход нагнетательного насоса 22 соединен трубопроводом, снабженным расходомером 24 и манометром 25 со скважиной. Второй вход нагнетательного насоса 22 соединен трубопроводом с выходом емкости смесительной 5. Для успешной работы установки предусмотрены вспомогательные технологический и контрольно-измерительные элементы, такие как дроссели, задвижки, краны, вентили, пожарный клапан, датчики давления, расходомеры и т.д., которые на чертеже не показаны.

Заявляемая установка работает следующим образом.

Сначала производят настройку насосного и дозирующего оборудования. Для этого преобразователем частоты 21 задают необходимую (расчетную) частоту работы насоса 20, преобразователем частоты 23 - нагнетательного насоса 22, преобразователями частоты 9 и 13 - шнековых дозаторов 8 и 12 соответственно. Настройка осуществляется вторичными приборами (в нашем случае тумблерами, расположенными в операторском помещении 4). Вся контрольно-измерительная аппаратура выставляется на “нуль”. Заполняют бункер шнекового дозатора 8 полиакриламидом, емкость для сшивателя 17 с помощью насоса 18 заполняют ацетатом хрома до необходимого уровня, который контролируют по датчику уровня 19. При включении оборудования начинается подача воды из системы поддержания пластового давления на эжекторный смеситель 10, куда поступает также из дозатора 8 сыпучий полиакриламид. Выйдя из сопла 27 эжекторного смесителя 10, компоненты поступают в смесительную емкость 5, где происходит перемешивание и далее раствор насосом 26 направляется в нагнетательный насос 22. Туда же поступает сшиватель (ацетат хрома) из емкости 17 с помощью насоса 20. Время закачки, которое задано планом работ контролируется таймером (не показан) из операторского отделения. По окончании процесса закачки сшитой полимерной системы отключается все насосно-дозирующее оборудование, кроме нагнетательного насоса 22, в который осуществляется подача чистой воды для обеспечения продавки закачанной ранее полимерной системы. В случае необходимости закачки в скважину волокнисто-дисперсных систем на основе глинопорошка или древесной муки работа заявляемой установки происходит следующим образом. Производят настройку нагнетательного насоса 22 преобразователем частоты 23, как описано выше. Преобразователем частоты 13 настраивают работу шнекового дозатора 12 для сыпучих компонентов (древесная мука или глинопорошок). При включении оборудования сыпучий компонент поступает из шнекового дозатора 12 в эжекторный смеситель 11, где смешивается с водой и поступает в емкость 5, где перемешивается и с помощью насоса 26 поступает в нагнетательный насос 22. По окончании закачки одного сыпучего компонента (например, древесной муки) отключается шнековый дозатор 12 и в скважину поступает чистая вода. Бункер шнекового дозатора 12 заполняется глинопорошком, осуществляется настройка дозатора на глинопорошок и по окончании закачки в скважину воды начинается закачка в скважину суспензии глинопорошка.

В случае закачки в скважину полимерных дисперсно-наполненных систем установка работает, как описано выше, последовательно:

- закачка суспензии древесной муки;

- закачка воды;

- закачка глинопорошка;

- закачка воды;

- закачка полиакриламида и сшивателя;

- закачка суспензии древесной муки;

- закачка воды.

Заявляемая установка может успешно работать и на других технологических системах в любой последовательности и сочетании.

Эжекторные смесители 10 и 11 снабжены сменными соплами 27, диаметр которых зависит от производительности установки. Так при производительности установки 150-200 м3/сут диаметр сопла эжекторного смесителя 11 равен 4,5-6,0 мм, а при производительности 200-250 м3/сут - 6,0-8,0 мм. Для эжекторного смесителя 10 при производительности установки 150-200 м3/сут берут сопло диаметром 4,5 - 6,0 мм, а при производительности 200-250 м3/сут - диаметром 6,0-8,0 мм. Данные зависимости выявлены экспериментальным путем и позволяют еще более повысить точность дозирования, поскольку позволяют избежать турбулизации потока на выходе из эжекторного смесителя. Турбулизация может возникнуть в связи со следующими факторами, а именно поскольку подача воды осуществляется от куста, то подключение или отключение хотя бы одной ветви ведет к скачку давления в системе подачи воды, что недопустимо при тонком дозировании. Установленный на трубопроводе подачи воды регулирующий клапан 14 поддерживает постоянное давление и тем самым препятствует возмущению потока. Возмущение потока возникает также при несоответствии диаметра сопла и расхода. При большом сопле и малом расходе также происходит возмущение потока.

Пример конкретной реализации способа. Заявляемый способ может быть реализован при закачке различных технологических систем, например:

1) сшитых полимерных систем (например, полиакриламид с ацетатом хрома);

2) волокнисто-дисперсных систем (например, суспензии глинопорошка и древесной муки);

3) раствора полимера со сшивателем и суспензии древесной муки и др.

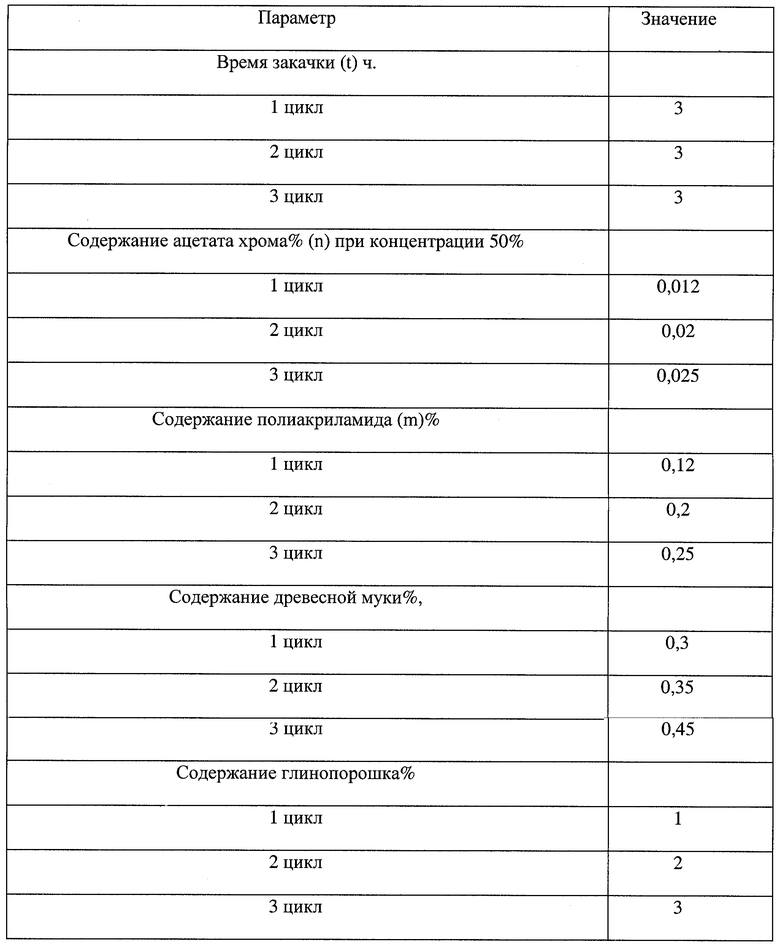

Рассмотрим пример закачки волокнисто-дисперсных полимерных систем. Испытания проводились на Южно-Ягунском месторождении. Был задан план работ:

По формулам, приведенным выше, расчитали значения необходимой частоты для настраиваемого оборудования.

Для электродвигателя нагнетательного насоса τн.н.=50 Гц.

Для насоса для подачи сшивателя (при ходе плунжера 8,0 мм)

1 цикл τс.=6 Гц; 2 цикл τс.=10 Гц; 3 цикл τс.=12,4 Гц.

Для первого шнекового дозатора (ПАА)

1 цикл τПАА=5,9 Гц; 2 цикл τПАА=9,6 Гц; 3 цикл τПАА=12 Гц.

Для второго шнекового дозатора (древесная мука)

1 цикл τд.м=3 Гц; 2 цикл τд.м=3,5 Гц; 3 цикл τд.м=4,5 Гц.

Настройка второго шнекового дозатора на глинопорошок осуществляется аналогично.

Все необходимые для расчета коэффициенты определены опытным путем и их конкретные значения являются “ноу-хау” заявителя.

Полученные расчетные значения частот устанавливают по вторичным приборам преобразователей частоты каждого электродвигателя. Эту работу выполняет оператор. После проверки правильности настройки и прокачки оборудования чистой водой начинается процесс закачки технологических систем в соответствии с планом работ.

Источники информации, принятые во внимание

1. А.С. №1838586, опубл. 30.08.1993 г. Бюл. №32.

2. А.С. №1838584, опубл. 30.08.1993 г.

3. Свидетельство на полезную модель №25533 - прототип для способа и устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ХРАНЕНИЯ И ДОЗИРОВАННОЙ ПОДАЧИ РАБОЧИХ АГЕНТОВ В ПРОДУКТИВНЫЙ ПЛАСТ | 2018 |

|

RU2704402C1 |

| СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2802646C2 |

| СПОСОБ ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНУ | 2016 |

|

RU2634467C1 |

| СПОСОБ РАЗРАБОТКИ И ПОВЫШЕНИЯ НЕФТЕОТДАЧИ НЕОДНОРОДНЫХ НЕФТЯНЫХ ПЛАСТОВ | 2013 |

|

RU2536070C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ (ВАРИАНТЫ) | 2009 |

|

RU2398958C1 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНЫХ ПО ПРОНИЦАЕМОСТИ НЕФТЯНЫХ ПЛАСТОВ | 2012 |

|

RU2496978C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕФТИ ИЗ НЕОДНОРОДНЫХ ПО ПРОНИЦАЕМОСТИ НЕФТЯНЫХ ПЛАСТОВ (ВАРИАНТЫ) | 2018 |

|

RU2681134C1 |

| Способ выравнивания профиля приёмистости в нагнетательной скважине | 2015 |

|

RU2610961C1 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНЫХ ПО ПРОНИЦАЕМОСТИ НЕФТЯНЫХ ПЛАСТОВ (ВАРИАНТЫ) | 2014 |

|

RU2547025C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПРИЁМИСТОСТИ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ (ВАРИАНТЫ) | 2016 |

|

RU2627785C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к способам изоляции неоднородного по проницаемости продуктивного пласта. Обеспечивает точное дозирование каждого компонента по количеству и времени закачки, а также исключение турбулизации потока на выходе из эжекторных смесителей. Сущность изобретения по способу: настраивают по количеству компонентов и времени их закачки насосное и дозирующее оборудование, закачивают в скважину многокомпонентную технологическую систему. Согласно изобретению настройку насосного и дозирующего оборудования осуществляют с помощью преобразователей частоты. Частоты, устанавливаемые на преобразователе частоты электродвигателя нагнетательного насоса, на преобразователе частоты электродвигателя насоса для подачи сшивателя и на преобразователе частоты электродвигателя насоса – дозатора сыпучего полиакриламида определяют по математическим формулам. Установка содержит шнековый дозатор для сыпучего полиакриламида, шнековый дозатор для сыпучих компонентов, два эжекторных смесителя, смесительную емкость, нагнетательный насос, емкость для сшивателя. Согласно изобретению электродвигатели нагнетательного насоса, насоса сшивателя, первого и второго шнековых дозаторов снабжены преобразователями частоты. Первый и второй эжекторные смесители снабжены сменными соплами диаметром 4,5-8,0 мм для обеспечения производительности установки 150-250 м3/сут. 2 н.п. ф-лы, 2 ил., 1 табл.

) определяют из соотношения

) определяют из соотношения

где τ - промышленная частота сети, Гц;

- часовая производительность насоса, м3/ч;

- часовая производительность насоса, м3/ч;

- максимальная паспортная производительность насоса, м3/ч;

- максимальная паспортная производительность насоса, м3/ч;

где R - общий объем закачки, м3;

t - продолжительность закачки, ч,

частоту, устанавливаемую на преобразователе частоты электродвигателя насоса для подачи сшивателя – ацетата хрома ( ), определяют из соотношения

), определяют из соотношения

где  - часовая производительность насоса для подачи сшивателя – ацетата хрома, л/ч;

- часовая производительность насоса для подачи сшивателя – ацетата хрома, л/ч;

- безразмерный коэффициент, учитывающий производительность насоса от величины хода поршня,

- безразмерный коэффициент, учитывающий производительность насоса от величины хода поршня,

где  - расход сшивателя – ацетата хрома, м3;

- расход сшивателя – ацетата хрома, м3;

t - время закачки, ч,

где R - общий объем закачки, м3;

n - процентное содержание сшивателя - ацетата хрома,

частоту, устанавливаемую на преобразователе частоты электродвигателя насоса – дозаторе сыпучего полиакриламида ( с) определяют из соотношения

с) определяют из соотношения

где  - часовая производительность насоса–дозатора сыпучего полиакриламида, м3/ч;

- часовая производительность насоса–дозатора сыпучего полиакриламида, м3/ч;

К - коэффициент, учитывающий отношение эталонной плотности сыпучего полиакриламида, по которой настроено оборудование, к фактической плотности n-й партии сыпучего полиакриламида;

λ - величина среднеквадратичной погрешности определения экспериментального коэффициента, учитывающего соотношение производительности шнекового дозатора к частоте эл.двигателя ;

- определяемый экспериментально коэффициент, учитывающий соотношение производительности шнекового дозатора к частоте эл. двигателя:

- определяемый экспериментально коэффициент, учитывающий соотношение производительности шнекового дозатора к частоте эл. двигателя:

где  - расход сыпучего полиакриламида, м3;

- расход сыпучего полиакриламида, м3;

t - время закачки сыпучего полиакриламида, ч;

где R - общий объем закачки раствора, м3;

m - процентное содержание сыпучего полиакриламида в соответствии с планом работ.

| Устройство для электромагнитного управления электрическими двигателями | 1930 |

|

SU25533A1 |

| Способ изоляции водопроявляющих пластов | 1991 |

|

SU1838584A3 |

| СПОСОБ ИЗОЛЯЦИИ ВОД В ПОРОВО-ТРЕЩИНОВАТЫХ КОЛЛЕКТОРАХ НЕФТИ | 2000 |

|

RU2187620C2 |

| НАСОСНЫЙ АГРЕГАТ | 1997 |

|

RU2166132C2 |

| Эжекторный смеситель | 1974 |

|

SU808112A1 |

| Эжекторный смеситель для приготовления тампонажных и буровых растворов | 1976 |

|

SU579406A1 |

| US 5026168 А, 25.06.1991. | |||

Авторы

Даты

2005-04-20—Публикация

2003-03-31—Подача