Изобретения относятся к области процессов тепломассопереноса, а именно к способам прокачки теплоносителя через канал. Изобретения могут быть реализованы в работе испарительно-конденсационных устройств, а также использованы при разработке теплопередающих устройств. Использование заявляемых способов прокачки теплоносителя через канал в работе испарительно-конденсационного устройства расширяет функциональные возможности устройства, позволяет функционировать этому устройству в условиях произвольного пространственного расположения испарителя и конденсатора относительно друг друга, а также в условиях отсутствия массовых сил, причем достигается это без использования подвижных механических деталей, что повышает надежность(безотказность) способа при его реализации. Известен способ прокачки теплоносителя через канал [1], содержащий полость и два отверстия, первое и второе, с одного отверстия - первого отверстия в другое отверстие - второе отверстие, выбранный в качестве прототипа к первому варианту заявляемого способа прокачки теплоносителя через канал. Причем известный способ включает осуществление напуска, заключающегося в напуске теплоносителя из первого отверстия в полость, и вытеснения, заключающегося в вытеснении теплоносителя из полости ко второму отверстию. Этот способ осуществляется без использования подвижных механических частей, что обусловливает большую надежность и безотказность способа при его реализации. Но для осуществления этого известного способа прокачки теплоносителя через канал необходимо наличие массовых сил, что является недостатком способа. К тому же даже при наличии массовых сил при использовании этого способа в работе испарительно-конденсационных устройств предъявляются серьезные требования к расположению испарителя и конденсатора относительно друг друга в пространстве. Задачей этого изобретения является повышение работоспособности испарительно-конденсационных устройств, для работы которых необходима прокачка теплоносителя, в условиях произвольного пространственного расположения элементов испарительно-конденсационного устройства относительно друг друга, а также в условиях отсутствия массовых сил, но без использования подвижных механических частей.

Сущность первого варианта заявляемого способа прокачки теплоносителя через канал состоит в том, что в известном способе прокачки теплоносителя через канал, содержащий полость и два отверстия, первое и второе, с одного отверстия - первого отверстия в другое отверстие - второе отверстие, причем способ включает осуществление напуска, заключающегося в напуске теплоносителя из первого отверстия в полость, и вытеснения, заключающегося в вытеснении теплоносителя из полости ко второму отверстию, причем согласно заявленному изобретению напуск осуществляют через первую капиллярную перегородку, установленную в канале перед полостью и перекрывающую канал, а вытеснение осуществляют через вторую капиллярную перегородку, установленную в канале перед вторым отверстием и перекрывающую канал, также осуществляют во время вытеснения процесс, препятствующий переносу теплоносителя обратно из полости в направлении к первому отверстию, включающий образование в капиллярных микроканалах первой капиллярной перегородки включений, состоящих из газа и/или пара, и/или осуществляют во время напуска процесс, препятствующий переносу теплоносителя обратно в полость со стороны второго отверстия, включающий образование в капиллярных микроканалах второй капиллярной перегородки включений, состоящих из газа и/или пара.

Кроме того, канал включает первую и вторую область, а процесс, препятствующий переносу теплоносителя с одной области - первой области канала в другую область - вторую область канала, осуществляют за счет образования в капиллярных микроканалах установленной между этими областями капиллярной перегородки включений, состоящих из газа и/или пара, процесс также осуществляют путем образования включений на обращенной к первой области поверхности капиллярной перегородки и/или в слое капиллярной перегородки, граничащем с первой областью, и/или в слое внутри капиллярной перегородки.

Согласно одному из вариантов осуществления заявленного способа образование включений пара регулируют путем парообразования и/или конденсации теплоносителя.

Способ также включает образование включений пара на поверхности капиллярной перегородки, обращенной к первой области, путем парообразования теплоносителя при подводе тепла к этой поверхности и/или в слой капиллярной перегородки, граничащий с первой областью. Способ включает образование включений пара в слое капиллярной перегородки, граничащем с первой областью, путем парообразования теплоносителя при подводе тепла в этот слой и/или к поверхности этой капиллярной перегородки, обращенной к первой области.

Кроме того, включения пара в слое внутри капиллярной перегородки образуют путем парообразования теплоносителя при подводе тепла в этот слой, а процесс вытеснения теплоносителя из полости через капиллярную перегородку ко второму отверстию осуществляют за счет превышения давления в полости давления во втором отверстии и/или процесс напуска теплоносителя с первого отверстия в полость через капиллярную перегородку осуществляют за счет превышения давления в первом отверстии давления в полости.

Согласно одному из вариантов осуществления изобретения, давление в полости регулируют путем использования в полости газовой среды и изменения его давления, путем изменения температуры, а также путем постоянного или временного использования паровой среды, состоящей из пара теплоносителя и занимающей часть объема полости.

Способ прокачки теплоносителя через канал также характеризуется тем, что давление паровой среды в полости регулируют путем осуществления парообразования и/или конденсации, причем давление паровой среды в полости регулируют путем осуществления процесса парообразования и/или процесса конденсации на обращенной к полости поверхности первой капиллярной перегородки и/или в слое первой капиллярной перегородки, граничащем с полостью, и/или в слое внутри первой капиллярной перегородки.

Кроме того, парообразование и/или конденсация осуществляются путем использования теплового контакта со спаями термоэлектрического модуля.

Следует заметить, под капиллярной перегородкой понимается перегородка, состоящая из одного или нескольких капиллярных микроканалов. Капиллярные микроканалы могут иметь самую разную форму. Они, например, могут быть образованы сообщающимися порами пористого тела. Капиллярные микроканалы могут соединяться между собой в теле перегородки. Отметим также, что речь везде идет о капиллярных микроканалах, внутренняя поверхность которых смачивается используемым теплоносителем. Капиллярные микроканалы могут быть выполнены таким образом, что их поперечное сечение уменьшается в направлении от второго отверстия к первому, т.е. в направлении, противоположном направлению прокачки теплоносителя через канал. Этим усиливается процесс, препятствующий обратному переносу теплоносителя, за счет образования включений газа и/или пара.

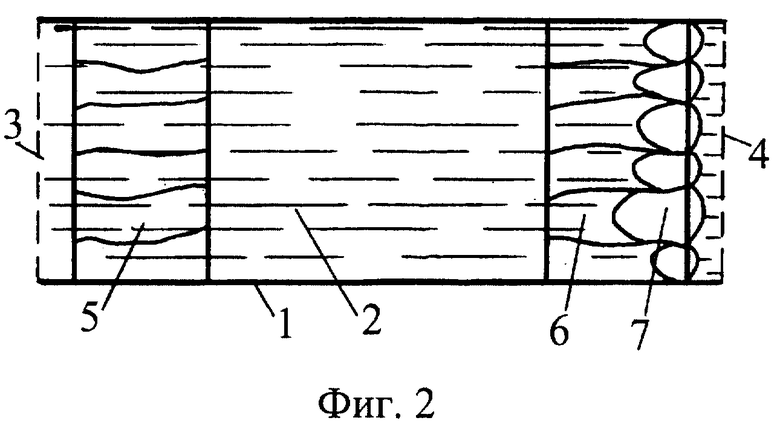

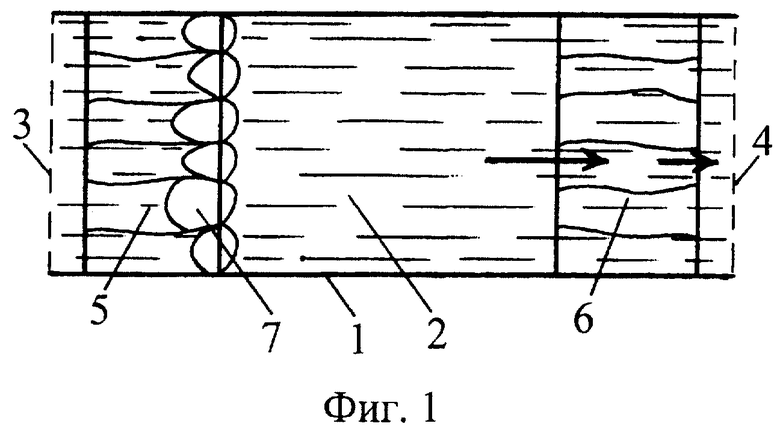

На фиг.1 и 2 представлена схема реализации первого варианта способа прокачки теплоносителя через канал. Показаны корпус 1 канала, полость 2 и два отверстия, первое 3 и второе 4. Между первым отверстием и полостью установлена первая капиллярная перегородка 5, перекрывающая канал, а между полостью и вторым отверстием - вторая капиллярная перегородка 6, перекрывающая канал. Во время вытеснения (фиг.1) осуществляется образование в капиллярных микроканалах первой капиллярной перегородки включений 7, состоящих из газа и/или пара, а во время напуска (фиг.2) теплоносителя с первого отверстия в полость осуществляется образование включений 7, состоящих из газа и/или пара, в капиллярных микроканалах второй капиллярной перегородки.

Для осуществления прокачки с первого отверстия во второе отверстие в соответствии с первым способом прокачки теплоносителя через канал осуществляются процессы напуска, заключающегося в напуске теплоносителя из первого отверстия в полость (схема работы на этой стадии показана на фиг.2), и вытеснения, заключающегося в вытеснении теплоносителя из полости ко второму отверстию (фиг.1). Напуск осуществляют через первую капиллярную перегородку, установленную в канале перед полостью и перекрывающую канал, а вытеснение осуществляют через вторую капиллярную перегородку, установленную в канале перед вторым отверстием и перекрывающую канал. Также осуществляют во время вытеснения процесс, препятствующий переносу теплоносителя обратно из полости в направлении к первому отверстию, включающий образование в капиллярных микроканалах первой капиллярной перегородки включений, состоящих из газа и/или пара, и/или осуществляют во время напуска процесс, препятствующий переносу теплоносителя обратно в полость со стороны второго отверстия, включающий образование в капиллярных микроканалах второй капиллярной перегородки включений, состоящих из газа и/или пара.

Дополнительно следует заметить, что образование в капиллярных микроканалах первой капиллярной перегородки включений, состоящих из газа и/или пара, может осуществляться и во время напуска. Также и образование в капиллярных микроканалах второй капиллярной перегородки включений, состоящих из газа и/или пара, может осуществляться и во время вытеснения.

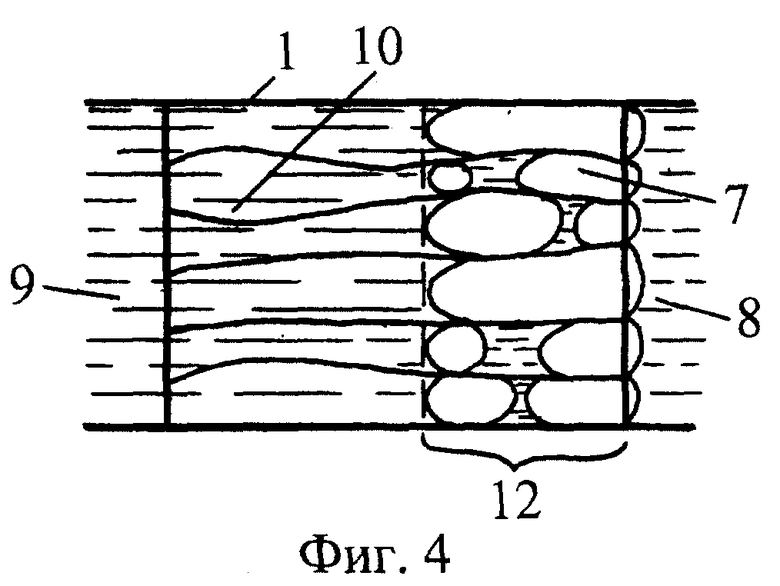

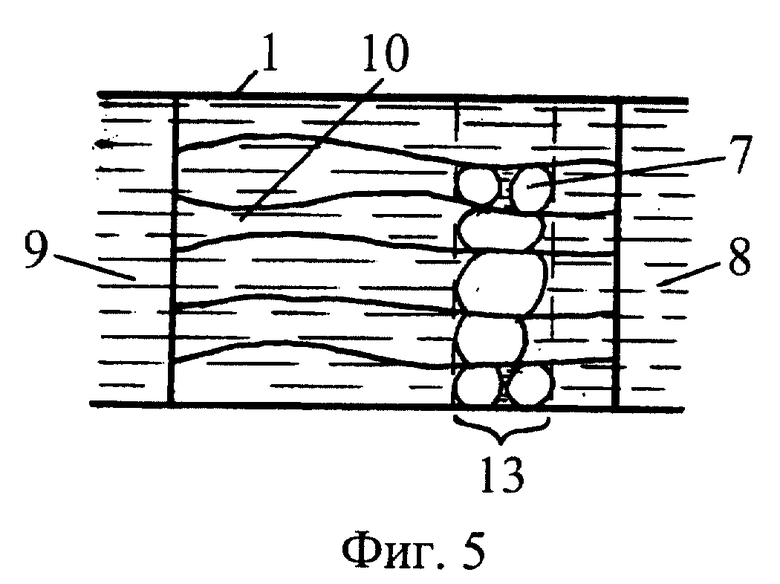

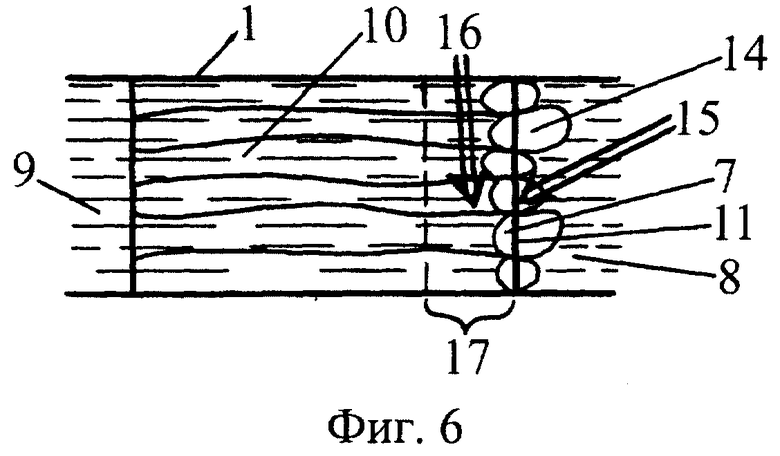

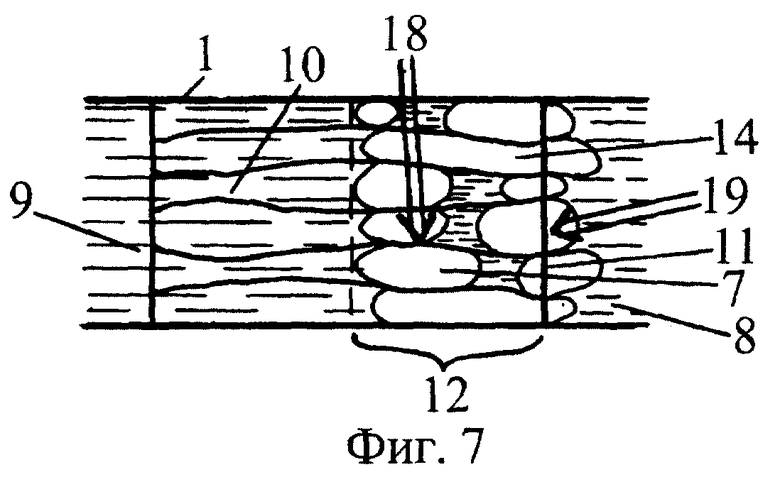

Процесс, препятствующий переносу теплоносителя с некоторой одной области - первой области 8 канала (фиг.3, 4 и 5) в некоторую другую область - вторую область 9 канала осуществляют за счет образования в капиллярных микроканалах установленной между этими областями капиллярной перегородки 10 включений, состоящих из газа и/или пара. Процесс этот также осуществляют путем образования включений 7 на обращенной к первой области поверхности 11 капиллярной перегородки (фиг.3) и/или в слое 12 капиллярной перегородки 10, граничащем с первой областью 8 (фиг.4), и/или в слое 13 внутри капиллярной перегородки 10 (фиг.5). При этом капиллярные микроканалы капиллярной перегородки могут быть выполнены с уменьшающимся в направлении ко второй области поперечным сечением.

Образование включений пара может регулироваться путем парообразования и/или конденсации теплоносителя. Включения пара на поверхности 11, обращенной к первой области 8, могут быть образованы путем организации парообразования 14 теплоносителя при подводе тепла 15 к этой поверхности 11 и/или при подводе тепла 16 в слой 17 капиллярной перегородки, граничащий с первой областью 8 (фиг.6). Включения пара в слое 12 капиллярной перегородки 10, граничащем с первой областью 8, могут быть образованы путем парообразования 14 теплоносителя при подводе тепла 18 в этот слой 12 и/или при подводе тепла 19 к поверхности 11, обращенной к первой области 8 (фиг.7). Включения пара в слое 13 внутри капиллярной перегородки 10 могут быть образованы путем парообразования 14 теплоносителя при подводе тепла 20 в этот слой 13 (фиг.8). Парообразование и/или конденсация теплоносителя при регулировании образования включений пара может осуществляться путем использования теплового контакта со спаями термоэлектрического модуля. Конструктивное выполнение теплового контакта описано в [2].

Итак, во время напуска осуществляют образование в капиллярных микроканалах второй капиллярной перегородки включений, состоящих из газа и/или пара. Эти включения за счет сил поверхностного натяжения на менисках, разделяющих среды с разными фазовыми состояниями и образующихся в капиллярных микроканалах второй капиллярной перегородки, препятствуют переносу теплоносителя обратно в полость со стороны второго отверстия. А во время вытеснения включения, состоящие из газа и/или пара, препятствующие переносу теплоносителя к первому отверстию из полости, образуются в капиллярных микроканалах первой капиллярной перегородки (фиг.1 и 2).

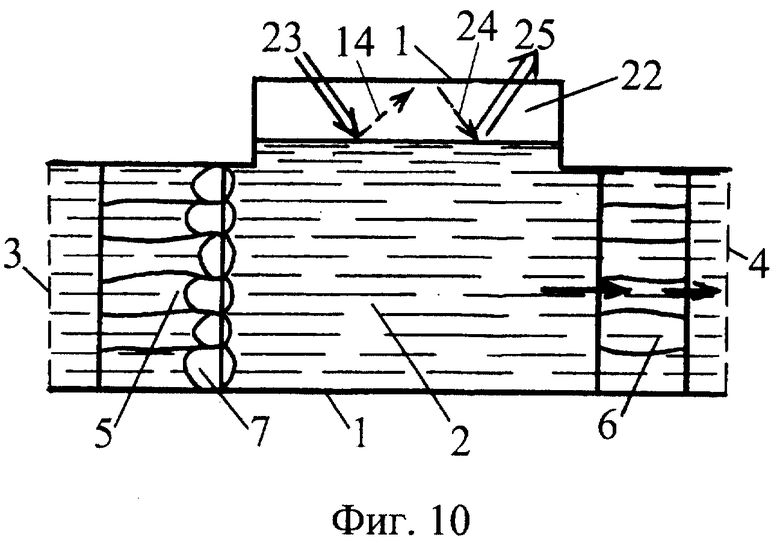

Процесс вытеснения теплоносителя из полости через вторую капиллярную перегородку ко второму отверстию может осуществляться за счет превышения давления в полости давления во втором отверстии, а процесс напуска теплоносителя с первого отверстия в полость через первую капиллярную перегородку за счет превышения давления в первом отверстии давления в полости. Давление в полости может регулироваться путем использования в полости газовой среды 21 и изменения его давления (фиг.9). В полости постоянно или временно может использоваться паровая среда 22, состоящая из пара теплоносителя и занимающая часть объема полости (фиг.9). Давление в полости может регулироваться путем изменения температуры: понижение температуры (отвод тепла) приводит к понижению давления, а повышение температуры (подвод тепла) - к повышению давления. Давление паровой среды в полости может регулироваться путем осуществления парообразования 14 при подводе тепла 23 и/или конденсации 24 при отводе тепла 25 (фиг.10, здесь штрих-стрелкой показан поток пара, сдвоенной стрелкой - поток тепла).

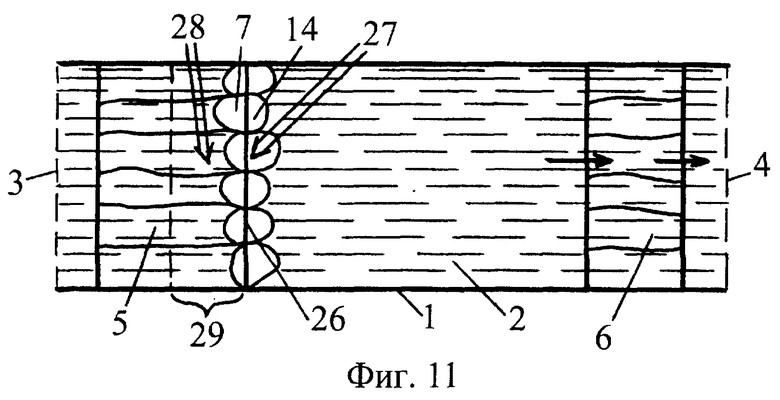

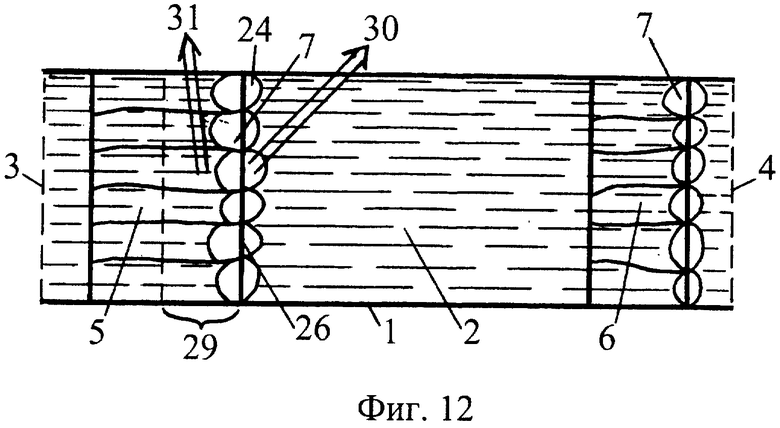

Давление паровой среды в полости может регулироваться путем осуществления процесса парообразования и/или процесса конденсации на обращенной к полости поверхности первой капиллярной перегородки и/или в слое первой капиллярной перегородки, граничащем с полостью, и/или в слое внутри первой капиллярной перегородки.

К примеру, на фиг.11 изображена схема регулирования давления паровой среды в полости 2 путем осуществления процесса парообразования 14 на обращенной к полости поверхности 26 первой капиллярной перегородки 5 при подводе тепла 27 к этой поверхности и тепла 28 в слой 29 первой капиллярной перегородки, граничащий с полостью. А на фиг.12 изображена схема регулирования давления паровой среды в полости путем осуществления процесса конденсации 24 на обращенной к полости 2 поверхности 26 первой капиллярной перегородки 5 при отводе тепла 30 с этой поверхности и тепла 31 со слоя 29 первой капиллярной перегородки, граничащего с полостью.

Давление паровой среды в полости может регулироваться осуществлением парообразования и/или конденсации путем использования теплового контакта со спаями термоэлектрического модуля. Конструктивное выполнение такого теплового контакта описано в [2].

Известен способ прокачки теплоносителя через канал [3], выбранный в качестве прототипа ко второму варианту заявляемого способа прокачки теплоносителя через канал, включающий осуществление повторяющихся процессов переноса жидкости в заданном направлении через канал с одного конца канала - входа на другой конец канала - выход при превышении давления на входе давления на выходе и осуществление повторяющихся процессов, препятствующих переносу теплоносителя в направлении, противоположном заданному, при превышении давления на выходе давления на входе. Испарительно-конденсационные устройства, построенные на использовании этого способа прокачки, работоспособны в условиях отсутствия массовых сил, например, в условиях невесомости, а также в условиях произвольного расположения испарителя и конденсатора относительно друг друга в пространстве. Недостатком известного способа является использование подвижной детали (клапана), подвергающейся трению, механическому износу, деформациям и переменному контакту, что обусловливает малую надежность (безотказность) способа при его реализации.

Задачей изобретения является повышение надежности (безотказности) способа прокачки теплоносителя через канал в условиях произвольного взаимного расположения элементов испарительно-конденсационного устройства, а также в условиях отсутствия массовых сил.

Сущность второго варианта заявляемого способа прокачки теплоносителя через канал состоит в том, что в известном способе прокачки теплоносителя через канал, включающем осуществление повторяющихся процессов переноса жидкости в заданном направлении через канал с одного конца канала - входа на другой конец канала - выход при превышении давления на входе давления на выходе и осуществление повторяющихся процессов, препятствующих переносу теплоносителя в направлении, противоположном заданному, при превышении давления на выходе давления на входе, причем согласно заявленному изобретению перенос жидкости в заданном направлении от входа к выходу при превышении давления на входе давления на выходе осуществляют через капиллярную перегородку, установленную в канале и перекрывающую канал, а процесс, препятствующий переносу теплоносителя в направлении, противоположном заданному, при превышении давления на выходе давления на входе осуществляют за счет образования в капиллярных микроканалах капиллярной перегородки включений, состоящих из газа и/или пара, при этом капиллярные микроканалы могут быть выполнены на некотором участке своей длины с поперечными размерами, уменьшающимися в направлении от выхода к входу, т.е. в направлении, противоположном заданному направлению прокачки теплоносителя через канал.

Заявляемый способ прокачки позволяет отказаться от использования подвижных механических деталей (клапанов), что повышает надежность (безотказность) способа прокачки при его реализации в испарительно-конденсационных устройствах, работающих в условиях произвольного взаимного расположения элементов испарительно-конденсационного устройства, а также в условиях отсутствия массовых сил.

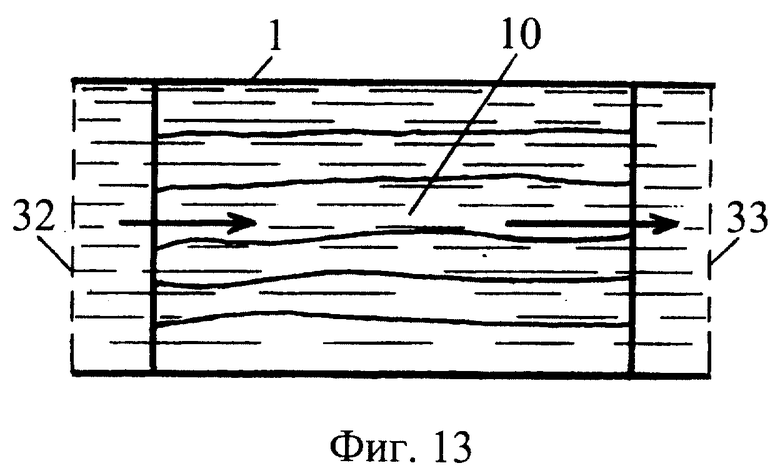

На фиг.13 и 14 представлена схема реализации второго варианта способа прокачки теплоносителя через канал. Показаны корпус 1 канала, в котором установлена капиллярная перегородка 10, и два отверстия, вход 32 и выход 33. В данном примере при превышении давления на входе давления на выходе осуществляют процесс переноса жидкости со входа на выход через капиллярную перегородку за счет превышения давления на входе давления на выходе (фиг.13), а при превышении давления на выходе давления на входе осуществляют процесс, препятствующий переносу теплоносителя в противоположном направлении за счет образования в капиллярных микроканалах капиллярной перегородки включений 7, состоящих из газа и/или пара (фиг.14). Эти включения за счет сил поверхностного натяжения на менисках, разделяющих жидкость и газ(пар) и образующихся в капиллярных микроканалах капиллярной перегородки 10, препятствуют переносу теплоносителя через капиллярную перегородку с выхода на вход. Путем повторения этих процессов достигается однонаправленный перенос жидкости и в конечном итоге осуществляется прокачка теплоносителя через канал в заданном направлении.

Второй вариант способа прокачки теплоносителя через канал может быть использован в испарительно-конденсационном процессе, схема реализации которого представлена на фиг.15. Показаны парогенератор 34 и конденсатор 35, соединенные паропроводом 36 для переноса образуемого пара из парогенератора в конденсатор. Испаритель и конденсатор дополнительно соединены через канал возврата 37, в котором установлены капиллярная перегородка 10 и пропускной элемент 38, выполненный с возможностью пропуска теплоносителя в канале возврата в одном направлении - прямом направлении от конденсатора к парогенератору и запирания потока в другом направлении - противоположном направлении. Испарительно-конденсационный процесс осуществляется следующим образом. Образуемый в парогенераторе пар поступает в конденсатор, в котором конденсируется, и далее поступает в канал возврата. В канале возврата сначала (стадия напуска) теплоноситель напускают через капиллярную перегородку 10 в полость 2. Пропускной элемент во время напуска исключает возможность переноса теплоносителя из парогенератора в полость. Затем (стадия вытеснения, на фиг.15 отражена именно эта стадия) из полости теплоноситель через пропускной элемент 38 вытесняется в парогенератор. Во время вытеснения за счет образования включений пара 7 в капиллярных микроканалах капиллярной перегородки исключается возможность переноса теплоносителя из полости через капиллярную перегородку в конденсатор. Чередованием стадий напуска и вытеснения осуществляется прокачка теплоносителя в канале возврата в заданном направлении, в направлении от конденсатора к парогенератору.

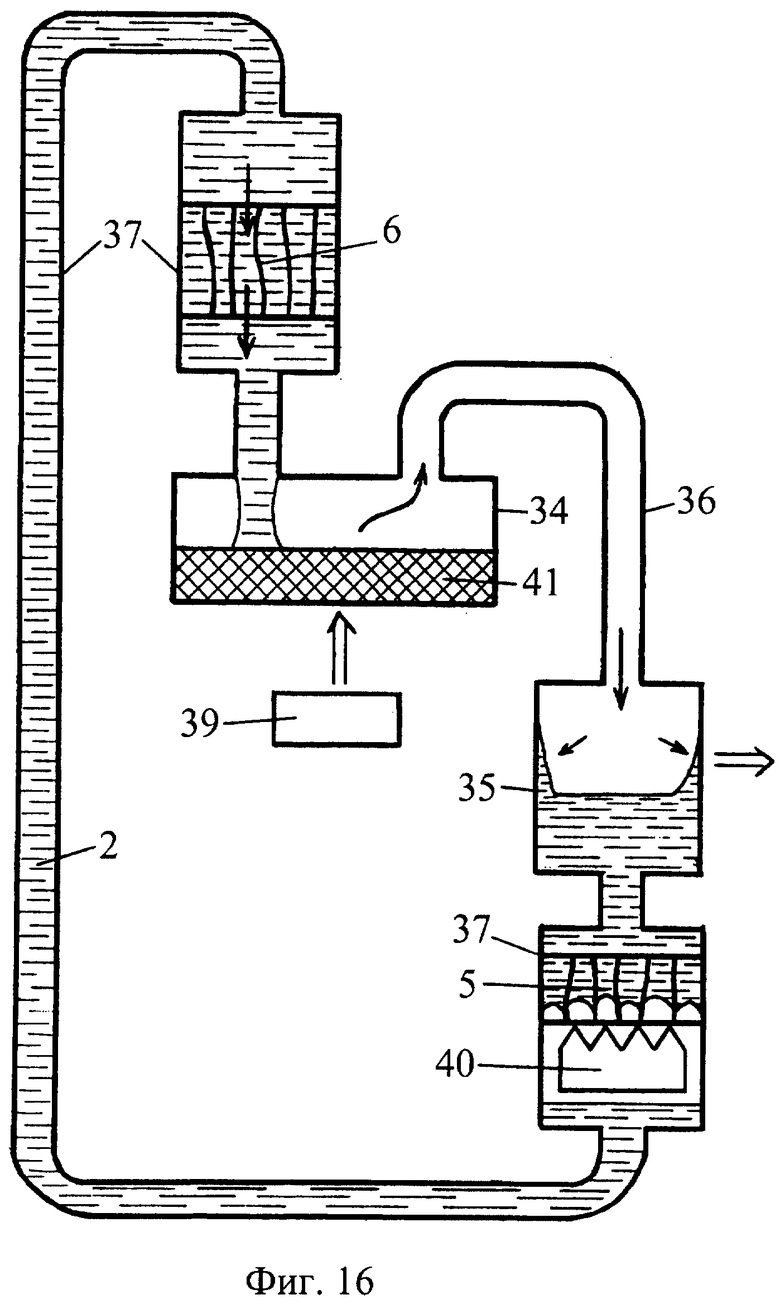

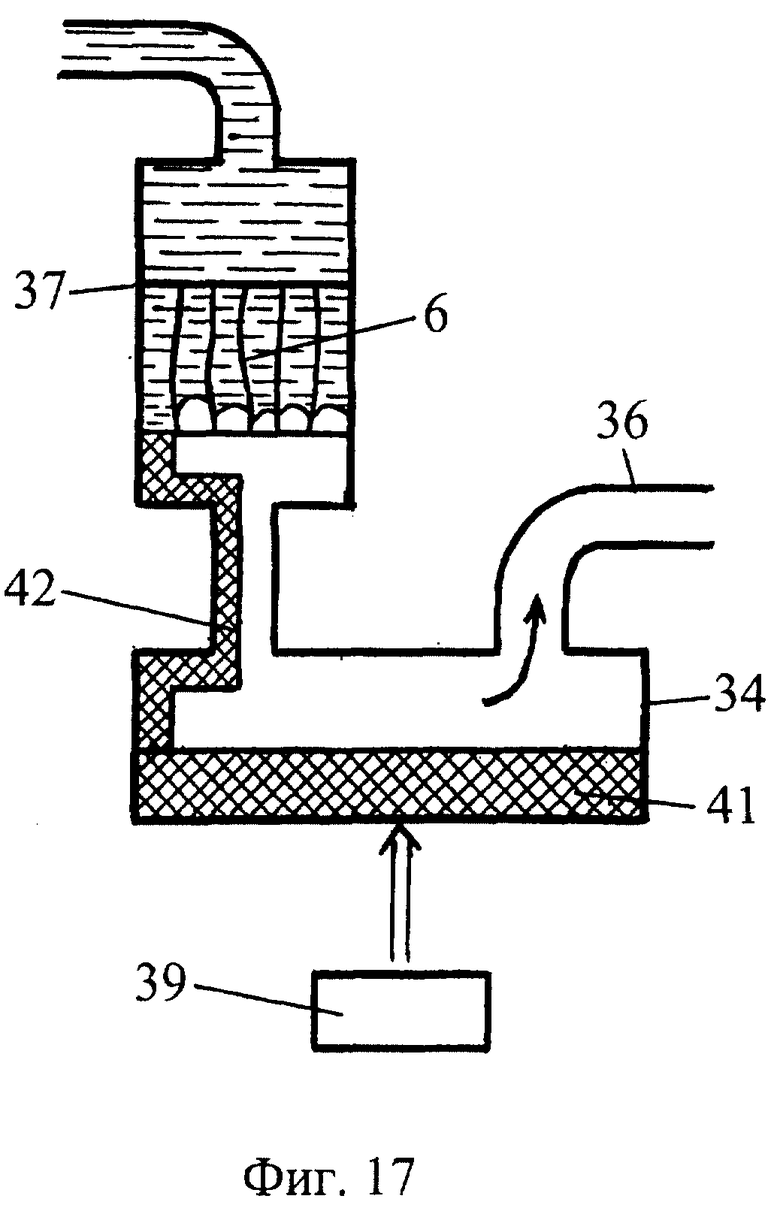

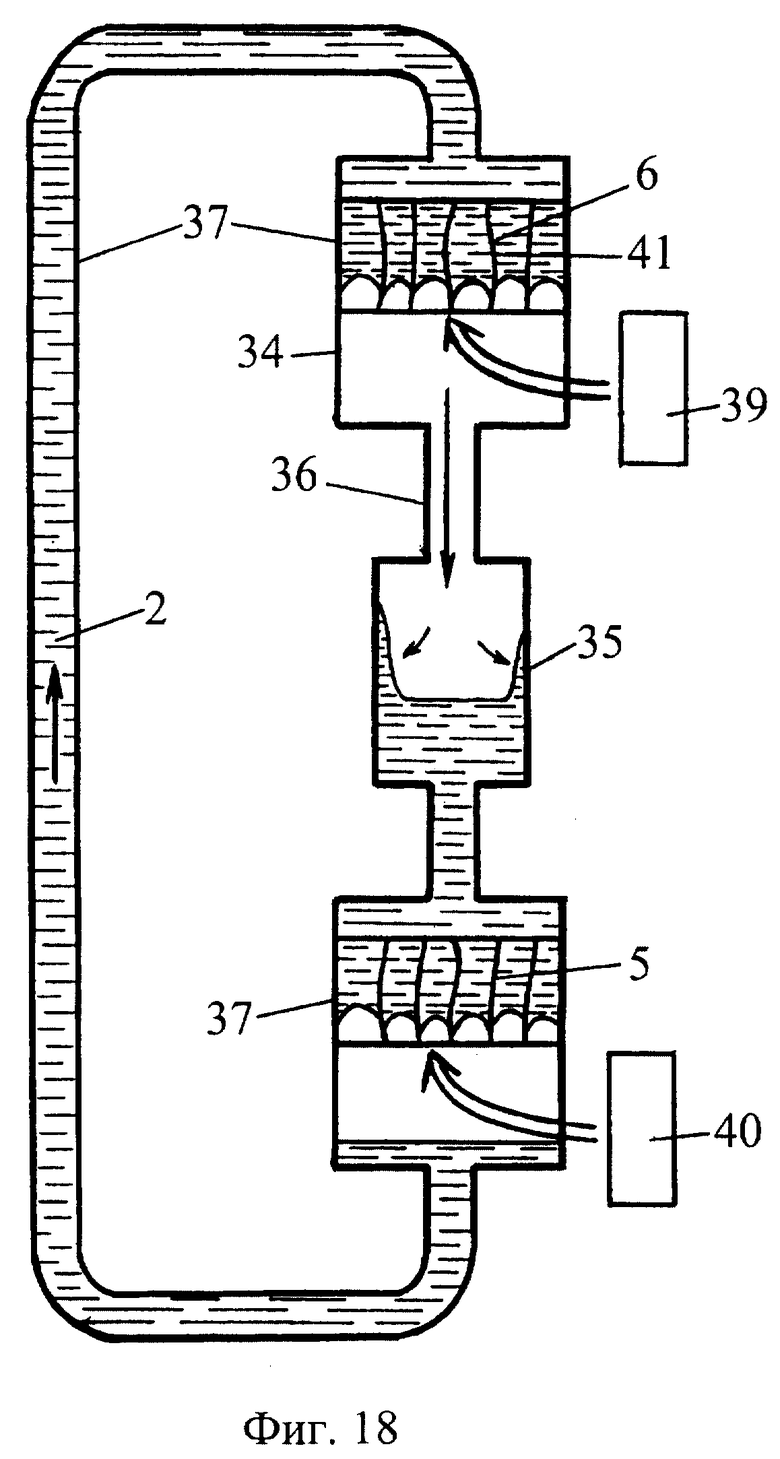

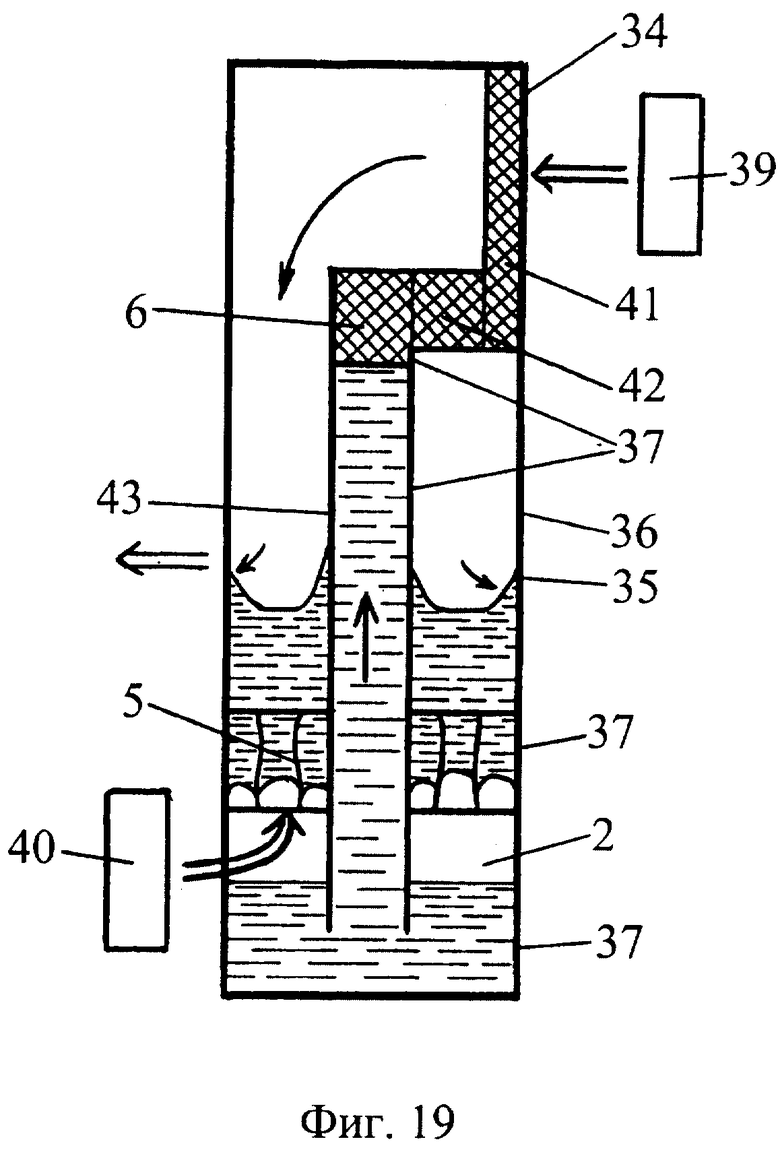

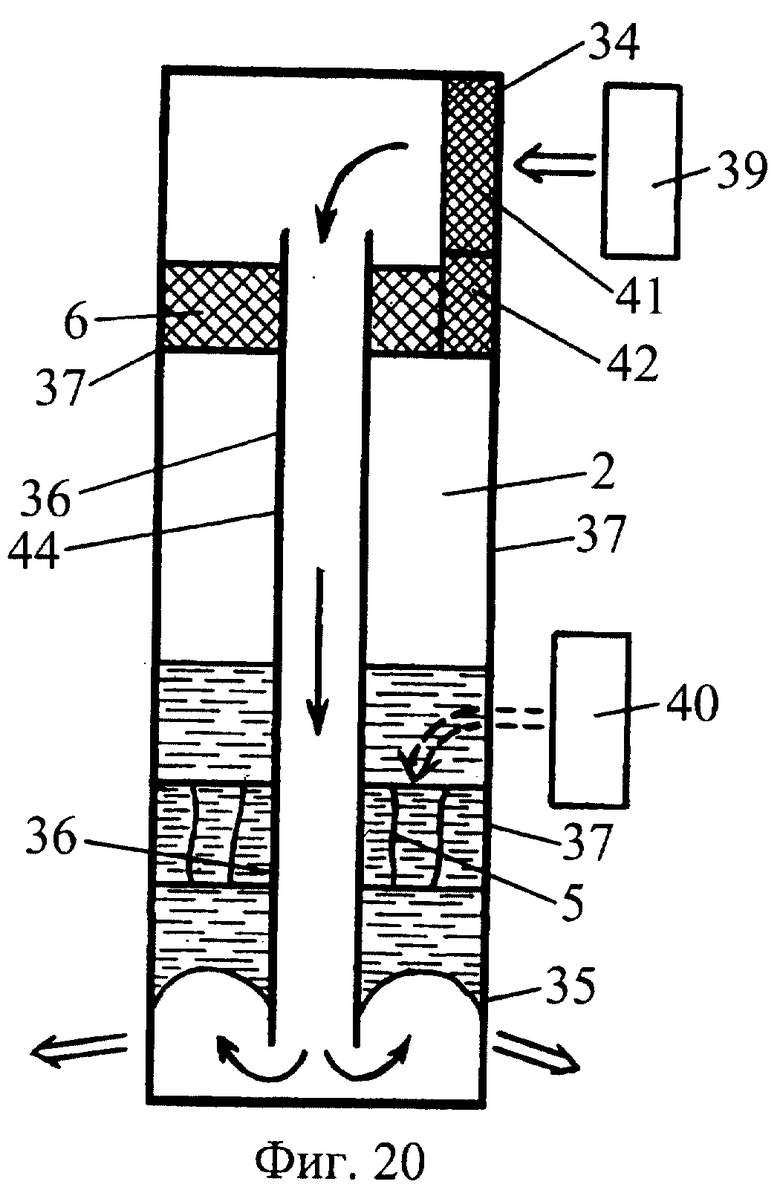

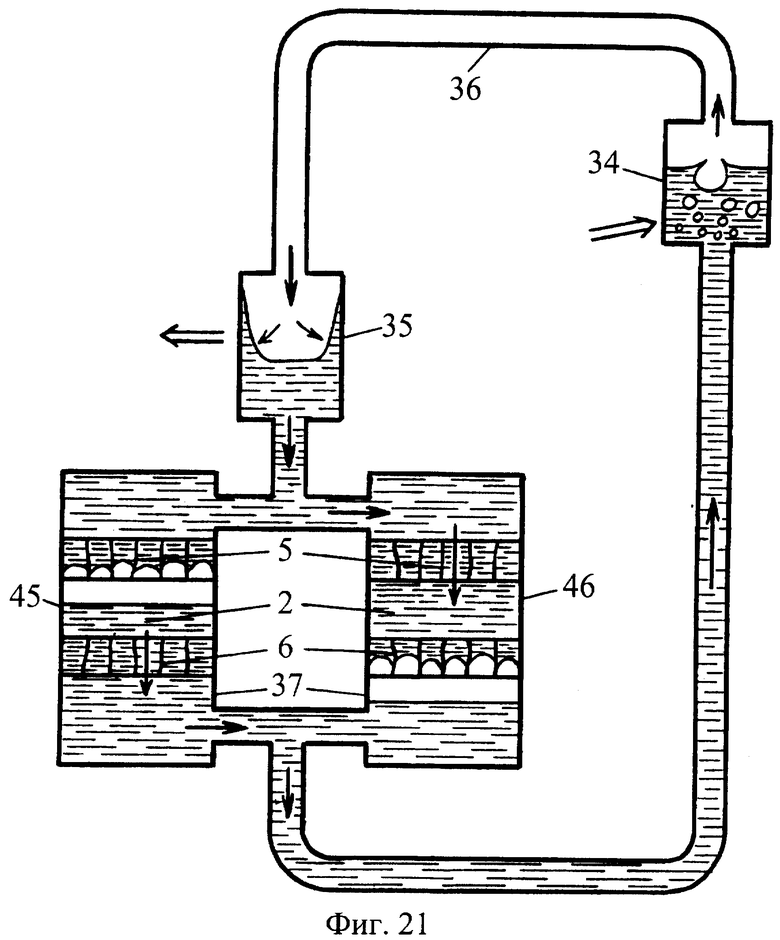

На использовании первого варианта способа прокачки теплоносителя через канал может быть построено испарительно-конденсационное устройство. На фиг.16, 17, 18, 19, 20 и 21 представлены различные схемы исполнения такого устройства. Устройство содержит парогенератор 34 и конденсатор 35, соединенные паропроводом 36, а также канал возврата теплоносителя 37. В канале 37 имеется полость 2, расположенная между первой капиллярной перегородкой 5, перекрывающей канал возврата, и второй капиллярной перегородкой 6, перекрывающей канал возврата. Подвод тепла для парообразования в парогенераторе обеспечивается нагревателем 39 (фиг.16-20). Устройство также снабжено приставкой 40 для осуществления парообразования в капиллярных микроканалах первой капиллярной перегородки 5 (фиг.16, 18, 19 и 20). Парогенератор устройства может быть снабжен фитилем 41, представляющим собой капиллярную структуру (фиг.16-20). Вторая капиллярная перегородка в канале возврата может быть выполнена соединенной капиллярным мостиком 42, представляющим собой капиллярную структуру, с фитилем 41 (фиг.17, 19 и 20). Вторая капиллярная перегородка 6 в канале возврата может быть дополнительно выполнена функционирующей как парообразующий фитиль 41 парогенератора 34 (фиг.18). Испарительно-конденсационное устройство может быть выполнено в целом в виде конструкции, в которой часть 43 (по длине часть 43 простирается от первой капиллярной перегородки 5 до второй капиллярной перегородки 6) канала возврата теплоносителя 37 расположена внутри паропровода 36 (фиг.19) или часть 44 (по длине часть 44 простирается от первой капиллярной перегородки 5 до второй капиллярной перегородки 6) паропровода 36 расположена внутри канала возврата 37 (фиг.20). При этом внутри расположенный канал может быть выполнен из гибкого материала, который может обладать некоторой проницаемостью (например, из силиконовой резины). Устройство может иметь более одного параллельно соединенных каналов возврата, на фиг.21 представлена конструкция с двумя каналами возврата 45 и 46.

Представленные испарительно-конденсационные устройства работают следующим образом. Образуемый в парогенераторе пар поступает по паропроводу в конденсатор, в котором конденсируется и поступает в канал возврата. Сначала (стадия напуска) теплоноситель напускают через первую капиллярную перегородку в полость 2. При этом за счет образования в капиллярных микроканалах второй капиллярной перегородки на обращенной к парогенератору поверхности включений пара, представляющих по сути мениски, разделяющие пар и жидкость, исключается перенос теплоносителя в обратном направлении, т.е. в направлении от парогенератора к полости. Затем (стадия вытеснения, изображена на фиг.16, 18 и 19) с помощью приставки для парообразования 40 в капиллярных микроканалах первой перегородки на поверхности, обращенной к полости, и/или в слое, граничащем с полостью, создаются включения пара, а также увеличивается давление. За счет этого теплоноситель из полости через вторую капиллярную перегородку вытесняется в парогенератор. При этом включения пара исключают перенос теплоносителя в обратном направлении, т.е. в направлении из полости в конденсатор, таким образом, осуществляется запирание. Наличие фитиля 41 обеспечивает поступление теплоносителя к участкам парообразования. Капиллярный мостик 42 (фиг.17) предназначен для подачи теплоносителя в парогенератор. На фиг.20 представлен момент работы устройства на стадии напуска теплоносителя в полость нагнетания (в это время приставка 40 не осуществляет образование включений и сдвоенная штриховая стрелка изображает лишь необходимый на стадии вытеснения поток тепла для парообразования).

Наличие двух каналов возврата 45 и 46 (фиг.21) обеспечивает большую стабильность подачи теплоносителя в парогенератор, если каналы возврата будут действовать в противофазе. А именно, при осуществлении на одном - первом канале возврата стадии напуска, на другом - втором канале возврата осуществляют стадию вытеснения, а при осуществлении стадии вытеснения на первом канале возврата на втором канале возврата осуществляют стадию напуска.

На использовании первого варианта способа прокачки теплоносителя могут быть построены также следующие схемы испарительно-конденсационных устройств (фиг.22, 23 и 24).

Схема на фиг.22 содержит четыре последовательно соединенных испарительно-конденсационных теплообменника 47, 48, 49, 50 и канал возврата 37, образующие замкнутую цепь. В канале возврата установлены две капиллярные перегородки 51 и 52, перекрывающие канал возврата, снабженные соответственно приставками 53 и 54 для осуществления парообразования в капиллярных микроканалах капиллярной перегородки в слоях 55, 56, 57 и 58. Между капиллярными перегородками имеется полость 2; имеются также области 59 (расположена между капиллярной перегородкой 51 и испарительно-конденсационным теплообменником 47) и 60 (расположена между испарительно-конденсационным теплообменником 50 и капиллярной перегородкой 52).

Рассмотрим два случая работы устройства(фиг.22). Первый заключается в циркуляции теплоносителя по замкнутой цепи в определенном одном направлении, при этом каждый испарительно-конденсационный теплообменник работает однозначно: либо как парогенератор, либо как конденсатор. Второй случай работы заключается в том, что в нужные моменты времени осуществляется изменение направления циркуляции теплоносителя. То есть, каждый испарительно-конденсационный теплообменник может работать в течение некоторого времени как парогенератор и в течение некоторого другого времени как конденсатор, например, работать с чередованием как парогенератор и как конденсатор.

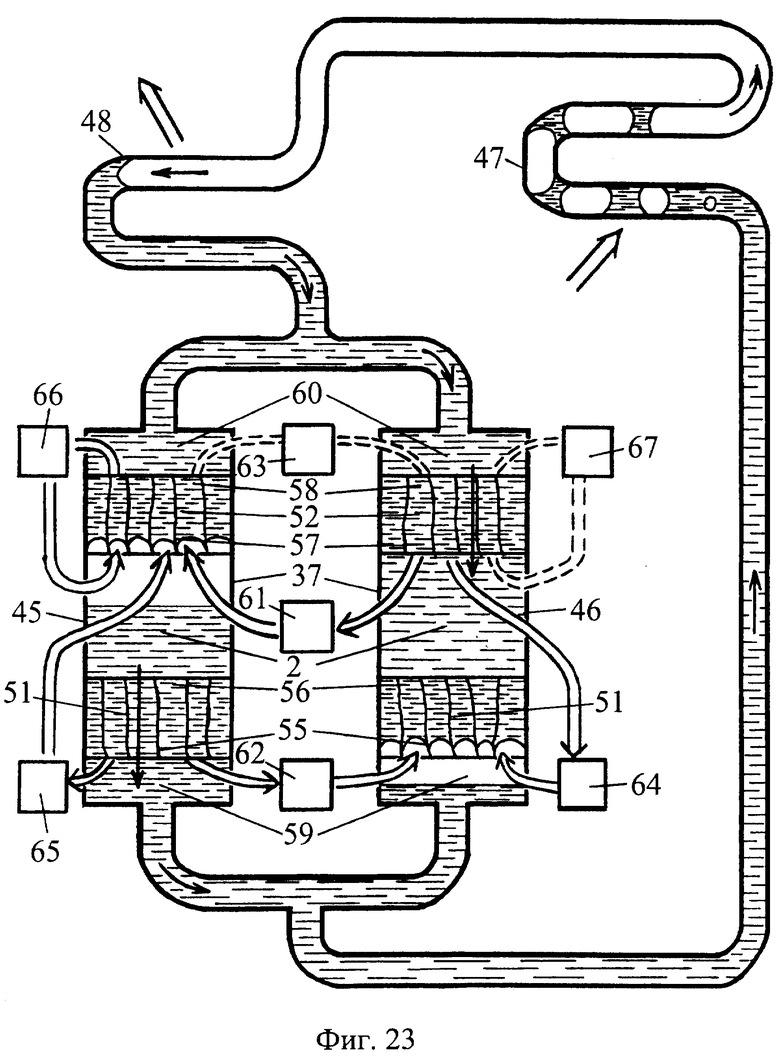

Итак, в первом случае работы во время стадии напуска (эта стадия работы как раз и представлена на фиг.22) теплоноситель под действием давления паров, образуемых в капиллярных микроканалах слоя 55 капиллярной перегородки 51, переносится в испарительно-конденсационный теплообменник 47, где происходит его парообразование. Из испарительно-конденсационного теплообменника 47 теплоноситель в виде пара или парообразной смеси переносится в испарительно-конденсационный теплообменник 48 и конденсируется; затем теплоноситель переносится в испарительно-конденсационный теплообменник 49, где происходит парообразование. Далее из испарительно-конденсационного теплообменника 49 теплоноситель переносится в испарительно-конденсационный теплообменник 50, где происходит конденсация. Теплоноситель из испарительно-конденсационного теплообменника 50 подается в канал возврата 37, а именно, напускается через капиллярную перегородку 52 в полость 2. На стадии вытеснения теплоноситель из полости 2 вытесняется через капиллярную перегородку 51 в область 59; при этом поступающий из испарительно-конденсационного теплообменника 50 теплоноситель накапливается в области 60. Поступление из полости в область 60 предотвращается за счет образования включений пара в слое 57, расположенном со стороны полости. При этом могут продолжаться процессы парообразования в испарительно-конденсационном теплообменнике 47, конденсации в испарительно-конденсационном теплообменнике 48, парообразования в испарительно-конденсационном теплообменнике 49 и конденсации в испарительно-конденсационном теплообменнике 50. Затем совершается переход на стадию напуска и так далее. В процессе работы имеет место чередование описанных стадий. Второй случай работы заключается в том, что происходит изменение направления циркуляции теплоносителя в нужные моменты времени. Если сначала испарительно-конденсационные теплообменники 47 и 49 (фиг.22) функционировали как парогенераторы, а испарительно-конденсационные теплообменники 48 и 50 - как конденсаторы, то после изменения направления циркуляции испарительно-конденсационные теплообменники 47 и 49 работают как конденсаторы, а испарительно-конденсационные теплообменники 48 и 50 - как парогенераторы. При этом во время напуска теплоносителя в полость теплоноситель поступает из области 59, а во время вытеснения теплоноситель из полости поступает в область 60. Во время напуска поступление из области 60 предотвращается за счет образования включений пара в слое 58, расположенном со стороны области 60, а во время вытеснения перетекание теплоносителя из полости в область 59 предотвращается за счет образования включений в слое 56 со стороны полости. На фиг.23 представлена схема испарительно-конденсационного устройства с двумя каналами возврата теплоносителя 45 (первый канал возврата) и 46 (второй канал возврата). В этой схеме используются термоэлектрические модули 61, 62, 63, 64, 65, 66 и 67. Устройство содержит два последовательно соединенных испарительно-конденсационных теплообменника 47 и 48. Каждый канал возврата состоит из двух капиллярных перегородок 51 и 52, перекрывающих канал возврата. Между капиллярными перегородками имеются полость 2, а также области 59 (расположена между капиллярной перегородкой 51 и испарительно-конденсационным теплообменником 47) и 60 (расположена между испарительно-конденсационным теплообменником 48 и капиллярной перегородкой 52). С использованием термоэлектрических модулей в слоях 55, 56, 57 и 58 осуществляются процессы парообразования и/или конденсации. Представленное на фиг.23 направление циркуляции соответствует работе испарительно-конденсационного теплообменника 47 как парогенератора, а испарительно-конденсационного теплообменника 48 как конденсатора. При этом на первом канале возврата 45 осуществляется процесс вытеснения, а на втором - процесс напуска. Термоэлектрический модуль 61 осуществляет отвод тепла со слоя 57 второго канала возврата и подвод тепла в слой 57 первого канала возврата. Термоэлектрический модуль 62 осуществляет отвод тепла со слоя 55 первого канала возврата и подвод тепла в слой 55 второго канала возврата. Термоэлектрический модуль 63 выключен (включен будет при изменении направления циркуляции). Термоэлектрический модуль 64 осуществляет отвод тепла со слоя 57 второго канала возврата и подвод тепла в слой 55 второго канала возврата. Термоэлектрический модуль 65 осуществляет отвод тепла со слоя 55 первого канала возврата и подвод тепла в слой 57 первого канала возврата. Термоэлектрический модуль 66 осуществляет отвод тепла со слоя 58 первого канала возврата и подвод тепла в слой 57 первого канала возврата. Термоэлектрический модуль 67 выключен (включен будет при изменении направления циркуляции). Из приведенного примера ясно, как должно работать устройство, когда на первом канале возврата будет осуществляться процесс напуска, а на втором - процесс вытеснения. Ясно также, как должно работать устройство при изменении направления циркуляции теплоносителя.

На фиг.24 представлена схема испарительно-конденсационного устройства при таком исполнении, когда внутри испарительно-конденсационного теплообменника проложен трубопровод, являющийся частью замкнутой цепи.

Здесь устройство состоит из двух испарительно-конденсационных теплообменников 47 и 48. Внутри них проложен трубопровод 68, соединяющий один из концов испарительно-конденсационного теплообменника 48 с каналом возврата 37. Причем канал возврата выполнен таким образом, что трубопровод 68 проложен также и внутри канала возврата. Видно, что внешний корпус устройства выполнен без образования петли. На фиг.24 изображен момент работы устройства, когда испарительно-конденсационный теплообменник 47 функционирует как парогенератор, а испарительно-конденсационный теплообменник 48 - как конденсатор.

ЛИТЕРАТУРА:

1. Соколов Е.А., Бродянский В.М. Энергетические основы трансформации тепла и процессов охлаждения. М., 1981, с.133.

2. Патент РФ №2115869, МКИ6 F 25 В 21/02, F 28 D 15/02 // Опубл. 20.07.98, Бюлл. №20.

3. Соколов Е.А., Бродянский В.М. Энергетические основы трансформации тепла и процессов охлаждения. М., 1981, с.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННАЯ СИСТЕМА | 2000 |

|

RU2267071C2 |

| СПОСОБ РАБОТЫ ПАРОГЕНЕРАТОРА | 2000 |

|

RU2258175C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ (ТРИ ВАРИАНТА) И СПОСОБ ПРОКАЧКИ ТЕПЛОНОСИТЕЛЯ (ДЛЯ ПРИМЕНЕНИЯ В ТРЕТЬЕМ ВАРИАНТЕ СПОСОБА РАЗДЕЛЕНИЯ СМЕСИ) | 1998 |

|

RU2224958C2 |

| АБСОРБЦИОННЫЙ ХОЛОДИЛЬНИК | 1995 |

|

RU2101625C1 |

| ХОЛОДИЛЬНИК | 1995 |

|

RU2115869C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО И УСТРОЙСТВО ДЛЯ ПОДАЧИ ТЕПЛОНОСИТЕЛЯ | 1997 |

|

RU2187773C2 |

| ИСПАРИТЕЛЬ | 1995 |

|

RU2105939C1 |

| ТЕПЛООБМЕННАЯ КАМЕРА | 1992 |

|

RU2040762C1 |

| ИСПАРИТЕЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ СВЕТОДИОДНОГО МОДУЛЯ | 2013 |

|

RU2551137C2 |

| Система терморегулирования на базе двухфазного теплового контура | 2017 |

|

RU2667249C1 |

Изобретений предназначено для применения в области процессов тепломассопереноса, а именно в работе испарительно-конденсационного устройства. Способ прокачки теплоносителя через канал, содержащий полость и два отверстия, первое и второе, с одного отверстия - первого отверстия в другое отверстие - второе отверстие, причем способ включает осуществление напуска, заключающегося в напуске теплоносителя из первого отверстия в полость, и вытеснения, заключающегося в вытеснении теплоносителя из полости ко второму отверстию, кроме того, напуск осуществляют через первую капиллярную перегородку, установленную в канале перед полостью и перекрывающую канал, а вытеснение осуществляют через вторую капиллярную перегородку, установленную в канале перед вторым отверстием и перекрывающую канал, также осуществляют во время вытеснения процесс, препятствующий переносу теплоносителя обратно из полости в направлении к первому отверстию, включающий образование в капиллярных микроканалах первой капиллярной перегородки включений, состоящих из газа и/или пара, и/или осуществляют во время напуска процесс, препятствующий переносу теплоносителя обратно в полость со стороны второго отверстия, включающий образование в капиллярных микроканалах второй капиллярной перегородки включений, состоящих из газа и/или пара. Способ прокачки теплоносителя через канал, включающий осуществление повторяющихся процессов переноса жидкости в заданном направлении через канал с одного конца канала - входа на другой конец канала - выход при превышении давления на входе давления на выходе и осуществление повторяющихся процессов, препятствующих переносу теплоносителя в направлении, противоположном заданному, при превышении давления на выходе давления на входе, причем перенос жидкости в заданном направлении от входа к выходу при превышении давления на входе давления на выходе осуществляют через капиллярную перегородку, установленную в канале и перекрывающую канал, а процесс, препятствующий переносу теплоносителя в направлении, противоположном заданному, при превышении давления на выходе давления на входе осуществляют за счет образования в капиллярных микроканалах капиллярной перегородки включений, состоящих из газа и/или пара, при этом капиллярные микроканалы могут быть выполнены на некотором участке своей длины с поперечными размерами, уменьшающимися в направлении, противоположном заданному направлению прокачки теплоносителя через канал. Изобретение позволяет повысить работоспособность испарительно-конденсационных устройств, для работы которых необходима прокачка теплоносителя, в условиях произвольного пространственного расположения элементов испарительно-конденсационного устройства относительно друг друга, а также в условиях отсутствия массовых сил, но без использования подвижных механических частей, а также позволяет повысить надежность (безотказность) способа прокачки теплоносителя через канал в условиях произвольного взаимного расположения элементов испарительно-конденсационного устройства, а также в условиях отсутствия массовых сил. 2 н. и 12 з.п. ф-лы, 24 ил.

| СОКОЛОВ Е.Я., БРОДЯНСКИЙ В.М | |||

| Энергетические основы трансформации тепла и процессов охлаждения | |||

| - М.: Энергоиздат, 1981, с.133, 75 | |||

| Регулируемая тепловая труба | 1981 |

|

SU1017900A1 |

| Центробежная тепловая труба | 1983 |

|

SU1083064A1 |

| RU 97117051 A, 10.07.1999 | |||

| ИСПАРИТЕЛЬ | 1995 |

|

RU2105939C1 |

Авторы

Даты

2005-04-27—Публикация

2000-02-22—Подача