Область техники

Изобретение относится к области очистки и обеззараживания воды (питьевой, сточной, промышленной и др.) и может быть использовано на промышленных предприятиях, в сельском хозяйстве, медицинских, специальных учреждениях и в быту.

Уровень техники

Известен способ обеззараживания жидкости, включающий обработку жидкости высоковольтным разрядом, создаваемым над поверхностью жидкости /1/.

Недостатком этого способа является низкая эффективность и неэкономичность. Кроме того, в известном способе отсутствует безопасность работы с разрядами высокого напряжения.

Известно устройство /2/ для обработки воды электрическими разрядами, содержащее камеру смешения воды с озоновоздушной смесью, выполненную в виде эжекторного насоса, систему прокачки воды и воздуха, а также высокочастотный генератор, соединенный с камерой синтеза озона, причем камера смешения воды с озоновоздушной смесью выполнена в виде эжекторного насоса, конусный корпус которого присоединен к полому наружному электроду, а центральный электрод расположен соосно с конусным корпусом эжекторного насоса. Недостатком известного устройства является то, что очистку воды в нем производят посредством синтезированного с его помощью озона, тогда как озон, как известно, является селективным окислителем, и существует много соединений, очень слабо реагирующих с озоном, поэтому известное устройство приводит только к окислению некоторых примесей и обеззараживанию и не позволяет повысить эффективность очистки обрабатываемых жидкостей.

Наиболее близким техническим решением /3/ к предлагаемому изобретению является "Способ очистки воды", заключающийся в том, что очистку воды осуществляют путем воздействия электрического тока и постоянного электрического поля на объем обрабатываемой жидкости и слой газа, причем постоянное электрическое поле создают при импульсном характере изменения плотности тока. Однако в известном техническом решении отсутствуют время и условия транспортировки радикалов, время установления стационарной концентрации радикалов и условия насыщения полученной смеси воздухом. Кроме того, в известном способе отсутствует конструкция устройства, позволяющая эффективно осуществлять процесс очистки обрабатываемой жидкости.

Сущность изобретения

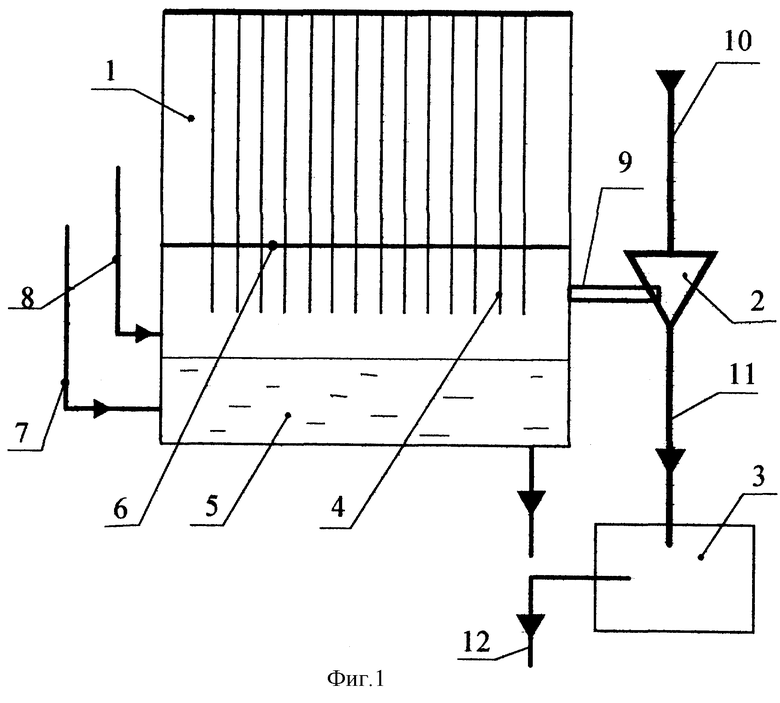

Сущность предлагаемого способа очистки воды и устройства для его осуществления заключается в том, что с целью повышения эффективности очистки воды способ осуществляют путем воздействия электрического тока и постоянного электрического поля на объем обрабатываемой жидкости и слой газа, расположенного над ней, причем постоянное электрическое поле создают при импульсном характере изменения плотности тока, в результате чего получают озоногидроксильную смесь, содержащую радикалы [ОН] и [НО2] и озон, затем осуществляют транспортировку полученной смеси к обрабатываемой жидкости, причем время транспортировки указанной смеси должно удовлетворять требованию tтр<tс, где tтр - время транспортировки, a tc - время установления стационарной концентрации радикалов, после чего осуществляют смешение озоногидроксильной смеси с обрабатываемой жидкостью и насыщение полученной смеси воздухом в объемном соотношении воздух/жидкость ≥ 1/1, а устройство для осуществления указанного способа содержит реактор, эжекторный насос и смеситель, причем внутри реактора размещены группа верхних электродов, нижний электрод и ограничительный экран, расположенный в группе верхних электродов, кроме того, реактор снабжен дренажной системой, входным патрубком для подачи воздуха и выходным патрубком, который связан с эжекторным насосом и предназначен для транспортировки озоногидроксильной смеси из реактора, эжекторный насос снабжен двумя входными патрубками, один из которых, как указано выше, служит одновременно выходным патрубком реактора, предназначенным для транспортировки озоногидроксильной смеси, а другой - для подачи обрабатываемой жидкости, и выходным патрубком, связанным со смесителем, который, в свою очередь, снабжен входным патрубком, который одновременно служит выходным патрубком эжекторного насоса, и выходным патрубком. Причем нижний электрод может быть выполнен в виде пластины, повторяющей форму дна реактора, либо в виде группы электродов, расположенных симметрично группе верхних электродов, а ограничительный экран выполнен из электроизоляционного материала и снабжен отверстиями для прохода верхних электродов. Входной патрубок для подачи воздуха в реактор снабжен водяным клапаном. Длину выходного патрубка реактора для транспортировки озоногидроксильной смеси определяют исходя из соотношения времени жизни радикалов и скорости транспортируемого потока по формуле:

[(S• L)/W]<tс,

где S - внутреннее сечение патрубка, L - длина патрубка, W - скорость потока обрабатываемой жидкости, tc - время установления стационарной концентрации радикалов. Диаметр выходного патрубка смесителя больше диаметра его входного патрубка по меньшей мере в два раза, выходной патрубок смесителя расположен на середине его высоты, а концы выходного и входного патрубков смесителя заглублены в него, по крайней мере, на величину, равную их диаметру, причем объем смесителя равен объему обрабатываемой жидкости, протекающей через эжекторный насос за 5-10 секунд.

Перечень чертежей

Фиг.1 - схема установки для осуществления предложенного способа очистки воды, где 1 - реактор, 2 - эжекторный насос, 3 - смеситель, 4 - группа верхних электродов, 5 - нижний электрод, 6 - ограничительный экран, 7 - дренажная система, 8 - входной патрубок для подачи воздуха в реактор, 9 - выходной патрубок реактора и одновременно входной патрубок эжекторного насоса, 10 - входной патрубок для подачи обрабатываемой жидкости в эжекторный насос, 11 - выходной патрубок эжекторного насоса и одновременно входной патрубок смесителя, 12 - выходной патрубок смесителя.

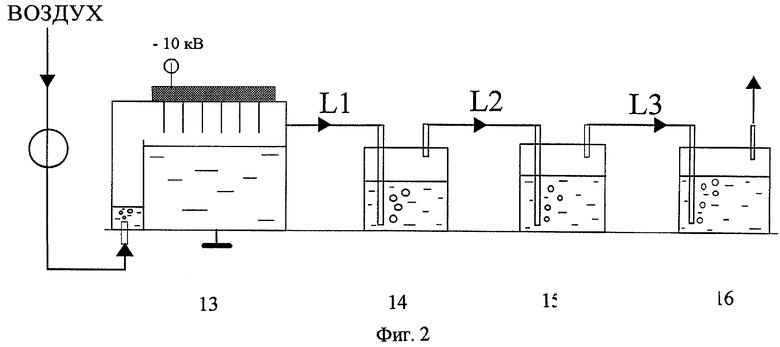

Фиг.2 - схема установки для транспортировки озоногидроксильной смеси за пределы области генерации, где 13 - реактор; 14, 15 и 16 - поглотители.

Сведения, подтверждающие возможность осуществления изобретения

Предлагаемый способ очистки воды и устройство для его осуществления выполняют следующим образом.

В реактор (1) через дренажную систему (7) подают воду так, чтобы нижние концы верхней группы электродов (4) находились в слое газа над водой, затем через входной патрубок (8) в реактор (1) подают воздух. Одновременно с этим на верхнюю группу электродов (4) подают напряжение 12-14 кВ. В цепь верхней группы электродов (4) включено высокоомное добавочное сопротивление и группа электродов (4) соединена с землей через конденсатор. При высокой напряженности электрического поля (10-30 кВ/см) на концах электродов начинают генерироваться электронные лавины, направленные в сторону поверхности жидкости. Ток лавины стремительно нарастает и достигает величины, определяемой мощностью источника питания. Однако этот ток (ток источника питания) может увеличиваться со скоростью, определяемой постоянной времени заряда конденсатора через высокоомное сопротивление. В то же время разряд конденсатора будет происходить через разрядный промежуток, сопротивление которого намного меньше величины добавочного сопротивления. Поэтому напряжение на электродах относительно поверхности жидкости быстро уменьшится до величины порогового напряжения зажигания короны за счет появления падения напряжения в самой жидкости. При меньшем напряжении разряд прекращается, прекращается ток, и напряжение на электродах снова будет расти, пока не начнут образовываться лавины, что вновь приведет к возникновению разряда. Таким образом, наличие добавочного сопротивления и конденсатора в цепи группы верхних электродов (4) обеспечивает появление импульсов тока в пределах 0,01-1,0 мА/см2 в зависимости от концентрации примеси в воде. Колебания напряжения на электродах относительно поверхности жидкости при этом составят 100-200 В, хотя полное напряжение, приложенное к слою жидкости и газа, останется неизменным. Электрическое поле, приложенное к слою жидкости и газа, постоянное, наряду с чем при таком режиме разряда в цепи наблюдаются импульсы тока с частотой порядка 100 кГц. Возникновение электрического разряда при импульсном характере протекания тока над поверхностью воды в реакторе (1) приводит к образованию под влиянием этого разряда озоногидроксильной смеси в слое газа над поверхностью воды. Одновременно с этим в эжекторный насос (2) через входной патрубок (10) подают поток обрабатываемой жидкости, что приводит к возникновению принудительного "высасывания" полученной озоногидроксильной смеси из реактора (1) через выходной патрубок (9) в эжекторный насос (2). Для создания лучших аэродинамических условий протекания этого процесса в конструкцию реактора введен ограничительный экран (6), расположенный в группе верхних электродов (4). Длину выходного патрубка (9) реактора (1) для транспортировки радикалов определяют исходя из соотношения времени жизни радикалов и скорости транспортируемого потока по формуле:

[(S· L)/W]<tс,

где S - внутреннее сечение патрубка, L - длина патрубка, W - скорость потока обрабатываемой жидкости, tc - время установления стационарной концентрации радикалов.

В результате поступившая в эжекторный насос (2) озоногидроксильная смесь перемешивается с обрабатываемой жидкостью и сформированный турбулентный поток полученной смеси через выходной патрубок (11) поступает в смеситель (3), где и происходит очистка обрабатываемой жидкости в результате ее взаимодействия с озоногидроксильной смесью. Очищенная жидкость удаляется из смесителя (3) через выходной патрубок (12). Для лучшего перемешивания потока обрабатываемой жидкости с озоногидроксильной смесью концы выходного (12) и входного (11) патрубков смесителя (3) заглублены в него, по крайней мере, на величину, равную их диаметру, диаметр выходного патрубка (12) смесителя (3) больше диаметра его входного патрубка (11) по меньшей мере в два раза, а выходной патрубок (12) смесителя (3) расположен на середине его высоты.

При электрическом разряде в среде паров воды и кислорода образуются радикалы ОН• и Н• , а также озон. Константы скорости реакций с радикалами ОН для многих веществ в миллионы раз больше, чем с озоном, т.е. радикалы ОН являются сильным универсальным окислителем. Поэтому создание устройств, генерирующих гидроксильные радикалы, которые можно транспортировать за пределы реактора, является практически важной задачей.

Ранее было установлено, что радикалы ОН с большим выходом генерируются при вспышечном коронном электрическом разряде между твердым электродом и поверхностью воды. Была предложена схема реакций и определены выходы первичных активных частиц: радикалов ОН и озона. Особенностью реакций между активными частицами в этих условиях является то, что при большой концентрации озона, [О3]>>[ОН], [НО2] которая устанавливается в реакторе за ~ 30 мин [3], радикалы взаимодействуют в первую очередь с озоном, а не между собой:

ОН+О3 → НО2+О2 k1=4· 107 л/(моль· с) (1)

НО2+О3 → ОН+2О2 k2=1,2· 106 л/(моль· c) (2)

Н• +О3 → ОН• +О2 k3=5,4· 108 л/(мoль· c) (3)

В результате этих процессов радикалы превращаются друг в друга и не расходуются. Канал гибели радикалов ОН во взаимодействиях между собой

ОН+ОН → Н2О2 k3=1,3· 1010 л/(моль· с) (4)

будет подавлен, и установится динамическое равновесие ОН ↔ НО2, на поддержание которого будет расходоваться озон. В состоянии равновесия соотношение концентраций радикалов определяется отношением констант [ОН]/[НО2]=k2/k1=0,03. Это дает возможность предполагать, что радикалы ОН и НО2 в среде озона можно транспортировать за пределы области генерации.

Блок-схема экспериментальной установки представлена на фиг.2. Установка состояла из воздушного насоса, реактора 13 и трех поглотителей 14, 15, 16, через которые последовательно продувался газ с выхода реактора. Реактор и поглотители соединялись фторопластовыми трубками L1-L3. Длина трубки L1 варьировалась, L2=L3=30 см. Объем реактора 1,7 дм3, объем газовой фазы 0,7 дм3. Стенки реактора были изготовлены из стекла, дно - алюминиевое, пробка - из фторопласта.

Объем поглотителей 0,1 дм3, в поглотители заливали по 50 мл жидкости разного состава в зависимости от вида эксперимента. В реактор через водяной клапан подавался воздух со скоростью от 1,5 до 3 дм3/мин. Активные частицы генерировались в реакторе под действием вспышечного коронного электрического разряда, горящего между 10 алюминиевыми электродами и поверхностью воды. Для обеспечения разряда на электроды через отдельные балластные резисторы 11 МОм подавали напряжение 10 кВ отрицательной полярности относительно земли. Алюминиевое дно реактора было заземлено. Разряд был самоподдерживающимся и носил импульсный характер: частота повторения импульсов ~ 100 кГц, ток в импульсе 10 - 20 мА, длительность импульса не более 10-7 с. Суммарный средний ток разряда со всех электродов составлял 0,7 мА. Активные частицы идентифицировались по выходу окисления  ч в 0,1 Н водном растворе KI и расходованию тетраоксалата натрия в 0,2 Н водном растворе. Для приготовления рабочих растворов использовались химически чистые реактивы и дистиллированная вода. Экспериментально изучался выход окисления непосредственно в реакторе и в сосудах, через которые продувался газ с выхода реактора. Измерения выхода активных частиц в поглотителях 14-16 начинали не ранее, чем через 1 ч после включения разряда при данной скорости продува воздухом для того, чтобы в реакторе установилась стационарная концентрация активных частиц. Содержание I2 определяли титрованием тиосульфатом натрия, содержание ионов COO' - титрованием КМnO4 в кислой среде при температуре 60-80° С.

ч в 0,1 Н водном растворе KI и расходованию тетраоксалата натрия в 0,2 Н водном растворе. Для приготовления рабочих растворов использовались химически чистые реактивы и дистиллированная вода. Экспериментально изучался выход окисления непосредственно в реакторе и в сосудах, через которые продувался газ с выхода реактора. Измерения выхода активных частиц в поглотителях 14-16 начинали не ранее, чем через 1 ч после включения разряда при данной скорости продува воздухом для того, чтобы в реакторе установилась стационарная концентрация активных частиц. Содержание I2 определяли титрованием тиосульфатом натрия, содержание ионов COO' - титрованием КМnO4 в кислой среде при температуре 60-80° С.

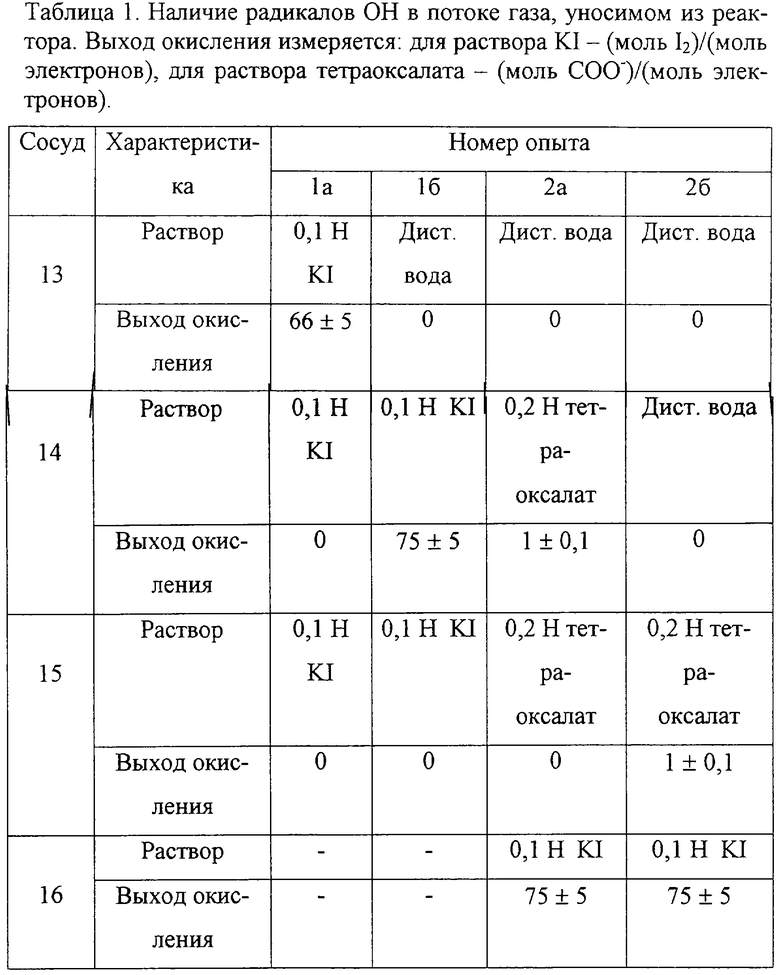

В первом эксперименте исследовался выход окисления  активными частицами, генерируемыми в электрическом разряде, в самом реакторе и в сосудах 14 и 15, куда активные частицы могли уноситься потоком воздуха. Эта реакция происходит как при взаимодействии с радикалами, так и при взаимодействии с озоном. В реакторе (13) в качестве рабочих жидкостей использовались: а) 0,1 Н раствор KI и б) дистиллированная вода, в сосудах 14 и 15 - только 0,1 Н KI. Результаты представлены в таблице 1. Когда в реакторе раствор KI (опыт 1а), все активные частицы поглощаются на месте образования и в сосуде 14 выход окисления равен нулю. Когда в реакторе дистиллированная вода (опыт 16), частицы уносятся в сосуд 14 и все там поглощаются, до сосуда 15 они не доходят. Из таблицы видно, что выход окисления активными частицами в самом реакторе (66±5 моль I2/моль электронов) в пределах ошибки измерений совпадает с выходом под действием частиц, уносимых потоком воздуха в сосуд 14 (75±5 моль I2/моль электронов).

активными частицами, генерируемыми в электрическом разряде, в самом реакторе и в сосудах 14 и 15, куда активные частицы могли уноситься потоком воздуха. Эта реакция происходит как при взаимодействии с радикалами, так и при взаимодействии с озоном. В реакторе (13) в качестве рабочих жидкостей использовались: а) 0,1 Н раствор KI и б) дистиллированная вода, в сосудах 14 и 15 - только 0,1 Н KI. Результаты представлены в таблице 1. Когда в реакторе раствор KI (опыт 1а), все активные частицы поглощаются на месте образования и в сосуде 14 выход окисления равен нулю. Когда в реакторе дистиллированная вода (опыт 16), частицы уносятся в сосуд 14 и все там поглощаются, до сосуда 15 они не доходят. Из таблицы видно, что выход окисления активными частицами в самом реакторе (66±5 моль I2/моль электронов) в пределах ошибки измерений совпадает с выходом под действием частиц, уносимых потоком воздуха в сосуд 14 (75±5 моль I2/моль электронов).

Во втором эксперименте в реактор 13 заливали дистиллированную воду. Активные частицы, уносимые из реактора, регистрировались по окислению тетраоксалата натрия. Это вещество практически не взаимодействует с озоном и окисляется радикалами ОН, поэтому выход окисления тетраоксалата может служить мерой числа радикалов ОН, содержащихся в барботируемом через поглотитель газе. Результаты представлены в таблице 1. Если в сосуде 14 находился раствор тетраоксалата (опыт 2а), то выход окисления составлял 1 ± 0,1 (моль СOO-)/(моль электронов). При этом в сосуде 15 тетраоксалат больше не окислялся. Когда в сосуде 14 дистиллированная вода (опыт 26), то в сосуде 15 тетраоксалат окисляется с тем же выходом. В обоих случаях (2а и 2б) в сосуде 16 с раствором KI выход окисления  был одинаковым и составлял 70-80 (моль l2)/(моль электронов). Таким образом, из реактора потоком воздуха уносятся активные частицы. Можно предположить исходя из их реакционной способности, что это радикалы ОН и озон.

был одинаковым и составлял 70-80 (моль l2)/(моль электронов). Таким образом, из реактора потоком воздуха уносятся активные частицы. Можно предположить исходя из их реакционной способности, что это радикалы ОН и озон.

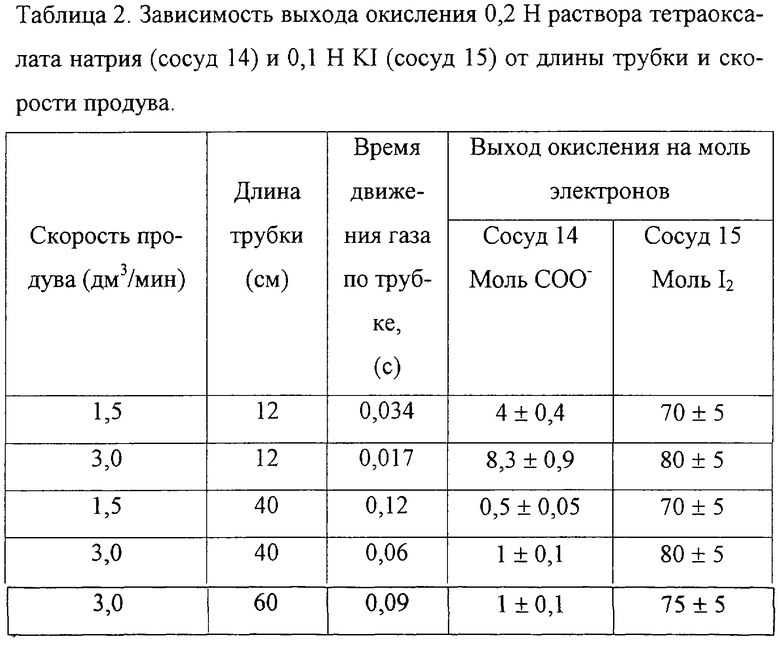

В следующем эксперименте наблюдалась зависимость выхода окисления тетраоксалата натрия и KI от длины трубки между реактором 13 и сосудом 14 (L1, см фиг.2) и от скорости продува воздухом. Использовались трубки L1 длиной 12 до 60 см. Результаты представлены в таблице 2. Видно, что при длине трубки 40 см и скорости продува 3 л/мин выход окисления 0,2 Н раствора тетраоксалата равен 1±0,1 (моль СOO-)/(моль электронов). При уменьшении длины трубки до 12 см выход сильно увеличивается и становится равным 8,3±0,9 (моль СOO-)/(моль электронов). Для скорости продува 1,5 л/мин выход окисления 0,2 Н тетраоксалата уменьшается в два раза. При этом выход окисления в сосуде 15 с раствором KI практически не меняется. Это означает, что скорость продува воздуха через реактор 13 сильно влияет на стационарную концентрацию озона и при используемых скоростях продува практически весь образующийся озон уносится потоком газа.

Выход окисления в самом реакторе в среде воздуха составляет 13 ± 1,5 (моль СOO-)/(моль электронов). Таким образом, выход увеличивается с уменьшением длины трубки L1 и, видимо, стремится к выходу в самом сосуде. Следует подчеркнуть, что в условиях эксперимента (на воздухе) выход заметно меньше, чем в среде кислорода, где выход равен 44 ± 5 (моль СOO-)/(моль электронов). Эта величина была определена при продуве через реактор кислорода, рабочей жидкостью при этом являлся 0,2 Н раствор тетраоксалата. Уменьшение выхода на воздухе может быть связано с расходованием радикалов ОН на окисление соединений азота, образующихся в среде воздуха.

Активные частицы, образующиеся в электрическом разряде, взаимодействуют между собой согласно вышеприведенной схеме (реакции 1-4). В момент образования, когда локальная концентрация радикалов велика, они гибнут во взаимодействиях между собой (реакция 4). По мере уменьшения концентрации радикалов роль реакции 4 падает и начинает преобладать процесс взаимодействия радикалов с озоном (реакции 1-3), в которых расходуется озон но сохраняются радикалы. Поэтому можно выделить два характерных интервала времени: время установления стационарной концентрации после импульса разряда до уровня, когда роль реакции 4 становится мала (τ 1), и время жизни озоногидроксильной смеси (τ 2), определяемой стационарной концентрацией радикалов и запасами озона.

Согласно данным таблицы 1, скорость поглощения озона в потоке газа 3 л/мин составляет 75 моль/(моль электронов). Это дает значение концентрации озона 1,08· 10-5 (моль О3)/дм3. Скорость поглощения радикалов из потока озоногидроксильной смеси составляет 1 моль/(моль электронов), откуда концентрация радикалов в потоке газа 1,4· 10-7 моль/дм3, в том числе на долю радикалов ОН приходится 4,2· 10-9 моль/дм3 (с учетом отношения концентраций [ОН]/[НO2]=0,03 в состоянии равновесия).

Время установления стационарной концентрации определяется скоростью реакции 4. Расходование радикалов в этой реакции второго порядка описывается соотношением:

[OH]=[OH]/(1+k3[OH]0t) (5)

Время уменьшения [ОН] в три раза будет равно t1/3~0,06 с.

Скорость расходования озона в реакциях 1 и 2:

w=2· 1,2· 106·1,4· 10-7·1,08· 10-5=3,62· 10-6 моль(дм3·с)-1.

Отсюда время уменьшения исходной концентрации озона 1,08· 10-5 моль/дм3 в три раза τ 2~2 с.

Время движения газа tд из реактора 13 в поглотитель 14 при разной длине трубки L1 и расходах газа 1,5 и 3 дм3/мин приведены в таблице 2. Из таблицы видно, что при tд от 0,06 до 0,12 с в потоке газа устанавливается стационарная концентрация частиц и выход поглощения радикалов не зависит от длины трубки. С уменьшением скорости продува выход уменьшается.

При tд=0,017 и 0,034 с поглощение радикалов сильно увеличивается. Это означает, что если за время, меньшее τ 1(~ 0,06), с активные частицы вступят в контакт с веществом, скорость реакции которого будет больше скорости реакций 1-4, то активные частицы будут преимущественно расходоваться в этой реакции.

Этот случай реализуется при tд=0,017 и 0,034 с. Такая же ситуация имеет место в самом реакторе на поверхности воды, над которой происходит разряд и генерируются активные частицы. В этом случае tд~0 и выход реакции с радикалами оказывается равным начальному выходу радикалов. По мере удаления от места образования концентрация радикалов уменьшается. Если время движения газа больше τ 1 (~0,06 с), то концентрация радикалов равна стационарному значению, которое много меньше первоначальной концентрации. Если это время 0≤ tд<τ 1, то концентрация радикалов больше стационарного значения вплоть до исходной концентрации при tд=0.

Таким образом, озоногидроксильную смесь при стационарной концентрации активных частиц можно транспортировать на значительные расстояния и время жизни такой смеси порядка секунды. Однако в такой смеси значительная доля первично образовавшихся частиц успеет уже израсходоваться. При времени транспортировки меньше 0,06 с возможен унос из реактора практически всех радикалов, генерируемых в разряде.

Процесс окисления органических примесей в воде является цепной реакцией. Инициирование цепной реакции с малой скоростью может осуществляться кислородом воздуха и озоном. При этом для окисления озоном одного моля такого органического соединения, как например, фенол, расходуется 5-6 молей озона (или 2-3 молекулы озона на присоединение одного атома кислорода). Иными словами, на окисление используется не более половины общего числа активных частиц (молекул озона), и признаки цепной реакции фактически не наблюдаются. Цепная реакция с высокой скоростью инициируется радикалами ОН• . Для демонстрации роли радикалов и инициируемых ими цепных процессов нами были выполнены исследования окисления фенола в сточной воде коксохимического производства.

Установка была собрана по схеме, представленной на фиг.1. На охлаждение (дренаж) разрядной полости генератора озоногидроксильной смеси подавалась техническая вода с температурой не выше 20° С. Очищаемая жидкость циркулировала через эжектор и смеситель по замкнутому контуру из резервного объема (не показан) и обратно. Объем системы составлял 11,5 л, 20 л и 8 кубометров. Использовались два варианта установки: 1) ток электрического разряда генератора составлял 6 мА, поток жидкости через эжектор 0,12 м3/час (объем системы 11,5 и 20 л); 2) ток разряда генератора 38 мА, поток жидкости через эжектор 1 м3/час (объем системы 8 кубометров). Измерялось значение химического поглощения кислорода (ХПК) водой до и после обработки. Начальное значение ХПК фенольной сточной воды было в пределах 2200-3000 (мг О)/л. Исходя из известной производительности генератора активных частиц рассчитывался максимально возможный выход уменьшения ХПК (в молях О). При этом предполагалось, что каждая частица вызывает акт окисления примеси в воде. Результаты эксперимента: зависимость от объема системы полученного экспериментально отношения значений фактического уменьшения ХПК к максимально возможному, рассчитанному на основании мощности установки без учета цепных процессов, приведены в таблице 3. Видно, что отношение выходов окисления для всех трех случаев больше единицы. Это свидетельствует о протекании цепных процессов в системе. С ростом объема системы длина цепи растет и достигает 100 при объеме 8 м3. Напомним для сравнения, что при окислении чистым озоном то же отношение было меньше единицы и равнялось ~0,5.

Зависимость выхода реакции окисления от объема системы.

Для оценки роли цепных процессов была также исследована зависимость уменьшения ХПК раствора фенола от его концентрации (ХПК). Обработка проводилась на установке с объемом системы 11,5 л при токе генератора озоногидроксильной смеси 6 мА. Время обработки при включенном разряде составляло 1 час. После выключения разряда поддерживалось насыщение оставшегося раствора воздухом. Продув воздухом осуществляли через трубку, опущенную в жидкость, со скоростью 3 л/мин в течение ~21 часа. Насыщение жидкости воздухом имеет решающее значение для протекания цепной реакции, так как цепная реакция окисления поддерживается кислородом. В отсутствие кислорода цепной реакции не будет. Изменения ХПК раствора фенола в зависимости от его содержания в системе (величина ХПК) представлены в таблице 4.

Изменение ХПК раствора фенола в зависимости от содержания реактива в обрабатываемом объеме (V=11,5 л).

Из таблицы 4 видно, что при малом значении ХПК цепной процесс не развивается, выход окисления существенно меньше числа активных частиц, генерируемых за время обработки. С ростом ХПК выход увеличивается и превышает выход активных частиц в 2-3 раза, что свидетельствует о протекании цепных процессов. После выключения разряда процесс окисления продолжается, что также указывает на протекание цепной реакции, которая была инициирована радикалами.

Промышленная применимость

Таким образом, предлагаемые в качестве изобретения способ очистки воды и устройство для его осуществления обладают новизной, изобретательским уровнем, поскольку при их применении создается положительный эффект в виде повышения производительности и улучшения очистки воды, и промышленной применимостью, так как устройство легко в изготовлении и сборке и позволяет применять его не только в быту, но и в промышленном производстве.

Результаты осуществления представленных способа очистки воды и устройства для его осуществления путем транспортировки в обрабатываемую жидкость радикалов, получаемых в реакторе, представленные в таблицах 3 и 4, показали эффективность, надежность и экономичность предлагаемого изобретения.

Источники информации

1. Заявка Франции №2421145, Мкл. С 02 В 3/02, 1979 г.

2. Патент RU №2126771, Мкл. С 02 F 1/46, 1997 г.

3. Патент RU №2130898, Мкл. С 02 F 1/46, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ | 2007 |

|

RU2359926C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1997 |

|

RU2130898C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ПЛАВАТЕЛЬНЫХ БАССЕЙНОВ | 2007 |

|

RU2352529C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ВОДЫ ЭЛЕКТРИЧЕСКИМИ РАЗРЯДАМИ | 1999 |

|

RU2164499C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ ВЫСОКОВОЛЬТНЫМИ ЭЛЕКТРИЧЕСКИМИ РАЗРЯДАМИ | 1999 |

|

RU2152359C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 1998 |

|

RU2136601C1 |

| СТАНЦИЯ ПРИГОТОВЛЕНИЯ ПИТЬЕВОЙ ВОДЫ | 2007 |

|

RU2355648C1 |

| УСТРОЙСТВО ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2008 |

|

RU2372296C1 |

| Способ и устройство для очистки воздуха от вредных и дурнопахнущих веществ, УФ-лампа и блок сорбционно-каталитической засыпки для их осуществления | 2019 |

|

RU2742273C1 |

| СИСТЕМА ВОДОСНАБЖЕНИЯ НАСЕЛЕННОГО ПУНКТА | 2007 |

|

RU2351715C1 |

Изобретение относится к области очистки и обеззараживания воды (питьевой, сточной, промышленной и т.д.) и может быть использовано на промышленных предприятиях, медицинских, специальных учреждениях и в быту. Способ очистки воды заключается в воздействии электрического тока и постоянного электрического поля на объем обрабатываемой жидкости и слой газа, расположенного над ней. Причем постоянное электрическое поле создают при импульсном характере изменения плотности тока, в результате чего получают озоногидроксильную смесь, которую затем транспортируют к обрабатываемой жидкости. Время транспортировки указанной смеси должно быть меньше времени установления стационарной концентрации радикалов. Затем осуществляют смешение озоногидроксильной смеси с обрабатываемой жидкостью и насыщение полученной смеси воздухом в объемном соотношении воздух/жидкость ≥ 1/1. Устройство для осуществления способа состоит из реактора, эжекторного насоса и смесителя, снабженных соединительными патрубками. Технический эффект – повышение эффективности очистки воды. 2 н. и 9 з.п. ф-лы, 2 ил., 4 табл.

[(S•L)/W]<tс,

где S - внутреннее сечение патрубка, L - длина патрубка, W - скорость потока обрабатываемой жидкости, tс - время установления стационарной концентрации радикалов.

| СПОСОБ ОЧИСТКИ ВОДЫ | 1997 |

|

RU2130898C1 |

| Способ очистки промышленных и сточных вод от органических веществ | 1971 |

|

SU389030A1 |

| Способ очистки и обеззараживания воды | 1982 |

|

SU1130533A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 1993 |

|

RU2057720C1 |

| УСТАНОВКА ДЛЯ ИЗУЧЕНИЯ ВЛИЯНИЯ РАЗЛИЧНЫХ ГАЗОВЫХ СМЕСЕЙ НА ВНЕШНЕЕ ДБ1ХАНИЕ ЧЕЛОВЕ'КА | 0 |

|

SU244565A1 |

Авторы

Даты

2005-05-10—Публикация

2003-06-27—Подача