Изобретение относится к области машиностроения и атомной энергетики для гидроабразивной очистки поверхностей и может быть использовано для очистки поверхностей деталей от эксплуатационных и технологических загрязнений, а также для дезактивации радиоактивно загрязненных поверхностей.

Известен состав для гидроабразивной очистки поверхностей деталей, который содержит твердые частицы с плотностью 1,5-5,0 г/см3 при следующем соотношении частиц по размерам: 0,005-0,01 мм - 5-85%; 0,01-0,03 мм - 5-60%; 0,03-0,05 мм - 8-70%; 0,05-0,06 мм - 1-20%; 0,06-0,1 мм - 1-30%. При этом в качестве твердых частиц используют оксид алюминия, диоксид кремния, оксид кальция или их смеси (SU 1831813, 24.12.91).

Предложенный состав имеет следующие существенные недостатки, а именно твердые частицы очень быстро осаждаются из суспензии на стенки трубопровода, транспортирующего суспензию к инструменту для очистки. Это приводит к прекращению работы оборудования для гидроабразивной очистки поверхностей. Кроме того, из-за низкой сорбционной способности указанных компонентов (оксида алюминия, диоксида кремния и оксида кальция), после очистки поверхностей жидкость отходов гидроабразивной очистки загрязняется продуктами очистки, что в 4-5 раз увеличивает объемы отходов, требующих утилизации.

Задача настоящего изобретения заключается в создании состава для гидроабразивной очистки поверхностей деталей и дезактивации путем использования твердых частиц, имеющих низкую способность к осаждению и высокие адгезионные свойства. Для этого в гидроабразивной очистке используются составы на основе природных материалов, относящихся к глинистым породам. Использование таких составов повышает эффективность работы оборудования для гидроабразивной очистки, коррозионную стойкость металлических поверхностей после их гидроабразивной обработки, а также расширяются функциональные возможности использования гидроабразивной очистки, а именно для эффективной дезактивации радиоактивно загрязненных деталей с минимальным количеством вторичных радиоактивных отходов.

Поставленная задача решается тем, что в составе для гидроабразивной очистки поверхностей деталей и дезактивации, содержащем твердые частицы с плотностью 1,5-5,0 г/см3 оксида алюминия, диоксида кремния, оксида кальция или их смеси, согласно изобретению дополнительно содержится природный минерал глинистых пород с глинистой ионообменной массой в виде гидрослюды, монтмориллонита и каолинита при числе пластичности минерала больше 7 при следующем соотношении твердых частиц компонентов по размерам, мас.%:

0,001...0,005 мм от 10 до 50%

0,005...0,01 мм от 5 до 85%

0,01...0,03 мм от 15 до 60%

0,03...0,05 мм от 8 до 70%

0,05...0,06 мм от 1 до 20%

0,06...0,1 мм от 1 до 10%

Заявленный состав для гидроабразивной очистки и дезактивации получают путем образования суспензии за счет смешивания твердых частиц состава для гидроабразивной очистки с жидкостью, например с водой.

Исследования показали, что при использовании в качестве абразивных частиц природный материал глинистых пород, продуктивность очистки поверхностей деталей от эксплутационных загрязнений в 1,2...1,5 раз больше продуктивности очистки смесью абразивных частиц, предложенных в прототипе. Особо следует отметить, что использование глинистых пород в виде твердой фазы суспензии для гидроабразивной очистки значительно (в 3...10 раз) повышает коррозионную стойкость металлических поверхностей, в том числе и из черного металла, а также является высокоэффективным при дезактивации поверхностей от радиоактивных загрязнений.

Ожидаемый результат, который может быть получен при осуществлении изобретения с заявленной совокупностью существенных признаков, - это повышение эффективности работы оборудования для гидроабразивной очистки, коррозионной стойкости металлических поверхностей, а также расширение области применения предложенного состава для гидроабразивной очистки путем его использования для дезактивации радиоактивно загрязненных деталей.

В составе используется природный минерал – суглинок, содержащий 10% и больше по массе глинистой ионообменной фазы в виде гидрослюды, монтмориллонита и каолинита, а также абразивные частицы в виде пылеватых и песчаных зерен с дисперсностью, не превышающей 0,1 мм, при числе пластичности суглинка больше 7.

Суть изобретения объясняется на конкретных примерах. Исследования показали, что скорость осаждения твердых частиц разных природных глинистых материалов может составлять от десятков минут, например для суглинков до нескольких часов, например для каолиновых глин.

Так например, отличительной чертой суглинка от других глинистых пород есть наличие в его составе больших (от 0,01 до 0,05 мм) абразивных зерен оксида алюминия и диоксида кремния, которые покрыты "рубашкой" из глинистых материалов гидрослюды, монтмориллонита и каолинита.

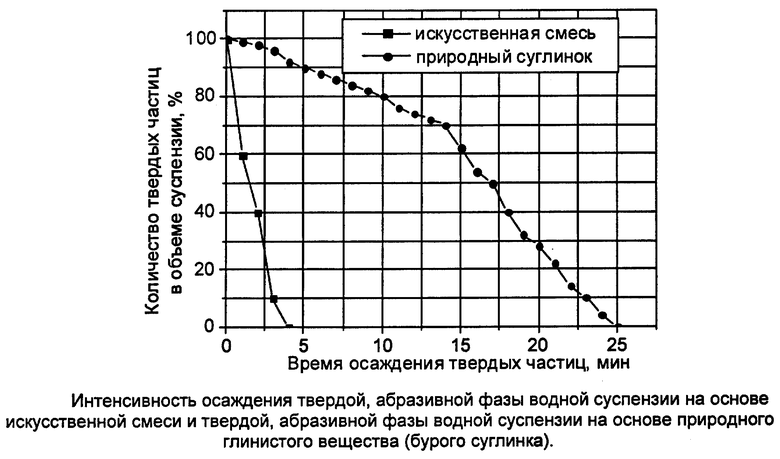

В качестве примера на чертеже приведены зависимости динамики осаждения твердых частиц (искусственная смесь из оксида алюминия и диоксида кремния и оксида кальция) и минерального сырья - суглинка. В обоих случаях использовались смеси с одинаковым процентным содержанием каждого из основных размеров частиц (погрешность до 15%). Как вывод из экспериментальных данных (см. чертеж), полное осаждение твердых частиц суглинка осуществляется в 5 раз медленнее, чем искусственной смеси. Причем, наиболее важным моментом процесса осаждения являются первые две минуты осаждения. Это связано с тем, что процесс транспортирования суспензии от емкости с рабочей жидкостью к инструменту для очистки составляет приблизительно от 5 до 80 секунд, в зависимости от конструкции оборудования для гидроабразивной очистки. Более медленное осаждение твердых частиц из природного глинистого сырья объясняется наличием большого количества микроскопических пор в промежутках между твердыми частицами глинистой массы. Наличие таких пор, не заполненных водой, позволяет твердой частице, за счет газов, находящихся в порах, более длительное время осаждаться в жидкости.

Пример процесса дезактивации

Известно, что глинистые материалы имеют высокую способность к ионному обмену, т.е. замены некоторых ионов на поверхности и в кристаллических решетках частиц минерала на ионы, поступающие из раствора. Отмеченные особенности глинистых материалов, вместе с их высокой дисперсностью, обусловливают очень высокую адсорбционную способность, а именно, способность активно поглощать из растворов разные вещества и химические элементы.

Известно, что свойства глинистых пород используются для дезактивации, например, жидких радиоактивных отходов.

Добавление глинистого материала, например цеолита, к твердым абразивным частицам суспензии, предложенных в прототипе, позволит связать с цеолитом радиоактивные элементы из жидкой фазы суспензии. Однако отсутствие физико-химических связей между твердыми частицами основы и глинистым минералом, подобно природным минералам, не позволит получить устойчивую суспензию из твердых частиц крупной фракции суспензии. В этом случае крупные (более 0,005 мм) абразивные частицы искусственной смеси быстро осаждаются (зависимость 1, см. чертеж) из жидкости в твердый осадок, что ухудшает работу оборудования для гидроабразивной очистки, а глинистый материал, не связанный с абразивными частицами, будет осаждаться независимо от исходных абразивных частиц.

Использование природных минералов и, в частности, суглинков в качестве основы гидроабразивной смеси для гидроабразивной очистки радиоактивно загрязненных поверхностей позволяет получить двойной эффект. Во-первых, за счет абразивных свойств пылеватых и песчаных зерен суглинков (крупных фракций) осуществляется механическое удаление радиоактивных загрязнений с поверхности, в том числе и прочно фиксированных (Таблица 1, Таблица 2). Наличие в составе природного минерала глинистой фазы в виде гидрослюды, монтмориллонита и каолинита позволяет прочно связывать радиоактивные загрязнения с твердой фазой состава для гидроабразивной очистки. При этом жидкость, входящая в состав отходов суспензии, остается чистой, что значительно упрощает проблему захоронения радиоактивных отходов.

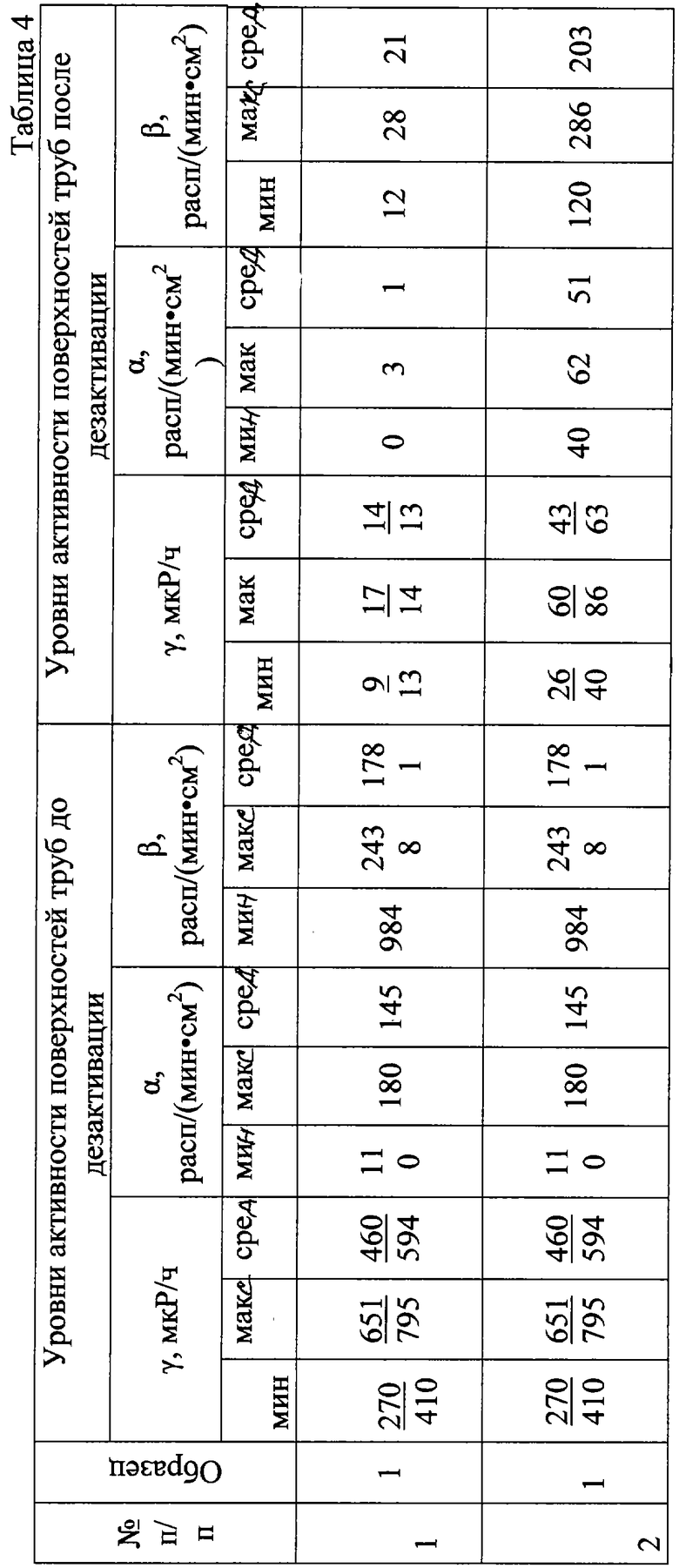

Об эффективности связывания матрицей суглинка, являющегося основой суспензии, радиоактивных загрязнений после их удаления с поверхности, можно судить по результатам, приведенным в таблице 3 и таблице 4.

Дезактивация поверхностей от радиоактивных загрязнений с помощью гидроабразивного состава на основе суглинка

Дополнение. Образцы №1 и №2 - натурное оборудование без предварительной подготовки и очистки. Образцы №3, №4, №5 - натурное оборудование, предварительно прошедшее дезактивацию традиционными методами. Дезактивация всех образцов осуществлялась с помощью водной суспензии на основе природного суглинка с использованием аэрозольного газодинамического (АГД) способа гидроабразивной очистки.

Загрязненности фрагментов насосно-компрессорных труб нефтегазового комплекса до и после дезактивации АГД способом с использованием водной суспензии на основе суглинка

8

1

Числитель - радиоактивное загрязнение наружной поверхности труб, знаменатель - радиоактивное загрязнение внутренних поверхностей труб. Дезактивация выполнялась с помощью водной суспензии на основе природного суглинка с использованием АГД способа гидроабразивной очистки.

Ниже, в качестве примера, приведены данные по дезактивации насосно-компрессорных труб с помощью рабочих жидкостей (суспензий) на основе заявляемого состава и состава, выбранного в качестве прототипа.

Объемная (удельная) активность дезактивационной жидкости (рабочей жидкости в виде водной суспензии) после выполнения работ по дезактивации фрагментов труб.

Степень дезактивации поверхностей насосно-компрессорных труб (числитель - наружная поверхность, знаменатель - внутренняя поверхность) заявляемым составом (позиция №1) и составом на основе прототипа (позиция №2) - см. табл. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2250816C2 |

| ГУМИНОВО-ГЛИНИСТЫЙ СТАБИЛИЗАТОР ЭМУЛЬСИИ НЕФТИ В ВОДЕ | 2013 |

|

RU2528651C2 |

| УСТАНОВКА ДЛЯ АЭРОГИДРОДИНАМИЧЕСКОЙ АБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ, ФОРСУНКА ДЛЯ НЕЕ (ВАРИАНТЫ), СПОСОБ АЭРОГИДРОДИНАМИЧЕСКОЙ АБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ И СОСТАВ ДЛЯ НЕЕ | 2010 |

|

RU2450906C2 |

| СОРБЕНТ | 2011 |

|

RU2471549C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ | 2009 |

|

RU2416833C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ И РЕКУЛЬТИВАЦИИ ПОЧВЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ | 2014 |

|

RU2556062C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ ОТ ПОВЕРХНОСТНЫХ РАДИОАКТИВНЫХ ЗАГРЯЗНЕНИЙ | 2006 |

|

RU2328785C1 |

| КОМПОЗИЦИОННЫЙ ГРАНУЛИРОВАННЫЙ СОРБЕНТ НА ОСНОВЕ СИЛИКАТОВ КАЛЬЦИЯ | 2014 |

|

RU2575044C1 |

| ГРАФИТСОДЕРЖАЩАЯ ВЫСОКОТЕМПЕРАТУРНАЯ СМАЗКА ДЛЯ ПРИМЕНЕНИЯ ПРИ ГОРЯЧЕЙ ОБРАБОТКЕ ВЫСОКОКАЧЕСТВЕННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ ДАВЛЕНИЕМ | 2007 |

|

RU2454452C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ ТРУБ И ТРУБНЫХ ПУЧКОВ - КИСЛОТНО-АБРАЗИВНАЯ ДЕЗАКТИВАЦИЯ | 2011 |

|

RU2505872C2 |

Изобретение относится к области машиностроения и атомной энергетики для гидроабразивной обработки деталей и может быть использовано для очистки поверхностей деталей от эксплуатационных и технологических загрязнений, а также для дезактивации радиоактивно загрязненных поверхностей. Состав, содержащий твердые частицы плотностью 1,5-5,0 г/см3 оксида алюминия, диоксида кремния, оксида кальция или их смеси, дополнительно содержит природный минерал глинистых пород с глинистой ионообменной массой в виде гидрослюды, монтмориллонита и каолинита при числе пластичности минерала более 7 при заданном соотношении твердых частиц компонентов по размерам. Состав позволяет эффективно проводить очистку и дезактивацию поверхностей от радиоактивных загрязнений. 1 ил., 4 табл.

Состав для гидроабразивной очистки поверхностей деталей и дезактивации, содержащий твердые частицы плотностью 1,5-5,0 г/см3 оксида алюминия, диоксида кремния, оксида кальция или их смеси, отличающийся тем, что состав дополнительно содержит природный минерал глинистых пород с глинистой ионообменной массой в виде гидрослюды, монтмориллонита и каолинита при числе пластичности минерала более 7 при следующем соотношении твердых частиц компонентов по размерам, мас.%:

0,001-0,005 мм от 10 до 50

0,005-0,01 мм от 5 до 85%

0,01-0,03 мм от 15 до 60%

0,03-0,05 мм от 8 до 70%

0,05-0,06 мм от 1 до 20%

0,06-0,1 мм от 1 до 10%

| RU 2002782 C1, 15.11.1993 | |||

| Состав для гидроабразивной очистки металлов | 1983 |

|

SU1180401A1 |

| Гидроабразивный состав для обработки металлических заготовок | 1982 |

|

SU1008228A1 |

Авторы

Даты

2005-05-20—Публикация

2003-07-08—Подача