Изобретение относится к энергомашиностроению, а именно к двигателям и генераторам. Изобретение может найти применение при проектировании генераторов (диапазон мощностей 1-100 кВт) для микроГЭС, в качестве генераторов собственных нужд на электростанциях и т.д., а также электродвигателей.

В качестве аналога принят торцевой генератор с постоянными магнитами [Балагуров В.А., Галтеев Ф.Ф. Электрические генераторы с постоянными магнитами. - М.: Энергоатомиздат, 1988, стр. 33-34]. Генератор имеет короткий и жесткий ротор. Магнитные системы торцевого типа могут быть однопакетными или многопакетными. Обмотка якоря выполняется, как правило, по печатной технологии. Такие торцевые машины имеют малые осевые размеры, благоприятные условия охлаждения.

В качестве прототипа принята дисковая электрическая машина [Паластин Л.М. Синхронные машины автономных источников питания. - М.: Энергия, 1980, стр. 76-78], представляющая собой торцевой двухпакетный генератор, имеющая в своем составе корпус статора, состоящий из двух дисков, соприкасающихся по боковой поверхности. В корпусе статора заключена трехфазная обмотка и закрепленный на опорах (подшипниках) вал с ротором в форме диска. На роторе установлены рабочие элементы из магнитовосприимчивого материала (постоянные магниты). Машина снабжена традиционой системой охлаждения. Генератор имеет недостатки, присущие машинам с постоянными магнитами, а именно:

- ограничение мощности в единице объема машины, обусловленное характеристиками постоянных магнитов;

- сложное регулирование возбуждения - требуется дополнительная подмагничивающая обмотка на статоре или емкость в цепи нагрузки;

- опасность размагничивания магнитов в режиме внезапного короткого замыкания;

- требуются дополнительные элементы в конструкции индуктора для защиты магнитов от размагничивания: медный экран, алюминиевые стержни, замкнутые накоротко, или заливка ротора алюминием;

- сложная сборка из-за наличия магнитов и ферромагнитных материалов в конструкции машины.

В основу изобретения поставлена комплексная задача: повышение мощности в единице объема при обеспечении возможности регулирования возбуждения. Вторая задача, решаемая зависимым пунктом формулы, - повышение коэффициента полезного действия за счет снижения потерь в опорах ротора.

Поставленная комплексная задача решается изменением конструкции машины и применением новых материалов. Вторая задача решается изменением системы подвеса ротора.

Электрическая дисковая машина имеет в своем составе корпус статора, состоящий из двух дисков, соприкасающихся по боковой поверхности. В корпусе статора заключена трехфазная обмотка и закрепленный на опорах вал с ротором в форме диска. На диске установлены рабочие элементы из магнитовосприимчивого материала. Машина снабжена системой охлаждения. Новым, отличающим изобретение от прототипа, является то, что рабочие элементы выполнены из высокотемпературного сверхпроводящего материала и имеют форму дисков, которые равномерно распределены по окружности в теле диска ротора. Число рабочих элементов равно числу полюсов машины. Обмотка выполнена в форме катушек, при этом каждая фаза имеет четное число катушек и катушки одной фазы распределены поровну по обе стороны от диска ротора и закреплены на внутренних поверхностях дисков корпуса статора. Катушки каждого диска распределены равномерно по окружности. Ось каждой катушки одного диска равноудалена от осей соседних по отношению к ней катушек другого диска. Машина снабжена криогенной системой охлаждения, обеспечивающей получение рабочей температуры ниже критической температуры появления сверхпроводящих свойств упомянутого сверхпроводящего материала. В качестве хладагента системы охлаждения предпочтительно использовать жидкий азот.

В электрической машине в качестве опоры вала ротора используется система магнитного подвеса, который имеет в своем составе три постоянных магнита. Первый из магнитов установлен с обеспечением возможности осевого перемещения в подпятнике, закрепленном на нижнем диске корпуса. Второй магнит оппозитно первому закреплен на роторе. Третий магнит установлен на диске корпуса статора и отделен от второго магнита диском ротора.

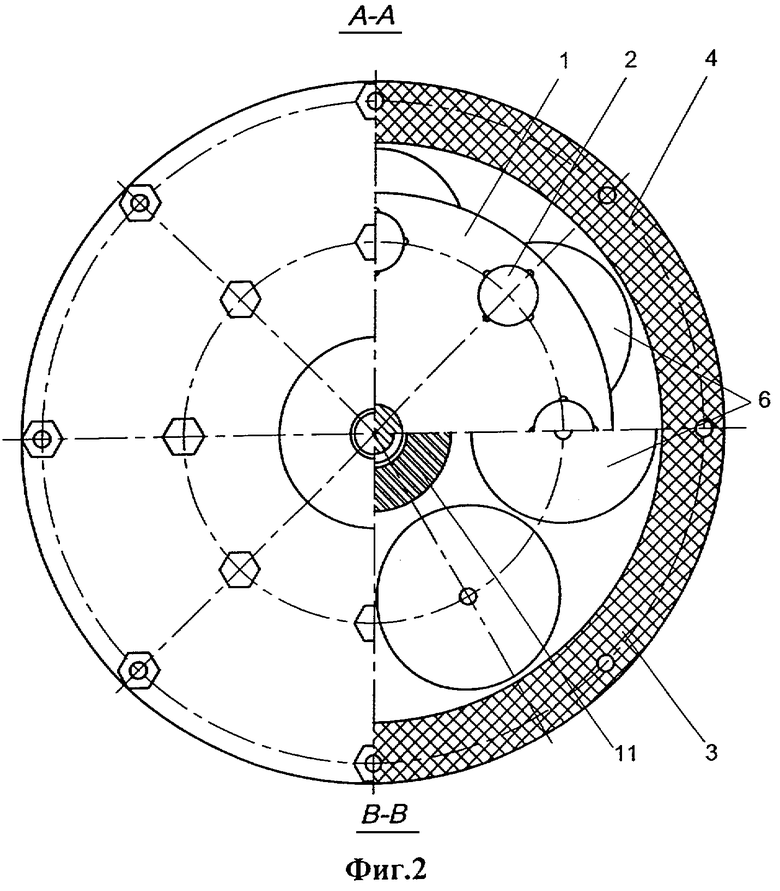

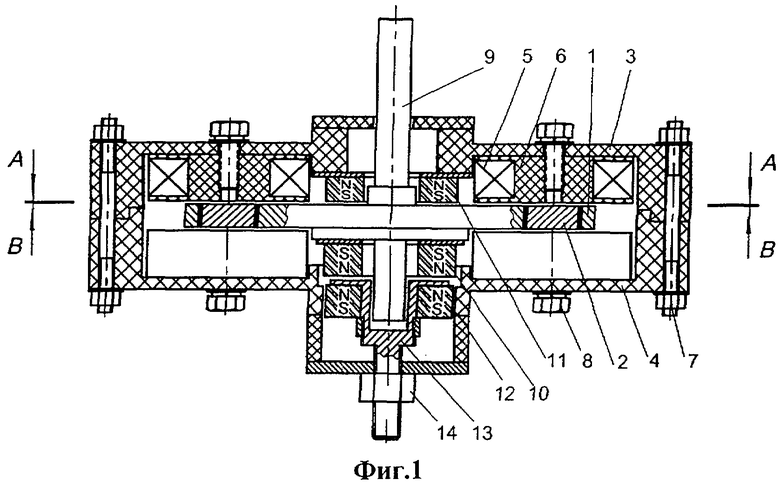

Более подробно сущность заявляемого изобретения раскрывается в приведенном ниже примере реализации и иллюстрируется чертежами, на которых представлено: Фиг.1 - осевое сечение машины. Фиг.2 - вид сверху, совмещенный с сечениями.

Дисковая машина является синхронной электрической машиной вертикального исполнения.

На роторном диске 1 из немагнитного материала (например, дюралюминия) в отверстиях, равномерно распределенных по окружности, т.е. равноудаленных от оси и равноудаленных друг от друга, размещены рабочие элементы индуктора 2 дисковой формы. Элементы 2 изготовлены из высокотемпературного сверхпроводящего материала - иттриевой керамики (ВТСП массивы), который в состоянии сверхпроводимости приобретает магнитные свойства. Число элементов 2 равно 2р, где р - число пар полюсов машины. В примере, представленном на чертежах, 2р=8. Число полюсов и число катушек может быть другим, но четным. Рабочие элементы индуктора 2 удерживаются в отверстиях при помощи клея. Диаметр окружности, на которой размещены оси элементов 2 на роторе, принят за активный диаметр машины.

Корпус статора состоит из двух дисков 3, 4 из прочного изоляционного материала (например, стеклотекстолита). Диски имеют сложную стаканообразную конфигурацию с невысокими, встречно ориентированными боковыми стенками. Диски имеют осевые отверстия, закрытые крышками. В корпусе размещена трехфазная обмотка, соединенная в звезду. Схема обмотки построена по принципу трехфазной двухплоскостной обмотки.

Обмотка состоит из двенадцати катушек 5, по шесть катушек на каждом из дисков 3, 4 корпуса. Катушки на каждом из дисков 3, 4 распределены равномерно по окружности. Наружный диаметр катушек выбран из условия минимизации зазоров между соседними катушками, принадлежащими одному из дисков (3 или 4). Радиальный угол между осями катушек диска 3 и осями катушек диска 4 составляет 30°, т.е. вертикальная ось каждой катушки диска 3 равноудалена от осей соседних по отношению к ней катушек диска 4.

Катушки 5 имеют форму дисков. Все катушки 5 выполнены одинаковыми по размеру. Радиальная ширина катушки (расстояние между наружным и внутренним радиусами) составляет не более 1/4 наружного диаметра катушки. Высота катушки определяется требуемым числом витков. Катушки выполнены намоткой медного провода на немагнитный каркас 6.

В дисках 3, 4 предусмотрена система отверстий для циркуляции хладагента (жидкого азота) в машине, а также для выведения выводных концов катушек (не показаны). Фиксация дисков 3, 4 друг относительно друга с плотным соприкасанием боковых поверхностей (предусмотрена система уплотнений, не показана) осуществляется с помощью штырей 7. Для крепления катушек к дискам используются немагнитные болты 8 (например, латунные).

Вал 9 ротора выполнен из немагнитной стали.

В качестве опоры вала ротора использована схема "магнит-магнит", основанная на принципе отталкивания одноименных полюсов магнитов. Основной частью системы подвеса являются три кольцевых постоянных магнита 10-12. Магнит 10 расположен на роторном диске 1, магниты 11, 12 - по обе стороны от ротора. Магнит 11 закреплен на диске 3 неподвижно. Магнит 12 закреплен с обеспечением возможности перемещения вдоль оси ротора посредством подпятника подвижного 13, закрепленного со стороны диска 4. Его положение фиксируется гайкой 14. Полярность постоянных магнитов должна быть такой, что магниты 10 и 12 имеют одинаковую полярность на сторонах, обращенных друг к другу. Полярность магнита 11 совпадает с полярностью магнита 12.

Порядок работы с дисковой машиной включает в себя три основных этапа:

1) захолаживание рабочих элементов 2 и всей машины в целом;

2) намагничивание рабочих элементов 2;

3) работа машины на нагрузку.

Машина помещена в криостат. При мощности машины до 10 кВт может использоваться стандартный криостат, при больших мощностях следует использовать специальный криостат. Критическая температура, при которой появляются сверхпроводящие свойства у элементов 2 из иттриевой керамики – 94 К.

Захолаживание машины осуществляется путем подачи хладагента в машину (жидкого азота или поступающего от криоохладителя и теплообменника газообразного гелия). Охлаждение жидким азотом является наиболее простым. При этом температура рабочих элементов 2 остается фиксированной - 77 К. Каждому температурному уровню соответствуют свои свойства иттриевой керамики, чем ниже температура, тем выше свойства. За счет откачки паров азота можно выйти на рабочую температуру элементов 2-64.5 К. При охлаждении гелием рабочая температура элементов 2-4.2 К. Но откачка паров азота требует дополнительного оборудования. Охлаждение гелием требует дополнительного криогенного оборудования: ресивер, газгольдер, компрессоры. Поэтому с целью упрощения системы охлаждения выбрано охлаждение жидким азотом (77 К).

Захолаживание машины необходимо для активации рабочих элементов 2. После подачи хладагента элементы 2 переходят в сверхпроводящее состояние. Кроме того, в рабочем режиме машины жидкий азот отводит потери от статорных катушек, испаряется и в виде пузырьков газа через систему отверстий в дисках 3, 4 выходит в свободный объем криостата.

Намагничивание элементов 2 осуществляется внешним полем, создаваемым статорной обмоткой. Для получения наибольшей величины намагниченности элементов 2 статорная обмотка запитывается импульсным током от источника постоянного тока. Ротор устанавливается строго определенным образом относительно запитываемых обмоток, на которые и подается кратковременный импульс тока. Ввиду этого существует разница между наведенными полями на сторонах элемента, обусловленная его толщиной, поэтому возникает необходимость в повороте ротора на определенный угол с последующим намагничиванием обмоткой противоположного статорного диска. Таким образом, осуществляется выравнивание наведенных полей.

Элементы 2, намагниченные до требуемой величины, действуют аналогично постоянным магнитам, т.е. создают магнитный поток. При намагничивании на соседние обмотки подаются импульсы тока с чередованием полярности. После намагничивания элементов 2 полярность соседних элементов 2 в любой паре противоположна. Таким образом, создается многополюсная система на роторе.

Работа дисковой машины основана на взаимодействии полей индуктора (ротора) и якоря (статора) электрической машины.

Основное магнитное поле (поле возбуждения) в генераторе создается намагниченными элементами 2. Использование элементов индуктора из иттриевой керамики в сверхпроводящем состоянии, в отличие от постоянных магнитов, используемых в прототипе, позволяет в тех же габаритах достичь большей мощности машины из-за того, что элементы 2 из иттриевой керамики можно намагничивать до 1.0 Тл при 77 К (в перспективе до 2 Тл).

Ротор приводится во вращение турбиной или другим приводным механизмом. При вращении ротора основное поле в машине, создаваемое элементами 2 индуктора, пересекает проводники катушек 5 обмотки якоря, и в них наводится электродвижущая сила. При достижении ротором номинальной частоты вращения к дисковой машине подключается нагрузка, и по обмотке якоря протекает ток. Катушки каждой фазы обмотки якоря расположены с двух сторон от ротора на дисках 3, 4 таким образом, чтобы в зазорах машины создавалось вращающееся магнитное поле.

Использование в индукторе элементов из иттриевой керамики в состоянии сверхпроводимости, в отличие от постоянных магнитов в прототипе, дает следующие преимущества:

- возможность полного снятия поля возбуждения и многократного намагничивания индуктора;

- возможность регулирования возбуждения машины.

Регулировка возбуждения осуществляется путем подмагничивания или размагничивания элементов 2 со стороны обмотки якоря (приложение поля, совпадающего или противоположного направлению поля первичного намагничивания).

В заявленной машине возможно осуществлять повторное намагничивание элементов 2, что позволяет повторно вводить машину в рабочий режим без разборки машины и замены ротора. Это повышает надежность, а также ремонтопригодность машины после режима короткого замыкания (внешнее воздействие) по отношению к прототипу, в котором при коротком замыкании размагничиваются постоянные магниты и требуется их замена, сопровождающаяся разборкой машины.

Дисковая машина может работать в режиме синхронного двигателя. В этом случае сначала намагничиваются рабочие элементы 2 индуктора, затем осуществляется пуск двигателя (например, частотным способом).

Снижение механических потерь в машине осуществляется за счет перехода от традиционных подшипниковых опор ротора к опорам без трения - системе магнитного подвеса ротора. На Фиг.1 изображен синхронный генератор с пассивным магнитным подвесом, изготовленным при помощи кольцевых постоянных магнитов, предназначенным для частичной компенсации веса ротора. Верхняя опора, предназначенная для центровки ротора (на Фиг.1 не показана), может быть реализована либо при помощи обычного подшипника с удаленной из него смазкой, либо при помощи фторопластовой втулки, либо с помощью подшипника с фторопластовым сепаратором.

При сборке машины с помощью перемещения магнита 12 посредством перемещения подпятника 13 выставляются равные воздушные зазоры по обеим сторонам от ротора. После установки зазоров положение подпятника фиксируется гайкой 14. За счет сил взаимного отталкивания магнитов 10 и 12 компенсируется вес ротора, поэтому механического контакта ротора и статора через подпятник нет.

При изготовлении генератора с мощностью до 100 кВт существенно возрастает диаметр и, следовательно, вес ротора. В таком случае целесообразно изготавливать магнитный подвес не на постоянных магнитах, а с использованием ВТСП массивов. В применении к дисковой машине ВТСП магнитный подвес должен быть вынесен из активной зоны и располагаться под диском 4. Верхняя опора аналогична нижней. Такая конструкция магнитного подвеса может быть реализована в машине с горизонтальным валом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРОЭНЕРГИИ | 2007 |

|

RU2356156C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПОДВЕС ВЕРТИКАЛЬНОГО ВАЛА РОТОРА | 2016 |

|

RU2626794C1 |

| ЭЛЕКТРОМАШИНА | 2013 |

|

RU2542327C1 |

| ГЕНЕРАТОР ДЛЯ ВЕТРОВОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2022 |

|

RU2797718C1 |

| Синхронный электрический генератор с многополюсной комбинированной магнитной системой с постоянными магнитами | 2019 |

|

RU2709788C1 |

| Кинетический накопитель энергии с супермаховиком | 2019 |

|

RU2710590C1 |

| ВЕНТИЛЬНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 2001 |

|

RU2216843C2 |

| ИНДУКТОРНОЕ СИНХРОННОЕ УСТРОЙСТВО | 2005 |

|

RU2361350C2 |

| ВЫСОКОСКОРОСТНАЯ МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА С ВЕРТИКАЛЬНЫМ ВАЛОМ | 2011 |

|

RU2475928C1 |

| Магнитный подшипник | 2019 |

|

RU2724913C1 |

Изобретение относится к энергомашиностроению, а именно к двигателям и генераторам. Электрическая дисковая машина имеет в своем составе корпус статора, состоящий из двух дисков, соприкасающихся по боковой поверхности. В корпусе статора заключена трехфазная обмотка и закрепленный на опорах вал с ротором в форме диска. На диске установлены рабочие элементы из магнитовосприимчивого материала. Машина снабжена системой охлаждения. Рабочие элементы выполнены из высокотемпературного сверхпроводящего материала и имеют форму дисков, которые равномерно распределены по окружности в теле диска ротора. Число рабочих элементов равно числу полюсов машины. Обмотка выполнена в форме катушек, при этом каждая фаза имеет четное число катушек и катушки одной фазы распределены поровну по обе стороны от диска ротора и закреплены на внутренних поверхностях дисков корпуса статора. Катушки каждого диска распределены равномерно по окружности. Ось каждой катушки одного диска равноудалена от осей соседних по отношению к ней катушек другого диска. Машина снабжена криогенной системой охлаждения, обеспечивающей получение рабочей температуры ниже критической температуры появления сверхпроводящих свойств упомянутого сверхпроводящего материала. В качестве хладагента системы охлаждения предпочтительно использовать жидкий азот. В электрической машине в качестве опоры вала ротора используется система магнитного подвеса, который имеет в своем составе три постоянных магнита. Первый из магнитов установлен с обеспечением возможности осевого перемещения в подпятнике, закрепленном на нижнем диске корпуса. Второй магнит оппозитно первому закреплен на роторе. Третий магнит установлен на диске корпуса статора и отделен от второго магнита диском ротора. Технический результат - повышение мощности в единице объема при обеспечении возможности регулирования возбуждения и повышение коэффициента полезного действия за счет снижения потерь в опорах ротора. 3 з.п. ф-лы, 2 ил.

| Паластин Л.М | |||

| Синхронные машины автономных источников питания | |||

| -М., Энергия, 1980, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| US 3435267, 25.03.1969 | |||

| АЭРОЗОЛЬНАЯ УСТАНОВКА ДЛЯ АЭРОГЕННОЙ ИММУНИЗАЦИИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 0 |

|

SU169759A1 |

| US 5777421, 07.07.1998. | |||

Авторы

Даты

2005-07-20—Публикация

2003-12-26—Подача