Система предназначена для механической защиты потребителя высокоэнергетического рабочего тела и может быть использована во многих областях народного хозяйства для защиты высокооборотных устройств и установок с высокоэнергетическими потоками рабочего тела, например таких, как высоконапорные нагнетатели газоразделительных установок, тепловые насосы, паровые или гидравлические турбины, аппараты химической или нефтехимической промышленности, системы газового трубопроводного транспорта и продуктопроводов.

Система преимущественно предназначена для механической защиты от последствий разрушения газогенерирующей турбины (газогенератора) потребителя высокоэнергетического рабочего тела, связанного с ней газовым трактом высокоэнергетического рабочего тела, находящегося в составе газотурбинной установки (ГТУ), выполненного, например, в виде свободной или приводной турбины, и механизма, приводимого ею в действие, такого как электрогенератор, насос или нагнетательный компрессор газовой перекачивающей станции, от случайно или аварийно попавших в газовый, воздушный или иной тракт высокоэнергетического рабочего тела и движущихся с высокой скоростью посторонних предметов, частиц или частей, а также обломков газогенерирующей турбины (газогенератора), и, кроме этого, для предотвращения гидравлического удара, возникающего при резком изменении параметров движения рабочего тела.

Широко известны приспособления для защиты проточной части газотурбинных двигателей самолетов от попадания посторонних предметов, выполненные в виде постоянно установленных или поднимаемых на время взлета сепараторов пыли и посторонних предметов, решеток или ограждений входных устройств. Такие устройства имеют ряд недостатков.

Они создают постоянное аэрогидравлическое сопротивление в тракте высокоэнергетического рабочего тела проточной части газотурбинного двигателя (ГТД) вне зависимости от наличия или отсутствия постороннего предмета в нем. Это приводит к потере мощности и ухудшению характеристик двигателя и не дает надежной гарантии защиты от попадания постороннего предмета, особенно при опущенной в нерабочее положение защитной решетке, например, во время полета, что приводит к аварийным ситуациям при попадании в них птиц или других летающих твердых частиц, например пыли, камней или других предметов, поднятых с земли вихрями, создаваемыми двигателем или самолетом, ветром или торнадо (см., например, книгу “Теория воздушно-реактивных двигателей”. Под ред. д.т.н. С.М.Шляхтенко. М., “Машиностроение”, 1975, стр.57).

При этом потребитель высокоэнергетического рабочего тела, например, в виде силовой турбины, также не защищен от попадания в него предметов, аварийно отделившихся от частей, агрегатов или деталей генератора высокоэнергетического рабочего тела. Это приводит к аварийному повреждению потребителя высокоэнергетического рабочего тела, например, свободной турбины или кинематически связанного с ней привода энергоагрегата наземной ГТУ или передающего механизма судового движителя.

Известна система аварийной механической защиты, содержащая генератор высокоэнергетического рабочего тела, потребитель его энергии и коллектор высокоэнергетического рабочего тела с наружной и внутренней стенками, соединяющий генератор с потребителем, и средство механической защиты, установленное в коллекторе (см. а.с.СССР №1703844, МПК F 02 C 7/00, опубл. 07.01.1992, М.В.Коротков). Средство механической защиты выполнено в виде постоянно установленной в коллекторе аэродинамической решетки. Основным недостатком такого средства является большое аэрогидравлическое сопротивление, создаваемое им на пути движения высокоэнергетического рабочего тела, которое приведет к потере его кинетической энергии (замедлению скорости движения и вихреобразованию). Большая поверхность теплоотдачи средства также приведет к снижению температуры рабочего тела (дополнительным энергетическим потерям) и нагреву материала решетки, а также к возможности его перегрева и высокотемпературной коррозии, следовательно, аэродинамическая решетка, постоянно находящаяся в потоке высокоэнергетического рабочего тела, сама постепенно может начать разрушаться от механической, термической усталости или коррозии, вызвав повреждение (или разрушение) потребителя высокоэнергетического рабочего тела, что сделает ее малоэффективной в аварийной ситуации при длительных сроках эксплуатации. Следовательно, известное устройство имеет низкие срок службы, готовность к аварийной ситуации, эффективность и надежность использования.

Известна система аварийной механической защиты потребителя высокоэнергетического рабочего тела, которая содержит генератор высокоэнергетического рабочего тела, потребитель его энергии и коллектор высокоэнергетического рабочего тела с наружной и внутренней стенками, соединяющий генератор с потребителем, систему управления, причем средство механической защиты выполнено в виде поворотных элементов (лопаток), установленных в стенках коллектора, и их приводов, кинематически связанных между собой (см. а.с.СССР №1813699, МПК F 02 C 7/052, опубл. 07.05.1990, Н.В.Даниленко и В.Н.Зарукин). Основным недостатком известной системы является то, что она для удаления посторонних предметов должна заранее быть приведена в рабочее состояние путем расположения лопаток в определенной взаимной ориентации. Большое число поворотных в радиальной плоскости лопаток для создания профилированных каналов, сепарирующих за счет центробежных сил (как в циклонном очистителе) посторонние предметы, приводит к высокой сложности самого устройства и его привода, низкой скорости перевода его в рабочее положение. Постоянное нахождение в коллекторе большого количества поворотных лопаток приведет к значительным аэрогидравлическим сопротивлениям и потерям тепловой энергии. Находясь постоянно под воздействием высокоэнергетического рабочего тела, поворотные лопатки также могут разрушаться с образованием обломков различной формы и величины, которые затем попадут в потребитель энергии рабочего тела и повредят (разрушат) его.

Известна система аварийной механической защиты потребителя высокоэнергетического рабочего тела, содержащая генератор высокоэнергетического рабочего тела, потребитель энергии этого рабочего тела и коллектор высокоэнергетического рабочего тела с наружной и внутренней стенками, соединяющий генератор с потребителем, систему управления, средство механической защиты, установленное в стенках коллектора с возможностью поворота и перекрытия всей площади его проходного сечения, источника питания и привода указанного средства, кинематически связанного с последним (см. патент США №4312180, МПК F 02 C 7/052, опубл. 1982 г., BATTELLE DEVELOPMENT CORPORATION). Основным недостатком известной системы является, как ранее указывалось, расположение средства механической защиты в коллекторе и в потоке высокоэнергетического рабочего тела, связывающего газовым трактом высокоэнергетического рабочего тела отдельные части газотурбинной установки (ГТУ), последствия которого указывались выше. Перегрев, создание высокого аэрогидравлического сопротивления и наличие высоко инерционного, медленно действующего электрического привода средства приведет к низкой надежности и эффективности системы защиты потребителя высокоэнергетического рабочего тела от попадания в него посторонних предметов и пыли.

Последняя система имеет наибольшее количество сходных признаков и наиболее близка по решаемой задаче к предложенной системе, по этой причине принимаем ее в качестве прототипа.

Необходимость создания предложенного устройства и актуальность его применения возникла в связи с тем, что в современной промышленности началось широкое внедрение сетей и источников высокоэнергетического рабочего тела, которое имеет высокие параметры состояния, такие как температура, скоростной напор, большие движущиеся в трубопроводах массы рабочего тела (расходы, давление и наполнение трубопроводов), которые приведут к возможности переноса механических обломков, предметов или частиц его потоком на большие относительные расстояния без снижения их скорости движения (кинетической энергии), это создает опасность повреждения элементов коллекторов или трубопроводной системы и ее составляющих на значительном удалении от аварийного объекта, что может вызвать большие разрушения или высокую стоимость ремонта дорогостоящего оборудования. Следовательно, для уменьшения последствий от попадания посторонних предметов, аварийных разрушений агрегатов, работающих в условиях напряженных температурных или силовых нагрузок и других аварийных ситуациях, необходимо создавать устройства, локализующие воздействия таких аварий.

Задачей, решаемой предложенной системой, является постоянная готовность к устранению разрушительных последствий аварийной ситуации, повышение работоспособности, срока службы и межремонтных сроков и резкое снижение повреждаемости потребителя высокоэнергетического рабочего тела, например, его свободной или приводной турбины, котла-утилизатора, выхлопного устройства или глушителя, затрат на их ремонт и восстановление установки в целом, а также повышение ее ремонтопригодности, надежности работы энергосистемы в условиях аварии или аварийного останова генератора высокоэнергетического рабочего тела, минимизация энергетических потерь, связанных с установкой системы аварийной механической защиты, расширение функциональных возможностей системы.

Другой задачей, решаемой предложенной системой, является снижение энергетического насыщения потока высокоэнергетического рабочего тела в аварийной ситуации путем перепуска его части через байпасные трубы, перфорации и выштамповки накладок, перегородок и поворотных створок в выходное устройство и/или атмосферу, в результате чего предотвращается возникновение помпажа (так как в нагнетателе (вентиляторе или компрессоре), а также и в турбине из-за резкой остановки (энергетически высоко насыщенного как по скорости, так и по температуре) высокоэнергетического рабочего тела возникает явление торможения столба или движущейся его массы с резким увеличением давлением на препятствие (аэрогидравлический удар), создающее условия для возникновения помпажа) и снижается вероятность уноса потоком рабочего тела к потребителю посторонних предметов и частиц.

Указанные технические задачи решаются тем, что система аварийной механической защиты потребителя высокоэнергетического рабочего тела, включает генератор высокоэнергетического рабочего тела, потребитель его энергии и коллектор высокоэнергетического рабочего тела с наружной и внутренней стенками, соединяющий генератор с потребителем, систему управления, средство механической защиты, установленное в стенках коллектора с возможностью поворота и перекрытия всей площади его проходного сечения, источник питания и привод средства, кинематически связанный с последним, причем система снабжена противопомпажным устройством, а средство механической защиты выполнено в виде поворотных створок с внутренними перегородками, снабженных, по меньшей мере, двумя секторными, внутренней и внешней, накладками, расположенными на каждой поворотной створке с внешней и внутренней стороны, имеющих криволинейные коробчатые сечения и размещенных в углублениях внутренней стенки коллектора с возможностью поворота относительно осей, расположенных в плоскости его поперечного сечения симметрично и концентрично его оси, при этом привод средства включает индивидуальные приводные механизмы для каждой створки, аэрогидравлически сообщенные, по меньшей мере, с одним электрически связанным с системой управления источником питания высокоэнергетическим газом индивидуальных приводных механизмов поворотных створок, также тем, что поворотные створки выполнены с возможностью поворота до надежного контакта с внешней стенкой коллектора в наклонном положении под острым углом к его оси и перекрытия зазоров между ними.

А кроме того, тем, что противопомпажное устройство связано электрически с системой управления, снабжено для перепуска высокоэнергетического рабочего тела противопомпажными клапанами, их приводами и аварийными байпасными трубами, сообщенными с коллектором, входом выпускного устройства и/или атмосферой, и каналами, которые выполнены в виде несоосных перфораций в стенках, внутренних перегородках и накладках секторных поворотных створок системы аварийной механической защиты, а также - в виде выштамповок, расположенных на поверхностях их внутренних и внешних накладок, контактирующих с соответствующими стенками поворотных створок.

Противопомпажные клапаны могут быть снабжены разрывными мембранами и пневмоножами для вскрытия мембран или же выполнены в виде перфорированных стаканов, установленных во внешней стенке коллектора высокоэнергетического рабочего тела системы аварийной механической защиты с возможностью перекрытия входа аварийных байпасных труб, а также радиального перемещения и сообщения коллектора высокоэнергетического рабочего тела через аварийные байпасные трубы с атмосферой и/или выпускным устройством.

Система аварийной механической защиты потребителя высокоэнергетического рабочего тела включает генератор высокоэнергетического рабочего тела, потребитель его энергии и коллектор высокоэнергетического рабочего тела с наружной и внутренней стенками, соединяющий генератор с потребителем, систему управления, средство механической защиты, установленное в стенках коллектора с возможностью поворота и перекрытия всей площади его проходного сечения, источник питания и привод средства, кинематически связанный с последним, причем система снабжена противопомпажным устройством, а средство механической защиты выполнено в виде поворотных створок с внутренними перегородками, снабженных, по меньшей мере, двумя секторными, внутренней и внешней, накладками, расположенными на каждой поворотной створке с внешней и внутренней стороны, имеющих криволинейные коробчатые сечения и размещенных в углублениях внутренней стенки коллектора с возможностью поворота относительно осей, расположенных в плоскости его поперечного сечения симметрично и концентрично его оси, при этом привод средства включает индивидуальные приводные механизмы для каждой створки, аэрогидравлически сообщенные, по меньшей мере, с одним электрически связанным с системой управления источником питания высокоэнергетическим газом индивидуальных приводных механизмов поворотных створок.

Такое выполнение системы аварийной механической защиты потребителя высокоэнергетического рабочего тела позволяет достичь следующих технических результатов:

1. Надежная механическая (броневая) защита потребителя высокоэнергетического рабочего тела при появлении в коллекторе посторонних предметов или обломков генератора и низкая стоимость ее производства. При этом следует отметить, что аэродинамической сепарацией путем организации осевой винтовой закрутки потока, наподобие циклонного отделителя, невозможно удалить из рабочего тела крупные части и обломки, так как она будут разрушать средства для организации закрутки в виде лопаток.

2. Повышение срока службы потребителя высокоэнергетического рабочего тела и установки в целом, его ремонтопригодности, снижение затрат на ремонт и эксплуатацию в условиях появления аварийных ситуаций в генераторе, так как при правильном и быстром срабатывании системы будет предотвращена авария на потребителе высокоэнергетического рабочего тела и последующих агрегатах и устройствах ГТУ, таких как выпускное устройство, коллекторы, электрические и другие устройства потребителя.

3. Простота использования, постоянная готовность к быстрому срабатыванию и механической защите потребителя высокоэнергетического рабочего тела, наличие малой номенклатуры унифицированных составляющих частей и высокая эффективность их работы.

4. Максимально возможное использование внутреннего пространства коллектора высокоэнергетического рабочего тела. Минимальное изменение внешних коммуникаций и конфигурации коллектора высокоэнергетического рабочего тела, низкие энергопотери, связанные с установкой системы. Низкие материальные и трудовые затраты на установку системы и переоснащение ГТУ.

5. Повышение безопасности эксплуатации потребителя высокоэнергетического рабочего тела и установки в целом, так как снижается возможность проникновения в другие рабочие помещения аварийно разлетающихся частей и кусков разрушающегося генератора высокоэнергетического рабочего тела через коллектор, при этом следует отметить, что сам газогенератор обычно имеет свою броневую защиту от аварийных ситуаций.

6. Снижение затрат на эксплуатацию и ремонт установки, так как устройство и система не требуют больших дополнительных затрат на их эксплуатацию, которые сводятся к штатному использованию системы управления, унифицированных средств автоматизации и дополнительных элементов диагностирования состояния генератора, а снижение потерь от аварийных и профилактических мероприятий значительно перекрывает указанные выше затраты.

7. Расширение функциональных возможностей установки за счет получения дополнительной информации о состоянии элементов ГТУ средствами, дополняющими индикацию аварийного состояния ее генератора высокоэнергетического рабочего тела.

8. Устранение последствий аэрогидравлического удара в коллекторе и в противопомпажном устройстве, в результате чего обеспечивается сохранение работоспособности вентилятора и компрессора подачи воздуха в генераторе высокоэнергетического рабочего тела.

9. Снижение энергии движения потока высокоэнергетического рабочего тела и, как следствие этого, кинетической энергии посторонних предметов нем и способности их разрушительного воздействия.

10. Сепарация противопомпажными клапанами в отводимом потоке рабочего тела крупных и поглощение мелких осколков.

11. Максимальное использование для гашения аэрогидравлического удара элементов средства механической защиты (створок, их перегородок и накладок) системы путем их перфорации и изготовления в них каналов в виде выштамповок.

12. Расширение функциональных возможностей установки путем использования оптимальных по условиям происходящих аварийных событий режимов функционирования всех ее остальных элементов. Разные режимы работы выпускного устройства, противопомпажных клапанов и аварийных байпасных труб, позволяют оптимизировать последствия аварийных остановов установки для окружающей среды и персонала.

Кроме указанных, достигаются другие технические результаты. Поворотные створки выполнены с возможностью их поворота совместно с накладками до надежного контакта с внешней стенкой коллектора в наклонном положении под острым углом к его оси и перекрытия зазоров между ними. Это позволяет надежно перекрыть проходное сечение коллектора высокоэнергетического рабочего тела и предотвратить раскрытие зазоров, так как накладки будут препятствовать выпадению отдельных створок, а их наклон позволит воспринимать только часть кинетической энергии посторонних предметов и тангенциально их перфорированной поверхности отражать эти удары.

Противопомпажное устройство связано электрически с системой управления, снабжено для перепуска высокоэнергетического рабочего тела противопомпажными клапанами, их приводами и аварийными байпасными трубами, сообщенными с входом выпускного устройства или атмосферой, и каналами, которые выполнены в виде несоосных перфораций в стенках, перегородках и накладках поворотных створок системы аварийной механической защиты, а также каналов, расположенных на поверхностях их внутренних и внешних накладок, контактирующих с соответствующими стенками поворотных створок. Через указанные элементы высокоэнергетическое рабочее тело будет истекать в другие рабочие и нерабочие объемы, а частицы и предметы, могущие повредить потребитель высокоэнергетического рабочего тела, не смогут преодолеть перфорации противопомпажных клапанов, поворотных створок, их перегородок и накладок, а при этом также будет происходить гашение энергии движения путем ударов об них и поглощение крупных частей и посторонних предметов.

Противопомпажное устройство, в котором противопомпажные клапаны снабжены разрывными мембранами и пневмоножами для вскрытия мембран, позволяет упростить их конструкцию.

Противопомпажное устройство, в котором противопомпажные клапаны выполнены в виде перфорированных стаканов, установленных во внешней стенке коллектора высокоэнергетического рабочего тела системы аварийной механической защиты с возможностью перекрытия входа аварийных байпасных труб, а также радиального перемещения и сообщения коллектора высокоэнергетического рабочего тела через аварийные байпасные трубы с атмосферой и/или выпускным устройством, что в штатном положении, перекрывающем аварийные байпасные трубы, позволяет минимально изменить конфигурацию внешней стенки коллектора, а в рабочем, выдвинутом состоянии, создать дополнительное препятствие для движения посторонних предметов.

Указанное выше выполнение элементов системы позволяет при обычной штатной работе ГТУ снизить энергетические потери (динамического напора высокоэнергетического рабочего тела и его тепла в материал механического защитного средства). Конфигурация внутренних поверхностей коллектора практически не изменяется, так как криволинейные поверхности поворотных створок и противопомпажных клапанов будут повторять поверхность обычного коллектора. В коллекторе также может располагаться валопровод отвода энергии от последней ступени газового или газотурбинного генератора, который также будет защищен от тепловых нагрузок. При этом межремонтные сроки службы средства механической защиты должны быть больше, чем межремонтные сроки составляющих ГТУ, и тогда они не смогут ухудшить эту характеристику установки. Готовность к срабатыванию и механической защите потребителя не должна снижаться при длительном сроке работы ГТУ, так как основные ответственные узлы приводов, источников питания и поворотных створок находятся в благоприятных условиях и не подвергаются высокой температуре, давлению или коррозионному воздействию рабочего тела.

Кинематическая связь отдельных элементов поворотных створок повышает надежность срабатывания всего средства, так как, если начнет двигаться хотя бы одна из створок, то за счет кинематической связи через накладки с другими створками она начнет страгивать и двигать соседние створки, а при достаточной мощности ее индивидуального привода она может сдвинуть даже все остальные створки. Далее они будут подхвачены потоком высоко энергетического рабочего тела и поставлены в рабочее положение с надежным контактом к внешней стенке и перекрытием всех зазоров между ними и стенками коллектора.

Поворот створок вокруг осей, расположенных в плоскости поперечного сечения симметрично и концентрично его оси позволяет максимально упростить расположение приводов створок, например, разместив их радиально, кинематику их связей и движения и обеспечить одинаковую унифицированную конструкцию, форму и расположение створок и накладок, что удешевляет их изготовление, установку и ремонт.

Снабжение поворотных створок секторными внутренними и внешними накладками, расположенными на соответствующих их поверхностях, например, попеременно с внешней и внутренней стороны каждой створки в шахматном порядке или по одной боковой ее стороне, а в их сложенном состоянии позволяет обеспечить надежную кинематическую связь створок между собой, так как накладки предыдущей створки упираются в соответствующую поверхность последующей створки, что в раскрытом положении обеспечивает надежное перекрытие секторных зазоров между створками и соответственно всей площади поперечного проходного сечения проточной части коллектора высокоэнергетического рабочего тела. Можно располагать накладки и в ином порядке, обеспечивающем надежное перекрытие зазоров в раскрытом их состоянии, но остальные варианты, например такой, когда накладки попарно находятся только с внутренней или с наружной стороны створки, сложнее в изготовлении и не обеспечивает унифицированную форму и полную взаимозаменяемость, то есть не являются оптимальными по унификации.

Наличие у каждой поворотной створки индивидуального привода, аэрогидравлически сообщенного, по меньшей мере, с одним источником питания индивидуальных приводов секторных поворотных створок, электрически связанного с системой управления, позволяет повысить надежность и быстроту срабатывания средства механической защиты. Как уже указывалось, кинематическая связь створок позволяет повысить одновременность срабатывания всех приводов даже при наличии различия в их свойствах, таких как скорость срабатывания, усилие действия, наличие неодинаковых некомпенсированных зазоров и т.д. Так как при срабатывании одного из них должны сработать и остальные. При этом приводы могут быть сообщены с разными источниками высокоэнергетического газа попеременно через один или в ином порядке, повышающем надежность срабатывания. Использование в приводе высокоэнергетического газа обеспечивает наибольшую скорость срабатывания индивидуальных приводных механизмов и наименьшую стоимость привода средства механической защиты.

Дублирование источников питания, например, путем использования быстродействующего пневмопривода, пиропатрона или другого источника высокоэнергетического газа, срабатывающих от единого сигнала системы управления, также позволяет повысить надежность и быстроту срабатывания системы механической защиты.

После раскрытия средства механической защиты, то есть постановки поворотных створок в рабочее положение, они воспринимают на себя удары посторонних предметов или частей аварийно разрушающегося генератора, летящих с опасными скоростями, задерживают их или уменьшают их скорость и ослабляют их удары. Современное программное обеспечение позволяет правильно рассчитать прочность и жесткость створок, их перегородок и накладок. А после проведения необходимого объема испытаний и, при необходимости, местного усиления отдельных частей створок они должны задержать все опасные посторонние предметы, не допустив их пролета к потребителю высокоэнергетического рабочего тела. Это обеспечит надежную его механическую защиту, увеличит срок его службы, снизит затраты на его плановые и неплановые ремонты и на соответствующие ремонты ГТУ в целом, повысит его ремонтопригодность при неплановых ремонтах и снизит затраты на них, соответственно повысит работоспособность, сроки службы установки в целом, повысит безопасность эксплуатации ГТУ, снизит потери от последствий экстренного отключения привода потребителя, путем его медленной остановки или выбега на холостом ходу и отсутствие заклинивания привода и нештатной работы валопроводов и других связей с приводимым агрегатом.

Малые затраты на реконструкцию ГТУ и ее коммуникаций для установки системы, обеспечивают такие факторы как, отсутствие потребности в дополнительном пространстве для размещения ее составляющих, потому что используется внутреннее свободное пространство коллектора, что обеспечит компактность устройства, простоту использования и постоянную готовность к срабатыванию, расширит функциональные возможности устройства и системы, путем возможности введения в рабочее тело или сжатый воздух средств для пожаротушения, гашения огня, таких как вода или порошковые составы тушения огня, и использования естественных защитных функций кожуха и каналов охлаждения опоры потребителя, расположенной в коллекторе.

При этом произойдет расширение функциональных возможностей и надежности работы системы на начальном этапе срабатывания за счет быстрого выдвижения и малой инерционности противопомпажных клапанов, в связи с чем появляется возможность восприятия ими ударов части мелких посторонних предметов, а также уноса через них наиболее мелких частиц с потоком отходящих газов в аварийные байпасные трубы. Таким образом, противопомпажные клапаны как бы будут средством механической защиты на указанном этапе. А сброс давления и скорости отходящих газов в коллекторе высокоэнергетического рабочего тела снизит энергию движения посторонних предметов и обломков.

В связи с тем, что в момент взаимодействия защитных створок с обломками деталей, обладающими большим запасом кинетической энергии, на створки действуют значительные усилия от соударения с обломками деталей, а следовательно, силовое кольцо, на котором закреплены защитные поворотные створки, должно эти нагрузки выдержать, к прочности и жесткости внутренней стенки коллектора высокоэнергетического рабочего тела предъявляются высокие требования. И они полностью выполняются благодаря тому, что в газотурбиностроении принято коллекторы (переходники) высокоэнергетического рабочего тела, устанавливаемые между генератором высокоэнергетического рабочего тела (газогенератором) и потребителем энергии этого рабочего тела (силовой турбиной), изготавливать со значительным запасом прочности и жесткости. Коллекторы высокоэнергетического рабочего тела (переходники), являясь базовыми силовыми элементами, проектируются и изготавливаются в стационарном варианте, при этом наружная и внутренняя стенки переходника обычно выполняются с толщиной стенок, обеспечивающей его прочность и долговечность. Пилоны (стойки), соединяющие наружную и внутреннюю стенки переходника, не только придают ему требуемую по условиям работы жесткость и устойчивость к большим нагрузкам, но позволяют относительно просто через каналы и полости стоек провести коммуникации для подачи и слива масла из подшипниковых опор, организовать суфлирование масляных полостей, подачу воздуха различного давления в различные точки внутри переходника. Так как из-за разности температур наружная и внутренняя стенки при нагреве удлиняются по-разному, то при проектировании это учитывают и вводят в конструкцию переходника различные конструктивные приемы, позволяющие учесть неравномерность температурных расширений различных элементов переходника и в значительной мере разгрузить его конструкцию от термических напряжений. Кроме того, в конструкцию наружной и внутренней стенок переходника вводят различные подкрепляющие стенки с фланцевыми креплениями для удобства разборки-сборки при монтаже и ремонте.

В газотурбинных двигателях и газотурбинных установках наземного и морского применения высокоэнергетическое рабочее тело (высокотемпературный газ) движется в проточной части с большой скоростью. Время пребывания продуктов сгорания топлива внутри проточной части генератора очень мало, а, следовательно, обломок детали, оказавшийся в потоке газовоздушного тракта, очень быстро набирает продольную скорость, а также окружную закрутку, и с большим запасом кинетической энергии выходит из газогенератора в проточную часть коллектора высокоэнергетического рабочего тела и далее попадает на вход в потребитель энергии этого рабочего тела (силовую турбину). Поэтому своевременное обнаружение появления обломка (группы обломков деталей) и их надежный перехват в зоне коллектора (переходника) задача технически сложная. Эта задача трудноразрешима, если для выявления внезапно возникшей поломки в проточной части генератора высокоэнергетического рабочего тела использовать традиционные диагностические средства контроля, например, контроль вибрационного состояния опор генератора высокоэнергетического рабочего тела. Если ориентироваться на сигнал об изменении вибрационного состояния генератора высокоэнергетического рабочего тела, то можно выполнить ложное включение защитного механического устройства, когда рост вибраций связан не с нарушением дисбаланса ротора из-за разрушения лопатки, а с разрушением подшипниковой опоры. При этом, в проточной части генератора высокоэнергетического рабочего тела все может нормально продолжать работать, ничем не угрожая потребителю энергии этого рабочего тела (силовой турбине).

Вполне возможна и такая ситуация, когда в газовоздушном тракте происходит отделение фрагмента от рабочей лопатки компрессора или турбины, но отделившийся фрагмент так мал, что нарушить заметным образом дисбаланс ротора он не может. По вибродатчикам - с газогенератором все нормально, но маленький обломок быстро набрал скорость и, двигаясь в генераторе, соударяется с подвижными и статорными деталями и наносит им повреждения, включая отделения от них мелких и крупных обломков. Идет лавинообразное появление обломков различных деталей проточной части генератора, часть из них уже покинула генератор, движется по коллектору высокоэнергетического рабочего тела (переходнику) и, наконец, начинает свою разрушительную работу в газовоздушном тракте потребителя энергии этого рабочего тела (в силовой турбине). А в это время в газовоздушном тракте генератора высокоэнергетического рабочего тела разрушение рабочих лопаток роторов достигло таких значений, что возросли дисбалансы роторов до значений, на которые среагировали датчики вибраций и дали сигнал в систему управления газотурбинного привода на останов. То есть отключение газотурбинного привода произошло слишком поздно: сильно пострадали и проточная часть генератора высокоэнергетического рабочего тела, и проточная часть потребителя энергии этого рабочего тела (силовой турбины).

Задача по надежной защите потребителя высокоэнергетического рабочего тела (силовой турбины) от разрушения летящими из поврежденного генератора высокоэнергетического рабочего тела обломками может быть надежно решена, если система ее аварийной механической защиты будет включать в себя ряд элементов, использующих современные технологии, которые при этом действуют синхронно и с малой инерционностью, позволяя в доли секунды обнаружить начало возникновения в проточной части генератора высокоэнергетического рабочего тела аварийной ситуации (например, на вход в проточную часть генератора попал посторонний предмет), проанализировать сигналы от датчиков диагностической системы с применением специализированных программ, выдать сигнал исполнительным механизмам на выдвижение поворотных створок в проточную часть коллектора высокоэнергетического рабочего тела (переходника) и включение противопомпажной системы защиты аварийного генератора высокоэнергетического рабочего тела.

Именно таким принципам отвечает наше изобретение, в наибольшей степени отвечающее рассмотренным требованиям.

Система аварийной механической защиты потребителя высокоэнергетического рабочего тела (например, защиты силовой турбины от повреждения движущимися из аварийного генератора высокоэнергетического рабочего тела обломками деталей) делится на четыре части:

1. Система обнаружения момента начала процесса разрушения деталей в газо-воздушном тракте генератора высокоэнергетического рабочего тела (обнаружение момента появления первого обломка в любой части газовоздушного тракта генератора или попадание в генератор постороннего предмета) и выдачи сигнала о возникновении аварийной ситуации в генераторе высокоэнергетического рабочего тела.

2. Средство механической защиты в виде поворотных створок, перекрывающих кольцевой канал в коллекторе высокоэнергетического рабочего тела (переходнике) и осуществляющих перехват летящих к потребителю энергии этого рабочего тела (к силовой турбине) обломков деталей из проточной части генератора высокоэнергетического рабочего тела.

3. Противопомпажное устройство, защищающее детали газовоздушного тракта генератора высокоэнергетического рабочего тела от опасного роста давлений и температур в его проточной части, возникающих в момент перекрытия проходного сечения коллектора высокоэнергетического рабочего тела (переходника) защитными створками, что провоцирует динамическую остановку массы рабочего тела, срывы и обратное течение потока газов, а также внезапный рост температуры газа, т.е. помпаж.

Если при срабатывании защитного механического устройства не принять меры, исключающие возникновение режима помпажа, то велика вероятность дополнительного повреждения генератора высокоэнергетического рабочего тела (резкий заброс температуры газа может перегреть рабочие лопатки турбины, резкое возрастание давления газа может проявиться в виде обратного течения потока газа с резким его выбросом на входную сторону генератора), в результате чего поток газа может погнуть или даже сломать лопатки направляющих аппаратов компрессора, а также рабочие лопатки его отдельных ступеней.

4. Наружные и внутренние коммуникации, через которые под высоким давлением подается высокоэнергетический газ, то есть сжатый воздух или продукты сгорания технической пороховой шашки, к приводным механизмам поворотных створок при их переводе в рабочее положение, при котором возможен перехват обломков деталей на их пути следования к входу в газовоздушный тракт потребителя высокоэнергетического рабочего тела (силовой турбины), а также трубопроводы, по которым осуществляется отвод высокотемпературного газа из генератора высокоэнергетического рабочего тела в обход потребителя энергии этого рабочего тела (силовой турбины), и высокоэнергетический газ, используемый в механизмах привода поворотных створок системы механической защиты потребителя высокоэнергетического рабочего тела (силовой турбины).

Система обнаружения начала разрушения деталей в газовоздушном тракте генератора высокоэнергетического рабочего тела или попадания на вход в генератор постороннего предмета в целях ее максимального быстродействия должна базироваться на новых принципах и технологиях выявления поломок на самой ранней стадии их возникновения. Для генераторов высокоэнергетического рабочего тела наземных и морских газотурбинных установок из-за высоких предъявляемых к ним требований подходят бесконтактные диагностические системы, обладающие большой информативностью о процессах, происходящих в газовоздушном тракте генератора высокоэнергетического рабочего тела в любой текущий момент его работы, например, работающие на следующих физических принципах:

1. Регистрация изменения нестационарных электрических полей, генерируемых потоком газа в газовоздушном тракте генератора высокоэнергетического рабочего тела.

2. Регистрация высокочувствительными микрофонами, расположенными над различными участками газового тракта по длине газогенератора, изменений спектра шумов работающего генератора высокоэнергетического рабочего тела с целью обнаружения по характеру изменения спектра шумов возникшей неисправности (например, попадание на вход в генератор постороннего предмета, обрыв стержня болта, удерживающего внутри проточной части вставку, расположенную над рабочей лопаткой турбины, отделение фрагмента от пера рабочей лопатки компрессора или турбины и многие другие поломки деталей).

Оба этих метода ранней диагностики основаны на непрерывном сравнении нестационарных электрических и акустических полей, генерируемых газом проточной части газогенератора, записанных на различных режимах нормально работающего генератора и хранящихся в памяти ЭВМ, с текущей картиной электрических полей или спектра акустических шумов работающего генератора.

Сигнал на перевод поворотных створок в рабочее положение выдается в тот момент, когда диагностическая система повышенной чувствительности выявляет произошедшие изменения по сравнению с эталонной картиной параметра, хранящегося в памяти ЭВМ.

3. Появились и успешно отрабатываются в эксперименте диагностические системы, использующие другие технологии. Например, лазерная диагностика потока газов, использующая эффект Доплера и особенности рассеяния лазерного излучения частицами газового потока, а также радиолокационные системы обнаружения появившихся в среде высокотемпературного газа посторонних предметов или обломков деталей генератора высокоэнергетического рабочего тела (малогабаритная аппаратура на современной элементной базе, приемные датчики которой могут длительно работать в потоке высокотемпературного газового потока).

В отличие от датчиков бесконтактных диагностических систем, лазерные и радиолокационные датчики размещаются на корпусных деталях узлов генератора высокоэнергетического рабочего тела, а их чувствительные элементы через специальные отверстия вводятся в проточную часть генератора. Количество и расположение датчиков выбирается из условия, чтобы в поле их зрения находилось все внутреннее пространство проточной части генератора высокоэнергетического рабочего тела, а при отказе одного или нескольких датчиков качество обзора не ухудшалось за счет перекрытия соседними датчиками зон наблюдения за секторами проточной части генератора.

Зачем необходимо размещать датчики диагностической системы на протяжении всей длины генератора высокоэнергетического рабочего тела? Ведь если в проточной части генератора произойдет случайная поломка детали или на вход в генератор попадет посторонний предмет, то подхваченный газовым потоком он неминуемо окажется на выходе из генератора высокоэнергетического рабочего тела и будет обнаружен диагностической системой (начальный участок коллектора высокоэнергетического рабочего тела (переходника), соединяющего проточные части генератора высокоэнергетического рабочего тела и потребителя энергии этого рабочего тела (силовой турбины), также снабжен датчиками диагностической системы). Если рассуждать так, то, на первый взгляд, не требуются устанавливать датчики по всей длине генератора высокоэнергетического рабочего тела. Но при более внимательном рассмотрении фактора времени при обнаружении неисправности и выдачи сигнала на ввод в действие защитных створок для перехвата обломков, становится понятной важность обнаружения обломков, детали или постороннего предмета на возможно большом удалении от выхода из генератора высокоэнергетического рабочего тела. Это позволит не только своевременно отключить генератор высокоэнергетического рабочего тела, что уменьшит число повреждений в нем, но при этом систему управления можно запрограммировать так, что при выявлении аварийной ситуации на начальном или среднем по длине генератора участке, можно будет выделить больше времени программному анализу текущей ситуации, а это повысит вероятность точной выдачи сигнала на введение в действие механической системы защиты потребителя высокоэнергетического рабочего тела (силовой турбины), при этом снижается вероятность выдачи ложного сигнала на включение системы аварийной механической защиты потребителя высокоэнергетического рабочего тела.

Чтобы в максимальной степени избежать выдачи ложной команды на приведение в действие системы аварийной механической защиты потребителя высокоэнергетического рабочего тела (силовой турбины) от движущихся в газовоздушном потоке обломков генератора высокоэнергетического рабочего тела, необходимо, чтобы при его работе были в непрерывном режиме задействованы две или более диагностические системы, работающие на разных физических принципах. Например, параллельно с бесконтактной акустической системой диагностики должна работать радиолокационная система, а управляющий сигнал на ввод в действие аварийной механической системы защиты потребителя высокоэнергетического рабочего тела (силовой турбины) должен выдаваться после анализа сигналов двух или более диагностических систем.

Более подробная информация по указанным современным диагностическим системам содержится в техническом обзоре №1101-04-2003 ГУП ТМКБ “Союз” на тему: “Состояние работ по созданию и доводке нового поколения средств диагностики для раннего выявления начала разрушения деталей проточной части ГТД и газотурбинных установок наземного и морского применения”.

На чертежах изображены:

Фиг.1. Продольный разрез коллектора высокоэнергетического рабочего тела (переходника), соединяющего газовоздушный тракт генератора высокоэнергетического рабочего тела (газогенератора) с газовоздушным трактом потребителя высокоэнергетического рабочего тела (силовой турбиной), со средством аварийной механической защиты потребителя высокоэнергетического рабочего тела.

Фиг.2. Разрез противопомпажного клапана в увеличенном масштабе.

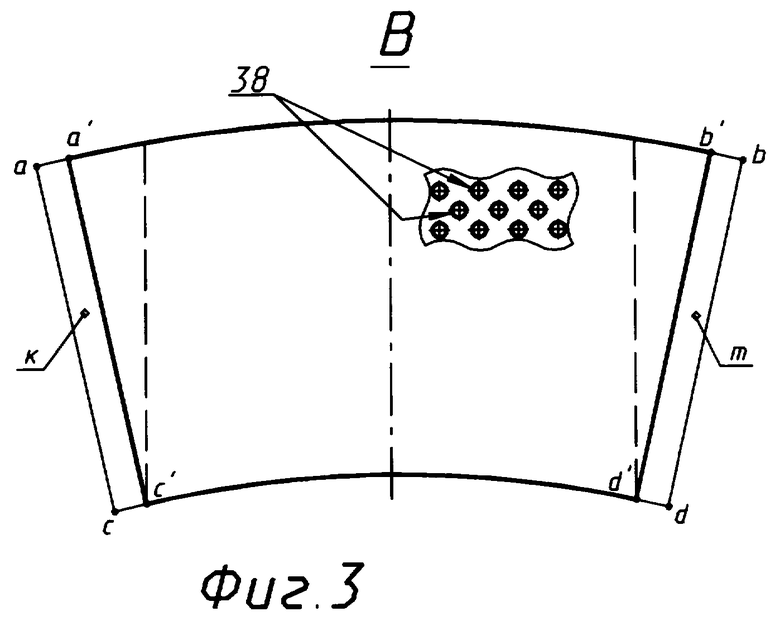

Фиг.3. Вид поворотной створки в рабочем положении по стрелке В(фиг.1).

Фиг.4. Поворотная створка и приводной механизм для перевода ее в рабочее положение в увеличенном масштабе.

Фиг.5. Поперечный разрез поворотных створок по стрелкам Г-Г (фиг.4) при нормальной работе генератора высокоэнергетического рабочего тела.

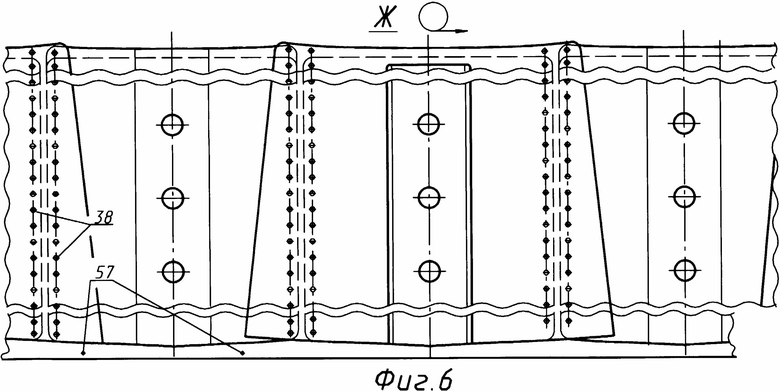

Фиг.6. Вид по стрелке Ж (фиг.5) на поворотные створки при нормальной работе генератора высокоэнергетического рабочего тела.

Фиг.7. Поворотная створка в разрезе по стрелкам Е-Е (фиг.5) с фиксирующим ее положение пальцем-фиксатором при нормальной работе генератора высокоэнергетического рабочего тела.

Фиг.8. Разрез по стрелкам 3-3 (фиг.7) по месту соединения поворотной створки с пальцем-фиксатором через промежуточную втулку при нормальной работе генератора высокоэнергетического рабочего тела.

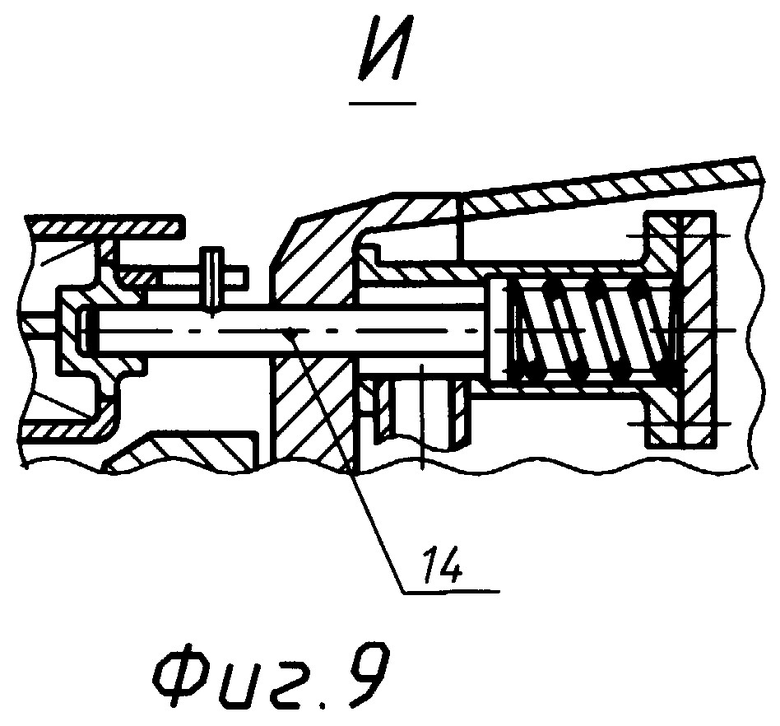

Фиг.9. Соединение поворотной створки с пальцем-фиксатором без использования промежуточной втулки при нормальной работе генератора высокоэнергетического рабочего тела.

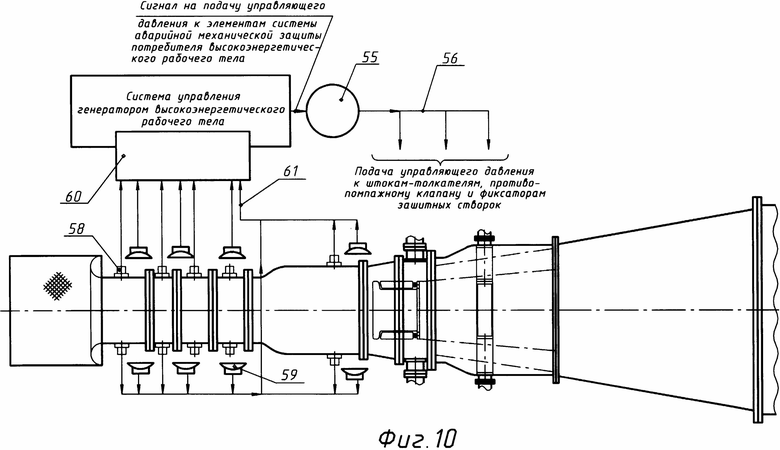

Фиг.10. Схема расположения датчиков диагностики генератора высокоэнергетического рабочего тела и схема системы управления системой аварийной механической защиты потребителя высокоэнергетического рабочего тела.

Ключевые элементы системы аварийной механической защиты потребителя высокоэнергетического рабочего тела (фиг.1, фиг.2 и фиг.4) размещаются между выходным участком 1 газового тракта генератора высокоэнергетического рабочего тела и входным участком 2 газового тракта потребителя энергии этого рабочего тела в коллекторе 3 высокоэнергетического рабочего тела, через который высокоэнергетическое рабочее тело движется по направлению стрелки 4.

В состав противопомпажного устройства входят противопомпажные клапаны 5, устанавливаемые на наружной стенке 6 коллектора 3 высокоэнергетического рабочего тела. Во внутренней стенке 7 коллектора 3 высокоэнергетического рабочего тела выполнено кольцевое углубление 8, в котором размещены коробчатой формы поворотные створки 9, конфигурация и размеры которых выбраны с учетом конструкции коллектора 3 (переходника) высокоэнергетического рабочего тела в месте перекрытия его канала (каналов) поворотными створками 9.

Каждая поворотная створка 9 для обеспечения возможности поворота в рабочее положение 10 снабжена парой проушин 11 (фиг.4), расположенных на ее основании 12. Проушинами 11 поворотные створки 9 крепятся к опорному силовому кольцу 13 (фиг.1), соединенному с внутренней стенкой 7 коллектора 3 высокоэнергетического рабочего тела. Для того чтобы при нормальной работе генератора высокоэнергетического рабочего тела 1 не создавать гидравлических сопротивлений движущемуся в канале коллектора 3 по стрелке 4 высокоэнергетическому рабочему телу, поворотные створки 9 располагаются в кольцевом углублении 8 внутренней стенки 7 коллектора 3 высокоэнергетического рабочего тела. При нормальной работе генератора высокоэнергетического рабочего тела каждая из створок 9 зафиксирована в нерабочем положении управляемыми пальцами-фиксаторами 14 (фиг.7). Для перевода поворотных створок 9 в рабочее положение 10 под каждой поворотной створкой 9 имеется шток-толкатель 15 индивидуального приводного механизма створки, расположенный в корпусе 16. Корпуса 16 штоков-толкателей 15, герметично соединены с рядом расположенными стенками и образуют блок 17 привода средства механической защиты с поворотными створками 9, через который производится раздача управляющего давления к штокам-толкателям 15. Доступ в блок 17 привода средства механической защиты поворотных створок 9 для установки или демонтажа штоков-толкателей 15 производится через отъемную крышку 18, имеющую опорные пальцы 19 штоков-толкателей 15. Со стороны, противоположной крышке 18, имеется герметично закрепленная стенка, в которую входят трубопроводы 20 и 21 подачи высокоэнергетического газа необходимого давления к штокам-толкателям 15. Для придания необходимой прочности и жесткости передняя и задняя стенки блока 17 привода средства механической зашиты с поворотными створками 9 соединены между собой продольными связями 22.

Так как при переводе поворотных створок 9 в рабочее положение 10 они встают на пути высокоэнергетического рабочего тела, в объеме которого находятся обломки газогенератора, им приходится воспринимать значительные нагрузки. Именно с учетом этого поворотные створки 9 выполняются в виде коробок (то есть с поперечным криволинейным коробчатым сечением), которые обладают повышенной жесткостью. Чтобы наверняка перехватить весь поток обломков деталей, поворотные створки 9 внутри имеют внутренние перегородки 23, соединенные с наружными стенками створки 9 силовыми стержнями 24. Количество внутренних перегородок 23 и силовых стержней 24 зависит от параметров высокоэнергетического рабочего тела, скорости и температуры потока газа, размеров поворотных створок 9 и возможного количества обломков деталей. В каждом отдельном случае это выбирается при проектировании створки 9 на основе прочностных расчетов с увеличенным коэффициентом по запасу прочности. Для особо напряженных условий работы внутри поворотных створок 9 могут устанавливаться дополнительные силовые пространственные связи 25 в виде стержней или соответствующего диаметра проволоки, соединяемые со стенками поворотной створки 9 и силовыми стержнями 24 сваркой или печной пайкой.

Установленные внутри поворотной створки 9 внутренние перегородки 23 делят ее внутреннее пространство на отсеки 26, имеющие важное значение в момент, когда переведенные в рабочее положение поворотные створки 9 встают на пути обладающих большой кинетической энергией обломков деталей из аварийного газогенератора. Гашение скорости обломков от максимальной до нулевой происходит за счет расходования энергии удара обломков об стенки находящихся в рабочем положении 10 поворотных створок 9. При ударе обломка о поворотную створку 9 может произойти деформация стенки поворотной створки 9 или ее сквозной пробой. При сквозном пробое стенки поворотной створки 9 обломок детали может застрять в ней, а может войти в отсек 26. Если при этом его энергия полностью израсходована на пробой стенки, то он останется внутри отсека и фактически может повысить прочность створки 9 на пробой, так как следующий движущийся обломок может столкнуться с ранее влетевшим в отсек обломком и принять удар на себя.

Если обломок детали не израсходовал полностью запас кинетической энергии при деформации и пробое стенки створки 9, то, попав в отсек 26, он столкнется с внутренней перегородкой 23, расположенной внутри поворотной створки 9. Обломок при ударе может деформировать или пробить промежуточную перегородку 23, поэтому он либо останется в отсеке 26 деформированной перегородки 23, расположенном со стороны движущегося потока обломков, либо попадет в следующий отсек 26, еще больше израсходовав свою энергию. На пробой стенки, расположенной со стороны входа в проточную часть силовой турбины, его энергии не должно хватить, так как эта стенка специально изготавливается из более толстого листа либо при одинаковой толщине всех стенок из более прочного материала. Наиболее высокие требования по запасам прочности предъявляются к следующим элементам поворотных створок 9, а именно к носку 27, который при переводе створки 9 в рабочее положение 10 первым воспринимает удар о стенку 6 коллектора 3 высокоэнергетического рабочего тела, основанию 12 поворотной створки 9, на котором закреплены поворотные проушины 11 и соединяющие их оси 28, а также часть стенки створки 9, контактирующей со штоком-толкателем 15 в рабочем положении 10 створки 9, так как воспринимает и передает давление высокотемпературного газового потока, несущего в своем объеме обломки деталей и узлов газогенератора.

Так как поворотные створки 9 в своем рабочем положении 10 должны полностью перекрыть проходное сечение кольцевого канала в коллекторе 3 высокоэнергетического рабочего тела (от диаметра 29 до диаметра 30), то их конфигурация выбирается в соответствии с требуемым контуром a-b-c-d (Фиг.3), состоящим из участка а'-b'-d'-с' теоретического профиля и двух участков плоскостей k и m для создания перекрытия по границам сопряжения смежных поворотных створок 9. Конструктивно они (Фиг.3) имеют одинаковое поперечное сечение с размерами, позволяющими выбранное число поворотных створок 9 разместить в кольцевом углублении 8 внутренней стенки 7 коллектора 3 высокоэнергетического рабочего тела с монтажными зазорами между соседними створками 9, обеспечивающими удобство их монтажа и демонтажа, свободу температурных расширений, а также компенсирующими погрешности, связанные с изготовлением и монтажом поворотных створок 9. На наружной и внутренней поверхности каждой створки 9 при штамповке выполняется уступ величиной, примерно равной толщине накладок 31 и 32. Накладки 31 и 32 на половине общего количества поворотных створок 9 свариваются с их соответствующими наружными и внутренними поверхностями. На остальных смежных поверхностях соседних поворотных створок 9 накладки 31 и 32 лежат свободно, при этом между поворотными створками 9 и накладками 31 и 32 имеется нахлест (участки k и m на фиг.3). Контуры накладок 31 и 32 в местах их контакта с наружными и внутренними поверхностями поворотных створок 9 сопряжены между собой. Внутренние перегородки 23 поворотных сворок 9 выполнены так, что выходят за контур коробчатого сечения поворотной створки 9 (фиг.5). Это сделано по двум причинам. Во-первых, обеспечивается удобство сварки наружной и внутренней половинок поворотной створки 9. Во-вторых, в рабочем положении 10 поворотных створок 9 при перехвате летящих обломков накладки 31 и 32 работают схожим образом с коробками поворотных створок 9, т.е. имеются две внешние стенки в виде накладок 31 и 32, а роль внутренней перегородки 23 берут на себя выступающие по смежным границам поворотных створок 9 ее ранее указанные выступы, усиленные в процессе сварки половинок створки. Эти выступы способны эффективно противостоять ударному воздействию летящих обломков, обеспечивая равнопрочность всего периметра перекрытия проходного сечения коллектора 3.

При нормальной работе газогенератора поворотные створки 9 располагаются в кольцевом углублении 8 коллектора 3 высокоэнергетического рабочего тела в зафиксированном положении. Фиксирующий поворотные створки 9 механизм (Фиг.7, 8 и 9) состоит из приводных пальцев-фиксаторов 14, одним концом входящих во втулки 33, являющиеся частью поворотной створки 9. Для втулки 33 наиболее оптимальным местоположением является такое, когда она расположена между поворотными проушинами 11. Второй конец пальца-фиксатора 14 имеет кольцевую пластину, поджатую при нормальной работе газогенератора для надежной фиксации поворотных створок 9 пружиной 34. Палец-фиксатор 14 и пружина 34 расположены в корпусе 35 цилиндра, закрепленного на силовом кольце 13 коллектора 3 высокоэнергетического рабочего тела. Для доступа в полость корпуса 35 имеется крышка 36. В управляющую полость цилиндра 35 командное давление высокоэнергетического газа (например, сжатого воздуха или продуктов сгорания пороховой технической шашки) подается по стрелке 37 через трубопровод.

Противопомпажное устройство системы аварийной механической защиты предназначено для исключения явления помпажа (срывного течения высокотемпературного газа), который возникнет в тот момент, когда поворотные створки окажутся в рабочем положении 10 или на подходе к нему. Чтобы исключить возникновение помпажа, система аварийной механической защиты потребителя высокоэнергетического рабочего тела имеет следующие элементы.

Это - противопомпажные клапаны 5, размещенные на корпусе коллектора 3 высокоэнергетического рабочего тела, а также выполненные на стенках наружных и внутренних поворотных створок 9, внутренних разделительных перегородок 23 и накладок 31 и 32 несоосные перфорации в виде большого количества сквозных отверстий 38 малого диаметра (Фиг.3). Диаметры отверстий и их расположение выбираются из условия, чтобы через них вместе с газом могли просочиться лишь такие частицы обломков, которые не в состоянии нанести серьезный урон деталям проточной части потребителя 2 высокоэнергетического рабочего тела (силовой турбины) (мелкие обломки в состоянии нанести лишь незначительные поверхностные царапины на профильных частях рабочих и сопловых лопаток, но, учитывая, что при ремонте лопаток обычно старое защитное покрытие удаляется, а вместо него наносится новый слой покрытия, то можно считать приемлемыми подобные небольшие повреждения на лопатках).

Весь объем высокоэнергетического рабочего тела, который не удается пропустить через перфорации отверстий 38 на стенках поворотных створок 9, выводится за пределы коллектора 3 высокоэнергетического рабочего тела через противопомпажные клапаны 5 (при этом одновременно производится очистка сбрасываемого высокоэнергетического рабочего тела от крупных и средних обломков деталей генератора), а далее по присоединенным аварийным байпасным трубопроводам этот газ после дополнительной очистки от мелких обломков в циклонных (сепараторных) устройствах поступает или в выхлопное устройство, или при особо высоком напоре удаляется в атмосферу.

Противопомпажные клапаны 5 (Фиг.2) состоят из корпусов 39, закрепляемых на стенке 6 коллектора 3 высокоэнергетического рабочего тела над специальными окнами, выполненными в стенке 6 коллектора 3. В центральной части противопомпажного клапана 5 с помощью пальцев-фиксаторов 40 закреплен корпус 41 штока 42, на котором крепится перепускной перфорированный стакан 43 с отверстиями, который при нормальной работе генератора 1 высокоэнергетического рабочего тела находится в положении 44 и перекрывает окно в стенке 6, в момент перевода поворотных створок 9 в рабочее положение 10 (то есть в момент раскрытия поворотных створок 9) по команде системы управления начинает выдвигаться шток 42 с закрепленным на нем перепускным стаканом 43 до положения 45. При выдвижении перепускного стакана 43 в кольцевой канал коллектора 3 (переходника) начинается отвод по стрелкам 46 высокоэнергетического рабочего тела (высокотемпературного газа) из полости коллектора 3, далее по аварийным байпасным трубам, соединенным с корпусами противопомпажных клапанов 5. При нормальной работе генератора 1 высокоэнергетического рабочего тела шток 42 перепускного клапана, расположенный в корпусе 41, поджат пружиной 47, поэтому часть перепускного стакана 43, расположенная со стороны проточной части коллектора 3, плотно прижата к гнезду в окне стенки 6 коллектора 3. Управляющее передвижением штока 42 перепускного стакана 43 давление подается в полость корпуса штока 41 по стрелке 48. Доступ к штоку 42 и пружине 47 выполняется через крышку 49.

Как видно на фиг.1, штоки-толкатели 15 в своих корпусах 16, штоки 42 противопомпажных клапанов 5 (фиг.2), а также пальцы-фиксаторы 14 поворотных створок 9 (фиг.7) - это классические пары цилиндр-поршень, для приведения в действие которых требуется управляющее давление (командное давление) высокоэнергетического газа от постороннего источника. В технике наиболее часто в качестве рабочего тела в подобных приводах используют высокоэнергетический газ, например, сжатый до высоко давления воздух, инертные газы или газовую смесь, образующуюся при сгорании в специальном устройстве пороховой технической шашки (такие устройства часто называют пороховой аккумулятор давления (ПАД). С учетом того, что приводные механизмы, обслуживающие средство механическкой защиты, работают в зоне высоких и повышенных температур окружающей среды, то в приводных пневматических парах “цилиндр-поршень” во избежание их заклинивания при работе приходится выбирать увеличенные зазоры, поэтому при подаче управляющего давления неизбежны утечки рабочего тела. Это приходится компенсировать за счет использования более высокого командного давления высокоэнергетического газа (по сравнению с устройствами, работающими в более благоприятных условиях) и большего расхода рабочего тела (с учетом его утечек по зазорам), а чтобы эти увеличенные расходы подвести без заметных потерь к приводным механизмам, требуется применять трубопроводы с увеличенными сечениями. Так как в системе аварийной механической защиты требуется высокое быстродействие всех входящих в нее элементов систем, то и в этих целях гораздо выгоднее использовать высокие давления рабочего тела. В этом случае при поступлении рабочего тела в полость приводного механизма нарастание управляющего давления перед штоком-толкателем 15, штоком перепускного клапана 42 и пальцем-фиксатором 14 поворотной створки 9 будет происходить за более короткое время, что приведет к уменьшению промежутка времени от начала поступления рабочего тела к индивидуальному приводному механизму до момента, когда он под действием командного давления начнет движение.

В рассматриваемой системе аварийной механической защиты потребителя высокоэнергетического рабочего тела (Фиг.1 и 4) использован модульный метод проектирования сложных систем. Блок 17 привода средства механической защиты с поворотными створками 9, состоящий из корпусов 16 штоков-толкателей 15 и самих штоков-толкателей 15 закрепленных на стенках блока 17 привода средства механической защиты с поворотными створками 9, образующих одновременно камеру раздачи управляющего давления к штокам-толкателям 15, трубопроводы 20 и 21, закрепленные кронштейнами 50, 51 и 52, а также снабженный фланцем для крепления к опорному силовому кольцу 13 и имеющий крышку 18 для доступа к штокам-толкателям 15, представляет собой модуль полной заводской готовности, который можно заменить при частичной разборке газотурбинного привода непосредственно в месте его эксплуатации. Противопомпажные клапаны 5, пальцы-фиксаторы 14 вместе со своими приводами, а также поворотные створки 9 - также являются модулями системы аварийной механической защиты. Для соблюдения принципа модульности конструкции трубопроводы 20 и 21 подачи управляющего давления, расположенные в коллекторе 3 высокоэнергетического рабочего тела и проходящие внутри его силовых стоек (пилонов) 53, спроектированы с использованием телескопического метода соединения их частей без дополнительной подгонки при монтаже всей системы механической защиты. Для этого при заводской сборке модулей наконечник 54 телескопического соединения и ответная часть трубопровода 20, размещаемая в блоке 17 привода средства механической защиты с поворотными сворками 9, при заводском изготовлении закрепляются по своим координатам с использованием монтажных стапелей и фиксируются в этом положении кронштейнами 51 и 52.

В качестве источника управляющего давления 55 для индувидуальных приводных механизмов привода средства механической защиты (Фиг.10) может быть использован сжатый до высоко давления воздух или инертный газ. Этот источник 55 подает высокоэнергетический газ к индивидуальным приводным механизмам по командному сигналу системы управления газотурбинной установки (подача напряжения на электромагнит запорного клапана рабочего (командного) давления). При подаче напряжения на катушку электромагнитного запорного клапана он открывает путь 56 (Фиг.10) рабочему телу из источника 55 и под высоким давлением высокоэнергетический газ поступает в трубопроводы 20 и 21, а также другие аналогичные трубопроводы, чтобы подвести его к индивидуальным приводным механизмам поворотных створок 9, пальцев-фиксаторов 14 и штоков 42 противопомпажных клапанов 5 по стрелкам 48 (Фиг.2) и 37 (Фиг.7).

Для того, чтобы при команде системы управления на перевод поворотных створок 9 в рабочее положение 10 все входящие в систему защиты устройства функционировали в строгой последовательности, при проектировании средства механической защиты учитываются длина трубопроводов для подвода к индивидуальным приводным механизмам створок 9 управляющего давления высокоэнергетического газа, рабочие объемы полостей, в которых расположены штоки-толкатели 15, штоки 42 противопомпажных клапанов 5 и пальцев-фиксаторов 14. Учитываются также утечки управляющего рабочего тела, связанные с наличием зазоров и неплотностей в исполнительных механизмах. Так как исполнение команд должно выполняться с точностью до сотых долей секунды, обычно в период подробного изучения особенностей изготовленной системы аварийной механической защиты потребителя высокоэнергетического рабочего тела и при доводке всех параметров системы аварийной защиты до требуемого уровня необходимой технологической операцией для этой системы является осциллографирование времени начала и завершения срабатывания всех элементов, входящих в состав этой системы. Способов регулировки для достижения требуемого качества функционирования всех элементов системы может быть несколько, наиболее дешевые и простые из них известны и широко используются во многих отраслях техники: изменение длины и диаметра трубопроводов командного давления, объемов полостей в исполнительных механизмах, а также использование жиклеров, устанавливаемых в трубопроводы подвода командного давления.

Сжатый до высокого давления воздух в качестве рабочего тела для передачи командного давления пневматических приводов применяется давно и успешно. Но для устройств, используемых при быстро протекающих процессах, лучше ориентироваться на пороховые аккумуляторы давления. В настоящее время отечественной промышленностью освоен ряд промышленных пороховых шашек, применение которых в качестве рабочего тела в приводных устройствах по степени опасности для обслуживающего персонала соизмеримо с использованием сжатого воздуха высокого давления. Причем пороховые аккумуляторы давления продолжают совершенствоваться, для них создаются системы безопасности, включающие различные блокировки.

При использовании промышленных пороховых шашек отпадает необходимость иметь сосуды (баллоны) высокого давления, понижающие редукторы. Применительно к газотурбинным установкам наземного и морского применения пороховые аккумуляторы давления целесообразно размещать вне контейнера с газотурбинной установкой, т.е. снаружи. Пороховой аккумулятор давления должен размещаться в прочном, надежно запираемом от несанкционированного доступа металлическом контейнере. Трубопроводы, по которым пороховые газы должны подводиться к исполнительным механизмам, должны быть изготовлены из прочных материалов, все сварные швы должны быть аттестованы с применением неразрушающих методов контроля, кроме того, трубопровод должен быть снабжен защитным кожухом (по типу “труба в трубе”).

Технически сложные и ответственные детали, узлы и различные механизмы принято после изготовления испытать в условиях, максимально приближенных к условиям эксплуатации вновь изготовленного или отремонтированного изделия. Это требование целиком относится и к системе аварийной механической защиты потребителя высокоэнергетического рабочего тела. Для испытания выделяется технологический полноразмерный газогенератор, на выходной части которого монтируются специальная проставка, с закрепленными на ней противопомпажными клапанами 5. Внутренняя поверхность проставки в точности имитирует наружную стенку 6 коллектора 3, при этом длина ее выбрана такой, чтобы был небольшой участок за границей контакта с ней носовых частей 27 поворотных створок 9, когда они повернуты в рабочее положение створок 10. Чтобы после испытаний была полная уверенность в надежной работе средства механической защиты, генератор высокоэнергетического газа вырабатывает рабочее тело (газовоздушную смесь) с давлением и температурой аналогичными тем, при которых средство механической защиты будет работать в месте эксплуатации. На технологическом изделии при испытании и обкатке при рабочих температурах и давлениях блок привода поворотных створок 9 монтируется на специальных штангах, закрепляемых на корпусе генератора высокоэнергетического рабочего тела. На этих же штангах подвешивается имитатор опорного кольца 13 поворотных створок 9, а также монтируются пальцы-фиксаторы 14 поворотных створок 9 вместе со своими приводами и трубопроводами подачи командного давления. Штанги крепления изготавливаются из трубных заготовок, чтобы можно было удобно и просто подвести к исполнительным механизмам управляющее давление. Когда технологический газогенератор выйдет на рабочий режим, оператор установки нажатием кнопки на пульте управления дает команду “Аварийная ситуация”, в этот момент прекращается подача топлива в камеру сгорания генератора высокоэнергетического рабочего тела, а также подается сигнал на электромагнитный клапан, клапан открывает проход высокоэнергетическому газу в трубопроводы индивидуальных приводных механизмов, при этом начинается осциллографирование быстро протекающих процессов срабатывания различных элементов средства механической защиты потребителя высокоэнергетического рабочего тела. После расфиксации поворотных створок 9 штоки-толкатели 15 выдвигаются из своих корпусов под действием высокого давления в камере блока 17 привода механической защиты, происходит раздача управляющего давления к штокам-толкателям 15. Из-за наличия на наружных и внутренних поверхностях створок 9 накладок 31 и 32 выдвижение поворотных створок 9 из кольцевого углубления 8 имитатора внутренней стенки 7 коллектора 3 происходит почти синхронно. В определенный момент поворотные створки 9 подхватываются высокоэнергетическим рабочим телом (высокотемпературным газовым потоком), подобно парусу, наполняемому ветром, и быстро доходят до конечной точки своего поворота, то есть до соприкосновения со стенкой технологического приспособления, имитирующей наружную стенку коллектора 3. Так как на каждую створку действуют значительные силы, то носовые части 27 поворотных створок 9 испытывают при контакте со стенкой 6 сильный удар, который может повредить носовые части 27 поворотных створок 9. Чтобы избежать этого, на передней стенке створки 9 устанавливаются амортизаторы удара, выполненные в виде пластин 57 с отгибным элементом, расположенным вблизи носка 27 поворотной створки 9. Размеры и конфигурация амортизатора удара выбраны так, что при выдвижении поворотных створок 9 в свое рабочее положение 10 контакт со стенкой 6 произошел сначала с отгибным элементом пластины 57, а затем с носком поворотной створки 27. Такая последовательность контакта створок 9 со стенкой 6 позволяет испытать на рабочих режимах поворотные створки 9 без опасения, что они при этом могут быть значительно деформированы, т.к. основная часть энергии, накопленная створкой 9 при движении, будет израсходована на деформацию выступов пластин 57 поворотных створок 9.

При отправке средства механической защиты после испытаний и обкатки на место эксплуатации амортизаторам удара 57 требуется легкая рихтовка (исправление геометрических форм). При штатной работе средства механической защиты в эксплуатации амортизатор удара 57 даже в деформированном после обкатке виде нужен как элемент страховки на случай, если по какой-либо причине не выдержит удара носок 27 поворотной створки 9. В этом случае в работу вступит амортизатор удара пластины 57.

При штатной работе генератора высокоэнергетического рабочего тела система аварийной механической защиты потребителя высокоэнергетического рабочего тела работает следующим образом.

Контактные 58 и бесконтактные 59 (фиг.10) датчики диагностической системы, расположенные вдоль всего генератора высокоэнергетического рабочего тела, непрерывно ведут контроль за физическими характеристиками работающего газогенератора. Сигналы от датчиков непрерывно поступают в логическое устройство 60 системы управления генератором и газотурбинной установкой в целом по линиям связи 61.

Если по какой-либо причине на вход в генератор попадет посторонний предмет (например, произойдет разрушение секции защитной сетки, установленной на входе в генератор), то неминуемо произойдет удар (серия ударов) попавшего на вход предмета о статорные и роторные детали генератора. Предположим, что генератор оборудован акустической системой контроля. Это означает, что в памяти системы управления хранится акустическая картина спектра шумов нормально работающего генератора, а текущие шумы от работающего генератора непрерывно через специальные микрофоны поступают в ЭВМ и мгновенно сравниваются межу собой по специально разработанной программе. В нормально работающем генераторе не может быть резких, ударного типа звуков. И если такой звук микрофоны передали, система управления поймет это как знак беды и мгновенно выдаст серию команд: на прекращение подачи топлива в камеру сгорания, на включение системы аварийной механической защиты потребителя высокоэнергетического рабочего тела, на пульте оператора загорится световое табло, а также будет подан звуковой сигнал, предупреждающие об опасности.

Если применяются две ли более диагностические системы контроля работы генератора, использующие для контроля различные физические принципы построения работы датчиков (например, параллельно с акустической системой диагностики ведется радиолокационное наблюдение за обстановкой в проточной части генератора), то при ситуации, когда на вход в проточную часть генератора попал посторонний предмет, в систему управления поступит сигнал не только от микрофонов, но движущийся внутри генератора посторонний предмет будет замечен радиолокатором, о чем в систему управления также немедленно будет передан сигнал. Когда имеются два или более диагностических сигнала, то в дело вступит логическое устройство, которое по специальной программе проанализирует полученные от датчиков сигналы и решит: возникла ли аварийная ситуация или сигналы больше похожи на посторонние помехи.

Если диагностическая система дала команду на перевод в рабочее положение средства механической защиты, это значит, что подано напряжение на обмотку электромагнитного клапана, установленного между источником высокоэнергетического газа, хранящегося, например, в баллоне, и трубопроводами, по которым осуществляется подача его к приводным механизмам. Или подано напряжение на снятие блокировок безопасности и поджог технической пороховой шашки. После этого открывается путь в трубопроводы высокоэнергетическому газу, управляющему индивидуальными приводными механизмами поворотных створок 9 средства механической защиты. Высокоэнергетический газ (сжатый воздух или пороховые газы) поступит в полости, в которых установлены штоки-толкатели 15 поворотных створок 9, пальцы-фиксаторы 14 поворотных створок 9 и штоки 42 противопомпажных клапанов 5.

Так как все элементы средства механической защиты ранее изучены и отработано их надлежащее функционирование, а модуль привода средства механической защиты проверен и обкатан на технологическом генераторе, то первыми вступят в работу пальцы-фиксаторы 14 поворотных створок 9 (Фиг.7). Управляющее давление высокоэнергетического газа, поступив по стрелке 37 в полость корпуса 35 привода пальцев-фиксаторов, переместит в сторону пружины 34 палец-фиксатор 14, преодолев сопротивление пружины 34, и выйдет из зацепления со втулкой 33. К этому моменту высокоэнергетический газ под управляющим давлением по трубопроводам 20 и 21 заполнит полость в блоке 17 привода средства механической защиты с поворотными створками 9 (Фиг.1). Его давление начнет перемещать штоки-толкатели 15 в сторону проточной части коллектора 3. Под действием штоков-толкателей 15 освобожденные от пальцев-фиксаторов 14 поворотные створки 9 начнут поворачиваться вместе с шарнирами 11 вокруг осей 28 (Фиг.4). Выйдя в проточную часть коллектора 3, поворотные створки 9 будут подхвачены потоком высокоэнергетического рабочего тела (высокотемпературным газом) и займут свое рабочее положение 10.

Одновременно с поворотными створками 9 (Фиг.2) под действием высокоэнергетического газа высокого давления, поступающего по стрелке 48 в корпус 41 противопомпажного клапана 5, начнется движение штока 42 перепускного перфорированного стакана 43.

Перепускной стакан 43 выдвинется в проточную часть коллектора 3 до положения 45. При этом через отверстия перепускного стакана 43 в направлении по стрелкам 46 из полости коллектора 3 высокоэнергетическое рабочее тело будет сбрасываться в выхлопное устройство или в атмосферу, одновременно очищаясь от перемещаемых вместе с ним обломков деталей и узлов генератора. Высокоэнергетическое рабочее тело, вовремя эвакуированное из проточной части коллектора 3 через противопомпажные клапаны 5 и аварийные байпасные трубы, через перфорации (отверстия 38) в стенках поворотных створок 9 (Фиг.3) и через отверстия 38 в накладках 31 и

32 (Фиг.5) поворотных створок 9 исключит появление помпажа в генераторе высокоэнергетического рабочего тела.

В момент перевода поворотных створок 9 в рабочее положение 10 каждая пара створок и все они вместе имеют постоянный контакт по цилиндрическим поверхностям накладок 31 и 32 (Фиг.3). Если в момент перемещения поворотных створок 9 какая-то из них начнет притормаживать (например, случайно при монтаже створок 9 погнули (и не заметили этого) проушину 11), то поворотные створки 9, объединенные накладками 31 и 32 в единую динамическую систему, заставят приторможенную створку 9 двигаться в совместно с остальными за счет силового давления накладок 31 и 32 соседних поворотных створок 9.

Существующая постоянная кинематическая связь через накладки 31 и 32 всех поворотных створок 9 между собой позволяет нормально функционировать системе аварийной механической защиты даже в случае, если по какой-либо причине не произошла расфиксация одной или нескольких поворотных створок 9, т.е. команда на выведение пальцев-фиксаторов 14 из втулок 33, принадлежащих поворотным створкам 9, прошла, а один или несколько пальцев-фиксаторов 14 остались во втулках 33 (подобная ситуация может случиться, если при монтаже сломали (и не заметили этого) индивидуальные трубопроводы подвода управляющего давления). Чтобы и при такой ситуации система аварийной механической защиты потребителя высокоэнергетического рабочего тела (силовой турбины) нормально выполнила свои защитные функции, палец-фиксатор 14 может быть изготовлен в варианте, изображенном на Фиг.7 и 8. В этом варианте во втулку 33, закрепленную на поворотной створке 9, устанавливается дополнительная разрезная фиксирующая втулка 62, а на пальце-фиксаторе 14 выполняется фигурный участок с клиновидными гранями 63. При введении пальца-фиксатора 14 в контакт со втулкой 62 клиновидные грани 63 располагаются по длине реза на втулке. В этом варианте удержание пальцем-фиксатором 14 поворотной створки 9 при нормальной работе генератора происходит по клиновидным граням 63 пальца-фиксатора 14. Чтобы надежно удерживать в своем гнезде поворотную створку 9 по варианту с промежуточной разрезной фиксирующей втулкой 62, необходимо расчетно-экспериментальным путем подобрать толщину и длину втулки 62, марку материала втулки и ширину ее реза, а для пальца-фиксатора также обоснованно необходимо подойти при выборе угла клина фигурной части пальца-фиксатора 14 и длины фигурной части.

Такая контактирующая пара при переводе поворотных створок 9 в рабочее положение 10 работает следующим образом: прошла команда на расфиксацию поворотных створок 9 и следующая команда на выдвижение штоков-толкателей 15 из своих корпусов на разворот поворотных створок 9 в рабочее положение 10, но при этом не произошло расфиксации одной или нескольких поворотных створок 9. В этом случае на штоки-толкатели 15 подано командное давление, они начали выдвижение из своих корпусов и, упираясь в другие отстающие поворотные створки 9, нагрузили их выталкивающей силой, достаточной для того, чтобы клиновые грани 63, контактирующие по месту реза со втулкой 62, деформировали втулку 62 до состояния 64, при котором наиболее широкая часть клиновой части пальца-фиксатора 14 займет положение 64, т.е. выйдет из втулки-фиксатора 14 и дальнейшее раскрытие поворотной створки 9 в рабочее положение 10 будет происходить штатно.

Чтобы фигурный клиновой выступ на пальце-фиксаторе 14 относительно поворотной створки 9 устанавливался в требуемом положении, на втулке 33 закреплена направляющая планка 65, имеющая продольный паз, по которому осуществляется контакт штифта 66, закрепленного на пальце-фиксаторе 14.

Чтобы можно было вывести палец-фиксатор 14, имеющий фигурную клиновую часть, через стенку опорного фланца 13, в ней выполняется вырез по форме фигурной части пальца-фиксатора 14, а чтобы управляющее положением пальца-фиксатора 14 высокоэнергетический газ не вытек из корпуса 35 привода пальца-фиксатора 14, под основание корпуса устанавливается состоящая из двух половинок уплотнительная шайба 67.