Изобретение относится червячному резьбовому хомуту, содержащему зажимную ленту, корпус и зажимной винт, имеющий головку и резьбовой стержень, причем зажимная лента имеет перекрывающиеся концевые участки, из которых наружный в радиальном направлении снабжен резьбовыми элементами, находящимися в зацеплении с резьбовым стержнем, а внутренний в радиальном направлении концевой участок соединен с геометрическим замыканием с основанием корпуса, окружающего концевые участки и резьбовой стержень зажимного винта и удерживающего зажимной винт в обоих окружных направлениях хомута; корпус состоит из корпусной ленты, концы которой в области основания ограничивают стык и соединены между собой посредством сцепляющихся друг с другом вырезов на своих краях, ограничивающих стык; основание корпуса на своем обращенном к головке зажимного винта крае имеет с каждой стороны от стыка по одному отогнутому в радиальном направлении наружу язычку, а оба язычка вместе входят в отверстие во внутреннем в радиальном направлении концевом участке зажимной ленты.

В известном червячном резьбовом хомуте такого типа (DE 19633435 С1) на сторонах каждого поперечного края основания корпуса выполнено только одно отверстие в выемке (канавке) зажимной ленты, проходящей поперек ленты и выдавленной в радиальном направлении наружу. На каждом поперечном крае предусмотрены два язычка, которые, прилегая сбоку друг к другу, входят в одно и то же отверстие в боковой стенке выемки. Язычки должны предотвращать раздвигание стыка от средней области, в которой края стыка соединены с геометрическим замыканием, по направлению к соответствующему поперечному краю основания корпуса. Кроме того, язычки предотвращают отделение корпуса от зажимной ленты перед введением в него зажимного винта, затрудняющее введение зажимного винта. Введение язычков, выполненных на поперечном крае основания корпуса, обращенном от головки зажимного винта, в их общее отверстие также затруднено. Этот поперечный край опирается на расположенные сбоку, рядом со своими язычками, краевые участки соответствующего отверстия и поэтому удерживается при натяжении ленты хомута только в двух местах, что при больших силах натяжения часто оказывается недостаточным. Существует также опасность, что осевые боковые стенки выемки при очень больших силах натяжения вытягиваются друг относительно друга и выемка деформируется в обратном направлении, превращаясь в плоский участок зажимной ленты. Случается, что язычки на поперечном крае основания корпуса, обращенном от головки зажимного винта, уже не входят в отверстие. Кроме того, выемка увеличивает радиальное расстояние от резьбового стержня до шланга, зажимаемого хомутом на трубе, вследствие чего повышается изгибающий момент, действующий на выемку и деформирующий ее в обратном направлении. Тем не менее, известный хомут выдерживает относительно большие усилия зажима. Поэтому может оказаться, что оператор будет пытаться все больше и больше увеличивать зажим, чтобы закрепить шланг как можно прочнее. Это может привести к тому, что лента хомута в области, где в ней выдавлены резьбовые элементы, взаимодействующие с резьбой винта, повредится или даже разорвется.

В основе изобретения лежит задача создать червячный резьбовой хомут описанного выше типа, который хотя и может воспринимать большую нагрузку и легко монтируется, но в основном исключает опасность превышения нагрузки при затягивании и тем не менее обеспечивает плотное соединение между трубой или подобным элементом и шлангом, закрепляемым на трубе при помощи хомута.

Согласно изобретению, эта задача решена посредством того, что обращенный от головки зажимного винта поперечный край основания корпуса является полностью прямолинейным и опирается на открытые в направлении к этому поперечному краю желобки, выдавленные в зажимной ленте в радиальном направлении внутрь, при этом к общему для язычков отверстию со стороны головки зажимного винта примыкает открытый в направлении к основанию желобок в зажимной ленте, на который опирается основание; внутренний концевой участок зажимной ленты не имеет направленной радиально наружу выемки для размещения основания; желобки проходят в окружном направлении хомута, а внутренняя в радиальном направлении кромка каждого желобка находится на одной линии с нижней стороной основания и непрерывно переходит во внутреннюю сторону внутреннего в радиальном направлении концевого участка.

При таком решении обходятся без язычков на поперечном крае основания корпуса, обращенном от головки зажимного винта, так что не только исключается операция по их выполнению, но и упрощается установка корпуса на внутреннем в радиальном направлении концевом участке ленты хомута. Так как этот поперечный край при зажиме хомута нагружается больше всего, он будет удерживаться, при наличии двух удерживающих этот поперечный край желобков, кромками их отверстий в четырех местах, поэтому по сравнению с известным хомутом, имеющим только один желобок, нагрузочная способность этого поперечного края благодаря меньшему удельному давлению увеличивается в два раза. Благодаря отсутствию на внутреннем в радиальном направлении концевом участке зажимной ленты выемки в виде канавки для размещения основания корпуса, исключается удлинение ленты из-за обратного деформирования выемки при натяжении зажимной ленты, в связи с чем оба язычка, входящие со стороны головки в отверстие зажимной ленты, надежно сохраняют свое положение в отверстии и не дают основанию корпуса раздвигаться при слишком больших зажимных усилиях, так как они постоянно удерживаются сбоку кромкой их общего отверстия в зажимной ленте. Несмотря на отсутствие выемки, желобки обеспечивают то, что между основанием корпуса и внутренней стороной внутреннего в радиальном направлении концевого участка зажимной ленты имеется бесступенчатый переход, который предотвращает уменьшение зажимного усилия в радиальном направлении, которое могло бы произойти в случае ступенчатого перехода, так что хомут оказывает равномерное радиальное давление на шланг также и в области поперечных краев основания корпуса, и соединение между шлангом и трубой в этой области остается плотным. Другое преимущество, обусловленное отсутствием выемки, состоит в том, что стержень винта находится на соответственно меньшем расстоянии от шланга и опасность деформирования зажимной ленты в области выемки из-за слишком большого изгибающего момента исключается.

Предпочтительно, чтобы зажимная лента имела на своей наружной в радиальном направлении стороне ряд параллельных, проходящих наклонно к продольному направлению зажимной ленты канавок в качестве резьбовых элементов для зацепления с резьбой зажимного винта, а ее внутренняя в радиальном направлении сторона являлась ровной или слегка волнистой, причем максимальная высота волнистости составляет до 60% максимальной толщины основания резьбовых элементов. При таком выполнении уменьшается радиальная высота корпуса, по сравнению с выполнением зажимной ленты, в котором резьбовые элементы, образованные на ее наружном в радиальном направлении концевом участке, одинаково выступают на внутренней в радиальном направлении стороне этого концевого участка. Соответственно уменьшается зазор между резьбовым стержнем зажимного винта и внутренним в радиальном направлении концевым участком зажимной ленты, когда хомут открыт, а наружный в радиальном направлении концевой участок зажимной ленты расположен вне корпуса. В результате этого зажимной винт, удерживаемый затем в корпусе с геометрическим замыканием, за счет прилегания к внутреннему в радиальном направлении концевому участку зажимной ленты предотвращает поворот корпуса в окружном направлении до такого углового положения, когда язычки выходят из их общего отверстия и корпус отделяется от ленты хомута. Если высота волнистости на внутренней стороне наружного в радиальном направлении концевого участка зажимной ленты почти равна нулю, то трение между этой волнистостью и зажимаемым шлангом практически не возникает. С другой стороны, даже относительно малая волнистость в области канавок, образующих резьбовые элементы, предотвращает то, что зажимная лента в канавках при штамповке становится слишком тонкой и разрывается или повреждается. Волнистость также дает возможность сохранить в области канавок между резьбовыми выступами несколько большую толщину стенки, что способствует повышению срока службы штамповочного инструмента, используемого для образования в зажимной ленте резьбовых элементов.

Также предпочтительно, чтобы прижимающиеся друг к другу при натяжении зажимной ленты боковые поверхности ее резьбовых элементов и резьбового выступа зажимного винта были скруглены на своих наружных и внутренних концах, а крутизна боковых поверхностей при выпрямленной зажимной ленте соответствовала примерно 90°, и чтобы остальные боковые поверхности резьбовых элементов и резьбового выступа были скруглены на своих концах с большими радиусами, чем концы прижимающихся друг к другу боковых поверхностей, и имели меньшую крутизну, чем прижимающиеся друг к другу боковые поверхности. Такая форма резьбовых элементов зажимной ленты и резьбового выступа зажимного винта обеспечивает их более высокую нагрузочную способность. Так, резьбовые элементы и резьбовой выступ сцепляются друг с другом по более длинной и тем самым большей радиальной поверхности, соответственно с меньшим удельным давлением, а выполненный дополняющим по отношению к ним штамп для выдавливания имеет больший срок службы.

Дальнейшее усовершенствование состоит в том, что радиусы на концах боковых поверхностей, прижимающихся друг к другу при затягивании зажимного винта, в основном равны, а для остальных боковых поверхностей радиус на свободном конце боковой поверхности резьбовых элементов меньше, чем радиус у основания, а радиус на свободном конце боковой поверхности резьбового выступа больше, чем радиус у основания.

Также целесообразно, чтобы корпус только на своей правой стороне, если смотреть в направлении от головки к стержню зажимного винта, а зажимной винт находится сверху зажимной ленты, имел боковую консоль, стенка которой имеет часть, расположенную радиально снаружи от наружного в радиальном направлении концевого участка зажимной ленты, рядом со свободным концом стержня зажимного винта, и проходящую наклонно вниз по касательной от выпуклой вершины корпуса к радиальной части стенки консоли, выпуклую часть, расположенную рядом со средним участком стержня зажимного винта и прилегающую к нему, и осевую часть, соединяющую выпуклую часть стенки с радиальной частью стенки. Эта консоль предотвращает боковое опрокидывание корпуса в направлении вращения зажимного винта. Выпуклая часть стенки консоли содействует направлению зажимного винта по касательной к хомуту. Проходящая наклонно вниз часть стенки консоли предотвращает расширение выпуклой и осевой частей стенки при затягивании и одновременно уменьшает поверхность контакта между резьбой резьбового стержня зажимного винта и стенкой корпуса, так что резьба в области проходящей наклонно вниз части стенки подвержена меньшему износу. Поэтому зажимной винт можно легко вращать и в дальнейшем, после многократного вращения. Соответственно, требуемый для затягивания зажимного винта вращающий момент остается малым в течение длительного срока эксплуатации.

Выпуклая часть стенки и осевая часть стенки могут быть образованы путем вдавливания боковой стенки корпуса, так что между проходящей наклонно вниз частью стенки, выпуклой частью стенки и осевой частью стенки остается часть стенки, проходящая поперек зажимного винта. Это обеспечивает высокую жесткость боковой стенки консоли в отношении расширения.

Предпочтительно, чтобы плоскость части стенки, проходящей поперек, пересекала примерно середину участка зажимного винта, находящегося в резьбовом зацеплении с зажимной лентой. В области середины участка зажимного винта, находящегося в резьбовом зацеплении с зажимной лентой, корпус подвергается особенно большим силам, которые стремятся его расширить. В упомянутом положении проходящая поперек часть стенки оказывает особенно большое противодействие такому расширению.

Свободный край верхней части корпуса, обращенный к головке зажимного винта, может быть снабжен зубцами, к которым прилегает радиальная поверхность головки, расположенная поперек оси винта. При превышении верхней границы зажимного усилия происходит деформирование кромок зубцов и радиальной поверхности головки, так что дальнейшее вращение зажимного винта будет сопровождаться сильно возрастающим трением, что препятствует дальнейшему затягиванию хомута. В результате предотвращается перегрузка хомута, при которой может произойти разрыв зажимной ленты.

Основание корпуса в окружном направлении хомута может иметь изгиб, радиус которого в основном соответствует радиусу окружности шланга, зажимаемого хомутом на трубе, при этом основание в окружном направлении короче, чем верхняя часть корпуса, и имеет такое положение относительно свободного конца зажимного винта, что в зацеплении с резьбовыми элементами, выдавленными в зажимной ленте, находится как можно большее число резьбовых участков зажимного винта. При таком выполнении тоже устраняется перегрузка отдельных резьбовых участков зажимного винта и/или резьбовых элементов зажимной ленты.

Кроме того, выгодно, чтобы расстояние от отверстия, в которое входят язычки, до края зажимной ленты, расположенного справа от зажимного винта, если смотреть от его головки к стержню, меньше, чем расстояние от отверстия до противоположного края зажимной ленты. Левая, если смотреть в направлении от головки к стержню зажимного винта, перемычка между левым продольным краем отверстия и левым краем зажимной ленты нагружается при натяжении зажимной ленты сильнее, чем противоположная перемычка, и имеет благодаря эксцентричному положению отверстия большее и, соответственно, способное выдерживать более высокую нагрузку, поперечное сечение, чем ограничивающая отверстие противоположная перемычка.

Край основания корпуса, обращенный к головке зажимного винта, может выступать наклонно вперед к язычкам и в направлении к головке. Благодаря этому уменьшается срезающее действие кромки этого края основания корпуса на зажимную ленту по сравнению с краем, проходящим перпендикулярно к окружному направлению изогнутой зажимной ленты.

Далее изобретение и его усовершенствования описаны подробнее со ссылками на прилагаемые чертежи, на которых:

фиг.1 изображает вид сбоку червячного резьбового хомута согласно изобретению, в открытом положении,

фиг.2 - вид сбоку резьбового хомута согласно изобретению в положении, повернутом на 90° относительно положения на фиг.1,

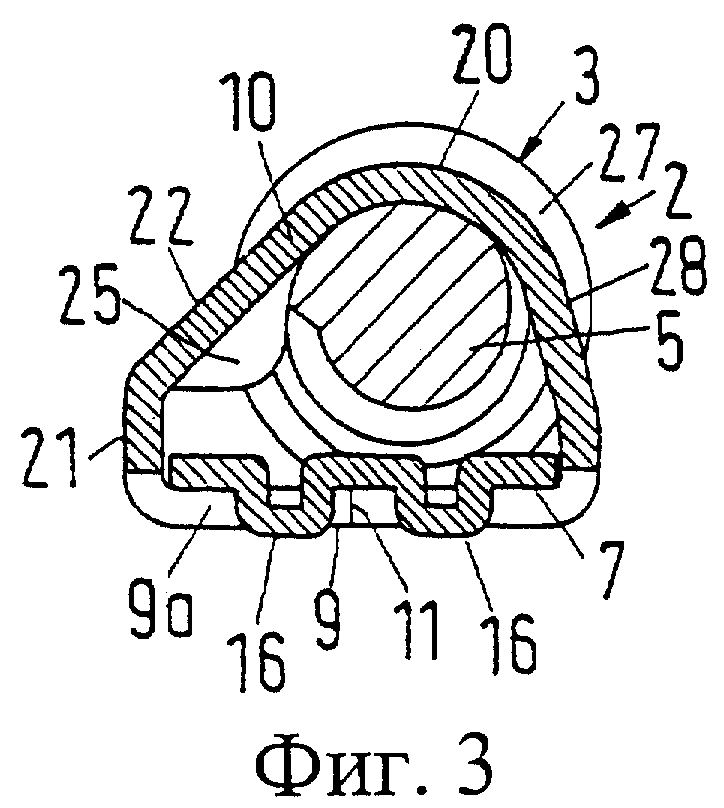

фиг.3 - разрез по линии III-III на фиг.1,

фиг.4 - разрез по линии IV-IV на фиг.1,

фиг.5 - разрез по линии V-V на фиг.2,

фиг.6 - такой же разрез, как на фиг.5, но для хомута в замкнутом положении,

фиг.7 - хомут согласно изобретению в открытом положении, в увеличенном масштабе в аксонометрии,

фиг.8 - часть хомута согласно изобретению, обведенная кружком на фиг.7, в увеличенном масштабе,

фиг.9 - корпус червячного резьбового хомута согласно изобретению в аксонометрии,

фиг.10 - вид спереди корпуса, показанного на фиг.9, в уменьшенном масштабе,

фиг.11 - вид снизу корпуса, показанного на фиг.10,

фиг.12 - вид справа корпуса, показанного на фиг.10,

фиг.13 - вид слева корпуса, показанного на фиг.10,

фиг.14 - вид сверху корпуса, показанного на фиг.10,

фиг.15 - зажимную ленту червячного резьбового хомута согласно изобретению в аксонометрии,

фиг.16 - вид сбоку зажимной ленты,

фиг.17 - часть зажимной ленты, обведенная кружком на фиг.15, в увеличенном масштабе,

фиг.18 - вид снизу концевого участка зажимной ленты червячного резьбового хомута согласно изобретению,

фиг.19 - осевой разрез замка червячного резьбового хомута согласно изобретению в вырезанной части корпуса,

фиг.20 - осевой разрез, показанный на фиг.19, в увеличенном масштабе,

фиг.21 - отдельное изображение части фиг.20, и

фиг.22 - такая же часть, что и на фиг.21, но в которой внутренняя в радиальном направлении сторона наружного концевого участка зажимной ленты выполнена слегка волнистой.

Изображенный червячный резьбовой хомут состоит из зажимной ленты 1, корпуса 2 и зажимного винта 3 с правой резьбой, имеющего головку 4 и резьбовой стержень 5. Зажимная лента 1 имеет перекрывающиеся в окружном направлении замкнутого червячного резьбового хомута (фиг.6) концевые участки 6 и 7, из которых наружный в радиальном направлении концевой участок 6 снабжен резьбовыми элементами 8 в виде приблизительно осевых, выдавленных в зажимной ленте 1 канавок, находящихся в зацеплении с резьбой резьбового стержня 5. Внутренний в радиальном направлении концевой участок 7 соединен с геометрическим замыканием с основанием 9 корпуса 2, окружающего концевые участки 6, 7 и резьбовой стержень 5. Корпус 2 удерживает зажимной винт 3 в обоих окружных направлениях хомута и состоит из корпусной ленты 10, концы которой в области основания 9 соединены с геометрическим замыканием вдоль стыка 11 (фиг.4, 9, 10 и 11). Соединение с геометрическим замыканием образовано при помощи сцепляющихся друг с другом вырезов краев корпусной ленты 10, ограничивающих стык 11. Эти сцепляющиеся друг с другом вырезы состоят из Т-образного выступа 12 на одном конце корпусной ленты 10 и Т-образного углубления 13 на другом конце корпусной ленты 10, соответствующего по форме выступу (фиг.9 и 11). Вместо Т-образного соединения 12,13 может быть предусмотрено соединение в виде ласточкина хвоста.

Основание 9 корпуса 2 имеет на своем поперечном крае, обращенном к головке 4 зажимного винта 3, по одному отогнутому в радиальном направлении наружу язычку 14 с каждой стороны от стыка 11. Оба язычка 14 проходят вместе через отверстие 15 во внутреннем в радиальном направлении концевом участке 7 зажимной ленты 1 (фиг.4-6). Далее этот поперечный край выступает наклонно вперед в направлении к головке 4 зажимного винта (фиг.11). Вследствие этого кромка обращенного к головке 4 винта поперечного края, которая входит в контакт с изогнутой внутренней стороной концевого участка 7 под действием повышенного распределенного по линии давления при затягивании хомута, несколько удлиняется по сравнению с поперечным краем, проходящим точно в осевом направлении, и, соответственно, ее срезающее действие на зажимную ленту 1 уменьшается, благодаря чему зажимная лента 1 выдерживает более высокие усилия затягивания, не разрываясь. Другой поперечный край 9а основания 9 корпуса 2 является полностью прямолинейным и опирается на открытые в направлении к этому поперечному краю 9а желобки 16, выдавленные в зажимной ленте 1 в радиальном направлении внутрь. К отверстию 15 для язычков 14 со стороны головки 4 зажимного винта примыкает желобок 17, открытый в направлении к основанию 9 и образованный на внутреннем в радиальном направлении концевом участке зажимной ленты 1. В желобок 17 опирается конец основания 9, расположенный противоположно прямолинейному поперечному краю 9а, в краевых областях основания 9, лежащих рядом с язычками 14 сбоку от них. Внутренний концевой участок 7 зажимной ленты 1 не имеет направленной радиально наружу выемки для размещения основания 9, которая предусмотрена в известных червячных резьбовых хомутах.

Желобки 16, 17 проходят в окружном направлении хомута, а внутренняя в радиальном направлении кромка каждого желобка 16, 17 находится на одной линии с нижней стороной основания 9 и непрерывно переходит во внутреннюю сторону внутреннего в радиальном направлении концевого участка 7. Вследствие этого получается непрерывный переход между основанием 9 корпуса и внутренней стороной зажимной ленты 1 с соответственно равномерным распределением давления зажима по окружности шланга, зажимаемого при помощи червячного резьбового хомута на трубе, патрубке или подобном элементе вблизи основания 9 корпуса 2.

К желобкам 16 примыкают отверстия 18, выполненные на внутреннем в радиальном направлении концевом участке 7 зажимной ленты 1. Эти отверстия 18 так же, как и отверстие 15, предотвращают разрыв зажимной ленты 1 при выдавливании желобков 16, 17, что имело бы место, если бы в зажимной ленте 1 были выполнены только проходящие поперек к ее продольному направлению прорези и примыкающие области ленты выдавливались для образования желобков 16, 17.

Корпус 2 имеет только на своей правой стороне, если смотреть в направлении от головки 4 к стержню 5 зажимного винта 3, когда последний находится сверху зажимной ленты 1, боковую консоль 19, стенка которой имеет часть 22, расположенную радиально снаружи от наружного в радиальном направлении концевого участка 6 зажимной ленты 1, рядом со свободным концом стержня 5 зажимного винта, и проходящую наклонно вниз по касательной от выпуклой вершины 20 или верхней части корпуса 2 к радиальной части 21 стенки консоли 19. Консоль также имеет вблизи среднего участка стержня 5 зажимного винта прилегающую к нему выпуклую часть 23 стенки и осевую часть 24 стенки, соединяющую выпуклую часть 23 стенки с радиальной частью 21 стенки.

Выпуклая часть 23 стенки и осевая часть 24 стенки образованы путем вдавливания боковой стенки корпуса 2. При этом между проходящей наклонно вниз частью 22 стенки, выпуклой частью 23 стенки и осевой частью 24 стенки остается часть 25 стенки, проходящая поперек зажимного винта 3.

Плоскость части 25 стенки, проходящей поперек, пересекает примерно середину участка зажимного винта 3, находящегося в резьбовом зацеплении с зажимной лентой 1.

При затягивании или отпускании червячного резьбового хомута поперечный край 9а и расположенные напротив него краевые области основания 9 корпуса опираются в окружном направлении зажимной ленты 1 на радиальные торцевые поверхности краев 26 отверстий (фиг.16-18) желобков 16 и желобка 17, таким образом, на четыре поверхности на стороне наиболее сильно нагруженного поперечного края 9а. Поэтому общая поверхность опоры на поперечном крае 9а больше, чем в случае только двух опорных поверхностей, как в известном устройстве (DE 19633435 С1), где обращенный от головки 4 винта поперечный край основания 9 корпуса опирается только на две поверхности отверстия, в котором находятся два язычка и которое выполнено в боковой стенке поперечной канавки, образованной в основании корпуса. Ввиду этого удельное давление на стороны наиболее сильно нагруженного поперечного края 9а основания 9 корпуса будут меньше, и соединение основания 9 корпуса с зажимной лентой 1 может быть нагружено более высоким зажимным усилием в окружном направлении зажимной ленты 1, без деформирования материала. Кроме того, язычки 14, благодаря сцеплению с отверстием 15, способствуют удерживанию обоих концов корпусной ленты 10 в области стыка 11. Правый на фиг.4 язычок 14 нагружается при затягивании сильнее, чем расположенный рядом язычок 14, и поэтому выполнен в поперечном направлении шире, чем левый язычок 14. Расстояние "а" от отверстия 15, в которое входят язычки 14, до края зажимной ленты 1, расположенного справа от зажимного винта 3, если смотреть от его головки 4 к стержню 5, меньше, чем расстояние "b" от отверстия 15 до противоположного края зажимной ленты 1. Перемычка с шириной "b", находящаяся между продольным краем отверстия 15 и краем зажимной ленты 1, при натяжении зажимной ленты 1 из-за подъема резьбовых элементов 8 и резьбы зажимного винта 3 нагружается на растяжение сильнее, чем перемычка с шириной "а", и поэтому вследствие эксцентричности отверстия 15 имеет более прочное поперечное сечение. Поперечные края основания 9 корпуса могут удерживаться в окружном направлении зажимной ленты 1 также во внутренней в радиальном направлении области краев 26 отверстий желобков 16 и 17.

Консоль 19 предотвращает боковое опрокидывание корпуса 2 при правом вращении зажимного винта 3 во время затягивания червячного резьбового хомута, так как зажимной винт 3, во-первых, стремится обкатываться своим резьбовым стержнем 5 по верхней стороне наружного в радиальном направлении концевого участка 6, и, во-вторых, из-за наклонных резьбовых элементов 8 он отжимается осевой составляющей силы в сторону, по направлению к консоли 19. Сила, действующая при затягивании зажимного винта 3 на левую на фиг.4 стенку корпуса, стремится выгнуть выпуклую часть 23 стенки наружу налево на фиг.4., т.е. растянуть, но это предотвращается осевой частью 24 стенки и проходящей поперек частью 25 стенки, если усилия затягивания не будут очень большими. Хотя головка 4 зажимного винта с фланцем 27 перекрывает один край отверстия корпуса 2 (фиг.5 и 6), чтобы предотвратить при затягивании вращение зажимного винта 3 вокруг осевой поперечной оси, при котором головка 4 зажимного винта стремится двигаться по направлению к зажимной ленте 1, тем не менее такое вращение при очень больших усилиях затягивания нельзя исключить. В связи с этим не только боковая стенка 28 корпуса 2 является почти плоской, т.е. не вдавлена в направлении к зажимному винту 3, как расположенная напротив боковая стенка между частями 23 и 24 стенки, но и часть 22 стенки, проходящая наклонно вниз, выполнена прямолинейной, т.е. без вдавливания. Поэтому эта часть 22 стенки дополнительно обеспечивает, что корпус 2, во-первых, может не расширяться, а во-вторых, может противостоять вращающему моменту от зажимного винта 3 вокруг его осевой поперечной оси.

Кроме того, благодаря проходящей наклонно вниз части 22 стенки образуется расстояние между концевым участком резьбового стержня 5 зажимного винта 3, соответствующим по длине ширине части 22 стенки, и стенкой корпуса, так что резьба в области проходящей наклонно вниз части 22 стенки не касается корпуса и поэтому меньше подвергается контактному износу. Вследствие этого вращение зажимного винта 3 выполняется легко еще долгое время после длительной эксплуатации и многократного действия на него большого усилия затягивания.

Так как часть 25 стенки консоли 19, проходящая поперек, лежит в основном в середине того участка резьбового стержня 5 зажимного винта 3, который находится в зацеплении с резьбовыми элементами 8 концевого участка 6, она в наиболее сильно нагруженной в поперечном направлении области корпуса 2 является очень жесткой и поэтому не будет расширяться зажимным винтом 3 даже при очень больших усилиях затягивания.

Углы 29 (фиг.12, 13) на конце корпуса, обращенном от головки 4 зажимного винта, скруглены и поэтому меньше вдавливаются в материал зажимаемого шланга и не повреждают его.

Концевой участок корпуса 2, расположенный со стороны головки 4 зажимного винта, снабжен на своих внутренних в радиальном направлении краях пластинками 30 и 31, которые после введения зажимного винта 3 в корпус 2 загибаются под не имеющей резьбы шейкой зажимного винта 3 (фиг.5, 6) и предотвращают обратное движение зажимного винта 3 относительно корпуса 2 при открывании (отпускании) червячного резьбового хомута путем обратного вращения зажимного винта 3.

Свободный край верхней части корпуса 2, обращенный к головке 4 зажимного винта 3, снабжен зубцами 32, к которым прилегает радиальная поверхность головки 4, в данном варианте - поверхность фланца 27 головки 4. Если усилие затягивания или вращающий момент зажимного винта 3 при затягивании превышает заданное граничное значение, зубцы 32 деформируются, так что их кромки врезаются в радиальную поверхность головки 4 зажимного винта 4. После этого при попытке дальнейшего увеличения усилия затягивания или вращающего момента напряжение растяжения в зажимной ленте 1 возрастает много медленнее и поэтому опасность разрыва ленты значительно уменьшается. Однако до тех пор, пока усилие затягивания не достигнет этого заданного значения и зубцы 32 не будут деформироваться, зажимной винт 3 можно вращать относительно легко и свободно.

Фиг.19-21 более точно изображают резьбовые элементы 8 и резьбу зажимного винта 3, которые на фиг.5-7 и 8 показаны лишь схематично. Боковые поверхности 33, 34 резьбовых элементов 8, выдавленных в зажимной ленте 1, и резьбового выступа 35 зажимного винта 3, прижимаемые друг к другу при натяжении зажимной ленты 1 путем затягивания зажимного винта 3, скруглены на своих наружных и внутренних концах с радиусами R1 и R2. Крутизна этих боковых поверхностей 33, 34 соответствует примерно 90°. Остальные боковые поверхности 36 и 37 резьбовых элементов 8 и резьбового выступа 35 скруглены на концах с радиусами R3 или R4, которые больше, чем радиусы R1 и R2. Радиус R3 на свободном конце боковых поверхностей 36 резьбовых элементов 8 меньше радиуса R4 у основания боковых поверхностей 36, а радиус R3 на свободном конце боковой поверхности 37 резьбового выступа 35 больше радиуса R4 у основания боковой поверхности 37. Внутренняя в радиальном направлении сторона концевого участка 6 зажимной ленты, наружного в радиальном направлении, который снабжен резьбовыми элементами 8 (фиг.21), является в основном ровной. Резьбовые выступы 38 между выдавленными в виде канавок резьбовыми элементами 8 имеют высоту h1 в пределах от 0,6 до 1 мм при толщине d1 основания в пределах от 0,2 до 0,5 мм и толщине d2 зажимной ленты в пределах от 0,6 до 1 мм. Крутизна боковых поверхностей 32 и 34 соответствует примерно углу профиля 90°, а крутизна боковых поверхностей 36 и 37 соответствует углу β примерно 15°. Эта форма резьбовых элементов 8 и резьбовых выступов 38 на наружном в радиальном направлении концевом участке 6 зажимной ленты 1 или форма резьбового выступа 35 зажимного винта 3 дает следующие преимущества. Крутизна боковых поверхностей 33 и 34 обеспечивает, что резьбовой выступ 35 и резьбовые элементы 8 - в противоположность наклонным боковым поверхностям, которые прижимаются друг к другу - даже при очень больших усилиях затягивания не будут выведены из зацепления более высокими дополнительными радиальными составляющими силы. Малые радиусы R1 и R2 обеспечивают более длинные в радиальном направлении прилегающие друг к другу боковые поверхности, чем большие радиусы, и соответственно также меньшие радиальные составляющие силы при затягивании, которые стремятся выдавить резьбу зажимного винта 3 и резьбовые элементы 8 зажимной ленты 1 друг из друга в радиальном направлении. Благодаря тому, что радиусы R1 и R2 больше радиусов R3 и R4, увеличивается ширина резьбовых выступов 38 на их свободных концах и в их основании и поэтому они могут воспринимать более высокую нагрузку, прежде чем станут деформироваться. То же самое справедливо для резьбового выступа 35 зажимного винта 3, который является в основном дополняющим по отношению к резьбовым элементам 8. Кроме того, малый радиус R2 и больший радиус R4 обеспечивают преимущество, состоящее в том, что зубья штампа, предназначенные для выдавливания резьбовых элементов и выполненные дополняющими по отношению к ним, имеют больший срок службы, так как почти клиновидные зубья штампа могут легче вдавливаться в материал зажимной ленты 1. До настоящего времени указанные зубья штампа были примерно трапециевидными или имели вершину в виде четырехскатной крыши. При упомянутых максимальных значениях h1 предпочтительными оказались следующие значения радиусов R1-R4:

R1=0,25 мм,

R2=0,3 мм,

R3=0,7 мм,

R4=0,5 мм.

В основном ровная внутренняя в радиальном направлении сторона концевого участка 6 зажимной ленты 1, снабженного резьбовой штамповкой, по сравнению со штамповкой, в которой внутренняя в радиальном направлении сторона концевого участка 6 тоже деформируется во время штамповки примерно так же, как наружная в радиальном направлении сторона, из-за использования соответствующего нижнего штампа, имеет преимущество, состоящее в том, что значительно уменьшается трение, возникающее между штампованным участком зажимной ленты и шлангом, зажатым на патрубке червячным резьбовым хомутом, из-за вибраций, в частности, при эксплуатации червячного резьбового хомута на транспортных средствах.

Вариант выполнения штамповки концевого участка 6 зажимной ленты 1 на фиг.22 отличается от показанного на фиг.19-21 тем, что внутренняя в радиальном направлении сторона концевого участка 6 является не ровной, а слегка волнистой и в основном симметричной, причем минимумы волнистости почти синхронно совпадают с минимумами резьбовых элементов 8, а максимумы волнистости - с максимумами резьбовых выступов 38. Однако радиусы R5 максимумов и R6 минимумов внутренней волнистости существенно больше, чем радиусы наружной волнистости, а высота h2 внутренней волнистости намного меньше, чем высота h1 наружной волнистости. Для радиусов R5 и R6 и высоты h2 при тех же значениях остальных размеров, как в примере выполнения согласно фиг.19-21, предпочтительны примерно следующие значения:

R5=2 мм,

R6=2 мм,

h2=0,1-0,3 мм.

Размеры зависят, в частности, от номинального диаметра червячного резьбового хомута или зажимаемого шланга, от ширины зажимной ленты и от ее материала. Небольшая волнистость внутренней в радиальном направлении стороны концевого участка 6 зажимной ленты 1 практически не влияет на трение, но дает то преимущество, что толщина d1 основания может быть несколько больше, чем в предыдущем варианте выполнения, так как при той же высоте h1 резьбовых выступов 38 и той же толщине d2 ленты, как в предыдущем варианте, свободные концы резьбовых выступов 38 будут расположены выше, так что инструмент, штампующий резьбовые элементы 8 и выступы 38, не нужно так глубоко вдавливать в материал ленты и поэтому не нужно так сильно сжимать основание между резьбовыми выступами 38. Это приводит к существенному повышению срока службы этого штамповочного инструмента по сравнению с инструментом для штамповки резьбовых элементов 8 и резьбовых выступов 38 согласно предыдущему варианту выполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНЫЙ РЕЗЬБОВОЙ ХОМУТ | 2008 |

|

RU2387913C1 |

| ЧЕРВЯЧНЫЙ ХОМУТ | 1999 |

|

RU2172445C2 |

| ШЛАНГОВЫЙ ХОМУТ | 2016 |

|

RU2699270C1 |

| ЧЕРВЯЧНЫЙ ХОМУТ | 1996 |

|

RU2117207C1 |

| ХОМУТ ДЛЯ ШЛАНГА | 2010 |

|

RU2444670C1 |

| ЧЕРВЯЧНЫЙ ХОМУТ | 1996 |

|

RU2119116C1 |

| ШЛАНГОВЫЙ ХОМУТ | 2015 |

|

RU2672547C1 |

| ЧЕРВЯЧНЫЙ ХОМУТ | 2000 |

|

RU2194208C2 |

| СТЯЖНОЙ ХОМУТ | 2017 |

|

RU2709230C1 |

| РУЧНАЯ МАШИНА, ПРЕЖДЕ ВСЕГО УГЛОВАЯ ШЛИФОВАЛЬНАЯ МАШИНА | 2008 |

|

RU2502589C2 |

Червячный резьбовой хомут предназначен для использования в трубных соединения. Хомут содержит зажимную ленту и зажимной винт. Обращенный от головки зажимного винта поперечный край основания корпуса является полностью прямолинейным и опирается на открытые в направлении к этому поперечному краю желобки. Последние выдавлены в зажимной ленте в радиальном направлении внутрь. Внутренний концевой участок зажимной ленты не имеет направленной радиально наружу выемки для размещения основания. Желобки проходят в окружном направлении хомута. Внутренняя в радиальном направлении кромка каждого желобка находится на одной линии с нижней стороной основания и непрерывно переходит во внутреннюю сторону внутреннего в радиальном направлении концевого участка. Обеспечивается выдерживание большой нагрузки и плотного соединения между трубными элементами. 10 з.п. ф-лы, 22 ил.

| DE 19633435 А1, 12.02.1998 | |||

| DE 10026020 А1, 29.11.2001 | |||

| Червячный хомут | 1988 |

|

SU1638426A1 |

| ЧЕРВЯЧНЫЙ ХОМУТ | 1995 |

|

RU2096676C1 |

Авторы

Даты

2005-08-20—Публикация

2003-04-02—Подача