Изобретение относится к области автономных энергетических установок, преимущественно с электрохимическими генераторами.

Отличительной особенностью автономных энергетических установок (ЭУ) является периодичность их функционирования в течение сравнительно короткого времени, длительность которого определяется запасами реагентов (топлива и окислителя).

К таким ЭУ можно отнести установки для подводных лодок, подводных аппаратов, судов, железнодорожного и автомобильного транспорта, бытовые источники энергии периодического действия, а также периодически действующие стационарные ЭУ, используемые на особо ответственных объектах, не допускающих перерыва электропитания.

Способ хранения и получения водорода в автономных ЭУ должен обеспечивать длительное и безопасное его хранение, а также безопасное его получение при минимальных стоимости, массе и объеме системы хранения и получения водорода, простоте эксплуатации ЭУ и утилизации продуктов реакции.

Известны следующие способы хранения и получения водорода для автономных энергетических установок (см. Н.С.Лидоренко, Г.Ф.Мучник «Электрохимические генераторы», М., 1982 г.; Н.В.Коровин «Электрохимическая энергетика», М., Энергоатомиздат, 1991):

- хранение в газообразном состоянии, при котором водород хранится в сосудах под высоким давлением (до 50 МПа) и после дросселирования подается в электрохимический генератор (ЭХГ);

- хранение в жидком состоянии (криогенное), при котором водород перед подачей в ЭХГ газифицируется;

- хранение в составе интерметаллических соединений, в которые он предварительно сорбирован, а перед подачей в ЭХГ десорбируется с поглощением тепла;

- хранение водорода в химически связанном состоянии в составе водородсодержащих соединений, когда водород получают путем соответствующего химического процесса.

К последнему способу хранения и получения водорода относятся:

- хранение водорода в составе аммиака и получение его путем диссоциации;

- хранение водорода в составе метанола и других жидких углеводородов и получение его путем паровой или парокислородной их конверсии;

- хранение водорода в составе гидридов металлов и получение его путем их термического разложения;

- хранение водорода в составе гидридов металлов и воды и получение его путем гидролиза гидридов металлов.

Ни один из перечисленных выше способов хранения и получения водорода не удовлетворяет всем требованиям к системам хранения и получения водорода для автономных ЭУ.

Наиболее безопасен и удобен в эксплуатации способ хранения в интерметаллидах, но он дорог в изготовлении и предопределяет большую массу ЭУ, поскольку стоимость 1 кг интерметаллида составляет $ 15-35, а массовая водородоемкость нашедших широкое применение сорбентов составляет всего 1,5-2,0%.

Наименьшую массу и объемы установки при достаточном уровне безопасности можно получить, используя конверсию метанола или углеводородного топлива, но при этом неизбежны газообразные продукты реакции, которые в ряде случаев недопустимы (на подводных лодках и других подобных объектах), т.к. могут привести к потере скрытности.

Известны также способы получения водорода путем взаимодействия воды с алюминием и магнием.

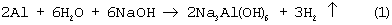

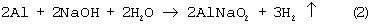

Гидролиз алюминия водой в присутствии щелочи идет по одной из приведенных ниже реакций:

Массовый выход водорода по реакции (1) составляет около 1,5%, а продукт реакции нерастворим в воде, поэтому дальнейшее рассмотрение реакции (1) не представляет интереса.

Массовый выход по реакции (2) теоретически достигает 3,5%, продукт реакции ограниченно растворим в воде, поэтому для возможности последующего удаления продуктов реакции после завершения цикла эксплуатации их обычно хранят в виде раствора, для чего требуется дополнительное количество воды, что может снизить массовый выход водорода до 1,5-2%.

Это обстоятельство, учитывая необратимость процесса, делает реакцию (2) также малоинтересной.

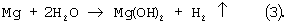

Гидролиз магния водой может идти по реакции:

Массовый выход водорода составляет 3,3%, а продукт реакции нерастворим в воде.

Предлагаемое изобретение направлено на исключение использования агрессивных сред в ходе прямой эксплуатации и значительное увеличение массового процента получаемого водорода по отношению к суммарной массе исходных продуктов реакции, при условии, что пополнение извне исходных продуктов, например воды, и сброс продуктов реакции в период автономности, - отсутствуют, что очень важно для обеспечения скрытности объекта, оснащенного ЭУ с ЭХГ.

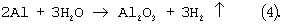

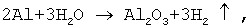

Проведенные эксперименты показали, что при определенных условиях процесс может быть реализован по реакции, отличной от (1 и 2), а именно:

В результате реакции алюминия с водой получается чистая окись алюминия и водород. При этом массовый выход водорода составляет 5,5%, а если учесть, что потребное для реакции количество воды невелико и равно генерируемому в ЭХГ в процессе эксплуатации ЭУ, то при ее использовании массовый выход водорода достигает 11,5%.

Обязательным условием реализации (4) является подача воды в паровой фазе, в виде насыщенного или перегретого пара в количестве, близком к стехиометрии. При этом количество выделяющегося водорода регулируется количеством подаваемой воды.

Алюминий может использоваться в любом виде: фольги, листа, проволоки, гранул правильной и неправильной формы и т.п. Важно обеспечить максимальную поверхность реакции и ее полноту.

В обоих случаях это предполагает, чтобы один из линейных размеров используемой формы был достаточно мал и не превышал 1-2 мм.

Уровень температур, при котором целесообразно проводить реакцию, а также способ хранения исходных продуктов и способ замены продуктов реакции на исходные зависят от типа энергоустановки и ее назначения.

В энергоустановках с относительно небольшой автономностью, не превышающей нескольких часов, например в автотранспортных ЭУ, целесообразно использовать контейнерный способ хранения и замены, а реакцию проводить при температуре 250-300°С. При этом способе алюминий в виде фольги, листа, проволоки, гранул правильной или неправильной формы размещается в специальных контейнерах, в которых осуществляется реакция окисления алюминия водяным паром с интенсивным выделением водорода. После того как весь алюминий в контейнере прореагирует с водяным паром и превратится в окись алюминия, контейнер из установки извлекается и отправляется на специализированное предприятие, а на место отработавшего контейнера устанавливается новый контейнер с алюминием.

В энергоустановках с большой автономностью, составляющей десятки, сотни и тысячи часов (например, в энергоустановках подводных лодок) для хранения алюминия наряду с заменяемыми контейнерами можно использовать несменяемые контейнеры (хранилища), а реакцию окисления Al достаточно вести при температуре 200-250°С. При этом удаление продуктов реакции (окиси алюминия) из стационарного хранилища можно проводить в базовых условиях по следующим схемам:

- отсос окиси алюминия из контейнера с последующей промывкой контейнера водой и просушкой;

- растворение окиси алюминия химическими реактивами с последующим сливом продуктов реакции, промывкой и просушкой контейнера.

После очистки от продуктов реакции контейнер заполняется свежей порцией Al, который целесообразно использовать в виде гранул или в любом другом виде, обеспечивающем сыпучесть материала и отсутствие мелкой пыли, способной привести к самовозгоранию.

Для того, чтобы обеспечить начало реакции (4), необходимо получить пар и подогреть алюминий до заданной температуры. Для этой цели может быть использовано, например, любое электрическое устройство (электрогрелка, электроразряд и т.п.), питаемое либо от базового источника либо от источника на борту. Поскольку реакция сильно экзотермична, важно ее сынициировать и далее поддерживать заданный температурный режим путем съема избыточного тепла.

Для сокращения затрат энергии на подготовку к проведению реакции гидролиза алюминия (производство пара и подогрев Al до заданной температуры) целесообразно секционировать хранилище алюминия и иметь одну или несколько «запальных» секций. При этом первоначально разогревается только «запальная» секция, а затем за счет выделяющегося в ней в результате реакции тепла разогреваются остальные.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХРАНЕНИЯ И ПОЛУЧЕНИЯ ВОДОРОДА ГИДРОЛИЗОМ МАГНИЯ ДЛЯ АВТОНОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК С ЭЛЕКТРОХИМИЧЕСКИМИ ГЕНЕРАТОРАМИ | 2003 |

|

RU2241656C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ХРАНЕНИЯ ВОДОРОДА В АВТОНОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ | 2001 |

|

RU2192072C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ЗА СЧЕТ ГИДРОЛИЗА ТВЕРДОГО РЕАГЕНТА-АЛЮМИНИЯ В РЕАКЦИОННОМ СОСУДЕ | 2013 |

|

RU2545290C1 |

| ЭНЕРГОУСТАНОВКА С ЭЛЕКТРОХИМИЧЕСКИМИ ГЕНЕРАТОРАМИ | 2004 |

|

RU2301480C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОЙ ЛОДКИ | 2001 |

|

RU2181331C1 |

| ЭНЕРГОУСТАНОВКА ПОДВОДНОГО АППАРАТА С ЭЛЕКТРОХИМИЧЕСКИМ ГЕНЕРАТОРОМ | 2003 |

|

RU2267835C2 |

| ЭНЕРГОУСТАНОВКА С ЭЛЕКТРОХИМИЧЕСКИМ ГЕНЕРАТОРОМ НА ОСНОВЕ ВОДОРОДНО-КИСЛОРОДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2594895C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА С ЭЛЕКТРОХИМИЧЕСКИМ ГЕНЕРАТОРОМ | 2003 |

|

RU2267836C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОЙ ЛОДКИ | 2003 |

|

RU2236984C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2000 |

|

RU2184408C2 |

Изобретение относится к области автономной энергетики, преимущественно к энергоустановкам с электрохимическими генераторами. Согласно изобретению способ хранения и получения водорода в автономных энергетических установках с циклом функционирования от нескольких часов до нескольких тысяч часов, преимущественно для подводных лодок, подводных аппаратов, судов, железнодорожного и автомобильного транспорта, бытовых источников энергии периодического действия, а также периодически действующих стационарных ЭУ, используемых на особо ответственных объектах, не допускающих перерыва электропитания, включает получение водорода путем гидролиза алюминия. В качестве исходных компонентов используются алюминий в виде фольги, листа, проволоки, гранул правильной или неправильной формы, с таким условием, чтобы один из линейных размеров используемой формы не превышал 1-2 мм, и водяной пар. В энергоустановках с малой автономностью, до нескольких часов, гидролиз осуществляется при температуре 250-300°С, при этом применяется контейнерный способ хранения и замены целиком отработавшего контейнера. В энергоустановках с большей автономностью процесс осуществляется при 200-250°С, при этом применяются сменяемые или несменяемые контейнеры, а удаление продуктов реакции из несменяемого контейнера осуществляется путем отсоса окиси из контейнера или растворением окиси Al химическими реактивами и сливом продуктов реакции с последующей промывкой и осушением. Регулирование расхода получаемого водорода осуществляется регулированием количества подаваемой в виде пара воды. Технический результат - повышение эффективности способа, снижение стоимости получения водорода и исключение необходимости использования агрессивных сред в ходе прямой эксплуатации и повышение выхода водорода, гидролиз осуществляется водой в паровой фазе. 6 з.п. ф-лы.

чем обеспечивается максимальный массовый выход водорода.

чем обеспечивается максимальный массовый выход водорода.

| СПОСОБ ПОЛУЧЕНИЯ И ХРАНЕНИЯ ВОДОРОДА В АВТОНОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ | 2001 |

|

RU2192072C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОЙ ЛОДКИ | 2001 |

|

RU2181331C1 |

| US 5510201 A, 20.04.1996. | |||

Авторы

Даты

2005-09-20—Публикация

2003-06-30—Подача