Изобретение относится к нефтегазовой промышленности и может быть использовано в эксплуатации нефтяных, газовых и водяных скважин при проведении технологических операций для ремонта эксплуатационных колонн, свободных от добывающего погружного скважинного оборудования (насосно-компрессорных труб, насосов и т.д.).

Известен способ контроля обсадной колонны на герметичность, при котором определяют распределение температуры вдоль ствола, выделяют интервал нарушения геотермы в скважине и измеряют разность температуры в радиальной плоскости в интервале нарушения геотермы. Затем изменяют режим работы скважины и измеряют температуру у стенки скважины и на ее оси, а по увеличению темпа выравнивания разности температур по сечению скважины судят о негерметичности обсадной колонны [1]. Недостатками описанного способа являются следующие:

- так как способ ориентирован для использования в действующих скважинах, то из-за их искривления зазор между обсадной колонной и насосно-компрессорной трубой неравномерен вдоль колонны, а спуск прибора замера температуры в неконтролируемый переменный зазор между этими колоннами при этом невозможен из-за его заклинивания и непроходимости;

- при спуске прибора замера температуры в насосно-компрессорную трубу замер температуры вдоль стенки обсадной колонны вообще невозможен;

- процесс контроля герметичности длителен и нерентабелен для действующей скважины.

Известен способ испытания обсадной колонны на герметичность, включающий изоляцию контролируемого участка колонны, создания в нем испытательного давления среды и регистрацию его изменения, по которому судят о негерметичности [2]. Недостатками заявленного способа являются неясность определения расположения вдоль колонны контролируемого участка и неясность герметичности установки пакеров в колонне.

Известен способ определения местонахождения слабых утечек жидкости в обсадной колонне скважины, заключающийся в закачке жидкости и измерении температуры до закачки ее с выделением интервала утечки жидкости и в процессе закачки, где определяют максимальную производительность дефекта в колонне, спускают в скважину термометр ниже выделенного интервала утечки, закачивают в обсадную колонну жидкость с максимальной производительностью и одновременно измеряют температуру на данной глубине за заданный промежуток времени, перемещают термометр в направлении интервала утечки жидкости с заданным шагом, последовательно измеряют температуру в течение заданного интервала времени, а точное место утечки определяют в момент регистрации изменения во времени температуры жидкости [3]. Недостатками описанного способа являются:

- при наличии сильных утечек невозможно определить места слабых утечек;

- неясность определения места верхней границы выявленной негерметичности.

Наиболее близким аналогом того же назначения, что и заявляемое техническое решение, является способ определения герметичности эксплуатационной колонны, включающий спуск в скважину на геофизическом кабеле компоновки, состоящей из пакера, дистанционного и автономного манометров, герметизацию устья скважины, отключение перфорированного пласта за счет пакеровки и повышение давления на устье с регистрацией дистанционным манометром, где исследования на герметичность производят поинтервально сверху вниз [4].

Недостатками описанного способа являются следующие:

- герметичность в скважине определяется только по измерению падения давления дистанционным манометром сверху пакера, что не позволяет выявить герметичность установки самого уплотняющего элемента в колонне при наличии автономности замера давления за пакером в процессе испытания;

- уплотняющий элемент пакера при отсутствии контроля его установки может негерметично установиться на муфтовое соединение труб колонны;

- невозможно выявить в колонне несколько интервалов негерметичности из-за неясности определения нижней границы каждого интервала негерметичности;

- невозможно проведение испытания без многоразового подъема компоновки на поверхность в связи с автономностью регистрации и контроля изменения давления за пакером, что удлиняет время проведения испытания и удорожает определение герметичности эксплуатационной колонны.

В основу изобретения положено решение следующих задач:

- повышение точности определения каждого места негерметичности в колонне путем предварительного выявления интервалов негерметичности колонны от забоя до устья скважины;

- предварительное определение положения муфтовых соединений вдоль колонны с целью исключения негерметичной установки уплотняющей манжеты системы опрессовки на муфтовое соединение в колонне;

- точное определение верхней и нижней границ мест утечек в каждом исследуемом интервале негерметичности с целью определения объема работ и количества используемых материалов при герметизации;

- проведение всего цикла работ по выявлению мест негерметичности вдоль колонны без многоразового извлечения на поверхность системы опрессовки;

- сокращение времени и стоимости испытания эксплуатационной колонны на герметичность.

Поставленные задачи решаются тем, что в заявляемом способе испытания эксплуатационной колонны на герметичность изоляцию контролируемого участка колонны осуществляют герметизацией устья скважины и использованием для поинтервальной герметизации колонны известной системы для опрессовки колонн, [5], состоящей из привода, якоря, уплотняющей манжеты и передачи механического движения от привода к якорю и уплотняющей манжете, а также установленного жестко вверху на приводе дистанционного прибора замера давления. При этом систему для опрессовки опускают внутрь колонны на тросовой подвеске, устанавливают и герметизируют ее относительно колонны, создают в изолированном интервале на время избыточное давление среды и регистрируют его прибором замера давления. После выявления места негерметичности последующие исследования негерметичности колонны проводят последовательно поинтервально сверху вниз. Согласно изобретению в процессе испытаний дополнительно регистрируют температурный режим и давление среды на устье скважины, а также регистрируют непрерывно давление и температурный режим среды и определяют положение муфтовых соединений вдоль колонны. Кроме того, контролируют установку уплотнительной манжеты на колонну при наличии утечки через нее по изменению температуры и давления среды в зоне системы опрессовки. Испытания эксплуатационной колонны на герметичность проводят в следующем порядке. Первоначально систему опрессовки устанавливают и герметизируют внизу колонны над забоем, создают на время давление среды в изолированной от забоя колонне и регистрируют при этом температуру и давление среды в зоне системы опрессовки и на устье скважины, а также максимальную величину утечки среды. Далее систему опрессовки снимают с колонны и поднимают вверх к устью скважины, выделяют зарегистрированные интервалы рассогласования кривых температуры и давления среды, выявленные при спуске и подъеме системы опрессовки колонны, и по ним предварительно определяют интервалы негерметичности колонны. Следует отметить, что первоначальные спуск и подъем системы опрессовки для выявления интервалов негерметичности осуществляют непрерывно с заданным темпом перемещения. Затем устанавливают и герметизируют систему опрессовки колонны над верхним предполагаемым интервалом негерметичности, создают на время давление в изолированном участке колонны и уточняют по параметрам температуры и давления герметичный верхний участок колонны. Потом перемещают систему опрессовки с заданным шагом и временной выдержкой на каждом шаге в исследуемом интервале ниже выявленного верхнего места негерметичности и вновь создают на время и снимают давление среды и по наличию изменения температуры, давления и величины утечки среды в месте негерметичности окончательно определяют верхнюю и нижнюю границы верхнего сквозного отверстия в колонне.

Для нескольких предварительно определенных интервалов негерметичности после уточнения верхнего места негерметичности выявление остальных мест негерметичности повторяют, последовательно проводя сверху вниз с каждым интервалом негерметичности операции, ранее выполненные с верхним интервалом негерметичности, и по наличию изменения температуры, давления и нарастанию величины утечки по сравнению с ранее выявленными окончательно определяют место, размер и границы каждого сквозного отверстия.

Следует отметить, что:

- температуру и давление среды в изолированных участках вдоль колонны и на устье скважины, а также положение муфтовых соединений колонны регистрируют непрерывно;

- для перфорированных эксплуатационных колонн система опрессовки первоначально устанавливается над участком перфорации;

- система опрессовки устанавливается для изоляции контролируемых участков в колонне при всех испытаниях между муфтовыми соединениями;

- приборы замера давления и температуры вдоль колонны, а также локации муфтовых соединений объединены в единый блок и установлены жестко посредством соединительной головки сверху на системе опрессовки эксплуатационных колонн;

- регистрацию всех перемещений и глубины установки системы опрессовки проводят непрерывно прибором, установленным на устье скважины;

- испытания эксплуатационной колонны на герметичность проводят с использованием электронной вычислительной машины;

- в процессе испытаний постоянно контролируют, а также анализируют получаемую электронной вычислительной машиной информацию и принимают решение по прекращению, приостановлению или продолжению испытания эксплуатационной колонны на герметичность по заявляемому способу;

- начально устанавливают на устье скважины давление и температуру подаваемой среды при всех испытаниях на герметичность изолированной колонны, а также время выдержки и замера параметров среды постоянными и одинаковыми.

Непрерывная регистрация температурного режима и давления среды на устье скважины, глубины установки и перемещений вдоль колонны системы опрессовки дает данные для многопланового контроля и сравнительного анализа измеряемых параметров с целью выявления всех интервалов и мест негерметичности колонны, в том числе и определения и верхнего, ближайшего к устью места негерметичности, от которого проводятся дальнейшие работы с колонной.

Начальная установка каждый раз при всех испытаниях на выявление интервалов и мест негерметичности на устье скважины давления и температуры подаваемой среды, а также время выдержки и замера параметров среды постоянными и одинаковыми позволяет создать одинаковые условия для определения изменения этих параметров.

Первоначальная установка системы опрессовки внизу колонны над забоем, а затем около устья скважины над верхним предполагаемым интервалом негерметичности с созданием на время избыточного давления среды позволяет создать базу для непрерывного сравнения со вновь измеряемыми параметрами испытаний в каждом интервале негерметичности, выявить общий объем утечек через все места негерметичности колонны и объем ремонтных работ.

Первоначальные спуск и подъем системы опрессовки в колонне для выявления интервалов негерметичности с заданным темпом перемещения позволяют сократить время проведения этих операций.

Определение границ негерметичности каждого сквозного отверстия в любом исследуемом интервале путем перемещения системы опрессовки сверху вниз с заданным шагом и временной выдержкой на каждом шаге ниже предполагаемого верхнего места негерметичности, а также создание затем в изолированном участке колонны избыточного давления позволяет повысить точность проводимых работ.

Непрерывное определение положения муфтовых соединений вдоль колонны позволяет при проведении испытаний исключить установку системы опрессовки на них и получить нежелательные дополнительные технологические утечки с искажением данных по фактическим утечкам.

Контроль установки уплотнительной манжеты по изменению температуры и давления в зоне системы опрессовки по сравнению с фоновыми в колонне позволяет исключить ее негерметичную установку в колонне и исказить данные замеров параметров испытаний.

Первоначальная установка системы опрессовки над участком перфорации эксплуатационной колонны исключает утечки среды из колонны в пласт сверх утечек через имеющиеся места негерметичности колонны.

Объединение в единый блок приборов замера давления, температуры и определения положения муфтовых соединений колонны, жесткое размещение их на системе опрессовки, а также непрерывная регистрация всех перемещений и глубины установки системы опрессовки постоянно в процессе испытания прибором, установленным на устье скважины, позволяет оперативно отслеживать местонахождение системы опрессовки и место замера параметров испытания в колонне.

Определение мест негерметичности колонны сверху вниз относительно уже определенного верхнего места негерметичности по изменению температуры и давления, а также нарастанию величины утечек относительно ранее измеренных позволяет оперативно и точно определить место, границы и размер каждого сквозного отверстия колонны, уменьшить время проведения испытаний и сократить их стоимость.

Непрерывная регистрация параметров испытаний в изолированных участках вдоль колонны и на устье скважины, а также определение положения муфтовых соединений колонны с использованием электронной вычислительной машины позволяет сосредоточить получение информации из скважины и на устье в одном месте, оперативно анализировать получаемую информацию и принимать решение по прекращению, приостановлению или продолжению испытания на герметичность по заявленному способу, что также позволяет уменьшить время испытания и сократить его стоимость.

Заявленный способ испытания эксплуатационной колонны на герметичность позволяет:

- точнее определять количество интервалов негерметичности и их границы в колонне;

- точнее определять границы сквозных отверстий в каждом интервале негерметичности;

- проводить весь цикл испытания колонны на герметичность за одно погружение системы опрессовки в колонну без ее многоразового подъема на поверхность;

- герметично устанавливать уплотняющий элемент системы опрессовки в колонне.

Таким образом, за счет регистрации температуры и давления на устье скважины и вдоль всей колонны, определении местоположения муфтовых соединений колонны, контроля установки уплотнительной манжеты, точного определения границ интервалов и мест негерметичности колонны и непрерывной регистрации изменяемого объема утечек среды решены поставленные в изобретении задачи:

- повышена точность определения каждого места негерметичности в колонне;

- определено местоположение муфтовых соединений вдоль колонны;

- проведение всего цикла работ по выявлению мест негерметичности в колонне осуществляется без многоразового подъема системы опрессовки на поверхность;

- точно выявляются верхние и нижние границы мест утечек в каждом интервале негерметичности с целью определения объема работ и количества используемого материала при герметизации.

Положительный эффект от проведения испытаний эксплуатационной колонны на герметичность по заявляемому способу заключается в сокращении времени и объема испытаний за счет повышения точности определения границ интервалов и мест негерметичности и уменьшения количества спускоподъемных операций по установке и извлечению системы опрессовки на поверхность, что повышает производительность и значительно сокращает стоимость проводимых работ.

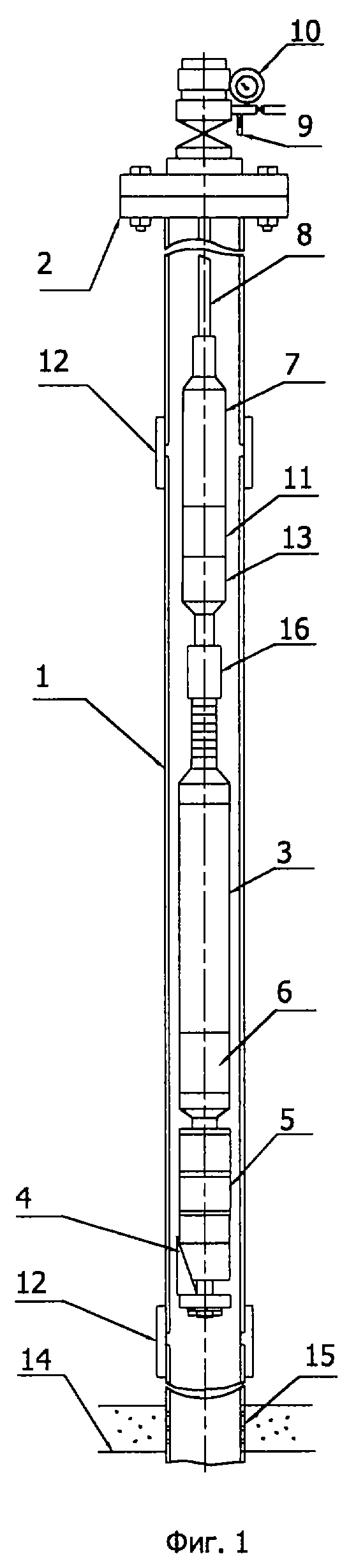

Настоящее изобретение будет более понятно после рассмотрения последующего подробного описания способа испытания эксплуатационной колонны на герметичность со ссылкой на прилагаемые чертежи, представленные на фиг.1 и 2, схематично показывающие реализуемый способ, где:

- на фиг.1 изображена операция по перемещению системы опрессовки в эксплуатационной колонне;

- на фиг.2 - операция по определению негерметичности в эксплуатационной колонне.

В общем случае осуществление изобретения по заявляемому способу выполняется в следующем порядке (см.фиг.1 и 2). Изоляцию контролируемого участка колонны 1 осуществляют герметизацией устья 2 скважины и использованием для поинтервальной герметизации колонны известной системы [5] для опрессовки эксплуатационных колонн (СОЭК), состоящей из реверсивного привода 3 возвратно-поступательного движения, якоря 4 со шлипсами, уплотняющей манжеты 5, объединенной с якорем 4 в пакер, и передачи 6 механического движения от привода 3 к якорю 4 и уплотняющей манжете 5. Уплотняющая манжета 5 выполняется из литьевых эластомеров. СОЭК снабжена дистанционным прибором 7 замера давления в скважине, установленным жестко вверху на приводе 3. Для проверки колонны 1 на герметичность СОЭК опускают внутрь колонны 1 с помощью геофизического подъемника типа ПКС-3,5 на тросовой подвеске 8, выполненной из геофизического кабеля типа КГ-3×0, 75-60-150. Устанавливают СОЭК жестко относительно колонны 1 посредством включения привода 3, выдвигающего радиально шлипсы якоря 4 до контакта с внутренней поверхностью колонны 1 и герметизирующего последнюю расширяющейся радиально уплотняющей манжетой 5. Затем в изолированном интервале между СОЭК и устьем скважины 2 колонны 1 создают на время избыточное давление среды с превышением не менее чем на 10% максимально возможного рабочего давления, герметизируют устье 2 и снимают давление среды до него. Регистрируют изменение созданного давления в изолированном участке колонны 1 за промежуток времени 30 минут приборами замера давления 7 и 10. Колонна 1 считается выдержавшей испытание на герметичность, если нет снижения давления в течение 30 минут или давление за это время снижается не более чем на 0,5 МПа при предварительно созданном при испытании давлении выше 7,0 МПа и снижении давления не более чем 0,3 МПа при созданном давлении ниже 7,0 МПа. Такой режим создания избыточного давления среды и проведения испытаний колонны 1 на герметичность сохраняется в течение всех последующих проверок в каждом предполагаемом интервале негерметичности колонны. После выявления верхнего места негерметичности последующие испытания колонны 1 проводят последовательно поинтервально сверху вниз. В процессе испытания дополнительно регистрируют температурный режим и давление среды соответственно приборами 9 и 10 на устье 2 скважины. Кроме того, регистрируют постоянно давление прибором замера давления 7 и температурный режим среды прибором 11, а также определяют положение муфтовых соединений 12 локатором муфт 13 вдоль колонны 1. Приборы замера давления и температуры среды используют аналогового или цифрового типа. Также контролируют герметичную установку уплотнительной манжеты 5 на внутреннюю поверхность колонны 1. При наличии утечки среды через манжету 5 в месте уплотнения изменяется температура среды и давление в зоне СОЭК по сравнению с фоновой температурой в колонне 1. Включают реверсивно привод 3, что расстыковывает с внутренней поверхностью колонны 1 уплотнительную манжету 5 и шлипсы якоря 4. СОЭК поднимают к устью 2 скважины. Конкретно испытания эксплуатационной колонны 1 на герметичность проводят в следующем порядке. Первоначально герметизируют устье 2 скважины, а СОЭК устанавливают и герметизируют внизу колонны 1 над забоем 14, создают на время и снимают давление среды в изолированной колонне 1. При этом регистрируют непрерывно температуру приборами 9, 11 и давление среды приборами 7, 10 в зоне СОЭК и на устье 2 скважины, а также общую величину утечки (на чертежах не показано) среды из колонны 1. Далее СОЭК расстыковывают (снимают) с колонной 1 и поднимают вверх к устью 2 скважины. Выделяют зарегистрированные интервалы рассогласования кривых температуры и давления, выявленные при спуске и подъеме СОЭК, и по ним предварительно определяют интервалы негерметичности колонны 1. При этом первоначальные спуск и подъем СОЭК для выявления интервалов негерметичности осуществляют непрерывно с заданным темпом перемещения. Затем устанавливают и герметизируют СОЭК над верхним предполагаемым интервалом негерметичности колонны 1, наиболее близким к устью 2 скважины, создают на время и снимают давление среды по указанному ранее порядку в изолированном участке колонны 1 и уточняют по параметрам температуры и давления герметичный верхний участок колонны 1. Потом устанавливают СОЭК ниже нижней границы верхнего места негерметичности колонны 1 и вновь создают на время и снимают давление среды в месте негерметичности. Установку СОЭК сверху вниз в исследуемом верхнем интервале негерметичности осуществляют с заданным шагом перемещения и ее временной выдержкой на каждом шаге. По наличию изменения температуры, давления и величине утечки среды в верхнем интервале негерметичности окончательно определяют границы первого сквозного отверстия колонны 1.

Для нескольких предварительно определенных интервалов негерметичности после уточнения верхнего места негерметичности выявление остальных мест негерметичности повторяют, последовательно проводя с каждым предполагаемым интервалом негерметичности операции, ранее выполненные с верхним интервалом негерметичности, и по наличию изменения температуры, давления и нарастанию величины утечки среды по сравнению с ранее выявленными окончательно определяют место и размер каждого сквозного отверстия колонны 1.

Следует отметить, что в процессе всего цикла испытания за одно погружение СОЭК в колонну 1 температуру и давление среды в изолированных участках вдоль колонны 1 и на устье 2 скважины, все перемещения и глубину установки системы опрессовки, а также определение положение муфтовых соединений 12 колонны 1 регистрируют непрерывно.

Для перфорированных эксплуатационных колонн 1 СОЭК первоначально устанавливается над участком перфорации 15.

При всех испытания на герметичность для изоляции контролируемых участков колонны 1 СОЭК устанавливается между муфтовыми соединениями 12.

Приборы 7 замера давления и 11 замера температуры, а также локации 13 местоположения муфтовых соединений 12 вдоль колонны объединены в один блок и установлены жестко посредством соединительной головки 16 на СОЭК, а регистрацию всех перемещений и глубину установки СОЭК проводят непрерывно прибором (не показано), установленным на устье 2 скважины.

Испытания эксплуатационной колонны на герметичность проводятся с использованием электронной вычислительной машины (не показано).

В процессе испытания постоянно регистрируют, а также анализируют получаемую электронной вычислительной машиной информацию и принимают решения по прекращению, приостановлению или продолжению испытания эксплуатационной колонны на герметичность по заявляемому способу.

Использование предлагаемого способа испытания эксплуатационной колонны на герметичность позволяет точнее определять количество и границы интервалов негерметичности и границы сквозных отверстий в колонне, герметично устанавливать уплотняющую манжету 5 в колонне 1 и проводить весь цикл испытания на герметичность за одно погружение СОЭК в колонну.

При всех испытаниях на выявление интервалов и мест негерметичности начально устанавливают каждый раз на устье 2 изолированной колонны 1 или участков колонны 1 давление и температуру подаваемой среды, а также время выдержки и замера параметров среды постоянными и одинаковыми.

Экономический эффект от использования предложенного способа испытания эксплуатационной колонны на герметичность достигается за счет уменьшения количества и времени исполнения технологических операций.

Использованные источники:

1. SU, 924449, 07.01.80. МПК Е 21 В 47/00; МПК Е 21 В 47/10.

2. SU, 1337698, 24.01.86. МПК G 01 М 3/26; МПК Е 21 В 47/10.

3. SU, 1740652, 21.03.89. МПК Е 21 В 47/10.

4. SU, 2165001, 07.04.1999. МПК 7 Е 21 В 17/00; МПК G 01 М 3/28.

5. RU, Заявка на изобретение 2003110514/03(011204), 14.04.2003. МПК 7 Е 21 В 17/00. Положительное решение: Форма №01 ИЗ-2003, 14.01.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ НА ГЕРМЕТИЧНОСТЬ | 2004 |

|

RU2262581C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕГЕРМЕТИЧНОСТИ И МЕСТА СРЕЗА ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2008 |

|

RU2375565C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ГЕРМЕТИЧНОСТИ ИЛИ НЕГЕРМЕТИЧНОСТИ ПАКЕРНОЙ СИСТЕМЫ И ЦЕМЕНТНОГО МОСТА СКВАЖИНЫ | 2011 |

|

RU2475641C1 |

| Способ определения герметичности колонны и хвостовиков | 2019 |

|

RU2730228C1 |

| Способ контроля герметичности муфтовых соединений эксплуатационной колонны и выявления за ней интервалов скоплений газа в действующих газовых скважинах стационарными нейтронными методами | 2019 |

|

RU2703051C1 |

| Способ контроля технического состояния подземного оборудования скважин | 1987 |

|

SU1506097A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕРМЕТИЧНОСТИ ПРИУСТЬЕВОЙ ЧАСТИ КОНДУКТОРА ИЛИ ПРОМЕЖУТОЧНОЙ КОЛОННЫ ЭКСПЛУАТАЦИОННОЙ ГАЗОВОЙ СКВАЖИНЫ | 2004 |

|

RU2278257C1 |

| Способ определения герметичности пакеров | 2022 |

|

RU2800115C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ | 2007 |

|

RU2335624C1 |

| ПРИБОР ДЛЯ ОПРЕССОВКИ И ИССЛЕДОВАНИЯ СКВАЖИН | 2006 |

|

RU2339811C2 |

Изобретение используют при эксплуатации нефтяных, газовых и водяных скважин для ремонта эксплуатационных колонн. Обеспечивает повышение точности определения каждого места негерметичности, точное определение объема работ и количества используемых материалов при герметизации, сокращение времени и стоимости испытания эксплуатационной колонны на герметичность. Изоляцию контролируемого участка колонны осуществляют герметизацией устья скважины с установленными на нем приборами замера давления и температуры и использованием системы для опрессовки колонн, состоящей из привода, якоря, уплотняющей манжеты и передачи движения от привода к якорю и манжете. Сверху на системе опрессовки жестко закреплен блок приборов, включающий приборы замера давления и температуры, а также локатор для определения местоположения муфтовых соединений вдоль колонны. Систему для опрессовки опускают внутрь колонны к забою, герметизируют, спрессовывают, снимают давление и поднимают вверх к устью скважины. Измеряют непрерывно температуру и давление среды в колонне, а также местоположение муфтовых соединений. Выявляют интервалы негерметичности и герметичный верхний участок колонны. Затем сверху вниз в каждом интервале негерметичности шагами перемещая систему опрессовки, определяют места негерметичности. 11 з.п. ф-лы, 2 ил.

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 1999 |

|

RU2165001C2 |

Авторы

Даты

2005-10-20—Публикация

2004-06-16—Подача