Изобретение относится к области тепловых двигателей внутреннего сгорания (ТД) с выходным валом отбора мощности. Оно может быть использовано в различных по назначению стационарных и транспортных силовых установках, в том числе, например, в автомобилях.

Тепловой двигатель (ТД) - двигатель, в котором тепловая энергия преобразуется в механическую работу. Для работы ТД используют химические природные энергетические ресурсы. ТД подразделяются на поршневые двигатели (объемные устройства), роторные двигатели (комбинированные устройства) и реактивные двигатели (лопаточные устройства). Возможны комбинации этих типов двигателей. По способу подвода теплоты для нагрева рабочего тела ТД подразделяются на двигатели внутреннего сгорания (ДВС), в которых процессы сгорания топлива и преобразования теплоты в механическую работу происходят в одних и тех же полостях ТД, и двигатели внешнего сгорания, в которых рабочее тело получается вне самого ТД в специальных устройствах (двигатель Стирлинга, пароваямашина). Совершенство работы ТД характеризуется рядом коэффициентов полезного действия (к.п.д.). Термический к.п.д. не зависит от свойств рабочего тела и определяет отношение полезно использованной в цикле теплоты (эквивалентной полученной работе) ко всему количеству теплоты, затраченной на цикл. Совершенство теплового процесса оценивается индикаторным к.п.д. и определяет отношение количества теплоты, эквивалентного индикаторной работе, ко всему количеству теплоты, введенному в двигатель с топливом. Относительный к.п.д. показывает, насколько близко подходит индикаторное тепловыделение к термическому, определяет отношение тепла, эквивалентного индикаторной работе к теплу, эквивалентному работе замкнутого теоретического цикла. Механические потери ТД учитываются механическим к.п.д. и определяются отношением эффективной мощности ТД к его индикаторной мощности. Эффективный к.п.д. оценивает общее теплоиспользование реального ТД с учетом тепловых и механических потерь и определяет отношение количества теплоты, эквивалентной полезной работе, к количеству теплоты, затраченному на получение этой работы, то есть к теплу, которое могло бы выделиться при полном сгорании топлива. Все к.п.д. ТД взаимосвязаны и зависят от изменения режима работы ТД. ДВС являются ТД циклического действия, в которых совокупность различных термодинамических процессов осуществляется в определенной последовательности и заключается в превращениях химической (точнее молекулярной или атомной) энергии топливной смеси, происходящих в результате термохимических реакций окисления, в тепловую энергию, преобразуемую в энергию деформации и кинетическую энергию газов, частично реализуемую в кинетическую энергию вращения вала и механическую работу. Широкое применение ДВС объясняется их компактностью, малым весом, простотой в эксплуатации и главным образом высоким эффективным к.п.д. (до 45%). Любое тело (воздух, пар и т.п.), предназначенное выполнять роль рабочего агента, перед расширением может быть нагрето до температуры, значительно меньше температуры его горения, поэтому в этом случае неизбежно приходится осуществлять процесс горения в цилиндрах ДВС. Рабочий цикл поршневых ДВС образуется в результате четырех возвратно-поступательных ходов поршня (тактов ДВС), при этом коленвал делает два полных оборота. У двухтактных ДВС отсутствуют такты всасывания и выпуска, при этом коленвал делает один оборот. Циклы ДВС, в отличие от теоретического обратимого прямого цикла Карно, являются прямыми необратимыми, так как ДВС не работают замкнутыми циклами и после каждого процесса расширения рабочий агент (продукты сгорания) не возвращается в свое исходное состояние, а выбрасывается в атмосферу. Поршни в цилиндрах движутся с конечными скоростями, через поршень и цилиндр происходит непроизводительная потеря тепловой энергии посредством теплопроводности, теплоотдачи и излучения в окружающую среду, а также на трение движущихся частей, следовательно, обратимость термодинамических процессов невозможна. Все эти необратимые явления в ДВС понижают степень совершенства преобразования тепловой энергии в механическую работу, в силу чего действительный к.п.д. ДВС меньше к.п.д. теоретических идеальных циклов. В цикле Карно возможно наибольшее превращение тепла в работу, тем не менее ДВС работают не по циклу Карно, так как наклон адиабат и изотерм цикла Карно при разности температур, имеющихся в ДВС, почти одинаков и отношения давлений и объемов в силу этого очень велики, и, следовательно, мы бы имели очень большие давления (2500 ата) и большие объемы цилиндра (в основном за счет большого хода поршня). Однако высокая степень расширения приводит к увеличенным тепловым и механическим потерям, большим массам и размерам ДВС, что также неприемлемо. Поэтому рабочие циклы ДВС состоят из таких термодинамических процессов, которые не вызывают очень больших давлений и высоких степеней расширения. Эти циклы состоят из двух адиабат и двух изохор, или двух адиабат, изобары и изохоры, или двух адиабат, двух изохор и изобары (во всех случаях изотермы отсутствуют). Таким образом существующие ДВС работают по следующим термодинамическим циклам: цикл с подводом тепла при постоянном объеме (цикл Отто) - теоретический цикл двигателей с низкой степенью сжатия; цикл с подводом тепла при постоянном давлении (цикл Дизеля) - теоретический цикл двигателей с высокой степенью сжатия; цикл со смешанным подводом тепла (цикл Тринклера) - теоретический цикл бескомпрессорных двигателей с высокой степенью сжатия. Все многообразие поршневых ДВС, в том числе и комбинированных ДВС (КДВС), может быть классифицировано по способу осуществления цикла (двух- и четырехтактные); по способу осуществления смесеобразования (внешнее и внутреннее смесеобразование); по способу осуществления воспламенения топливной смеси (воспламенением при сжатии - дизели и газовые дизели, с принудительным воспламенением от электрической искры - карбюраторные и газовые двигатели, или воспламенением с впрыскиванием легкого топлива); по способу наполнения цилиндра (без наддува и с наддувом, совместному и раздельному наполнению цилиндров); по разновидности применяемого топлива (двигатели, работающие на жидком топливе, газовые и газожидкостные). Исторически сложилось так, что первые ДВС появились в XIX веке в результате совершенствования паровых машин XVIII века, в которых в качестве преобразующего силового устройства использовался кривошипно-шатунный механизм. За более чем вековую историю развития поршневые ДВС достигли высокой степени совершенства. Благодаря циклическому характеру работы в ДВС реализуются высокие температуры и большие давления газа, что обуславливает их высокую топливную экономичность. Дальнейшие тенденции развития поршневых ДВС направлены на уменьшение их внутренних потерь и повышение мощностных и экономических показателей их работы с целью: снижения тепловых потерь и возможности использования теплоизолирующих покрытий и материалов для создания адиабатного ДВС, эффективный к.п.д. которого может быть выше на 25%; снижения потерь на трение в результате конструктивных усовершенствований механизмов ДВС с использованием более совершенных смазочных материалов (моторных масел) и универсальных присадок типа пластификационных модификаторов; совершенствования эффективности процесса сгорания путем осуществления послойного сгорания или интенсивной мелкомасштабной турбулентной пульсации в заряде с применением принудительного впрыска и воспламенения топливной смеси; конструктивного и технологического совершенствования всех систем ДВС (системы охлаждения, системы смазки, системы питания и топливоподачи, газораспределительного механизма и т.п.), в том числе и систем управления ДВС с применением бортовых ЭВМ, для оптимизации внешних скоростных характеристик ДВС по рациональному использованию мощностного режима двигателя во всем диапазоне его работ в зависимости от дорожной нагрузки, с частичным или полным отключением отдельных агрегатов двигателя (вентилятор, водяной насос, глушитель, отдельные цилиндры и т.п.) в определенных диапазонах его работы с целью повышения экономических показателей ДВС.

Способы осуществления рабочего цикла ДВС, включающие двухтактную или четырехтактную раздельную последовательность воплощения термодинамических процессов (впуск, сжатие, подвод теплоты с расширением, выпуск), при внешнем или внутреннем топливном смесеобразовании, разнообразном наполнении цилиндров топливной смесью и ее воспламенением, не всегда обеспечивают рациональное использование пульсирующего тепловыделения, что сказывается на устойчивой работе двигателя при изменениях внешней нагрузки. Также для всех известных устройств конструктивных разновидностей ДВС - с крейцкопфным или тронковым кривошипно-шатунным механизмом (и в том числе с прицепными шатунами), разным числом цилиндров и их разнообразным расположением (рядным, Х- и V- образным, оппозитным, вертикальным, наклонным и горизонтальным), разной степенью сжатия, степенью быстроходности поршня и направлением вращения вала (правого или левого вращения, реверсивным и нереверсивным) - существенным недостатком является устройство превращения тепловой энергии в механическую работу, а именно, кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня в цилиндре во вращательное движение коленвала двигателя, а также конструктивно жестко связанный с ним механизм газораспределения, не успевающий при увеличении угловой скорости вращения коленвала за меньшее время процесса обеспечивать качественное формирование топливной смеси, что отражается на снижении мощности двигателя, его топливной экономичности и увеличении токсичности выхлопных газов из-за их частичного сгорания. Возвратно-поступательное движение поршня характеризуется прежде всего знакопеременными ускорениями и силами, значительно возрастающими с увеличением угловой скорости вращения коленвала. В современных карбюраторных ДВС легковых автомобилей ускорение поршня достигает 22000 м/сек за сек, а средняя скорость поршня 16 м/сек при угловой скорости вращения коленвала 6000 об/мин. В двигателе "Аспин" эти параметры достигают соответственно следующих значений: 93000 м/сек за сек, 35 м/сек и 14000 об/мин. Силы инерции масс двигателя, движущихся с переменными по величине и направлению скоростями во всем диапазоне работы ДВС, для некоторых деталей двигателя являются основными расчетными силами и в конечном итоге ограничиваются физико-химическими свойствами применяемых материалов. Из-за воздействия больших знакопеременных тепловых и динамических нагрузок в кривошипно-шатунном механизме, а также сил инерции, крутильных колебаний и всевозможных вибраций, возникающих при неизбежной неравномерности угловой скорости вращения коленвала под действием как внешних, так и внутренних факторов, конструкция поршневых ДВС получается сложной и экономически не выгодной, несмотря на самую массовую их сегодняшнюю распространенность. Это относится ко всем ДВС (стационарным, наземного транспорта, судовым, авиационным), в том числе и к КДВС, которые принято классифицировать по виду схемы связи между его поршневой, компрессионной и расширительной частями. Несмотря на большое разнообразие схем связи между различными частями КДВС, все они могут быть разделены по этому признаку на двигатели с механической, гидравлической, газовой и комбинированной связью; поршневые генераторы газов с газовой турбиной, вал которой соединяется с валом потребителя. Поэтому часто работы по конструктивным и технологическим усовершенствованиям поршневых ДВС не оправдывают ожидаемых надежд. Подобная ситуация в свое время возникла и наблюдалась в авиации, когда все возрастающие к поршневым ДВС требования, появившиеся при необходимости решения назревших проблем, привели в конечном итоге к созданию реактивных двигателей.

Конструктивно реактивные двигатели подразделяются на ракетные двигатели и воздушно-реактивные: бескомпрессорные и турбокомпрессорные (газотурбинные) с разновидностью турбореактивных, а также турбовинтовых и турбовальных. Турбовинтовые и турбовальные двигатели относятся к двигателям непрямой реакции, в которых вся или большая часть полезной работы передается движителю (валу, винту, колесу и т.п.), посредством которого создается тяга или перемещение. Остальные двигатели - двигатели прямой реакции, в которых полезная работа затрачивается только на ускорение, создаваемое кинетической энергией отработавших выхлопных газов, кроме как в авиации и космонавтике, не имеют широкого применения из-за специфических особенностей их назначения (конструкция не имеет выходного вала отбора мощности), и поэтому в дальнейшем рассматриваться не будут. Газотурбинный двигатель (ГТД) - тепловая машина, предназначенная для преобразования химической энергии сгораемого топлива в кинетическую энергию реактивной струи газов и в механическую работу на валу двигателя, основными элементами которой являются компрессор, камера сгорания и газовая турбина. ГТД являются роторными двигателями, они не имеют силовых механизмов с возвратно-поступательным движением и непосредственно или через редуктор соединяются с потребителем мощности. ГТД широко используются в авиации, а также применяются в локомотивах, судах и автомобилях (в качестве транспортных двигателей) и для привода электрогенераторов, воздуходувок, нагнетателей и компрессоров (в качестве стационарных силовых установок). Термический к.п.д. ГТД не меньше, чем у других ДВС. В них, в отличие от поршневых ДВС, возможно полное адиабатное расширение отработавших газов до атмосферного давления, они могут выполняться с высокими числами оборотов, а это дает возможность сосредоточить весьма большие мощности в одном силовом агрегате при относительно малых массогабаритных показателях, что недостижимо в поршневых ДВС. Мощность и экономичность ГТД с увеличением скорости не уменьшается, как у поршневых ДВС, а увеличивается, кроме того, в ГТД возможно применение регенерации теплоты. В автомобильных двухвальных ГТД применяют центростремительные (компрессорные) и осевые (тяговые) турбины, а для работы двигателя на разных режимах используют устройства поворотных лопаток тяговой турбины или применяют обгонные муфты между компрессорной или тяговой турбинами, что значительно не только усложняет конструкцию двигателя, увеличивает его массу, размеры и стоимость, но и качественно совершенствует ГТД как силовое устройство. ГТД отличаются высокими пусковыми качествами, хорошей балансировкой и уравновешенностью. В идеальном ГТД воздух засасывается компрессором, сжимается до требуемого давления и подается в камеру сгорания, куда также подается жидкое или газообразное топливо. Образовавшаяся таким образом в камере сгорания топливная смесь при требуемой температуре, регулируемой количеством подаваемого воздуха (воздух подается с избытком, чтобы обеспечить приемлемые температуры сгорания), воспламеняется и расширяющиеся газы поступают в сопла газовой турбины, где их энергия деформации в процессе адиабатного расширения через лопатки турбины переходит в кинетическую энергию газового скоростного потока и кинетическую энергию вращения ротора и выходного вала отбора мощности, где и преобразуется в механическую работу. Способ осуществления рабочего цикла ГТД заключается в одновременном воплощении последовательности термодинамических процессов сжатия, подвода теплоты и расширения и отличается воплощением термодинамического процесса непрерывного или пульсирующего подвода теплоты. Поэтому циклы ГТД осуществляются по тем же термодинамическим процессам, что и в обычных поршневых ДВС: с подводом тепла при постоянном давлении (наиболее распространенный) и с подводом тепла при постоянном объеме. Термический к.п.д. цикла ГТД с изобарным подводом тепла увеличивается с возрастанием степени повышения давления в компрессоре (степени сжатия), а с изохорным подводом тепла увеличивается с возрастанием степени повышения давления в компрессоре и возрастанием степени изохорного увеличения давления. Однако высокие температуры оказывают разрушительное действие в ГТД (особенно на лопатки газовой турбины), что почти не отражается на работе поршневых ДВС, так как в последних сравнительно легко осуществляется охлаждение цилиндра и поршня, кроме того, воздействие высоких температур происходит периодически, по тактности ДВС, а не непрерывно, как в ГТД. Таким образом, температура продуктов сгорания топливной смеси ограничивает рост степени повышения давления в компрессоре и возрастание степени изохорного увеличения давления, откуда следует, что дальнейшее повышение термического к.п.д. ГТД не может быть решено созданием прочных и более жаростойких материалов. Сжатие воздуха в компрессоре по изотерме и расширение газов по изотерме осуществить невозможно из-за наличия внутренних потерь. Необходимо максимально приблизить действительный цикл газотурбинного двигателя к обобщенному циклу Карно для того, чтобы получить наибольший термический к.п.д., характеризующий совершенство преобразования тепловой энергии в тепловой машине. Для осуществления этого прибегают к многоступенчатому сжатию воздуха в компрессоре с промежуточным охлаждением воздуха и многоступенчатому расширению газов в турбине с промежуточным подводом им тепла. Наиболее оптимальным считается цикл ГТД с двумя-тремя ступенями сжатия и одной-двумя ступенями расширения, так как дальнейшее увеличение числа ступеней незначительно увеличивает рост термического к.п.д., но значительно усложняет и удорожает конструкцию ГТД. Применение регенерации тепла и ступенчатого сжатия и расширения способствует увеличению термического к.п.д., как цикла с изобарным подводом тепла, так и цикла с изохорным подводом тепла, однако в последнем регенерация тепла осуществляется при постоянном давлении, что вызвано более простым конструктивным осуществлением процесса регенерации. Эффективность и степень совершенства любого термодинамического цикла определяется значением термического к.п.д. цикла. Однако для сравнения к.п.д. различных циклов необходимо принять некоторое количество одинаковых условий, которые выявят более совершенный цикл, так как термический к.п.д. зависит и от степени сжатия, и от степени повышения давления, и от степени предварительного расширения. Если сравнивать циклы ГТД с подводом тепла при одинаковых минимальных и максимальных температурах и с одинаковыми степенями повышения давления в компрессоре, что равносильно одинаковым степеням сжатия, то так же, как и в циклах поршневых ДВС, термический к.п.д. в цикле с подводом тепла при постоянном объеме будет больше термического к.п.д. в цикле с подводом тепла при постоянном давлении. Аналогичная ситуация наблюдается в бескомпрессорных воздушно-реактивных двигателях, например, при одинаковой степени сжатия и одинаковом количестве подведенного тепла термический к.п.д. цикла с изохорным процессом (пульсирующий двигатель) больше термического к.п.д. цикла с изобарным подводом тепла. Если принять условия по температурам те же, а по степени повышения давления другие, например, степень повышения давления с изохорным подводом тепла меньше, чем с изобарным, то и термический к.п.д. первого цикла будет меньше термического к.п.д. второго цикла, то есть в рассматриваемых данных условиях цикл работы ДВС с высокой степенью сжатия эффективнее цикла работы ДВС с низкой степенью сжатия. Термический к.п.д. цикла со смешанным подводом тепла имеет промежуточное значение по сравнению с термическими к.п.д. двух других циклов работы ДВС.

Несмотря на то, что способ осуществления рабочего цикла ГТД отличается от способа рабочего цикла ДВС возможностью одновременного воплощения последовательности термодинамических процессов сжатия, подвода теплоты и расширения при раздельном смесеобразовании топливной смеси и принудительным ее воспламенением в камере сгорания, рабочий цикл ГТД реализует в работу теплоту малых давлений рабочего тела в больших объемах расширения, тогда как рабочий цикл ДВС реализует в работу теплоту больших давлений рабочего тела в малых объемах расширения. Поэтому в ГТД, кроме разрушительных действий высокотемпературных режимов, имеются недостатки, связанные с запуском и прогревом двигателя, большим потреблением топлива при малых оборотах и неполным его сгоранием, имеется склонность к помпажу компрессора и разносу турбины при внезапном сбросе нагрузки, а также создается значительный уровень шумов выхлопных отработавших газов, что ограничивает возможности их широкого применения.

Поиски технических решений по созданию ТД, имеющих выходной вал отбора мощности и воплощающих в себе лучшие качества поршневых и газотурбинных двигателей с устранением присущих этим двигателям недостатков, привели к созданию серии ротационных двигателей: роторно-поршневых и поршневых турбинных (см. заявки ПНР №268245, №268246, №272915, кл. F 02 В, 1989 г., а также патент США 3757515, кл. F 02 В, 1973 г. и международную заявку №84/04354, кл. F 02 В, 1984 г.). Одновременно с конструктивными усовершенствованиями известны способы совершенствования топливного смесеобразования, например, см. Авторское свидетельство СССР №1404676, 4 F 02 М 29/00 от 05.11.86.

Наиболее интересным и рациональным оказался роторно-поршневой двигатель (РПД) Феликса Ванкеля, работающий по термодинамическому циклу карбюраторного ДВС, но имеющий совершенно другое конструктивное оформление. Корпус РПД является аналогом цилиндра обычного поршневого ДВС, он неподвижен и внутренние стенки его, выполненные по специальной кривой эпитрохоиде, имеют двухэпитрохоидальный профиль и охлаждаются жидкостью. В торцевых стенках корпуса, присоединяемых к нему на болтах, установлены подшипники, в которых вращается эксцентриковый рабочий вал со свободно насаженным на нем роторным криволинейным выпуклым треугольным поршнем, торцы которого снабжены уплотняющими пластинами и скользят по эпитройхоиде корпуса-цилиндра, а между корпусом-цилиндром и ротором-поршнем создаются секции, полностью изолированные друг от друга и изменяющиеся при вращении ротора-поршня по объему. За один оборот ротора-поршня происходит четыре изменения объема секций и при этом совершается три оборота эксцентрикого вала, являющегося одновременно валом отбора мощности. У РПД нет клапанного газораспределительного механизма, его заменяют впускные и выпускные отверстия, открываемые и закрываемые в нужные моменты времени гранями вращающегося ротора-поршня. Эти отверстия, работая с большей частотой, чем впускные и выпускные отверстия поршневых ДВС, обеспечивают непрерывность потока подачи топливной смеси и отвода отработавших газов, что положительно сказывается на эффективности протекания процесса впуска и выпуска РПД по сравнению с поршневыми ДВС. Температуры стенок цилиндра поршневого ДВС и стенок корпуса-цилиндра РПД различаются в пользу последнего, что положительно сказывается на характере протекания отдельных процессов рабочего цикла РПД, например, возможности получения более высокой степени сжатия при большей стойкости к детонационному сгоранию топливной смеси, хотя детонация в РПД так же нежелательна, как и в поршневых ДВС. Удельный вес и габариты РПД значительно меньше, чем обычных поршневых ДВС, что является их большим и неоспоримым достоинством. Внешние скоростные характеристики РПД уступают аналогичным характеристикам четырехтактных поршневых ДВС и сравнимы с характеристиками двухтактных поршневых ДВС, особенно при больших оборотах, однако РПД проигрывают поршневым ДВС по топливной экономичности. Существенной проблемой для РПД является уплотнение трущихся сопрягаемых поверхностей, образующих газовые секции, их износостойкость и соответственно низкий ресурс работы РПД. Камера сгорания в РПД имеет удлиненную форму и практически не подлежит дальнейшим конструктивным изменениям из-за ее формообразования при сопряжении корпуса-цилиндра и ротора-поршня.

Обладая рядом существенных преимуществ перед поршневыми ДВС, РПД имеют такую же жесткую функциональную зависимость, но уже не возвратно-поступательного, а вращательного движения ротора-поршня от угловой скорости вращения выходного вала отбора мощности, изменяемой в результате воздействия внешней переменной нагрузки, что неизбежно отражается на внешних скоростных характеристиках РПД, а также токсичности его выхлопных газов. Хотя РПД существуют (с 1957г.) около 50 лет и имеют целый ряд преимуществ в сравнении с поршневыми ДВС и ГТД, очевидно, что они не получат массового распространения среди ДВС из-за их топливной экономичности, а также конструктивного образования рабочих секций (в том числе камеры сгорания) и вызванных при этом ограничениях по совершенствованию РПД с целью приближения действительных термодинамических процессов двигателя к теоретическим термодинамическим процессам обобщенного цикла Карно. Наиболее вероятное их массовое применение в качестве роторно-поршневых компрессоров (РПК) для сжатия воздуха (газов), где эффективность их работы будет значительно выше.

Известны также малораспространенные разновидности ТД, отличающиеся от ДВС, ГТД и РПД, как способами работы, так и устройствами конструкций.

Свободнопоршневая машина или двигатель со свободно движущими поршнями, двухтактный двигатель с прямоточной продувкой, в котором отсутствует кривошипно-ползунный механизм, то есть возвратно-поступательное движение поршня не превращается во вращательное движение коленчатого вала. Прямой, или рабочий ход поршни, движущиеся в противоположных направлениях, совершают под действием газов в цилиндре двигателя, а обратный - под действием сжатого воздуха в компрессорных или буферных полостях. Работа свободнопоршневой машины возможна при симметричности перемещения поршней, обеспечиваемой синхронизирующим механизмом - шатунно-шарнирным или реечно-шестеренным.

Установки со свободнопоршневыми генераторами газов (СПГГ) представляют собой ДВС, спаренный с компрессором; выполняются в виде свободнопоршневой машины. Обычная конструкция СПГГ имеет 2 разбегающихся поршня, каждый из которых жестко связан с поршнем компрессора. Смесь выпускных газов двигателя и сжатого воздуха компрессора служит рабочим телом газовой турбины. Соединение СПГГ и газовой турбины - один из типов КДВС. СПГГ являются разновидностью КДВС, у которых мощность поршневого двигателя используется для привода компрессора, а мощность газовой турбины отдается потребителю. Такое соединение агрегатов комбинированного двигателя возможно при определенном уровне форсировки рабочего процесса, при котором мощность поршневого двигателя равна мощности, потребляемой компрессором. В этом случае двигатель в агрегате с компрессором становится генератором горячего газа, используемого в газовой турбине для приведения в действие движителя или машин-орудий.

Свободнопоршневой двигатель-компрессор (СПДК) также является свободнопоршневой машиной, в которой энергия, получаемая в цилиндре двигателя, непосредственно отдается поршням компрессора, связанным с рабочими поршнями двигателя без промежуточных механизмов. Часть сжатого воздуха расходуется на продувку цилиндра двигателя, а большая часть остального сжатого воздуха поступает к потребителю.

Компрессорный двигатель (КД) - ДВС, как правило, дизель, в котором топливо подается в цилиндры воздухом, сжатым до 6 МПа. Вследствие значительной массы и габаритов, а также сложности регулирования давления воздуха при различной частоте вращения коленчатого вала КД в качестве транспортных (за исключением судовых) не применяются.

Свое дальнейшее развитие КДВС получили в роторных поршневых турбинных двигателях (РПТД), в которых цилиндры располагаются по периферии газовой турбины в аксиальном или радиальном направлении относительно ее выходного вала. В каждом цилиндре РПТД размещается поршень или пара противолежащих поршней, которые совершают возвратно-поступательное управляемое движение, осуществляемое механическими механизмами вращательного действия (кулачковыми и т.п.) или пневматическими механизмами. Известные РПТД имеют большое разнообразие схем связи между различными силовыми частями двигателя и разделяются по этому признаку на двигатели с механической, гидравлической, пневматической (газовой) и комбинированной связью. В двигателе используется двухстороннее действие поршня (с одной стороны поршня происходит впуск и сжатие воздуха или топливной смеси, а с другой стороны поршня осуществляется воспламенение топливной смеси и расширение продуктов сгорания). Превращаемая таким образом тепловая энергия через энергию деформации газовой смеси в процессе осуществления такта рабочего хода и выпуска частично переходит в кинетическую энергию газового потока и преобразуется в кинетическую энергию вращения газовой турбины (выходного вала отбора мощности), а частично затрачивается в процессе формирования такта впуска и сжатия на энергию деформации вновь создаваемой топливной смеси или воздуха. Газораспределение в РПТД осуществляется распределительными клапанами возвратно-поступательного или вращательного действия. Поршни в цилиндрах РПТД возвращаются в свое исходное положение при механическом приводном механизме - самим механизмом, а при пневматическом приводном механизме - пружиной (за счет энергии деформации предварительно сжатой пружины на такте рабочего хода). Следовательно, одни РПТД с механическими приводными механизмами работают с постоянной (жесткой) функциональной зависимостью от угла поворота выходного вала отбора мощности, а другие РПТД с пневматическими приводными механизмами работают с переменной (более гибкой) функциональной зависимостью от угла поворота выходного вала отбора мощности, а это значит, что они менее зависимы от воздействия приложенной к нему внешней переменной нагрузки. Преобразование кинетической энергии вращения между газовой турбиной и выходным валом отбора мощности в любом случае может осуществляться напрямую или через различные усиливающие или ослабляющие механизмы, а также их комбинации.

РПТД, не связанный жесткой функциональной механической зависимостью взаимного движения поршней в цилиндрах от угла поворота выходного вала отбора мощности, представлен в патенте США 3757515, кл. F 02 В, 1973 г. В двигателе решены проблемы взаимосвязанного механического движения поршней, так как скорости их движения ограничивались порогом критического уровня поршневой системы и ее компонентов. В этом поршневом турбинном двигателе изменен способ работы, что позволило отказаться от взаимного механического движения поршней. Выхлопные газы в одной камере сгорания расширяются и, сжимая установленную за поршнем пружину, поступают на газовую турбину и одновременно вводят топливо и воздух в другую камеру сгорания. Таким образом, цикл двигателя периодически повторяется от одной камеры к другой камере, которые установлены по периферии турбины. В этом двигателе, в отличие от поршневых ДВС, частота перемещения поршней осуществляется поршневым пневматическим механизмом и жестко не зависит от угловой скорости вращения газовой турбины и выходного вала отбора мощности. Внешняя нагрузка в процессе расширения выхлопных газов мало влияет на топливное смесеобразование в процессе сжатия, что сказывается на устойчивой работе двигателя и способствует лучшей приспособляемости двигателя к изменению угловой скорости вращения газовой турбины и повышению его мощности. В газораспределительном механизме предусмотрена система автоматического открытия и закрытия распределительных клапанов, соответствующих камер сгорания, синхронизирующих и самонастраивающих работу двигателя.

Однако двигатель, представленный в патенте США 3757515, кл. F 02 В, 1973 г., имеет ряд существенных недостатков, присущих для поршневых ДВС. Это прежде всего возвратно-поступательное движение поршня в цилиндре и клапанов газораспределительного механизма, охлаждение цилиндра в районе камеры сгорания охлаждающей жидкостью (непроизводительные тепловые потери), наличие пружины сжатия, работающей с большой цикличностью в зоне высокотемпературного режима. Отказ в работе любого элемента в одной поршневой группе (пружины сжатия, свечи зажигания, распределительные клапана, поршни и поршневые кольца и т.п.) приводит в конечном итоге к отказу всего двигателя, так как последовательность цикла его работы нарушается. Отказ в работе одного цилиндра автоматически вызывает несрабатывание в последующем цилиндре.

Авторское свидетельство СССР №1404676, 4 F 02 М 29/00 от 05.11.86 "Способ гомогенизации горючей смеси в двигателе внутреннего сгорания и устройство для его осуществления". Предложен способ гомогенизации горючей смеси в двигателе внутреннего сгорания, заключающийся в том, что смешивают топливо с воздухом, образовавшуюся горючую смесь направляют на испарительные теплообменные поверхности, нагреваемые потоком жидкого теплоносителя, пропускаемого через полости теплообменных поверхностей, подключенных к системе охлаждения, испаряют топливо и направляют горючую смесь в цилиндры двигателя, отличающийся тем, что с целью повышения интенсификации процесса смесеобразования и степени гомогенности горючей смеси, в потоке теплоносителя генерируют искровые электрические разряды с образованием ударных волн, последние преобразуют в плоские и направляют их на теплообменные поверхности в виде пучков, причем горючую смесь топлива с воздухом направляют с помощью контакта ее со всей испарительной поверхностью, а испарение топлива осуществляют в режиме ударной вибрации как на испарительных поверхностях, так и в объеме потока горючей смеси... (далее следуют четыре разновидности реализации способа).

Данный усовершенствованный способ внешнего смесеобразования способствует увеличению скорости сгорания топливной смеси, следовательно, в конечном итоге увеличивает термический и другие к.п.д. ТД, однако, даже при совместной ультразвуковой обработке топлива и его полном сгорании при качественной подготовке топливных компонентов не позволяет достигнуть более высокой скорости сгорания из-за низкого уровня молекулярной активации реагирующих между собой молекул. Более возбужденное молекулярное состояние реагирующих между собой молекул топливных компонентов можно получить только при усовершенствованном способе внутреннего смесеобразования, а также соответствующей (электротермической обработке) подготовке топливных компонентов, что при полном сгорании топлива позволит значительно увеличить скорость сгорания топливной смеси и приблизить ее к детонационной (взрывной) скорости сгорания. Это неизбежно приведет к пересмотру конструкции устройств, способных при высокотемпературных режимах и больших скоростях сгорания преобразовывать тепловую энергию в механическую работу.

Обзор уровня техники энергетических машин по преобразованию тепловой энергии в механическую работу сводился к рассмотрению объемных (поршневых и роторно-поршневых) и лопаточных (роторно-турбинных) ТД. Поршневые ТД объемных устройств с множеством разнообразных силовых механизмов (рычажные, зубчатые и кулачковые, в том числе кривошипно-ползунные, кулисно-рычажные, рычажно-кулачковые, рычажно-зубчатые, рычажно-храповые и т.п.) преобразуют энергию деформации рабочего тела в механическую работу с помощью поршня, перемещающегося в цилиндре. При этом объем периодически меняется вместе с другими термодинамическими параметрами по способам осуществления рабочего цикла ДВС (2- или 4-тактная раздельная последовательность воплощения термодинамических процессов с отличиями процессов подвода теплоты). У РПД между ротором и статором объем образуемых камер тоже периодически меняется вместе с другими термодинамическими параметрами. Они по принципу действия, так же, как и поршневые, являются машинами объемного типа, однако по равномерности вращения главного вала приближаются к лопаточным машинам вследствие отсутствия кривошипно-ползунного механизма и наличия нескольких камер сгорания по окружности ротора. Роторно-турбинные ТД являются машинами лопаточного устройства и преобразуют кинетическую энергию движущегося рабочего тела в кинетическую энергию вращения ротора по способам осуществления рабочего цикла ГТД (одновременная последовательность воплощения термодинамических процессов с отличиями процессов подвода теплоты), при этом передача мощности происходит через изменение момента импульса при проходе рабочего тела сквозь турбинное колесо. Благодаря хорошей экономичности, компактности, надежности и возможности осуществить большую единичную мощность турбина практически вытеснила поршневые паровые машины из современной энергетики. Обзор существующих ТД объемных или лопаточных устройств, сводимый к предпочтительному преобразованию энергии рабочего тела в механическую работу на выходном валу отбора мощности, характеризуется к.п.д. ТД с выявлением достоинств и недостатков, присущих ТД. Необходимость создания ТД, воплощающего тенденции дальнейшего совершенствования двигателестроения, напрашивается из сравнительного обобщающего анализа существующих ТД, которые были рассмотрены в изложенном обзоре аналогов и прототипов (ДВС, РПД, ГТД, в том числе КДВС, СПГГ и СПДК, РПД и РПТД).

Поставленные цели и задачи, решаемые данным изобретением, заключаются в повышении к.п.д. нового ТД на основе многофакторного теоретического анализа, в частности энергетического и эксергетического балансов ТД, при изменении способов работы и устройств конструкции ТД в результате пересмотра работы всех функциональных систем ТД, включая топливное смесеобразование с преобразованием атомно-молекулярной энергии топливной смеси в механическую работу.

В любой термодинамической системе, в том числе ДВС или иной другой тепловой машине, совокупность макроскопических тел, взаимодействующих между собой и с другими телами, происходит (согласно закону сохранения материи) в виде обмена энергией и веществом. Практически изменение внутренней энергии ТД осуществляется двумя принципиально различными способами: теплообменом и совершением работы. Так, преобразование химической (молекулярной или атомной) энергии топливной смеси при ее сгорании происходит в результате макроскопического упорядоченного движения микрочастиц продуктов сгорания, с последующим превращением их импульсов сил в механическую работу. В итоге их обмена, в виде хаотического ненаправленного движения микрочастиц (теплообмен между веществами), происходящие процессы осуществляются как внутри рассматриваемой термодинамической системы (внутренняя среда), так и с другими телами (внешняя среда). Совокупность кинетической энергии теплового поступательного и вращательного движения молекул, кинетическая и потенциальная энергии колебаний атомов в молекулах, потенциальная энергия, обусловленная межмолекулярными взаимодействиями, энергия электронных оболочек атомов и ионов составляет внутреннюю энергию термодинамической системы, в которой перенос энергии теплового движения происходит при разности температур частей материи в результате их соприкосновения или беспорядочных, спонтанных электромагнитных колебаний. Внутренняя энергия зависит от термодинамического состояния системы, она является однозначной функцией термодинамического состояния системы, и значение внутренней энергии в любом состоянии не зависит от того, с помощью какого процесса система пришла в данное состояние. А так как внутренняя энергия термодинамической системы состоит из суммы свободной и связанной энергий, то необходимым и достаточным условием равновесия термодинамической системы будет условие минимума свободной энергии. Свободная энергия, энтальпия и внутренняя энергия являются термодинамическими потенциалами, и при равновесных (неравновесных) термодинамических процессах, в которых остаются постоянными некоторые из параметров системы (при изотермических, изобарных, адиабатных, политропных процессах), убывание термодинамических потенциалов равно (больше) совершаемой системой работе. Математически любое возможное элементарное изменение внутренней энергии является полным (точным) дифференциалом (точно таким же свойством обладает и энтропия). Термодинамическая система любого реального ТД, открытая, обменивающаяся энергией и веществом с другими системами, поэтому параметры состояния термодинамической системы, находящейся в неравновесном механическом и термическом состоянии, взаимосвязаны между собой и постоянно изменяются в процессе ее взаимодействия с внешней средой. Внутренняя энергия, давление и объем определяются состоянием термодинамической системы ТД в функциональной зависимости от температуры в виде энтальпии, при этом энтропия рабочего тела изменяется от количества переданной (подведенной или отведенной) теплоты. В самом общем случае, когда термодинамическая система, кроме работы расширения, выполняет еще какую-либо работу, например работу намагничивания, теплообмена, излучения и другие, то сообщенное системе количество теплоты определяется изменением энтальпии (изменением "теплосодержания"), которая подобно внутренней энергии является функцией состояния системы. При этом происходящие термодинамические процессы, определяемые функциональными зависимостями давления от объема и температуры от энтропии, соответственно характеризуют совершаемую работу и теплообмен с внешней средой (а энтропия рассматривается как мера тепловой неработоспособности рабочего тела), способны совершить работу, обеспечивающую равенство моментов на выходном валу двигателя. Теплоемкость рабочего тела зависит от характера термодинамического процесса, при котором подводится или отводится теплота, она не зависит ни от объема, ни от давления, а однозначно является функцией температуры, определяя при этом потенциальную возможность передачи теплоты. Температура равновесного состояния системы пропорциональна кинетической энергии микрочастиц рабочего тела (газ, воздух, водяной пар и т.п.), она является очевидным признаком возможности передачи энергии при теплообмене в виде теплоты, так как температура предопределяет термическое равновесие термодинамической системы. Давление рабочего тела определяется отношением суммы нормальных к поверхности составляющих сил, образующихся вследствие ударов о поверхность хаотически движущихся микрочастиц рабочего тела, к площади поверхности. Давление предопределяет потенциальную возможность совершения работы. Объем рабочего тела в термодинамическом процессе неразрывно связан с параметрами его давления, которое может оставаться постоянным или функционально зависеть от объема, так как объем предопределяет механическое равновесие термодинамической системы. При неравновесном состоянии термодинамической системы в течение некоторого времени возможно совершение механической работы за счет уменьшения внутренней энергии (ее составляющей части свободной энергии) термодинамической системы ТД, однако при равновесном ее состоянии совершение механической работы невозможно, несмотря на то, что рабочие тела обладают определенным потенциальным запасом внутренней энергии. Подведенное к термодинамической системе ТД некоторое количество теплоты приводит в общем случае к изменению внутренней энергии системы и совершению внешней положительной работы, возможной только при увеличении ее объема. Изменение внутренней энергии рабочего тела определяется только разностью ее конечного и начального состояний, тогда как внешняя работа зависит от характера термодинамического процесса, что приводит к изменению кинетической энергии и энергии деформации (потенциальной энергии) рабочего тела. Любые естественные процессы всегда направлены в сторону достижения системой равновесного состояния (механического, термического и т.п.). В любом разомкнутом термодинамическом процессе при увеличении объема совершается положительная работа, но процесс расширения не может продолжаться бесконечно, и, следовательно, возможность циклического преобразования выделяемой при сгорании топлива теплоты в механическую работу ограничена. Каждый элементарный процесс, входящий в термодинамический цикл, осуществляется при подводе или отводе теплоты, сопровождается совершением положительной или отрицательной работы, увеличением или уменьшением внутренней энергии рабочего тела, но всегда при выполнении условия сохранения энергии, которая не возникает и не исчезает из ничего, а переходит из одной формы материи в другую. Следовательно, условия работы любого ТД сводятся к необходимости горячего (подводящего) и холодного (отводящего) источников теплоты, циклической работе двигателя и передаче части количества теплоты, полученной от горячего источника, холодному источнику, в том числе и без превращения ее в механическую работу, что объясняется принципиально неустранимыми тепловыми потерями (взаимосвязанные процессы кинетики экзотермических и эндотермических реакций горения и тепло, уносимое с выхлопными газами), а также принципиально устранимыми тепловыми потерями (плохое смесеобразование, физическая неполнота сгорания топливной смеси, теплообмен с элементами конструкции ТД, процессы газообмена, тепловые потери, соответствующие механическим потерям в результате трения сопрягаемых деталей узлов и механизмов ТД и т.п.). Результирующая работа термодинамического цикла определяется разностью работ расширения и сжатия. Экономичность работы ТД тем выше, чем больше работа цикла при заданном подводе теплоты, что определяется термическим к.п.д., который характеризует отношение полезно использованной в цикле теплоты (или полученной работы) ко всему количеству теплоты, затраченному на цикл подвода теплоты. В качестве холодного (отводящего) источника теплоты обычно используется температура окружающего воздуха (внешняя среда). Для получения горячего (подводящего) источника теплоты внутри ТД производят сжигание топлива, поэтому очень важно создать необходимые условия для качественного воспламенения и горения топлива, чтобы в отведенном временном интервале при минимальном топливном потреблении обеспечить его полное сгорание с максимальным тепловыделением (подводом теплоты). В качестве топлива применяются горючие вещества, которые экономически целесообразно использовать для получения значительного количества теплоты, выделившейся в результате термохимических реакций окисления топливной смеси с образованием раскаленных продуктов полного сгорания (дымовых газов). В основном это топлива органического происхождения жидкого или газообразного состояния (природные или искусственные), при использовании которых теплота выделяется в результате происходящих термохимических реакций соединения горючих элементов топлива (углерода, водорода, серы, кислорода и азота, находящихся в виде разнообразных сложных химических соединений, составляющих горючую массу топлива) с окислителем (обычно кислород атмосферного воздуха). Углеводороды, как продукты нефтеперегонки, входящие в состав топлив для ДВС, подразделяются на четыре основные группы, имеющие свои характерные особенности: алканы (парафиновый ряд), алкены (олефиновый ряд), цикланы (нафтеновый ряд) и ароматики. В основном моторные топлива состоят из атомов углерода, связанных между собой атомами водорода, причем эти соединения весьма многообразны как по числу атомов в молекуле, так и по структуре молекулярных соединений, что неизбежно отражается на физико-химических свойствах множества компонентов моторных топлив (агрегатное состояние, плотность, вязкость, детонационная стойкость и многие другие характеристики). Углерод и водород, как основные топливные компоненты, представляют самую ценную энергетическую часть топлива, так как 1 кг углерода при полном сгорании с превращением в углекислый газ выделяет 33,65 МДж, а 1 кг водорода выделяет 141,5 МДж с превращением в воду. В топливе водород частично находится в связанном виде, составляя внутреннюю влагу топлива, что понижает его тепловую ценность. Водород играет большую роль в образовании летучих веществ, выделяющихся при нагревании топлива без доступа воздуха. При нагревании топлива без доступа воздуха ослабляются межмолекулярные связи между отдельными атомами и звеньями атомов. Наименее прочные связи свойственны более сложным органическим молекулам. Сложные молекулы распадаются на более простые звенья, образуя новые продукты сгорания с большей температурой воспламенения. Последними распадаются самые простые углеводороды - метан, этилен и другие. Наиболее прочные молекулы метана разрушаются при температуре свыше 600°С, распадаясь на водород и углерод, кристаллическая решетка которого позволяет газам (кислороду и другим) проникать между слоями и осуществлять объемное химическое реагирование. Поэтому водород при термической обработке топлива в составе летучих веществ может находиться в чистом виде, в виде углеводородных и других химических соединений. Кислород и азот являются внутренним балластом топлива, снижающим содержание горючих элементов: кислород связывает часть водорода в топливе, вследствие чего топливо частично обесценивается. Влага топлива, так же, как и зола - балластная составляющая часть рабочей массы топлива, снижает его энергетическую ценность. 1 кг серы, содержащейся в топливе в виде органических соединений и сернистых солей, при полном сгорании выделяет до 9 МДж, однако присутствие серы резко снижает качество топлива из-за образующихся при сгорании топлива сернистых газов, отрицательно влияющих на качество металла и других материалов, соприкасающихся с газами. Важнейшей характеристикой топлива является его теплота сгорания (количество теплоты, выделившееся при полном сгорании топлива). Она может быть высшей (идеальной) и низшей (реальной), которая меньше высшей на величину скрытой теплоты парообразования влаги, как содержащейся в топливе, так и образовавшейся при его сжигании. В общих чертах реакции горения связаны с изменением электронных оболочек атомов и не касаются их ядер, так как при химических реакциях ядра реагирующих элементов остаются нетронутыми и целиком переходят в молекулы новых, более стойких химических соединений. К образованию новых молекул приводят лишь столкновения активных молекул, обладающих в тот момент времени дополнительной энергией (энергией активации), достаточной для ослабления и разрушения внутримолекулярных связей, существовавших до их столкновения. Без разрушения этих связей не может быть осуществлена перегруппировка атомов сталкивающихся молекул. Осуществление прямой экзотермической реакции становится возможным после преодоления энергетического барьера от начального энергетического (усредненного) уровня до наибольшего уровня. Начавшаяся реакция затем самопроизвольно перейдет к более пониженному уровню с выделением соответствующего количества теплоты. Протекание обратной эндотермической реакции происходит с поглощением соответствующего количества теплоты, но для этого необходимо преодолеть более высокий энергетический барьер от пониженного до наибольшего энергетических уровней, причем с большей энергией активации сталкивающихся молекул. Компоненты химической реакции горения связаны между собой определенными стехиометрическими зависимостями, характеризующими суммарные количественные соотношения исходных и конечных продуктов сгорания топлива при теоретическом потреблении кислорода. Они не отражают последовательности сгорания топлива, так как в подавляющем большинстве химических реакций превращение начальных веществ в конечные происходит не непосредственно, а с образованием ряда промежуточных продуктов. В развитии цепной реакции ведущими являются активные частицы, легко вступающие в реакции с начальными или промежуточными веществами. Эти активные частицы представляют собой молекулы углеводородов после отщепления от них одного или нескольких атомов водорода или нескольких атомов с незамещенными валентностями, причем существование их мимолетно. Для начала химических реакций необходим возбудитель, каковым являются активные частицы, образующиеся в зоне действия электрического разряда (в карбюраторном ДВС) или наиболее нагретой части впрыснутого топлива (дизельные ДВС). Согласно теории цепных реакций, разработанной академиком Семеновым, горение представляет собой цепную реакцию с разветвленными цепями, в ходе которой каждая активная молекула быстро порождает ряд новых активных центров, ускоряющих протекание реакций. Так, при горении водорода образуются нестойкие промежуточные вещества - атомарный водород и кислород, а также гидроксильный радикал. Реакции между ними идут гораздо быстрее обычных молекулярных реакций в силу меньшей энергии активации. Горение окиси углерода протекает так же, как разветвленная цепная реакция, причем имеющийся в пламени окиси углерода атомарный кислород и водород, а также гидроксил, являются возбудителями молекулярных цепей. Горение углеводородистых соединений, в которых перечисленные газы являются основными составляющими газообразного топлива, также носит в целом цепной характер. Несмотря на быстрое развитие цепной реакции, непрерывного увеличения скорости горения может и не наблюдаться, так как одновременно с развитием и разветвлением реакционных цепей происходят и обратные явления, связанные с обрывом цепных реакций вследствие попадания активных частиц на стенки камеры сгорания или соударения с молекулами инертных газов. Поэтому характер процесса горения зависит от качественного и количественного соотношения возникающих и обрывающихся цепных реакций. Горение, как химический процесс соединения топлива с окислителем, сопровождающийся интенсивным тепловыделением с резким повышением температуры более стойких продуктов сгорания, во многом зависит от смесеобразования, воспламенения, распространения пламени, диффузии и начальной температуры, начального давления, концентрации, теплоемкости, теплообмена и многих других факторов (процессов и параметров), протекающих в условиях тесной взаимосвязи. Условия сгорания топлива в разных теплотехнических устройствах и подготовка их к сжиганию различны, как различны и сами топлива. В камерах сгорания ДВС и ГТД горение ведут с наибольшей полнотой и получают продукты более полного сгорания. В газогенераторах осуществляют газификационные процессы, в которых в качестве окислителей используют кислород, воздух, водяной пар и углекислый газ, в результате получают горючие газообразные продукты газификации, с общими по своей природе реакциями горения, что позволяет осуществлять двухстадийное сжигание топлива, например, в том же топочном устройстве или камере сгорания ДВС. При нагреве топлива без доступа воздуха выход летучих веществ неравномерен по времени и зависит для каждого вида конкретного топлива от температуры, однако чем больше качественный и количественный выход летучих веществ, тем ниже температура воспламенения, тем легче осуществить зажигание топлива с большей при прочих равных условиях величиной прозрачной или светящейся зоны газового объема, в которой протекает реакция горения, то есть с большим объемом пламени. Процесс воспламенения топлива всегда предшествует горению. Реакции окисления топливной смеси могут происходить и при невысоких температурах и атмосферном давлении, при этом выделяемое при реакции тепло будет теряться в окружающей среде и топливная смесь будет находиться в состоянии теплового равновесия. С увеличением температуры топливной смеси и стенок сосуда, в котором она находится, например, цилиндр или камера сгорания, тепловыделение от реакции окисления возрастет и наступит момент, когда тепловыделение от реакции окисления превзойдет отвод тепла от цилиндра или камеры сгорания, температура смеси резко (скачкообразно) возрастет, произойдет саморазгон реакции и смесь практически мгновенно сгорит. Если смешивать отдельно подогретые струи (потоки) горючего газа и воздуха, то при некоторой температуре произойдет воспламенение, а затем и горение топливной смеси. Процесс горения топливной смеси может начаться путем самовоспламенения или принудительного воспламенения, например, от электрического искрового разряда или небольшого факела. В этом случае произойдет вынужденное зажигание топливной смеси, в результате чего цепными реакциями горения будет охвачен весь объем благодаря распространению пламени, но уже не мгновенно, а с некоторой объемной скоростью горения. Следовательно, при воспламенении топливная смесь нуждается в дополнительном подводе тепла: чем быстрее повышается температура топливной смеси, тем интенсивнее протекает воспламенение. Очевидно, факторами, затягивающими воспламенение, являются: большая влажность топлива; повышенная температура воспламенения топлива; небольшая тепловоспринимающая поверхность топлива (плохое смесеобразование); низкая начальная температура топлива и подача в камеру сгорания не подогретого предварительно воздуха. Температура воспламенения топливной смеси (минимальная температура ее воспламенения) не является постоянной физико-химической величиной, тогда как пределы воспламенения и пределы взрываемости топливной смеси существуют одни и те же. Существует нижний и верхний пределы концентраций горючих газов в смеси с воздухом или с кислородом. Эти пределы для различных топлив не являются постоянными, а зависят от температуры, давления и степени завихрения топливной смеси, обеспечивающей контакт топлива с окислителем. При повышении температуры топливной смеси пределы воспламеняемости несколько расширяются, а при увеличении давления - сближаются. Остаточные газы в топливной смеси сужают предел воспламеняемости. Вне пределов концентрации топливные смеси не воспламеняются, однако, если содержание газа в смеси превышает верхний предел концентрации и газ не горит, то при истечении в атмосферу он способен гореть. Газообразными продуктами, образующимися в результате горения топливной смеси, являются продукты полного сгорания, а также продукты газификации и разложения. Поэтому для дожигания слишком обогащенных топливных смесей, а также продуктов перегонки, применяют острое дутье, под которым подразумевается дополнительная подача воздуха (в том числе и повторная, при значительном количестве продуктов газификации) в виде ряда струй, пересекающих с большой скоростью поток газов. Повышение температуры воздуха, идущего на сгорание, позволяет поднять калориметрическую, а следовательно, и действительную температуру сгорания топлива. Горение может быть гомогенным (более эффективное), при котором тепло и массообмен происходит между веществами, находящимися в одинаковом агрегатном состоянии (обычно газообразном, когда горение протекает значительно быстро и с большой выделяемой теплотой сгорания), и гетерогенным (менее эффективное), при котором тепло- и массообмен происходит между веществами, находящимися в разных агрегатных состояниях (больше свойственно жидкому и твердому топливам, когда топливо претерпевает предварительную тепловую подготовку, в процессе которой происходит прогрев частиц, испарение влаги и выделение летучих веществ). Горение жидкого топлива в существующих конструктивных разновидностях ДВС происходит в основном в парогазовой фазе, так как температура его кипения значительно ниже температуры его воспламенения. В любых теплотехнических устройствах, в том числе и в ДВС, необходимо проводить процесс горения топливной смеси с наибольшей скоростью горения и распространения пламени, с развитием высоких температур и выделением большого количества теплоты, что обуславливается кинетическими (физико-химическими) факторами, аэродинамическими факторами и физическими факторами осуществления процесса горения. Кинетика химических реакций горения в основном зависит от концентрации реагирующих веществ топливной смеси, давления и температуры, что объясняется общим числом межмолекулярных столкновений реагирующих веществ при осуществлении процесса горения с соответствующим выделением или поглощением теплоты при цепном характере протекания реакции. Увеличение концентрации реагирующих веществ приводит к возрастанию общего числа межмолекулярных столкновений и увеличению скорости протекания реакции между реагирующими веществами, в том числе и с образующимися при цепной реакции промежуточными продуктами горения. Скорость реакции согласно закону действующих масс пропорциональна произведению концентраций реагирующих веществ. По мере течения реакции горения концентрация реагирующих веществ уменьшается и скорость реакции снижается, однако обратимые реакции не могут протекать до полного исчезновения исходных веществ при неизбежном наличии обратных реакций, сопровождающихся образованием исходных веществ из конечных и промежуточных продуктов, например, реакция углекислоты с водородом и окиси углерода с водяным паром. В подобных ситуациях при возникновении возможных обратных реакций наступает химическое подвижное (динамическое) равновесие, определяемое константой равновесия при вычислении равновесного состава газов и характеризуемое равенством скоростей прямой и обратной реакций. Скорость горения в ДВС имеет наибольшее значение с коэффициентом избытка воздуха в пределах 0,8...0,9 при несколько худшей экономичности топлива. С обогащением или обеднением топливной смеси скорость горения уменьшается, что объясняется главным образом снижением температуры: в богатой смеси, из-за физической неполноты сгорания при плохой топливной экономичности; в бедной смеси, из-за дополнительных тепловых потерь на нагрев избыточного воздуха при наилучшей топливной экономичности. Повышение начального давления вызывает небольшое увеличение скорости горения топливной смеси. При значительном обогащении топливной смеси наблюдается обратная зависимость, когда с повышением давления скорость заметно уменьшается. Зависимость скорости горения топливной смеси от степени сжатия объясняется влиянием начальной температуры, начального давления и наличием остаточных газов. Увеличение степени сжатия в ДВС приводит к повышению температуры и давления в конце такта сжатия, а также уменьшает относительное содержание остаточных газов в топливной смеси, что увеличивает скорость горения. Влияние давления на скорость реакций горения, протекающих при двух разных давлениях с постоянной температурой, зависит от порядка реакции, под которым понимают число молекул, вступающих в реакцию. Скорость реакции горения прямо пропорциональна давлению в степени порядка реакции. Скорость химической реакции окисления в сильнейшей степени зависит от температуры. Влияние температуры на скорость реакции значительно сильнее влияния концентрации реагирующих веществ (скорость реакции увеличивается и достигает максимума после выгорания 80...90% горючих веществ), так как увеличение начальной температуры топливной смеси и, тем более, ее последующее повышение, сопровождается увеличением скорости сгорания и вызвано возрастанием скорости протекания химической реакции из-за повышения активности молекул при росте температуры вследствие увеличения их кинетической энергии и возрастания общего числа межмолекулярных столкновений реагирующих веществ. Закон Аррениуса определяет константу скорости реакции, в зависимости от температуры, с поправкой на энергию активации реагирующих молекул. Значение энергии активации вносит поправку на эффективность межмолекулярных соударений, так как если энергия молекул будет меньше необходимой энергии их активации, то реагирующие молекулы будут нереакционноспособны. Если энергии активации недостаточно, то обычному воспламенению может предшествовать образование холодного пламени (прозрачного или со слабым свечением) при очень небольшом повышении температуры (примерно 100°С). Причем не каждое соударение молекул приводит к началу реакции, например, из ста тысяч столкновений молекул кислорода и водорода при температуре 27°С только одно приводит к реакции, а при повышении температуры до 327°С - уже тысяча. Увеличение температуры в 2 раза с 500°С до 1000°С при энергии активации 168 МДж/кмоль приводит к возрастанию скорости в 500 000 000 раз. Величина энергии активации реакций горения газовых смесей находится в пределах 85...170 МДж/кмоль. Это энергия, которой должны обладать молекулы в момент их столкновения, чтобы быть способными к химическому взаимодействию. Разность энергий активации прямой и обратной реакции составляет тепловой эффект химической реакции. Такие реакции характеризуются сильной экзотермичностью, обуславливающей рост температуры. Если же в реакциях участвуют свободные атомы, то в силу того, что не требуется затрачивать энергию на разрушение молекулярных связей, энергия активации будет невелика, например для реакции водорода с кислородом величина энергии активации 25,2 МДж/кмоль. Реакция горения газообразного топлива протекает практически мгновенно, что объясняется не только ее цепным характером и сильным температурным воздействием, но и обеспечением в камере сгорания ДВС хорошего контакта топлива с окислителем при их смесеобразовании, что является непременным условием интенсивного и полного сгорания топлива. В действительности скорость горения газов в большей мере определяется не скоростью химического реагирования, а лимитируется качеством топливного смесеобразования горючей смеси, обеспечивающим наиболее полное и интенсивное ее сгорание. Увеличение угловой скорости коленвала ДВС способствует повышению скорости сгорания топливной смеси вследствие более интенсивного ее завихрения, при этом скорость распространения фронта пламени может быть в 8...12 раз больше, чем без завихрения, так как обеспечивается интенсивное перемешивание и контакт топлива с воздухом. Однако в замкнутых объемах, заполненных топливной смесью и подвергнутых перед воспламенением воздействию высоких температур и давлений, может образоваться ударная волна, возникающая в результате спонтанных резонансных явлений химической реакции горения, представляющая собой очень быстро движущийся слой газа, вызывающая температурный скачок, самовоспламеняющий топливную смесь, и ее детонацию. Причиной детонации является образование активных перекисей, представляющих собой очень нестойкие разнообразные соединения первичных продуктов окисления углеводородных молекул, образующихся в результате взаимодействия активных молекул кислорода и топлива. Скорость сгорания топливной смеси при детонации достигает скорости детонационной волны и находится в пределах 1500...2000 м/сек. Горение топливной смеси сопровождается интенсивным тепловыделением и имеет взрывной характер, что приводит к нарушению нормального (теплового и механического) режима работы ДВС и его поломкам. Скорость равномерного распространения пламени обычно достигает 30...50 м/сек и не является точной характеристикой горючести газа, так как зависит от качественного и количественного состава топливной смеси, температуры ее предварительного подогрева и забалластированности инертными составляющими. Нормальная скорость распространения пламени представляет собой скорость движения пламени, нормальную к фронту горения, определяемую кинетикой реакции горения и теплопроводностью топливной смеси. При стационарном, стабилизированном горении фронт пламени неподвижен и топливная смесь поступает со скоростью движения фронта пламени, но изменение хотя бы одной из скоростей может вызвать отрыв или проскок пламени при раздельной подаче топлива и окислителя. Процесс горения имеет две области: кинетическую, в которой скорость горения топлива определяется скоростью химической реакции однородной топливной смеси (наиболее сильно ощущается при низких концентрациях, температурах и давлениях топливной смеси), и диффузионную, в которой (при высоких концентрациях и температурах) регулятором скорости выгорания является скорость смесеобразования отдельно вводимого топлива и окислителя. Примером кинетической области горения является горение однородной газовоздушной смеси. Диффузионно горит газообразное топливо, вводимое в реакционную камеру отдельно от окислителя. Скорость горения топлива зависит от тонкости его распыления, чему способствует понижение вязкости топлива, достигаемое его предварительным подогревом, а также от интенсивности испарения горючих веществ, увеличивающейся с количеством подводимой теплоты и от скорости смесеобразования (возрастанием поверхности контакта топлива с окислителем при смесеобразовании), несмотря на то, что процесс смесеобразования практически не зависит от температуры. При турбулентном движении газовоздушного потока горение топливной смеси в основном является диффузионным, тогда как кинетическое горение очень неустойчиво. Устойчивый непрерывный процесс горения требует стабилизации фронта воспламенения готовой (кинетическое горение) или образующейся (диффузионное горение) топливной смеси. Для этого с помощью местного торможения создаются зоны со скоростью потока меньше скорости распространения пламени; осуществляется непрерывное воспламенение топливной смеси от постороннего источника; на пути потока устанавливаются плохо обтекаемые тела, обеспечивающие обратную циркуляцию продуктов сгорания, поджигающих смесь. Форма камеры сгорания влияет на распространение пламени и распределение тепловых потоков в температурных полях термодинамической системы любого ТД, так как наименьшее соотношение поверхности камеры сгорания к ее объему сокращает тепловые потери и позволяет осуществить наиболее полное сгорание топливной смеси при более интенсивном тепловыделении.

Максимальное тепловыделение при обеспечении качественного сгорания топливной смеси со снижением количественного потребления топлива и токсичности выхлопных газов в существующих разновидностях ТД не доведено до предела, так же, как и преобразование выделяемой теплоты в механическую работу. В существующих конструктивных разновидностях всех поршневых ДВС, КДВС, РПД, СПГГ и РПТД при известных способах осуществления рабочего цикла ДВС практически нельзя получить качественного смесеобразования, следовательно, нельзя достичь теоретически максимально возможной теплоты сгорания, что объясняется малым цикличным временем подготовки смесеобразования (до 1/100...1/300 сек), обратимыми и необратимыми затратами выделившейся теплоты соответственно на испарение топлива и ее непроизводительными потерями в окружающую среду через систему охлаждения, в том числе и с существующими устройствами и способами регенерации тепловой энергии, что неизбежно сказывается на их технико-экономических показателях. В тепловом балансе различных ДВС распределение теплоты соотносится следующим образом: преобразуется в эффективную работу 0,25...0,45; отводится в охлаждающую среду 0,12...0,35; уносится с отработавшими газами 0,25...0,45; не выделяется из-за физической неполноты сгорания 0,01...0,05; не учитывается в результате других потерь 0,02...0,10. Что касается режимов работы ДВС в процессе их эксплуатации, то одни ДВС могут иметь режимы работы в пределах всего диапазона возможных режимов (транспортные условия работы), другие ДВС работают в узком диапазоне скоростных режимов при всех возможных нагрузках (стационарные условия работы) или имеют режимы работы, обусловленные винтовой характеристикой потребителя (судовые условия работы). Все ДВС работают, как правило, в условиях частых нарушений установившегося режима работы. Наиболее типичными возмущениями являются изменение внешней нагрузки и изменение заданного скоростного режима. Равновесные условия работы ДВС, наблюдаемые при равенстве крутящего момента двигателя и момента сопротивления нагрузки, характеризуют устойчивый, установившийся режим его работы без воздействия на органы управления (положительное самовыравнивание). Устойчивость режимов работы ДВС зависит не только от дисбаланса крутящих моментов двигателя и потребителя (нагрузки) при данном отклонении частоты вращения вала отбора мощности от установившейся, но и от теплового дисбаланса при изменении нагрузки, следовательно, механический и тепловой баланс двигателя взаимосвязаны между собой, характеризуют равновесные условия работы двигателя, определяемые равенством крутящих моментов. В поршневых ДВС (РПД) топливо и необходимый для его сгорания воздух вводятся в ограниченный объем цилиндра (секции) двигателя. Образующиеся при сгорании высокотемпературные газы оказывают давление на поршень (ротор) и перемещают (вращают) его импульсом сил рабочего тела. В связи с возвратно-поступательным движением поршня (вращательным движением ротора) сгорание топлива происходит периодически (циклично) определенными порциями, причем сгоранию каждой порции предшествует ряд подготовительных процессов. КДВС включает поршневую часть, несколько компрессоров и газовых турбин, а также устройства для подвода и отвода теплоты, объединенные между собой общим рабочим телом. В качестве поршневой части КДВС обычно используется поршневой ДВС. Энергия КДВС передается потребителю через вал поршневой части или газовой турбины, а также обоими валами одновременно. Количество компрессоров и расширительных машин, их типы и конструкции, связь с поршневой частью или между собой определяются назначением КДВС, его схемой и условиями эксплуатации. Наиболее компактны и экономичны КДВС, в которых продолжение расширения выпускных газов поршневой части осуществляется в газовой турбине, а предварительное сжатие свежего заряда производится в центробежном компрессоре, причем мощность потребителю обычно передается через коленчатый вал поршневой части. Поршневой ДВС и газовая турбина в составе КДВС удачно дополняют друг друга: в первом наиболее эффективно в механическую работу преобразуется теплота малых объемов газа при высоком давлении, а в газовой турбине наилучшим образом используется теплота больших объемов газа при низком давлении. Многофункциональный анализ работы существующих ТД, в том числе и с применением теории силового потока, представляющей движение материальных потоков, протекающих в пространственно-временной системе координат, с количественным (изменяется состояние потока) и качественным (изменяется вид потока) преобразованием потоков при их взаимодействии между собой в узловых точках рассматриваемой конструкции, позволяет решить задачу превращения химической энергии топлива и ее преобразование в механическую работу с большими потенциальными возможностями, чем в существующих конструкциях ТД. В любом ТД качественное и количественное преобразование энергетических силовых потоков, происходящее в узловых точках ТД, осуществляется с некоторыми конструктивными и технологическими отличиями, заключающимися в устройствах конструкции и способах превращения и преобразования выделяемой химической энергии в механическую работу. Поэтому повышение к.п.д. ТД возможно только при максимальном превращении химической энергии и преобразовании тепловой энергии в механическую работу при снижении внутренних тепловых и механических потерь в ТД, что особенно важно для условий частого нарушения установившегося режима работы. Следовательно, повышение к.п.д. ТД возможно при пересмотре работы всех функциональных систем двигателя, на основе результатов многофункционального анализа в полном соответствии с теоретическими основами физики, химии, термодинамики, теплотехники, теории ДВС, теории горения и их практическими рекомендациями.

Таким образом, анализируя и подводя итоги изложенного материала, определяются решаемые данным изобретением задачи взаимосвязанного повышения различных к.п.д. ТД:

1) повышения термического к.п.д. ТД в результате сокращения принципиально неустранимых тепловых потерь двигателя (возможно только за счет тепла, уносимого с выхлопными газами) и принципиально устранимых тепловых потерь двигателя (потери смесеобразования, неполноты сгорания, а также непроизводительный теплообмен с элементами конструкции двигателя и т.п.).

2) повышения индикаторного и относительного к.п.д. ТД в результате восполнения тепловых потерь путем использования рекуперативного и регенеративного теплообмена в двигателе для подготовки топливных компонентов к внутреннему смесеобразованию и сгоранию топлива;

3) повышения механического к.п.д. ТД путем замены силового преобразующего устройства возвратно-поступательного движения на вращательное движение, в том числе и с целью сокращения непроизводительных механических потерь при самостоятельном распределении и перераспределении силовых энергетических потоков ТД для преодоления внутренней нагрузки и для преодоления внешней нагрузки;

4) повышения индикаторного к.п.д. ТД и увеличение крутящего момента, развиваемого двигателем, в том числе при малых оборотах выходного вала отбора мощности, путем осуществления практически независимого от внешней нагрузки внутреннего смесеобразования и подвода теплоты;

5) повышения эффективного к.п.д. ТД созданием и реализацией самоприспосабливающегося комбинированного бинарного рабочего цикла ТД (с использованием двух и более рабочих тел) при самоустанавливающемся по тепловому и механическому балансу двигателя подводе теплоты (при постоянном давлении, смешанном или при постоянном объеме), а также обеспечение экономии энергетических затрат в результате необходимого отключения отдельных устройств ТД.

Цели и задачи, решаемые данным изобретением по повышению к.п.д. и расширению функциональных возможностей ТД, достигаются предлагаемым способом работы теплового двигателя внутреннего сгорания Мазеина (ТДВСМ) и устройством его осуществления.

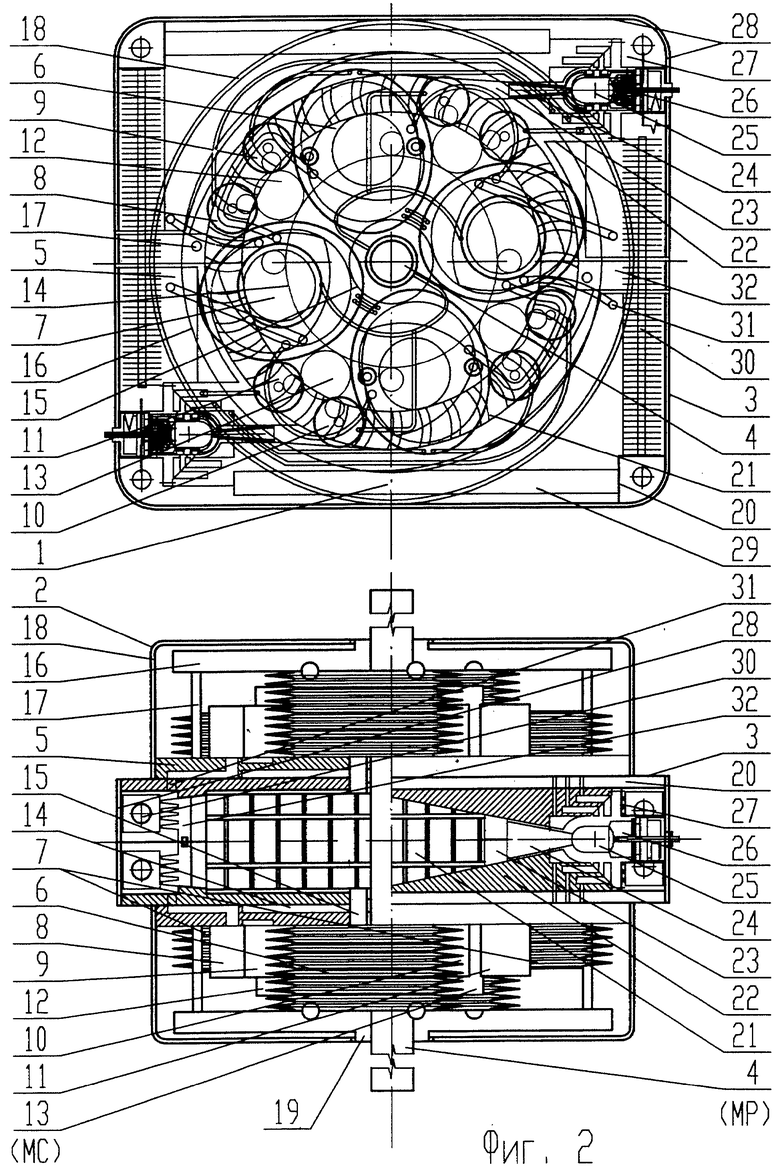

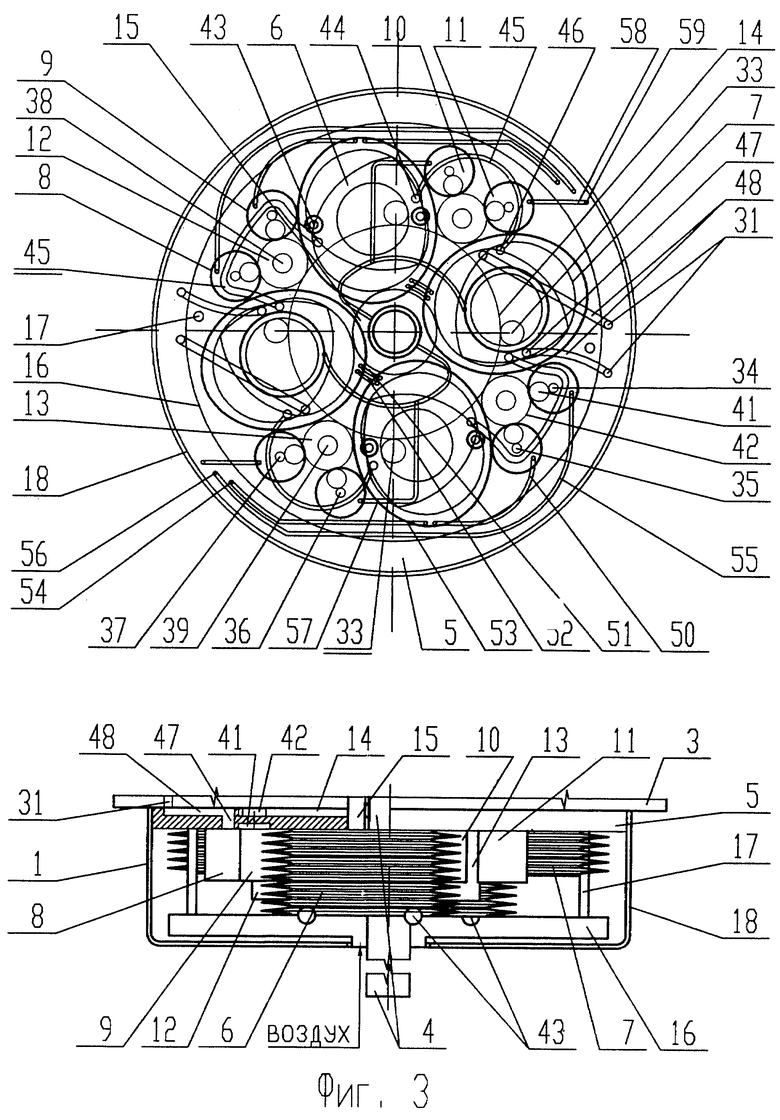

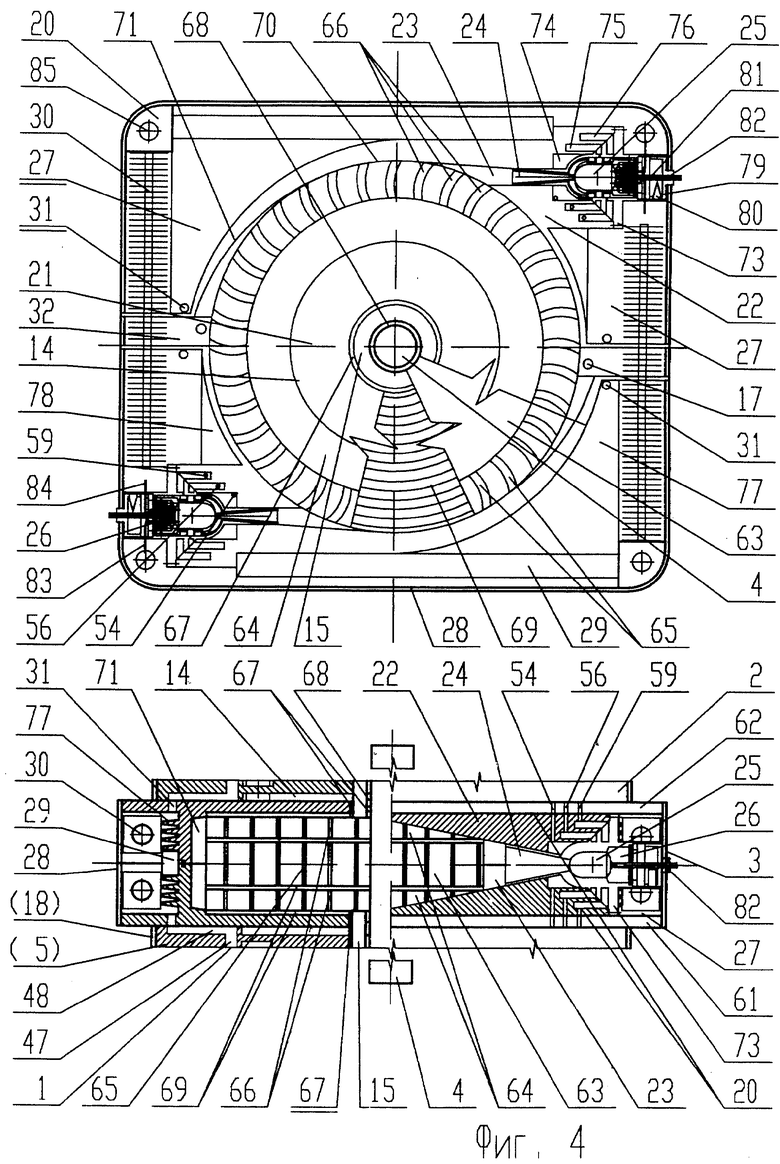

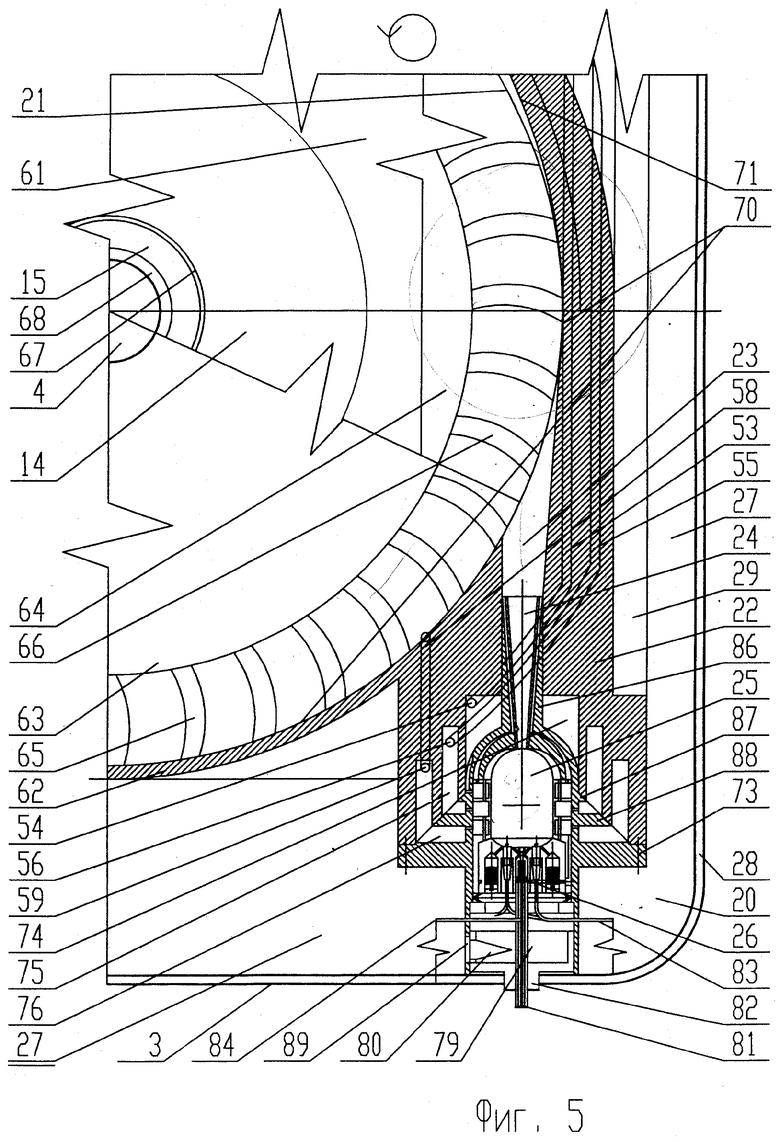

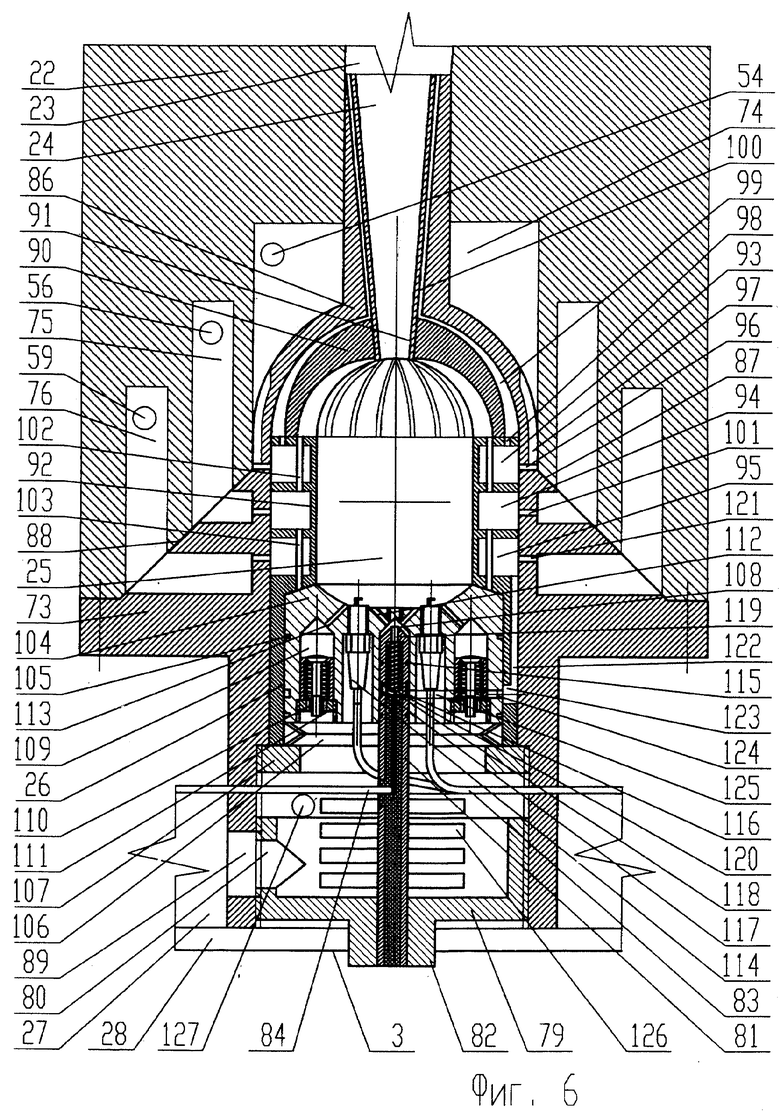

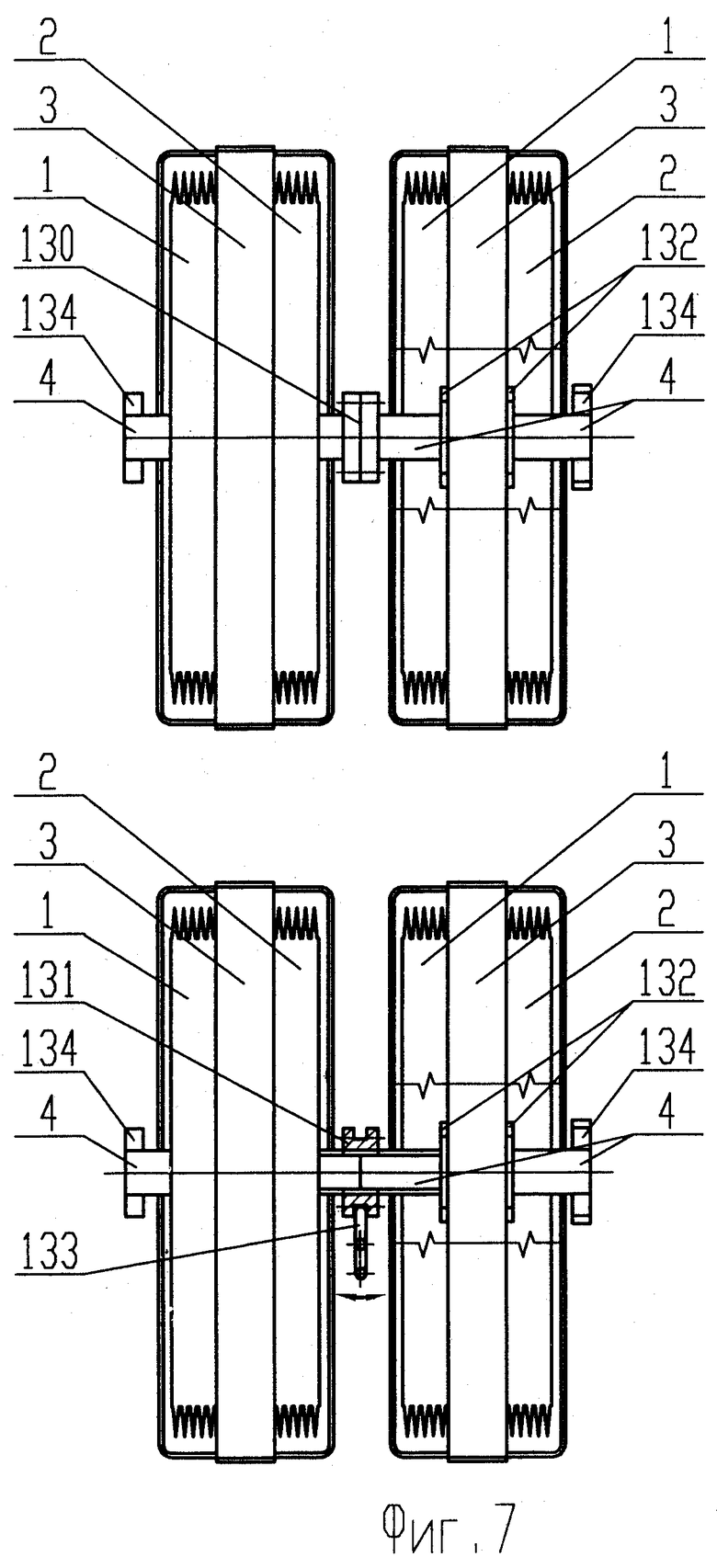

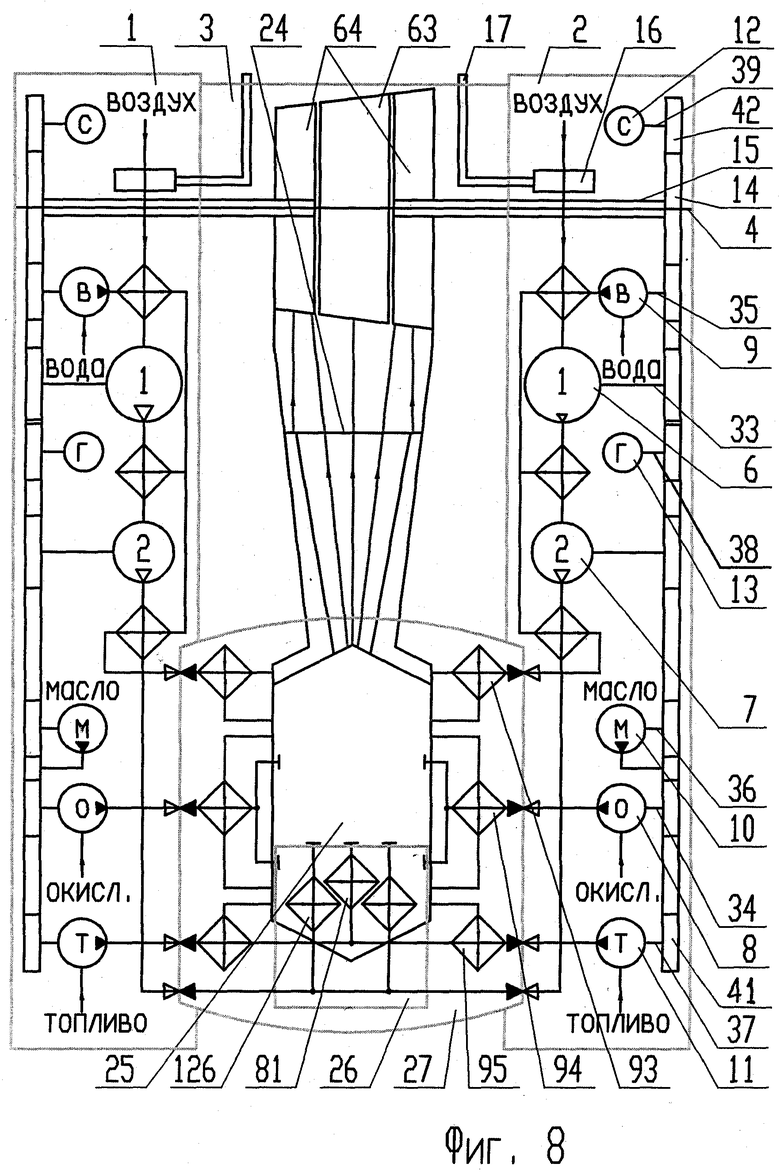

Анализ работы ТД и реализации их рабочих циклов позволяет качественно изменить способ работы ТД и устройство его осуществления. Пространственно-временное разделение, распределение и перераспределение силовых энергетических потоков, протекающих в узловых точках ТД с различными энергетическими преобразованиями при осуществлении термодинамических процессов сжатия, подвода теплоты и расширения, позволяет совместить противоречивые особенности работы различных ТД и реализовать их в ТДВСМ с повышенным к.п.д. и дополнительными функциональными возможностями. В ТДВСМ совмещены многие известные технические решения по способам работы и устройствам их осуществления. Конструктивные и технологические изменения в функциональных системах ТДВСМ выполнены взаимосвязанными многофункциональными механизмами и устройствами, которые совместно реализуют рабочий цикл в механическую работу. Таким образом, в ТДВСМ известные способы осуществления рабочего цикла, внутреннего смесеобразования, наполнения камеры сгорания, воспламенения топливной смеси, подвода теплоты и расширения рабочих тел усовершенствованы, так как осуществляются взаимосвязанными многофункциональными устройствами: боковыми модулями сжатия (МС); центральным модулем расширения (МР); тепловыми модулями (ТМ) и их газораспределительными механизмами (ГРМ); трехвальным поршневым ротором (ТПР); индивидуальными магистралями сжатия и расширения с каскадом разнообразных монтажно-теплообменных отсеков, сформированных при сборке ТДВСМ, в том числе и с ресивером ионизированного воздуха (РИВ).