Настоящее изобретение относится к изотермическому реактору для проведения экзотермических или эндотермических гетерогенных реакций, имеющему наружный корпус по существу цилиндрической формы и по меньшей мере один теплообменник, погруженный в удерживаемый в корпусе каталитический слой. Изобретение также относится к способу изготовления изотермического реактора указанного типа.

В приведенном ниже описании и в формуле изобретения под "изотермическим реактором" подразумевается предназначенный для проведения химических реакций реактор, в котором температура внутри одного или нескольких каталитических слоев, в которых протекает реакция, регулируется по существу отводом или подводом тепла. Реакция, протекающая в таком ректоре, может быть и экзотермической, и эндотермической. С другой стороны, под "адиабатическим реактором" в изобретении подразумевается реактор, предназначенный для проведения химических реакций внутри одного или нескольких каталитических слоев, которые протекают без всякого теплообмена с окружающим пространством.

Известно, что в настоящее время все более и более остро ощущается потребность в изотермических реакторах экзотермического или эндотермического гетерогенного синтеза, обладающих высокой производительностью, имеющих простую конструкцию, надежных в работе, не требующих больших капиталовложений и дешевых в обслуживании и в то же время способных работать с высоким конверсионным выходом при низких потерях давления, низком потреблением энергии и с высокой эффективностью теплообмена между реагентами и теплообменной средой (жидкостью или газом).

Для удовлетворения этих потребностей были предложены изотермические реакторы с каталитическим слоем, через который реагенты проходят в направлении, перпендикулярном оси реактора, в который погружен теплообменник с большим количеством труб, предназначенных для отбора или подвода тепла. В приведенном ниже описании такой слой называется радиальным каталитическим слоем.

В качестве примера такого реактора можно назвать реактор, описанный в заявке DE-A 3318098. В этом реакторе имеется наружный корпус по существу цилиндрической формы, концы которого закрыты соответственно крышкой и днищем, снабженными по меньшей мере одним патрубком, диаметр отверстия которого меньше диаметра корпуса, и по меньшей мере один теплообменник, погруженный в удерживаемый в корпусе каталитический слой. Теплообменник состоит из труб, проходящих по спирали вокруг вытянутого вдоль оси реактора коллектора, в котором собираются газообразные продукты реакции. В вышеупомянутой публикации предлагается, в частности, использовать теплообменник, состоящий из пучка спиральных труб, которые крепятся к двум трубным решеткам, расположенным у противоположных концов корпуса реактора.

Необходимо отметить, что имеющие такую конструкцию теплообменники уже применяются в реакторах с каталитическим слоем, через который газообразные реагенты проходят в направлении оси реактора. Сведения о таких реакторах содержатся, например, в патентах US 4339413 и US 4636365.

Способ изготовления реактора, описанный в DE-A 3318098, раскрыт в авторском свидетельстве SU 921621. Известный способ заключается в восстановлении по существу цилиндрического корпуса существующего реактора, закрытого на концах соответственно крышкой и днищем, снабженными по меньшей мере одним патрубком, диаметр отверстия которого меньше диаметра корпуса. Этот корпус заполняют по меньшей мере одним каталитическим слоем, и в корпус устанавливают по меньшей мере один пластинчатый теплообменник, погружаемый по меньшей мере в один каталитический слой.

Несмотря на определенные преимущества реакторы с теплообменниками, предложенные в DE-A 3318098, обладают и целым рядом подробно рассмотренных ниже недостатков.

Прежде всего следует отметить, что в таком реакторе газообразные реагенты и газообразные продукты реакции, проходящие через слой катализатора в поперечном по отношению к спиральным трубам направлении, обмениваются теплом с разными трубами при разной температуре и с меняющейся от трубы к трубе эффективностью теплообмена. Иными словами, при экзотермической реакции температура газообразных реагентов в таком реакторе постепенно увеличивается по мере их прохождения в радиальном направлении через слой катализатора. При этом на наружные каналы пучка спиральных труб воздействует поток сравнительно холодного газа, а на внутренние - соответственно поток теплого газа со все возрастающей температурой, от которого они отбирают все большее количество тепла. В результате каждая спиральная труба теплообменника в зависимости от места ее нахождения в каталитическом слое нагревается по-разному и несет разную тепловую нагрузку.

В описанном в DE-A 3318098 теплообменнике, состоящем из пучка спиральных труб, если, например, через него прокачивать воду, превращающуюся в водяной пар, нет ни одной пары труб, в которых из воды образуется одно и то же количество водяного пара.

Кроме того, существенное снижение эффективности теплообмена, характерное для теплообменников подобного типа, связано и с тем, что трубы теплообменника, на которые воздействуют газообразные реагенты с низкой температурой, несут сравнительно низкую тепловую нагрузку и отличаются низкой степенью испарения воды, низкой скоростью истечения и, следовательно, высоким массовым расходом воды.

С другой стороны, спиральные трубы, на которые воздействуют газообразные реагенты с высокой температурой, несут большую тепловую нагрузку и отличаются высокой степенью испарения воды, высокой скоростью истечения и, следовательно, низким массовым расходом воды.

Еще одним недостатком известных в настоящее время реакторов подобного типа является высокая сложность конструкции и сложность эксплуатации, связанные с изготовлением пучка теплообменных труб из имеющих спиральную форму труб, которые отличаются высокой стоимостью изготовления и требуют больших затрат на обслуживание. В этом отношении необходимо отметить, что в отдельных случаях конструктивная сложность теплообменника вообще исключает возможность его обслуживания в процессе эксплуатации реактора.

Именно этими недостатками и объясняется тот факт, что несмотря на постоянно возрастающую в последнее время в промышленности потребность в мощных реакторах для экзотермического или эндотермического гетерогенного синтеза изотермические реакторы подобного типа все еще не нашли широкого применения.

Перечисленные выше недостатки проявляются в еще большей степени в изотермических реакторах, в которых в качестве теплообменников используются не упомянутые выше пучки спиральных труб, а пучки вертикальных труб.

В основу настоящего изобретения была положена задача разработать изотермический реактор для проведения экзотермических или эндотермических гетерогенных реакций, который удовлетворял бы указанным выше требованиям и в то же самое время был бы лишен недостатков, присущих известным реакторам подобного типа.

Эта задача согласно изобретению решается усовершенствованием описанной в DE-A 3318098 конструкции реактора за счет использования в ней пластинчатого теплообменника, т.е. состоящего из пластин теплообменника, размеры поперечного сечения которого позволяют установить его в корпус через отверстие патрубка.

Как указано выше, под "пластинчатым теплообменником" в контексте настоящего изобретения понимается теплообменник, состоящий из пластин, в которых имеются каналы, через которые прокачивается теплообменная текучая среда. Такие пластины изготавливают предпочтительно из гофрированных примыкающих друг к другу параллельных листов, образующих стенки пластины с расположенными между ними каналами для прохода теплообменной текучей среды.

Пластинчатый теплообменник предлагаемого в изобретении реактора погружен в слой катализатора, через который проходят газообразные реагенты, которые в этом слое катализатора вступают во взаимодействие между собой и при экзотермической реакции выделяют тепло. Тепло, выделяющееся в результате экзотермического взаимодействия газообразных реагентов, обтекающих пластины теплообменника, отбирается проходящей через его внутренние каналы охлаждающей жидкостью.

Преимущество предлагаемого в изобретении решения состоит в возможности достаточно простым и эффективным путем создать изотермический реактор, отличающийся высокой эффективностью теплообмена и возможностью создания в нем оптимального температурного поля и обладающий всеми другими преимуществами, связанными с высоким конверсионным выходом и низким потреблением энергии.

Указанные технические результаты достигаются тем, что в реакторе для проведения экзотермических или эндотермических гетерогенных реакций, имеющем наружный корпус по существу цилиндрической формы, концы которого закрыты соответственно крышкой и днищем, снабженными по меньшей мере одним патрубком, диаметр отверстия которого меньше диаметра корпуса, и по меньшей мере один теплообменник, погруженный в удерживаемый в корпусе каталитический слой, согласно изобретению, в качестве теплообменника используется состоящий из пластин теплообменник, размеры поперечного сечения которого позволяют установить его в корпус через отверстие патрубка.

В пластинах теплообменника имеются каналы, проходящие параллельно оси корпуса реактора. Пластины теплообменника имеют две примыкающие друг к другу стенки, образующие расположенные между ними каналы, которые проходят параллельно или перпендикулярно оси корпуса реактора. В корпусе установлено множество теплообменников, которые соединены с трубой, по которой в них подается теплообменная текучая среда. В реакторе по меньшей мере у одного из теплообменников имеются крепежные устройства. Теплообменники могут быть расположены в радиальных плоскостях внутри каталитического слоя.

Указанные технические результаты достигаются также тем, что в способе изготовления реактора, предназначенного для проведения экзотермических или эндотермических гетерогенных реакций, заключающемся в том, что восстанавливают по существу цилиндрический корпус существующего реактора, закрытый на концах соответственно крышкой и днищем, снабженными по меньшей мере одним патрубком, диаметр отверстия которого меньше диаметра корпуса, корпус заполняют по меньшей мере одним каталитическим слоем и в корпус устанавливают погружаемый по меньшей мере в один каталитический слой по меньшей мере один пластинчатый теплообменник, согласно изобретению, в качестве теплообменника используют описанный выше теплообменник.

Одним из этих направлений, которое характерно для реакторов с осевым потоком, в которых реагенты движутся вдоль оси реактора, является направление, параллельное оси реактора и, следовательно, параллельное образующей оболочки или корпуса реактора, а другим направлением, которое характерно для реакторов с радиальным потоком, в которых реагенты движутся перпендикулярно оси реактора, является направление, перпендикулярное оси реактора.

В предлагаемом в изобретении реакторе в пластинах теплообменника предлагаемого реактора могут быть образованы каналы, проходящие параллельно оси корпуса реактора. Каждый канал между пластинами теплообменника может соответственно проходить в двух четко отличающихся друг от друга направлениях.

В предлагаемом в изобретении реакторе предпочтительно, чтобы пластины теплообменника имели две примыкающие друг к другу стенки, образующие расположенные между ними каналы, которые проходят параллельно оси корпуса реактора. Таким образом, каналы теплообменника предпочтительно проходят параллельно потоку газа, состоящему из газообразных реагентов и газообразных продуктов реакции. При таком расположении каналов каждый канал пластинчатого теплообменника предлагаемого в изобретении реактора обменивается теплом с одним и тем же количеством реагентов, что позволяет при изменении количества выделяемого или отбираемого теплообменником тепла создать в реакторе определенный профиль температуры, соответствующий ходу протекающей в нем реакции.

В другом варианте выполнения в пластинах теплообменника могут быть образованы каналы, проходящие перпендикулярно оси корпуса реактора. В этом случае пластины теплообменника могут иметь две примыкающие друг к другу стенки, образующие расположенные между ними каналы, которые проходят перпендикулярно оси корпуса реактора.

При расположении множества каналов внутри одного или нескольких каталитических слоев в предлагаемом реакторе все каналы несут одну и ту же тепловую нагрузку. В этом случае, в частности при экзотермической реакции, в которой реагенты охлаждаются горячей или кипящей водой, количество водяного пара, образующегося в каждом канале, будет одинаковым (т.е. реактор будет работать с равномерным распределением воды и водяного пара внутри всех каналов теплообменника).

Высокая эффективность теплообмена, которой обладает предлагаемый в изобретении реактор, позволяет отбирать или подводить тепло при небольшой разнице температур проходящих через катализатор реагентов и нагревающей или охлаждающей текучей среды. Возможность снижения перепада температуры в слое катализатора между двумя соседними пластинами повышает равномерность распределения температуры внутри слоя катализатора и позволяет по сравнению с известными в настоящее время реакторами увеличить конверсионный выход реактора. При том же самом конверсионном выходе увеличение эффективности теплообмена позволяет уменьшить объем катализатора и, как следствие этого, уменьшить размеры и стоимость реактора.

Еще одно преимущество предлагаемого в настоящем изобретении реактора обусловлено одной и той же тепловой нагрузкой, которую несут расположенные внутри каталитического слоя в большом количестве каналы теплообменника, и связано с отсутствием необходимости в регулировании количества подаваемой и отводимой из них охлаждающей или нагревающей жидкости, подаваемой в них из одного и того же источника.

Кроме того, конструктивная простота теплообменников позволяет обслуживать их достаточно простым и недорогим способом.

В корпусе может быть установлено множество теплообменников, которые соединены с трубой, по которой в них подается теплообменная текучая среда. По меньшей мере один из теплообменников может иметь крепежные устройства.

Положенная в основу изобретения задача решается также в способе изготовления реактора, предназначенного для проведения экзотермических или эндотермических гетерогенных реакций. С этой целью при осуществлении известного из SU 921621 способа в качестве теплообменника используют теплообменник предлагаемой конструкции.

Ниже изобретение более подробно рассмотрено на примере нескольких возможных, но не ограничивающих вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

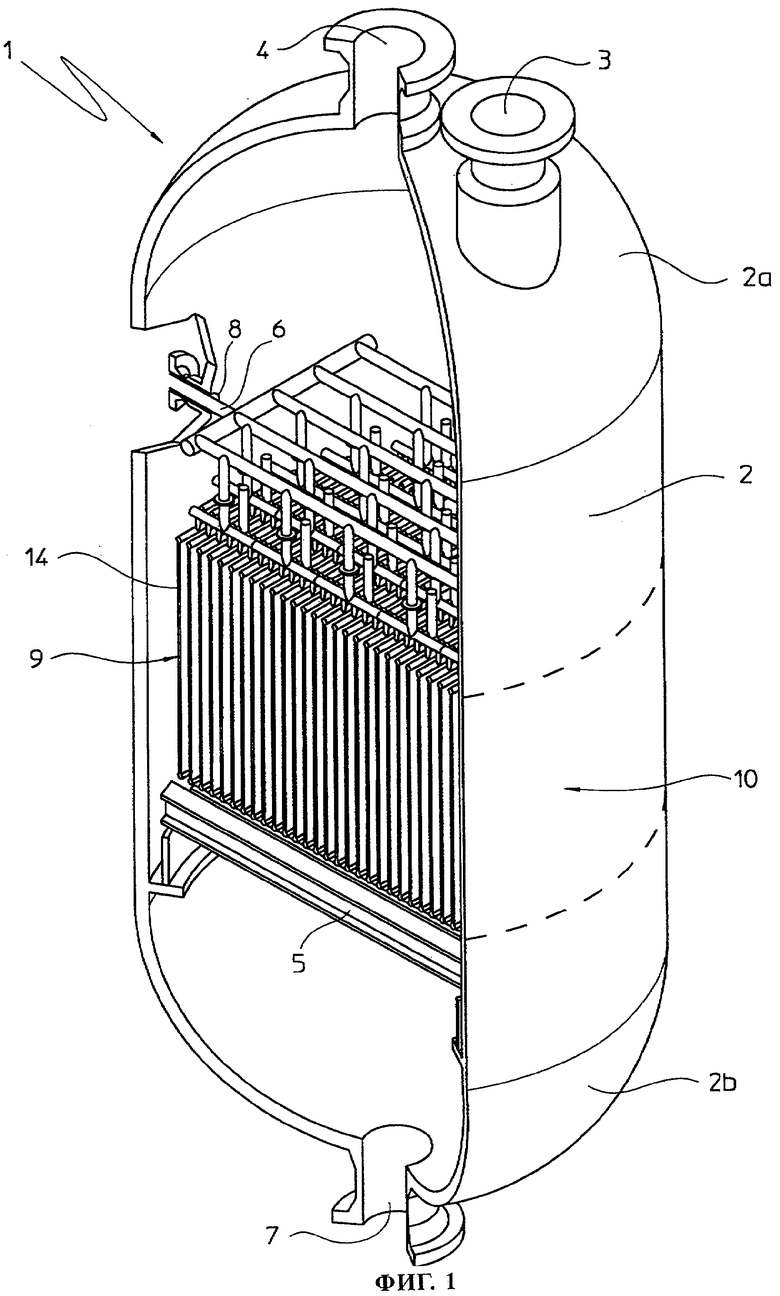

на фиг.1 - аксонометрическая проекция с частичным разрезом предлагаемого в настоящем изобретении реактора,

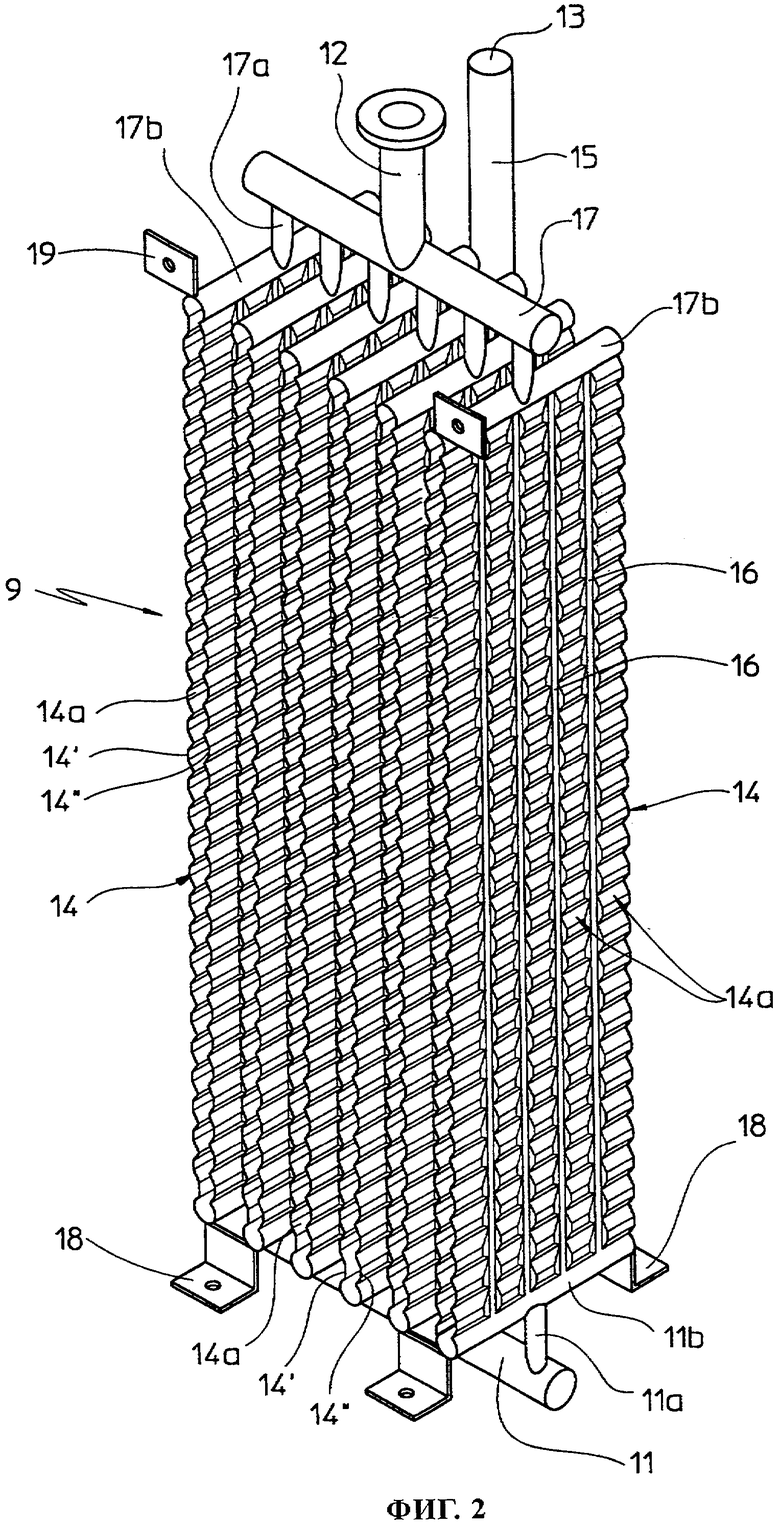

на фиг.2 - аксонометрическая проекция в увеличенном масштабе части реактора, показанного на фиг.1,

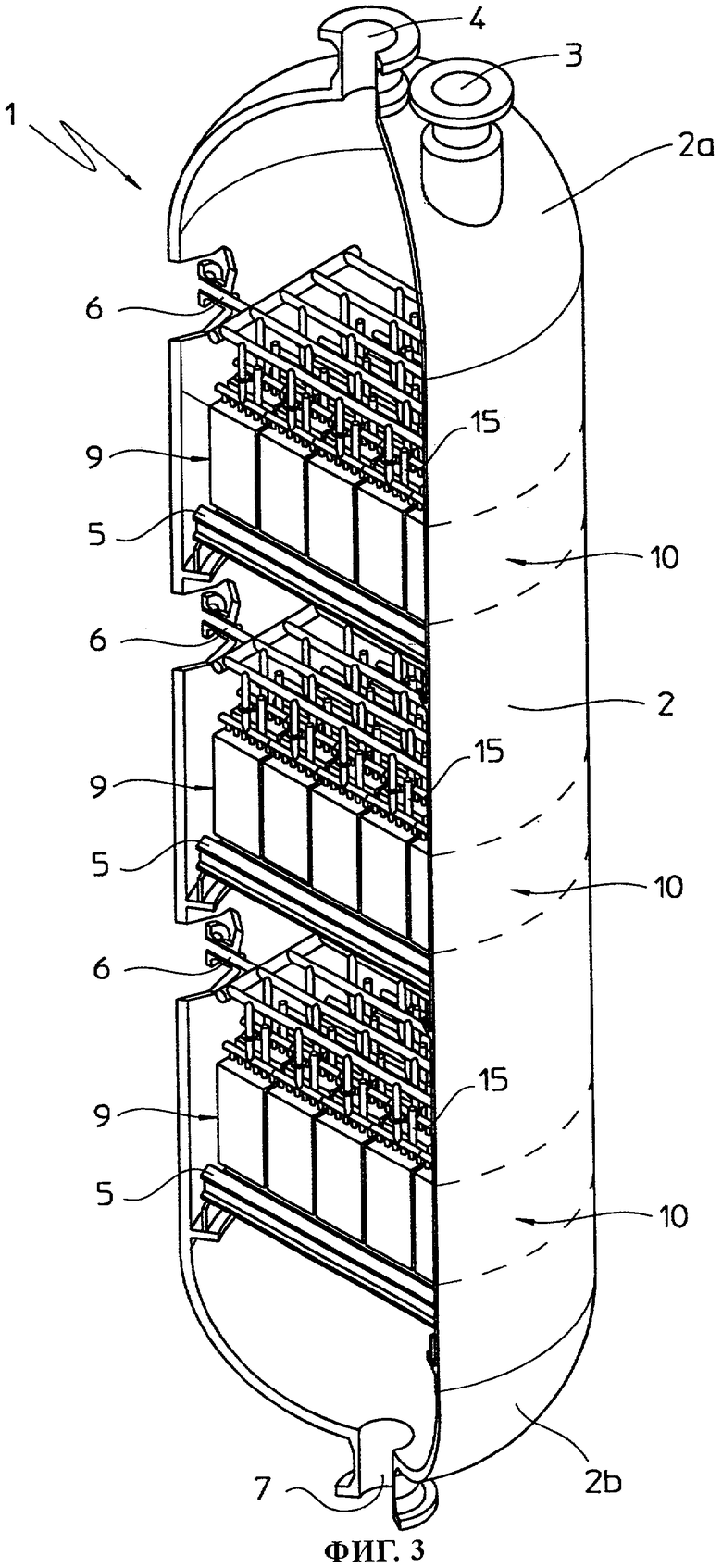

на фиг.3 - аксонометрическая проекция с частичным разрезом другого варианта выполнения предлагаемого в настоящем изобретении реактора по фиг.1,

на фиг.4 - аксонометрическая проекция с частичным разрезом еще одного варианта выполнения предлагаемого в настоящем изобретении реактора,

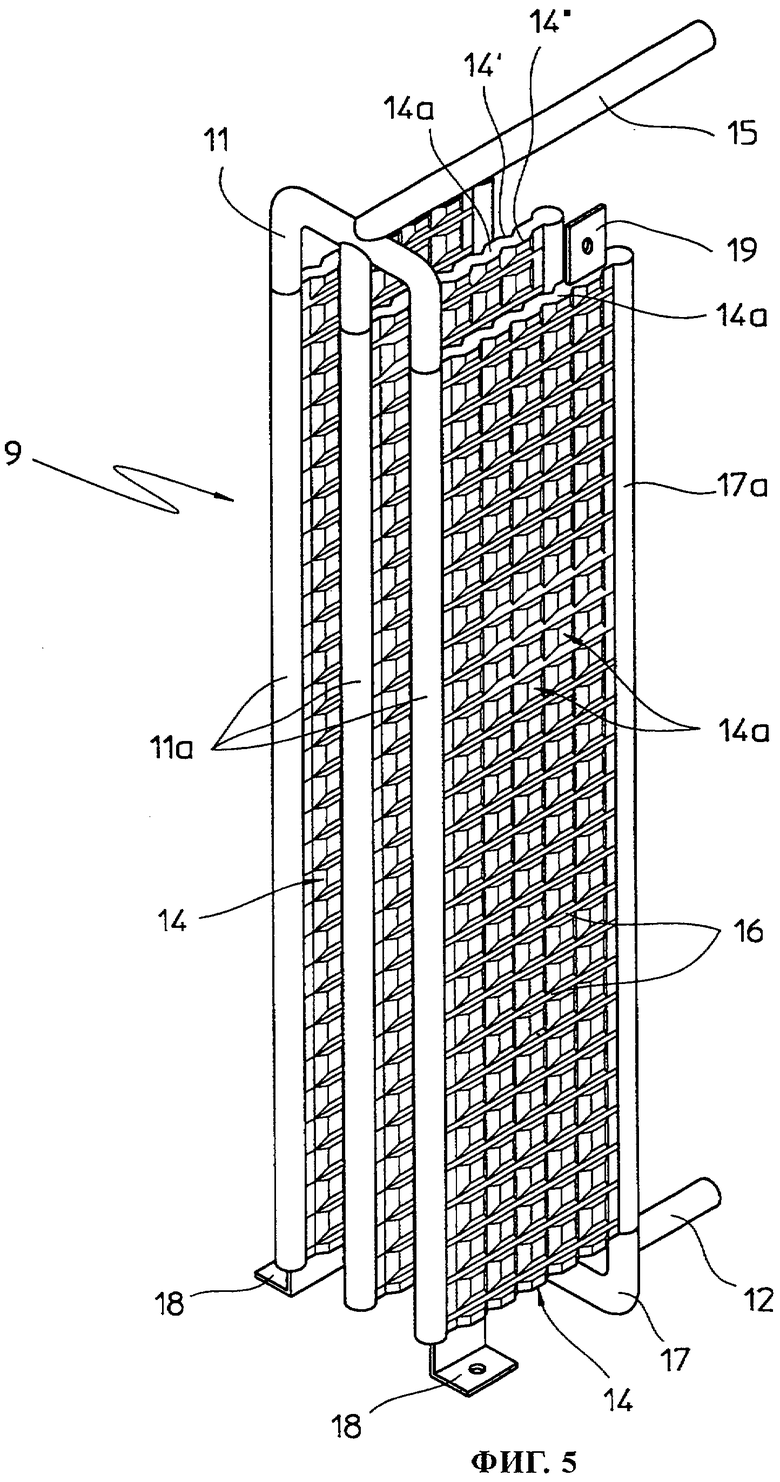

на фиг.5 - аксонометрическая проекция в увеличенном масштабе части реактора, показанного на фиг.4,

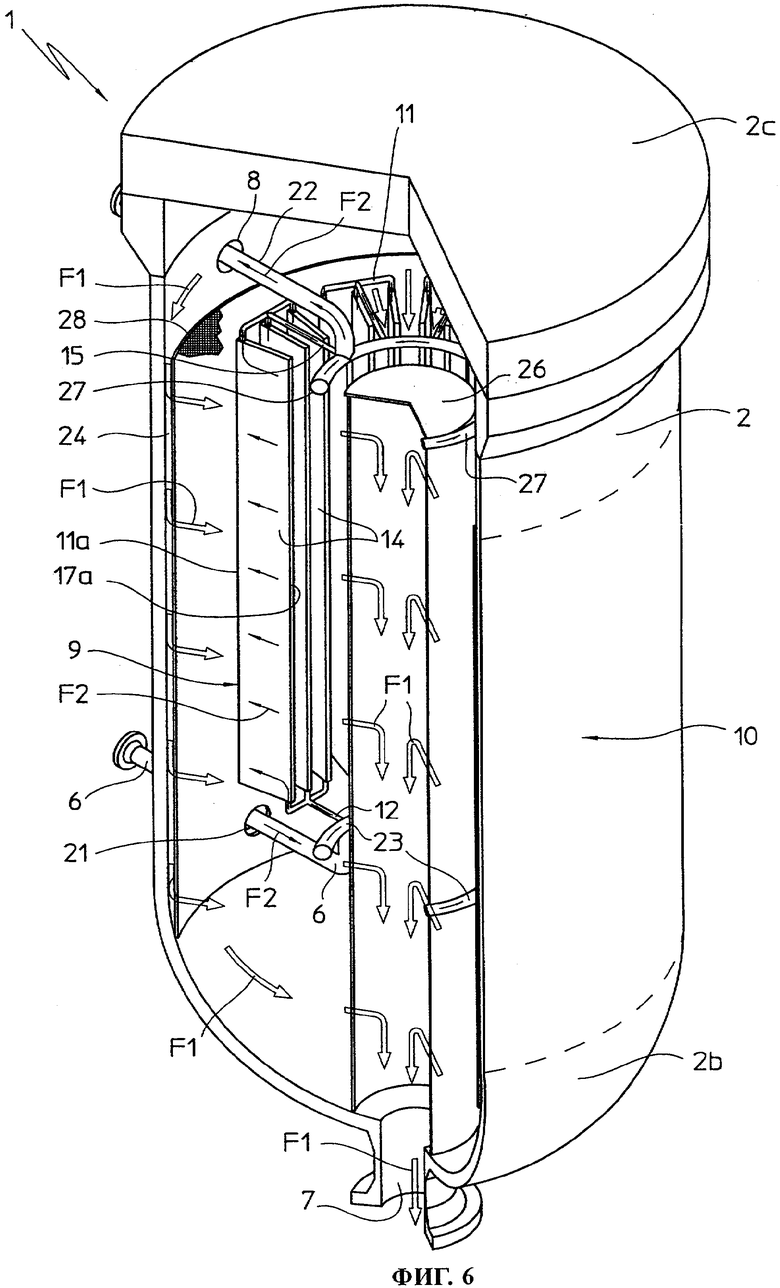

на фиг.6 - аксонометрическая проекция с частичным разрезом альтернативного варианта выполнения реактора, показанного на фиг.4.

Ниже со ссылкой на соответствующие чертежи более подробно рассмотрено несколько вариантов выполнения предлагаемого в изобретении реактора.

На фиг.1 показан изотермический реактор 1 с наружным корпусом 2, предназначенный для проведения экзотермических или эндотермических гетерогенных реакций.

Корпус 2 реактора выполнен в виде цилиндрической закрытой оболочки с крышкой 2а и днищем 2b и патрубками 3 и 4 в крышке и в днище.

Патрубок 4 с круглым отверстием, через которое в реактор подаются вступающие в нем в реакцию газы, расположен в верхней части крышки 2а корпуса 2 реактора. Отверстие в патрубке 4 непосредственно соединено с внутренней полостью корпуса реактора.

Патрубок 3 расположен на крышке 2а рядом с патрубком 4, и его отверстие также непосредственно соединяется с внутренней полостью корпуса 2 реактора.

Патрубок 7, отверстие которого также непосредственно соединено с внутренней полостью корпуса реактора, расположен в нижней части днища 2b корпуса 2 реактора.

Эти патрубки привариваются к корпусу реактора во время его изготовления и используются в качестве люка для периодического осмотра внутренней части реактора (патрубок 3) и для подвода и отвода из реактора газа (патрубки 4 и 7 соответственно).

Внутри корпуса 2 расположены теплообменники 9, установленные на одну или несколько несущих балок 5.

Работающий при высоком давлении и с большими механическими напряжениями корпус 2 реактора выполняется в виде высокопрочной конструкции со строго ограниченным технологической необходимостью количеством выходящих наружу отверстий.

Подача в теплообменники 9 теплообменной текучей среды осуществляется с помощью соединенной с ними трубы 6, которая входит внутрь корпуса 2 через расположенное в верхней части его боковой стенки отверстие 8.

Поступающая в теплообменники 9 по трубе 6 теплообменная текучая среда протекает внутри пластин 14, из которых изготовлены теплообменники, как это более подробно описано ниже.

Теплообменники 9 погружены в каталитический слой 10, схематично показанный на фиг.1 прерывистыми линями.

Сбоку каталитический слой 10 в корпусе реактора удерживает внутренняя поверхность стенки корпуса 2 реактора, а снизу - не показанный на чертеже слой инертного гранулированного материала, которым заполнено днище 2b корпуса реактора.

Такая конструкция и такое расположение теплообменников обеспечивают, как подробно описано ниже, эффективное охлаждение каталитического слоя 10, который, в частности, нагревается под действием тепла, которое выделяется в процессе протекающей в нем реакции экзотермического типа, в которую вступают проходящие через слой катализатора газообразные реагенты.

На фиг.2 в увеличенном масштабе показаны пластины 14 используемого в реакторе теплообменника 9, между которыми в направлении, по существу параллельном оси реактора, проходит поток реагентов (осевой поток).

Каждая пластина 14 имеет две расположенные друг против друга параллельные стенки 14' и 14", образующие множество внутренних каналов 14а, по которым в направлении, параллельном оси реактора, протекает охлаждающая или нагревающая катализатор жидкость.

В варианте, показанном на фиг.2, каналы 14а разделены сварными швами 16, которыми в продольном направлении сварены между собой противоположные стенки 14', 14" пластин 14. Для более наглядного пояснения особенностей конструкции предлагаемого в изобретении теплообменника один из его каналов 14а, расположенный на краю пластины 14, на фиг.2 показан открытым. Очевидно, что фактически в этом месте обе стенки пластины 14 должны быть прочно соединены между собой, в частности приварены друг к другу проходящим по краю пластины сварным швом 16.

Выполненные внутри пластин 14 каналы 14а сообщаются с расположенной в верхней части теплообменника 9 трубой 12. Нижний конец трубы 12 соединен с проходящей к ней под прямым углом трубой 17 с отводами 17а, каждый из которых через распределительный канал 17b соединен с соответствующими каналами 14а теплообменника.

Внутренние каналы 14а теплообменника через каналы 11b и трубы 11а соединены с расположенным под пластинами 14 коллектором 11.

Коллектор 11 соединен с расположенной к нему под прямым углом вертикальной трубой 15 с открытым верхним концом 13. В рассматриваемом варианте открытый верхний конец 13 вертикальной трубы 15 сообщается над каталитическим слоем 10 с внутренней полостью корпуса 2 реактора.

На одном или на обоих краях теплообменника 9 расположены устройства для его крепления к корпусу реактора. В рассматриваемом примере эти устройства выполнены в виде кронштейнов 18 и 19, через которые каждый теплообменник 9 крепится к несущим балкам 5 и соседним теплообменникам 9 и образует вместе с ними единую, достаточно жесткую конструкцию, легко демонтируемую при необходимости для проведения тех или иных ремонтных работ или работ, связанных с обслуживанием реактора.

На фиг.3 показан еще один вариант выполнения предлагаемого в настоящем изобретении реактора 1 с несколькими расположенными друг над другом в корпусе 2 реактора каталитическими слоями. В каждый каталитический слой 10 погружено несколько пластинчатых теплообменников 9 описанной выше конструкции, которые крепятся к соответствующим несущим балкам 5.

Каждый каталитический слой 10 удерживается в корпусе реактора соответствующим образом, в частности либо слоем инертного гранулированного материала, либо расположенной под ним газопроницаемой перегородкой (на чертеже не показаны).

Разновидностью реактора, предлагаемого в этом варианте изобретения, является реактор (на чертежах не показан), в корпусе 2 которого расположен всего один слой катализатора с погруженными в него теплообменниками 9, опирающимися на балки 5.

В этом варианте катализатор удерживается в корпусе 2 реактора слоем инертного гранулированного материала, которым заполнено его днище 2b.

В обоих вариантах выполнения, т.е. и в реакторе, показанном на фиг.1, и в реакторе, показанном на фиг.3, трубы 15, которые соединены с нижними концами каналов 14а теплообменников, можно соединить с соответствующими коллекторами (на чертежах не показаны), через которые из реактора можно вывести наружу прошедшую через теплообменники теплообменную текучую среду.

В еще одном варианте осуществления изобретения, показанном на фиг.4, предлагается реактор, в котором каналы 14а теплообменников 9 проходят перпендикулярно оси реактора 1 и соответственно перпендикулярно стенкам его корпуса 2. В этом варианте поток реагентов проходит через реактор в направлении, по существу перпендикулярном его оси (радиальный поток), а теплообменники 9 установлены в корпусе реактора в радиальных плоскостях.

Элементы конструкции показанного на фиг.4 реактора 1, которые аналогичны элементам конструкции рассмотренных выше и показанных на других чертежах реакторов, обозначены теми же позициями и в дальнейшем подробно не рассматриваются.

Расположенные рядом друг с другом параллельные пластины 14 теплообменников образуют множество внутренних каналов 14а, через которые в направлении, перпендикулярном оси реактора 1, проходит теплообменная текучая среда.

Каналы 14а через трубу 12 и круглую трубу 23 соединены с трубой 6, из которой в них поступает теплообменная текучая среда. Труба 6 входит внутрь корпуса 2 реактора через расположенное в его нижней части отверстие 21.

Внутренние каналы 14а теплообменника через трубу 15 и круглую трубу 27 соединены также с отводящей трубой 22, по которой из реактора можно вывести наружу прошедшую через теплообменники теплообменную текучую среду. Труба 22 выходит из корпуса 2 реактора наружу через расположенное в его верхней части отверстие 8.

Более подробно пластина 14 теплообменника 9, используемого в изображенном на фиг.4 реакторе, показана на фиг.5.

Каждая такая пластина 14 имеет две расположенные друг против друга параллельные стенки 14' и 14", образующие множество расположенных между ними внутренних каналов 14а, через которые в направлении, перпендикулярном оси реактора, проходит теплообменная текучая среда.

Каналы 14а разделены сварными швами 16, которыми по длине каналов между собой сварены противоположные стенки пластин 14. Для более наглядного пояснения конструктивных особенностей предлагаемого в изобретении теплообменника один из его каналов 14а, проходящий вдоль верхнего края пластины 14, показан открытым. Очевидно, что фактически в этом месте обе стенки пластины 14 должны быть прочно соединены между собой, в частности приварены друг к другу проходящим по верхнему краю пластины сварным швом 16.

Каналы 14а каждой пластины 14 соединяются с расположенными на ее краях каналами 17а и 11а. Канал 17а каждой пластины соединяется трубой 17 с расположенной под теплообменником 9 трубой 12. Канал 11а каждой пластины соединяется через коллектор 11 с расположенной над теплообменником 9 трубой 15.

На одном или на обоих концах пластинчатого теплообменника 9 расположены крепежные устройства, выполненные в виде кронштейнов 18 и 19, которые так же, как и в показанном на фиг.2 варианте, предназначены для крепления теплообменников к корпусу реактора.

На фиг.6 показан вариант конструкции предлагаемого в настоящем изобретении реактора 1, альтернативный варианту, показанному на фиг.4, и отличающийся от него тем, что корпус 2 реактора выполнен сверху открытым и закрыт плоской крышкой 2с, которая крепится к фланцу, расположенному в верхней части корпуса. В этом варианте отверстие для подвода в реактор газообразных реагентов (на чертеже не показано) выполняется не в крышке, а в верхней части корпуса 2.

Как показано на фиг.1, газообразные реагенты, которые подаются внутрь корпуса 2 реактора через патрубок 4, проходят через содержащий катализатор каталитический слой 10, в котором они вступают во взаимодействие между собой, а собирающиеся в нижней образованной днищем 2b части корпуса 2 реактора продукты реакции выводятся из реактора через патрубок 7.

При экзотермической реакции вступающих между собой во взаимодействие в каталитическом слое 10 газообразных реагентов в реакторе выделяется тепло. Выделяющееся при экзотермической реакции тепло рассеивается в каталитическом слое и отбирается из него в процессе косвенного теплообмена между проходящей между погруженными в каталитический слой 10 пластинами 14 теплообменников 9 смесью вступивших и не вступивших в реакцию газов и протекающей через каналы теплообменников охлаждающей жидкостью.

Охлаждающей жидкостью, прокачиваемой через внутренние каналы пластин 14, могут служить, в частности, холодные газообразные реагенты, диатермическая жидкость, расплавленная соль или вода. Охлаждающая жидкость, температура которой меньше температуры смеси вступивших и не вступивших в реакцию газов, подается, как показано на фиг.2, в образованные внутри пластин 14 каналы 14а из трубы 12 через трубу 17.

Прошедшая через образованные пластинами 14 каналы теплообменника, нагретая в них в результате косвенного теплообмена охлаждающая жидкость собирается в коллекторе 11 и выводится из теплообменника 9 по трубе 15.

В реакторе, показанном на фиг.1, охлаждающая жидкость представляет собой поток газообразных реагентов, которые после нагревания в теплообменнике 9 выходят через отверстие 13 трубы 15 в расположенное над каталитическим слоем 10 пространство реактора и смешиваются в этом месте со свежими газообразными реагентами, поступающими в реактор 1 через патрубок 4.

Иными словами, открытый конец 13 трубы позволяет использовать в реакторе в качестве охлаждающей жидкости сами газообразные реагенты, подаваемые в него через патрубок 4 и частично по трубе 6.

В реакторе, показанном на фиг.3, газообразные реагенты последовательно проходят через несколько каталитических слоев 10. Преимущество этого реактора состоит в возможности с помощью соответствующих теплообменников 9 регулировать температуру в каждом отдельном каталитическом слое. Такое регулирование температуры позволяет непрерывно поддерживать в каждом каталитическом слое 10 температуру, необходимую для получения оптимального каталитического выхода реактора.

В реакторах, изображенных на фиг.4 и 6, направление движения газообразных регентов и теплообменной текучей среды условно обозначено стрелками F1 и F2 соответственно.

Газообразные реагенты подаются в корпус 2 реактора через патрубок 4 и попадают в кольцевой воздушный зазор 24, образованный между внутренней боковой поверхностью корпуса 2 и газопроницаемой стенкой 28. Проходящие через эту стенку 28 газообразные реагенты попадают в каталитический слой 10, в котором находится катализатор. Каталитический слой 10 сверху закрыт не показанной на чертеже круглой крышкой обычного типа.

Газообразные реагенты, вступающие в каталитическом слое 10 в реакцию, проходят через него в направлении, по существу перпендикулярном оси реактора (в виде радиального потока). Выходящие из каталитического слоя 10 газы проходят через внутреннюю перфорированную стенку 25 и собираются в расположенном в центре корпуса 2 и закрытом сверху крышкой 26 коллекторе 29, который соединен с выходным патрубком 7 реактора.

В другом варианте каталитический слой 10 можно сделать сверху открытым или закрыть не показанной на чертеже круглой газопроницаемой сеткой, пропускающей внутрь реактора движущиеся в радиально-осевом направлении газообразные реагенты.

Проходящие через каталитический слой 10 газообразные реагенты вступают между собой в реакцию, которая, если она является экзотермической, сопровождается выделением тепла.

Выделяющееся при экзотермической реакции тепло рассеивается в каталитическом слое и отбирается из него в процессе косвенного теплообмена между проходящей между погруженными в каталитический слой 10 пластинами 14 теплообменников 9 смесью вступивших и не вступивших в реакцию газов и протекающей через каналы теплообменников охлаждающей жидкостью.

Охлаждающая жидкость, примеры которой указаны выше, имеет на входе в реактор температуру, которая меньше температуры смеси вступивших и не вступивших в реакцию газов, и подается, как показано на фиг.4 и 5, в каналы 14а пластин 14 из распределительных каналов 17а, соединенных через трубы 12 и трубу 23 с трубой 6.

Прошедшая через образованные пластинами 14 каналы теплообменника, нагретая в них в результате косвенного теплообмена охлаждающая жидкость по трубам 11а собирается в коллекторе 11 и по трубам 15 и 27 и трубе 22 выводится из корпуса 2 реактора.

Преимущество используемых в предлагаемом в изобретении реакторе пластинчатых теплообменников 9 состоит в высокой эффективности теплообмена, обусловленной большой поверхностью пластин 14, обтекаемых проходящими через каталитический слой 10 газообразными реагентами и продуктами реакции.

В случае экзотермической реакции пластины теплообменников эффективно отводят большое количество тепла, выделяющегося в потоке проходящих через каталитический слой 10 газов.

Эффективный отвод тепла позволяет поддерживать температуру каталитического слоя 10 в определенных пределах, необходимых для получения высокого выхода протекающей в каталитическом слое реакции, и защитить работающий при высоких температурах катализатор от возникновения в нем слишком больших тепловых напряжений.

Такие имеющие простую конструкцию теплообменники отличаются, кроме того, простотой изготовления, монтажа и обслуживания.

Пластинчатые теплообменники 9, используемые в предлагаемом в изобретении реакторе, отличаются также небольшими размерами поперечного сечения, и поэтому их можно легко устанавливать в корпус реактора через люк 3 или патрубок 4.

Такая особенность пластинчатых теплообменников 9 существенно упрощает ремонт и обслуживание показанных на фиг.1, 3 и 4 реакторов, в которых для этой цели можно использовать отверстия с диаметром, меньшим диаметра корпуса 2.

Возможность использования в реакторах, имеющих небольшое поперечное сечение, пластинчатых теплообменников 9 позволяет, кроме того, в отдельных рассмотренных ниже случаях получить целый ряд и других существенных преимуществ.

Первое из этих дополнительных преимуществ, которое может быть получено в подробно рассмотренных ниже условиях, заключается в возможности создания эффективно работающего реактора путем модернизации или реконструкции существующего неиспользуемого реактора.

Необходимо отметить, что в соответствии с одним из требований, предъявляемых к обычным реакторам, его корпус должен быть изготовлен по такой технологии и из таких материалов, которые могли бы гарантировать высокую механическую прочность реактора при работе при высоком давлении и высокой температуре и его высокую стойкость к химическому воздействию реагентов на различных стадиях протекающей в реакторе реакции.

В целом ряде случаев реакторы работают при очень высоком давлении и высокой температуре с обладающими очень высокой коррозионной активностью или просто опасными веществами.

Именно с этим и связаны серьезные технологические проблемы, возникающие при изготовлении корпусов реакторов и определяющие их высокую стоимость.

Обладающие высокой механической прочностью химически стойкие корпуса реакторов представляют собой конструкцию, которую можно использовать в течение длительного периода времени, превышающего срок службы сравнительно быстро приходящих в нерабочее состояние, внутренних конструктивно более сложных и более подверженных разрушению элементов реактора, включая теплообменники и каталитический слой.

Часто возникают ситуации, когда корпус реактора, показанного на фиг.1, все еще находится в хорошем состоянии и может использоваться еще в течение достаточно большого периода времени, хотя сам реактор уже не пригоден для дальнейшей эксплуатации из-за износа его внутренних элементов.

Очевидно, что замена пришедших в негодное состояние теплообменников рассмотренными выше пластинчатыми теплообменниками 9, которые можно смонтировать внутри корпуса существующего реактора через люк 3 или патрубок 4, позволяет получить существенный экономический эффект.

Помимо преимуществ, связанных с возможностью модернизации неработающих реакторов, настоящее изобретение обладает и еще одним преимуществом, связанным с возможностью создания обладающего высокой эффективностью теплообмена изотермического реактора путем модернизации как изотермического, так и адиабатического реактора.

Предлагаемое в настоящем изобретении решение не только позволяет привести в рабочее состояние неработающий реактор, но и использовать после соответствующей модернизации адиабатический реактор в качестве изотермического реактора, пригодного для проведения в нем указанных выше реакций.

Предлагаемая в настоящем изобретении модернизация реактора заключается в полной замене его внутренних элементов и не требует никаких доработок корпуса 2 реактора, которые особенно нежелательны для реакторов, работающих при высоком давлении.

Следует еще раз отметить, что описанные выше пластинчатые теплообменники можно использовать как при создании новых реакторов, предназначенных для проведения самых различных экзотермических или эндотермических каталитических реакций, так и при модернизации существующих реакторов, обладающих указанными выше особенностями, в частности реакторов, в крышке которых имеются отверстия для доступа внутрь реактора, диаметр которых меньше диаметра корпуса реактора.

В последнем случае теплообменники 9 описанного выше типа можно монтировать в корпусе реактора через смотровое отверстие (люк 3) или - в некоторых специальных случаях - через отверстие (патрубок 4) для подачи в реактор исходных реагентов. Кроме того, для монтажа в реакторе труб для подачи в теплообменники теплообменной текучей среды, а при необходимости и для вывода ее из реактора, можно использовать отверстия в боковой стенке корпуса 2 (такие как отверстие 8).

Все рассмотренные выше преимущества изобретения, связанные с его высокой экономической эффективностью и касающиеся новых реакторов, в полной мере относятся и к реакторам, созданным в результате модернизации описанным выше способом существующих реакторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОТЕРМИЧЕСКИЙ ХИМИЧЕСКИЙ РЕАКТОР | 2006 |

|

RU2403084C2 |

| ПСЕВДОИЗОТЕРМИЧЕСКИЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР И БЛОЧНЫЙ ТЕПЛООБМЕННИК ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ ХИМИЧЕСКИХ РЕАКЦИЙ | 2001 |

|

RU2279307C2 |

| ИЗОТЕРМИЧЕСКИЙ РЕАКТОР | 2007 |

|

RU2435639C2 |

| СПОСОБ И РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ В ПСЕВДОИЗОТЕРМИЧЕСКИХ УСЛОВИЯХ | 2002 |

|

RU2306173C2 |

| ИЗОТЕРМИЧЕСКИЙ РЕАКТОР | 2007 |

|

RU2425714C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГЕТЕРОГЕННОГО СИНТЕЗА МЕТАНОЛА ИЛИ АММИАКА | 2002 |

|

RU2310641C2 |

| ПСЕВДОИЗОТЕРМИЧЕСКИЙ ХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ ХИМИЧЕСКИХ РЕАКЦИЙ | 2004 |

|

RU2354447C2 |

| ИЗОТЕРМИЧЕСКИЙ ХИМИЧЕСКИЙ РЕАКТОР С ПЛАСТИНЧАТЫМ ТЕПЛООБМЕННИКОМ | 2009 |

|

RU2482909C2 |

| РЕАКТОР ДЛЯ ГЕТЕРОГЕННОГО СИНТЕЗА ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2377062C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУР (ВАРИАНТЫ) И СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2136358C1 |

Предложенное техническое решение относится к химической промышленности, в частности к изотермическому реактору для проведения экзотермических или эндотермических гетерогенных реакций. Реактор имеет наружный корпус по существу цилиндрической формы, концы которого закрыты соответственно крышкой и днищем, снабженными, по меньшей мере, одним патрубком, и, по меньшей мере, один теплообменник, погруженный в удерживаемый в корпусе каталитический слой. Диаметр отверстия патрубка меньше диаметра корпуса. В качестве теплообменника используется состоящий из пластин теплообменник, размеры поперечного сечения которого позволяют установить его в корпус через отверстие патрубка. Предложен также способ изготовления описанного выше реактора. Данное техническое решение обеспечивает высокую эффективность теплообмена и возможность создания в реакторе оптимального температурного поля. 2 н. и 9 з.п. ф-лы, 6 ил.

| DE 3318098 A1, 22.11.1984 | |||

| Реактор | 1979 |

|

SU921621A1 |

| US 5035867 А, 30.07.1991 | |||

| Способ изготовления многослойных обечаек | 1977 |

|

SU626866A1 |

Авторы

Даты

2005-12-10—Публикация

2001-05-10—Подача