Предлагаемое изобретение относится к области космической техники, а более конкретно - к транспортным космическим кораблям (ТКК), обеспечивающим дозаправку компонентами топлива космических орбитальных станций (КОС) типа «Мир» в условиях космического пространства.

Известен топливный модуль (см., например, Журнал №7 «Авиация и космонавтика», М., Воениздат, 1978 г., с.36, 37, рис.1), который содержит топливные баки с окислителем и горючим, баллоны высокого давления с азотом и воздухом, агрегаты и системы для заправки. С помощью таких модулей может быть обеспечена доставка и дозаправка рабочих компонентов на КОС.

Недостатками известного аналога топливного модуля являются сложные компоновка, монтаж и испытания изделия.

Известен также топливный модуль, который принят за прототип (см., например, патент России №2132804 от 10.07.1999 г., МПК B 64 G 1/40, 9/00), содержащий раму, корпус, баки окислителя и горючего с соответствующей этим компонентам арматурой, трубопроводами и системами наддува. Устройство таких модулей обеспечивает дозаправку топливом баков автономной системы, расположенной на КОС типа «Мир», т.е. обеспечивает перекачку топлива из баков модуля, расположенных на ТКК типа «Прогресс», в баки станции. Конструктивно модуль выполнен в виде отсека, снабженного внутренней цилиндрической обечайкой, скрепленной с корпусом перегородками с разделением отсека на сектора, при этом баки окислителя и горючего с соответствующими им арматурой и системами наддува размещены в диаметрально расположенных секторах отсека.

Такие модули имеют размещение и компоновку баков с арматурой в отдельных секторах цилиндрического корпуса изделия, при этом баки с разноименными компонентами отделены друг от друга перегородками. Однако данная компоновка громоздка и сложна при монтаже и испытаниях изделия. Кроме того, установка перегородок значительно ухудшает температурный режим и термостатирование баков в отсеке.

Недостатками прототипа топливного модуля являются также, как и у аналога, сложные компоновка, монтаж и испытания изделия. Кроме того, имеют место трудности при термостатировании баков окислителя и горючего, размещенных в отдельных секторах отсека.

Задачей настоящего изобретения является создание такого топливного модуля, который имел бы простую компоновку, удобную при проведении монтажа и испытаний изделия, а также доступную для термостатирования баков окислителя и горючего при размещении и транспортировке топливного модуля в отсеке ТКК.

Технический результат достигается тем, что в топливном модуле, содержащем раму, корпус, баки окислителя и горючего с соответствующей этим компонентам арматурой, трубопроводами и системами наддува, корпус выполнен в виде каркаса из тонкостенных усеченных конусов, скрепленных с перфорированными цилиндрическими вставками и установленных с зазором относительно каждого бака, закрепленного совместно с перфорированной цилиндрической вставкой на раме, причем на конических частях каркаса закреплены соответствующие компонентам арматура, трубопроводы и система наддува, при этом на поверхности баков окислителя и горючего и каркаса нанесено терморегулирующее покрытие.

Результат достигается за счет того, что баки окислителя и горючего установлены и закреплены на раме совместно с каркасом, выполненным из тонкостенных усеченных конусов, скрепленных с перфорированными цилиндрическими вставками и установленных с зазором относительно баков, и образующих тепловые экраны вокруг баков, при этом коническая часть каркаса является монтажной площадкой для размещения и крепления на ней соответствующей арматуры, трубопроводов и системы наддува, имеющей открытый свободный доступ, как при монтаже, так и при испытаниях изделия. Кроме того, в сочетании с терморегулирующим покрытием каркас (экран) способствует прохождению к бакам потока воздуха, циркулирующего в топливном отсеке, в котором размещают топливный модуль на ТКК. Поток воздуха проходит через перфорацию и зазор между баком и каркасом.

Технический результат заключается в том, что по сравнению с известными техническими решениями вновь созданный топливный модуль имеет простую компоновку, удобную как при монтаже, так и при испытаниях изделия за счет размещения арматуры, трубопроводов и систем наддува на открытой и доступной поверхности конической части каркаса, являющегося одновременно тепловым экраном для баков, через зазор между которыми и перфорацию и цилиндрических вставок обеспечен проход потока воздуха, циркулирующего в отсеке ТКК, и в сочетании с терморегулирующим покрытием, нанесенным на баки окислителя и горючего и каркас, обеспечивается требуемое термостатирование баков окислителя и горючего, закрепленных совместно с каркасом (тепловым экраном) на раме топливного модуля, что подтверждено испытаниями опытных образцов, изготовленных с использованием предлагаемого технического решения.

Использование топливного модуля, например, на ТКК типа «Прогресс», обеспечивающего доставку топлива на международную космическую станцию, позволит дать значительный экономический эффект за счет улучшения компоновки и обеспечения термостатирования баков окислителя и горючего.

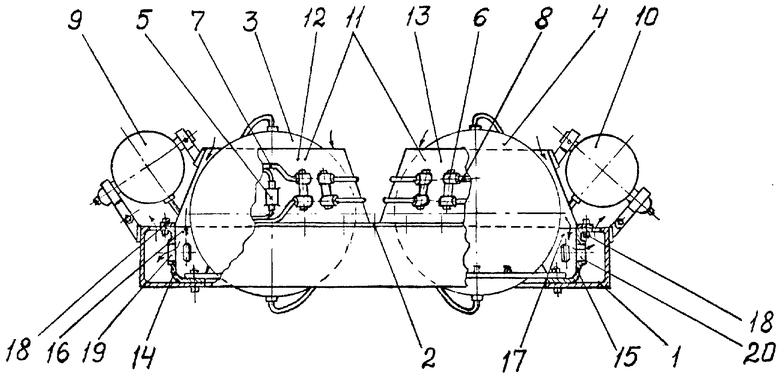

Сущность изобретения поясняется чертежом. Предлагаемый топливный модуль состоит из следующих основных агрегатов, узлов и деталей: рамы 1, корпуса 2, бака окислителя 3 и бака горючего 4 с соответствующей этим компонентам арматурой 5, 6, трубопроводами 7, 8 и системами наддува 9, 10.

Корпус 2 выполнен в виде каркаса 11 из тонкостенных усеченных конусов 12, 13, скрепленных с перфорированными цилиндрическими вставками 14, 15 и установленных с зазором 16, 17 относительно каждого бака 3, 4, закрепленного совместно с перфорированной цилиндрической вставкой 14, 15 на раме 1. На конических частях (тонкостенных усеченных конусах 12, 13) каркаса 11 закреплены соответствующие компонентам (заправленным в баки окислителя и горючего 3, 4) арматура 5, 6, трубопроводы 7, 8 и система наддува 9, 10. На поверхности баков 3, 4 и каркаса 11 нанесено терморегулирующее покрытие, например эмаль АК-512 Гост 23171-78, обладающая высокой поглощающей и излучающей тепловые лучи способностью, которая обеспечивает равномерное распределение тепла по бакам окислителя и горючего 3, 4.

Тонкостенные усеченные конусы 12, 13 скреплены с перфорированными цилиндрическими вставками 14, 15 посредством разъемного соединения, например болтового соединения 18.

Отверстия (перфорация) 19, 20 в перфорированных цилиндрических вставках 14, 15 предназначены для выхода циркулирующего потока воздуха из зазоров 16, 17, а также для снижения массы проставок 14, 15.

Монтаж агрегатов осуществляется следующим образом.

На раме 1 устанавливают перфорированные цилиндрические вставки 14, 15 и одновременно устанавливают и крепят к раме бак окислителя 3 совместно с вставкой 15, затем устанавливают тонкостенный усеченный конус 12 и скрепляют его болтовыми соединениями с перфорированной цилиндрической вставкой 14, а тонкостенный усеченный конус 13 устанавливают и скрепляют болтовым соединением 18 с перфорированной цилиндрической вставкой 15 и таким образом образуется каркас 11. Далее на конических частях каркаса 11 закрепляют: на тонкостенном усеченном конусе 12 закрепляют арматуру 5, систему наддува 9 и производят прокладку, подсоединение и крепление трубопроводов 7; на тонкостенном усеченном конусе 13 закрепляют арматуру 6, систему наддува 10 и производят прокладку, присоединение и крепление трубопроводов 8.

Для монтажа и проведения испытаний топливного модуля обеспечен удобный подход и обслуживание изделия за счет размещения арматуры 5, 6, трубопроводов 7, 8 и систем наддува 9, 10 на открытой и доступной поверхности конической част каркаса 11, являющегося одновременно тепловым экраном для баков окислителя и горючего 3, 4, через зазоры 16, 17, между которыми и перфорацию цилиндрических проставок 14, 15 обеспечен проход потока воздуха, циркулирующего от системы термостатирования в отсеке ТКК (в котором размещают топливный модуль), и в сочетании с терморегулирующим покрытием, нанесенным на баки окислителя и горючего 3, 4 и каркас 11, обеспечивается необходимое термостатирование баков окислителя и горючего 3, 4, закрепленных совместно с каркасом 11 (являющегося тепловым экраном) на раме 1 топливного модуля.

Таким образом, предлагаемый топливный модуль имеет простую компоновку, удобную как при проведении монтажа, так и при испытаниях изделия, а также доступную для обеспечения термостатирования баков окислителя и горючего 3, 4, что в свою очередь обеспечивает выполнение поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТСЕК КОМПОНЕНТОВ ДОЗАПРАВКИ | 2003 |

|

RU2246430C1 |

| ТОПЛИВНЫЙ МОДУЛЬ | 2004 |

|

RU2270144C2 |

| ОТСЕК КОМПОНЕНТОВ ДОЗАПРАВКИ | 2003 |

|

RU2276044C2 |

| ТОПЛИВНЫЙ ОТСЕК ГРУЗОВОГО КОСМИЧЕСКОГО КОРАБЛЯ | 2001 |

|

RU2196082C1 |

| БОРТОВОЙ КОМПЛЕКС ГРУЗОВОГО КОСМИЧЕСКОГО КОРАБЛЯ | 2001 |

|

RU2208560C1 |

| ОТСЕК КОМПОНЕНТОВ ДОЗАПРАВКИ | 1997 |

|

RU2116227C1 |

| ТОПЛИВНЫЙ МОДУЛЬ | 2004 |

|

RU2270791C1 |

| ТОПЛИВНЫЙ ОТСЕК ГРУЗОВОГО КОСМИЧЕСКОГО КОРАБЛЯ | 2001 |

|

RU2196083C1 |

| ТОПЛИВНЫЙ МОДУЛЬ | 2006 |

|

RU2347723C2 |

| ОТСЕК КОМПОНЕНТОВ ДОЗАПРАВКИ | 2001 |

|

RU2200119C1 |

Изобретение относится к космической технике и касается создания транспортных космических кораблей для дозаправки компонентами топлива космических орбитальных станций. Топливный модуль содержит раму, корпус, баки окислителя и горючего с соответствующей этим компонентам арматурой, трубопроводами и системами наддува. Корпус выполнен в виде каркаса из тонкостенных усеченных конусов, скрепленных с перфорированными цилиндрическими вставками и установленных с зазором относительно каждого бака, закрепленного совместно с перфорированной цилиндрической вставкой на раме. На конических частях каркаса закреплены соответствующие компонентам арматура, трубопроводы и система наддува. На поверхности баков и каркаса нанесено терморегулирующее покрытие. Технический результат реализации изобретения заключается в упрощении компоновки топливного модуля, удобной при проведении монтажа и испытаний изделия, а также доступной для термостатирования баков окислителя и горючего при размещении и транспортировке топливного модуля в отсеке транспортного космического корабля. 1 ил.

Топливный модуль, содержащий раму, корпус, баки окислителя и горючего с соответствующей этим компонентам арматурой, трубопроводами и системами наддува, отличающийся тем, что корпус выполнен в виде каркаса из тонкостенных усеченных конусов, скрепленных с перфорированными цилиндрическими вставками и установленных с зазором относительно каждого бака, закрепленного совместно с перфорированной цилиндрической вставкой на раме, причем на конических частях каркаса закреплены соответствующие компонентам арматура, трубопроводы и система наддува, при этом на поверхности баков и каркаса нанесено терморегулирующее покрытие.

| ОТСЕК КОМПОНЕНТОВ ДОЗАПРАВКИ | 1998 |

|

RU2132804C1 |

| US 3304724 А, 21.02.1967 | |||

| US 4667907 A, 26.05.1987. | |||

Авторы

Даты

2005-12-20—Публикация

2004-03-16—Подача