Изобретение относится к моющим составам и средствам для очистки емкостей от нефтяных загрязнений и переработки нефтесодержащих отходов и может быть использовано при добыче, переработке, транспорте и хранении нефти и нефтепродуктов.

Известны различные моющие средства для очистки емкостей от нефтяных, асфальтосмолистых и парафиновых отложений (АСПО) на основе углеводородных растворителей или водных растворов поверхностно-активных веществ (ПАВ)(Б.Г.Петрик, П.В.Чулков, С.И.Калашников. «Растворители и составы для очистки машин и механизмов». Справочник. - М., «Химия», 1999 г.).

Известны состав для очистки емкостей от АСПО и способ извлечения нефти из нефтесодержащих отходов с использованием композиции, содержащей углеводородный растворитель (бензол, или толуол, или ксилол, или керосин), органическое основание (пиридин, или морфолин, или первичные, вторичные или третичные амины) и ПАВ (алкиларилполиэфиры) (SU 4207193 А, кл. Е 21 В 43/25, 1980). Основные недостатки таких составов: пожароопасность, экологическая вредность как для окружающей природной среды, так и для обслуживающего персонала. Кроме того, высокая стоимость углеводородных растворителей и большие затраты на их регенерацию делают такие составы и способы очистки емкостей от нефти (нефтепродуктов) малоприемлемыми.

Известно моющее средство для очистки металлических или иных поверхностей от жировых загрязнений, включающее, мас.%: неионогенное (алкиларилпо-лиэтиленгликолевый эфир) ПАВ - 30-60, анионактивное (алкилбензолсульфонат или алкилсульфат натрия) ПАВ - 30-60, триполифосфат или полифосфат натрия 5-10 и сульфат натрия - остальное (RU 2079550, 1997.05.20). Недостатки - высокий уровень ценообразования при большом содержании в моющем средстве неионогенных и анионактивных ПАВ. Кроме того, отработанные водные растворы таких моющих средств из-за сложности регенерации создают проблему с их утилизацией.

Известно моющее средство для очистки емкостей и металлических поверхностей от нефти, нефтепродуктов и масел, содержащее, мас.%: кальцинированную соду 0,4-0,8, тринатрийфосфат 0,3-0,6, жидкое стекло 0,2-0,4, блок-сополимер окисей пропилена и этилена с мол. мас. 5500 0,5-0,1, оксиэтилированную органическую кислоту C18-C20 c 6 моль. окиси этилена 0,05-0,1, вода - остальное (RU 2083648, 1997.07.10). Недостаток - водные растворы таких моющих средств повышают коррозию металла в воде и имеют низкие эмульгирующие и деэмульгирующие свойства. Последнее объясняется тем, что используемые в составе моющего средства блок-сополимеры окисей пропилена и этилена с сравнительно небольшой молекулярной массой и оксиэтилированная органическая кислота C18-C20 c 6 молями окиси этилена являются неионогенными ПАВ, гидрофильно-липофильный баланс (ГЛБ) которых, т.е. соотношение в их молекуле гидрофильных и гидрофобных частей, не превышает 10, а для проявления высоких моющих, эмульгирующих и деэмульгирующих свойства ГЛБ молекул ПАВ, независимо от различия в их химической структуре, должен быть в пределах 16-17 (Рождественский Д.А., Пугачева Л.А. «О гидрофильно-липофильном балансе ПАВ». - ж. «Масложировая промышленность», 1965, №6, с.17-20).

Наиболее близким по технической сущности к заявляемому относятся моющее средство для очистки поверхности от органических загрязнений и способ его получения, содержащее, мас.%: смесь неионогенного и ионогенного ПАВ (при соотношении неионогенного и ионогенного ПАВ как (2-8):1) 4-20, полиэлектролит 2-12, соль бензойной кислоты, например бензоат натрия 0,01-0,02, и активная составляющая (смесь триполифосфата натрия, жидкого стекла и кальцинированной соды) - остальное. Данное порошкообразное моющее средство, используемое в виде 2,0-3,5%-ного водного раствора, обладает комплексом свойств: растворяющей, смачивающей, диспергирующей, эмульгирующей и антикоррозионной способностью. Кроме того, отработанные водные растворы такого моющего средства после удаления из них загрязнений пригодны к повторному использованию (RU №2169175 C1, 20.06. 2001). Недостатки данного моющего средства, взятого за прототип, нерациональное соотношение в составе компонентов неионогенного (неонол или синтанол) и анионактивного (алкилбензолсульфонатамин или алкилбензолсульфонат натрия) ПАВ. Расчеты показывают, что при соотношении неионогенного и анионактивного ПАВ, равного (2-8):1, суммарном содержании указанных ПАВ в моющем средстве в пределах 4-20 мас.% и рекомендуемой 2,5%-ной концентрации «рабочего» водного раствора моющего средства, концентрация неионогенного ПАВ в воде будет в пределах 16,8-22,3 г/л, а анионактивного ПАВ - в пределах 2,7-8,2 г/л.

В соответствие с известными представлениями о механизме моющего действия водных растворов мицеллообразующих ПАВ, типичными представителями которых являются рассматриваемые ПАВ, их наибольший эффект моющего действия должен проявляется при концентрации ПАВ в растворе более высоких, чем их критические концентрации мицеллообразования (ККМ). ККМ для неионогенных ПАВ, таких как неонол (оксиэтилированный изононилфенол с 9-12 группами окиси этилена), колеблется в пределах 0,05-0,1 г/л, а для анионактивных ПАВ типа алкилбензолсульфонатамина или алкилбензолсульфоната натрия - в пределах 1,0-5,0 г/л, т.е. на один-два порядка выше. Такие мицеллярные водные растворы ПАВ способны не только отмывать различные загрязнения с поверхности, переводя эти загрязнения в состояние стабилизированных суспензий или эмульсий и тем самым препятствовать их ресорбции - обратному налипанию на поверхность, с которой они были отмыты, но и вызывать солюбилизацию - повышенную растворимость углеводородных загрязнений в ядрах мицелл.

Кроме того, следует иметь ввиду, что в отличие от сравнительно дешевых анионактивных ПАВ дорогостоящие неионогенные ПАВ обладают более высокой поверхностной активностью и деэмульгирующей способностью. В малых дозах широко используются в нефтяной промышленности как реагенты деэмульгаторы эмульсий обратного типа, т.е. эмульсий типа «вода в нефти», а при высоких дозах сами являются сильными эмульгаторами-стабилизаторами эмульсий прямого типа, т.е. типа «нефть в воде» (П.А.Ребиндер. Поверхностные явления в дисперсных системах. Избранные труды. - М.: «Наука», 1978, стр.162-164, 361-362). Исследованиями механизма деэмульгирующего действия различными типами ПАВ на нефтяные эмульсии установлено, что наибольший эффект деэмульсации нефти (глубины ее обезвоживания) у неионогенных ПАВ проявляется при их концентрации в системе, близкой или равной ККМ. С увеличением содержания неионогенных ПАВ в системе превышающим ККМ эффект обезвоживания обратной нефтяной эмульсии неионогенными ПАВ снижается, что связано с образованием «множественной» эмульсии, когда внутри стабилизированных капель нефти в воде (эмульсия прямого типа) находятся в стабилизированном состоянии микрокапли воды (микроэмульсия обратного типа (Г.Н.Позднышев. Деэмульгирующее действие неионогенных ПАВ на нефтяные эмульсии. Тр-ды Гипровостокнефти. М., «Недра», 1971 г.). Образование в моющем растворе «множественной» эмульсии не только затрудняет процесс удаления из моющего раствора отмытой нефти (нефтепродукта), но и объясняет причину повышенного содержания в ней балласта (воды и механических примесей), что создает проблему с ее утилизацией.

Целью изобретения является создание моющего средства, обладающего комплексом свойств, присущих известному моющему средству-прототипу, и, одновременно, высокой деэмульгрующей активностью по отношению к эмульсии обратного типа, что исключает образование «множественной» эмульсии и позволяет его использовать для очистки емкостей от органических загрязнений и как средство для переработки нефтесодержащих отходов.

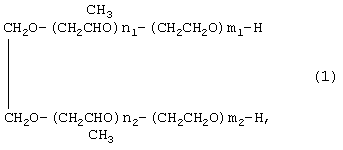

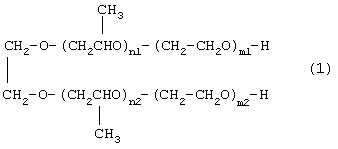

Это достигается тем, что предлагаемое моющее средство для очистки емкостей от органических загрязнений и переработки нефтесодержащих отходов, содержащее смесь неионогенного и анионактивного (алкилбензолсульфонатамин или алкилбензолсульфонат натрия) ПАВ, полиэлектролит (соль щелочного металла и полиакриловой кислоты) и активную составляющую, включающую тринатрийфосфат, жидкое стекло и кальцинированную соду, дополнительно содержит высококипящую фракцию М-2 по ТУ 6-1410-210-87, являющуюся побочным продуктом каталитического синтеза морфолина, а в качестве неионогенного ПАВ содержит блок-сополимер окисей пропилена и этилена общей формулы (1):

где n1+n2=94-98, m1+m2=42-46, при следующем содержании компонентов в моющем средстве, мас.%:

при этом в смеси ПАВ соотношение неионогенного ПАВ-блок-сополимера окисей пропилена и этилена и анионактивного ПАВ равно 1:10.

Предлагаемое моющее средство в качестве анионактивного ПАВ содержит алкилбензолсульфонат натрия, в качестве полиэлектролита - полиакрилат натрия, в качестве активной составляющей - смесь при следующем соотношении компонентов, мас.%: триполифосфат натрия 20-30, жидкое стекло 10-20, кальцинированная сода - до 100.

Отличительными признаками предлагаемого моющего средства от моющего средства, взятого за прототип, являются:

- использование в качестве неионогенного ПАВ, вместо неонола или синтанола, или их смеси, блок-сополимера окиси пропилена и этилена формулы (1) с мол. мас. 9000, являющегося высокоэффективым реагентом-деэмульгатором нефтяных эмульсий обратного типа, что открывает возможность использования предлагаемого моющего средства как для очистки емкостей от нефтяных загрязнений, так и для обработки стойких «ловушечных» эмульсий и обводненных нефтесодержащих отходов;

- дополнительное включение в состав предлагаемого моющего средства высококипящей фракции М-2 по ТУ 6-14-10-210-87, являющейся побочным продуктом каталитического синтеза морофолина, которая не только повышает (синергизм) деэмульгирующие свойства блок-сополимера окисей пропилена и этилена формулы (1), но, как следует из (RU 2076134, 27.03.97. Бюл. №9), придает данному деэмульгатору ингибирующие коррозию свойства;

- соотношение в смеси ПАВ неионогенного ПАВ (блок-сополимера окисей этилена и пропилена формулы (1)) и анионактивного ПАВ (алкилбензолсульфонат натрия), равного 1:10, что позволяет улучшать эмульгирующие и нефтеотмывающие свойства моющего состава за счет повышенного (в 5-10 раз выше ККМ) содержания в рабочем (2,5%-ном водном растворе) анионного ПАВ, при одновременном выдерживании в растворе концентрации неионогенного ПАВ, близкой к ККМ. Последнее условие, как уже отмечалось выше, необходимо выдерживать для того, чтобы при проявлении высоких деэмульгирующих свойств неионогенных ПАВ в отношении эмульсии типа «вода в нефти» предотвращать в процессе очистки емкостей от нефтяных загрязнений образования множественной эмульсии стабилизированной неионогенными ПАВ, когда его концентрация в растворе намного выше ККМ.

Технологическая эффективность предлагаемого моющего средства и моющего средства, взятого за прототип, оценивали в лабораторных условиях по таким показателям их 2,5%-ных водных растворов, как моющая способность, возможность неоднократного использования данного моющего раствора после удаления из него отмытых загрязнений, коррозионная активность и возможность использования данного раствора для обработки нефтесодержащих отходов с выделением из них обезвоженной нефти (нефтепродукта) и отмытой от нефти (нефтепродукта) твердой фазы.

Моющую способность (Мс, в отн.%), характеризующую степень очистки поверхности металлической пластинки из Ст.3 размером 30×30 мм и толщиной 2 мм от нефтяных загрязнений, определяли по формуле:

Mс=[(m1-m2):(m1-m0)]×100,% (2)

где m0 - масса металлической пластинки до загрязнения, m1 - масса металлической пластинки с нефтяным загрязнением, m2 - масса металлической пластинки после ее выдерживания при постоянном перемешивани при 40°С в 2,5%-ном водном растворе анализируемого моющего средства.

В данных опытах в качестве нефтяного загрязнения использовали пробу асфальтосмолистых и парафиновых отложений (АСПО), отобранную при ремонте нефтяного резервуара.

Компонентный состав и характеристика данной пробы приведены в табл.1.

Возможность повторного использования отработанного водного раствора анализируемых моющих средств оценивали по изменению значения Мс, в отн.% в зависимости от N - числа последовательно проведенных циклов очистки металлической пластинки. При этом после каждого цикла из водного моющего раствора фильтрацией удаляли отмытые загрязнения.

Оценку коррозионной активности 2,5%-ных водных растворов анализируемых моющих средств осуществляли по скорости коррозии (г/м2.ч) металлической пластинки при ее нахождении в моющем растворе при температуре 40°С и постоянном перемешивании раствора в течение 4 суток.

Возможность использования анализируемых моющих средств для переработки нефтесодержащих отходов определяли путем перемешивания при 40°С в течение 5 мин на мешалке пропеллерного типа (300 об/мин) при температуре 40°С нефтесодержащего отхода и 2,5%-водного раствора моющего средства, взятых в соотношении объемов 1:2. В данных опытах в качестве нефтесодержащего отхода использовали тщательно перемешанную пробу нефтесодержащего отхода, отобранную из земляного амбара, используемого для складирования нефтесодержащих отходов, образующихся на установке подготовки нефти.

Компонентный состав и общая характеристика нефтесодержащего отхода приведена в табл.1

Технологическая эффективность предлагаемого моющего средства и моющего средства, взятого за прототип, для переработки нефтесодержащих отходов оценивалась:

- по остаточному содержанию балласта (воды и механических примесей) в нефти (нефтепродукте), выделенной из маловязкой эмульсионно-дисперсной системы. При этом остаточное содержание в мас.% воды в нефти (нефтепродукте) определяли по ГОСТ 2477-65, а содержание механических примесей - по ГОСТ 63070-83;

- по остаточному содержанию нефти (нефтепродукта) в выделенном и высушенном до постоянного веса осадке твердой фазы, в мас.%. Данные определения осуществляли экстракционным методом;

- по числу циклов (N**) повторного использования 2,5%-ного рабочего водного раствора анализируемого моющего средства для обработки следующей порции нефтесодержащего отхода без ухудшения качества выделяемой нефти (нефтепродукта) и твердой фазы.

Процесс выделения нефти (нефтепродукта) и твердой фазы из маловязкой эмульсионно-дисперсной системы, образующейся при вышеуказанных условиях перемешивания 2,5%-ного водного раствора того или иного моющего средства и пробы нефтесодержащего отхода, осуществляют с помощью лабораторной пробирочной центрифуги (объем пробирки 200 мл, скорость вращения 3600 об/мин, время обработки 15 мин). Отделившиеся при центрифугировании жидкие фазы (нефть и водный раствор моющего средства) из центрифужных пробирок переливают в делительную воронку и, после их расслаивания и разделения, водный раствор используют для повторной обработки следующей порции нефтесодержащего отхода, а нефть (нефтепродукт) анализируют на остаточное содержание в ней балласта.

Отделившийся плотный осадок твердой фазы из центрифужных пробирок извлекают и, после удаления из него воды (высушиванием при 105°С), экстракционным методом определяют остаточное содержание в нем нефти (нефтепродукта).

Результаты оценки в лабораторных условиях технологической эффективности 2,5%-ных водных растворов моющего средства по прототипу (табл.2, примеры 1,3, 5 и 7), при варьировании суммарного содержания в нем ПАВ от 3,5 до 22,0 мас.% и соотношения неионогенного (неонол) и анионактивного (алкилбензолсульфонат натрия) ПАВ в пределах (5-9):1, и предлагаемого моющего средства (табл.2, примеры 2, 4, 6 и 8), при варьировании суммарного содержания в нем ПАВ, мас.% в тех же пределах, что и по прототипу, но при соотношении неионогенного и анионактивного ПАВ, равного 1:10, и использовании в качестве неионогенного ПАВ блок-сополимера окиси этилена и пропилена формулы (1), показали (табл.3), что увеличение (почти на порядок) содержания в предлагаемом моющем средстве анионактивного ПАВ (алкилбензолсульфоната натрия) отразилось:

- на его более высокой, чем у моющего состава по прототипу, нефтеотмывающей способности (большее число N*), т.е. возможности в 1,5-3 раза больше повторно использовать 2,5%-ный водный раствор моющего средства, что существенно снижает затраты на очистку емкостей от нефтяных загрязнений;

- на возможности его использования для обработки нефтесодержащих отходов с последующим выделением из обрабатываемой системы нефти (нефтепродукта) с содержанием балласта в 3-5 раз меньшем количестве, чем это имеет место при использовании для данной цели моющего средства по прототипу.

При этом следует отметить, что и остаточное содержание нефти (нефтепродукта) в твердой фазе, выделяемой из обрабатываемой системы с применением предложенного моющего средства, в 1,5-2 раза меньше чем это имеет место при использовании моющего средства по прототипу;

- возможности неоднократного использования 2,5%-ного водного раствора предлагаемого моющего средства (число N* колеблется от 3 - пример 2, до 15 - пример 8) для обработки нефтесодержащих отходов с получением необходимого качества выделяемой нефти (нефтепродукта) и твердой фазы, в то время как при обработке нефтесодержащих отходов 2,5%-ным раствором моющего средства по прототипу даже при однократной обработке необходимое качество выделяемой нефти (нефтепродукта) не достигалось.

Из данных табл.3 также следует, что включение в состав предлагаемого моющего средства высококипящей фракции М-2 по ТУ 6-14-10-210-87, являющейся побочным продуктом каталитического синтеза молфолина, не только улучшило деэмульгирующие свойства используемого в качестве неионогенного ПАВ блок-сополимера окисей пропилена и этилена формулы (1), но и проявилось в резком (3-15 раз) снижении скорости коррозии 2,5%-ного водного раствора предлагаемого моющего средства, в сравнении с коррозионой активностью, аналогичной концентрации водного раствора моющего средства, взятого за прототип.

Проведенный патентный поиск и анализ научно-технической литературы не выявили использования в качестве моющего средства или компонентов моющего средства для очистки емкостей и переработки нефтесодержащих отходов применения высококипящей фракции М-2 по ТУ 6-14-10-210-87, а в качестве неионогенного ПАВ блок-сополимера окисей пропилена и этилена формулы (1) как отдельно, а также в смеси с анионактивными ПАВ типа алкилбензолсульфонат натрия при их оптимальном соотношении в смеси, равном 1:10.

Н2O - эмульгированная вода;

М/п - механическая примесь

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ДОБЫЧИ НЕФТИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2125647C1 |

| СПОСОБ ОБРАБОТКИ НЕФТЕШЛАМА | 2013 |

|

RU2549657C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО ТОПЛИВА ИЗ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2260605C2 |

| МОЮЩЕЕ СРЕДСТВО ТЕХНОСОЛ | 2010 |

|

RU2439205C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ПРОДУКТОВ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИН | 2004 |

|

RU2266311C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 2001 |

|

RU2198287C2 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНОГО ШЛАМА | 2000 |

|

RU2172764C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ЕМКОСТЕЙ И МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ НЕФТИ, НЕФТЕПРОДУКТОВ И МАСЕЛ | 1995 |

|

RU2083648C1 |

| МОЮЩИЙ СОСТАВ ДЛЯ КИСЛЫХ И СИЛЬНОМИНЕРАЛИЗОВАННЫХ СРЕД | 2016 |

|

RU2630960C1 |

| Композиция для обезвоживания и обессоливания нефти | 1986 |

|

SU1416507A1 |

Использование: в нефтяной, нефтеперерабатывающей и других отраслях промышленности, а также на транспорте для очистки емкостей от нефтяных загрязнений и переработки нефтесодержащих отходов. Средство содержит, мас.%: смесь неионогенного и анионактивного ПАВ 2,5-22,0, высококипящая фракция М-2, являющаяся побочным продуктом каталитического синтеза морфолина, 0,05-0,35, полиэлектролит - соль щелочного металла полиакриловой кислоты 2-12, активная составляющая, включающая триполифосфат натрия, жидкое стекло и кальцинированная сода - остальное. Соотношение в смеси неионогенного ПАВ - блок-сополимера окисей пропилена и этилена и анионактивного ПАВ - алкилбензолсульфоната натрия равно 1:10. Технический результат - повышение нефтеотмывающей и деэмульгирующей способности, ингибирующих коррозию свойств. 3 табл.

Моющее средство для очистки емкостей от нефтяных загрязнений и переработки нефтесодержащих отходов, содержащее смесь неионогенного и анионактивного - алкилбензолсульфоната натрия ПАВ, полиэлектролит - соль щелочного металла полиакриловой кислоты и активную составляющую, включающую триполифосфат натрия, жидкое стекло и кальцинированную соду, отличающееся тем, что оно дополнительно содержит высококипящую фракцию М-2, являющуюся побочным продуктом каталитического синтеза морфолина, а в качестве неионогенного ПАВ содержит блок-сополимер окисей пропилена и этилена общей формулы 1

где n1+n2=94-98; m1+m2=42-46, причем соотношение в смеси ПАВ неионогенного и анионактивного ПАВ равно 1:10, при следующем соотношении компонентов, мас.%:

при этом в смеси ПАВ соотношение неионогенного и анионактивного ПАВ равно 1:10.

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2169175C1 |

Авторы

Даты

2006-01-10—Публикация

2003-03-26—Подача