Изобретение относится к нефтяной промышленности, в частности к способу очистки бурового раствора от выбуренной породы.

Известны способы очистки бурового раствора. Например, для очистки буровых растворов от выбуренной породы применяется оборудование двух типов: оборудование для механической очистки и оборудование для разделения фракций твердой фазы растворов по величине и удельному весу с помощью центробежных сил.

Механическая очистка осуществляется с помощью сит, обеспечивает удаление из раствора частиц, размер которых определяется величиной ячеек сит. Однако при очень малых размерах ячеек вязкая жидкость не может проникнуть через них. Под действием центробежных сил из жидкости могут удаляться практически частицы любой величины. Поэтому такую очистку можно назвать тонкой, в отличие от грубой механической очистки [1].

Недостаток этих способов заключается в размещении в технологической линии сложных технических устройств.

Наиболее близким способом к технической сущности очистки бурового раствора от частиц механических примесей (фракций твердой фазы растворов) можно отнести известное явление - акустической коагуляции в жидкости, - если это явление применить к технологии бурения, в частности для очистки бурового раствора от механических частиц (фракций твердой фазы растворов) на всасывающей трубе бурового насоса [2].

В этом случае будет произведена дополнительная очистка бурового раствора (фракций твердой фазы растворов), но уже из амбарной емкости.

Недостаток данного способа (в случае применения современных методов возбуждения ультразвука в трубах) заключается в сложности использования ультразвуковых колебаний, например, при использовании магнитострикционного метода (или других методов) - необходима электроэнергия, кабель, и генератор ультразвуковых частот.

Задачей изобретения является обеспечение очистки бурового раствора (фракций твердой фазы растворов) из амбарной емкости в всасывающей трубе бурового насоса.

Технический результат - очистки бурового раствора (фракций твердой фазы растворов) из амбарной емкости - достигается тем, что способ очистки бурового раствора от частиц механических примесей в всасывающей трубе, оборудованной насосом и амбарной емкостью, предусматривающий следующие операции: а) - установку составного акустического преобразователя из четвертьволновых резонаторов соосно всасывающей трубе бурового насоса; б) - преобразование низкочастотного шума бурового насоса в ультразвук; с) - формирование в всасывающей трубе на длине участка, равной длине составного акустического преобразователя шума из четвертьволновых резонаторов ультразвуковых стоячих волн; д) - создание воздействием стоячих волн ультразвука в всасывающей трубе на процесс коагуляции частиц механической примеси с последующим осаждением их в амбарную емкость.

Сопоставительный анализ с прототипом показывает, что в заявленном способе очистки бурового раствора (фракций твердой фазы растворов) из амбарной емкости используют ультразвуковые колебания, преобразованные из низкочастотного шума бурового насоса. Излучателем ультразвуковых колебаний является составной акустический преобразователь шума из четвертьволновых резонаторов, который размещается соосно всасывающей трубе бурового насоса.

Таким образом, предлагаемое изобретение соответствует критерию «Новизна».

Сравнение заявленного решения с другими техническими решениями показывает, что акустическая коагуляция твердых частиц в жидкости известна [2]. Однако неизвестно, что ультразвук можно создать с помощью составного акустического преобразователя шума из четвертьволновых резонаторов при работе бурового насоса в ультразвук, с созданием стоячих волн, коагуляции частиц механических примесей и осаждением их в амбарную емкость.

Таким образом, предлагаемое изобретение соответствует критерию «Изобретательский уровень».

Основные положения физической сущности для осуществления способа очистки бурового раствора в всасывающей трубе бурового насоса от частиц механических примесей.

1. Наличие постоянного низкочастотного шума в всасывающей трубе бурового насоса.

2. Источником низкочастотного шума является работа бурового насоса.

3. Преобразование низкочастотного шума бурового насоса в всасывающей трубе в ультразвук.

4. Преобразование низкочастотного шума в всасывающей трубе осуществляется составным акустическим преобразователем шума из четвертьволновых резонаторов.

5. Формирование ультразвуковых стоячих волн в всасывающей трубе бурового насоса на длине участка, равной длине составного акустического преобразователя шума из четвертьволновых резонаторов, встроенного соосно всасывающей трубе.

6. Использование явления физического процесса акустической коагуляции частиц механической примеси (фракций твердой фазы растворов) стоячей волной с последующим осаждением частиц в амбарную емкость.

Покажем возможность использования акустической коагуляции в жидкости механической примеси ультразвуковыми стоячими волнами в всасывающей трубе бурового насоса.

1. Волны и колебательная скорость.

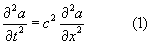

Волновое уравнение, описывающее упругое возмущение, имеет вид /2/.

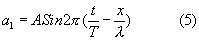

Частным решением уравнения (1) является

где а - смещение частицы среды относительно положения покоя; А -амплитуда смещения; Ω -=угловая частота; t - время.

Выражение (2) описывает плоскую гармоническую волну частоты f=ω/2π, распространяющуюся в положительном направлении оси х.

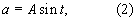

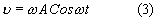

Дифференцируя (2) по t, получаем для скорости частицы среды - так называемой колебательной скорости

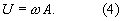

Следовательно, амплитуда колебательной скорости

Величина U определяет ту максимальную скорость, с которой частицы движутся в процессе колебаний.

Согласно выражению (4) скорость частицы колеблется между этой величиной и нулем.

2. Интерференция волн. Стоячие волны.

Явления, связанные с одновременным существованием в некоторой точке среды нескольких колебаний, называют интерференцией.

Явления интерференции играют важную роль в излучении звука.

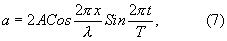

Особенно важную роль играет интерференция при распространении двух одинаковых волн в противоположных направлениях. Колебания, распространяющиеся в положительном и отрицательном направлениях по оси х, можно записать в виде

Применяя теорему сложения, получим для результирующей стоячей волны выражение

из которого непосредственно вытекает, что в точках Cos(2πx/λ) обращается в нуль, смещение а тождественно равно нулю; это имеет место при х, равном нечетному числу λ/4. Посередине между этими точками располагаются точки, в которых Cos (2πх/λ) по абсолютной величине максимален; здесь амплитуда смещения в стоячей волне вдвое превосходит амплитуды в исходных бегущих волнах.

Выражение для колебательной скорости в стоячей волне найдем, дифференцируя выражение

Таким образом, узлы и пучности колебательной скорости располагаются в тех же точках, что и узлы и пучности смещения.

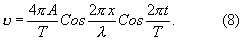

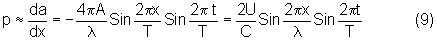

3. Давление в стоячей волне.

Обратимся теперь к вопросу о распределении давления в стоячей волне. В волне, распространяющейся в направлении сил оси х, давление р пропорционально изменению смещения вдоль х, т.е. величине d a/dx. Дифференцируя выражение (7) по х, получим

Таким образом, в стоячей волне и звуковое давление содержит узлы и пучности; однако местоположение узлов давления совпадает с положением пучностей смещения и наоборот. Амплитуда давления в пучностях вдвое превосходит амплитуду в исходных бегущих волнах [2].

4. Акустическая коагуляция.

Уже давно было известно, что под влиянием звуковых колебаний между частицами, колеблющимися в звуковом поле, могут возникать силы притяжения и отталкивания. Для сферических частиц этот процесс был экспериментально и теоретически исследован Кенигом [3] в связи с работами Бьеркнесса [4]. На этом явлении основано отчасти возникновение пылевых фигур в трубках Кундта.

Брандт и Фройнд [5] и Бранд и Гидеман [6] показали, что под действием ультразвуковых волн в аэрозолях мгновенно происходит коагуляция и осаждение частиц.

Брандт и Фройнд изучили подробности процесса оседания частиц микрофотографированием при освещении по методу темного поля.

На основании этих опытов Брандт и Гидеман различают две стадии коагуляции. В начале частицы принимают участие в колебательном процессе и следуют за движением жидкости между пучностями и узлами колебаний. При этом они в результате столкновений и под действием сил взаимного притяжения слипаются и увеличиваются в размерах. На второй стадии увеличившиеся частицы уже не следуют за звуковыми колебаниями, а совершают хаотические движения, причем в результате новых взаимных соударений и столкновений с меньшими частицами их размеры продолжают увеличиваться, а затем выпадают в осадок.

5. Коагуляция частиц механической примеси в стоячей волне.

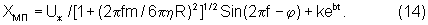

Пусть в жидкости с динамической вязкостью η, колеблющейся с амплитудой Uж и частотой f, находится частица примеси с радиусом R и плотностью ρ.

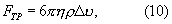

Согласно закону Стокса [2] сила трения, действующая на частицу,

где Aυ - разность скоростей частиц механической примеси и жидкости.

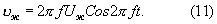

Согласно формуле (10) скорость частиц жидкости

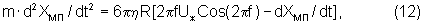

Движение частицы механической примеси описывается дифференциальным уравнением

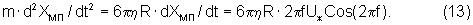

или

Общее решение этого уравнения имеет вид [2]

Непериодический член отображает переходной процесс. Им можно пренебречь, так как коагуляция происходит через такое время, когда переходной процесс не оказывает уже никакого влияния.

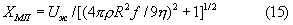

Таким образом, амплитуда колебания частицы механической примеси равна

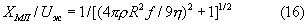

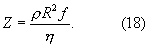

Степень участия частицы в звуковых колебаниях среды (так называемый коэффициент увлечения) в случае стоячей звуковой волны определяется соотношением

Отношение амплитуд Хмп/Uж будет тем меньше, чем больше радиус частицы и чем выше частота.

Таким образом, для степени участия частицы механической примеси в колебаниях жидкости определяющей является величина R2f.

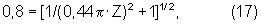

Если принять значение Хмп/Uж=0,8 за границу, до которой частицы механической примеси еще увлекаются звуковыми колебаниями, то из соотношения

получим

Величина Z определяет степень участия частиц механической примеси в колебаниях жидкости.

Таким образом, соотношение (18) позволяет рассчитать частоты, необходимые для создания стоячих волн с целью коагуляции частиц механической примеси перед насосом с последующим осаждением их в осадок.

Согласно приведенным выше положениям физической сущности достигается акустическая коагуляция частиц механической примеси.

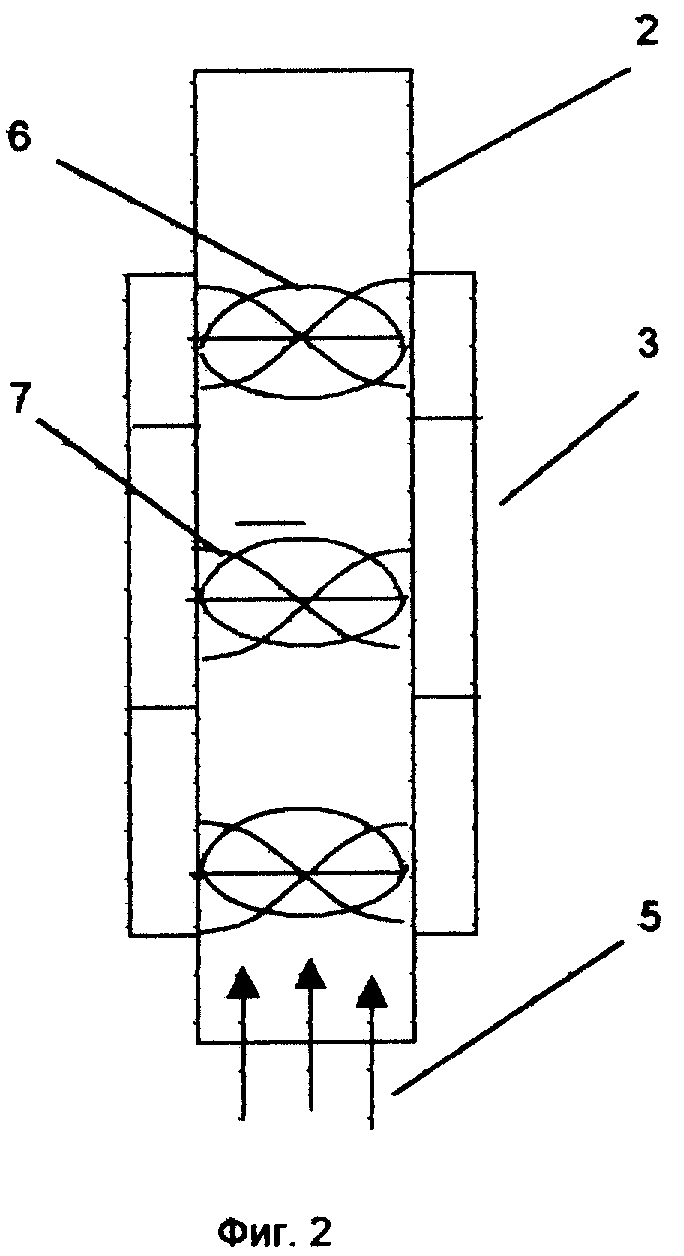

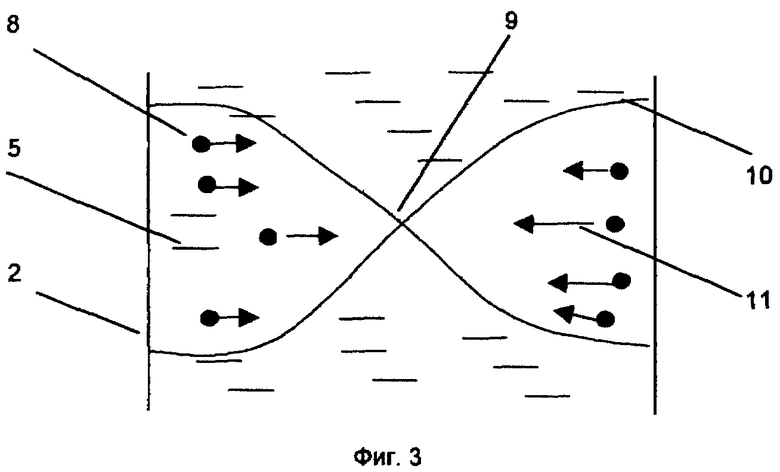

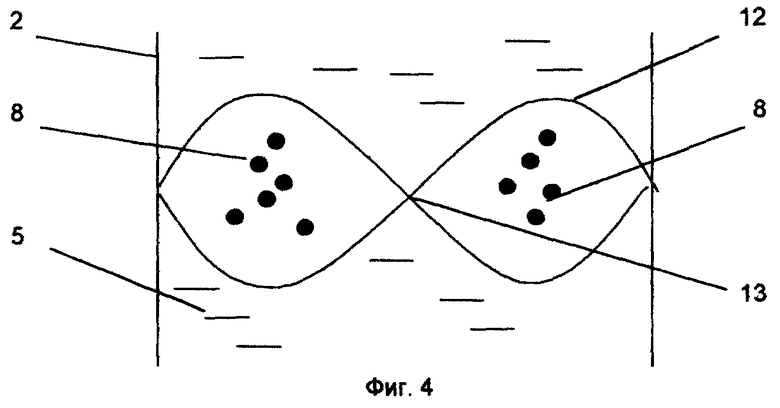

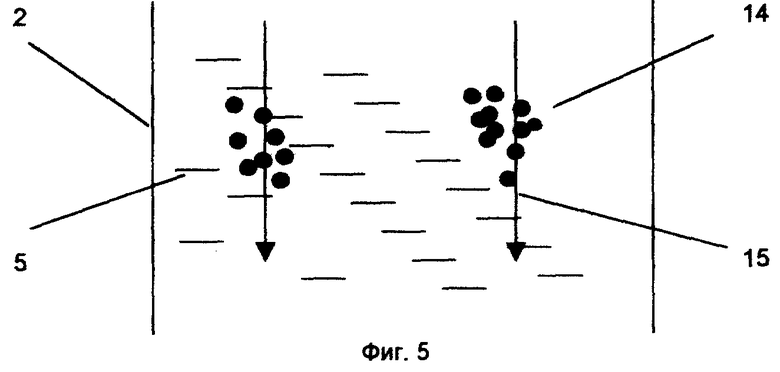

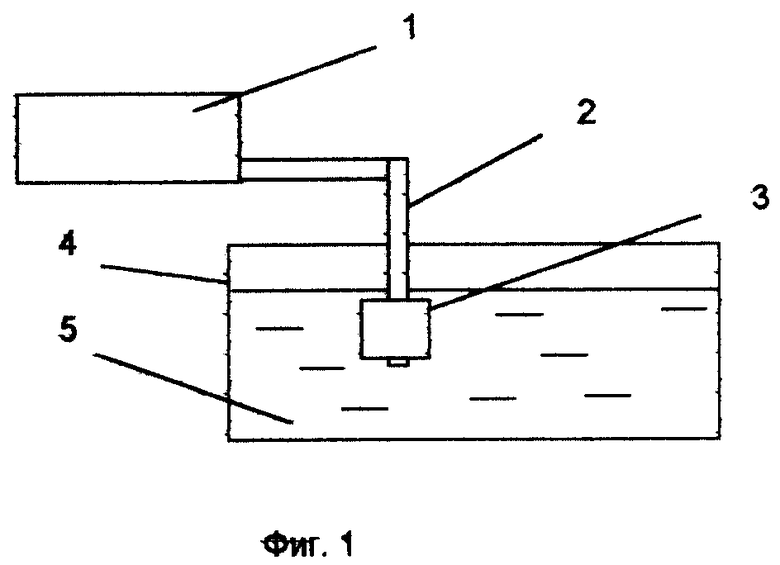

На фиг.1 изображена технологическая схема размещения составного акустического преобразователя шума из четвертьволновых резонаторов на всасывающей трубе бурового насоса, опущенного в амбарную емкость; на фиг.2 изображена схема расположения ультразвуковых стоячих волн (например, составного акустического преобразователя шума, состоящего из трех четвертьволновых резонаторов) в всасывающей трубе бурового насоса; на фиг.3 показано распределение давления в ультразвуковой стоячей волне и движение частиц механической примеси от пучности к узлу; на фиг.4 показано распределение колебательной скорости в ультразвуковой стоячей волне и начало коагуляции частиц механической примеси в пучности колебательной скорости; на фиг.5 показано осаждение частиц механической примеси из пучностей колебательной скорости в амбарную емкость после процесса акустической коагуляции.

На фиг.1 изображено: 1 - буровой насос, 2 - всасывающая труба бурового насоса, 3 - составной акустический преобразователь шума из четвертьволновых резонаторов, соосно встроенных на всасывающую трубу бурового насоса, 4 - амбарная емкость, в которую осаждаются частицы механической примеси после акустической коагуляции, 5 - буровой раствор.

На фиг.2 изображено: 2 - всасывающая труба бурового насоса, 3 составной акустический преобразователь шума из четвертьволновых резонаторов, соосно встроенных на всасывающую трубу бурового насоса, 5 - буровой раствор, 6 - распределение колебательной скорости в стоячей волне в всасывающей трубе 2, 7 - распределение давления в волне в всасывающей трубе 2.

На фиг.3 изображено: 2 - всасывающая труба бурового насоса, 5 - буровой раствор, 8 - частицы механической примеси в буровом растворе 5, 9 - узел давления в стоячей волне, 10 - пучность давления в стоячей волне, 11 - движение частиц 8 механической примеси в буровом растворе к узлу давления стоячей волны.

На фиг.4 изображено: 2 - всасывающая труба бурового насоса, 5 - буровой раствор, 8 - частицы механической примеси в начальной стадии акустической коагуляции в пучности колебательной скорости в стоячей волне, 12 - пучность колебательной скорости в стоячей волне, 13 - узел колебательной скорости в стоячей волне.

На фиг.5 изображено: 2 - всасывающая труба бурового насоса, 5 - буровой раствор, 14 - частицы механической примеси после процесса акустической коагуляции, 15 - осаждение частиц механической примеси в амбарную емкость.

Пример осуществления способа.

Первая операция. Встраивают составной акустический преобразователь шума из четвертьволновых резонаторов 3 [7] (фиг.1) соосно всасывающей трубе 2 (фиг.1).

Вторая операция. Опускают составной акустический преобразователь шума из четвертьволновых резонаторов 3 (фиг.1) вместе с всасывающей трубой 2 (фиг.1) в амбарную емкость 4 (фиг.1) с буровым раствором 5 (фиг.1).

Третья операция. Включают буровой насос 1 (фиг.1).

Четвертая операция. Создают низкочастотный спектр шума в всасывающей трубе 2 (фиг.2) включенным буровым насосом 1 (фиг.1).

Пятая операция. Создают составным акустическим преобразователем шума из четвертьволновых резонаторов 3 (фиг.2) ультразвуковые волны в всасывающей трубе 2 (фиг.2) из низкочастотного шума работы бурового насоса 1 (фиг.1).

Шестая операция. Создают из ультразвука стоячие волны 6 и 7 (фиг.2) вдоль на длине участка, равной длине составного акустического преобразователя шума из четвертьволновых резонаторов 3 (фиг.2).

Седьмая операция. Производят акустическую коагуляцию (на первом этапе) в ультразвуковых стоячих волнах 6 и 7 (фиг.2) путем движения 11 (фиг.3) частиц механической примеси 8 (фиг.3) из пучности давления 10 (фиг.3) к узлу 9 (фиг.3) давления волны, сформированных в всасывающей трубе 2 (фиг.3) бурового насоса 1 (фиг.1).

Восьмая операция. Продолжают акустическую коагуляцию (второй этап) в пучности 12 (фиг.4) колебательной скорости стоячей волны путем дальнейшего сближения частиц 8 (фиг.4) механической примеси и укрупнения их.

Десятая операция. Производят осаждение 15 (фиг.5) коагулированных частиц 14 (фиг.5) механической примеси из пучностей 12 (фиг.4) колебательной скорости стоячей волны под действием собственного веса в амбарную емкость 4 (фиг.1).

Промысловые испытания, проведенные на Тарасовском месторождении Пурпейском УБР ОАО Пурнефтегаза на 1 кусте, на скважинах №1, 2, 4 и 66 с составными акустическими преобразователями шума из четвертьволновых резонаторов, показали работоспособность предложенного способа по очистке бурового раствора от частиц механической примеси.

Источник информации

1. Справочник инженера по бурению. T.1./ Мищевич В.И., Сидоров Н.А. - М.: Недра, 1973. - С.369-374].

2. Бергман Л. Ультразвук и его применение в науке и технике. ИЛ. - М.: ИЛ, 1957. - С.23-25, 489-491, 495-497. [ПРОТОТИП].

3. König W., Hydrodynamisch-akustische Untersuchungen, Ann. d. Phys. (3), 42,353, 549(1891).

4. Bjerknes C.A. Remarques historiques sur la theori du mouvement d'un ou de plusieurs corps, de formes constantes ou variables, dans un fluide incompfessible; sur les forces apparentes, qui en resultent et sur les experiences qui s'y rattachent, Compt. Rent., 84, 1222, 1309, 1375, 1446, 1493 (1867).

5. Brandt., Über das Verhalten von Schwebstofen in schwingen Gasen bei Schall- und Ultraschallfrequenzen, Kolloid/ Zs., 76, 272 (1936).

6. Brandt O., Hiedenmann E., Über das Verhalten von Aerosolen im akustischen Feld, Kolloid. Zs., 75, 129 (1936).

7. Борьба с шумом на производстве: Справочник, /Е.Я.Юдин, Л.А.Борисов, И.В.Горенштейн и др.; Под общ. ред. Е.Я.Юдина - М.: Машиностроение, 1985. С.305-307.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ БУРОВОГО РАСТВОРА ОТ ЧАСТИЦ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ ВО ВСАСЫВАЮЩЕЙ ТРУБЕ БУРОВОГО НАСОСА | 2004 |

|

RU2264524C1 |

| СПОСОБ СНИЖЕНИЯ ВЛИЯНИЯ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ НА РАБОТУ ВНУТРИСКВАЖИННОГО ОБОРУДОВАНИЯ | 2004 |

|

RU2260117C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ОТЛОЖЕНИЯ ПАРАФИНА В НЕФТЯНОЙ СКВАЖИНЕ | 2004 |

|

RU2263765C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОПАДАНИЯ ЧАСТИЦ МЕХАНИЧЕСКОЙ ПРИМЕСИ В ЭЛЕКТРОЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2499128C2 |

| СПОСОБ ОСАЖДЕНИЯ ПАРА В ГРАДИРНЕ | 2005 |

|

RU2295684C1 |

| СПОСОБ ДЕГАЗАЦИИ НЕФТИ В СЕПАРАТОРЕ ПЕРВОЙ СТУПЕНИ | 2005 |

|

RU2306169C1 |

| СПОСОБ СНИЖЕНИЯ ЗАСОРЕНИЯ ЧАСТИЦАМИ ПРИМЕСЕЙ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ И МАГИСТРАЛЬНЫХ ТРЕЩИН ПОРИСТОЙ МАТРИЦЫ ПЛАСТА В НАГНЕТАТЕЛЬНЫХ СКВАЖИНАХ | 2006 |

|

RU2341649C2 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ КАПЕЛЬНОЙ ЖИДКОСТИ В СЕПАРАТОРЕ | 2007 |

|

RU2354434C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ НЕФТЕВОДОГАЗОВОЙ СМЕСИ В СЕПАРАТОРЕ ПЕРВОЙ СТУПЕНИ (ВАРИАНТЫ) | 2008 |

|

RU2356597C1 |

| СПОСОБ АКУСТИЧЕСКОГО ВЫРАВНИВАНИЯ ФРОНТА ЗАВОДНЕНИЯ НЕФТЯНОГО ПЛАСТА | 2010 |

|

RU2447273C1 |

Изобретение относится к нефтедобывающей промышленности, в частности к области очистки бурового раствора в процессе бурения нефтяных и газовых скважин. Способ очистки бурового раствора во всасывающей трубе, оборудованной насосом и амбарной емкостью, включает установку составного акустического преобразователя шума из четвертьволновых резонаторов на всасывающей трубе бурового насоса, преобразование низкочастотного шума бурового насоса в ультразвук, формирование во всасывающей трубе на длине участка, равной длине составного акустического преобразователя шума ультразвуковых стоячих волн, воздействие стоячих волн ультразвука во всасывающей трубе на процесс коагуляции частиц механической примеси с последующим осаждением их в амбарную емкость. Повышается эффективность очистки. 5 ил.

Способ очистки бурового раствора от частиц механических примесей во всасывающей трубе, оборудованной насосом и амбарной емкостью, предусматривающий следующие операции: а) установку составного акустического преобразователя шума из четвертьволновых резонаторов на всасывающей трубе бурового насоса; б) преобразование низкочастотного шума бурового насоса в ультразвук; с) формирование во всасывающей трубе на длине участка, равной длине составного акустического преобразователя шума из четвертьволновых резонаторов, ультразвуковых стоячих волн; д) воздействие стоячих волн ультразвука во всасывающей трубе на процесс коагуляции частиц механической примеси с последующим осаждением их в амбарную емкость.

| Устройство для очистки бурового раствора от выбуренной породы | 1986 |

|

SU1432187A1 |

| Акустическая технология в обогащении полезных ископаемых | |||

| - М.: Недра, 1987, с.153. | |||

Авторы

Даты

2006-01-10—Публикация

2004-05-25—Подача