Предлагаемое изобретение относится к арматуростроению и предназначено для использования в качестве запорного устройства в трубопроводах, транспортирующих коррозионно-активные среды или природный газ с высоким давлением.

Как показывают испытания и опыт эксплуатации, надежность и ресурс шаровых кранов во многом зависят от надежности работы узла приводного вала.

Известен шаровой кран (кран), содержащий корпус, два подвижных резьбовых патрубка с уплотнительными кольцами-седлами, шаровой затвор с центральным проходным отверстием, приводной вал, входящий в углубление шарового затвора (АС № 1651003, кл. F 16 К 5/06, 02.08.1989).

Известен также шаровой кран, в корпусе которого расположены пробка с уплотнительными кольцами, подвижная в осевом направлении втулка, прижимающая кольца к пробке под действием накидной гайки, и уплотнение, герметизирующее втулку относительно корпуса (шаровой кран по SU № 543802А, кл. F 16 К 5/06, 25.01.1977).

К недостаткам известных конструкций относится то, что компенсация износа пакета уплотнительных элементов, установленных в известных кранах в расточках корпусов приводного вала, производится путем осевой подтяжки вертикально расположенной резьбовой пробки и промежуточной прижимной втулки, сжимающей пакет уплотнительных элементов. Такой достаточно широко распространенный способ обеспечения внешней герметичности крана по приводному валу вызывает большие неудобства в эксплуатации из-за частых регулировок и, кроме этого, отличается характерной для этой конструкции нестабильностью внешней герметичности преимущественно при работе крана в условиях низких температур окружающей среды от минус 30 до минус 60°С.

В соответствии с требованиями действующих государственных стандартов внешняя герметичность шаровых кранов в диапазоне эксплуатационных температур должна быть полной.

Известен шаровой кран (кран), содержащий корпус с впускным и выпускным горизонтальными участками для прохода среды, сообщающимися между собой через разделяющую их полость, приводной вал с ручкой, шаровой запорный орган со сквозным продольным отверстием и с возможностью поворота в вертикальной плоскости на 90°, два подвижных, расположенных по обеим сторонам запорного органа, упруго подпружиненных поджимными устройствами седла-уплотнителя, одно из которых установлено в цилиндрической расточке корпуса, другое - в цилиндрической расточке подвижной резьбовой пробки с уплотнительным кольцом на наружной цилиндрической поверхности (патент РФ RU 2171935, кл. F 16 К, 5/06 10.08.2001).

Недостатком данной конструкции является то, что из-за объективной необходимости применения в кране деталей из нержавеющей коррозионностойкой стали при работе крана под нагрузкой происходит характерное для таких сталей контактное (молекулярное) схватывание сопряженных поверхностей приводного вала и корпуса, в результате чего наблюдаются сильные надиры и, как следствие, усиленный износ этих поверхностей, неизменно сопровождающийся увеличением момента, необходимого для поворота ручки управления, или, в худшем случае, заклиниванием ее.

Другим общим недостатком известных технических решений, в том числе и рассмотренных выше конструкций кранов-аналогов, является то, что они не обладают достаточной надежностью и безопасностью в течение длительного периода эксплуатации. Так, в случаях возможного ослабления или потери наружными крепежными деталями, фиксирующими осевое положение приводного вала в корпусе, установленных моментов затяжки (например, из-за наличия вибраций или автоколебаний элементов системы проводки рабочей среды) приводной вал крана под воздействием давления этой среды выжимается из посадочного гнезда, чем вызывается вначале частичная, а затем и полная разгерметизация запорного крана со всеми вытекающими отсюда последствиями.

Наиболее близким по технической сущности (прототипом) к заявляемому изобретению является газовый шаровой клапан (US № 5082246, кл. F 16 К 5/06, 1991).

Известный шаровой клапан содержит наибольшее количество сходных с заявляемым краном признаков, а именно оба устройства представляют собой шаровой кран, каждый из которых содержит корпус со сквозным отверстием с двусторонними уступами, с горизонтальными впускным и выпускным участками для прохода среды, сообщающимися через разделяющую их полость, и вертикальной внутренней расточкой (горловиной), в которой расположен приводной вал с закрепленным на нем основанием ручки управления, шаровой запорный орган со сквозным продольным отверстием и возможностью поворота в вертикальной плоскости на угол 90°, два подвижных седла-уплотнителя, расположенных по обеим сторонам запорного органа с центральными вогнутыми участками, полностью соприкасающимися с поверхностью запорного органа, одно седло установлено в цилиндрической расточке корпуса, другое размещено с возможностью взаимодействия с аксиально подвижной, уплотненной по наружной цилиндрической поверхности втулкой.

Достоинством известного клапана является то, что в нем не предусмотрено применение наружных крепежных элементов для уравновешивания приводного вала от сил давления рабочей среды. Приводной вал в отличие от кранов-аналогов устанавливается в вертикальную расточку корпуса изнутри через разделяющую полость и упирается в торцовую стенку вертикальной расточки своим наружным кольцевым буртом, воспринимающим основную нагрузку от действия сил давления рабочей среды. Конструкция отличается безопасностью и гарантированной внешней герметичностью по приводному валу, но не исключает недостаток, присущий описанному выше аналогу по патенту РФ RU № 2171935.

Большая вероятность "затяжеления" или заклинивания управления в процессе работы, приводящае к отказу, существенно снижает надежность клапана и делает его неремонтопригодным.

Конструктивные исполнения приведенных выше кранов-аналогов и прототипа с соответствующими массогабаритнными характеристиками обеспечивают прохождение рабочей среды к исполнительным органам или газовым системам, однако функциональные возможности этих кранов существенно ограничены и отличаются невысокими энергетическими показателями и недостаточной пропускной способностью проводимой среды, что обусловлено конструкцией седла-уплотнителя, установленного во внутренней расточке аксиально подвижной втулки. Образованные при этом стенки втулки с направляющей частью существенно снижают полезную площадь сечения проходного канала седла-уплотнителя.

Таким образом, имея значительные габариты и массу при относительно небольшом условном проходе, прототип обладает низкой пропускной способностью, достаточно большим гидравлическим сопротивлением и имеет ограниченную область применения.

Другим недостатком прототипа является то, что наружный диаметр шарового запорного органа выполнен равным диаметру расточки разделяющей полости в корпусе и, соответственно, направляющей части аксиально подвижной втулки. При таком соотношении размеров не обеспечивается гарантированное и точное центрирование запорного органа в седлах-уплотнителях, установленных в разных деталях. А за счет такого центрирования в основном и достигаются необходимая герметичность и нормальная работа крана.

Кроме этого, крепление основания ручки с приводным валом с помощью цилиндрического штифта, установленного в глухом отверстии, значительно затрудняет проведение демонтажных работ.

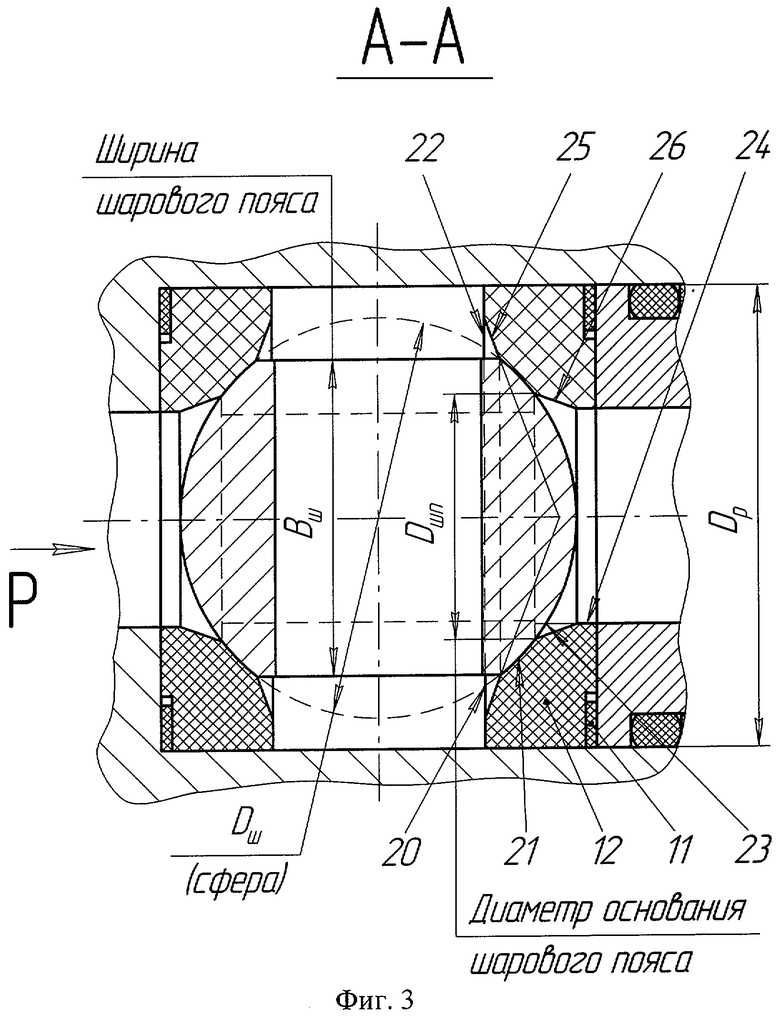

Основным элементом, определяющим характеристики шарового крана, является запорный шаровой орган, геометрические размеры которого выбираются с одной стороны минимальными, а с другой - обеспечивающими максимально возможную площадь сечения центрального сквозного проходного канала для проводимой среды. Сферическая поверхность запорного органа обрабатывается до образования параллельных оснований шарового пояса, расположенных перпендикулярно сквозному каналу, а диаметр оснований несколько превышает диаметр сквозного канала. Расстояние между основаниями определяет ширину шарового пояса.

Наиболее тяжелым режимом работы для шарового крана является режим перекрытия канала подачи (напора) рабочего давления в течение длительного времени, так как в этом случае шаровой запорный орган воспринимает максимальную нагрузку, передавая ее на одно из седел-уплотнителей, закрепленных по обеим сторонам запорного органа.

В этом режиме в случаях выполнения ширины шарового пояса запорного органа меньше диаметра сферических полых чаш седел-уплотнителей, изготавливаемых преимущественно из полиамидных материалов, происходит местная пластическая деформация сферической части седла по месту контакта с кромкой основания запорного органа с образованием уступа, который под нагрузкой вначале постепенно выжимается на открытую рабочую поверхность сферы, а затем при перекладках запорного органа разрушается ("течет"), вызывая при этом увеличение усилия, необходимого для поворота приводного вала, и нарушение герметичности шарового крана.

Стремление выполнить проходные каналы в запорных органах кранов максимальными по сечению неизбежно приводит к проявлению указанного выше недостатка. Это касается всех кранов-аналогов, включая и прототип.

Технической задачей заявляемого изобретения является решение следующих задач:

- обеспечение надежности и безопасности в процессе эксплуатации,

- уменьшение трения и исключение молекулярного схватывания контактирующих между собой поверхностей приводного вала и корпуса в условиях недостаточного смазывания при изготовлении этих деталей из нержавеющих сталей,

- повышение износостойкости контактирующих поверхностей привода и, следовательно, повышение ресурса и внешней герметичности крана в широком эксплуатационном диапазоне давлений и температур рабочей среды,

- упрощение конструкции крана и расширение его функциональных возможностей,

- выполнение требований по ремонтопригодности крана.

Поставленная задача решается тем, что в шаровом кране, содержащем корпус со сквозным отверстием с двусторонними уступами, с горизонтальными впускным и выпускным участками для прохода среды, сообщающимися через разделяющую их полость, и вертикальной внутренней расточкой (горловиной), в которой расположен приводной вал с закрепленным на нем основанием ручки управления, шаровой запорный орган со сквозным центральным проходным каналом и возможностью поворота в вертикальной плоскости на угол 90°, два подвижных упруго нагруженных поджимными устройствами седла-уплотнителя, расположенные по обеим сторонам запорного органа с центральными вогнутыми сферическими участками, полностью соприкасающимися с поверхностью запорного органа, одно седло установлено в цилиндрической расточке корпуса, другое размещено с возможностью взаимодействия с аксиально подвижной уплотненной по наружной цилиндрической поверхности втулкой, согласно изобретению, вертикальная внутренняя расточка (горловина) корпуса выполнена ступенчатой и ее большая ступень расположена со стороны разделяющей полости, в расточке герметично размещена антифрикционная коаксиальная цилиндрическая втулка-вкладыш с наружным кольцевым буртом и возможностью одновременного контакта и взаимодействия с соответствующей уплотненной поверхностью приводного вала и установочной внутренней поверхностью основания ручки управления, причем втулка снабжена предохраняющим от проворота в корпусе фиксирующим элементом, а седла-уплотнители вместе с поджимными устройствами оппозитно встроены непосредственно в общую цилиндрическую расточку корпуса - разделяющую полость, диаметр которой соответствует диаметру направляющей поверхности аксиально подвижной втулки, при этом диаметр цилиндрической расточки корпуса и диаметр шарового запорного органа выполнены в соответствии с соотношением

Dp/Dш=1,06...1,1,

где Dp - диаметр цилиндрической расточки корпуса, мм;

Dш - диаметр шарового запорного органа, мм,

Кроме этого, в каждом седле-уплотнителе участки кромок пересечения сферической поверхности с открытой поверхностью торца (со стороны прилегания запорного органа) и цилиндрической поверхностью проходного канала скошены с образованием двух концентрично расположенных относительно внешнего контура усеченных конусов, вершины которых обращены в сторону расположения поджимных устройств и совпадают с осью вращения, при этом диаметр большего основания усеченного конуса по внутренней кромке сферической поверхности равен по меньшей мере диаметру основания шарового пояса, а диаметр меньшего основания усеченного конуса по наружной кромке сферической поверхности не превышает ширины шарового пояса запорного органа, причем на обращенных друг к другу цилиндрических поверхностях приводного вала и основания ручки со стороны их открытых торцов, граничащих с атмосферой, образованы с оппозитным расположением цилиндрические сквозные отверстия, а узел соединения основания ручки с приводным валом выполнен в виде цилиндрического штифта, размещенного в упомянутых отверстиях с возможностью ограниченного осевого перемещения, при этом между периферийной поверхностью приводного вала и соответствующей внутренней поверхностью основания ручки образован гарантированный и кольцевой зазор.

Установка в кране между корпусом и приводным валом антифрикционной (например, из бронзы) коаксиальной втулки с упорным наружным кольцевым буртом со стороны разделяющей внутренней полости и возможностью ее фиксации от проворота исключает схватывание и заклинивание сочленяемых деталей, повышает надежность и ресурс крана, обеспечивает легкий монтаж и демонтаж деталей узла при проведении регламентных и ремонтно-восстановительных работ.

Размещение седел-уплотнителей вместе с поджимными устройствами непосредственно в общей цилиндрической расточке - разделяющей полости корпуса позволило увеличить полезную площадь проходных каналов крана и соответственно почти на порядок поднять расходные характеристики при сохранении прежних общих габаритных размеров.

Возможность осуществления изобретения обеспечивается конструкцией крана, показанной на чертежах, где

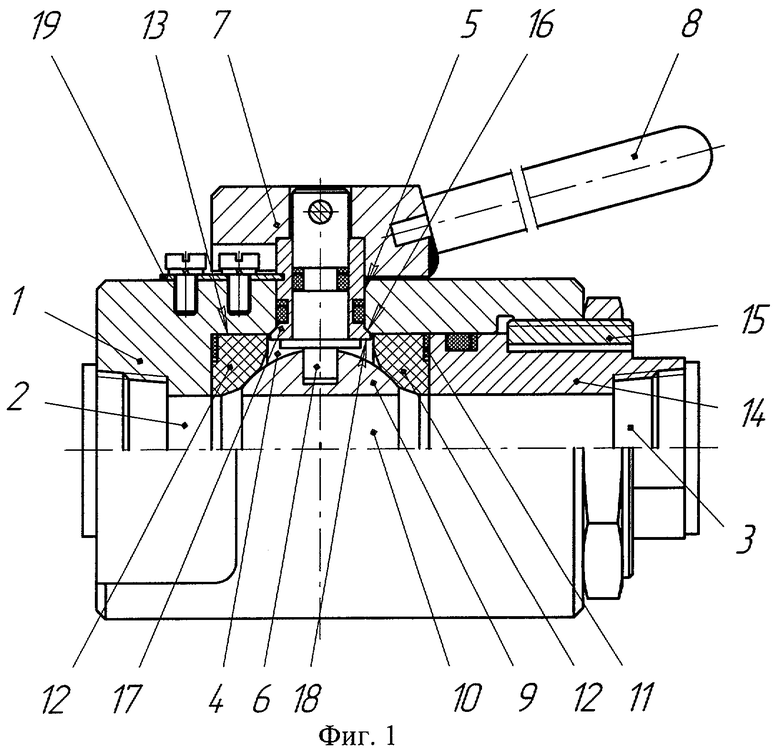

- на фиг.1 показан общий вид, разрез шарового крана двухстороннего действия для высоких давлений в открытом положении;

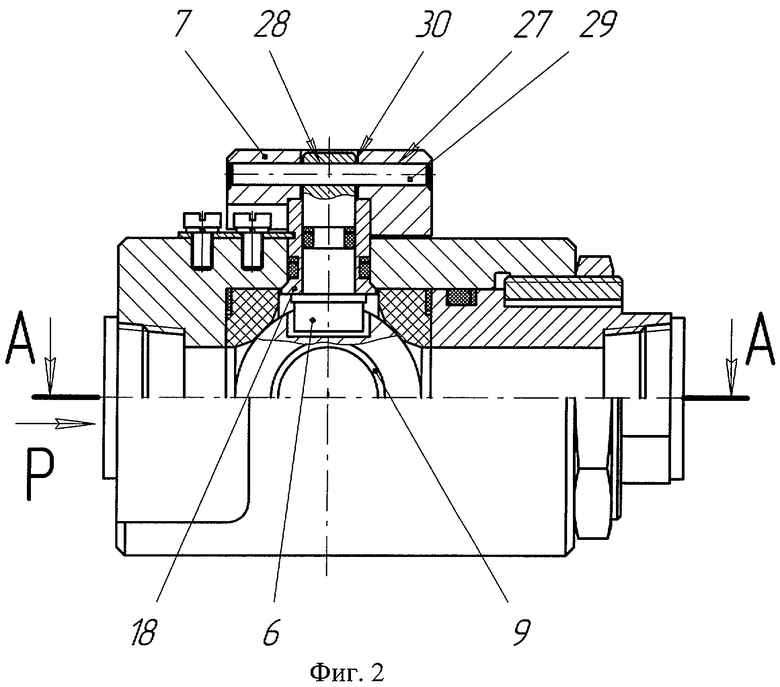

- на фиг.2 показан общий вид, разрез шарового крана в закрытом положении;

- на фиг.3 показан разрез А-А на фиг.2.

Шаровой кран (фиг.1) содержит корпус 1 со сквозным отверстием с двусторонними уступами, с горизонтальными впускным (условно) 2 и выпускным (условно) 3 участками для прохода среды, сообщающимися через разделяющую их полость 4, и вертикальной внутренней расточкой (горловиной) 5, в которой расположен приводной вал 6 с закрепленным на нем основанием 7 ручки управления 8, шаровой запорный орган 9 со сквозным продольным отверстием 10, два подвижных упруго нагруженных поджимными устройствами 11 седла-уплотнителя 12, расположенные по обеим сторонам запорного органа 9, одно седло установлено в цилиндрической расточке 13 корпуса 1, другое размещено с возможностью взаимодействия с аксиально подвижной уплотненной по наружной цилиндрической поверхности подвижной втулкой 14, в торец которой упирается опорная гайка 15, сопряженная с корпусом 1 по резьбовой поверхности.

Вертикальная внутренняя расточка (горловина) 5 корпуса 1 выполнена ступенчатой, ее большая ступень 16 расположена со стороны разделяющей полости 4, в расточке 5 герметично размещена антифрикционная коаксиальная цилиндрическая втулка-вкладыш 17 с наружным кольцевым буртом 18. Со втулкой-вкладышем 17 по внутренней поверхности контактирует приводной вал 6, а по наружной поверхности - основание 7 ручки управления 8. Втулка-вкладыш 17 снабжена фиксирующим элементом в виде замковой плоской пластины 19.

Седло-уплотнитель 12, взаимодействующее с аксиально-подвижной втулкой 14, установлено непосредственно в общей цилиндрической расточке 13 корпуса 1. В каждом седле-уплотнителе 12 (фиг.3) участок кромок 20 пересечения сферы 21 с открытым торцом 22 и участок кромок 23 пересечения сферы 21 с цилиндрической поверхностью 24 проходного канала скошены с образованием усеченных конусов 25 и 26, вершины которых обращены в сторону расположения поджимных устройств 11.

На цилиндрических поверхностях основания 7 ручки 8 и приводного вала 6 (фиг.2) с внешней стороны крана образованы сквозные отверстия 27 и 28. Узел соединения основания 7 ручки 8 с приводным валом 6 осуществлен с помощью штифта 29, размещенного в отверстиях 27 и 28. Между наружной поверхностью приводного вала 6 и внутренней поверхностью основания 7 образован гарантированный кольцевой зазор 30.

Шаровой кран работает следующим образом.

Шаровой кран открывает (см.фиг.1) или перекрывает (см.фиг.2) поток рабочей среды посредством поворота шарового запорного органа 9, что осуществляется поворотом приводного вала 6 с помощью ручки 8 на угол 90°. В положении "Открыто" проходные отверстия участков 2 и 3 корпуса 1 соответственно совмещаются с проходным отверстием 10 запорного органа 9 и рабочая среда проходит через кран. В положении "Закрыто" запорный орган 9 перекрывает путь рабочей среде, а упругодеформированная система, состоящая из поджимного устройства 11 и шарового запорного органа 9 препятствует утечке рабочей среды.

Наиболее тяжелыми режимами работы для шарового крана является режим перекрывания рабочей среды под высоким давлением и режим "стоянки", когда перекрытый на длительное время кран находится под воздействием высокого давления и температуры окружающей среды. Рабочая нагрузка в этом случае, воспринимаемая шаровым запорным органом 9, передается через радиально направленные силы на сферическую поверхность седла-уплотнителя 12. В связи с тем, что материалами для изготовления седел-уплотнителей преимущественно являются полиамидные материалы с высокими значениями коэффициентов трения, значительно возрастают величины моментов, необходимых для поворота управляющего вала, а вместе с этим - радиальные нагрузки приводного вала на установочную поверхность корпуса. В конечном итоге увеличивается износ взаимодействующих поверхностей, во многом определяющий ресурс крана.

В предлагаемой конструкции шарового крана двухстороннего действия для высоких давлений за счет установки в корпусе антифрикционной (например, из бронзы) коаксиальной втулки-вкладыша 17 удалось исключить "схватывание" и заклинивание приводного вала 6, значительно уменьшить усилие поворота ручки управления 8, а стопорение от проворота в корпусе втулки-вкладыша 17 с помощью замковой пластины 19 гарантированно обеспечивает скольжение приводного вала и его уплотнителя относительно втулки с меньшими угловыми скоростями и износом.

За счет увеличения полезной площади проходных каналов крана также удалось почти на порядок поднять расходные характеристики при сохранении прежних массогабаритных характеристик.

Таким образом, шаровой кран, выполненный согласно изобретению, позволяет создать кран с повышенным сроком службы и высокой надежностью, с практически неограниченной возможностью проведения высокотехнологичных ремонтно-восстановительных работ в течение назначенного ресурса, что подтверждается результатами проведенных заводских испытаний и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ КРАН ДВУХСТОРОННЕГО ДЕЙСТВИЯ ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ | 1999 |

|

RU2171935C2 |

| ШАРОВОЙ КРАН ДВУХСТОРОННЕГО ДЕЙСТВИЯ ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ | 2002 |

|

RU2224939C2 |

| ШАРОВОЙ КРАН ДВУХСТОРОННЕГО ДЕЙСТВИЯ ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ | 2003 |

|

RU2243438C2 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2347124C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2280207C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2313715C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

Изобретение относится к арматуростроению и предназначено для использования в качестве запорного устройства в трубопроводах, транспортирующих коррозионно-активные среды или природный газ с высоким давлением. Шаровой кран двухстороннего действия для высоких давлений содержит корпус со сквозным отверстием с двусторонними уступами, с горизонтальными впускным и выпускным участками для прохода среды, сообщающимися через разделяющую их полость, и вертикальной внутренней расточкой - горловиной. В горловине расположен приводной вал с закрепленным на нем основанием ручки управления. Шаровой запорный орган выполнен со сквозным центральным проходным каналом и установлен с возможностью поворота в вертикальной плоскости на угол 90°. Два подвижных седла-уплотнителя упруго нагружены поджимными устройствами. Седла-уплотнители расположены по обеим сторонам запорного органа с центральными вогнутыми сферическими участками. Эти участки полностью соприкасаются с поверхностью запорного органа. Одно седло установлено в цилиндрической расточке корпуса. Другое размещено с возможностью взаимодействия с аксиально подвижной уплотненной по наружной цилиндрической поверхности втулкой. Горловина корпуса выполнена ступенчатой и ее большая ступень расположена со стороны, разделяющей полости. В расточке герметично размещена антифрикционная коаксиальная цилиндрическая втулка-вкладыш с наружным кольцевым буртом. Эта втулка установлена с возможностью одновременного контакта и взаимодействия с соответствующей уплотненной поверхностью приводного вала и установочной внутренней поверхностью основания ручки управления. Втулка снабжена предохраняющим от проворота в корпусе фиксирующим элементом. Седла-уплотнители вместе с поджимными устройствами оппозитно встроены непосредственно в общую цилиндрическую расточку корпуса - разделяющую полость. Диаметр последней соответствует диаметру направляющей поверхности аксиально подвижной втулки. Диаметр цилиндрической расточки корпуса Dp и диаметр шарового запорного органа Dш выполнены в соответствии с соотношением: Dp/Dш=1,06...1,1. В каждом седле-уплотнителе участки кромок пересечения сферической поверхности с открытой поверхностью торца и цилиндрической поверхностью проходного канала скошены с образованием двух концентрично расположенных относительно внешнего контура усеченных конусов. Вершины последних обращены в сторону расположения поджимных устройств и совпадают с осью вращения. Диаметр большего основания усеченного конуса по внутренней кромке сферической поверхности равен, по меньшей мере, диаметру основания шарового пояса. Диаметр меньшего основания усеченного конуса по наружной кромке сферической поверхности не превышает ширины шарового пояса запорного органа. Изобретение направлено на повышение надежности и безопасности работы шарового крана, на уменьшение трения и исключения молекулярного схватывания контактирующих между собой поверхностей приводного вала и корпуса в условиях недостаточного смазывания, на повышение износостойкости контактирующих поверхностей привода и повышение ресурса и внешней герметичности крана в широком эксплуатационном диапазоне давлений и температур рабочей среды, а также на расширение функциональных возможностей шарового крана при сохранении минимальных габаритов. 1 з.п. ф-лы, 3 ил.

Dp/Dш=1,06...1,1,

где Dp - диаметр цилиндрической расточки корпуса, мм;

Dш - диаметр шарового запорного органа, мм,

кроме этого, в каждом седле-уплотнителе участки кромок пересечения сферической поверхности с открытой поверхностью торца (со стороны прилегания запорного органа) и цилиндрической поверхностью проходного канала скошены с образованием двух концентрично расположенных относительно внешнего контура усеченных конусов, вершины которых обращены в сторону расположения поджимных устройств и совпадают с осью вращения, при этом диаметр большего основания усеченного конуса по внутренней кромке сферической поверхности равен, по меньшей мере, диаметру основания шарового пояса, а диаметр меньшего основания усеченного конуса по наружной кромке сферической поверхности не превышает ширины шарового пояса запорного органа.

| US 5082246 A, 21.01.1992.RU 2002106330 A, 10.09.2003.RU 2171935 C1, 10.08.2001.GB 2201231 A, 24.08.1988.US 4411407 A, 25.10.1983.DE 10058530 A1, 29.05.2002.DE 2423599 A1, 02.01.1975.WO 83/01099 A1, 31.03.1983. |

Авторы

Даты

2006-01-10—Публикация

2004-04-05—Подача