Изобретение относится к области промышленного и гражданского строительства, а именно к устройствам для крепления облицовочных панелей, применяемых для защиты стен зданий от климатических и атмосферных воздействий и придания им эстетических свойств.

Известен комплект фасадной подвески, содержащий кронштейны, выполненные в виде неравнополочного прямоугольного уголка, на короткой полке которого расположены отверстия для крепления к стене, а на длинной полке в процессе монтажа прикрепляется переходный элемент, снабженный торцовой поверхностью для подвески элементов крепления облицовки (патент РФ №2146323, опубл. 10.03.2000, МКИ Е 04 F 13/00, 13/08, 13/12).

Известное техническое решение при достаточно простой конструкции имеет экономически невыгодную форму поперечного сечения полок неравнополочного прямоугольного уголка с наименьшим моментом сопротивления изгибу в плоскости длинной полки, что определяет высокую металлоемкость конструкции и стоимость изделия. При этом монтаж кронштейна требует применения дополнительного технологического оборудования и проведения дополнительных технологических операций по доработке монтируемых деталей, что снижает темпы монтажа и удорожает стоимость проводимых работ.

Наиболее близким техническим решением в отношении комплекта для крепления фасадных облицовочных панелей является устройство для крепления облицовочных панелей, содержащее опорный узел в виде неподвижного кронштейна с опорной площадкой, внутри которого установлена подвижная вставка с торцовой поверхностью, и несущий профиль (направляющую) с навесными элементами (клямерами) для крепления облицовочных панелей, закрепленный на торцовой поверхности вставки (проспект фирмы «ДИАТ», Вентилируемые фасады системы ДИАТ, 2001 г.).

Однако известное техническое решение при достаточно высоких технических и эксплуатационных характеристиках имеет повышенную металлоемкость и себестоимость изготовления, определяемые низкими несущими свойствами незамкнутых контуров поперечных сечений несущих элементов конструкции. При этом монтаж конструкции требует применения оригинальных инструментов для сборки опорных узлов, а соединение остальных элементов конструкции между собой - вставки и несущего профиля (направляющих), несущего профиля и навесных элементов (клямеров) для крепления облицовочных панелей требует проведения в процессе монтажа дополнительных технологических операций по доработке собираемых деталей, что снижает темпы монтажа и повышает стоимость работ в целом.

Наиболее близким техническим решением в отношении опорного узла является опорный узел для крепления облицовочных панелей, содержащий неподвижный кронштейн с полкой и опорными площадками на свободном конце полки, внутри которой установлена подвижная вставка идентичного с несущей полкой кронштейна замкнутого поперечного профиля и узел выравнивания облицовочных панелей, расположенный вдоль продольной оси опорного узла в виде взаимопересекающихся крепежных прорезей (отверстий) на боковых стенках полки кронштейна и вставки, снабженных ребрами жесткости (Свидетельство на полезную модель №25898, опубл. 27.10.02 г., Бюл. №30, МКИ Е 04 В 5/48, F 13/00).

Однако в известном техническом решении поперечные сечения профилей полки кронштейна и вставки замкнуты геометрически, не жестко, что снижает прочность и жесткость конструкции, повышает металлоемкость и стоимость изготовления. При этом перемещение вставки относительно кронштейна, определяемое длиной крепежной прорези (отверстия) на боковой стенке кронштейна и длиной крепежной прорези (отверстия) на боковой стенке вставки, при условии сохранения прочности конструкции опорного узла, не может в полной мере обеспечить компенсацию неровностей стены и соблюдение плоскости облицовки. Это определяет необходимость использования при монтаже нескольких типо-размеров опорных узлов, что снижает технологичность конструкции и темпы ее монтажа.

Наиболее близким техническим решением в отношении навесных элементов является навесной элемент для крепления облицовочных панелей (клямер), содержащий площадку с зеркально расположенными относительно горизонтальной оси фиксирующими L-образными элементами (усиками), один из концов которых выполнен за одно целое с поверхностью площадки, а другой последовательно изогнут в перпендикулярной относительно площадки плоскости и параллельной относительно площадки плоскости на расстоянии, равном толщине облицовочной панели, образуя посадочные места для облицовочных панелей (проспект фирмы «ДИАТ», Вентилируемые фасады системы ДИАТ, 2001 г.).

Однако в известном техническом решении поперечное сечение на всей длине фиксирующих элементов одинаково и определяется видимой с внешней стороны частью (принятое значение ширины порядка 10 мм), что существенно ограничивает несущие возможности как фиксирующих элементов при действии статических и динамических нагрузок, так и конструкции в целом. Увеличение количества крепежных элементов, необходимых для обеспечения работоспособности конструкции во всех диапазонах нагрузок, приводит к увеличению массы конструкции и ее стоимости.

Известен способ крепления фасадных облицовочных панелей, включающий крепление к стене неподвижного элемента опорного узла, закрепление на торцовой поверхности опорного узла П-образного в поперечном сечении несущего профиля и навесных элементов на несущем профиле, посредством которых закрепляют фасадные панели (проспект фирмы «ДИАТ», Вентилируемые фасады системы ДИАТ, 2001 г.).

В основу изобретения положена задача разработать комплект для крепления фасадных облицовочных панелей, в т.ч. его основных узлов и деталей - опорного узла, несущего профиля и навесных элементов, подобрать экспериментальным путем оптимальные геометрические характеристики указанных узлов и деталей, которые позволят повысить несущую способность комплекта, применять в качестве облицовки любые панельные материалы без существенной доработки конструкции, снизить трудоемкость и себестоимость монтажа узлов комплекта и облицовочных панелей за счет сокращения технологических операций по доработке деталей в процессе монтажа, увеличить диапазон регулирования крепления облицовочных панелей от поверхностей, подвергаемых облицовки, с целью компенсации неровностей таких поверхностей и соблюдения плоскостности облицовки, а также повышение устойчивости системы к действию поперечных нагрузок.

Поставленная задача достигается тем, что в известном комплекте для крепления фасадных облицовочных панелей, содержащем опорные узлы, несущие П-образные профили, навесные элементы и крепежные элементы, каждый опорный узел выполнен в виде двухэлементного телескопического кронштейна, включающего собственно кронштейн, на свободном конце полки которого выполнена опорная площадка для крепления кронштейна к стене, и выдвижную вставку с торцевой площадкой для крепления несущего профиля, а в каждом навесном элементе выполнены монтажные отверстия для крепления его к несущему профилю, в донной части несущего профиля выполнены, по крайней мере, одна группа отверстий для крепления навесного элемента к несущему профилю и одна группа отверстий для крепления несущего профиля к опорному узлу, каждая группа отверстий содержит, по крайней мере, три овальных отверстия, при этом в торцовой площадке и навесном элементе выполнены отверстия по числу и профилю отверстий в соответствующей группе отверстий несущего профиля с возможностью их взаимного перекрещивания в процессе монтажа несущего профиля к опорному узлу и навесного элемента к несущему профилю.

С целью обеспечения монтажа облицовочных панелей рекомендуется, чтобы расстояние между группами отверстий составляло не менее 40 мм.

С целью обеспечения большей устойчивости конструкции целесообразно, чтобы большие оси групп отверстий несущего профиля замыкались в многоугольник, очерчивающий ядро устойчивости сечения.

С целью прижатия теплоизоляционных плит (утеплителя) в комплекте предусмотрены прижимные шайбы утеплителя, установленные на полке кронштейна, причем для фиксации прижимной шайбы относительно поверхности полки она снабжена параллельными поверхностям полки площадками, расположенными на расстоянии, на 0,1-0,2 мм меньшем от ортоцентра профиля поперечного сечения полки, и шириной, меньшей ширины полки.

Для окончательного закрепления регулируемых элементов ширина овальных отверстий выполняется на 0,3-1,0 мм меньше внутреннего диаметра резьбы крепежного элемента.

С целью придания большей жесткости конструкции боковые поверхности несущего профиля снабжены ребрами жесткости V-образной формы с углом, равным 102-117°.

Указанный технический результат достигается также тем, что в известной конструкции опорного узла комплекта для крепления фасадных облицовочных панелей, содержащей двухэлементный телескопический кронштейн, включающий собственно кронштейн, на свободном конце полки которого выполнена опорная площадка, и выдвижную вставку с торцевой площадкой, по крайней мере, на одной из боковых поверхностей полки кронштейна и боковой поверхности выдвижной вставки выполнены овальные наклонные отверстия с возможностью их взаимного перекрещивания при монтаже облицовочных панелей, при этом угол наклона оси овального наклонного отверстия на кронштейне либо на вставке относительно оси опорного узла составляет β=20-40°, а отверстия выполнены с шагом H=2Lcosβ, где L - длина отверстия, опорная площадка кронштейна и торцовая площадка вставки образованы из части поверхностей, образующих соответственно профиль полки кронштейна и вставки, разделенных вдоль ребер жесткости и отогнутых под углом 85-92° к внешним поверхностям полки кронштейна, при этом кронштейн и выдвижная вставка выполнены в виде тонкостенных полых стержней с жестко замкнутыми профилями.

Овальные отверстия на опорной площадке предпочтительно выполнять таким образом, чтобы их большие оси пересекались под углом 80-120°.

Кроме того, не менее предпочтительно, чтобы периметр профиля выдвижной вставки составлял 0,7-0,9 периметра профиля кронштейна.

С целью обеспечения большей жесткости конструкции опорного узла о ребра жесткости кронштейна выполнены попарно и симметрично относительно осей поверхностей полок, направлены на внешнюю сторону контура полки и расположены у его вершин.

С целью компенсации изгибающего момента от внешних нагрузок желательно, чтобы на опорном узле были выполнены перемычки, при этом один конец перемычки выполнен за одно целое с поверхностью кронштейна, а другой конец соединен с опорной площадкой под углом 40-45° к поверхности полки.

С этой же целью количество перемычек выбирается кратным количеству поверхностей, образующих профиль полки кронштейна в поперечном сечении.

С целью повышения несущей способности комплекта опорный узел снабжен повторяющими профиль поперечного сечения опорных площадок прижимными пластинами с крепежными отверстиями, установленными с возможностью сопряжения с ребрами жесткости опорных площадок, при этом в нижней части прижимной пластины выполнена П-образная выемка под перемычку глубиной 25-30 мм, а на верхней части прижимной пластины между ребрами жесткости выполнен прямоугольный выступ, загнутый за лицевую сторону опорной площадки на высоту 2-5 мм.

Для достижения указанного технического результата в известной конструкции навесного элемента комплекта для крепления фасадных облицовочных панелей, содержащей площадку с зеркально расположенными относительно горизонтальной оси фиксирующими L-образными элементами, один из концов которых, являющийся основанием элемента, выполнен за одно целое с поверхностью площадки, а другой последовательно изогнут в перпендикулярной относительно площадки плоскости и параллельной относительно площадки плоскости на расстоянии, равном толщине облицовочной панели, образуя посадочные места для облицовочных панелей, фиксирующий элемент имеет форму трапеции, угол наклона боковых стенок которого выбирается из условия выполнения элемента как балки равного сечения сопротивления изгибу.

Поставленная задача достигается также тем, что в известном способе монтажа фасада облицовочными панелями, включающем крепление к стене кронштейна телескопического опорного узла, закрепление на торцовой поверхности вставки опорного узла П-образного в поперечном сечении несущего профиля и навесных элементов на несущем профиле, закрепляют посредством навесных элементов фасадные панели с учетом размеров стены, подвергаемой облицовке, предварительно рассчитывают координатную сетку в соответствии с размерами панелей и используют несущие профили с группами овальных отверстий в их донной части для крепления навесных элементов и несущих профилей и опорные узлы с овальными наклонными отверстиями на боковых поверхностях вставки и кронштейна с возможностью их взаимного перекрещивания при монтаже облицовочных панелей, затем закрепляют на стене, подвергаемой облицовке, опорные узлы в узлах координатной сетки с размещением геометрического центра опорного узла в узле координатной сетки, к опорным узлам крепят несущие профили параллельно линии координатной сетки с установкой перекрестия больших осей овальных отверстий торцевой площадки вставки и соответствующей группы овальных отверстий несущего профиля за счет регулировки несущего профиля в горизонтальной и вертикальной плоскостях относительно опорного узла в пределах в пределах ±0,5Lsinα и ±0,5Lcosα соответственно, где L - длина овального наклонного отверстия кронштейна или вставки, α - угол наклона оси овального отверстия на торцовой площадке выдвижной вставки к продольной оси торцовой поверхности, фиксируют их в перекрестии крепежными элементами, затем к несущему профилю крепят навесные элементы с перекрестием больших осей овальных отверстий навесных элементов и соответствующей группы овальных отверстий несущих профилей и фиксируют их в перекрестиях крепежными элементами.

С этой же целью несущие профили ориентированы либо в горизонтальном направлении, либо в вертикальном направлении, либо в горизонтальном и вертикальном направлении.

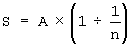

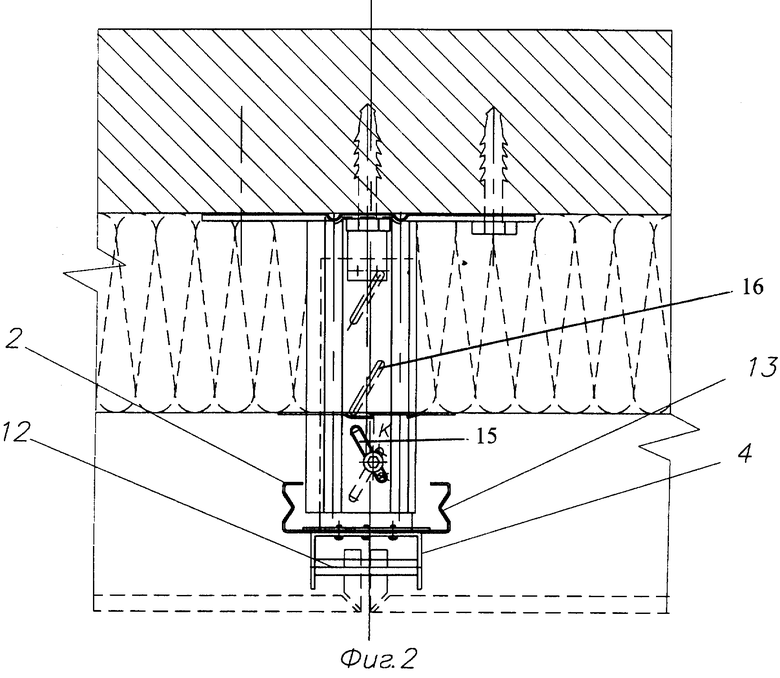

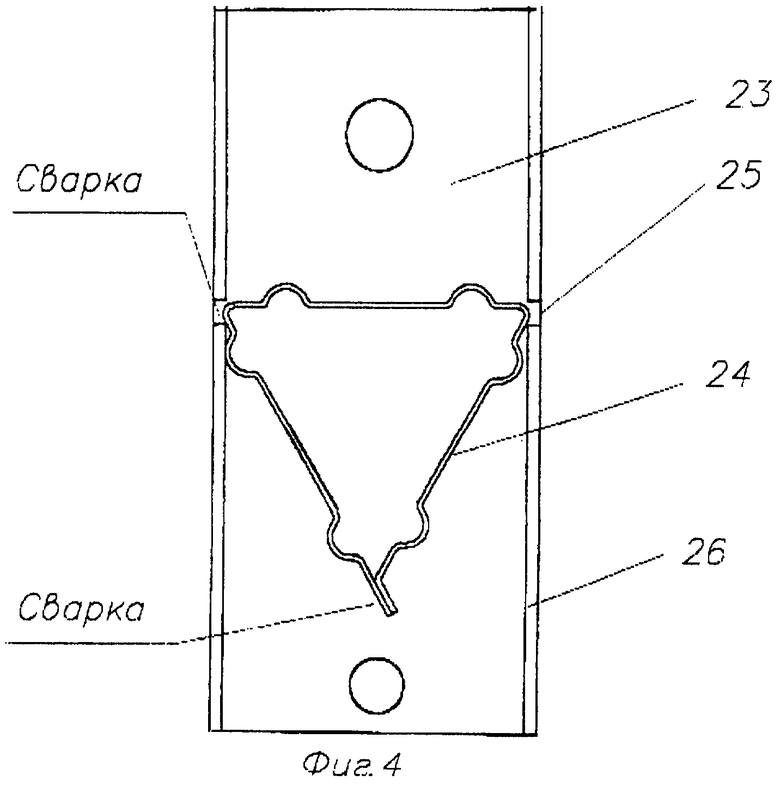

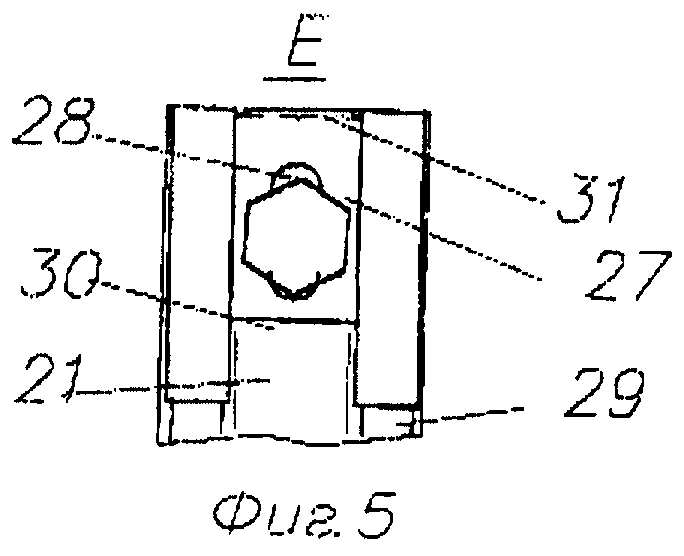

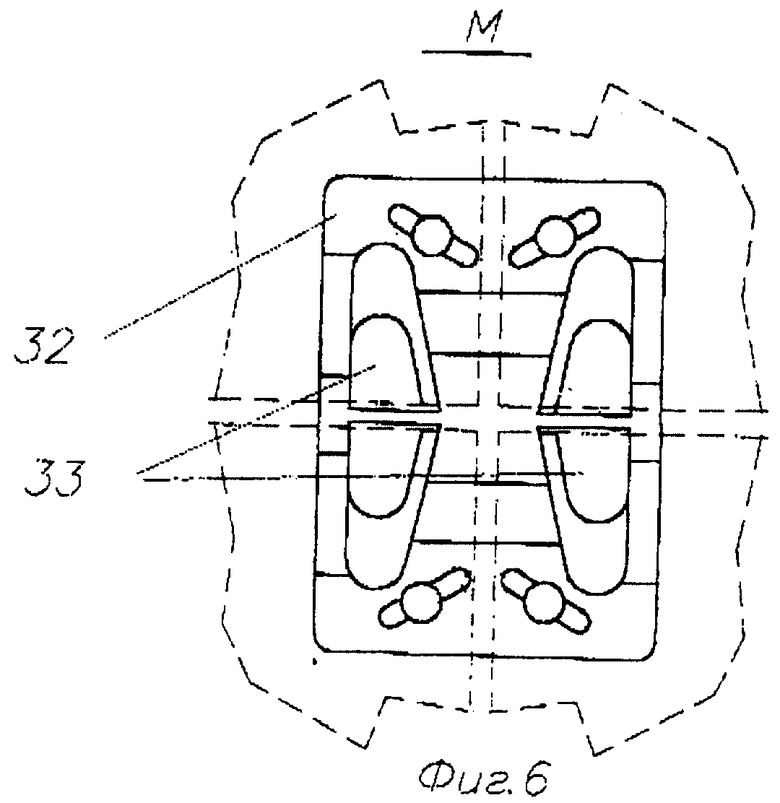

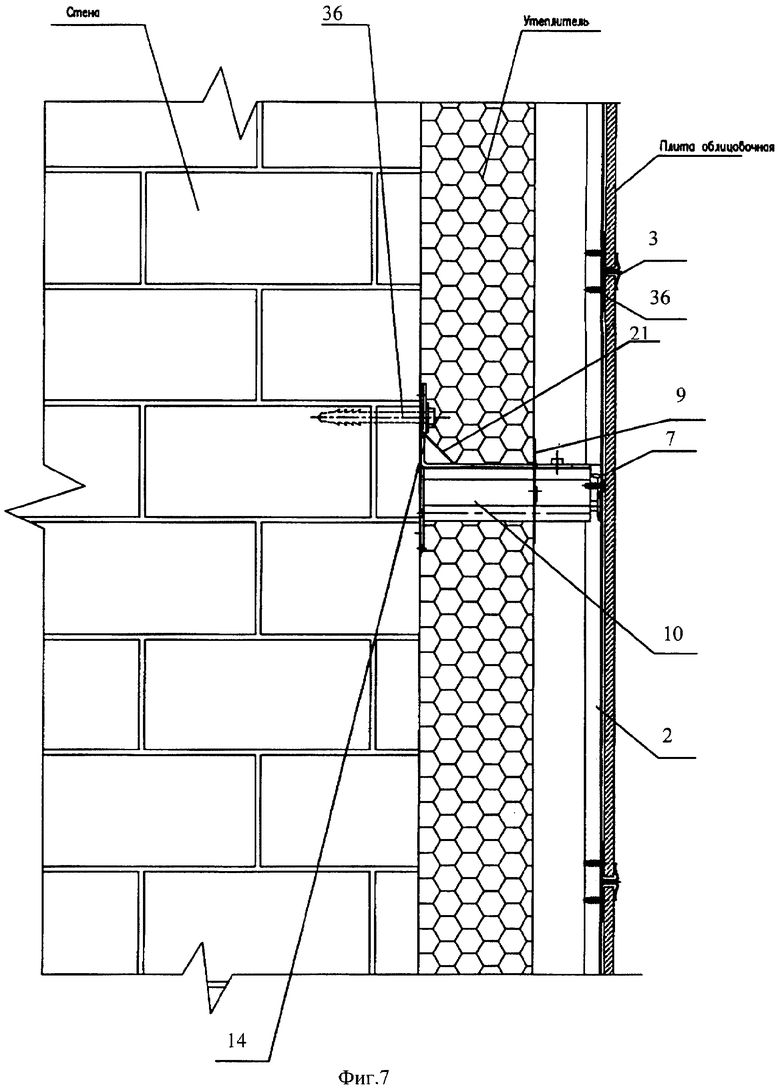

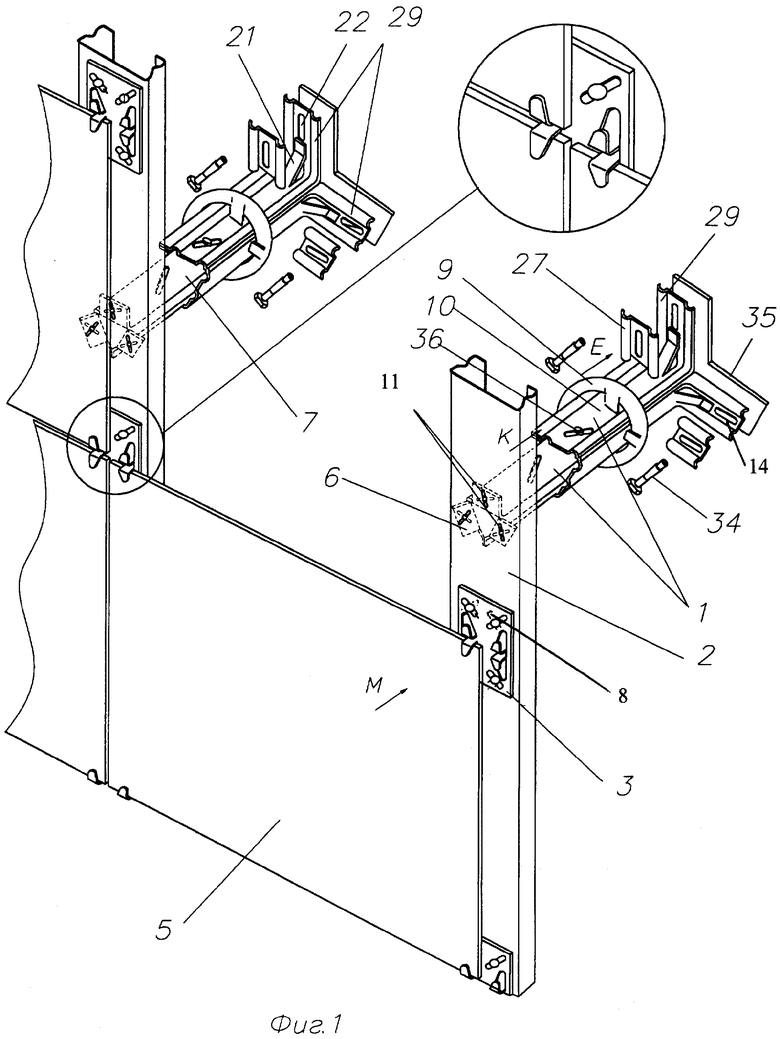

Изобретение поясняется чертежами, где на фиг.1 представлена конструкция комплекта для крепления облицовочных панелей; на фиг.2 - горизонтальный разрез конструкции комплекта для крепления облицовочных панелей; на фиг.3 вид К на прижимную шайбу фиг.1; на фиг.4 - опорный узел с опорными площадками, выполненными в виде отдельных деталей; на фиг.5 - вид Е фиг.1 (установка прижимной шайбы); на фиг.6 - вид М на навесной элемент фиг.1; на фиг.7 - фасад (в собранном виде).

Комплект для крепления фасадных облицовочных панелей содержит опорные узлы 1 и несущие профили 2 с навесными элементами 3 или 4 (второй вариант выполнения навесного элемента) для крепления фасадных облицовочных панелей 5. Опорный узел выполнен в виде двухэлементного телескопического кронштейна, включающего собственно кронштейн и выдвижную вставку с торцовой площадкой 6 для крепления несущего профиля 2.

В донной части несущего профиля 2 выполнены группы крепежных прорезей (отверстия), содержащие, по крайней мере, три овальных отверстия в каждой группе. Одна группа отверстий 8 для крепления через навесные элементы 3 или 4 облицовочных панелей к несущему профилю. Группы отверстий выполнены с шагом  , где А - длина одной из сторон фасадной облицовочной панели 5, a n - целое число, кратное длине стороны облицовочной панели.

, где А - длина одной из сторон фасадной облицовочной панели 5, a n - целое число, кратное длине стороны облицовочной панели.

Физический смысл указанной формулы состоит в определении количества мест крепления облицовочной панели к несущему профилю.

Максимальный шаг (S), с которым устанавливаются навесные элементы, равен длине одной стороны фасадной облицовочной панели (А). При S=A облицовочная панель крепится к несущему профилю в двух местах, например вверху и внизу. В зависимости от требований к монтажу облицовочных панелей и мест для крепления несущих профилей к опорным узлам шаг S может изменяться в сторону уменьшения, например 1/2, 1/3, 1,4, 1/5 и т.д., в зависимости от длины стороны облицовочной панели. Предпочтительно, чтобы значение «n» было меньше или равно 10.

Другая группа отверстий 11 для крепления несущего профиля 2 через опорный узел 1 к стене здания. Эти группы отверстий выполнены с шагом Р (шаг координатной сетки) = В/к, где В - длина несущего профиля, а к - количество опорных узлов, рассчитываемых из условия прочности конструкции. В торцевой площадке 6 выдвижной вставки 7 и в навесном элементе 3 или 4 выполнены крепежные отверстия по числу и профилю отверстий в соответствующей группе отверстий несущего профиля. Отверстия в торцовой площадке и навесном элементе и соответствующие им отверстия на несущем профиле выполнены с возможностью перекрещивания (пересечения) их больших осей при монтаже облицовочных панелей.

Группы отверстий 8 и 11 выполнены с возможностью обеспечения монтажа, что, в свою очередь, предполагает исключение ситуации наложения отверстий одной группы на другую или размещение их на расстоянии, нарушающем размерную цепь системы в целом. С целью обеспечения монтажа расстояние С между группами отверстий 8 и 11 целесообразно обеспечивать не менее 40 мм (С=S-Р≥40 мм).

Овальные крепежные отверстия в группах отверстий несущего профиля, в торцовой площадке и навесных элементах выполнены таким образом, что их большие оси замыкаются в многоугольник, очерчивающий ядро устойчивого сечения.

Ширина овальных отверстий несущего профиля, торцовой площадкой и навесных элементов предусмотрена на 0,3-1,0 мм меньше внутреннего диаметра резьбы крепежного элемента.

В процессе монтажа овальные крепежные отверстия на направляющем профиле, торцовой площадке и навесных элементах позволяют осуществлять перемещение несущего профиля и навесных элементов в вертикальной и горизонтальной плоскостях и, следовательно, осуществлять регулировку облицовочных панелей при их установке в вертикальной и горизонтальной плоскостях.

Прижатие теплоизоляционных плит (утеплителя) к стене (на фиг.1) не обеспечивается прижимной шайбой 9, распложенной на полке кронштейна 10 опорного узла 1, причем для фиксации прижимной шайбы относительно внешней поверхности полки она снабжена параллельными внешним поверхностям полки площадками, расположенными на расстоянии, на 0,1-0,2 мм меньшем от ортоцентра, чем профиль поперечного сечения полки.

Для монтажа облицовочных плит, выполненных из различного облицовочного материала, предусмотрено два типа навесных элементов 3 и 4. Навесной элемент 4 выполнен в виде П-образного профиля в поперечном сечении. Между боковых стенок навесного элемента параллельно его основанию установлена ось 12. На основании выполнены крепежные прорези (отверстия), продольные оси которых расположены под углом α к продольной оси навесного элемента и сориентированы перекрестно к продольным осям прорезей (отверстий) на несущем профиле.

Несущий профиль 2 выполнен в виде П-образного профиля, полки которого снабжены ребрами жесткости 13 V-образной формы с углом при вершине, равным 102-117°.

Опорный узел 1 состоит из двухэлементного телескопического кронштейна, включающего собственно кронштейн 10, на свободном конце полки которого выполнена опорная площадка 14 для крепления кронштейна к стене, и выдвижную вставку 7 с торцовой площадкой 6, профиль которой идентичен профилю полки кронштейна. По крайней мере, на одной из боковых поверхностей полки кронштейна и боковой поверхности выдвижной вставки выполнено, по крайней мере, по одному овальному отверстию 15 и 16 соответственно с возможностью перекрещивания их больших осей при монтаже облицовочных панелей.

Регулировка пространственного положения облицовочных панелей относительно координатной сетки стен облицовываемого здания в предлагаемом техническом решении может осуществляться во всех узлах соединений конструктивных элементов комплекта, а именно: в соединении вставка - кронштейн, опорный узел - несущий профиль, несущий профиль - навесной элемент, навесной элемент - облицовочная панель. Величина возможных перемещений конечного регулируемого элемента относительно какой-либо оси облицовочной панели равна сумме проекций длин крепежных овальных отверстий соединяемых элементов на эту ось. Регулировка производится бесступенчатым перемещением их положения в пределах длины овального отверстия без сверления какого-либо дополнительного отверстия с последующим закручиванием шурупа или установки заклепки в перекрестие пересекаемых овальных отверстий.

После установки требуемого положения элементов комплекта окончательно фиксируют положение соединяемых частей крепежными элементами. Для фиксации требуемого положения элементов комплекта крепежные овальные отверстия выполнены шириной, на 0,3-1,0 мм меньшей размера внутреннего диаметра резьбы крепежного элемента.

Кронштейн и выдвижная вставка снабжены ребрами жесткости, соответственно 17 и 18, проходящими вдоль ребер их профиля, которые могут являться одновременно ребрами жесткости. Ребра жесткости кронштейна выполнены попарно и симметрично относительно поперечных осей поверхностей полок с направлением на внешнюю сторону контура полок и расположением у его вершин.

Поверхности полки кронштейна и выдвижной вставки в поперечном сечении образуют треугольный (в т.ч. равносторонний), либо прямоугольный, либо квадратный контур.

Поперечные сечения полки кронштейна и выдвижной вставки выполнены в виде тонкостенных стержней с замкнутым профилем. Тонкостенные полые стержни могут быть замкнуты, например, путем образования специальных площадок и сварки их, например, точечной сваркой.

Так, профиль кронштейна замкнут по контуру, например, контактной сваркой двух площадок 19, расположенных вне геометрических параметров контура профиля и образованных двумя стенками кронштейна, выполненных более широкими на величину соответствующей площадки.

Профиль выдвижной вставки замкнут, например, контактной сваркой двух площадок 20, расположенных в пределах геометрических параметров контура профиля и образованных одним загибом внутрь контура стенок вставки и другим загибом на внешнюю сторону вдоль всей длины вставки до соприкосновения площадок в поперечной плоскости симметрии профиля.

Ниже описаны примеры выполнения опорного узла.

Пример 1.

Опорный узел выполнен аналогично вышеописанному опорному узлу. Угол наклона больших осей крепежных отверстий 15 и 16 (кронштейн-вставка соответственно) составляет β=20° к продольной оси опорного узла, при этом

- крепежные отверстия 15 на боковых стенках полки кронштейна выполнены длиной L=26,8 мм, в количестве n=3 шт. и шагом H=2Lcosβ=50,0 мм., а

- крепежные отверстия 16 на боковых стенках выдвижной вставки выполнены длиной L=26,8 мм, в количестве n=3 шт. и шагом H=2Lcosβ=50,00 мм.

Взаимное перекрещивание овальных отверстий 15 и 16 достигается за счет соответствующей установки вставки в кронштейн.

Перемещение отверстий друг относительно друга осуществляют в пределах L1=50,0×3=150 мм (глубина рихтовки от стены).

Диапазон регулировки несущего профиля в горизонтальной и вертикальной плоскостях относительно опорного узла осуществляется в пределах ±0,5Lsinα и ±0,5 Lcosα соответственно, где L - длина крепежной прорези (отверстия) 15 или 16, α - угол наклона продольной (большей) оси крепежной прорези (отверстия) на торцовой площадке выдвижной вставки и соответствующей крепежной прорези (отверстия) на несущем профиле к продольной оси торцовой поверхности и соответственно несущего профиля. В данном варианте исполнения угол α=30°, т.о. диапазон регулировки несущего профиля в горизонтальной плоскости составляет ±6,25 мм, а в вертикальной плоскости - ±10,7 мм.

Опорные площадки отогнуты наружу под углом 85° и в них выполнены отверстия вытянутой формы, большие оси которых пересекаются под углом 80°.

Торцовая площадка выдвижной вставки выполнена из части образующих профиль вставки поверхностей, разделенных вдоль ребер жесткости профиля и отогнутых наружу под углом 85° к внешним поверхностям вставки.

Внешний периметр профиля поперечного сечения выдвижной вставки составляет - 104 мм, а внутренний периметр профиля поперечного сечения полки кронштейна - 148 мм, т.е. внешний периметр профиля поперечного сечения выдвижной вставки составляет 0,7 внутреннего периметра профиля поперечного сечения полки кронштейна.

Кронштейн снабжен ребрами жесткости, которые выполнены попарно и симметрично относительно осей поверхностей полок, направлены на внешнюю сторону контура полки и расположены у его вершин.

Пример 2.

Опорный узел выполнен аналогично опорному узлу, описанному в примере 1, при этом:

- угол наклона продольной (большей) оси крепежных отверстий 15 и 16 составляет β=40° относительно продольной оси опорного узла, при этом

- крепежные отверстия 15 на боковых стенках полки кронштейна выполнены длиной L=26,8 мм, в количестве n=3 шт. и шагом H=2Lcosβ=40,4 мм, а

- крепежные отверстия 16 на боковых стенках выдвижной вставки выполнены длиной L=26,8 мм, в количестве n=3 шт. и шагом H=2Lcosβ=40,4 мм.

Взаимное перекрещивание овальных отверстий 15 и 16 достигается за счет соответствующей установки вставки в кронштейн.

Перемещение отверстий друг относительно друга осуществляют в пределах L1=121 мм.

Диапазон регулировки несущего профиля в горизонтальной плоскости составляет 6,25 мм, а в вертикальной плоскости - 10,7 мм.

Опорные площадки отогнуты наружу под углом 92° и в них выполнены отверстия вытянутой формы, большие оси которых пересекаются под углом 120°.

Торцовая площадка выдвижной вставки выполнена из части образующих профиль вставки поверхностей, разделенных вдоль ребер жесткости профиля и отогнутых наружу под углом 92° к внешним поверхностям вставки.

Внешний периметр профиля поперечного сечения выдвижной вставки составляет - 104 мм, а внутренний периметр профиля поперечного сечения полки кронштейна - 148 мм, т.е. внешний периметр профиля поперечного сечения выдвижной вставки составляет 0,7 внутреннего периметра профиля поперечного сечения полки кронштейна.

Пример 3.

Опорный узел выполнен аналогично опорному узлу, описанному в примере 1 или 2, но с прижимной пластиной, в которой выполнены крепежные отверстия. Прижимная пластина установлена с охватыванием ребер жесткости опорных площадок. В нижней части прижимной пластины выполнена П-образная выемка под перемычку с глубиной 25 мм, а на верхней части прижимной пластины между ребер жесткости выполнен прямоугольный выступ, загнутый за лицевую сторону опорной площадки на высоту 2 мм.

При этом внешний периметр профиля поперечного сечения выдвижной вставки может составлять - 144 мм, а внутренний периметр профиля поперечного сечения полки кронштейна - 160 мм, т.е. внешний периметр профиля поперечного сечения выдвижной вставки составляет 0,9 внутреннего периметра профиля поперечного сечения полки кронштейна.

Пример 4.

Опорный узел выполнен аналогично опорному узлу, описанному в примере 1 или 2, но с прижимной пластиной, в которой выполнены крепежные отверстия. Прижимная пластина установлена с охватыванием ребер жесткости опорных площадок. В нижней части прижимной выполнена П-образная выемка под перемычку с глубиной 30 мм, а на верхней части прижимной пластины между ребер жесткости выполнен прямоугольный выступ, загнутый за лицевую сторону опорной площадки на высоту 5 мм.

Пример 5.

Опорный узел выполнен аналогично опорному узлу, описанному в примере 1 или 2, но на кронштейне предусмотрены перемычки, компенсирующие изгибающий момент от внешних нагрузок, при этом один конец перемычки выполнен за одно целое с поверхностью кронштейна, а другой конец соединен с опорной площадкой по углом 40° к внешней поверхности полки.

Пример 6.

Опорный узел выполнен аналогично опорному узлу, описанному в примере 1 или 2, но на кронштейне предусмотрены перемычки, компенсирующие изгибающий момент от внешних нагрузок, при этом один конец перемычки выполнен за одно целое с поверхностью кронштейна, а другой конец соединен с опорной площадкой по углом 45° к внешней поверхности полки.

Для компенсации изгибающего момента от внешних нагрузок (от массы панелей облицовки, климатических и атмосферных воздействий) опорный узел снабжен перемычками 21, при этом один конец перемычки выполнен за одно целое с полкой кронштейна, а другой, свободный конец, перемычки жестко соединен с опорной площадкой 14 под углом 40-45° к внешней поверхности полки кронштейна 10.

Количество перемычек равно количеству поверхностей, образующих профиль кронштейна, либо кратно количеству поверхностей, образующих профиль кронштейна.

Перемычки, компенсирующие изгибающий момент от внешних нагрузок, могут выполняться в виде отдельных деталей с площадками на их концах, одна из которых жестко соединена с опорной площадкой, а другая - с внешней поверхностью полки.

Опорные площадки 14 образованы из части образующих профиль полки кронштейна поверхностей, разделенные вдоль ребер жесткости и отогнутые наружу под углом 85-92° к внешним поверхностям полки.

На опорных площадках 14 выполнены отверстия 22 для крепления кронштейна к стене здания, например, анкерными болтами 34. Желательно, чтобы продольные оси отверстий опорных площадок 14 пересекались под углом 80-110°.

Количество опорных площадок равно количеству поверхностей, образующих профиль полки кронштейна, либо кратно количеству поверхностей, при этом число опорных площадок не должно быть менее двух.

Опорные площадки 14 могут быть выполнены в виде отдельных деталей 23 и жестко соединены с полкой 24 сварными швами, выполненными на стыках ребер верхней стенки полки и вырезах 25 под них на ребрах жесткости 26 опорной поверхности, а в нижней части сварной шов образован между ребром и плоскостью опорной площадки.

Для обеспечения дополнительной жесткости в конструкции опорного узла предусмотрены повторяющие форму опорных площадок 14 прижимные пластины 27 с крепежными отверстиями 28, установленные с возможностью схватывания ребер жесткости 29 опорных площадок 14. В нижней части прижимной пластины выполнена П-образная выемка 30, ширина и форма дна которой соответствует ширине и форме перемычки 21, а длина боковых сторон выемки составляет 25-30 мм. На верхней части прижимной пластины между ребрами жесткости выполнен прямоугольный выступ 31, загнутый за лицевую сторону опорной площадки на высоту 2-5 мм. Форма и размер крепежных отверстий прижимной пластины идентичны форме и размеру крепежных отверстий опорной площадки, предназначенные для крепления опорного узла к стене здания.

На торцовой площадке выдвижной вставки 7 выполнено, как минимум, два отверстия 11, продольные оси которых пересекаются под углом 110-120°.

Торцовая площадка 6 выдвижной вставки 7 образована из части образующих профиль выдвижного элемента поверхностей, разделенных вдоль ребер профиля и отогнутых наружу под углом 85-92° к внешним поверхностям выдвижной вставки.

Навесной элемент для крепления облицовочных панелей (клямер) 3 содержит площадку 32 с зеркально расположенными относительно горизонтальной оси фиксирующими L-образными элементами (усиками) 33, один из концов которых выполнен за одно целое с поверхность площадки, а другой последовательно изогнут в перпендикулярной относительно площадки плоскости, и параллельной относительно площадки плоскости на расстоянии, равном толщине облицовочной панели, образуя посадочные места для облицовочных панелей, а фиксирующий элемент в плане выполнен в виде трапеции, основание которой является основанием фиксирующего элемента, а угол наклона боковых стенок элемента выбирается из условия создания элемента как балки равного сечения сопротивления изгибу. Меньшее основание трапеции может выполняться закругленным по радиусу.

Опорный узел, несущий профиль, навесные и крепежные элементы выполнены из нержавеющей стали.

Монтаж устройства для крепления облицовочных панелей производится в следующем порядке.

Монтаж фасада облицовочными панелями производится в следующем порядке.

По стене, подвергаемой облицовке, предварительно рассчитывают координатную сетку в соответствии с размерами панелей и требуемого количества опорных узлов.

Изготавливают несущие профили с двумя группами овальных крепежных отверстий в их донной части, содержащие по три отверстия в каждой группе: одна группа отверстий с шагом  , где А - длина одной из сторон фасадной облицовочной панели, a n - целое число,

, где А - длина одной из сторон фасадной облицовочной панели, a n - целое число,  , где А - высота облицовочной панели, другая группа отверстий с шагом Р=В/к, где В - длина несущего профиля, к - расчетное количество опорных узлов в каждом диапазоне длин закрепляемых несущих профилей, например, к=1, а длина несущего профиля соответствует высоте облицовочной панели, т.е. А=В.

, где А - высота облицовочной панели, другая группа отверстий с шагом Р=В/к, где В - длина несущего профиля, к - расчетное количество опорных узлов в каждом диапазоне длин закрепляемых несущих профилей, например, к=1, а длина несущего профиля соответствует высоте облицовочной панели, т.е. А=В.

Закрепляют опорные узлы в узлах координатной сетки с шагом Р с помощью опорной площадки 14 анкерными болтами 34 через прижимные пластины 27, паронитовые прокладки 35 и отверстия опорных площадок 22, причем одну из плоскостей полки кронштейна 10 ориентируют по горизонтали.

Навешивают плиты теплоизоляции на кронштейны 10, надвигают на полку кронштейна прижимную планку 9 и прижимают плиты к стене.

Затем вставляют в кронштейны выдвижные вставки 7 и, перемещая их относительно кронштейна, устанавливают торцевую площадку 6 на заданное от стены расстояние.

При окончательном положении регулируемых элементов в образовавшиеся в процессе перемещения в перекрестиях взаимопересекающихся крепежных прорезях (отверстиях) кронштейна и вставки отверстия вставляют крепежные элементы (фиксаторы) 36.

Далее к опорным узлам крепят несущие профили путем установки перекрестия в крепежных прорезях (отверстиях) торцевой площадки 6 выдвижной вставки 7 и группы крепежных прорезей (отверстий) несущего профиля 2, выполненных с шагом Р, регулируют перемещением в крепежных прорезях (отверстиях) положение несущего профиля относительно горизонтальной и вертикальной плоскостей.

Диапазон регулировки несущего профиля в горизонтальной и вертикальной плоскостях относительно опорного узла осуществляют в пределах ±0,5Lsinα и ±0,5 Lcosα соответственно, где L - длина крепежной прорези (отверстия) 15 или 16, α - угол наклона продольной (большей) оси крепежной прорези (отверстия) на торцовой площадке выдвижной вставки и соответствующей крепежной прорези (отверстия) на несущем профиле к продольной оси торцовой поверхности и соответственно несущего профиля.

При окончательном положении регулируемых элементов с помощью полученных в перекрестиях крепежных прорезей (отверстий) фиксируют положение соединяемых частей крепежными элементами.

Затем аналогично к несущему профилю присоединяют навесные элементы, совмещая крепежные прорези (отверстия) навесных элементов с крепежными прорезями (отверстиями) несущего профиля, выполненных с шагом S.

Расстояние между группами отверстий для крепления навесных элементов и группами отверстий для крепления несущего профиля составляет не менее 40 мм.

Закрепляют в навесных элементах облицовочные панели.

Несущие профили могут быть также ориентированы в горизонтальном направлении либо в горизонтальном и вертикальном направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ ДЛЯ КРЕПЛЕНИЯ ФАСАДНЫХ ОБЛИЦОВОЧНЫХ ПАНЕЛЕЙ, СПОСОБ МОНТАЖА ФАСАДА ОБЛИЦОВОЧНЫМИ ПАНЕЛЯМИ | 2003 |

|

RU2268971C2 |

| НЕСУЩИЙ УЗЕЛ ДЛЯ КРЕПЛЕНИЯ ФАСАДНЫХ ОБЛИЦОВОЧНЫХ ПАНЕЛЕЙ | 2005 |

|

RU2268972C1 |

| ФАСАДНАЯ СИСТЕМА С ОБЛИЦОВОЧНЫМИ ПАНЕЛЯМИ ИЗ ЗАКАЛЕННОГО СТЕКЛА | 2021 |

|

RU2803028C2 |

| ФАСАДНАЯ СИСТЕМА С ОБЛИЦОВОЧНЫМИ ПАНЕЛЯМИ ИЗ ФОТОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2021 |

|

RU2803030C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОБЛИЦОВОЧНЫХ ПАНЕЛЕЙ | 2005 |

|

RU2292430C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НАВЕСНЫХ ОБЛИЦОВОЧНЫХ ПАНЕЛЕЙ НА ФАСАДАХ ЗДАНИЙ СКРЫТЫМ СПОСОБОМ | 2012 |

|

RU2514029C1 |

| СПОСОБ МОНТАЖА НЕСУЩЕЙ КОНСТРУКЦИИ НАВЕСНОГО ФАСАДА | 2009 |

|

RU2399732C1 |

| Способ монтажа вентилируемого фасада | 2019 |

|

RU2723246C1 |

| СПОСОБ МОНТАЖА ВЕНТИЛИРУЕМОЙ ОБЛИЦОВКИ ЗДАНИЙ И КОНСТРУКЦИЯ ОГРАЖДЕНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2005 |

|

RU2307906C2 |

| КЛЯММЕР ДЛЯ КРЕПЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ ФАСАДОВ ЗДАНИЙ | 2008 |

|

RU2365718C1 |

Изобретение относится к области промышленного и гражданского строительства, а именно к устройствам для крепления облицовочных панелей, применяемых для защиты стен зданий от климатических и атмосферных воздействий и придания им эстетических свойств. Изобретение позволит повысить несущую способность комплекта, применять в качестве облицовки любые панельные материалы без существенной доработки конструкции, снизить трудоемкость и себестоимость монтажа узлов комплекта и облицовочных панелей за счет сокращения технологических операций по доработке деталей в процессе монтажа, увеличить диапазон регулирования крепления облицовочных панелей от поверхностей, подвергаемых облицовке, повысить устойчивость системы к действию поперечных нагрузок. Комплект для крепления фасадных облицовочных панелей содержит опорные узлы, каждый из которых выполнен в виде телескопически соединенных кронштейна с опорной площадкой для крепления кронштейна к стене на свободном конце его полки и выдвижной вставки с торцевой площадкой для крепления несущего профиля, несущие П-образные профили, навесные элементы и крепежные элементы. В каждом навесном элементе выполнены монтажные отверстия для крепления его к несущему профилю, при этом в донной части несущего профиля выполнены, по крайней мере, одна группа отверстий для крепления навесного элемента к несущему профилю и одна группа отверстий для крепления несущего профиля к опорному узлу, каждая группа отверстий имеет, по крайней мере, три вытянутых отверстия. В торцевой площадке и навесном элементе выполнены отверстия по числу и профилю отверстий в соответствующей группе отверстий несущего П-образного профиля, большие оси которых расположены с перекрещиванием относительно друг друга при монтаже несущего П-образного профиля к опорному узлу и навесного элемента к несущему профилю, расстояние между группами отверстий составляет не менее 40 мм. Большие оси групп отверстий несущего П-образного профиля замыкаются в многоугольник, очерчивающий ядро устойчивости сечения. 4 н. 10 з.п. ф-лы. 7 ил.

и

и  , где L - длина вытянутого наклонного отверстия кронштейна или вставки,

, где L - длина вытянутого наклонного отверстия кронштейна или вставки,  - угол наклона оси вытянутого отверстия на торцевой площадке выдвижной вставки к продольной оси торцевой поверхности, фиксируют их в перекрытии крепежными элементами затем к несущему профилю крепят навесные элементы с перекрестием больших осей вытянутых отверстий навесных элементов и соответствующей группы вытянутых отверстий несущих профилей, фиксируют их в перекрестиях крепежными элементами, и устанавливают облицовочные панели.

- угол наклона оси вытянутого отверстия на торцевой площадке выдвижной вставки к продольной оси торцевой поверхности, фиксируют их в перекрытии крепежными элементами затем к несущему профилю крепят навесные элементы с перекрестием больших осей вытянутых отверстий навесных элементов и соответствующей группы вытянутых отверстий несущих профилей, фиксируют их в перекрестиях крепежными элементами, и устанавливают облицовочные панели.

| КОМПЛЕКТ ФАСАДНОЙ ПОДВЕСКИ | 1999 |

|

RU2146323C1 |

Авторы

Даты

2006-01-27—Публикация

2003-11-24—Подача