Универсальный пакер для опрессовки и исследования колонн найдет применение в нефтяной и газовой промышленности, в частности в капитальном и текущем ремонте скважин.

Применяемый в настоящее время расходомер глубинный дистанционный (РГД-5), выпускаемый Бугульминским заводом «Нефтеавтоматика» (Татарстан) для определения герметичности колонн и обнаружения интервала нарушения, а также для определения приемистости нарушений имеет ряд недостатков:

1. Разрешаемая способность очень низкая; 0,4-1 м3/час расход жидкости по нарушению. При меньших расходах жидкости прибор не реагирует и не определяет нарушение.

2. Жидкость, являющаяся рабочей средой для РГД-5 под давлением 50-60 атм, закачивается в нефтяные пласты, что крайне отрицательно сказывается на нефтеотдаче пласта, увеличиваются простои скважин при выходе на рабочий режим.

3. Технологический процесс очень трудоемкий и продолжительный по времени, требует большие материальные затраты (спецтехника, техническая вода и т.д.).

4. РГД-5 не может исследовать колонну с устья до 500 м - его выбрасывает с устья.

Наиболее близким к предлагаемому изобретению является «Устройство для поинтервальной опрессовки колонн» патент РФ №2144606. Оно состоит из электропривода, пакера и клапана. С помощью кабеля на канате спускается в скважину, подавая ток на электродвигатель. Пакер сажается на колонну, при этом клапан перекрывает переток жидкости по пакеру, а пакерная резина перекрывает кольцевое пространство между колонной и пакером, после создается испытательное давление над пакером. Если стрелка манометра, находящегося на устье, стоят на месте, значит, колонна герметична, а если колонна негерметична стрелки манометра будут показывать падение давления в колонне. Так, по интервально сажая устройство, спрессовывая верхнюю часть колонны, определяется интервал нарушения.

Его недостатки: он не может определить все нарушения, если их несколько, и нельзя установить точно интервалы их расположения, потому что у него нет приборов, фиксирующих герметичность посадки самого пакера, и уточнения имеющихся нарушений путем получения достоверной первичной (приборной) документации.

Для этого универсальный пакер для опрессовки и исследования колонн, состоящий из связанного с кабель-канатом корпуса, в котором расположены электродвигатель, редуктор, винтовая пара, центральный шток, соединенный с винтом и толкателем, резиновой манжеты, расположенной между неподвижным и подвижным фланцами, седла, расположенного на внутренней поверхности корпуса с возможностью образования вместе с уплотнительными кольцами клапана, соединенной подвижно с внутренней поверхностью корпуса подвижной втулки, на которой расположен конус с подвижно посаженными на него плашками, дополнительно снабжен расположенными в верхней части пакера расходомером жидкости и гамма-каротажным датчиком с локатором муфт, расположенным на конце центрального штока под пакером датчиком давления, расположенными на линии закачки жидкости в скважину расходомером жидкости и датчиком давления и размещенным на устье скважины блоком приема и записи технических параметров, который посредством кабель-каната электрически связан с датчиками давления, расходомерами жидкости и гамма-каротажным датчиком с локатором муфт.

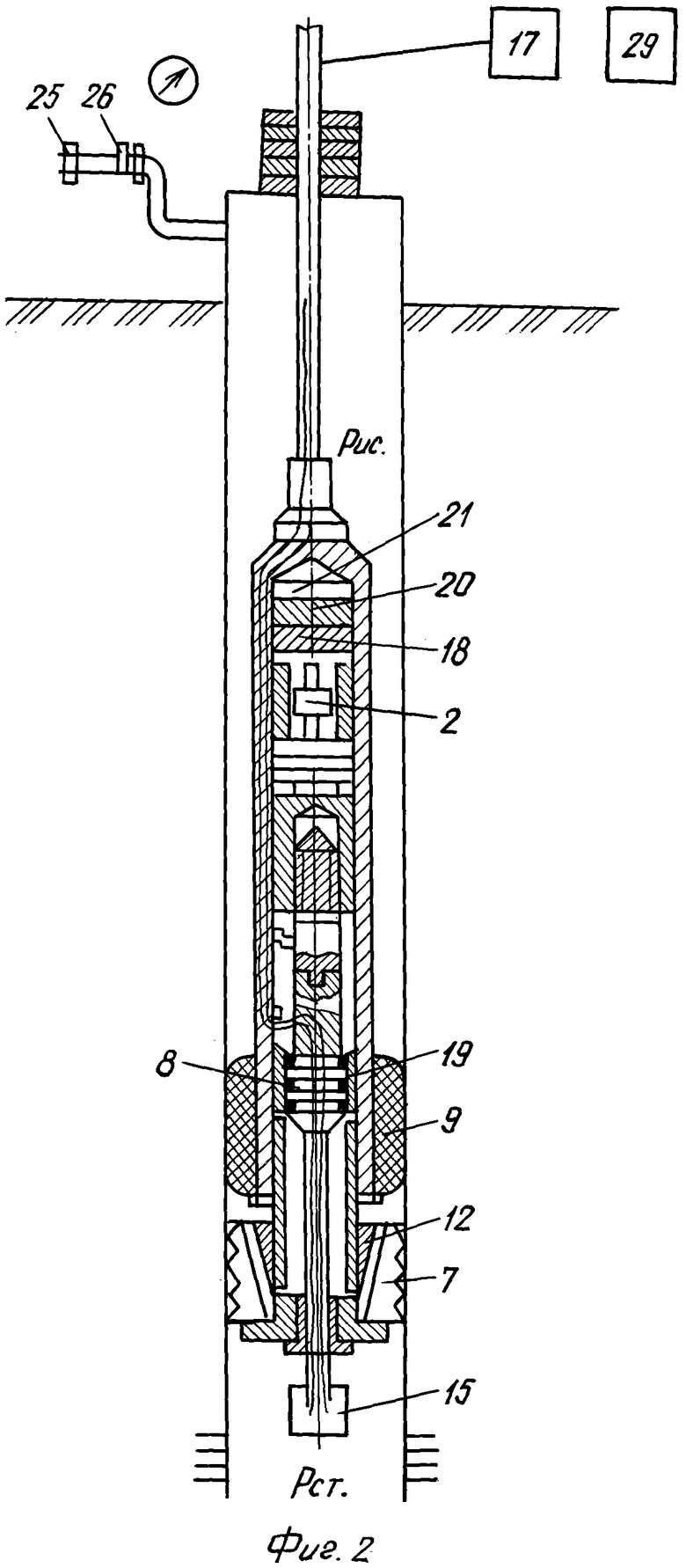

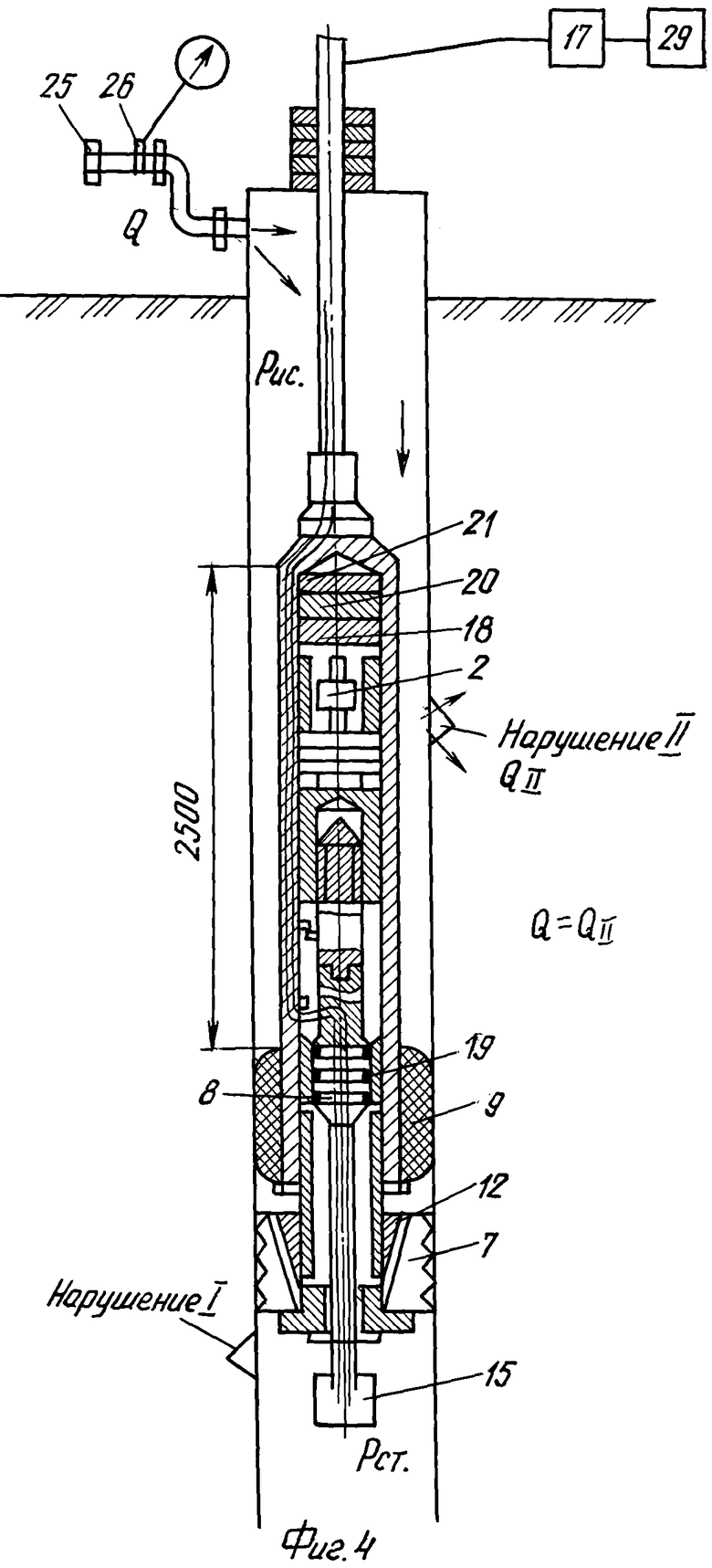

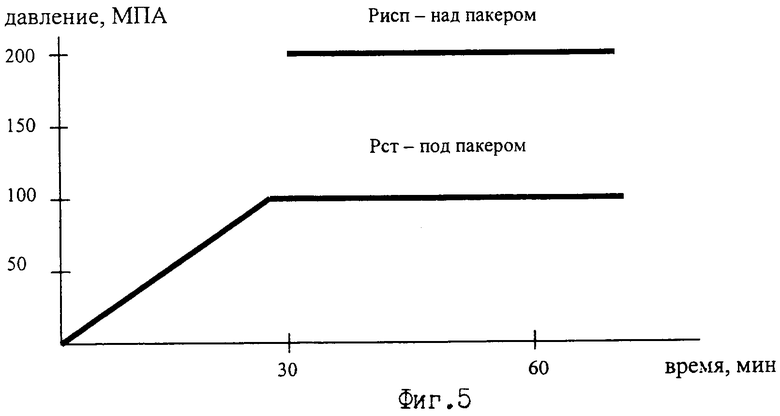

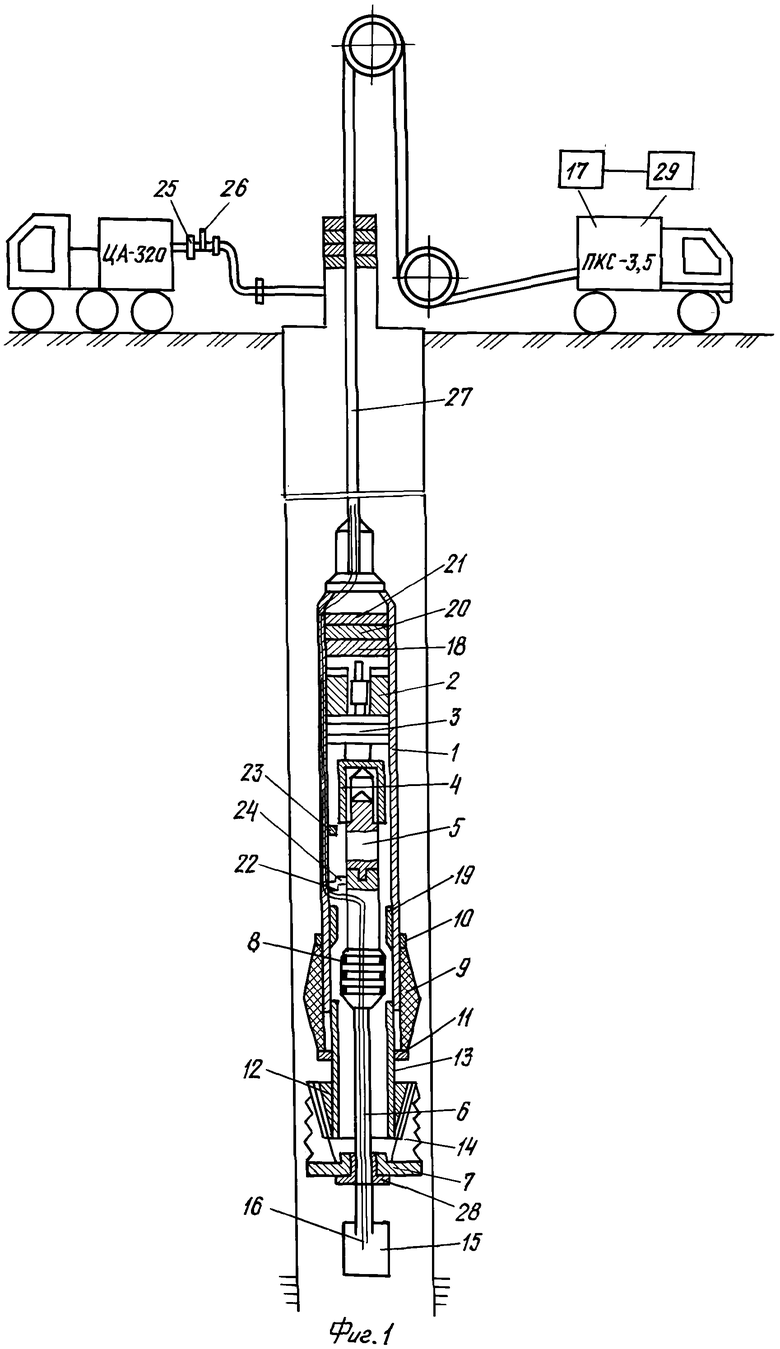

Сущность изобретения поясняется чертежами, где на фиг.1 приведена конструкция пакера в статике, а на фиг.2-4 - то же, но в рабочем состоянии, на фиг.5 - график.

Пакер состоит из корпуса 1, в котором расположены электродвигатель 2, редуктор 3, гайка 4 и винт 5, образующие винтовую пару для превращения вращательного момента в осевую силу, центрального штока 6, соединенного винтом 5 и толкателем 7, уплотнительного кольца 8, резиновой манжеты 9, расположенной между неподвижным 10 и подвижным 11 фланцами, конуса 12, расположенного на подвижной втулке 13, соединенной подвижно с внутренней поверхностью корпуса 1, плашек 14, подвижно посаженных на конусе 12, датчика давления 15, расположенного на конце штока 6, проводов 16, передающих электрические сигналы от датчика 15 на блок приема и записи информации 17, гамма-каротажный датчик с локатором муфт 18, также связанного с блоком 17, седла 19, расположенного на внутренней поверхности корпуса 1, который вместе с уплотнительными кольцами 8 образует клапан при перемещении штока 6 вверх, расходомер жидкости РГД 20, термометр 21, связанные по электрической схеме с блоком приема и записи информации 17, концевых выключателей 22 и 23, контактора 24, расположенного на винте 5, расходомера жидкости 25, датчика давления 26 в обвязке с агрегатом ЦА-320, кабель-каната 27, являющегося элементом по обеспечению электроэнергией электродвигателя 2 и передачи информации с приборов на блок 17, а также несущим нагрузку при спуске и подъеме пакера, аварийной срезной шайбы 28, расположенной ниже толкателя 7, пульта управления 29, расположенного на геофизическом подъемнике ПКС 3,5.

Работает следующим образом.

Собранный согласно фиг.1 "Универсальный пакер для опрессовки и исследования колонны" спускается в скважину на кабель-канате 27 и сажается над кровлей пласта. Для этого с пульта управления 29 подается ток прямой полярности на электродвигатель 2, он передает крутящий момент через редуктор 3 на гайку 4, винт 5, перемещается вверх, вместе с ним перемещается вверх центральный шток 6 и толкатель 7. В свою очередь толкатель 7 перемещает плашки 14 по конусу 12 одновременно по вертикали и по радиальному направлению к стенке колонны, таким образом, плашки 14 закрепляются на стенках колонны, подвижный фланец 11 перемещается вверх и деформирует резиновую манжету 9. Она увеличивается в поперечном сечении и перекрывает ствол скважины (см. фиг.2) при этом уплотнительные кольца 8 заходят в седло 19 и клапан герметично закрывается. Таким образом, пакер закрепляется на стенках и плотно герметизирует верхнюю полость скважины от нижней полости. После посадки пакера включается датчик давления 15, расположенный с нижней стороны пакера, т.е. в нижней полости. Блок 17 принимает информацию от датчика, записывает в память и показывает оператору величину гидростатического давления Рст под пакером в реальном времени.

После снятия информации с датчика давления создается испытательное давление с устья с помощью агрегата ЦА-320 через расходомер 25 порядка 10-15 МПа, что контролируется с помощью датчика давления 26. Если при этом датчик давления 15 покажет возрастание давления под пакером, значит пакер не держит, а если он покажет, что давление под пакером не меняется, а датчик давления 26 показывает, что испытательное давление Рисп - стабильно держится в течение 30 минут, тогда колонна признается герметичной и блок 17 выдает в записи в реальном времени график давления над пакером и под пакером (см. фиг.5).

Когда колонна герметична, расходомер жидкости 25 не покажет расход жидкости, т.к. нет утечки в колонне и между пакером и колонной.

Если при создании испытательного давления Рисп датчик давления 26 устьевой показывает снижение давления, при этом давление под пакером не повышается, т.е. датчик давления 15 показывает стабильное гидростатическое давление, Рст - const, тогда колонна признается не герметичной, т.е. есть утечка в колонне, что подтвердит устьевой расходомер 25, показав определенную величину расхода воды в л/мин. Тогда пакер срывается и поднимается вверх до устья и снова сажается на интервале порядка 150-200 метров. Создается снова испытательное давление Рисп, над пакером, если устьевой манометр покажет падение давления (датчик давления под пакером покажет стабильное давление Рст - const), при этом расход жидкости на устьевом расходомере меньше, чем было при первоначальном интервале посадки пакера, т.е. над кровлей, значит, имеются 2 или несколько нарушений. Если было одно нарушение, то справедливо выражение Q=QI.

Если несколько нарушений, то сумма показаний расходомера 20 на каждом нарушении равна показанию расходомера жидкости 25 на устье, т.е.

По количеству слагаемых показаний расходомера 20 определяем количество нарушений (n) в колонне.

Уточнение интервала каждого из нарушений осуществляется путем поинтервальной опрессовки. Добиваемся, что расходомер 20 совмещается с нарушением или ставится выше, чем интервал нарушения на 1-2,5 метра (см. фиг.4), т.е. нарушение окажется между расходомером 20 и резиновой манжетой 9, при этом движение жидкости по скважине будет фиксироваться расходомером жидкости 20, а если нарушение окажется выше, чем расходомер 20, то он не покажет движение жидкости. Погрешность определения интервала составит до 1,5 метров.

Применение данного пакера позволит сократить затраты на ремонт скважин и на горно-технические мероприятия по поддержанию нефтеотдачи пласта путем исключения засорения и противодавления на пласт, сократит сроки ремонта и выхода скважины на рабочий режим по дебиту нефти.

Материалы опрессовки и исследования настоящим пакером позволит объективно оценить состояние колонны, где невозможно вмешательство персонала на получаемые результаты, будет официальным достоверным документом для контролирующих органов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ОПРЕССОВКИ И ИССЛЕДОВАНИЯ СКВАЖИН | 2006 |

|

RU2339811C2 |

| СПОСОБ ОПРЕССОВКИ И ИССЛЕДОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2008 |

|

RU2389872C1 |

| ПАКЕР ОТЦЕПЛЯЮЩИЙСЯ ДВУХСТОРОННЕГО ДЕЙСТВИЯ НА КАНАТЕ | 2007 |

|

RU2352763C1 |

| ПАКЕР ОТЦЕПЛЯЮЩИЙСЯ ДВУХСТОРОННЕГО ДЕЙСТВИЯ НА КАНАТЕ | 2007 |

|

RU2352762C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ СКВАЖИНЫ НА ПРИТОК ЖИДКОСТИ | 2005 |

|

RU2285111C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОГО МОНИТОРИНГА СКВАЖИН | 2011 |

|

RU2471984C2 |

| ПАКЕР-ПРОБКА И МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ ПОСАДКИ ЕГО В СКВАЖИНЕ (ВАРИАНТЫ) | 2013 |

|

RU2537713C2 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПАКЕР НА КАБЕЛЬ-КАНАТЕ | 1993 |

|

RU2087672C1 |

| Пакерное устройство | 1990 |

|

SU1795080A1 |

| ПАКЕР ОТЦЕПЛЯЮЩИЙСЯ ДВУХСТОРОННЕГО ДЕЙСТВИЯ С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 2002 |

|

RU2250351C2 |

Изобретение относится к нефтяной и газовой промышленности, в частности в капитальном и текущем ремонте скважин. Техническим результатом изобретения является повышение точности определения герметичности колонны и интервалов имеющихся нарушений приборами, фиксирующими технические параметры исследования в реальном времени, и сокращение затрат на ремонт скважин и сроков его проведения. Для этого пакер состоит из связанного с кабель-канатом корпуса, в котором расположены электродвигатель, редуктор, винтовая пара, центральный шток, соединенный с винтом и толкателем, резиновой манжеты, расположенной между неподвижным и подвижным фланцами, седла, расположенного на внутренней поверхности корпуса с возможностью образования вместе с уплотнительными кольцами клапана, соединенной подвижно с внутренней поверхностью корпуса подвижной втулки, на которой расположен конус с подвижно посаженными на него плашками. В верхней части пакера расположены расходомер жидкости и гамма-каротажный датчик с локатором муфт. На конце центрального штока под пакером расположен датчик давления. На линии закачки жидкости в скважину расположен расходомер жидкости и датчик давления. А на устье скважины размещен блок приема и записи технических параметров, который посредством кабель-каната электрически связан с датчиками давления, расходомерами жидкости и гамма-каротажным датчиком с локатором муфт. 5 ил.

Универсальный пакер для опрессовки и исследования колонн, состоящий из связанного с кабель-канатом корпуса, в котором расположены электродвигатель, редуктор, винтовая пара, центральный шток, соединенный с винтом и толкателем, резиновой манжеты, расположенной между неподвижным и подвижным фланцами, седла, расположенного на внутренней поверхности корпуса с возможностью образования вместе с уплотнительными кольцами клапана, соединенной подвижно с внутренней поверхностью корпуса подвижной втулки, на которой расположен конус с подвижно посаженными на него плашками, отличающийся тем, что он снабжен расположенными в верхней части пакера расходомером жидкости и гамма-каротажным датчиком с локатором муфт, расположенным на конце центрального штока под пакером датчиком давления, расположенными на линии закачки жидкости в скважину расходомером жидкости и датчиком давления и размещенным на устье скважины блоком приема и записи технических параметров, который посредством кабель-каната электрически связан с датчиками давления, расходомерами жидкости и гамма-каротажным датчиком с локатором муфт.

| УСТРОЙСТВО ДЛЯ ПОИНТЕРВАЛЬНОЙ ОПРЕССОВКИ КОЛОНН | 1996 |

|

RU2144606C1 |

Авторы

Даты

2006-01-27—Публикация

2004-03-15—Подача