Изобретение относится к трубопроводной арматуре высокого давления для загрязненных сред, например, для регулирования расхода и перекрытия потока жидкостей и может быть использовано в газодобывающей, нефтехимической и других отраслях промышленности.

Надежность работы запорно-регулирующей арматуры на установках комплексной подготовки газа к дальнему транспорту определяет безаварийность и стабильность работы установки и влияет на экономические показатели работы промыслов.

Условия работы запорно-регулирующей арматуры в условиях газовых промыслов очень "жесткие". Перепад давлений на регулирующих клапанах в технологическом цикле достигает 8,5-13,0 МПа, а на затворах регулирующих клапанов скважин, газопроводов 25 МПа.

Рабочая среда - жидкость, выносимая газом из пласта, а также технологические жидкости, подаваемые в поток газа, содержат абразивные частицы - песок различных фракций, так же выносимый газом из продуктивного пласта. Так, например, сбрасываемый из технологических аппаратов абсорбент, диэтиленгликоль, подаваемый в них для осушки газа, содержит до 20 г/л твердых частиц.

Регулирующий клапан при таких условиях подвергается абразивной и кавитационной эрозии. Его стойкость при применении наиболее прочных материалов в реальных условиях составляет от нескольких дней до нескольких месяцев. Размытый клапан, выполняющий роль гидрозатвора в аппаратах, не способен поддерживать уровень жидкости. Это может привести к прорыву газа в жидкостные линии и создать аварийную ситуацию.

С целью предотвращения прорыва газа в жидкостные линии в трубопроводе перед регулирующим клапаном устанавливают отсечной клапан.

С целью снижения перепада давлений на регулирующем клапане в трубопроводе устанавливают нерегулируемый дроссель. Однако он обеспечивает перераспределение давлений только на номинальных расходах, при уменьшении расхода его работа становится неэффективной и весь перепад реализуется на клапане.

Известны запорно-регулирующие клапаны, рассчитанные для работы на больших перепадах давлений (Арматура систем автоматического управления. М: Машиностроение. 1977 г., с.49, рис.23, 24). В таких клапанах дросселирующая часть затвора представляет собой полый цилиндр, на боковой поверхности которого круглые отверстия или прорези специальной конфигурации, реализующие совместно с седлом, выполненным в виде втулки, охватывающей затвор, дроссельный проход. Среда поступает через отверстия в затворе в его внутреннюю полость. В конце хода, при уменьшении расхода среды, затвор своим увеличенным диаметром "садится" на седло, обеспечивая герметичность затвора.

Недостатком таких запорно-регулирующих клапанов является то, что в условиях загрязненных жидкостей, а также на чистых жидкостях при малых расходах дросселирование среды происходит по кольцевому зазору уплотнительных поверхностей затвора и седла и приводит к их быстрому абразивному и кавитационному размыву, герметичность клапана нарушается.

Известен регулирующий клапан Ду 50, Ру 10 МПа А2Д 2.503.025 ТО (Чертеж АЯД 2.503.023). В этом клапане затвор регулирующего органа выполнен в виде цилиндрической втулки с проходными окнами, перемещающейся в цилиндрической расточке корпуса. Регулируемый дроссельный проход образуется между торцом расточки в корпусе клапана и окнами затвора. Запорный элемент состоит из резинового кольца на затворе, выше проходных окон и специальной втулки, посредством которой кольцо с затвором вводится в цилиндрическую расточку корпуса, обеспечивая герметичность затвора.

Недостатком этого запорно-регулирующего клапана является то, что резиновое кольцо вводится во втулку при полном перепаде давлений на затворе. Кольцо пересекает торцевой зазор между специальной втулкой и торцевой поверхностью расточки в корпусе, который может быть не равным нулю вследствие попадания твердых частиц и размыва кромки расточки, что приводит к срезанию кольца и нарушению герметичности затвора.

Известно запорно-регулирующее устройство (SU 1753142 А1, кл. F 16 К 3/00, 07.08.1992). Устройство содержит корпус с входным и выходным каналами и седло с отверстием, в котором установлены управляемые воздействием передвижного штока, соединенного с приводом, регулирующий затвор в виде плоского шибера с отверстием и уплотнительными поверхностями и поворотный запорный затвор, связанный со штоком и представляющий собой две заслонки, одна из которых глухая с уплотнительной поверхностью, а другая - разгрузочная с уплотнительной поверхностью и отверстием.

Поворотный запорный элемент обеспечивает герметичное перекрытие отверстия в плоском шибере, после того как последний перекрывает отверстие в седле, обеспечивая таким образом герметичное закрывание всего устройства.

Недостатком этого запорно-регулирующего устройства является то, что оно не обеспечивает надежность работы из-за сложного выполнения поворотного запорного элемента, обслуживание и ремонт требуют высокой квалификации обслуживающего персонала и трудоемки. Поворотный запорный элемент требует значительного внутреннего объема корпуса, что приводит к существенному увеличению габаритов. Неуравновешенный регулирующий затвор - плоский шибер с отверстием прижимается давлением регулируемой среды к седлу со значительными усилиями, что требует больших перестановочных усилий и, соответственно, мощности привода.

Известен клапан запорно-регулирующий (RU 2162179 С1, кл. F 16 К 1/44, 20.01.01). Клапан содержит корпус с входным и выходным каналами. В корпусе размещены два затвора: регулирующий, соединенный со штоком, перемещаемый приводом, и запорный, связанный со штоком. Клапан снабжен дополнительным затвором, седло которого закреплено в нижней части корпуса соосно с штоком, а запорный затвор выполнен тарельчатым, размещен на полом удлинении штока значительно ниже регулирующего затвора по ходу потока среды и его седло закреплено в корпусе соосно со штоком, причем в полом удлинении штока выполнены радиальные отверстия, расположенные над тарельчатым затвором. Регулирующий затвор выполнен многоступенчатым, его ступени связаны со штоком с возможностью синхронного открытия всех седел затвора при перемещении штока.

Недостатком данного клапана является то, что он не обеспечивает надежной работы, т.к. тарельчатый затвор размещен подвижно на штоке и имеет подвижное уплотнение; седло дополнительного затвора размещено в нижней части корпуса и подвержено постоянному воздействию потока среды; клапан сброса утечек после регулирующих затворов выполнен в удлинении штока с радиальными каналами и имеет существенное сопротивление, что создает перепад давлений на тарельчатом затворе и затрудняет его открывание. Седло запорного затвора закреплено в корпусе ниже регулирующего седла, по ходу потока среды, на величину дистанционной втулки, обусловленную перемещением запорного затвора, что увеличивает габариты клапана.

Задача, на решение которой направлено изобретение, состоит в том, чтобы создать техническое решение, обеспечивающее повышение надежности работы клапана и уменьшение габаритных размеров.

Для достижения названного технического результата клапан запорно-регулирующий содержит корпус с входным и выходным каналами, в корпусе размещены затворы: регулирующий, соединенный с штоком, перемещаемым приводом, запорный, связанный с штоком, и дополнительный затвор - конец штока.

Заявляемое техническое решение отличается от прототипа тем, что запорный затвор, размещен концентрично в нижней части регулирующего затвора, образуя кольцевой канал, соединенный радиальными каналами с его внутренней полостью, седло дополнительного затвора выполнено в запорном затворе, который имеет осевой проходной канал, седло запорного затвора размещено непосредственно под регулирующим седлом.

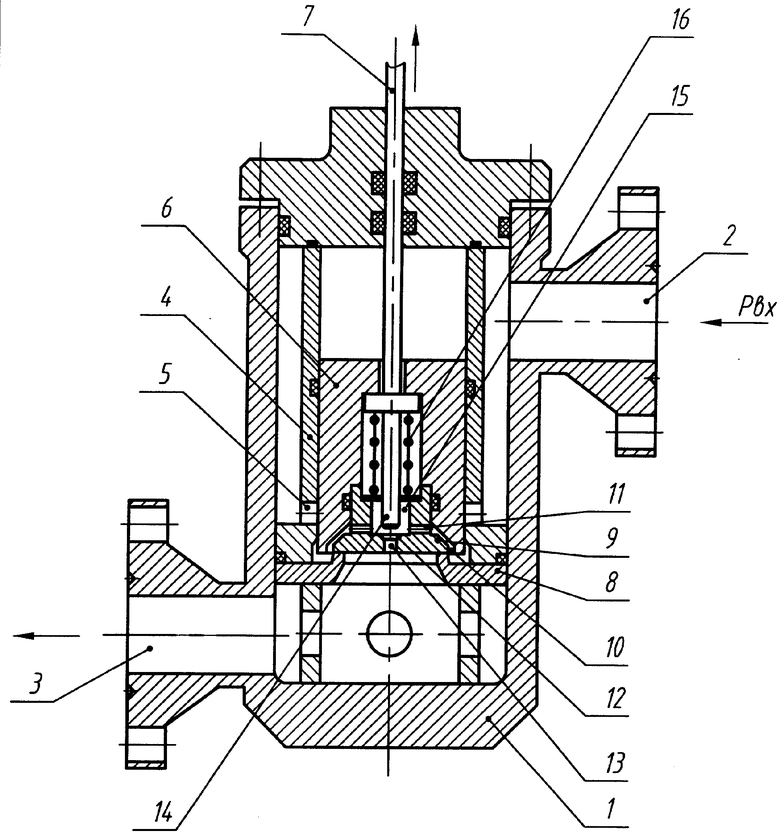

Изобретение изображено на чертеже, где клапан изображен в разрезе в начале открытия.

Клапан содержит корпус 1 с входным 2 и выходным 3 каналами, седло 4 с отверстиями 5 регулирующего затвора, регулирующий затвор 6, соединенный с штоком 7, седло 8 запорного затвора, запорный затвор 9, размещенный в нижней части регулирующего затвора и образующий кольцевой канал 10, запорный затвор имеет радиальные каналы 11, седло 12 с осевым каналом 13, дополнительный затвор 14, которым является конец штока, внутреннюю полость 15 и пружину 16.

Клапан работает следующим образом.

В исходном положении (закрыто) отверстия 5 седла 4 перекрыты регулирующим затвором 6, запорный затвор 9 поджат пружиной 16 и давлением потока регулируемой среды к седлу 8 запорного затвора, дополнительный затвор 14 поджат к седлу 12, потока регулируемой среды нет, клапан закрыт.

При открывании клапана привод перемещает шток 7 вверх, дополнительный затвор 14 отходит от седла 12. Поток регулируемой среды из полости 15, через канал 13 получает выход в выходной канал 3, давление потока регулируемой среды на запорном затворе 9 падает, протечка регулируемой среды через регулирующий затвор 6, по кольцевому каналу 10, радиальным каналам 11, каналу 13 поступает в канал 3.

При дальнейшем движении штока вверх запорный затвор 9 отходит от седла 8 запорного затвора, после чего регулирующий затвор 6 начинает открывать отверстия 5 в седле 4. Происходит регулирование.

При закрывании клапана шток 7 перемещается вниз, затвор 6 перекрывает отверстия 5, перекрывается основной поток регулируемой среды.

При дальнейшем движении штока 7 вниз запорный затвор 9 «садится» на седло 8 запорного затвора и прижимается пружиной 16.

Протечка регулируемой среды через зазор регулирующего затвора 6 и седла 4 поступает через кольцевой канал 10, радиальные каналы 11 во внутреннюю полость 15, а из нее через осевой канал 13 в выходной канал 3. В конце хода дополнительный затвор 14 «садится» на седло 12, поток регулируемой среды прекращается, давление во внутренней полости 15 возрастает до входного и прижимает запорный затвор 9 к седлу 8 запорного затвора. Клапан закрыт.

В настоящее время разрабатывается конструкторская документация на клапан для Ямбургского и Уренгойского газоконденсатных промыслов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2008 |

|

RU2374538C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2000 |

|

RU2162179C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2008 |

|

RU2375628C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2007 |

|

RU2347125C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2007 |

|

RU2336452C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2007 |

|

RU2360170C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2007 |

|

RU2338942C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2007 |

|

RU2347128C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2007 |

|

RU2341713C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2007 |

|

RU2354876C1 |

Изобретение относится к трубопроводной арматуре высокого давления для загрязненных сред и предназначено для регулирования расхода и перекрытия потока жидкостей в газодобывающей, нефтехимической и других отраслях промышленности. Клапан запорно-регулирующий содержит корпус с входным и выходным каналами. В корпусе размещены затворы: регулирующий, соединенный со штоком, перемещаемым приводом, запорный, связанный со штоком, и дополнительный затвор - конец штока. Запорный затвор размещен концентрично в нижней части регулирующего затвора, образуя кольцевой канал, соединенный радиальными каналами с его внутренней полостью. Седло дополнительного затвора выполнено в запорном затворе, который имеет осевой канал, седло запорного затвора размещено под регулирующим седлом. Изобретение направлено на повышение надежности и на уменьшение габаритных размеров клапана. 1 ил.

Клапан запорно-регулирующий, содержащий корпус с входным и выходным каналами, в корпусе размещены затворы: регулирующий, соединенный со штоком, перемещаемым приводом, запорный, связанный со штоком, и дополнительный затвор - конец штока, отличающийся тем, что запорный затвор размещен концентрично в нижней части регулирующего затвора, образуя кольцевой канал, соединенный радиальными каналами с его внутренней полостью, седло дополнительного затвора выполнено в запорном затворе, который имеет осевой канал, седло запорного затвора размещено под регулирующим седлом.

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2000 |

|

RU2162179C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 1996 |

|

RU2103583C1 |

| ЖАРОВАЯ ТРУБА КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ЦЕНТРОБЕЖНЫМ КОМПРЕССОРОМ | 1988 |

|

RU2033545C1 |

| US 4798223 A, 17.01.1989 | |||

| БЕСКОНТАКТНАЯ ИНДУКТОРНАЯ ВЕНТИЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЭЛЕКТРОМАГНИТНЫМ ВОЗБУЖДЕНИЕМ | 2004 |

|

RU2277284C2 |

| DE 3146591 A1, 01.06.1983 | |||

| Машина для обрезки сучьев с поваленных деревьев | 1980 |

|

SU863339A1 |

Авторы

Даты

2006-02-20—Публикация

2003-03-17—Подача