Изобретение относится к структурному элементу конструкции самолета, причем структурный элемент конструкции имеет, по меньшей мере, один обшивочный лист, а также несколько установленных на обшивочном листе профилей жесткости, и профили жесткости, по меньшей мере, частично соединены сварным соединением с секцией обшивки.

Из DE 19639667 или DE 19844035 известен структурный элемент конструкции сварного стрингерного типа. На крупногабаритных обшивочных листах с помощью лазерной сварки наплавляют профили в виде стрингеров или шпангоутов. Подобные структурные элементы конструкции, применяемые в самолете в качестве элементов обшивки фюзеляжа, должны иметь достаточную прочность и в последующем соответствовать критерию "Two Bay Crack" («трещина через два пролета»). Для выполнения этого критерия необходимо, чтобы структуры фюзеляжа могли выдерживать продольную или кольцевую трещину по двум отрезкам шпангоута или по двум шагам стрингера. При этом дополнительно необходимо допустить, что профиль жесткости разрушен в середине трещины. Сварные элементы обшивки фюзеляжа имеют малую остаточную прочность по сравнению с принятыми до сих пор элементами обшивки фюзеляжа с наклеенными или клепаными элементами жесткости, например со стрингерами или шпангоутами. В такой дифференциальной конструкции клепаные или наклеенные элементы жесткости действуют как элементы остановки развития трещины или элементы замедления развития трещины. Распространение трещины в обшивке фюзеляжа замедляется, так как вершина трещины удерживается клепаным или наклеенным элементом жесткости в течение определенного количества нагрузочных циклов. На основании перераспределения нагрузок от обшивки в элементы жесткости через некоторое количество нагрузок отказывает элемент жесткости, что приводит к резкому отказу обшивки фюзеляжа и тем самым к отказу элемента обшивки фюзеляжа. Это свойство замедления развития трещины не имеется у структурных элементов конструкции с наваренными элементами жесткости. В наваренных структурных элементах конструкции трещина распространяется одновременно в обшивке и в элементе жесткости, поэтому эффект замедления развития трещины не наступает. Такое свойство приводит к уменьшенной остаточной прочности и неблагоприятному характеру распространения трещины. На участках, где определяющим является конструктивный критерий остаточной прочности, элементы обшивки должны быть уплотнены для того, чтобы получить достаточную остаточную прочность. Это приводит к увеличению массы, в частности, в боковых и верхних частях обшивки фюзеляжа. При этом применение элементов обшивки фюзеляжа со сварными стрингерами на этих участках до настоящего времени не предусмотрено.

В связи с этим в основу изобретения положена задача выполнить структурный элемент конструкции таким образом, чтобы было достигнуто повышение остаточной прочности с учетом минимального веса элемента конструкции, и тем самым стало возможно применение наваренного элемента обшивки фюзеляжа также и для боковой и верхней частей обшивки фюзеляжа.

Данная задача в структурном элементе конструкции решается мерами, указанными в п.1 формулы изобретения. Способ изготовления структурного элемента конструкции согласно изобретению указан в п.22 формулы изобретения. Профили жесткости для использования в структурных элементах конструкции указаны в п.п.16 и 19 формулы изобретения.

При этом особое преимущество имеет то, что благодаря повышению остаточной прочности сварного структурного элемента конструкции он может применяться также для элементов обшивки самолета в боковой и верхней частях обшивки фюзеляжа. Таким образом, капитально сваренные элементы обшивки фюзеляжа могут применяться для всего фюзеляжа, а не ограничиваются только нижней частью обшивки фюзеляжа. По причине недорогостоящей конструкции по сравнению с обычным изготовлением элементов обшивки фюзеляжа можно значительно уменьшить издержки производства.

Решение согласно изобретению устраняет недостатки сварного элемента обшивки. В первичной трещине в обшивке, то есть в обшивке фюзеляжа, распространяющаяся одновременно в профилях жесткости трещина замедляется или останавливается с помощью установленных элементов жесткости. Тем самым элементы жесткости профилей жесткости оказывают замедляющее действие на трещину в обшивке. Повышается остаточная прочность сварного структурного элемента конструкции.

Усовершенствованные и предпочтительные варианты выполнения указаны в пунктах 2-15, 17, 18, 20 и 21, а также 23-29. Другие преимущества вытекают из нижеследующего подробного описания.

На чертеже изображены примеры осуществления изобретения, которые описываются ниже более подробно со ссылкой на фиг.1-10. На фигурах одинаковые детали обозначены одинаковыми позициями.

Показано:

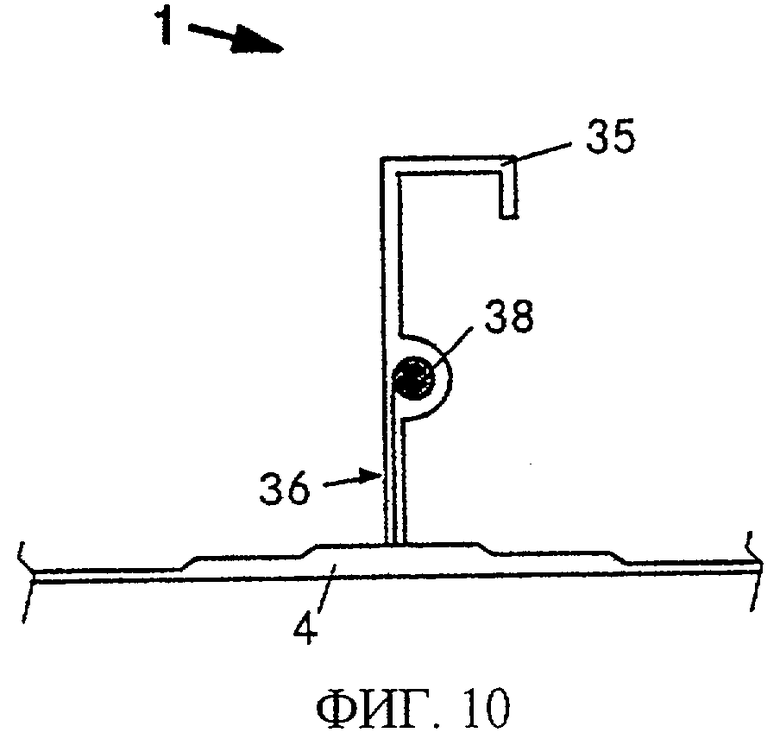

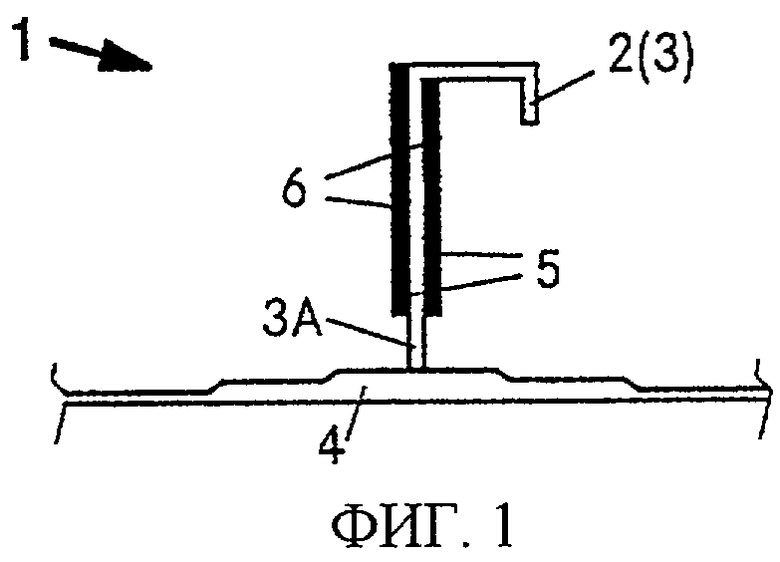

фиг.1 - поперечное сечение структурного элемента конструкции на участке стрингера в первом варианте выполнения,

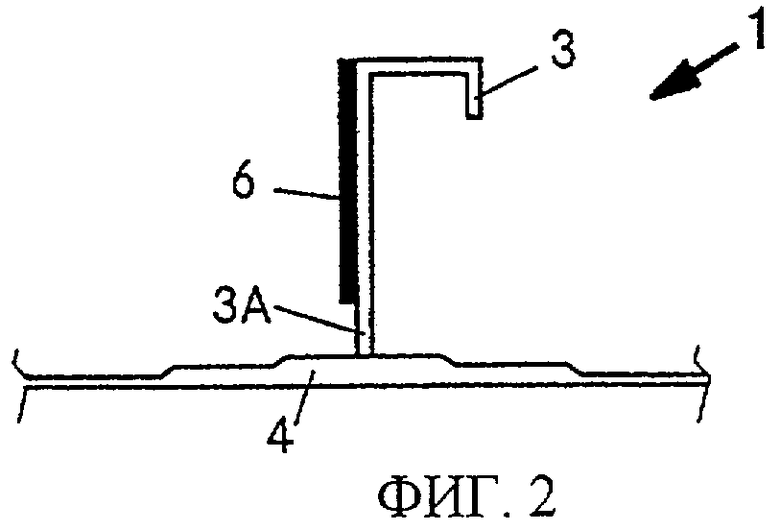

фиг.2 - поперечное сечение структурного элемента конструкции на участке стрингера во втором варианте выполнения,

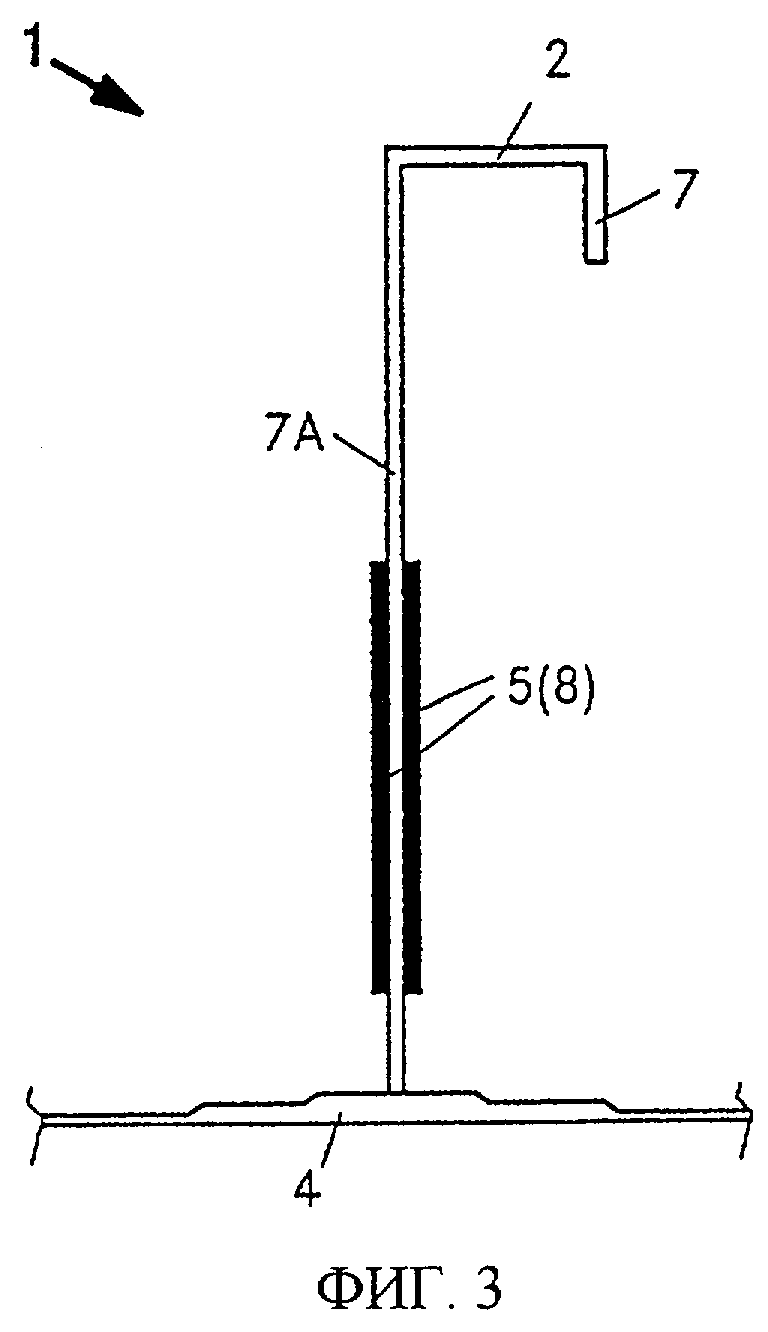

фиг.3 - поперечное сечение структурного элемента конструкции на участке шпангоута в первом варианте выполнения,

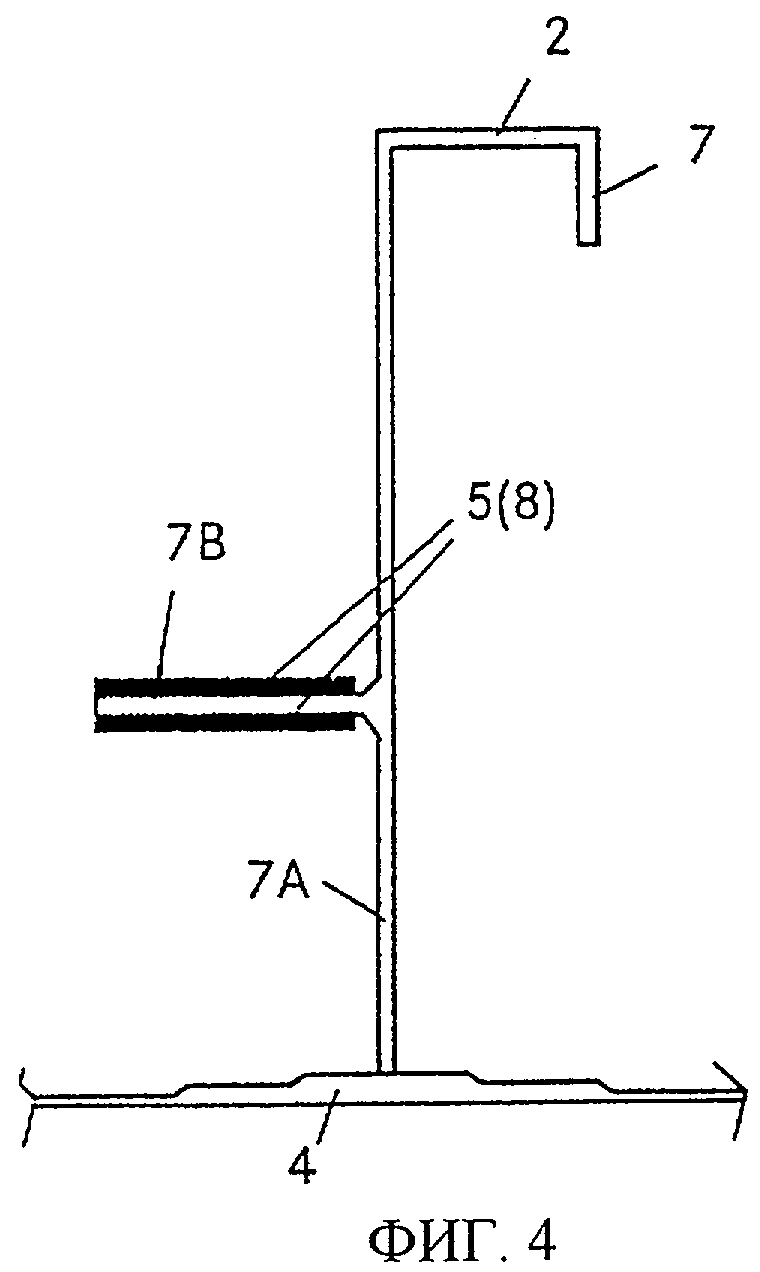

фиг.4 - поперечное сечение структурного элемента конструкции на участке шпангоута во втором варианте выполнения,

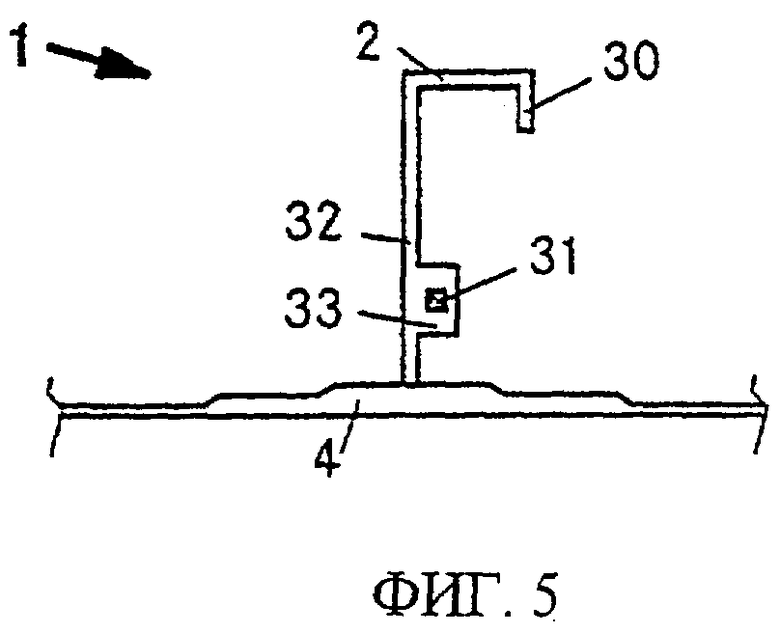

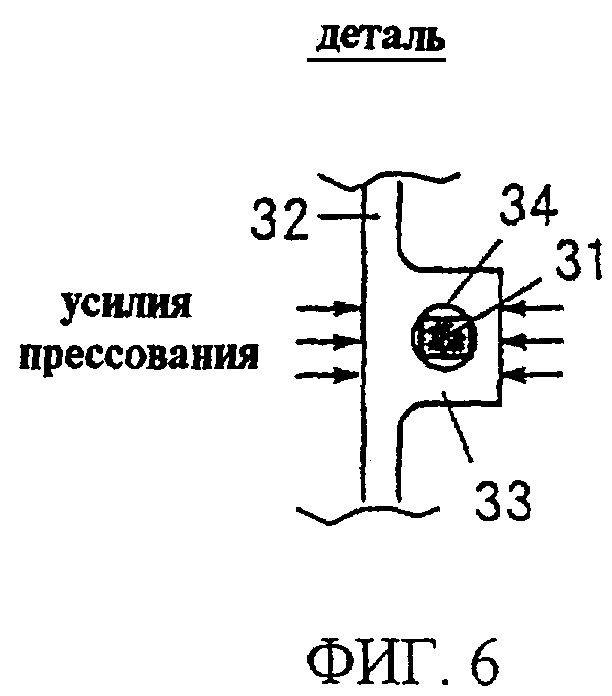

фиг.5 и 6 - поперечное сечение структурного элемента конструкции на участке стрингера в третьем варианте выполнения,

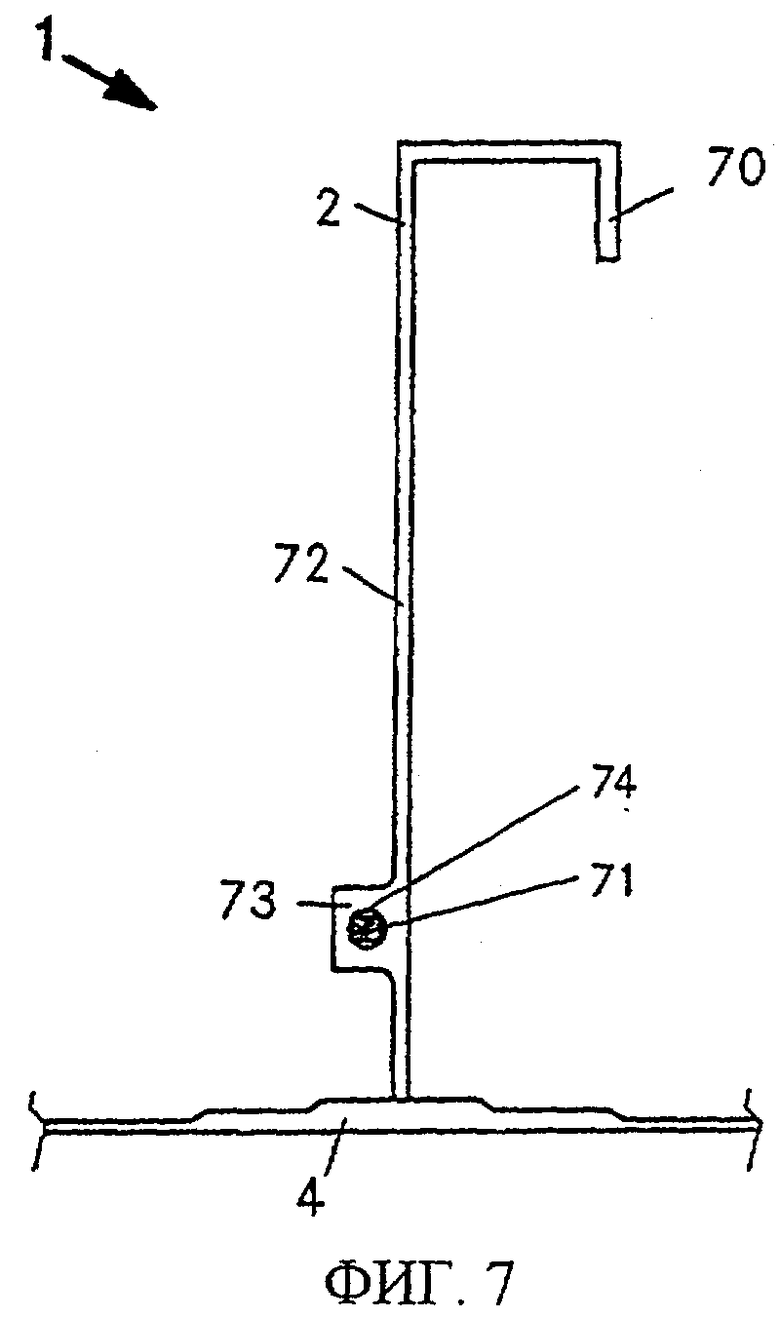

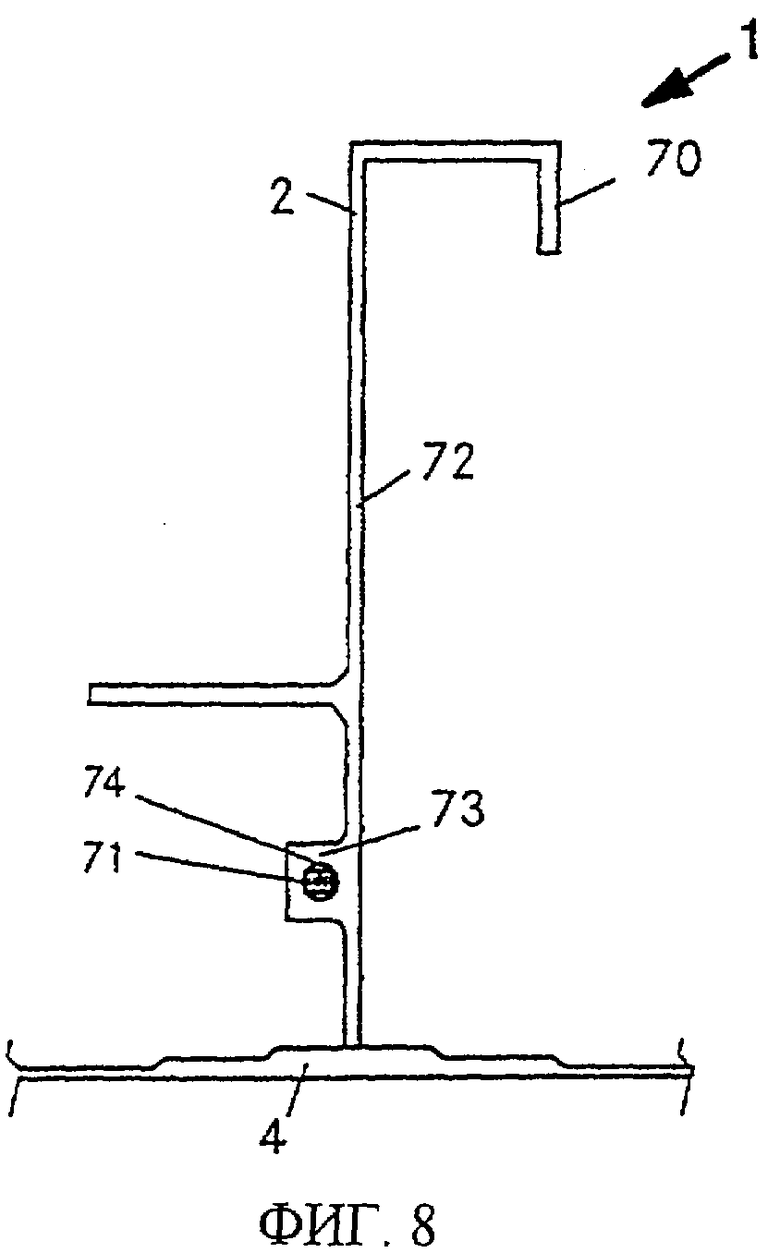

фиг.7 и 8 - поперечное сечение структурного элемента конструкции на участке шпангоута в третьем варианте выполнения,

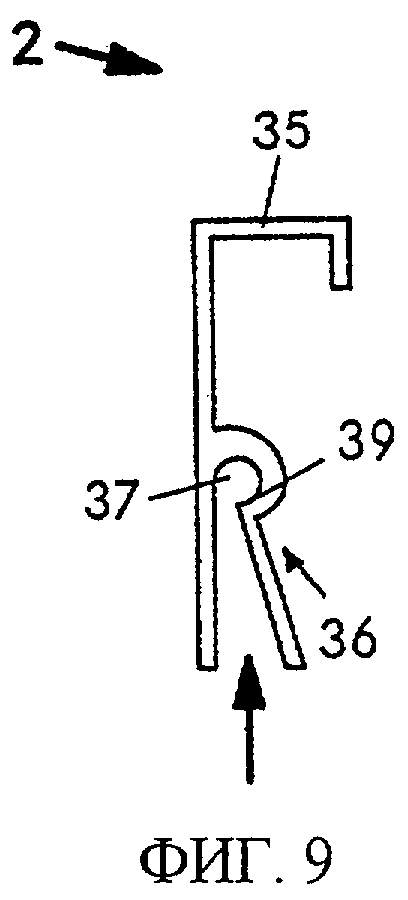

фиг.9 - поперечное сечение профиля жесткости в четвертом варианте выполнения,

фиг.10 - структурный элемент конструкции на участке профиля жесткости по фиг.9.

На фиг.1 и 2 показан соответственно вырез структурного элемента конструкции 1 на участке профиля жесткости 2. Профиль жесткости 2 выполнен в виде стрингера 3, проходящего для структуры фюзеляжа самолета в продольном направлении самолета, который приварен к секции обшивки 4. Для структурного элемента конструкции 1 для использования в качестве элемента обшивки фюзеляжа самолета установлено большое количество подобных стрингеров 3 в продольном направлении самолета.

Как известно из DE 19639667 или DE 19844035, соединения между листом обшивки 4 и стрингерами 3 свариваются для того, чтобы получить экономию в весе по сравнению с обычными способами, выполняемыми посредством клепки или склеивания. С целью повышения остаточной прочности сварного структурного элемента конструкции 1 в соответствии с изобретением на стрингере 3 устанавливаются элементы жесткости 5. Такие выполненные специальным образом стрингеры 3 снабжаются элементами жесткости 5 до того, как они свариваются с листом обшивки 4. Элементы жесткости 5 выполнены предпочтительно в виде продольных дублирующих элементов 6, то есть они расположены по сторонам стойки стрингера 3А в качестве «дублирования» стойки. На фиг.1 видно, что с обеих сторон стойки стрингера 3А можно расположить продольный дублирующий элемент 6.

На фиг.2 виден вариант выполнения только с одним установленным с одной стороны продольным дублирующим элементом 6. В соответствии с достигаемой остаточной прочностью и возникающей нагрузкой могут применяться один или несколько продольных дублирующих элементов 6. Продольные дублирующие элементы 6 состоят предпочтительно из высокопрочных алюминиевых сплавов или упрочненных волокнами металл-ламинатов и в показанном примере выполнены в виде двутавровых профилей. Они соединены с помощью склеивания или клепки со стойками стрингеров 3А. Склеивание или клепка дублирующих элементов 6 на стойке 3А стрингера производятся до сварки стрингера 3 с секцией обшивки 4 и тем самым технологически хорошо выполнимы, так как выполнение элементов жесткости на структурном элементе конструкции 1, в частности в крупногабаритных деталях, после процесса сварки было бы очень трудоемким.

На фиг.3 и 4 виден вырез структурного элемента конструкции 1 на участке шпангоута 7. Как уже подробно описано, на профиле жесткости 2, выполненном в данном случае в виде шпангоута 7, расположенного для структуры фюзеляжа самолета в направлении по окружности самолета, предусмотрены элементы жесткости 5. Элементы жесткости 5 выполнены в виде периферийных дублирующих элементов 8 и могут располагаться с одной или двух сторон на стойке шпангоута 7А. На фиг.3 видно, что на обеих сторонах стойки шпангоута 7А наклеено или наклепано вертикально по одному периферийному дублирующему элементу 8. На фиг.4 видно, что элемент жесткости 5 - в данном случае периферийные дублирующие элементы 8 - можно установить также на дополнительной стойке 7В в горизонтальном положении. Тем самым расположение элементов жесткости следует предусматривать соответствующим образом в зависимости от формы профиля жесткости 2, а также от формы нагрузки. Склеивание или клепка периферийного дублирующего элемента 8 на шпангоуте 7 производятся до сварки шпангоута 7 с листом обшивки 4.

Фиг.5 и 6 показывают вариант выполнения стрингера 30 с растяжкой 31, состоящей из высокопрочных сплавов на основе железа или титана или волокнистых композиционных материалов. Растяжка 31 установлена на стойке 32 стрингера, причем для этого на стойке 32 стрингера предусмотрено одностороннее утолщение материала 33, в котором выполнено сквозное отверстие 34 в продольном направлении стрингера. Утолщение материала 33 предусмотрено предпочтительно в нижней половине стойки 32 стрингера. Растяжка 31 предпочтительно многоугольного поперечного сечения введена в отверстие 34 и скручена. Предпочтительно применять квадратные и прямоугольные формы поперечного сечения. Благодаря скручиванию достигается то, что между растяжкой 31 и утолщением материала 33 предотвращается относительное перемещение, когда образуется трещина.

После термической обработки, например, отжига всего стрингера 30 с целью улучшения пластичности материала, прессованием создается геометрическое замыкание между профилем стрингера 30, то есть утолщением материала 33 и растяжкой 31.

Фиг.7 и 8 показывают вариант выполнения шпангоута 70 с растяжкой 71, состоящей из высокопрочных сплавов на основе железа или титана или волокнистых композиционных материалов и в принципе соответствующей уже описанной растяжке 31 на стрингере 30. Растяжка 71 установлена на стойке 72 шпангоута, причем для этого на стойке 72 шпангоута, предпочтительно в нижней половине, предусмотрено одностороннее утолщение материала 73, в котором выполнено сквозное отверстие 74 в продольном направлении шпангоута. Растяжка 71 многоугольного, предпочтительно квадратного поперечного сечения введена в отверстие 74 и скручена. Благодаря скручиванию достигается то, что между растяжкой 71 и утолщением материала 73 предотвращается относительное перемещение, когда образуется трещина.

После термической обработки, предпочтительно отжига всего шпангоута 70, создается геометрическое замыкание между профилем шпангоута 70, то есть утолщением материала 73, и растяжкой 71.

На фиг.9 и 10 показан структурный элемент конструкции 1 в следующем предпочтительном усовершенствованном варианте выполнения профилей жесткости 2, которые обеспечивают повышенную остаточную прочность сварной структуры.

Профиль жесткости 2, выполненный в данном случае в виде специального стрингера 35, имеет нижнюю часть 36 стойки со шлицем, которая снабжена приемным отверстием 37 для растяжки 38. На фиг.9 стрингер 35 показан до ввода растяжки 38. Часть 36 стойки выполнена так, что образуется скоба, в которую может вводиться растяжка 38. В приемном отверстии 37 предусмотрен выступ материала 39, который растяжка 38 должна преодолеть при вводе и тем самым она устанавливается в приемном отверстии 37. Растяжка 38 имеет предпочтительно круглое сечение и снабжена шероховатой поверхностью. Другие формы поперечного сечения растяжки 38 также возможны, однако предпочтительно применять круглое поперечное сечение, так как оно дешевое и доступное. Придание шероховатости дает возможность предотвратить относительное перемещение между растяжкой 38 и стрингером 35 и тем самым замедлить образование трещин. В качестве материала можно применять вышеупомянутые высокопрочные сплавы на основе железа или титана или композиционные материалы. После ввода растяжки 38 предпочтительно производится термическая обработка, например, отжиг с целью улучшения пластичности материала. После отжига прессованием создается геометрическое замыкание между стрингером 35 на участке 36 стойки и растяжкой 38. Затем можно произвести сварку стрингера 35 с секцией обшивки 4. Стрингер 35 с введенной растяжкой 38, приваренный к секции обшивки 4, показан на фиг.10.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ОБШИВКИ | 2000 |

|

RU2249538C2 |

| СИСТЕМА ИЗ ДВУХ СЕКЦИЙ ФЮЗЕЛЯЖА САМОЛЕТА И СОЕДИНИТЕЛЬНОЙ СТРУКТУРЫ ДЛЯ СОЕДИНЕНИЯ ОБШИВОК ФЮЗЕЛЯЖА | 2008 |

|

RU2479466C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ СЕКЦИЙ ФЮЗЕЛЯЖА, КОМБИНАЦИЯ ИЗ СОЕДИНИТЕЛЬНОГО УСТРОЙСТВА И ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ СЕКЦИИ ФЮЗЕЛЯЖА, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО УСТРОЙСТВА | 2008 |

|

RU2480372C2 |

| ПЛАНЕР МНОГОРЕЖИМНОГО САМОЛЕТА-МОНОПЛАНА | 1997 |

|

RU2173654C2 |

| СТРУКТУРА ЯЧЕЙКИ ФЮЗЕЛЯЖА ДЛЯ САМОЛЕТА ГИБРИДНОЙ КОНСТРУКЦИИ | 2010 |

|

RU2482995C1 |

| УЗЕЛ СТЫКА ОТСЕКОВ ФЮЗЕЛЯЖА САМОЛЕТА И ЕГО ГЕРМОШПАНГОУТ | 2011 |

|

RU2472671C1 |

| ФЮЗЕЛЯЖ ЛЕТАТЕЛЬНОГО АППАРАТА | 2004 |

|

RU2270135C2 |

| УЗЕЛ СТЫКА ОТСЕКОВ ФЮЗЕЛЯЖА САМОЛЕТА И ЕГО ГЕРМОШПАНГОУТ | 2011 |

|

RU2472670C1 |

| КОНСТРУКТИВНЫЙ КОМПОНЕНТ И ФЮЗЕЛЯЖ САМОЛЕТА ИЛИ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2008 |

|

RU2475411C2 |

| БАГАЖНЫЙ ОТСЕК САМОЛЕТА | 1992 |

|

RU2007330C1 |

Изобретение относится к структурному элементу конструкции самолета. Структурный элемент конструкции самолета содержит листы обшивки, а также несколько профилей жесткости, соединенных сварным соединением с секцией обшивки. На профилях жесткости выполнены элементы жесткости, образованные дублирующими элементами, выполненными в виде двутавровых профилей, каждый из которых размещен на участках стоек профилей по меньшей мере с одной стороны. Также элементы жесткости могут быть образованы растяжками, установленными на участках стоек профилей, имеющих утолщение материала, в которых выполнены сквозные отверстия для ввода растяжек. Технический результат - повышение остаточной прочности с учетом минимального веса элемента конструкции, а также уменьшение себестоимости. 3 н. и 12 з.п. ф-лы, 10 ил.

| DE 19924909 C, 21.06.2001.ВОЙТ Е.С., ЕНДОГУР А.И | |||

| и др | |||

| Проектирование конструкций самолетов | |||

| - М.: Машиностроение,1987, с.299, рис | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2006-03-10—Публикация

2001-06-26—Подача