Изобретение относится нефтегазодобыче, в частности к методу создания в насыщенной горной породе радиально-кольцевои трещины, проводящей жидкости.

Применение способа предпочтительно в пластах со сложными геолого-техническими условиями, связанными, как правило, с низкой проницаемостью породы и с необходимостью управлять формой и радиусом простирания трещины вблизи газо- и водонефтяного контактов.

Известно, что при вскрытии пласта бурением происходит необратимое ухудшение фильтрационно-емкостных свойств (эффект поражения пласта). В радиусе до - 1 м призабойной зоны происходит кольматация и снижение проводимости поровых каналов, в радиусе до ˜ 10 м возможно набухание глин или диспергирование с поступающей в пласт пресной водой, образование эмульсии. Кроме того, процесс скоростного бурения, сопровождающийся значительньм механическим воздействием на горную породу и возникновением в ней свободной поверхности, приводит к образованию вокруг ствола скважины зоны дилатантного разуплотнения и трещиноватости, которая усугубляет поражение пласта, причем трещиноватость тем выше, чем ниже исходная пористость. Авторы [1] оценивают размер этой зоны радиусом ˜3 м.

Основным методом, на который возлагают решение задачи создания каналов гидродинамической связи с непораженной зоной пласта, является кумулятивная перфорация. Однако возможности кумулятивной перфорации ограничены, поскольку известно, что при современном технологическом уровене изготовления кумулятивных зарядов глубина пробития по породе теоретически ограничена 25 диаметрами заряда. Существующие заряды имеют глубину пробития не более 1 м.

Таким образом, наиболее эффективным (а для низкопроницаемых нетрещинноватых коллекторов с пластичной матрицей зачастую единственно возможным) способом проникновения сквозь пораженную зону является метод создания в горной породе трещины, простирающейся за зону поражения.

Очевидно, предпочтение должно быть отдано радиально-кольцевой (горизонтальной) трещине в силу ряда геологических и технологических преимуществ. Известно, что горизонтальные трещины образуются в необсаженных скважинах на глубинах до 800 м. Известно также, что с глубиной горизонтальные литостатические давления нарастают быстрее вертикального, поэтому в более глубоких пластах горизонтальный гидроразрыв происходит намного чаще [2].

Для успешной реализации метода на средних глубинах необходимо решить следующие задачи, связанные с переходом от напряженного состояния Ламе к состоянию, при котором происходит распространение заранее сформированной трещины при нагружении ее берегов давлением:

1) Проводка ствола скважины по продуктивному горизонту должна осуществляться с малой скоростью для снижения механических повреждений. Очевидно, что осуществление гидроразрыва непосредственно сразу после высокоскоростного бурения не приведет к успешному созданию радиальной трещины, т.к. развитие трещины в зоне дилатантной трещиноватости произойдет хаотично. Развитие радиальной трещины будет возможно только после реологического "залечивания" трещиноватости по истечении значительного периода времени (порядка одного года) после цементирования.

2) Направление ствола должно быть перпендикулярно углу наклона слоев, поскольку развитие горизонтальной трещины осуществляется, как правило, в плоскости наслоения, и невыполнение указанного требования приведет к слому колонны при расширении трещины.

3) Для успешного создания радиальной трещины перед гидроразрывом производят круговой подруб породы. В зоне подруба, во-первых, необходимо иметь телескопическое соединение в обсадной колонне. Отсутствие такого соединения будет препятствовать расширению трещины при гидроразрыве; такой разрыв приведет скорее к уплотнению породы в прискважинной зоне или, в лучшем случае, к развитию вертикальной трещины. Во-вторых, производство подруба связано с существенным ослаблением обсадной колонны. Эксплуатация пласта с радиально-кольцевой трещиной может сопровождаться пластическим течением матрицы в зоне трещины и смятием ослабленной в зоне подруба колонны, если не принять мер для ееусиления.

4) При производстве кругового подруба происходит также ослабление (растрескивание) цементного камня выше и ниже плоскости подруба, поэтому способ его создания должен предусматривать требование минимального фугасного воздействия на цементный камень.

Известен способ гидроразрыва пласта, связанный с созданием в породе искусственного кругового "вруба" (то же, что и подруб) гидропескоструйной перфорацией с использованием глубинного вращателя [3]. Недостаток метода - низкая эффективность и производительность по причине резкого нарастания гидравлических сопротивлений потоку с ростом давления в зоне резки. На расстоянии ˜0,1 м абразивное резание породы сменяется вымыванием каверны.

Наиболее близким к предлагаемым способу и устройству является способ струйно-импульсного гидроразрыва, который включает бурение скважины на заданную глубину, обсадку скважины трубами, цементирование затрубного пространства, спуск устройства для направленного разрыва на соответствующую глубину..., круговую одиночную перфорацию кольцевым шпуровым зарядом, импульсный гидроразрыв продуктивного пласта... и нагнетание в трещину жидкости с крепителем [4].

Недостатком указанного способа является то, что кольцевой кумулятивный труборез, используемый для создания подруба, в лучшем случае способен перерезать колонну и практически не углубляется в затрубный цементный камень и тем более в породу пласта. Имеющиеся на сегодняшний день технологии изготовления кольцевых кумулятивных зарядов не позволяют увеличить радиус его действия. Кроме того, кольцевой заряд обладает существенным фугасным действием, приводящим к деформациям колонны и растрескиванию цементного камня в зоне реза.

Известен метод перфорирования пластов, который включает сначала создание одного перфорационного канала, затем второго канала, который располагается на очень близком расстоянии параллельно первому или даже частично заходит в него. При срабатывании второго кумулятивного заряда образующийся во втором канале слой из уплотненного материала будет удалятся в первый перфорационный канал под действием силы этой кумулятивной струи.

Известно перфорационное устройство, спускаемое на бронированном электрическом кабеле, которое состоит в основном из корпуса с двумя разобщенными кумулятивными зарядами, камеры электрического переключателя и присоединенного к корпусу перфоратора штока с ограничителем, а также пакерующего элемента, спускаемого вместе с перфоратором в обсадную колонну. Перфоратор рассчитан на прострел как одной пары отверстий, так и одновременно нескольких в заданном интервале, в последнем случае в корпусе перфоратора монтируется несколько пар зарядов, техника перфорационных работ остается прежней [5].

Указанный способ позволяет создавать эффективный подруб в продольной плоскости скважины для последующего создания трещины гидроразрывом. Недостатком способа является то, что он не позволяет создавать радиально-кольцевую трещину в породе, которая обладает рядом преимуществ в случае, если необходимо управлять положением и радиусом простирания трещины в пласте, например, когда гидроразрыв проводят вблизи водо- или газонефтяного контакта.

Цель изобретения - разработка способа и устройства, повышающего качество работ и снижающего затраты при заканчивании скважины радиально-кольцевой трещиной.

Поставленная цель достигается тем, что в известном способе заканчивания скважины, включающем бурение скважины, обсаживание скважины трубами, цементирование затрубного пространства, спуск селективного кумулятивного перфоратора, содержащего n секций с отдельным кумулятивным зарядом в каждой секции, создание подруба в горной породе, импульсный гидроразрыв пласта, расширение и закрепление трещины, ствол скважины проводят перпендикулярно направлению наслоения, в спускаемой обсадной колонне в месте предполагаемого создания щели устанавливают телескопическое устройство с центральным патрубком и продольными ребрами жесткости, при этом подруб осуществляют в плоскости, перпендикулярной оси скважины и расположенной в зоне центрального патрубка, путем посекционного совмещения кумулятивных зарядов с плоскостью подруба, последовательного их выстреливания и создания в пласте веера каналов. Устройство включает устанавливаемый в обсадную колонну центральный патрубок с продольными ребрами жесткости для усиления стенки патрубка и телескопическими узлами соединения с верхней и нижней частями обсадной колонны и селективный кумулятивный перфоратор, содержащий n секций с отдельным кумулятивным зарядом в каждой секции, в котором последующие секции перфоратора повернуты относительно предыдущих на угол, кратный 2π/n, при этом устройство обеспечивает возможность последовательного посекционного совмещения его кумулятивных зарядов с центральным патрубком для последовательного отстреливания их в одной плоскости. В случае, когда необходимо создать радиально-кольцевую трещину в пробуренной ранее скважине, выбирают скважину из их фонда с углом ее входа в пласт, близким к 90° к углу наклона слоев, спуск селективного кумулятивного перфоратора, содержащего "n" секций с отдельным кумулятивным зарядом в каждой секции, создание подруба в горной породе с образованием в пласте веера каналов в плоскости, перпендикулярной оси скважины путем посекционного совмещения кумулятивных зарядов с плоскостью подруба и последовательного их выстреливания, поперечную резку обсадной колонны ниже плоскости подруба, импульсный гидроразрыв пласта, закрепление трещины гидроразрыва и перекрытие зоны подруба и резки патрубком-фильтром. Сравнение заявленного технического решения с прототипом позволяет, по мнению автора, установить соответствие его критерию "новизна". Автору неизвестно использование совокупности отличительных признаков способа и устройства в других областях техники, что дает основание считать, что предложенное решение соответствует критерию "существенные отличия".

На приведенных чертежах поэтапно иллюстрируется один из вариантов основного способа.

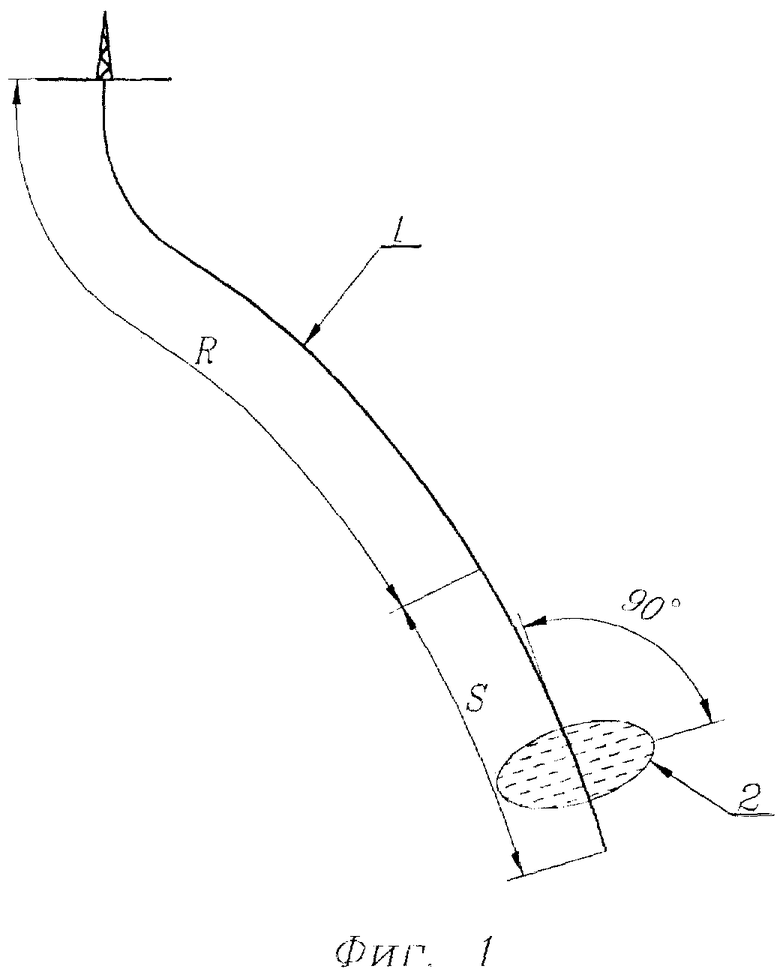

На фигуре 1 изображен ствол скважины 1, который проводят перпендикулярно углу наслоения в продуктивном пласте 2.

На фигуре 2 показан участок ствола и призабойной зоны пласта (ПЗП) со спускаемой обсадной колонной, на которой в месте предполагаемого создания горизонтальной щели установлено телескопичекое устройство с центральным патрубком 3. Центральный патрубок соединен с нижней и верхней частями колонны телескопическими соединениями 4. Поперечное сечение центрального патрубка увеличенно приведено на фигуре 3.1, где показаны вертикальные ребра жесткости 12, усиливающие стенку колонны. После спуска колонны производят крепление заколонного пространства цементным камнем 5. Зазор δ между подвижными частями телескопического устройства должен быть минимальным для предотвращения попадания в него цемента при прокачке цементировочной пробки. Полость ρ можно выполнить заполненной воздухом. Особенности спуска колонны в ствол скважины таковы, что верх колонны на участке R (см. фиг.1) находится в растянутом, а низ на участке S - в сжатом состоянии, поэтому нет необходимости фиксировать телескопическое устройство в сжатом положении.

В ПЗП можно выделить поврежденные зоны 6 и 7, которые отделяют скважину от неповрежденного коллектора 2.

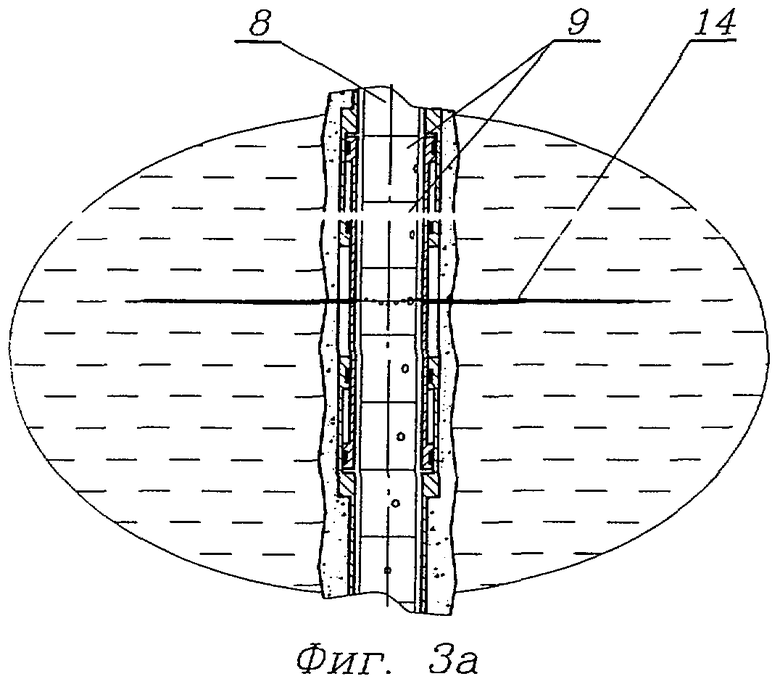

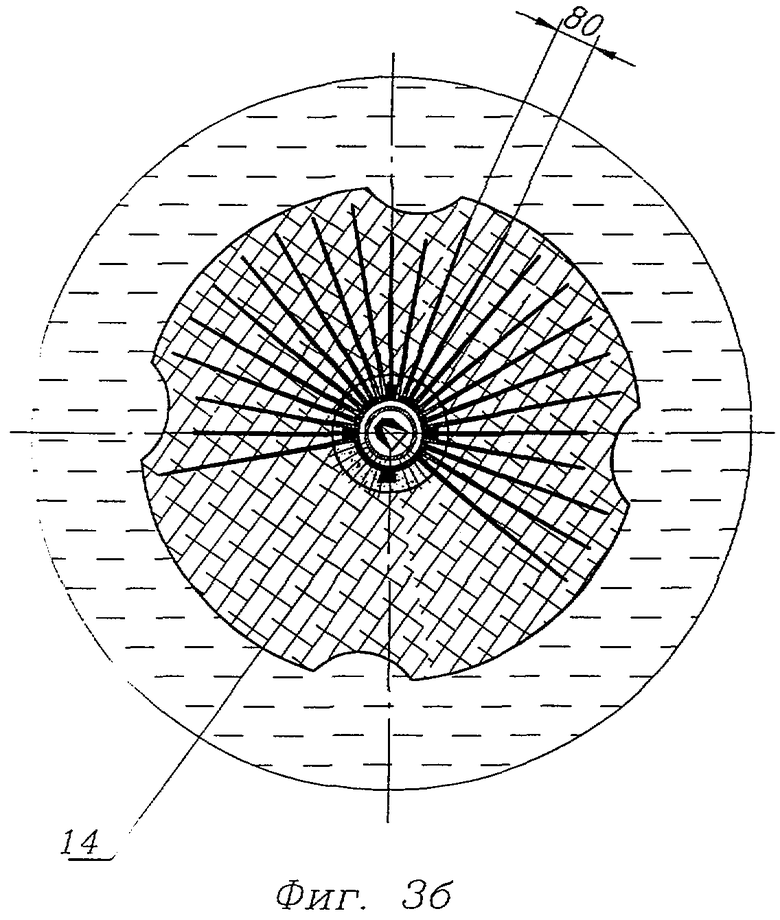

На фигурах 3а (фронтальный вид) и 3б (вид в плане) показан этап производства кругового подруба. В скважину спускают селективный перфоратор 8, содержащий n индивидуальных секций с отдельным кумулятивным зарядом 10 каждая (показано на фиг.3.1). Посекционно совмещают кумулятивные заряды с плоскостью подруба и отстреливают их с образованием веера кумулятивных каналов 11. Угол между смежными каналами составит 2π/n. Расстояние между концами смежных каналов при длине канала ˜0,7 м и n=36 составит около 80 мм. При таком взаимном расположении каналов в плоскости подруба возникнет область связанной кольцевой трещины 14. Существующие погрешности методов привязки перфоратора позволяют выстрелить все заряды практически в одну плоскость с незначительным разбросом Δ, как показано на фигуре 3.2. Очевидно, что стенка центрального патрубка будет существенно ослаблена кумулятивными отверстиями 13, поэтому для предотвращения деформации колонны на последующих этапах заканчивания и при эксплуатации скважины предусматриваются продольные ребра жесткости 12, которые в некоторой степени будут снижать глубину приходящихся на них каналов и искажать границу области 14.

После завершения этапа подруба в скважину спускают генератор давления импульсного типа, например пороховой генератор 15 (см. на фигурах 4а - фронтальный вид, 4б - вид в плане). Давление генератора будет воздействовать на берега области 14 и способствовать распространению горизонтальной трещины 16. На этом этапе трещина может распространится за пределы поврежденной зоны, и в случае включения в состав топлива порохового генератора мелкодисперсной несгораемой фракции возможно частичное крепление трещины и эксплуатация скважины.

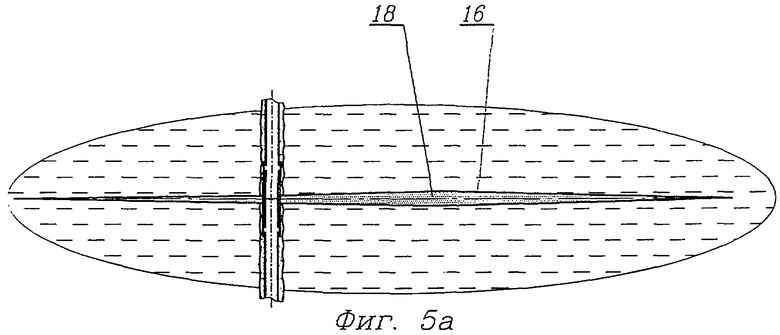

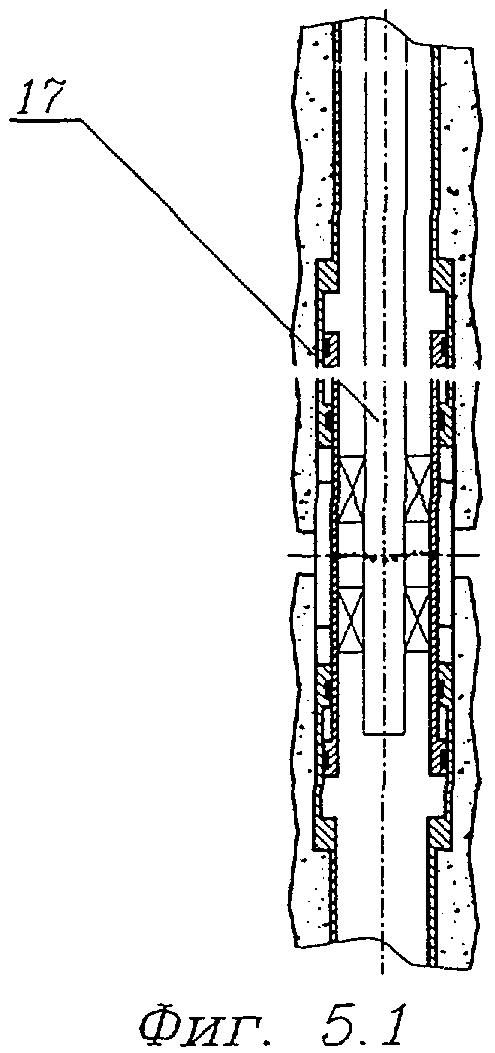

На фигурах 5а и 5б иллюстрируется завершающий этап, включающий спуск и установку внутрискважинного оборудования 17 (увеличенно показано на фиг.5.1), дальнейшее расширение трещины 16 и закрепление ее песком 18.

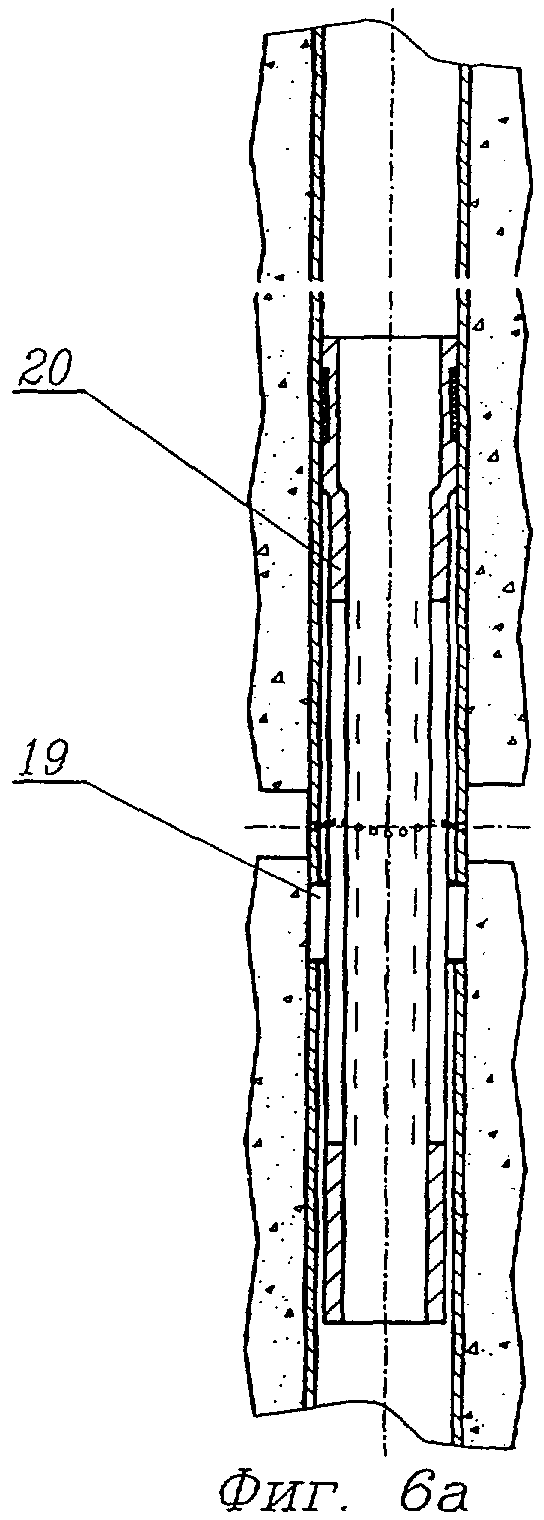

На фигурах 6а и 6б показан способ, реализуемый в пробуренной ранее скважине, на этапе закрепления трещины и установки патрубка-фильтра.

После проведения кругового подруба производится поперечная резка обсадной колонны с образованием разрыва 19. Далее производят импульсный гидроразрыв, расширение трещины 16 и закрепление ее песком 18. Затем в скважину спускают патрубок-фильтр 20 и устанавливают его, например, методом дорнирования с перекрытием зон подруба и резки.

Реализация способа в производственных условиях позволит осваивать коллекторы, классифицируемые как "сухие", и может дать существенную экономию по сравнению с технологиями горизонтальных скважин и скважин с вторично зарезаемьми стволами.

Литературные источники

1. Гайворонский И.Н., Леоненко Г.Н., Замахаев B.C. Коллекторы нефти и газа западной Сибири, их вскрытие и опробование. - М.: ЗАО "Геоинформмарк". 2000 (ISBN 5-9000357-16-3), стр.204.

2. Николаевский В.Н. Геомеханика и флюидодинамика. - М.: Недра, 1996 (ISBN 5-247-03675-1), стр.126.

3. Усачев П.М. Гидравлический разрыв пласта. Учебное пособие для учащихся профтехобразования и рабочих на производстве. - М.: Недра, 1986, стр.65.

4. Импульсный разрыв пород. Михалюк А.В., Войтенко Ю.И. Отв. ред. Даниленко В.А.; АН Украины. Ин-т геофизики им. С.И.Субботина, - Киев: Наук. думка, 1991 (ISBN 5-12-002063-1), стр.170 (прототип).

5. Schuster Nick A. Methods for perforating an earth formation [Schlumberger Techology Corp.]. Пат. США, кл. 166-297 (Е 21 B 43/117), №3706340.

Изобретение относится к нефтегазодобыче, в частности к методу создания в насыщенной горной породе радиально-кольцевой трещины. Обеспечивает повышение качества работ и снижение затрат при заканчивании скважины. Сущность изобретения: бурят скважину, обсаживают скважину трубами и цементируют. Спускают селективный кумулятивный перфоратор, содержащий n секций с отдельным кумулятивным зарядом в каждой секции. Создают подруб в горной породе. Производят импульсный гидроразрыв пласта. Расширяют и закрепляют трещину. Ствол скважины проводят перпендикулярно направлению наслоения. В спускаемой обсадной колонне в месте предполагаемого создания щели устанавливают телескопическое устройство с центральным патрубком и продольными ребрами жесткости. Подруб осуществляют в плоскости, перпендикулярной оси скважины и расположенной в зоне центрального патрубка, путем посекционного совмещения кумулятивных зарядов с плоскостью подруба, последовательного их выстреливания и создания в пласте веера каналов. Устройство включает устанавливаемый в обсадную колонну центральный патрубок с продольными ребрами жесткости для усиления стенки патрубка и телескопическими узлами соединения с верхней и нижней частями обсадной колонны и селективный кумулятивный перфоратор, содержащий n секций с отдельным кумулятивным зарядом в каждой секции, в котором последующие секции перфоратора повернуты относительно предыдущих на угол кратный 2π/n. Способ заканчивания скважины, включающий выбор скважины из их фонда с углом ее входа в пласт, близким к 900 к углу наклона слоев, спуск селективного кумулятивного перфоратора, содержащего «n» секций с отдельным кумулятивным зарядом в каждой секции, создание подруба в горной породе с образованием в пласте веера каналов в плоскости, перпендикулярной оси скважины путем посекционного совмещения кумулятивных зарядов с плоскостью подруба и последовательного их выстреливания, поперечную резку обсадной колонны ниже плоскости подруба, импульсный гидроразрыв пласта, закрепление трещины гидроразрыва и перекрытие зоны подруба и резки патрубком-фильтром. 3 н.п.ф-лы, 13 ил.

| МИХАЛЮК А.В | |||

| и др | |||

| Импульсный разрыв пород | |||

| - Киев: Наукова думка, 1991, с.170.RU 2123106 C1, 10.12.1998.RU 2068493 C1, 27.10.1996.SU 1629469 А1, 23.02.1991.SU 133839 А, 01.01.1960.US 3706340 А, 19.12.1972.US 4354433 А, 19.10.1982. |

Авторы

Даты

2006-03-10—Публикация

2001-05-29—Подача