Техническое решение относится к горному делу и может быть использовано для образования трещин в скважинах с целью разборки породных массивов на блоки нужных размеров и формы, добычи ценного кристаллического сырья и строительного камня, разрушения горной породы и твердых тел по заданной плоскости.

Известно устройство для образования направленных трещин в скважинах по патенту РФ №2168018, кл. Е 21 С 37/06, опубл. в БИ №15, 2001 г., включающее цилиндрический корпус с кольцевым выступом и рабочие органы в виде клиньев на наружной поверхности. В корпусе выполнена, по крайней мере, одна продольная прорезь, в которой установлено кольцо из упругого материала с внешним диаметром, большим, чем диаметр скважины.

В этом устройстве кольца в скважину втягиваются пропущенными через них стержнями. Поэтому ударная нагрузка действует в направлении растяжения колец. Это уменьшает концентрацию напряжений по линии контакта рабочих органов со стенками скважины, за счет чего снижается вероятность образования начальной трещины в заданной плоскости.

Наиболее близким по технической сущности и совокупности существенных признаков является устройство для образования направленных трещин в скважинах по патенту РФ №2209969, кл. Е 21 С 37/06, опубл. в БИ №22, 2003 г., включающее корпус и рабочие органы в виде колец из упругого материала. В кольцах параллельно их диаметрам и друг другу выполнены сквозные отверстия, через которые кольца последовательно нанизаны на стержни, установленные на конце корпуса перпендикулярно его торцу. Каждое последующее кольцо контактирует с предыдущим кольцом. 3а последним кольцом на стержнях установлены ограничители перемещения колец.

При применении этого устройства рабочее тело (неньютоновская жидкость) контактирует со всей поверхностью скважины, из-за чего не исключается возможность проникновения рабочего тела в естественные трещины, не лежащие в плоскости предполагаемого разрыва (разрушения) горной породы. Поэтому формируемая трещина в ряде случаев может возникнуть и начать развиваться не в заданном направлении. Это обуславливает относительно низкую эффективность работы устройства, особенно при необходимости направленного разрушения горных пород с повышенным содержанием естественных трещин. Кроме того, его изготовление связано с известными трудностями выполнения колец, способных выдерживать нагрузки ударных машин большой мощности.

Техническая задача, решаемая предлагаемым устройством, заключается в повышении эффективности его работы за счет существенного снижения вероятности проникновения рабочего тела в трещины, не лежащие в плоскости предполагаемого разрыва горной породы, и упрощения конструкции рабочих органов.

Задача решается тем, что в устройстве для образования направленных трещин в скважинах, включающем корпус с рабочими органами, согласно предлагаемому техническому решению конец корпуса вставлен в трубку, в которой выполнены и соединены между собой продольные и поперечные прорези, при этом поперечные прорези перекрыты корпусом, а рабочими органами служат концы стержня, которые пропущены через продольные прорези и выходят за пределы трубки.

Из-за того, что конец корпуса вставлен в трубку, при действии ударной нагрузки внутри трубки создается давление. При этом благодаря соединенным между собой продольным и поперечным прорезям поверхности трубки придавливаются к стенкам скважины и перекрывают трещины, расположенные не в плоскости предполагаемого разрыва горной породы. Таким образом существенно снижается вероятность проникновения рабочего тела в указанные (случайные) трещины и, следовательно, их развитие. При движении устройства по скважине пропущенные через продольные отверстия и выходящие за пределы трубки рабочие органы образуют в горной породе бороздки, в которых концентрируются напряжения, обуславливающие ориентацию плоскости возникновения начальной трещины. Так как поперечные прорези перекрыты корпусом устройства, рабочее тело способно проникать только через продольные прорези в начальную трещину с последующим ее развитием. В результате разрушение горной породы происходит лишь в плоскости формируемой трещины. Все это повышает эффективность работы устройства, ибо возрастает качество и снижается трудоемкость разрушения, особенно горных пород с повышенным содержанием естественных трещин. Кроме того, использование концов стержня в качестве рабочих органов устраняет известные трудности выполнения колец, способных выдерживать нагрузки ударных машин большой мощности.

Целесообразно конец трубки соединить неподвижно с корпусом. Это обеспечивает перемещение трубки по скважине вместе с корпусом, что существенно снижает требование к ее длине (не нужно располагать трубку по всей длине скважины).

Целесообразно трубку выполнить из упругого материала. Это позволяет трубке приобретать исходную форму после падения внутри нее давления (действия ударной нагрузки на корпус) и, тем самым, относительно легко извлекать ее из скважины.

Целесообразно корпус выполнить с кольцевым выступом, контактирующим с торцом трубки. Это обеспечивает равномерную передачу ударной нагрузки от корпуса трубке (ее торцу), что увеличивает ее долговечность.

Целесообразно вставленный в трубку конец корпуса выполнить в виде конуса. Конус сравнительно легко внедряется в рабочее тело, уменьшая сопротивление движению устройства по скважине, способствует вытеснению рабочего тела (направляет его движение) из скважины в формируемую трещину (через продольные прорези) и созданию внутри трубки давления, которое придавливает ее внешние поверхности к стенкам скважины. Это позволяет применять для разрушения горной породы ударные машины меньшей мощности.

Целесообразно при этом стержень выполнить из упругого материала и пропустить через конус корпуса перпендикулярно его оси. Это благодаря возможности автоматического изменения расстояния между режущими частями рабочих органов (за счет изгиба стержня) снижает требования к качеству бурения (соблюдению заданного диаметра и неровностей стенок скважины). За счет того, что стержень расположен перпендикулярно оси конуса корпуса, достигается равномерность нагрузки на режущие части рабочих органов и симметричное расположение борозд (концентраторов напряжения) в скважине.

Целесообразно при этом концы стержня армировать твердосплавными вставками. Это повышает эффективность выполнения на стенках скважины бороздок (концентраторов напряжения).

Целесообразно в корпусе на уровне поперечных прорезей выполнить проходящее через ось устройства сквозное отверстие, через которое пропустить стержень прямоугольного сечения таким образом, чтобы его широкая грань контактировала с трубкой по границам поперечных прорезей. Это удерживает трубку на корпусе в период извлечения устройства из скважины и существенно снижает концентрацию напряжений (вероятность образования трещин в трубке) на концах поперечных прорезей.

Во втором варианте исполнения в устройстве для образования направленных трещин в скважинах, включающем корпус с рабочими органами, согласно предлагаемому техническому решению на корпус надет стакан, в котором выполнены и соединены между собой продольные и поперечные прорези и центральное отверстие. Поперечные прорези перекрыты корпусом, а рабочими органами служат концы стержня, которые пропущены через продольные прорези и выходят за пределы стакана. В корпусе выполнено ступенчатое утончение, пропущенное через центральное отверстие стакана, к концу ступенчатого утончения прикреплен торец штанги, а между штангой и дном стакана установлена пружина.

Использование в устройстве стакана, в котором выполнены и соединены между собой продольные и поперечные прорези, снижает вероятность проникновения рабочего тела в естественные трещины и, следовательно, разрушения горной породы не в плоскости формируемой трещины. Расположение рабочих органов в плоскости продольных прорезей и их выход за пределы стакана позволяет выполнять в стенках скважины бороздки по линии предполагаемого разрыва горной породы. Пропущенное через центральное отверстие стакана ступенчатое утончение корпуса, к концу которого прикреплен торец штанги, обеспечивает извлечение стакана из скважины и его неподвижность относительно горной породы в момент действия ударной нагрузки. Установка между штангой и дном стакана пружины позволяет стакану после действия ударной нагрузки занимать исходное положение относительно корпуса. Все это повышает эффективность работы устройства, ибо увеличивается его долговечность за счет уменьшения трения о горную породу в период максимального придавливания поверхности стакана к стенкам скважины, возрастает качество и снижается трудоемкость разрушения, особенно высокоабразивных горных пород с повышенным содержанием естественных трещин.

Целесообразно стакан выполнить из упругого материала. Это позволяет стакану приобретать исходную форму после падения внутри него давления (действия ударной нагрузки на корпус) и, тем самым, относительно легко перемещать его по скважине.

Целесообразно находящийся в стакане конец корпуса выполнить в виде конуса. Конус относительно легко внедряется в рабочее тело и вытесняет его через продольные прорези из скважины в формируемую трещину. Это позволяет применять для разрушения горной породы ударные машины меньшей мощности.

Целесообразно при этом стержень выполнить из упругого материала и пропустить через конус корпуса перпендикулярно его оси. Это снижает требование к соблюдению заданного диаметра скважины, обеспечивает равномерность нагрузки на рабочие органы и симметрию борозд относительно оси скважины.

Целесообразно концы стержня армировать твердосплавными вставками. Это повышает эффективность выполнения на стенках скважины бороздок (концентраторов напряжения).

Сущность технического решения поясняется примерами конкретного исполнения и чертежами.

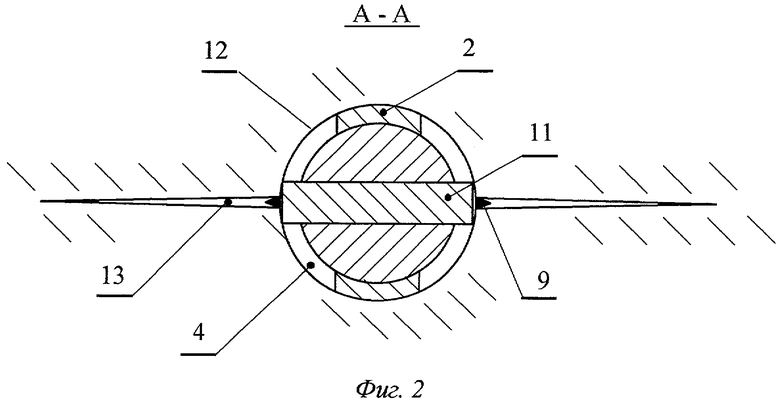

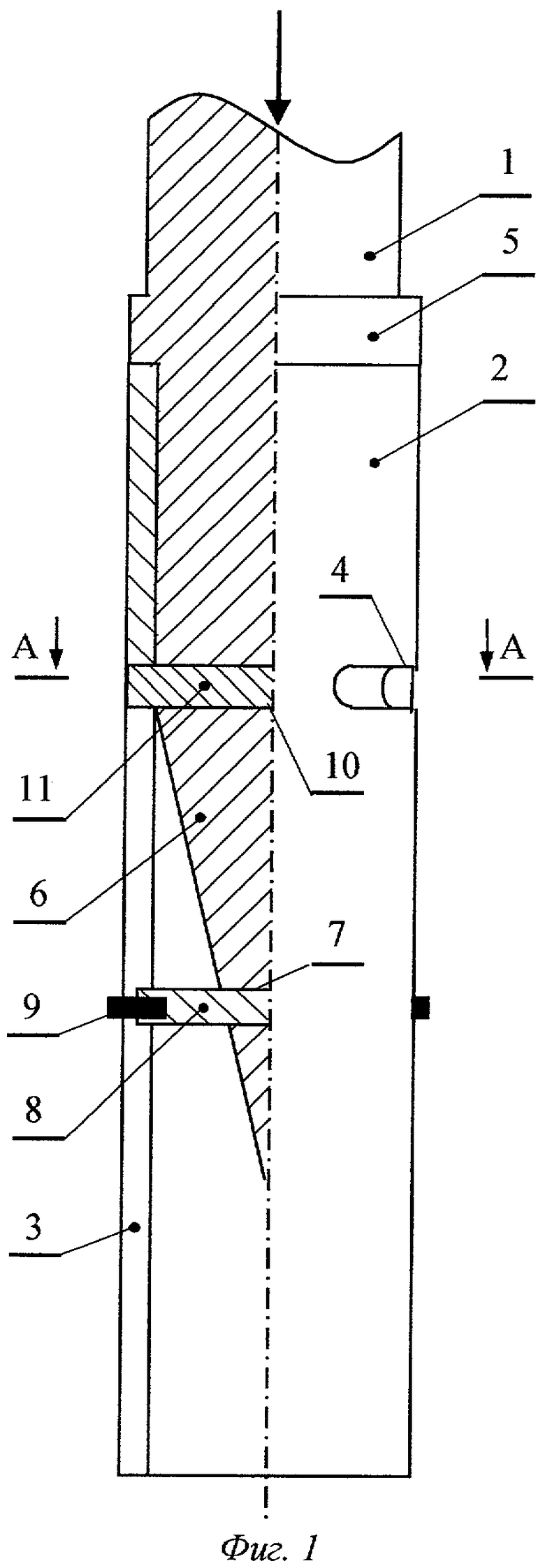

На фиг.1 показано устройство для образования направленных трещин в скважинах по первому варианту до разрыва горной породы, продольный разрез; на фиг.2 - разрез А-А на фиг.1 после разрыва горной породы; на фиг.3 показано устройство для образования направленных трещин в скважинах по второму варианту, продольный разрез.

Устройство для образования направленных трещин в скважинах по первому варианту состоит из корпуса 1 (фиг.1), конец которого вставлен в трубку 2 из упругого материала. В трубке 2 выполнены и соединены между собой продольные 3 и поперечные 4 прорези. Поперечные прорези 4 перекрыты корпусом 1. На корпусе 1 выполнен кольцевой выступ 5, контактирующий с торцом трубки 2. Вставленный в трубку 2 конец корпуса 1 выполнен в виде конуса 6. В конусе 6 выполнено проходящее через его ось отверстие 7, в которое вставлен стержень 8 из упругого материала. Концы стержня 8 служат рабочими органами, армированы твердосплавными вставками 9, пропущены через продольные прорези 3 и выходят за пределы трубки 2. В корпусе 1 на уровне поперечных прорезей 4 выполнено проходящее через ось устройства сквозное отверстие 10, через которое пропущен стержень 11 прямоугольного сечения. Широкая грань стержня 11 контактирует с трубкой 2 по границам поперечных прорезей 4. Благодаря кольцевому выступу 5 и стержню 11 трубка 2 соединена с корпусом 1 неподвижно. Устройство подано в скважину 12 (фиг.2) для формирования в ее стенках трещины 13.

Работа устройства по первому варианту осуществляется следующим образом.

Устройство со стороны трубки 2 с относительно небольшим усилием подают в скважину 12 (на фиг.1 не показано для наглядности конструкции устройства), предварительно заполненную рабочим телом (неньютоновской жидкостью). При этом от контакта с горной породой концов стержня 8 на стенках скважины 12 образуются борозды (на фиг.1 и фиг.2 не показаны), а трубка 2 заполняется рабочим телом до уровня основания (окончания наклонных поверхностей) конуса 6. Затем к свободному от трубки 2 концу корпуса 1 прикладывают ударную нагрузку, от чего в области его контакта с рабочим телом создается давление. Это давление придавливает внешнюю поверхность трубки 2 к стенкам скважины 12 (фиг.2), перекрывая доступ рабочего тела к естественным трещинам, не лежащим в плоскости формируемой трещины 13, и воздействует (через стенки трубки 2) на горную породу. В результате по линии концентрации напряжений (расположения борозд) в плоскости продольных прорезей 3 возникает трещина 13. В возникшую трещину 13 поступает рабочее тело и затем под действием дальнейших ударных нагрузок развивает ее. Создав трещину 13 нужных размеров, устройство извлекают из скважины 12.

Устройство по второму варианту состоит из корпуса 1 (фиг.3), на который надет стакан 14. В стакане 14 выполнены и соединены между собой продольные 3 и поперечные 4 прорези и центральное отверстие 15. В корпусе 1 выполнено ступенчатое утончение 16, пропущенное через центральное отверстие 15. К концу ступенчатого утончения 16 прикреплен конец штанги 17 с кольцевым выступом 18 посредством резьбового соединения 19. Между кольцевым выступом 18 на штанге 17 и дном стакана 14 установлена пружина 20. Вставленный в стакан 14 конец корпуса 1 выполнен в виде конуса 6. В конусе 6 выполнено проходящее через его ось отверстие 7, в которое вставлен стержень 8 из упругого материала. Концы стержня 8 служат рабочими органами, армированы твердосплавными вставками 9, пропущены через продольные прорези 3 и выходят за пределы стакана 14. Между корпусом 1 и внутренней поверхностью стакана 14 установлено уплотнительное кольцо 21.

Работа устройства по второму варианту осуществляется следующим образом.

Устройство со стороны стакана 14 подают в скважину 12 (на фиг.3 не показано для наглядности конструкции устройства), предварительно заполненную рабочим телом. При этом от контакта с горной породой концов стержня 8 на стенках скважины 12 образуются борозды, а стакан 14 заполняется рабочим телом. К штанге 17 прикладывают ударную нагрузку, от чего в области контакта конуса 6 с рабочим телом создается давление, которое придавливает внешнюю поверхность стакана 14 к стенкам скважины 12 и воздействует на горную породу. В результате в плоскости продольных прорезей 3 возникает трещина 13 (фиг.2), в которую поступает рабочее тело и развивает ее. Создав трещину 13 нужных размеров, устройство извлекают из скважины 12.

Устройством реализуется принцип разрушения твердых тел пластичным веществом (рабочим телом типа неньютоновской жидкости), которое вытесняют из скважины 12 в формируемую трещину 13 в импульсном режиме (приложением ударной нагрузки к штанге 17 или корпусу 1, поданным в скважину 12). Согласно результатам исследований определяющее значение для направленного разрушения горной породы имеет ориентация начальной трещины 13, охватывающей зону, непосредственно примыкающую к стенкам скважины 12. Характер ее дальнейшего развития определяется в основном полем напряжений, которое создается давлением рабочего тела на поверхности формируемой трещины 13. Чем больше размеры формируемой трещины 13 и создаваемое ею поле напряжений, тем меньшее влияние на процесс разрушения горной породы оказывают естественные трещины. Таким образом, одно из основных требований к устройству заключается в нейтрализации естественных трещин, примыкающих к стенкам скважины 12. Предлагаемым устройством указанное требование удовлетворяется исключением возможности проникновения рабочего тела из скважины 12 в естественные трещины, не лежащие в плоскости разрыва горной породы. Достигается это придавливанием к стенкам скважины 12 пластин, образованных из боковых поверхностей трубки 2 (стакана 14) путем выполнения продольных 3 и поперечных 4 прорезей, соединенных между собой. Продольные прорези 3 позволяют поверхностям трубки 2 (стакана 14) расходиться в радиальном направлении, а поперечные 4 - изменять их кривизну (приобретать кривизну поверхностей скважины 12). Отметим, что во время действия ударной нагрузки давление внутри трубки 2 или стакана 14 больше, чем снаружи, отчего рабочее тело не может проникать между их поверхностями и стенками скважины 12.

В ходе исследований также было установлено, что на контакте конуса 6 и рабочего тела создается давление, которое резко затухает на относительно коротком участке скважины 12 (несколько ее диаметров после конуса 6). Поэтому перекрывать доступ рабочего тела к естественным трещинам одновременно на всем протяжении скважины 12, длина которой может достигать десяти и более метров, нет необходимости. В первом варианте устройства, чтобы трубку 2 не делать длиною в скважину 12, ее одним концом скрепляют с корпусом 1. В этом случае трубка 2 перемещается вместе с корпусом 1 и поэтому ее можно делать сравнительно короткой, что существенно упрощает конструкцию. Однако во время придавливания поверхностей трубки 2 к стенкам скважины 12 возникает относительно большое трение между ее внешней поверхностью и горной породой, что может приводить к большому износу материала, из которого она выполнена. Поэтому первый вариант устройства предназначен для образования направленных трещин в слабоабразивных горных породах (мраморе, известняке, сере и т.д.). Чтобы заложенный в устройстве принцип работ можно было применять и для абразивных горных пород (гранита и его аналогов), предложена конструкция (второй вариант), в которой во время действия ударной нагрузки контактирующая со стенками скважины 12 часть устройства остается неподвижной. Это усложняет конструкцию устройства, но существенно расширяет область его применения.

Чтобы существенно снизить трение устройства о стенки скважины 12 во время отсутствия ударной нагрузки, трубку 2 или стакан 14 выполняют из упругого материала. За счет этого они принимают исходную форму (после падения в них давления), от чего устройство сравнительно легко перемещается по скважине 12.

Кольцевой выступ 5 на корпусе 1 во время действия ударной нагрузки обеспечивает равномерное распределение напряжений на торце трубки 2, что повышает ее долговечность.

Конус 6 на конце корпуса 1 выполняет две функции. Во-первых, он снижает сопротивление продвижению устройства по скважине 12, заполненной рабочим телом. Во-вторых, он дает возможность изменением угла наклона боковых поверхностей варьировать распределение давления внутри трубки 2 или стакана 14. Это с учетом прочностных свойств горных пород позволяет оптимизировать параметры скважины, текучесть (сопротивление изменению формы) рабочего тела, энергию ударной нагрузки, размеры трубки 2 или стакана 14.

Использование в качестве рабочих органов концов стержня 8 из упругого материала существенно упрощает их изготовление. Стержень 8 изготавливают из упругого материала и поэтому он может изменять (за счет изгиба) расстояния между концами, снижая нагрузку на режущие части в случае неравномерности стенок скважины. За счет того, что стержень 8 пропущен через конус 6 перпендикулярно его оси, борозды, концентрирующие в плоскости формируемой трещины 13 напряжения, доходят до участка скважины 12, на котором во время действия ударной нагрузки создается максимальное давление.

При применении устройства для направленного разрушения слабоабразивных горных пород борозды на стенках скважины можно выполнять с помощью стержня 8, заточенного на концах соответствующим образом (под размер и форму борозд). Для выполнения борозд в высокоабразивных горных породах концы стержня 8 армируют твердосплавными вставками 9. Выбор варианта режущих частей рабочих органов обусловлен условиями проведения работ и экономической целесообразностью.

Напряжения от ударной нагрузки передаются по трубке 2 и определяются отношением усилий на ее торце (на контакте с кольцевым выступом 5) к площади поперечного сечения. В плоскости поперечных прорезей 4 поперечное сечение трубки 2 минимально. Поэтому на концах поперечных прорезей 4 концентрируются напряжения. Чтобы снизить их значение и, тем самым, вероятность возникновения трещины в трубке 2, на уровне поперечных прорезей 4 выполнено проходящее через ось устройства сквозное отверстие 10, через которое пропущен стержень 11 прямоугольного сечения. Широкая грань стержня 11 контактирует с трубкой 2 по границам поперечных прорезей 4, не позволяя им сходиться. Во время действия ударной нагрузки стержень 11 передает часть усилий от верхних границ поперечных прорезей 4 нижним ее границам (фиг.1). В результате на концах поперечных прорезей 4 существенно снижаются напряжения (по сравнению с устройством без стержня 11). Кроме этого, стержень 11 удерживает трубку 2 на корпусе 1 при извлечении устройства из скважины.

Применение стакана 14 с центральным отверстием 15, через которое пропущено ступенчатое утончение 16 корпуса 1, обеспечивает возможность корпусу 1 совершать продольное перемещение относительно стакана 14. Благодаря этому придавленные к стенкам скважины 12 поверхности стакана 14 оказываются неподвижными (во время действия ударной нагрузки) и поэтому не истираются о горную породу. Пружина 20 после ударной нагрузки возвращает стакан 14 в исходное положение. Ее жесткость выбирают, исходя из возможности удержания стакана 14 от перемещения по скважине 12 во время действия ударной нагрузки и внедрения стакана 14 в рабочее тело после ударной нагрузки. Установка штанги 17 с кольцевым выступом 18 на конце ступенчатого утончения 16 с помощью резьбового соединения 19 обусловлена удобством сборки устройства. При этом штангу 17 накручивают на резьбовое соединение 19 до упора в торец ступенчатого утончения 16 (для исключения повреждения от ударной нагрузки). Уплотнительное кольцо 21 препятствует проникновению рабочего тела между корпусом 1 (в области ступенчатого утончения 16) и внутренними стенками стакана 14, а также очищает стенки стакана 14 при перемещении относительно него корпуса 1.

Благодаря тому, что предусмотрена возможность применения устройства в различных вариантах исполнения, обеспечивается высокая эффективность его работы в широком диапазоне изменения условий. Устройство надежно в работе, простое по конструкции, может изготавливаться и применяться практически на любых горных предприятиях.

Изобретение относится к горному делу и может быть использовано для образования трещин в скважинах с целью разборки породных массивов на блоки нужных размеров и формы, добычи ценного кристаллического сырья и строительного камня, разрушения горной породы и твердых тел по заданной плоскости. Устройство включает корпус с рабочими органами. Конец корпуса вставлен в трубку, в которой выполнены и соединены между собой продольные и поперечные прорези. Поперечные прорези перекрыты корпусом. Рабочими органами служат концы стержня, которые пропущены через продольные прорези и выходят за пределы трубки. Во втором варианте на корпус надет стакан, в котором выполнены и соединены между собой продольные и поперечные прорези и центральное отверстие. Поперечные прорези перекрыты корпусом. Рабочими органами служат концы стержня, которые пропущены через продольные прорези и выходят за пределы стакана. В корпусе выполнено ступенчатое утончение, пропущенное через центральное отверстие стакана. К концу ступенчатого утончения прикреплен торец штанги. Между штангой и дном стакана установлена пружина. Повышается эффективность работы устройства за счет существенного снижения вероятности проникновения рабочего тела в трещины, не лежащие в плоскости предполагаемого разрыва горной породы, и упрощения конструкции рабочих органов. 2 н. и 11 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН В СКВАЖИНАХ | 1999 |

|

RU2168018C1 |

Авторы

Даты

2006-03-20—Публикация

2004-11-23—Подача