Область техники

Изобретение в целом относится к измерению и регулированию массового расхода и касается, в частности, устройства для измерения и регулирования массового расхода на основе эффекта Кориолиса, имеющего встроенный регулирующий клапан с соответствующими электронными схемами восприятия, регулирования и связи.

Обзор известных технических решений

Измерение массового расхода, основанное на эффекте Кориолиса, осуществляется следующим образом. Сила Кориолиса возникает в результате действия массы, перемещающейся в установленном направлении и вынуждаемой затем изменять направление с составляющей вектора, нормальной к установленному направлению потока. Этот эффект может быть выражен следующим уравнением:

где  (вектор силы Кориолиса) является результатом векторного произведения

(вектор силы Кориолиса) является результатом векторного произведения  (вектор потока массы) и

(вектор потока массы) и  (вектора угловой скорости).

(вектора угловой скорости).

Во вращающейся системе вектор угловой скорости направлен вдоль оси вращения. При использовании "Правила правой руки" четыре пальца руки определяют направление вращения, а отведенный в сторону большой палец определяет направление вектора угловой скорости. В случае типичного датчика расхода на основе эффекта Кориолиса, трубка, расход текучей среды через которую должен быть измерен, вибрирует. Трубка часто выполняется в виде одной или нескольких петель. Форма петли является такой, что вектор потока массы в различных частях петли направлен в противоположные стороны. Петли трубки могут иметь, например, U-образную, прямоугольную, треугольную или дельтовидную форму, либо форму спирали. В частном случае прямой трубки одновременно имеются два вектора угловой скорости, которые совпадают для точек закрепления трубки, а вектор потока массы имеет одно направление.

Вектор угловой скорости изменяет направление, так как в вибрирующей системе направление вращения изменяется. В результате в любой данный момент сила Кориолиса действует в противоположных направлениях там, где векторы потока массы или векторы угловой скорости направлены в противоположные стороны. Так как из-за вибрирующей системы вектор угловой скорости постоянно изменяется, сила Кориолиса также постоянно изменяется. Результатом является динамическое закручивающее перемещение, накладывающееся на колебательное движение трубки. Для данной угловой скорости амплитуда закручивания пропорциональна массовому расходу.

Измерение массового расхода обеспечивается измерением кручения измерительной (расходомерной) трубки, возникающего вследствие силы Кориолиса, создаваемой текучей средой, перемещающейся по измерительной трубке. Типичные известные устройства используют датчики, содержащие пары магнит-катушка, расположенные на расходомерной трубке там, где смещение, вызываемое силой Кориолиса, ожидается наибольшим. Катушка и магнит устанавливаются на расположенных напротив друг друга структурах, например, магнит устанавливается на трубке, а катушка устанавливается на неподвижной стенке блока. Катушка будет перемещаться в магнитном поле, что индуцирует в катушке ток. Этот ток будет пропорционален скорости магнита относительно катушки. Так как этот процесс является измерением скорости, то скорость и, таким образом, сигнал, являются максимальными, когда расходомерная трубка пересекает свою точку покоя (в момент прохождения через нуль). Кручение, созданное силой Кориолиса, вызывает сдвиг фаз в сигнале скорости, который обнаруживается измерением разности между моментами прохождения через нуль сигналов от двух датчиков скорости. На практике это предъявляет жесткие требования к точности схем измерения времени. Это может ограничивать предельную чувствительность измерения массового расхода данным способом.

Кроме того, возможности измерения расхода в известных устройствах, основанных на использовании эффекта Кориолиса, часто ограничены значениями расхода, которые превышают значения, необходимые для многих условий применения. Далее, существующие устройства для измерения массового расхода на основе эффекта Кориолиса обеспечивают только измерение массового расхода без его регулирования. Обеспечение какими-либо средствами регулирования потока предоставлено самому пользователю.

Данное изобретение направлено на устранение недостатков, связанных с известным уровнем техники.

Сущность изобретения

Согласно одному из аспектов данного изобретения описывается емкостный измерительный преобразователь для средства измерения массового расхода. Средство измерения массового расхода содержит расходомерную трубку и устройство привода для создания вибрации расходомерной трубки. Ёмкостный измерительный преобразователь содержит по меньшей мере одну проводящую пластину, подключаемую к первому электрическому потенциалу и выполненную с возможностью размещения рядом с расходомерной трубкой, которая подключена ко второму электрическому потенциалу. Проводящая пластина располагается относительно расходомерной трубки так, чтобы между ними был зазор. Ёмкость между проводящей пластиной и расходомерной трубкой изменяется вследствие относительного перемещения проводящей пластины и расходомерной трубки, когда расходомерная трубка вибрирует.

В соответствии с еще одним аспектом данного изобретения, датчик массового расхода на основе эффекта Кориолиса содержит расходомерную трубку; корпус, в котором расположена расходомерная трубка; устройство привода для возбуждения вибрации расходомерной трубки, установленное вне корпуса; и по меньшей мере один измерительный преобразователь, расположенный относительно расходомерной трубки так, чтобы измерять кручение расходомерной трубки, возникающее вследствие действия силы Кориолиса. В примерах осуществления изобретения измерительные преобразователи также помещены в корпус. В некоторых формах осуществления изобретения к расходомерной трубке присоединен магнит, а устройство привода содержит электромагнитную катушку. Магнит может быть нередкоземельным магнитом, в частности самариево-кобальтовым магнитом с покрытием никелем. Электромагнитная катушка может быть мощным индуктором.

В соответствии с еще одним аспектом данного изобретения устройство для измерения массового расхода содержит кожух, имеющий первый и второй концы, корпус для пропускания потока и первый уплотняющий элемент, расположенный относительно первого конца кожуха и корпуса для пропускания потока так, что корпус для пропускания потока и первый конец кожуха соединены герметичным образом. Узел интерфейса пользователя и второй уплотняющий элемент расположены относительно второго конца кожуха так, что узел интерфейса пользователя и второй конец кожуха соединены герметичным образом. Уплотняющие элементы обеспечивают взаимозаменяемость многих типов интерфейсов пользователя, включая узел интерфейса пользователя, который соответствует стандарту на корпуса IP-65/NEMA 4Х, и обеспечивают дополнительную ступень герметизации текучей среды.

Краткий перечень чертежей

Другие цели и преимущества изобретения будут более ясны из подробного описания, приведенного ниже со ссылками на прилагаемые чертежи, на которых:

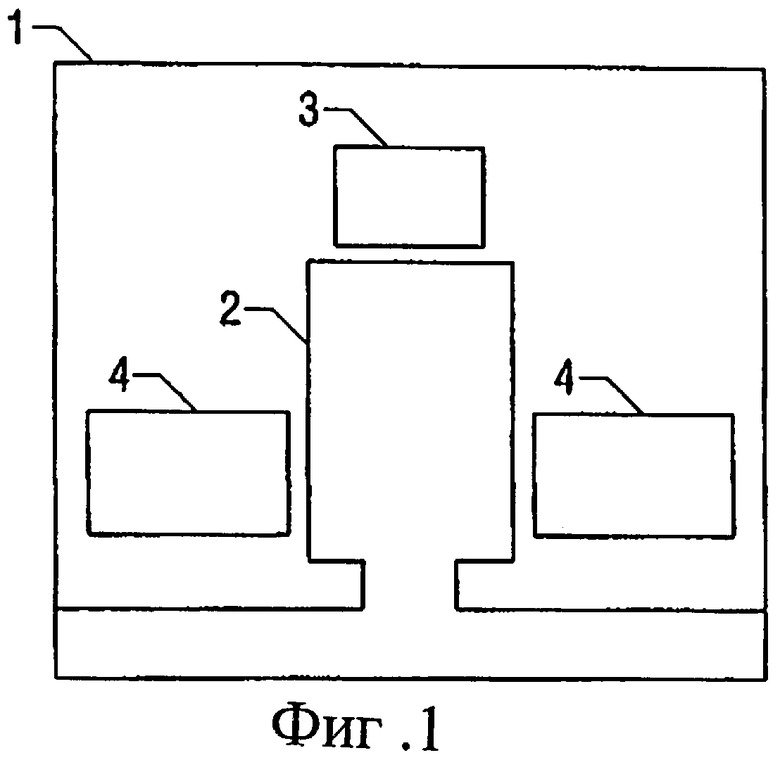

Фиг.1 представляет собой блок-схему, поясняющую принцип работы датчика массового расхода на основе эффекта Кориолиса в соответствии с особенностями данного изобретения.

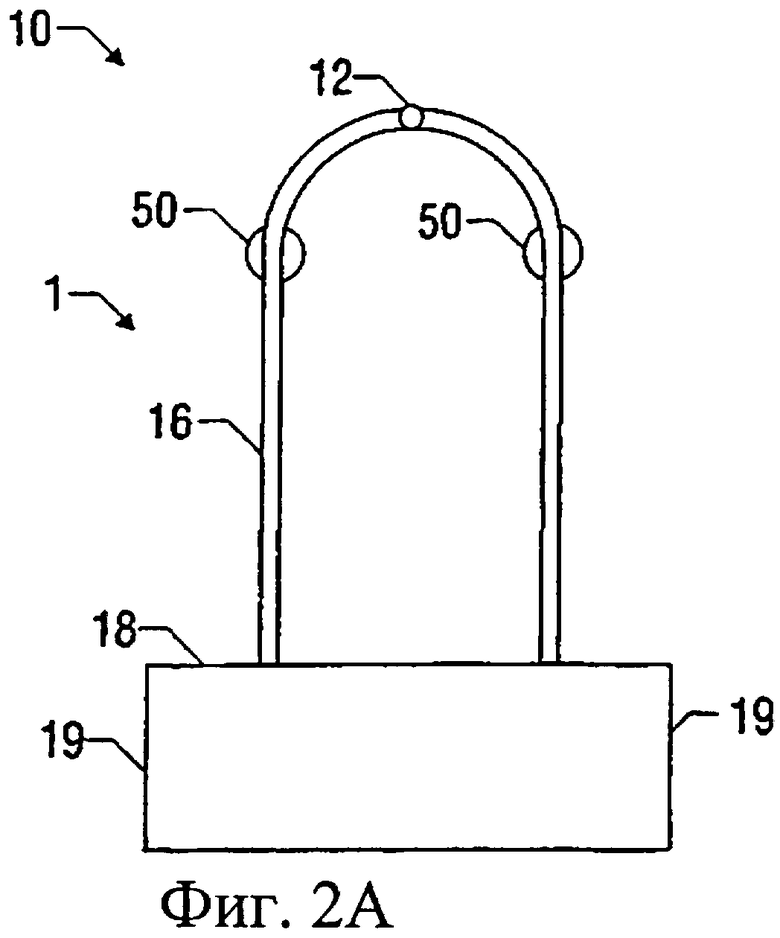

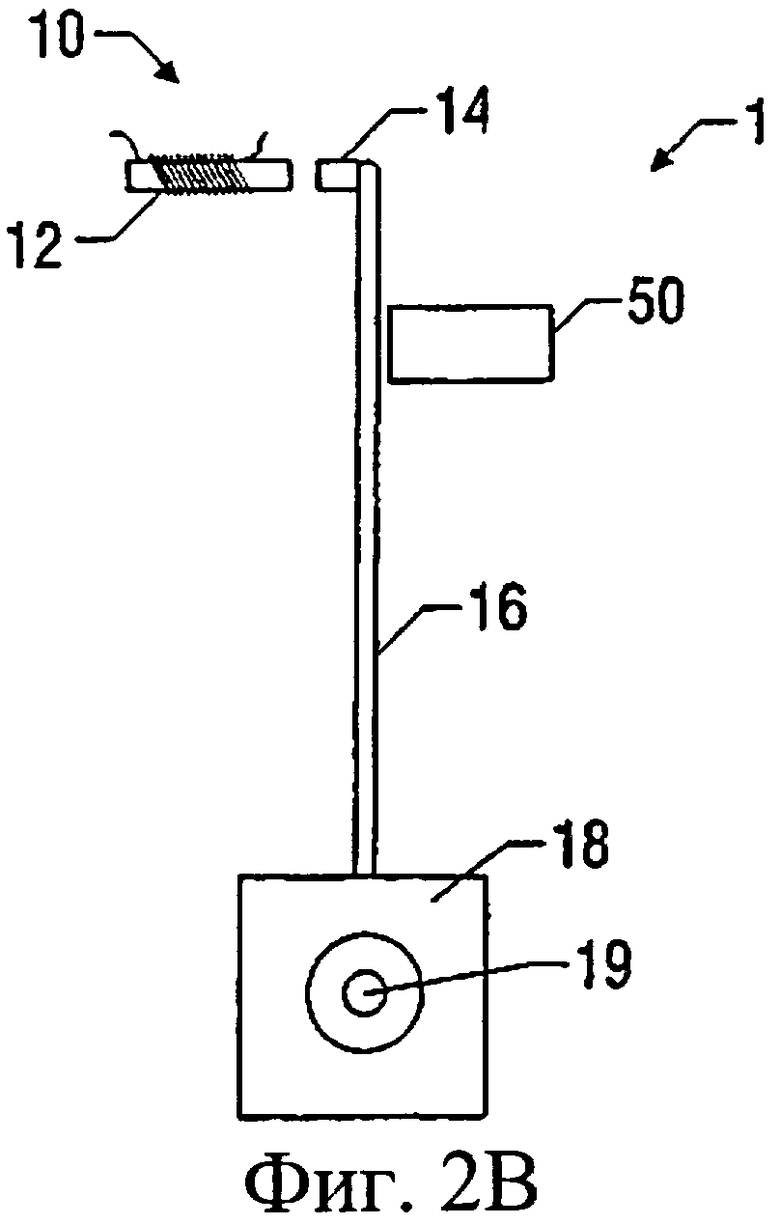

На фиг.2А и 2В показан датчик массового расхода на основе эффекта Кориолиса, использующий электромагнитный привод в соответствии с одной из форм осуществления данного изобретения.

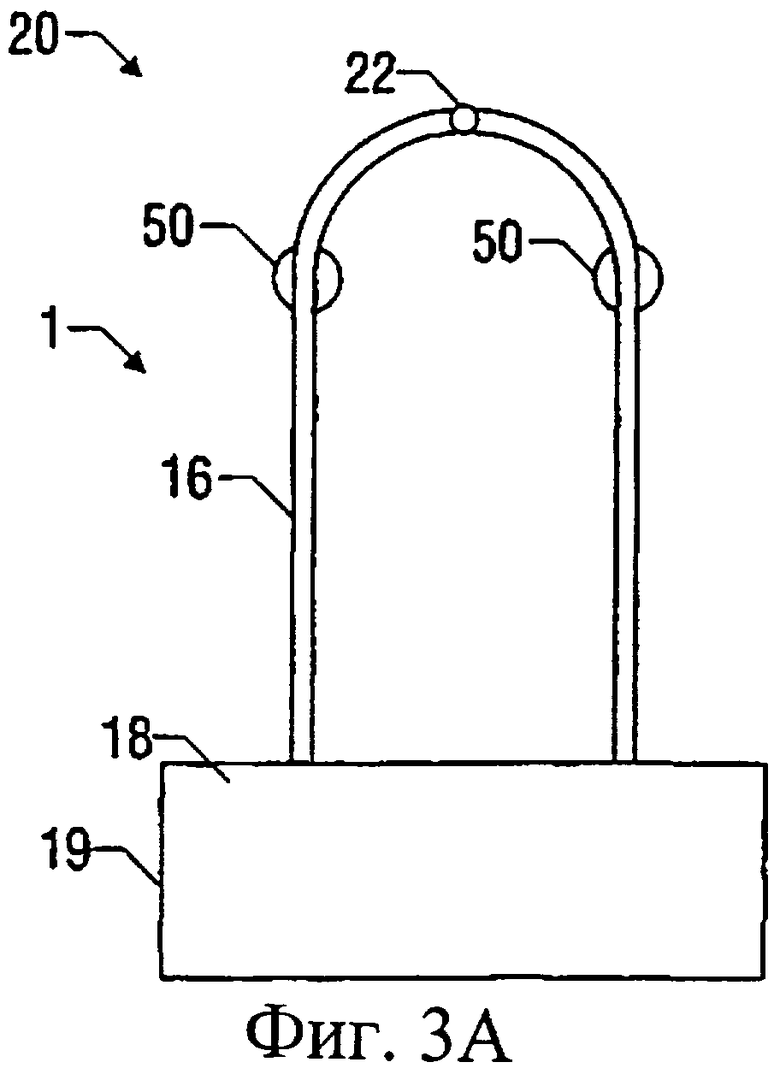

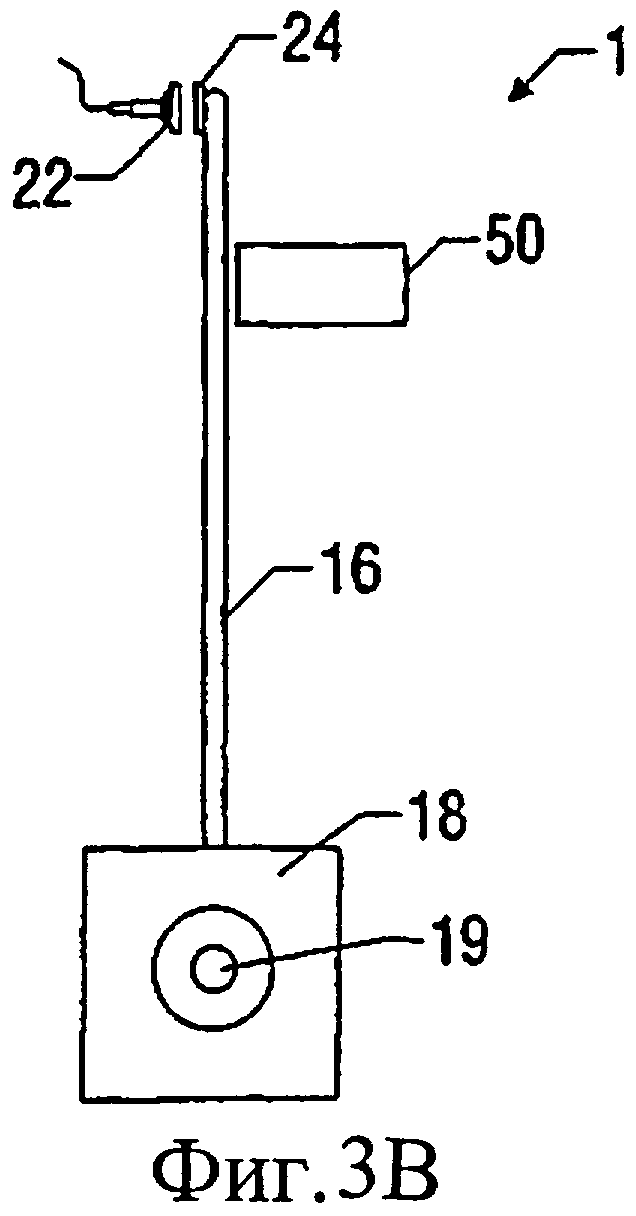

На фиг.3А и 3В показан датчик массового расхода на основе эффекта Кориолиса, использующий электростатический привод в соответствии с другой формой осуществления данного изобретения.

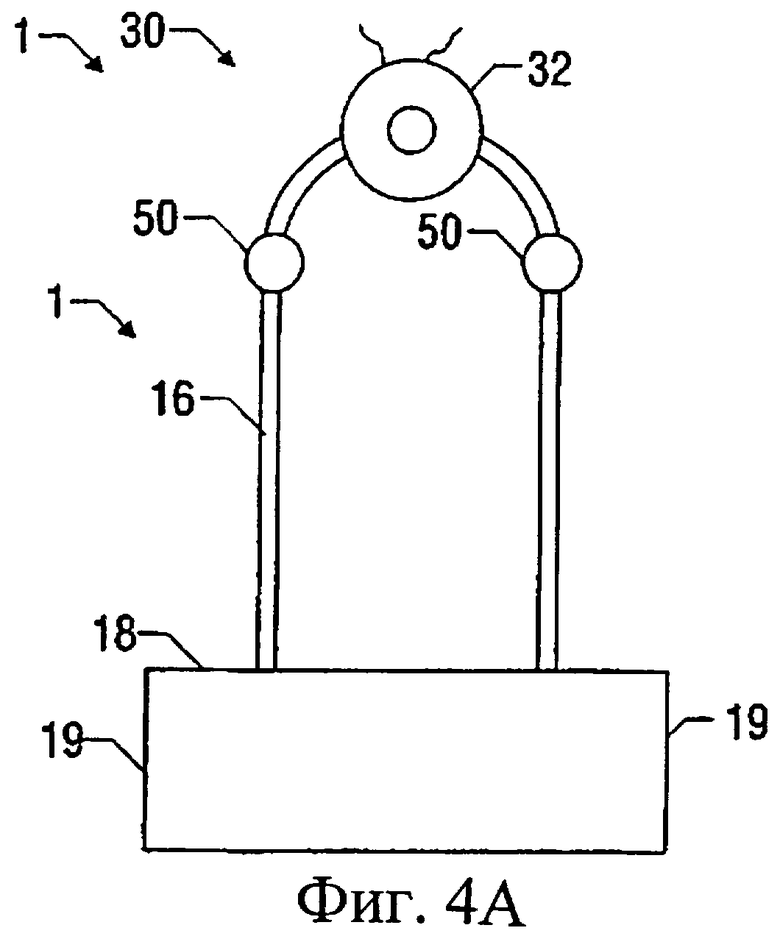

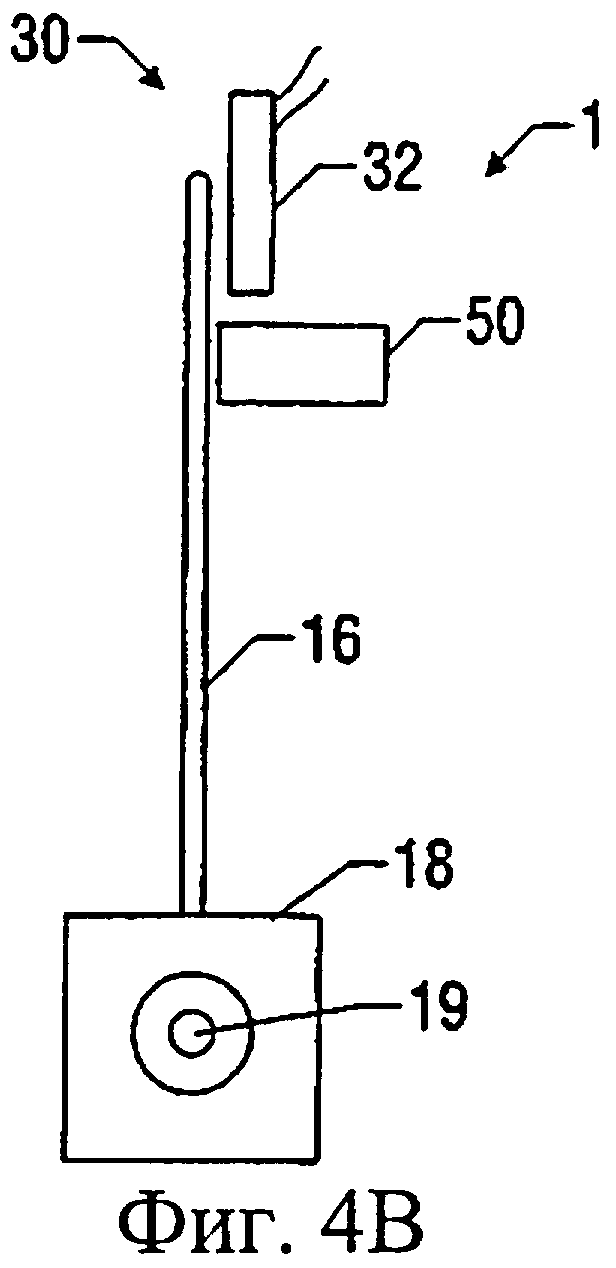

На фиг.4А и 4В показан датчик массового расхода на основе эффекта Кориолиса, использующий акустический привод в соответствии с еще одной формой осуществления данного изобретения.

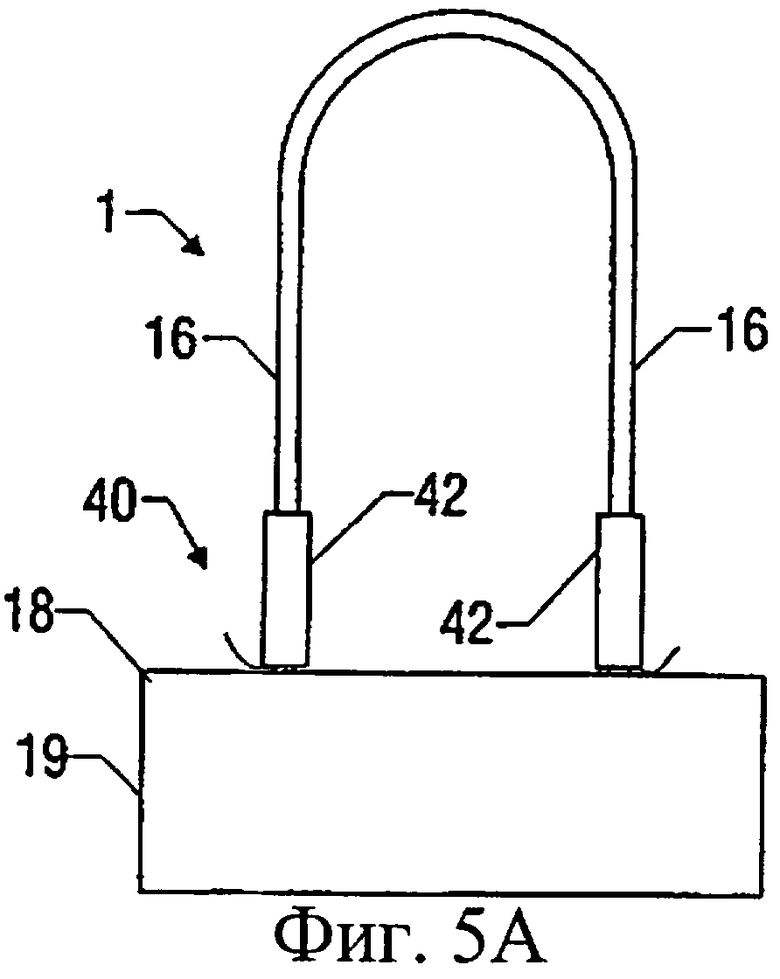

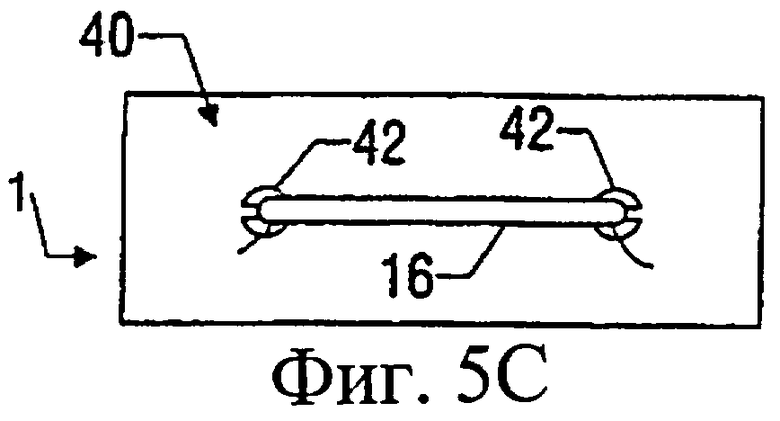

На фиг.5А, 5В и 5С показан датчик массового расхода на основе эффекта Кориолиса, использующий пьезоэлектрический привод в соответствии с еще одной формой осуществления данного изобретения.

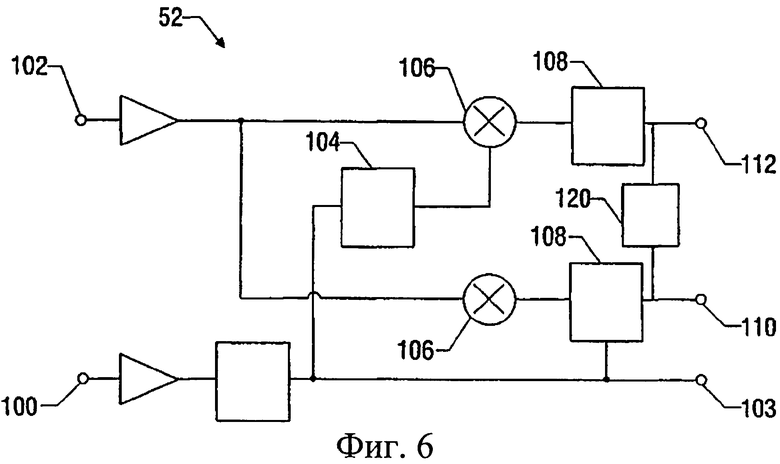

На фиг.6 показана схема синхронного усилителя для измерения сдвига фаз, обусловленного силой Кориолиса, в соответствии с данным изобретением.

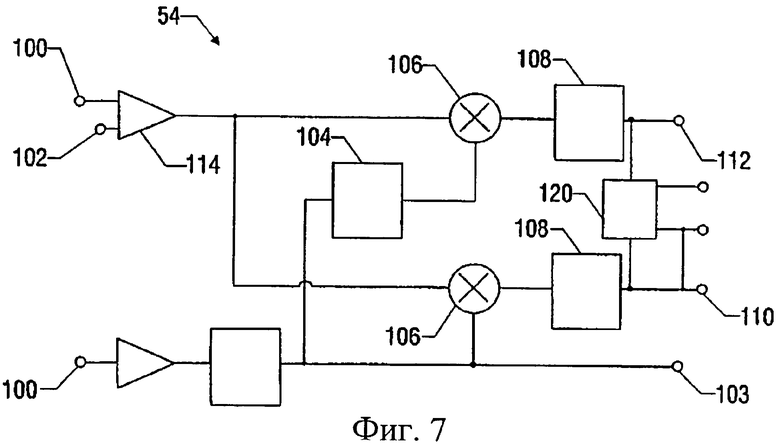

На фиг.7 показана схема двухканального синхронного усилителя для измерения сдвига фаз, обусловленного силой Кориолиса, в соответствии с данным изобретением.

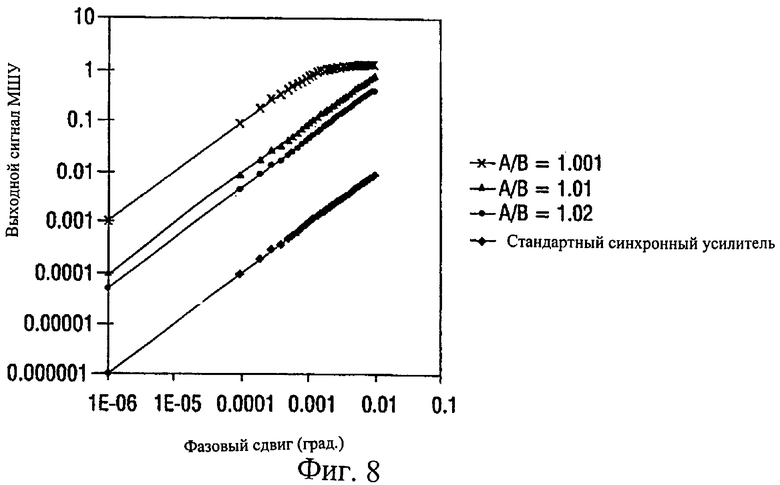

Фиг.8 представляет собой график, показывающий зависимость между амплитудами входных сигналов, поступающих от датчиков положения измерительной трубки при использовании способов обработки сигналов в соответствии с данным изобретением.

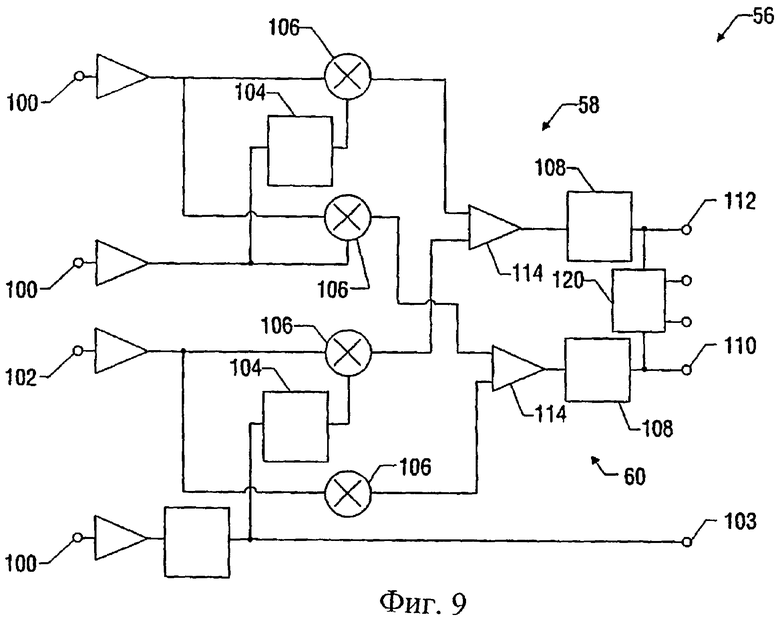

На фиг.9 показана блок-схема двойного синхронного усилителя для измерения сдвига фаз, обусловленного силой Кориолиса, в соответствии с данным изобретением.

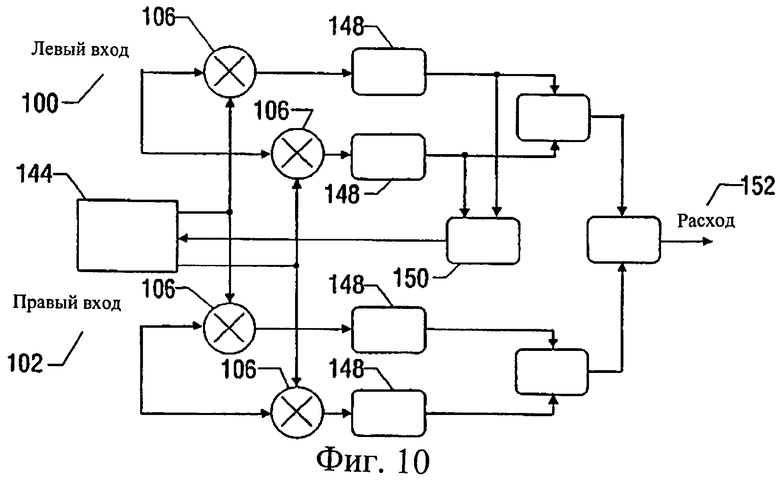

На фиг.10 показана блок-схема двойного синхронного усилителя с подстройкой опорной частоты, предназначенного для измерения сдвига фаз, обусловленного силой Кориолиса, в соответствии с данным изобретением.

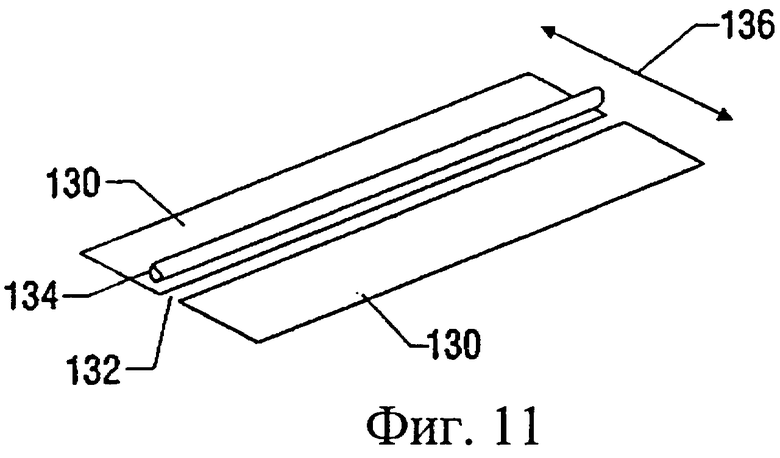

Фиг.11 поясняет первую форму выполнения емкостного измерителя смещения в соответствии с данным изобретением.

Фиг.12 поясняет вторую форму выполнения емкостного измерителя смещения в соответствии с данным изобретением.

Фиг.13 поясняет третью форму выполнения емкостного измерителя смещения в соответствии с данным изобретением.

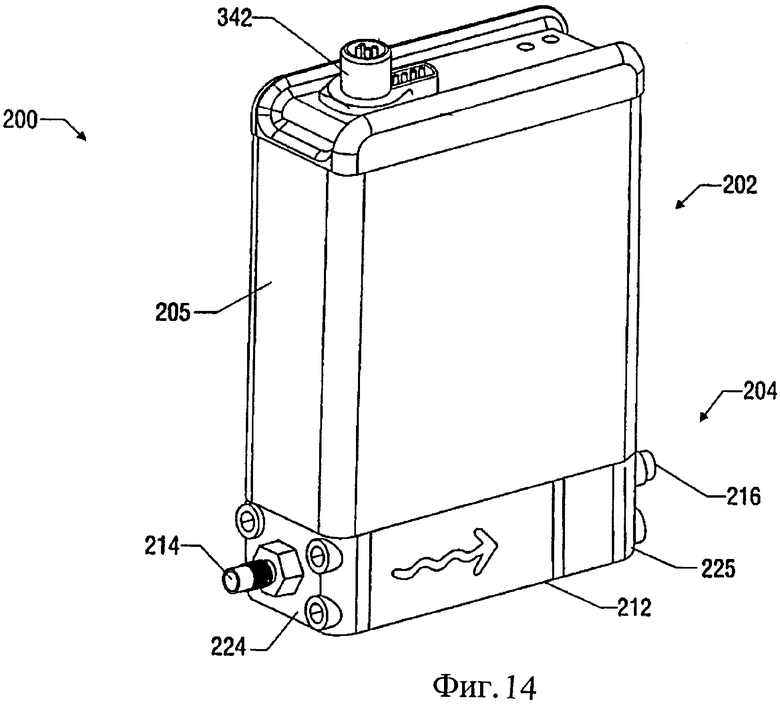

На фиг.14 показан в перспективе регулятор массового расхода на основе эффекта Кориолиса в соответствии с одной из форм осуществления данного изобретения.

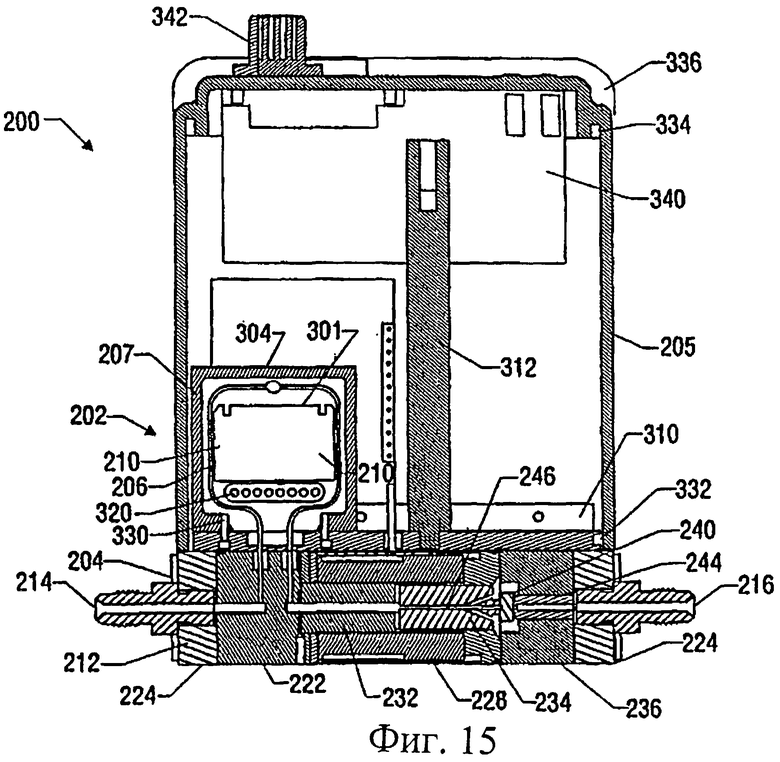

На фиг.15 изображен вид в разрезе регулятора массового расхода на основе эффекта Кориолиса, показанного на фиг.14.

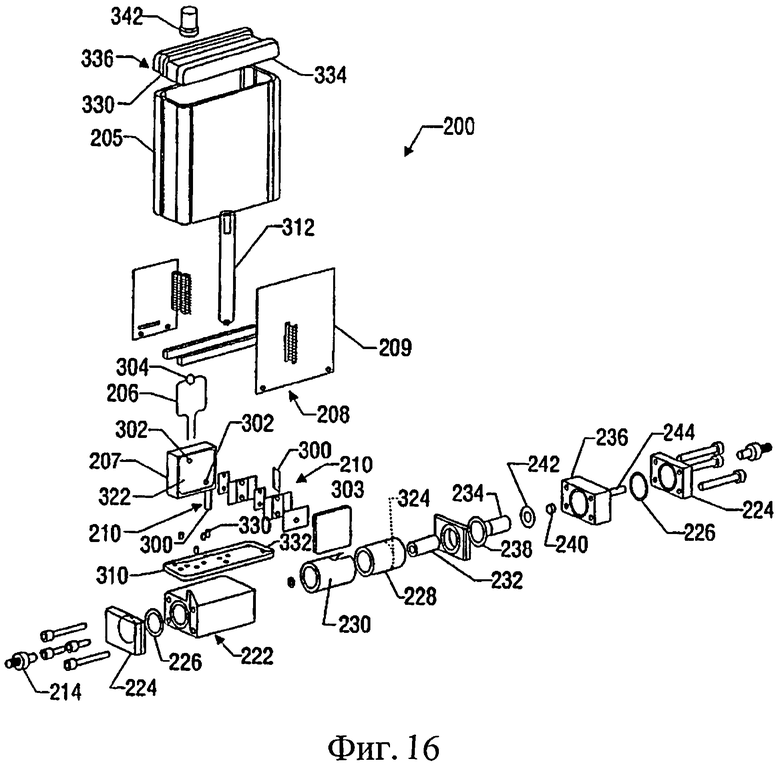

На фиг.16 показан в перспективе с пространственным разделением деталей регулятор массового расхода на основе эффекта Кориолиса, изображенный на фиг.15.

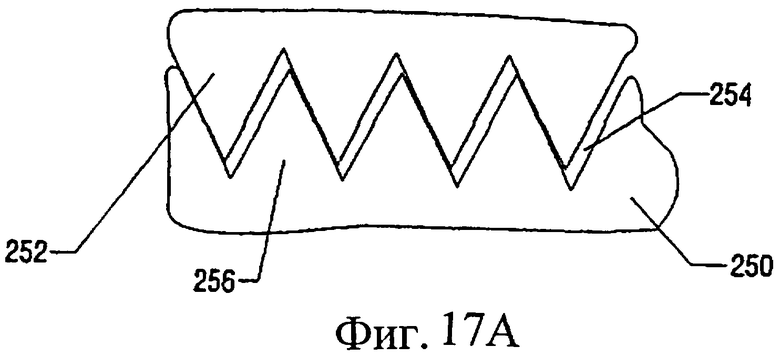

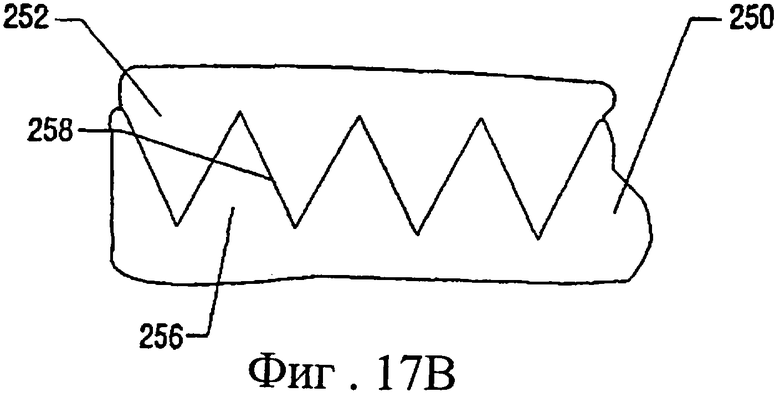

На фиг.17А и 17В соответственно поясняются особенности резьбового соединения клапана согласно известному уровню техники и герметизированного резьбового соединения клапана в соответствии с данным изобретением.

На фиг.18 показан в перспективе регулятор массового расхода на основе эффекта Кориолиса в соответствии с другими аспектами данного изобретения.

Хотя изобретение допускает различные модификации и различные формы, некоторые частные формы его осуществления показаны в качестве примера на чертежах и описаны подробно. Должно быть понятно, однако, что приведенное здесь описание частных форм осуществления изобретения не предназначено для того, чтобы ограничить его этими формами, а напротив, цель состоит в том, чтобы охватить все модификации, эквиваленты и альтернативы в рамках изобретения, определяемых формулой изобретения.

Подробное описание изобретения

Ниже описаны некоторые формы осуществления изобретения. Для ясности не все особенности фактической реализации изложены в этом описании. Понятно, что при разработке любой конкретной формы осуществления изобретения должны быть приняты многочисленные специфические для реализации решения, чтобы достичь конкретных целей разработчиков, таких как соответствие системным и коммерческим требованиям, которые будут изменяться от одной реализации к другой. Кроме того, должно быть ясно, что такие проектно-конструкторские работы могут быть сложными и занимать много времени, но они будут, однако, рутинным делом для специалистов, знакомых с этим описанием.

На фиг.1 показана блок-схема, концептуально иллюстрирующая датчик массового расхода на основе эффекта Кориолиса в соответствии с особенностями данного изобретения. Датчик 1 массового расхода на основе эффекта Кориолиса содержит расходомерную трубку 2 с устройством 3 привода, расположенным относительно нее так, чтобы заставлять эту трубку 2 вибрировать. Измерительные преобразователи 4 смещения установлены относительно трубки 2 так, чтобы измерять скручивание трубки 2 вследствие действия силы Кориолиса.

Типичным материалом для трубки 2 датчика является нержавеющая сталь марки 316L. Причины использования нержавеющей стали 316L включают то, что она является стойкой к химическому воздействию многих веществ, устойчива к разрыву при давлениях, используемых в нормальных технологических процессах, обычно не вносит загрязнений и ей легко может быть придана форма, необходимая для кориолисовой измерительной трубки. Однако нержавеющая сталь 316L подходит не для всех применений. Поэтому необходимы другие материалы для трубки в тех применениях, где нержавеющая сталь 316L не подходит. В известных устройствах используется кремний как альтернативный материал вместо нержавеющей стали 316L. Преимуществом кремния перед нержавеющей сталью 316L является то, что трубки могут быть сделаны меньших габаритов, чем из нержавеющей стали 316L.

Другим соображением при выборе материала для трубки 2 является стойкость к коррозии, вызываемой механическим напряжением или усиливающейся под его воздействием. Напряжение создается в основании изогнутого плеча, где трубки закрепляются. В поликристаллических материалах напряжение будет заставлять примеси в материале диффундировать и концентрироваться на границах зерен между областями микрокристаллических гранул. Во многих случаях это будет ослаблять связи между микрокристаллическими зернами, делая материал более восприимчивым к химическому воздействию. Монокристаллические материалы, подобные кремнию или сапфиру, с меньшей вероятностью подвергаются воздействию такого рода.

Металлы, подобные нержавеющей стали 316L, обычно являются поликристаллическими и поэтому в различной степени более восприимчивы к этому типу химической коррозии. Аморфные материалы, подобные кварцевому стеклу и некоторым пластмассам, также более стойки к химической коррозии, вызываемой напряжением, так как они не имеют такой зернистой структуры, как у поликристаллических веществ. Материалы трубки, которые восприимчивы к химической коррозии, могут иметь поверхности, модифицированные или покрытые таким способом, чтобы минимизировать коррозию или разъедание поверхностей, если использование материала нижнего слоя является удобным в других отношениях.

Модификация поверхности может быть выполнена ионным легированием, термодиффузией и химической или электрохимической реакцией. Смысл состоит в том, чтобы удалить, перераспределить или ввести атомные или молекулярные частицы, которые оставляют химически стойкий слой на поверхности. Покрытие поверхности может быть выполнено термически активированным осаждением из пара, жидкости или с помощью порошка, ударяющего по поверхности при повышенных температурах. Более низкие температуры могут использоваться, если химически активное вещество дополнительно возбуждается или ионизируется плазмой или интенсивным потоком фотонов, например, от лазера. Другие материалы, стойкие к химической коррозии, могут быть осаждены с помощью нереактивного физического осаждения из пара, которое выполняется термическим испарением, распылением с помощью электронного луча или ионным распылением. Если распыление выполняется с использованием ионного луча с высокой энергией, так что полученные распылением частицы химически возбуждены или ионизированы, то одновременно осуществляется химическая реакция с поверхностью, что может быть желательно для некоторых осаждаемых материалов. Также химические реакции на поверхности могут осуществляться путем ускорения химических частиц, чтобы их кинетическая энергия могла использоваться для запуска или усиления химической реакции.

Материалами, используемыми для измерительной трубки 2 датчика расхода на основе эффекта Кориолиса в конкретных формах осуществления данного изобретения, являются аустенитные и мартенситные нержавеющие стали, высоконикелевые сплавы, титан и цирконий и их сплавы, в частности сплавы титана, ванадия и алюминия, а также циркалой (из-за их высокого предела текучести и низкого модуля продольной упругости), кремний, сапфир, карбид кремния, кварцевое стекло и пластмассы. Материалы покрытия измерительной трубки, используемые в соответствии с данным изобретением, включают карбид кремния, никель, хром, алмаз, огнеупорные карбиды, нитриды и оксиды тугоплавких металлов.

Фиг.2А и 2В поясняют устройство датчика 1 массового расхода на основе эффекта Кориолиса в соответствии с конкретной формой осуществления данного изобретения. Датчик 1 массового расхода на основе эффекта Кориолиса использует электромагнитный привод 10, содержащий электромагнит 12, возбуждаемый источником сигнала (не показан), который в показанной форме осуществления изобретения содержит генератор синусоидального сигнала. Электромагнит 12 расположен около малого постоянного магнита 14, закрепленного на трубке 16 датчика. Расходомерная трубка 16 датчика присоединена к основанию 18, которое имеет первое и второе отверстия 19, так что путь потока проходит от одного отверстия 19 через расходомерную трубку 16 к другому отверстию 19. Трубка 16 в описываемых здесь формах осуществления изобретения имеет в целом U-образную форму, хотя может также использоваться другая форма трубки, например треугольная, прямоугольная, спиральная или прямая трубка.

Фиг.3А и 3В поясняют форму осуществления изобретения, подобную показанной на фиг.2, но использующую электростатический привод. Электростатический привод 20 содержит зарядную пластину 22, помещенную около малой диэлектрической пластины 24, установленной на трубке 16 датчика. Если трубка 16 сделана из диэлектрического материала, то зарядная пластина 22 помещается около трубки 16, а диэлектрическая пластина 24 может быть исключена. Зарядная пластина также возбуждается источником сигнала (не показан), таким как генератор синусоидального сигнала. Напряжение, прикладываемое к зарядной пластине 22, создает электрическое поле между нею и диэлектрической пластиной 24. Это будет создавать поверхностный заряд на диэлектрической пластине 24. Поскольку полярность зарядной пластины 22 быстро изменяется, результирующее электрическое поле между ней и диэлектрической пластиной 24 будет поочередно притягивающим или отталкивающим, что заставляет расходомерную трубку 16 вибрировать.

Фиг.4А и 4В поясняют другую форму выполнения датчика 1 массового расхода на основе эффекта Кориолиса, которая использует новый акустический привод 30. Акустический привод 30 содержит небольшой громкоговоритель 32, помещенный около трубки 16. Волны сжатия, создаваемые громкоговорителем 32, заставляют трубку 16 вибрировать.

На фиг.5А, 5В и 5С показана еще одна форма выполнения датчика 1 массового расхода на основе эффекта Кориолиса. Датчик 1 массового расхода на фиг.5А, 5В и 5С использует пьезоэлектрический привод 40, в котором два пьезоэлектрических блока 42, образованные пакетами из пьезоэлементов, помещены на противоположных сторонах каждой ветви расходомерной трубки 16, фактически создавая два биморфных элемента на каждой ветви 16, как показано на фиг.5. Пьезоэлектрический и обратный пьезоэлектрический эффекты могут быть использованы для привода и/или обнаружения отклонения трубки 16.

Измерение массового расхода достигается измерением скручивания трубки 16 датчика, возникающего вследствие действия силы Кориолиса на текучую среду, движущуюся по трубке 16 датчика. В известных датчиках массового расхода на основе эффекта Кориолиса первичные измерительные преобразователи, содержащие пары магнитов и катушек, обычно располагаются на расходомерной трубке 16 там, где смещение, создаваемое силой Кориолиса, ожидается самым большим. Катушка и магнит устанавливаются на противолежащих структурах; например, магнит устанавливается на трубке 16, а катушка монтируется на неподвижной стенке корпуса. Катушка будет вдвигаться в поле магнита и выдвигаться из него, при этом в катушке будет индуцироваться ток. Этот ток пропорционален скорости магнита относительно катушки. Так как этот процесс является измерением скорости, скорость и, таким образом, сигнал находятся в максимуме, когда расходомерная трубка 16 пересекает свою точку покоя (точку прохождения через нуль). Кручение, которое создается силой Кориолиса, вызывает сдвиг фаз в сигнале скорости, который обнаруживается путем измерения разности между моментами прохождениями через нуль сигналов от этих двух датчиков скорости. Практически это предъявляет жесткие требования к точности схем измерения времени. Это может ограничивать предельную чувствительность измерения массового расхода данным способом.

Особенности данного изобретения обеспечивают такую технику измерения, которая допускает измерение более низких величин расхода, является более прямой и требует меньшей точности от электрических схем, чем обычные способы обработки сигналов, основанные на измерении времени. Что касается форм осуществления изобретения, показанных на фиг.2-4, то в них смещение вибрирующей трубки датчика измеряется с использованием емкостных измерительных преобразователей. Два емкостных измерителя 50 смещения (первичные измерительные преобразователи смещения) устанавливаются около трубки 16 в положениях, симметричных форме трубки 16, чтобы измерять кручение трубки 16 датчика вследствие силы Кориолиса, создаваемой текучей средой, которая перемещается по трубке 16 датчика. В специальных формах осуществления данного изобретения емкостные измерители 50 смещения миниатюризированы и монтируются на поверхности стенки корпуса датчика или на блоке датчика, вставленном внутрь петли расходомерной трубки. Кручение трубки 16 датчика вследствие действия силы Кориолиса приводит к сдвигу фаз между двумя сигналами от емкостных измерителей 50 смещения. Так как этот процесс является измерением смещения, то сигнал прямо пропорционален смещению. Относительное смещение каждой стороны трубки измеряется как сдвиг фаз. Измерительный привод и электронные схемы формирования сигнала преобразуют относительное смещение трубки 16 в сигнал высокого уровня, являющийся функцией сдвига фаз, который может использоваться для измерения эффекта Кориолиса, когда поток течет через трубку 16.

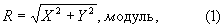

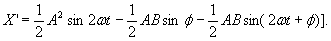

Первый способ обработки сигналов использует синхронный усилитель с опорным сигналом, подаваемым одним из измерителей 50 смещения, и входным сигналом, подаваемым другим измерителем 50 смещения. Синхронный усилитель может быть реализован аппаратными или программными средствами либо их комбинацией. Каждый из измерителей 50 может подавать опорный или входной сигнал. Выходной сигнал фазы синхронного усилителя пропорционален расходу. На фиг.6 показана функциональная схема синхронного усилителя 52, с помощью которого может быть осуществлен такой способ измерения сдвига фаз, обусловленного силой Кориолиса, в соответствии с данным изобретением. Сигналы проходят слева направо, как показано на фиг.6. Сигналы левого входа 100 и правого входа 102 являются сигналами левого и правого измерителей 50 смещения соответственно. Например, сигнал левого входа 100 может использоваться как опорный сигнал. Синусоидальный сигнал на выходе 103 является сигналом, предназначенным для подачи на привод и синхронизирован по фазе с сигналом левого входа 100. Он будет приводить трубку 16 датчика расхода в резонанс. Сигнал правого входа 102 смешивается с сигналом левого входа 100 / опорным сигналом и с сигналом 104, являющимся сдвинутым по фазе на 90° сигналом левого входа 100, в двух фазочувствительных детекторах 106. Функционально фазочувствительные детекторы 106 перемножают эти два сигнала, создавая высокочастотную составляющую и постоянную составляющую. Фильтры 108 нижних частот удаляют высокочастотную составляющую, подавая постоянные напряжения на выходы Х и Y 110, 112. Сигнал на выходе Х 110 называется синфазной составляющей, а сигнал на выходе Y 112 называется квадратурной составляющей векторного сигнала относительно опорного сигнала. Каждая из этих составляющих является фазочувствительной, однако составляющие модуля и фазы вектора могут быть разделены с помощью следующих выражений:

Зависимость между выходными сигналами синхронного усилителя 52 и входными сигналами, поступающими от измерителей 50 смещения, определяется следующим образом.

Рассмотрим два сигнала как синусоидальные волны с произвольными амплитудами и произвольной разностью фаз. Каждый сигнал может быть представлен, как:

Vleft=Vref=Asinωt,

Vright=Bsin(ωt+φ).

В нижнем фазочувствительном детекторе 106 происходит следующая операция:

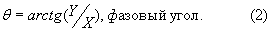

Х'=Vref·(Vright)=Asin(ωt+φ)·[Bsin(ωt+φ)],

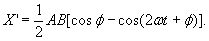

Этот сигнал имеет составляющую постоянного напряжения и составляющую переменного напряжения с удвоенной частотой. Фильтр нижних частот 108 удаляет переменную составляющую, оставляя

В верхнем фазочувствительном детекторе 106 происходит следующая операция:

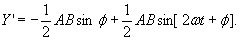

Y'=Acosωt·[Bsin(ωt+φ)].

Имеем косинусный множитель, так как cosωt=sin[ωt+90°).

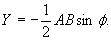

Снова имеем сигнал с составляющими переменного и постоянного напряжения, который после прохождения через фильтр нижних частот 108 дает следующий результат:

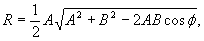

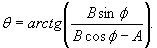

Вычислив модуль R и фазовый угол θ из уравнений (1) и (2), мы получим:

и

θ=φ.

Эти вычисления могут быть выполнены любым подходящим цифровым или аналоговым устройством 120 обработки сигналов. Фаза вектора пропорциональна массовому расходу потока текучей среды.

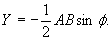

Другой способ в соответствии с изобретением требует двухканального синхронного усилителя с опорным сигналом, первым входным сигналом, подаваемым одним из измерителей 50 смещения, и вторым входным сигналом, подаваемым другим измерителем 50 смещения. Синхронный усилитель может быть реализован аппаратными или программными средствами либо их комбинацией. Разность между этими двумя входными сигналами измеряется относительно опорного сигнала. Результирующий выходной сигнал фазы от синхронного усилителя пропорционален расходу. На фиг.7 показана функциональная схема двухканального синхронного усилителя 54. Сигналы проходят таким же образом и имеют те же самые определения, как на фиг.6. Сигнал левого входа 100 используется также как опорный сигнал. Как и прежде, синусоидальный сигнал на выходе 103 является сигналом для привода, синхронизированным по фазе с сигналом левого входа 100. В этом случае сигнал левого входа 100 вычитается из сигнала правого входа 102 и смешивается с сигналом левого входа 100 / опорным сигналом и сигналом 104, являющимся сдвинутым по фазе на 90° сигналом левого входа 100, в двух фазочувствительных детекторах 106. Внутренние функции являются теми же самыми, что и в синхронном усилителе 52 на фиг.6.

Следующий анализ можно использовать для определения зависимости между выходными сигналами синхронного усилителя 54 и входными сигналами, поступающими от измерителей 50 смещения. Для выполнения вычислений может использоваться любое подходящее цифровое или аналоговое устройство 120 обработки сигналов.

Рассмотрим два сигнала как синусоидальные волны с произвольными амплитудами и произвольной разностью фаз. Каждый сигнал может быть представлен как:

Vleft=Vref=Asinωt,

Vright=Bsin(ωt+φ).

Выходным сигналом малошумящего дифференциального усилителя 114 в этом случае будет Vref-Vright.

В нижнем фазочувствительном детекторе 106 происходит следующая операция:

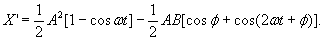

X'=Vref(Vref-Vright)=Asinωt[Asinωt-Bsin(ωt+φ)],

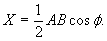

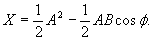

Этот сигнал имеет составляющую постоянного напряжения и переменную составляющую с удвоенной частотой. Фильтр нижних частот 108 устраняет переменную составляющую, оставляя

В верхнем фазочувствительном детекторе 106 выполняется следующая операция:

Y'=Acosωt[Asinωt-Bsin(ωt+φ)].

Имеем косинусный множитель, так как cosωt=sin(ωt+90°).

Снова имеем сигнал с составляющими переменного и постоянного напряжения, который после прохождения через фильтр нижних частот дает следующий результат:

Вычислив модуль R и фазовый угол 9 из уравнений (1) и (2), получим:

и

Здесь θ больше не является фазовым углом, а представляет собой арктангенс от функции фазового угла и амплитуды сигналов левого и правого входов. Анализ этого уравнения показывает, что θ является сильной функцией от φ. Фактически относительные амплитуды входных сигналов могут управлять силой этой функции. Это может быть пояснено на графике, показанном на фиг.8, где А и В являются амплитудами левого и правого сигналов соответственно. Когда амплитуды становятся более близкими, чувствительность выходного сигнала θ синхронного усилителя повышается. Даже для амплитуд, которые рассогласованы в пределах 2%, чувствительность θ к φ почти в 100 раз выше чувствительности синхронного усилителя стандартной конфигурации.

На фиг.9 показана функциональная схема двойного синхронного усилителя 56, с помощью которого реализуется способ измерения сдвига фаз, обусловленного силой Кориолиса, в соответствии с другим примером осуществления данного изобретения. Синхронный усилитель может быть реализован аппаратными или программными средствами либо их комбинацией. Сигналы проходят таким же образом и имеют те же самые определения, как описано выше. Сигнал левого входа 100 также используется как опорный сигнал. Как прежде, синусоидальный выход 103 является сигналом привода, синхронизированным по фазе с сигналом левого входа 100. В этом случае сигнал левого входа 100 смешивается сам с собой и со своей сдвинутой по фазе на 90° копией в двух фазочувствительных детекторах 106 в верхнем синхронном усилителе 58. В нижнем синхронном усилителе 60 сигнал правого входа 102 смешивается с сигналом левого входа 100 и его сдвинутой по фазе на 90° копией в двух фазочувствительных детекторах 106. Парные выходные сигналы от фазочувствительных детекторов 106 без сдвига по фазе и от фазочувствительных детекторов 106 со сдвигом по фазе вычитаются в двух малошумящих дифференциальных усилителях 114. Постоянные составляющие сигналов пропускаются фильтрами 108 нижних частот, чтобы получить выходные сигналы обычного синхронного усилителя. Математические операции, которые могут быть выполнены любым походящим цифровым или аналоговым устройством 120 обработки, являются теми же самыми, что и в способе, описанном выше в связи с фиг.7, хотя порядок, в котором они выполняются, является другим. В двухканальной системе синхронного усиления, показанной на фиг.7, вычитаются два сигнала высокого уровня с очень малой разностью. Сигнал низкого уровня затем перемножается с сигналом высокого уровня, что может вносить шум в аналоговых схемах или ошибки округления в цифровых схемах. В двойной системе синхронного усиления, показанной на фиг.9, сначала перемножаются сигналы высокого уровня, а затем результирующие сигналы, которые являются близкими по амплитуде, вычитаются, давая в результате выходной сигнал с более низким шумом.

Синхронные усилители чаще всего используют для измерения сигнала низкого уровня, который замаскирован шумом с намного более высокой амплитудой. Синхронный усилитель действует как чрезвычайно узкополосный фильтр. Сигнал и шум умножаются на опорные синусоидальное и косинусоидальное колебания и затем пропускаются через фильтр нижних частот, чтобы удалить опорную частоту. Результатом операций умножения/фильтрации являются сигналы постоянного тока, которые представляют комплексный вектор (х+iy). Разность фаз между опорной частотой и полезным сигналом может быть определена как arctg(y/x).

С точки зрения измерения силы Кориолиса, интерес представляет разность фаз между двумя сигналами одной и той же частоты. Она может быть определена с использованием двойных синхронных усилителей с одинаковой опорной частотой, как показано на фиг.10. В функциональной схеме, показанной на фиг.10, сигналы левого и правого входов 100, 102 умножаются на опорные синусоидальные и косинусоидальные колебания, подаваемые генератором 144 опорной частоты. Входные сигналы 100, 102 смешиваются с синусоидальными и косинусоидальными сигналами в фазочувствительных детекторах 106, затем пропускаются через фильтры 148 Бесселя нижних частот пятого порядка с бесконечной импульсной характеристикой, как описано в связи с фиг.6, 7 и 9. Процесс умножения/фильтрации, описанный выше, выполняется над левым и правым входными сигналами 100, 102 с получением результирующих выходных сигналов X, Y разности фаз для каждого сигнала относительно опорной частоты. Разность между двумя выходными сигналами X, Y представляет разность фаз между двумя входными сигналами 100, 102. В случае измерений массового расхода на основе эффекта Кориолиса эта разность фаз представляет показание массового расхода 152.

При использовании синхронных усилителей для измерения чрезвычайно малых разностей фаз, связанных с измерениями массового расхода на основе эффекта Кориолиса, необходимо подстраивать опорную частоту так, чтобы она соответствовала заданному сигналу. Если опорный сигнал не очень близок к заданному сигналу, на выходах фильтров 148 нижних частот будет появляться сигнал переменного тока очень низкой частоты. Рабочая частота датчика на основе эффекта Кориолиса изменяется вместе с массовым расходом, температурой, плотностью и давлением, что еще более усложняет процесс измерения.

Опорная частота может точно подстраиваться с помощью обработки выходного вектора одного из входных сигналов 100, 102. Сначала вычисляется производная выходного вектора. Это может быть выполнено вычислением комплексной разности между двумя последовательными выходными векторами. Затем первоначальный выходной вектор поворачивается на 90 градусов и вычисляется скалярное произведение этого вектора и производной, дающее в результате сигнал 150 ошибки, который подается на генератор 144 опорной частоты. Сигнал ошибки 150 является отрицательным, положительным или равным нулю, если опорная частота должна быть подстроена с понижением, повышением или оставлена неизменной соответственно.

Величина подстройки опорной частоты зависит от точности измерения фазы, но, как правило, чем точнее подстройка, тем лучше точность, которая определяется вычислением стандартного отклонения на множестве выборок выходного сигнала. Однако более точная подстройка (изменение с малым шагом) опорной частоты будет вредной, если имеются ступенчатые изменения частоты сигнала, так как генератор 144 опорной частоты будет требовать слишком много времени до достижения назначенной частоты. Если частота сигнала испытывает частые ступенчатые изменения, то чтобы подстраивать опорную частоту с более быстрым реагированием, может быть использовано пропорционально-интегрально-дифференциальное регулирование или адаптивный алгоритм.

В альтернативных формах осуществления изобретения емкостный измеритель 50 смещения может быть установлен на исполнительном механизме, выполненном в виде пьезоэлектрических приводов, которые, во-первых, будут выравнивать емкостные измерители 50 смещения в трех измерениях. Далее, при использовании описанных здесь способов с двухканальным синхронным усилителем или двойным синхронным усилителем пьезоэлектрические приводы могут динамически регулировать чувствительность датчика расхода, обеспечивая, таким образом, расширенный рабочий диапазон.

Такая динамическая регулировка положения обеспечивает компенсацию погрешностей, возникающих из-за разброса параметров при изготовлении, в частности, обеспечивает регулировку положения расходомерной трубки относительно емкостного измерителя смещения. Динамическая регулировка положения обеспечивает также компенсацию изменения размеров вследствие относительного теплового расширения различных компонентов. При использовании в сочетании с двухканальным синхронным усилителем или двойным синхронным усилителем динамическая регулировка положения позволяет точно согласовывать два сигнала смещения, чтобы обеспечивать регулируемую чувствительность к расходу. Низкая чувствительность будет использоваться для режима высокого расхода, в то время как высокая чувствительность будет использоваться для расширения рабочего диапазона в сторону низких расходов, тем самым увеличивая динамический диапазон измерения расхода.

Формы осуществления данного изобретения дополнительно обеспечивают улучшенные способы измерения емкости, в частности предлагается новая геометрия емкостного измерителя смещения. Обычно смещение объекта измеряется как расстояние по нормали до емкостного измерителя смещения. Смещение может быть измерено также как расстояние по касательной к емкостному измерителю смещения. Как показано на фиг.11, это может быть выполнено путем размещения двух пластин 130 бок о бок друг с другом так, что между ними имеется однородный зазор 132, и размещения их около трубки 134 в плоскости, параллельной к направлению движения (обозначенному стрелкой 136), как показано на фиг.11. В одной из форм осуществления изобретения пластины 130 будут под одинаковым потенциалом, а расходомерная трубка 134 датчика будет под потенциалом земли. Трубка 134 датчика помещена непосредственно над зазором 132 между пластинами 130 с ожидаемым движением 136, нормальным к зазору, так что периодически движение трубки 134 будет перемещать трубку 134 ближе к одной пластине 130, чем к другой 130. Относительная емкость измеряется между каждой из пластин 130 и трубкой 134 датчика. Когда трубка 134 датчика движется над одной пластиной 130 или над другой, величина площади, создающей емкость, будет изменяться и, таким образом, будет измеряться относительная емкость.

Альтернативная конфигурация имеет зазор 132, который проходит, пересекая трубку 134 датчика под углом, как показано на фиг.12. Это позволяет менее точно устанавливать трубку 134 датчика над плоскостью пластин 130. Отклонение от заданного положения трубки 134 датчика будет вызывать меньшее рассогласование сигналов по сравнению с параллельным зазором 132.

Еще одна форма осуществления изобретения имеет зазор 132 пилообразной формы, как показано на фиг.13. Это является улучшением по сравнению с диагональным зазором 132, в котором угловое смещение оси трубки 134 датчика относительно зазора 132, параллельного или диагонального, будет вызывать разность в величине изменения емкости между двумя пластинами 130. Это будет вносить нежелательное изменение фазы между двумя сигналами. Пилообразная форма будет усреднять любое угловое смещение трубки 134 датчика, обеспечивая более симметричные сигналы.

На фиг.14, 15 и 16 показаны примеры выполнения регулятора 200 массового расхода на основе эффекта Кориолиса для низкой величины расхода с использованием емкостных измерительных преобразователей в соответствии с одной из форм осуществления данного изобретения. Регулятор 200 массового расхода содержит блок 202 датчика расхода и блок 204 регулирования расхода. Процессор, внутренний или внешний, для регулятора 200 массового расхода получает заданное значение или желательный массовый расход. Заданное значение сравнивается с действительным массовым расходом, который указывается блоком 202 датчика расхода, чтобы получить значение ошибки. Блок 204 регулирования расхода содержит клапан, которым управляют так, чтобы регулировать расход и минимизировать ошибку. Реализация конкретных схем регулирования будет рутинной задачей для специалистов, использующих это описание, и поэтому конкретные особенности такой реализации здесь подробно не рассматриваются.

Блок 202 датчика расхода, который окружен кожухом 205, содержит трубку 206 датчика, изогнутую в форме петли, устройство 208 привода и два датчика 210, которые размещены на противоположных сторонах трубки 206 датчика и измеряют смещение сторон трубки 206 датчика.

В существующих устройствах на основе эффекта Кориолиса датчик обычно размещается в сварном металлическом корпусе. Трубка датчика в корпусе имеет также присоединенные к ней измерители смещения или скорости с проводами, подключаемыми через сквозные соединения к электронным устройствам вне корпуса. Трубка датчика в таких устройствах сравнительно большая и имеет резонансную частоту около 100 Гц. Для меньших трубок датчика, таких как в некоторых формах осуществления данного изобретения, резонансная частота несколько выше, порядка 200 Гц и более. Когда частота увеличивается, возрастает влияние вязкостного демпфирования вследствие наличия воздуха внутри корпуса датчика. Путем откачивания корпуса и использования вакуумно-совместимых материалов внутри корпуса вязкостное демпфирование можно уменьшить или даже устранить. Поэтому в приведенном примере осуществления изобретения трубка 206 датчика располагается в вакуумном кожухе 207 датчика.

Трубка 206 датчика сконструирована так, чтобы допускать упругий изгиб ортогонально линии, соединяющей ветви петли трубки. Петля достаточно широка, чтобы допустить упругое кручение относительно оси петли. Чтобы измерять силу Кориолиса при низких расходах, масса трубки 206 датчика должна быть минимизирована. Выбор размеров трубки является критичным, так как трубка должна быть небольшой, но все же оставаться способной к удержанию текучих сред при повышенных давлениях. Датчики 210 предпочтительно бесконтактные, так как любой контакт с трубкой 206 или нагрузка трубки 206 массой может подавлять силу Кориолиса.

Измерительные преобразователи могут включать емкостной, магнитный, пьезорезистивный и оптический первичные преобразователи. Пьезорезистивные тензометрические преобразователи смещения контактируют с трубкой, но в основании петли, где смещение минимально, а усилие самое высокое. Это будет обеспечивать минимальное влияние на вибрацию трубки. Оптические технологии включают различные интерферометрические методы измерения смещения с освещением лазерным и белым светом, методы триангуляции, многократное внутреннее отражение и методы перекрывания луча. Способы магнитного измерения смещения включают использование эффекта Холла, вихревых токов, переменного магнитного сопротивления и магниторезистивных методов.

В показанной форме осуществления изобретения используются емкостные измерительные преобразователи, поскольку они обеспечивают чувствительность, необходимую для измерения смещения трубки, являются бесконтактными и не будут подвергаться воздействию электромагнитного привода. Каждый из емкостных преобразователей 210 содержит по меньшей мере одну проводящую пластину 300, которая подключена к заданному электрическому потенциалу и расположена рядом с расходомерной трубкой 206 так, чтобы между ними был зазор. Расходомерная трубка 206 подключена к электрическому потенциалу, отличному от потенциала проводящей пластины 300. Ёмкость между проводящей пластиной 300 и расходомерной трубкой 206 изменяется вследствие относительного движения проводящей пластины 300 и расходомерной трубки 206, когда эта трубка 206 вибрирует.

В показанной форме осуществления изобретения проводящие пластины содержат первые и вторые пластины, как описано выше в связи с фиг.11-13. В приведенной в качестве примера конкретной форме осуществления изобретения используются пластины пилообразной формы, как показано на фиг.13. Ёмкостные измерительные преобразователи 210 устанавливаются в объединенный блок 301 датчика, размеры которого выбираются так, чтобы он вписывался в кожух 207 датчика и был пространственно ориентирован относительно задней стенки кожуха 207 с помощью запрессованных штифтов 302. Проводящие пластины 300 емкостных измерительных преобразователей 210 изготавливаются на многослойной печатной плате так, чтобы обеспечить защитный слой для минимизации паразитной емкости и обратный контактный слой для припаивания к блоку 301 датчика. Поскольку емкостные измерительные преобразователи 210 должны работать в вакууме, в приведенной в качестве примера форме осуществления изобретения используются материалы с низким газовыделением. Стандартные стекловолоконные материалы не совместимы с вакуумом. Желательно, чтобы материал был вакуумно-совместимым, поддающимся пайке, мог соединяться в несколько слоев с низким газовыделением, а также имел малую диэлектрическую постоянную для упрощения конструкции защитного слоя. В частной форме осуществления изобретения используется коммерчески доступный DUROID.

Блок 301 датчика, содержащий емкостные измерительные преобразователи 210, может подстраиваться, чтобы оптимизировать расстояние до трубки 206 датчика. Это выполняется с использованием шарнирных пластин, изготовленных электроэрозионной обработкой. Конические установочные винты расширяют зазоры, чтобы влиять на линейное и угловое перемещение емкостных преобразователей. Кроме того, проводящие пластины 300 емкостных измерительных преобразователей содержат контактные площадки, которые позволяют припаивать или присоединять провода к печатной плате 303, расположенной на передней поверхности блока датчика и связывающей емкостные измерительные преобразователи 210 с герметизированным электрическим соединителем, который состыкован с электронными схемами емкостного измерения смещения вне кожуха 207.

Устройство 208 привода вызывает в трубке 206 колебания изгибного типа, заставляя ее вибрировать. В приведенной в качестве примера форме осуществления изобретения к трубке 206 датчика припаян небольшой магнит 304, а устройство 208 привода содержит небольшую электромагнитную катушку 306, чтобы поочередно притягивать и отталкивать магнит 304. В форме осуществления изобретения, показанной на фиг.16, используется нередкоземельный магнит, в частности, магнит из кобальта и самария с покрытием никелем. Магнит из кобальта и самария имеет хорошее отношение магнитной индукции к весу. В этой форме осуществления изобретения магнит весит приблизительно 20 мг. Магнит 304 помещен наверху, около середины трубки 206 датчика, а его магнитные полюсы направлены параллельно предпочтительному направлению смещения трубки.

Катушка 306 расположена вне кожуха 207 датчика и подключена к схемной плате 209. Кожух 207 немагнитный и поэтому "прозрачен" для магнитных полей. Катушка 306 является катушкой открытого типа в отличие от тороидальной конструкции. В данной форме осуществления изобретения катушка 306 является имеющимся на рынке мощным индуктором с индуктивностью по меньшей мере 1 мГн. Центральная ось катушки 306 выставлена перпендикулярно торцу магнита 304. Трубка 206 датчика приводится в резонанс с использованием сигнала от одного из емкостных преобразователей в качестве сигнала обратной связи для возбуждения катушки с помощью петли фазовой автоподстройки. Эта функция может быть реализована в виде электрической схемы или программными средствами.

Трубка 206 датчика установлена на блоке 212 основания, который имеет впускное и выпускное отверстия 214, 216 для пропускания потока, так что поток проходит от входа через расходомерную трубку 206, блок 204 регулирования расхода и через выпускное отверстие 216. Блок 202 регулирования потока содержит корпус 222 измерителя с катушкой 228 клапана и крышкой 230 катушки, расположенной на ней. Шток 232 клапана и плунжер 234 расположены в катушке 228 клапана, а корпус 236 клапана присоединен к корпусу 222 измерителя с уплотнением 238 между ними. Седло 240 клапана, пружина 242 и диафрагма 244 размещены в корпусе 236 клапана. Торцевые заглушки 224, 225 расположены на обоих концах блока 204 регулирования расхода с уплотнениями 226 между корпусом 222 измерителя и торцевой заглушкой 224 и между корпусом 236 клапана и торцевой заглушкой 225. В одной из форм осуществления изобретения уплотнения 226 содержат уплотнения, изготовленные из никеля методом гальванопластики.

В примере осуществления изобретения регулятор 200 массового расхода на основе эффекта Кориолиса собирается, как описано ниже. Корпус 222 измерителя и кожух 207 датчика так же, как плита 310 основания, центральная стойка 312 и трубка 206 датчика, собираются и удерживаются на месте креплением, которое пространственно ориентирует трубку 206 датчика относительно стенок кожуха 207. Остальные части устанавливаются в заданное положение с помощью запрессованных штифтов 330. Эти части затем соединяются пайкой в единый блок. Магнит 304 припаивается к трубке 206 датчика. Блок 301 датчика собирается и устанавливается в кожухе 207 с использованием запрессованных штифтов 302. Запрессованные штифты 302 проходят сквозь заднюю часть кожуха 207 и выступают приблизительно на 0,5 мм. Герметизированный соединитель 320 запрессовывается в заднее окно 322 кожуха 207. Запрессованные штифты 302 блока датчика и герметизированный соединитель 320 привариваются лазером или электронным лучом, чтобы обеспечить герметичное соединение. Крышка 324 располагается над лицевой стороной кожуха 207 в условиях вакуума и приваривается на место электронным лучом, что обеспечивает вакуумно-плотное соединение.

Остальные компоненты клапана и торцевые заглушки 224, 225 собираются затем вместе с корпусом 222 измерителя. Могут использоваться уплотнения 226, изготовленные из никеля методом гальванопластики, или же для калибровочных целей могут использоваться эластомерные уплотнительные кольца, затем заменяемые на никелевые уплотнения. Электронные схемы собираются и монтируются в готовом узле. Уплотнительное кольцо 332 устанавливается на опорную плиту 310, и кожух 205 прижимается поверх уплотнительного кольца 332. Кулачки на опорной плите 310 поворачиваются, чтобы плотно закрыть кожух 205. Уплотнительное кольцо 334 устанавливается на крышке 336 блока электронных схем. Крышка 336 помещается над соединителем 342 интерфейса пользователя. Крышку 336 запрессовывают на место в кожухе 205, надавливая ею на уплотнительное кольцо. Затем собранный регулятор 200 массового расхода проверяется и калибруется.

Этот пример выполнения регулятора 200 массового расхода на основе эффекта Кориолиса имеет модульную конструкцию, которая обеспечивает ряд преимуществ. Как рассмотрено выше, корпус для электронных схем герметизирован с помощью уплотнительных колец на нижнем корпусе (между нижним концом кожуха 205 и опорной плитой 310) и в верхней части около крышки интерфейса пользователя (между верхним концом кожуха 205 и крышкой 336 блока электронных схем). Крышка 336 соединена с платой 340 интерфейса пользователя, находящейся внутри регулятора 200 массового расхода на основе эффекта Кориолиса, которая также подключена к воспринимающим и регулирующим электронным схемам. Крышка 336 и плата 340 интерфейса пользователя вместе формируют интерфейс для подключения электронного оборудования пользователя. Это обеспечивает гибкость конфигурирования интерфейса согласно потребностям пользователя без необходимости разрабатывать различные электронные схемы измерения и регулирования и корпус для каждой конфигурации, необходимой пользователю.

Например, вариант крышки с интерфейсом пользователя может иметь уплотнения и кабель, обеспечивающие соответствие американскому стандарту Национальной ассоциации электротехнической промышленности на корпуса IP-65/NEMA 4Х. Пример такого устройства 400 показан на фиг.18. Для сравнения, форма осуществления изобретения, показанная на фиг.14-16, содержит соединитель 342, подключенный к плате 340 интерфейса пользователя. Как показано на фиг.18, крышка 337 блока электронных схем вытянута, чтобы обеспечить пространство для дополнительных компонентов, необходимых для конкретного применения.

Другая особенность кожуха 205 с уплотнительным кольцом состоит в том, что он обеспечивает третью ступень герметизации текучей среды (трубка 206 датчика обеспечивает первую ступень герметизации, а кожух 207 - вторую ступень герметизации).

Если в регулируемом потоке жидкости имеются пузырьки, кольцевое отверстие вокруг плунжера обычного клапана ограничивает прохождение пузырьков на выход клапана. Пузырьки будут собираться у входа в кольцевое отверстие в той точке, в которой расход будет ограничиваться, и регулирование расхода будет нарушено. Если кольцевое отверстие увеличивается, увеличенное расстояние от плунжера до катушки клапана будет уменьшать напряженность поля в магнитной цепи и, таким образом, уменьшать эффективную силу, которая может быть достигнута для того, чтобы открывать или закрывать клапан, преодолевая создаваемые текучей средой гидравлические силы. Поэтому в показанном кориолисовом регуляторе 200 массового расхода предусматривается круглое отверстие 246, проходящее сквозь плунжер 234. Круглое отверстие 246 соответствует форме и размерам пузырьков и позволяет пузырькам более свободно проходить через клапан. Это минимизирует возможность ограничения потока из-за пузырьков. Отверстие 246 по центру плунжера 234 минимизирует любые влияния на магнитную цепь, так что поддерживается постоянной сила открывания и закрывания клапана, преодолевающая гидравлические силы.

У типичных существующих клапанов плунжер клапана имеет невыпадающее седло, выполненное из некоторого деформируемого материала, которое формирует уплотнение, перекрывающее поток, когда прижимается к кромке диафрагмы. В случае нормально закрытого клапана электромагнитного типа усилие, действующее на седло, может создаваться пружиной, отрегулированной так, чтобы под действием электромагнита седло поднималось над кромкой диафрагмы. В случае нормально открытого клапана электромагнитного типа усилие, действующее на седло, создается действием электромагнита и регулируется так, что пружина поднимает седло над диафрагмой, когда магнитное поле снимается. Материалом седла может быть эластомер, пластмасса или пластичный металл.

Обычно предпочтительнее иметь упругую деформацию, а не пластическую, чтобы уплотнение было воспроизводимым. Альтернативно для седла и кромки могут использоваться твердые материалы, но обрабатываемые с очень жесткими допусками, включая подогнанные с высокой точностью поверхности между седлом и кромкой. Этот подход отличается высокой стоимостью. Расстояние между седлом и кромкой является критичным для работы клапана, так как усилие магнитного поля, действующее на плунжер, нелинейно зависит от смещения. В случае нормально открытого клапана нормальное положение плунжера и, таким образом, седла относительно кромки должно быть оптимизировано, чтобы обеспечить максимальное усилие, когда седло перемещается к кромке, при разрешении максимального расхода в открытом положении. В нормально закрытом клапане сила прижима седла к кромке создается пружиной. Сила пружины должна быть достаточной для закрытия клапана с преодолением гидравлических сил и все же должна быть минимизирована, чтобы позволить силе магнитного поля поднять седло над кромкой на достаточное расстояние для обеспечения максимального расхода текучей среды.

Существующие устройства могут использовать разнообразные средства, чтобы регулировать расстояние между седлом и кромкой, включая размещение прокладок под кромкой или седлом, или наличие регулировочного винта в компоненте, содержащем диафрагму. Однако, как показано на фиг.17А, типичная резьбовая регулировка в диафрагме не обеспечивает герметичности между корпусом 250 диафрагмы и корпусом 252 клапана, оставляя путь 254 утечки между нитями резьбы 256. Такая резьбовая регулировка требует, чтобы резьба 256 была герметизирована от жидкой утечки. Отдельное уплотнение типа уплотнительного кольца или прокладки обеспечивает эту герметичность.

В соответствии с данным изобретением диафрагма 244 и/или кромка выполняются из пластмассы, такой как VESPEL®, Обработкой на станке из нее изготавливается снабженный резьбой компонент с прецизионной диафрагмой. Как показано в примере конструкции на фиг.17В, резьба 256 нарезается на станке с превышением номинального размера так, чтобы имелась посадка с натягом 258 между корпусом 250 диафрагмы и корпусом 252 клапана. Таким образом обеспечивается герметизация, устраняющая потребность в отдельном уплотнении (уплотнительном кольце или прокладке). Кромка диафрагмы здесь является деформируемым элементом, упрощающим конструирование и изготовление седла 240 клапана и плунжера 234 (см. фиг.15 и 16).

Данное изобретение, однако, не обязательно ограничивается конкретной конфигурацией плунжера клапана. В альтернативных формах осуществления изобретения вместо клапана используется насос. Для регулирования расхода текучей среды может использоваться, например, дозирующий насос. В частности, может использоваться пьезоэлектрический насос, который содержит множество отрезков пьезоэлектрических трубок. Пьезоэлектрическими трубками управляют таким образом, чтобы заставить различные отрезки трубки сжиматься или расширяться, регулируя расход текучей среды так, как это необходимо.

Конкретные формы осуществления изобретения, описанные выше, приведены только для пояснения, так как изобретение может быть осуществлено различным образом. Кроме того, конструкции, рассмотренные здесь, не подразумевают никаких ограничений, отличных от ограничений, приведенных в формуле изобретения. Поэтому очевидно, что конкретные формы осуществления изобретения, описанные выше, могут быть изменены или модифицированы в пределах объема и сущности изобретения. Соответственно объем притязаний определяется приведенной ниже формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК МАССОВОГО РАСХОДА НА ОСНОВЕ ЭФФЕКТА КОРИОЛИСА (ВАРИАНТЫ) | 2001 |

|

RU2277227C2 |

| УСТРОЙСТВО (ВАРИАНТЫ) И СПОСОБ ОПРЕДЕЛЕНИЯ МАССОВОГО РАСХОДА НА ОСНОВАНИИ ОБУСЛОВЛЕННОГО СИЛОЙ КОРИОЛИСА СДВИГА ФАЗ | 1999 |

|

RU2263284C2 |

| РАСХОДОМЕР КОРИОЛИСА И СПОСОБ С УЛУЧШЕННОЙ НУЛЕВОЙ СОСТАВЛЯЮЩЕЙ ИЗМЕРИТЕЛЯ | 2012 |

|

RU2598160C1 |

| УСТРОЙСТВО И СПОСОБ ОБНАРУЖЕНИЯ АСИММЕТРИЧНОГО ПОТОКА В ВИБРАЦИОННЫХ РАСХОДОМЕРАХ | 2014 |

|

RU2643226C1 |

| КОМПЕНСАЦИЯ ТЕПЛОВЫХ НАПРЯЖЕНИЙ В ВИБРАЦИОННОМ РАСХОДОМЕРЕ С ИЗОГНУТЫМ ТРУБОПРОВОДОМ | 2010 |

|

RU2581436C2 |

| РАСХОДОМЕР КОРИОЛИСА ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ МАТЕРИАЛА И СПОСОБ ЭКСПЛУАТАЦИИ РАСХОДОМЕРА КОРИОЛИСА | 1999 |

|

RU2229102C2 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА ПОТОКА ТЕКУЧЕЙ СРЕДЫ | 1988 |

|

RU2037782C1 |

| ДАТЧИК МАССОВОГО РАСХОДА КОРИОЛИСА | 2004 |

|

RU2336501C2 |

| РАСХОДОМЕР, ВКЛЮЧАЮЩИЙ В СЕБЯ БАЛАНСНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2487321C1 |

| ИДЕНТИФИКАЦИЯ ТИПА ДЛЯ УПРАВЛЕНИЯ ВОЗБУЖДЕНИЕМ КОРИОЛИСОВА РАСХОДОМЕРА | 2000 |

|

RU2241209C2 |

Датчик содержит расположенную в корпусе расходомерную трубку, устройство привода для возбуждения колебаний трубки, содержащее электромагнитную катушку, помещенную вне корпуса. Рядом с расходомерной трубкой размещен по меньшей мере один емкостный измерительный преобразователь. Изобретение имеет малые габариты, повышенную надежность, позволяет повысить точность измерения. 5 з.п. ф-лы, 18 ил.

| US 5301557 А, 12.04.1994 | |||

| US 4747312 А, 31.05.1988 | |||

| DE 19605923 А1, 21.08.1997 | |||

| ИНЕРЦИОННЫЙ ВКЛЮЧАТЕЛЬ | 2001 |

|

RU2221302C2 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Устройство для измерения массового расхода жидкости | 1990 |

|

SU1778529A1 |

Авторы

Даты

2006-03-20—Публикация

2000-10-30—Подача