Предлагаемое изобретение относится к измерению уровня, а именно к устройствам измерения уровня сыпучих материалов (зерновые, продукты их переработки, цемент, уголь, строительное сырье и т.п.), и может быть использовано в элеваторной, мукомольной, комбикормовой, цементной и других отраслях промышленности.

Известно устройство для измерения уровня жидкости (1), содержащее установленный в резервуаре с жидкостью вибратор, прикрепленный одним концом к дну резервуара, а другим - к натяжному механизму, возбудитель колебаний, датчик колебаний и измерительный блок, кроме этого устройство снабжено трубой из немагнитного материала, размещенной вертикально в резервуаре, полость которой изолирована от полости резервуара кольцевым поплавком, обхватывающем трубу, на котором коаксиально размещены кольцевой постоянный аксиально намагниченный магнит и кольцевая обмотка, подключенная к источнику питания, и слоем ферромагнитной жидкости, зафиксированным постоянным магнитом внутри немагнитной трубы, причем вибратор размещен коаксиально внутри трубы.

Недостатком известного устройства является то, что оно специализировано для измерения уровня жидкости.

Известен акустический уровнемер (2), предназначенный для автоматического дистанционного измерения уровня жидких и сыпучих материалов, включающий соединенные между собой акустический преобразователь, генератор электрических импульсов с определенной частотой повторения, усилитель, схему совпадения, усилительно-преобразующее устройство, элемент обратной связи, представляющий собой блок преобразования напряжения во временной интервал и блок температурной компенсации результатов измерений.

Недостатком известного устройства является недопустимо большая погрешность измерений, сложность изготовления, настройки и, следовательно, большая стоимость.

Объясняется это тем, что в нем использован принцип излучения и приема акустических волн, отраженных от поверхности сыпучего материала в емкости, где происходит измерение уровня. Причем приемлемая точность измерения уровня (согласно условиям монтажа и эксплуатации) достигается тем, что геометрическая ось акустического уровнемера, вдоль которого происходит измерение уровня, должна совпадать с вертикалью и центром емкости с контролируемой средой, при этом отклонение от вертикали не должно превышать 1...5%. На практике это условие невыполнимо, так как при загрузке емкости сыпучим материалом форма поверхности сыпучего материала представляет собой конус с вершиной к месту загрузки.

Причем острие конуса может и не быть в геометрическом центре емкости, так как это зависит от способа и устройств загрузки конкретной емкости. При выгрузке сыпучего материала из емкости форма поверхности сыпучего материала представляет собой конус с вершиной книзу, т.е. к отверстию для выгрузки. При одновременной загрузке и выгрузке форма поверхности сыпучего материала вообще непредсказуема, так как зависит от нескольких факторов (3). Кроме того, уровнемеры, использующие подобный способ измерения, очень чувствительны к изменению плотности среды над поверхностью измеряемой среды (пыль, пары).

Дополнительная погрешность измерения в этом случае появляется и за счет рассеивания отраженного излучения, так как контролируемый материал имеет дробную структуру.

Использование нескольких излучателей также не приводит на практике к принципиальному решению проблемы.

Учитывая все факторы, влияющие в этом случае на процесс измерения, суммарная погрешность может на практике составлять более 50%.

Известен уровнемер сыпучих тел (4), состоящий из преобразователя уровня, измерительного прибора и блока питания, причем преобразователь уровня состоит из реверсивного электродвигателя с редуктором, барабана с тросом, счетного блока, рычагов - отклоняющего и выключающего, и рычага ограничения диапазонов с магнитом и герконом, а также лота, закрепленного на тросе.

Недостатком известного устройства является сложность изготовления, настройки и обслуживания. Кроме того, за счет использования большого количества перемещающихся электромеханических элементов надежность устройства и его безопасное обслуживание в целом недостаточны для использования в условиях постоянно действующих технологических линий с большой концентрацией органической пыли и вибрации.

Известно устройство измерения уровня сыпучих материалов, использующее емкостной метод измерения (5), включающее последовательно соединенные первичный преобразователь (датчик) и измерительный преобразователь.

Недостатком этого известного устройства также является сложность изготовления, настройки и обслуживания, следовательно, дороговизна изделия. Кроме того, его использование предназначено в основном для предельных значений измеряемого уровня, так как при аналоговых измерениях резко сказывается зависимость режимов работы первичного преобразователя (датчика) от физических свойств материала (влажность, электрические параметры и т. п.). Естественно, информации о предельных значениях измеряемого параметра явно недостаточно в условиях постоянно действующих технологических процессов, тем более для реализации функций учета.

Известно устройство для измерения уровня сыпучих материалов (6), содержащее натянутую внутри бункера струну, датчик колебаний, установленный на струне, и измерительный блок.

Это известное техническое решение является наиболее близким по своей технической сущности и достигаемому положительному эффекту и взято автором за прототип.

Недостатком этого известного устройства является также низкая точность измерений за счет того, что свободная от контролируемого материала часть натянутой струны (в качестве которой использован обычно тросик) производит одновременно продольные, поперечные и крутильные колебания. Датчик же колебаний (вибрации), воспринимает в основном продольные колебания. В результате наложения всех видов колебаний датчик преобразовывает сумму их в сигнал, доступный для измерения частоты. Суммированный сигнал при этом настолько сложная комбинация колебаний, что дешифрация его, усиление и преобразование в частоту и, соответственно, длину свободной части струны становится довольно сложной задачей.

Дополнительная погрешность измерений возникает при измерении сыпучих материалов мелкой дробности (зерно, мука и т.п.) за счет того, что струна при вращении может создавать воронку в месте защемления ее контролируемым материалом.

Цель настоящего изобретения - повышение точности измерений при уменьшении сложности изготовления.

Поставленная цель достигается тем, что в устройстве измерения уровня сыпучих материалов, включающем емкость сыпучего материала со струной, закрепленной нижним концом к дну емкости и натянутой в верхней части с помощью внешнего натяжного устройства, датчик колебаний, установленный на струне, и измерительный блок для концентрации продольных колебаний, струна частично или полностью выполнена в виде ленты.

Существенные признаки, отличающие заявляемое изобретение от прототипа, в известных технических решениях не обнаружены. Это позволяет сделать вывод о том, что заявляемое изобретение обладает существенными отличиями.

Суть задачи измерения уровня известным методом заключается в измерении частоты свободных колебаний (вибрации) свободного участка струны, жестко закрепленного в верхней и нижней частях емкости сыпучего материала в зависимости от уровня сыпучего вещества.

Так как натянутая струна производит одновременно продольные, поперечные и крутильные колебания (напоминает вращающееся веретено), то преобразование и обработка полученного сигнала превращается в сложные в техническом отношении операции фильтрации полезных продольных колебаний с последующим преобразованием их в частоту и, пропорционально, в длину свободной части струны.

В результате этого погрешность полученных результатов не ниже 10... 20% от диапазона измерений.

В предлагаемом техническом решении часть струны (или, на практике, тросика) заменена металлической (или из другого прочного материала) лентой, на которой монтируется датчик колебаний. Эта лента гасит поперечные и крутильные колебания, оставляя только полезные для использования продольные колебания. Это воспринимается датчиком продольных колебаний, установленным на этой ленте в верхней части емкости сыпучего вещества. Амплитуда и «чистота» колебаний позволяют не использовать сложных блоков усиления и преобразования, а направлять сигнал непосредственно на блок измерения частоты колебаний и, следовательно, длины свободной части емкости.

Кроме этого, в предлагаемом техническом решении защемленный сыпучим материалом участок ленты не позволяет ей создавать воронку как в случае использования тросика (струны) за счет ограничения степеней свободы при изменении геометрических размеров.

В случае измерения уровня крупнодисперсных материалов (руда, крупные куски угля и т.п.) используется вариант, в котором часть струны заменена лентой в верхней части емкости, которая крепится к натяжному устройству. Длина ленты в этом случае выбирается из условия недостижения ею самого верхнего уровня измеряемого материала. Замена всей струны на ленту в этом случае оказалась мало приемлемым вариантом, так как боковые удары крупных кусков деформируют ленту и создают боковые ударные нагрузки, которые передаются датчику колебаний, внося дополнительные погрешности измерений. Замена части струны лентой в этом случае дополнительной погрешности не вносит, так как при измерении уровня крупнодисперсных материалов воронки не образуется, а струна (на практике тросик) защемляется последним куском материала. Но решает поставленную задачу - повышение точности измерений при уменьшении сложности изготовления. Происходит это за счет того, что оставшаяся часть ленты активно гасит поперечные и крутильные колебания, оставляя для «отфильтрованного» преобразования датчиком в основном только продольные колебания.

Далее приведены расчеты параметров вибрации металлической ленты шириной 9.1 мм (вес 418 кг/км) для длины 21 метр при натяжении ленты сверху в 1000 кг. Варианты даны для первых трех тонов (гармоник).

Параметры вибрации (автоколебаний ленты) определяются по формулам

1. Частота колебаний ленты:

f=1/T, (Гц),

где f - частота колебаний ленты, герцы;

Т - период колебаний, секунды.

2. Период колебаний определяется как:

Т = (2 * L) / (А * n), (сек),

где L - длина свободного конца ленты, метры,

А - постоянная величина для свободного отрезка ленты, м/сек;

n - тон (гармоника колебания).

3. Величина «А» определяется по формуле

А2 = (Р * g * L) / Q, (м/сек),

где Р - нагрузка (натяжение) на ленту, килограммы,

g - ускорение свободного падения - 9,8 м/сек2,

L - длина свободного конца ленты, метры,

Q - вес свободного конца ленты, килограммы.

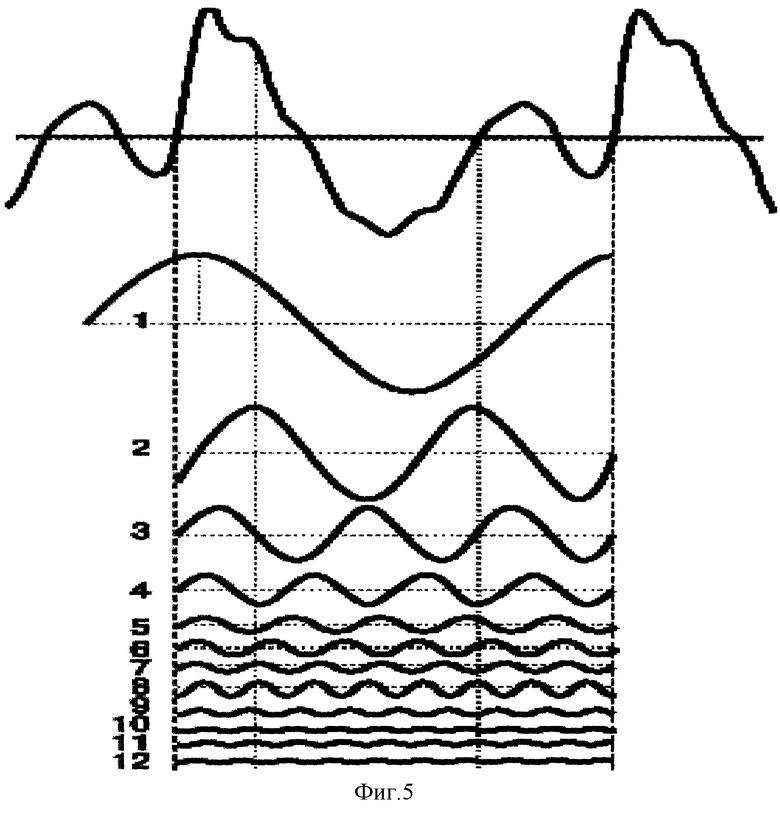

В таблицах 1, 2 и 3 приведены исходные данные и результаты расчетов по предварительной оценке применимости метода для практической реализации. В приведенной таблице даны расшифровки букв-символов параметров и единицы их измерения.

Таким образом, диапазон изменения частоты колебаний для первого тона при предварительной нагрузке 1000 кг составит 306.24 - 3.65 = 302.59 Гц. При измерении частоты с погрешностью 0,1% погрешность измерения уровня составит 2.079 см. Для остальных тонов она не меняется.

Если амплитуда колебаний для первого тона 2 см (на глубине 1/2, т.е. 10.5 м), то на глубине 25 см от верхнего закрепленного конца ленты амплитуда колебаний равна 0.476 мм, что вполне достаточно для регистрации частоты колебаний. Для второго и третьего тонов амплитуда составит соответственно 0.238 и 0.119 мм.

В приведенных ниже таблицах 1, 2 и 3 приводятся более подробные данные по гармоникам колебаний от длины свободного конца ленты при нагрузке в 1000 кг.

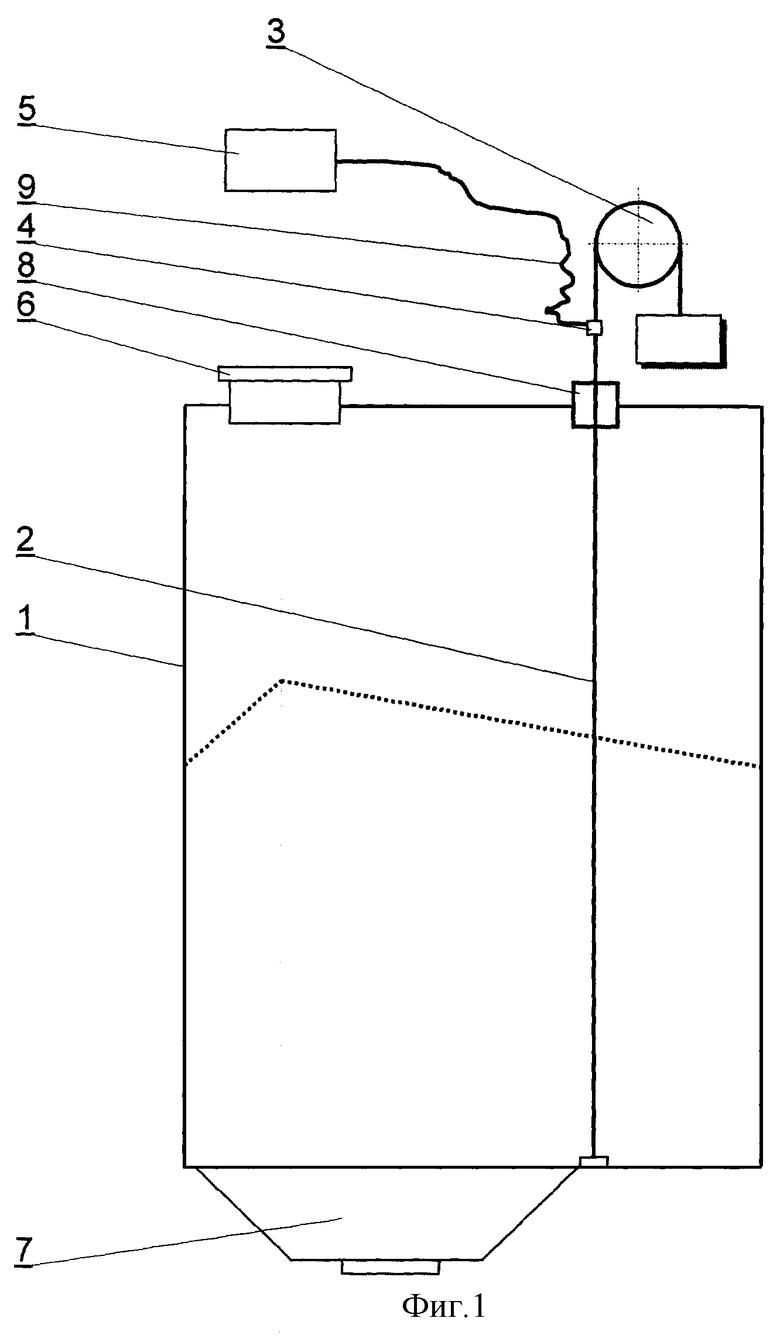

На фиг.1 представлена схема измерения уровня с использованием предложенного устройства. На фиг.2 представлена блок-схема измерительного устройства предложенного устройства. На фиг.3 приведена схема подключения датчика колебаний к струне (ленте). На фиг. 4 приведена схема подключения датчика колебаний к струне (часть струны заменена лентой).

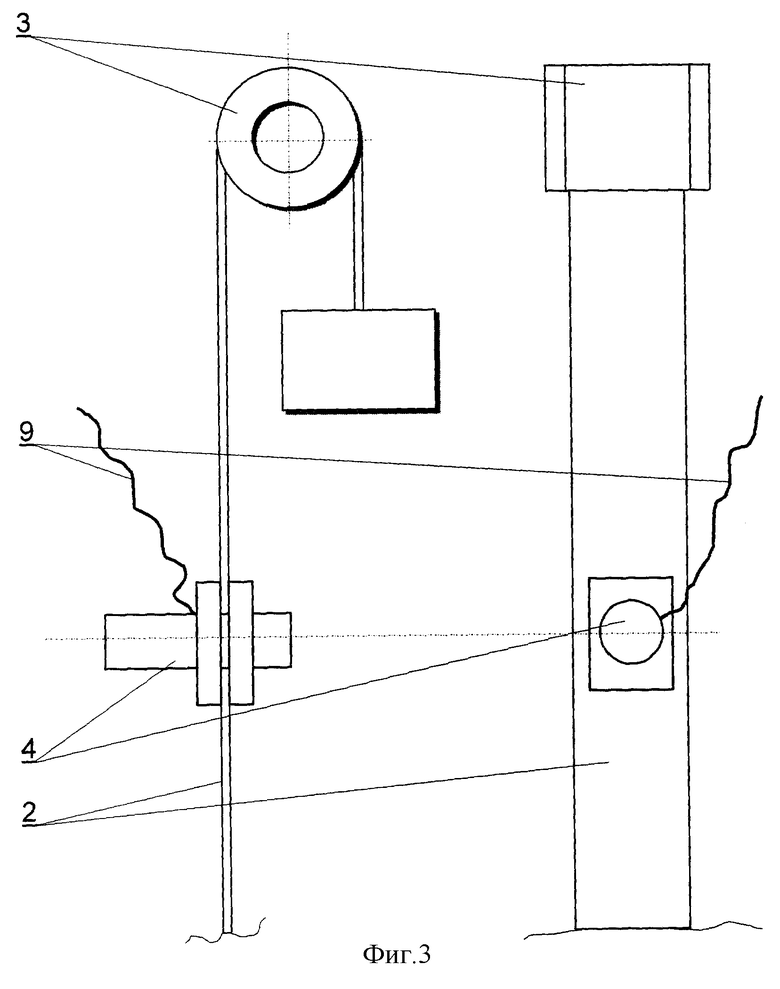

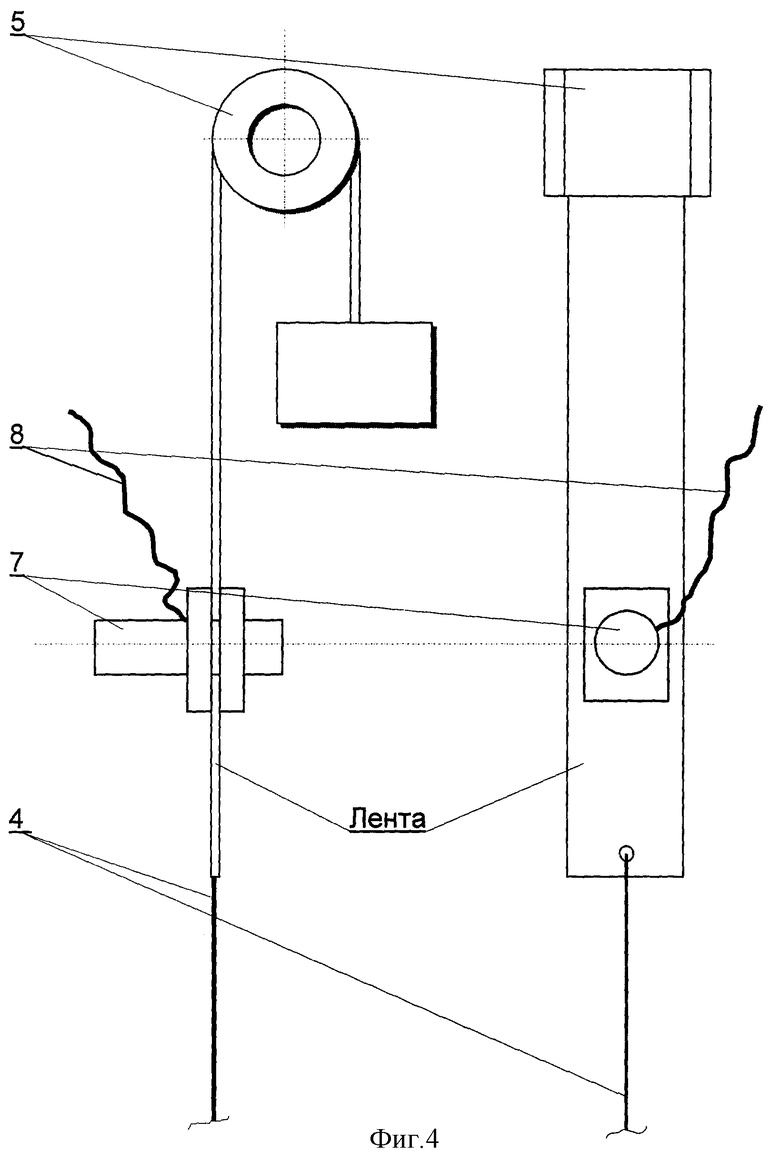

Схема измерения уровня включает емкость 1 сыпучего материала со струной 2, закрепленной нижним концом к дну емкости 1 и натянутой в верхней части с помощью внешнего натяжного устройства 3, датчик колебаний 4, установленный на струне 2, и измерительное устройство 5. Струна 2 выполнена полностью или частично в виде ленты.

Емкость 1 включает в себя устройства загрузки 6 и выгрузки 7 сыпучего материала. Для свободного прохода струны через корпус емкости 1 имеется сквозное отверстие 8 (люк). Датчик колебаний 4 соединен с измерительный устройством 5 с помощью антивибрационного соединительного кабеля 9.

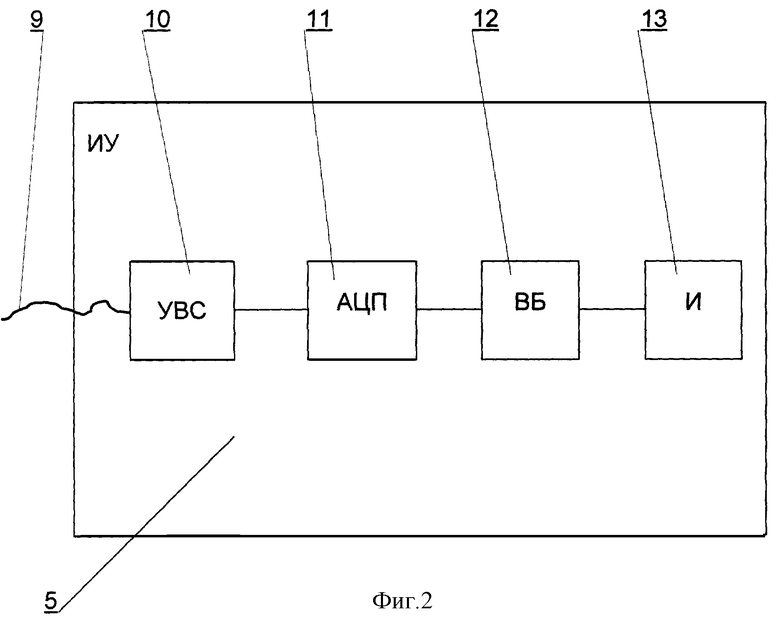

На фиг.2 показана блок-схема измерительного устройства 5, которое включает последовательно соединенные блоки усиления входного сигнала 10 (УВС), аналого-цифрового преобразования 11 (АЦП), вычисления 12 (ВБ) и представления информации (индикатор) 13 (И).

Устройство для варианта измерения мелкодисперсных сыпучих материалов работает следующим образом.

Внутри емкости 1 сыпучего материала предварительно монтируется лента 2. Причем нижний ее конец наглухо закрепляется в нижней части емкости 1. Верхний конец через сквозное верхнее отверстие 8 емкости 1 соединяется с натяжным устройством 3 и нагружается, например, до 1000 кг. На расстоянии 20... 25 см от верхнего края емкости 1, с внешней ее стороны, на ленте 2 монтируется датчик колебаний 4, который с помощью антивибрационного соединительного кабеля 9 соединяется с измерительным устройством 5.

Продольные колебания ленты 2 преобразуются датчиком колебаний 4 в электрические колебания, частота которых пропорциональна частоте автоколебаний свободной части ленты 2. Эти электрические колебания в виде сигнала переменного тока поступают через антивибрационный соединительный кабель 9 на усилитель входного сигнала 10 измерительного устройства 5, где усиливается по амплитуде (по напряжению) в 5...10 раз. Выходной усиленный сигнал поступает в блок аналого-цифрового преобразования 11, который преобразует аналоговый сигнал в цифровой. Цифровое значение входного сигнала в единицах АЦП поступает на вычислительный блок 12, который реализует следующие расчетные функции:

1. Преобразует сложный по форме электрический сигнал в синусоиду, например основной гармоники, (1 тон) с расчетом ее частоты (быстрое преобразование Фурье или БПФ-анализ). Эти значения, согласно таблице 1, будут иметь значение от 3,65 Гц при пустой емкости до 364,57 Гц для полной емкости, а в единицах АЦП, например, от 365 единиц при пустой емкости до 36457 единиц для полной емкости.

2. Пересчет текущего значения частоты в единицах АЦП в уровень свободной части емкости 1 (согласно формулам 1...3). Затем в уровень заполненной ее части по зависимости

Lx = lо - Lp,

где Lx - уровень заполненной части емкости 1;

Lo - весь измеряемый уровень (высота емкости 1 );

Lp - расчетный измеряемый уровень свободной части емкости 1.

Полученное значение выходного сигнала с вычислительного блока 12 поступает на блок индикации 13.

Если емкость 1 сыпучего материала пуста, на ленту 2 не действуют никакие нагрузки, кроме вертикальной через натяжное устройство 3. При этом частота автоколебания ленты 2 будет минимальной. Так как в качестве струны использована лента, то она гасит поперечные и крутильные колебания за счет своей конструкции (ширина ленты), оставляя только полезные для использования продольные колебания. Эти колебания воспринимаются датчиком 4 продольных колебаний (датчиком колебаний), установленным на этой ленте в верхней части емкости сыпучего вещества. Амплитуда и «чистота» колебаний позволяет не использовать сложных блоков фильтрации и преобразований, а направлять сигнал непосредственно на измерительное устройство 5.

При наполнении емкости 1 сыпучего материала через устройство загрузки 6 соответствующая часть ленты 2 будет засыпаться. При этом на свободный конец ленты 2 будет воздействовать та же самая постоянная вертикальная нагрузка с использованием натяжного устройства 3. Так как в качестве струны использована лента, то за счет своей конструкции она жестко защемляется сыпучим материалом на границе сыпучий материал - свободная часть емкости, не позволяя возникать в ленте крутильным колебаниям, которые возникают в струне и, соответственно, более жестко фиксируя ее защемленный конец. Частота автоколебаний ленты 2 будет меняться в зависимости от длины оставшейся свободной части. Это воспринимается датчиком 4 колебаний и, соответственно, измерительным устройством 5.

При опорожнении емкости сыпучего материала через устройство выгрузки 7 уровень сыпучего материала будет уменьшаться. При этом увеличивается свободная часть ленты 2 и, соответственно, частота ее автоколебаний. На ленту 2 в этом случае будут воздействовать сложные нагрузки - стягивающая вниз за счет сил трения сыпучего материала, боковая за счет нецентрирования установки ленты 2 и вертикальная за счет натяжного устройства 3. Если вертикальная нагрузка за счет натяжного устройства 3 выбрана правильно (больше оставшихся двух нагрузок), лента 2 в своей нижней засыпанной части не будет давать изгибов и хорошо сопротивляться стягивающим нагрузкам. В этом случае на верхнюю, свободную часть ленты, будет продолжать действовать постоянная вертикальная нагрузка, создаваемая натяжным устройством 3. В этом случае частота автоколебаний ленты не будет зависеть от возникающих внешних сил (возмущений), а только от длины свободной части ленты. Таким образом реализуется поставленная цель - повышение точности измерений уровня при уменьшении сложности изготовления.

Для измерения уровня крупнодисперсных материалов (руда, крупные куски угля и т.п.) используется схема, показанная на фиг.4. Описание работы этого варианта совпадает с ранее приведенным, но в этом случае только часть струны заменена на ленту - в верхней части емкости, которая крепится к натяжному устройству. В этом случае длина ленты выбирается из условия недостижения ею самого верхнего уровня измеряемого материала. Эта часть лента гасит поперечные и крутильные колебания струны, оставляя только измеряемые датчиком продольные колебания.

При практической реализации предложенного технического решения использованы следующие технические средства. В качестве струны 2 использована стальная нержавеющая лента шириной 9.1 мм и массой 418 кг на 1 км. Длина ленты (между точками закрепления) составила 21 м. В качестве датчика колебаний 4 использован датчик ВДТ-105, предназначенный для преобразования механических колебаний в электрические сигналы, пропорциональные ускорению колеблющегося объекта. Эти датчики выпускаются отечественными приборостроительными предприятиями. В качестве измерительного устройства 5 использован контроллер фирмы «КТЦ-МК». В качестве усилителя 10 входного электрического сигнала от датчика 4 колебаний использован сдвоенный предварительный усилитель типа ВВК-007-09 с входными искробезопасными выходами 1ЕхibllСТ5.

Практическая реализация устройства показала следующие результаты:

- погрешность измерений не превышает 1.0%;

- погрешность измерений уровня практически не зависит от изменения температуры материала или окружающей атмосферы;

- погрешность измерений уровня практически не зависит от физических параметров материала;

- устройство экологически совершенно безопасно;

- устройство некритично к повышенному содержанию пыли в помещениях, где проводятся измерения;

- устройство некритично к повышенной влажности в помещениях, где проводятся измерения;

- устройство некритично к изменениям барометрического давления;

- устройство не требует высокой квалификации обслуживающего персонала.

ИСПОЛЬЗОВАННАЯ ИНФОРМАЦИЯ

1. Авторское свидетельство СССР №1136023 A, G 01 F 23/22, 1983. Издано 23.01.85. Бюлл. №3.

2. ГСП, Уровнемеры акустические типа ЭХО-3., Т-4, раздел 6, УДК 681.128.82., ЦНИИТЭИ приборостроения, 1983.

3. Боуманс Г., Эффективная обработка и хранение зерна (стр. 60), М., ВО "Агропромиздат", 1991.

4. Комплексы технических средств. Средства получения информации о параметрах технологических процессов. Средства измерения расхода и уровня для нефтеперерабатывающей и нефтехимической промышленности, ГСП., Отраслевой каталог, УДК 681.12 (083.72)+681.128. (083.7)., Информприбор, М., 1988.

5. А.С. Боронихин. Основы автоматизации производства железобетонных изделий. М., «Высшая школа», 1975. Стр. 45.

6. Авторское свидетельство СССР №501286, кл. G 01 F 23/16, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения уровня жидкости | 1983 |

|

SU1136023A1 |

| СПОСОБ РЕЗОНАНСНО-СКОРОСТНОЙ СЕЙСМОРАЗВЕДКИ | 2010 |

|

RU2422795C1 |

| УСТРОЙСТВО АВТОНОМНОГО АВТОМАТИЧЕСКОГО ПОЛИВА | 2002 |

|

RU2221416C1 |

| Бункерное устройство | 1989 |

|

SU1756249A1 |

| Способ определения предельного напряжения деформации вязко-пластичных материалов | 1990 |

|

SU1744565A1 |

| СПОСОБ НАСТРОЙКИ СТРУННОГО АКСЕЛЕРОМЕТРА | 2013 |

|

RU2526200C1 |

| Емкостной датчик для измерения влажности сыпучих материалов на ленте транспортера | 1980 |

|

SU957084A1 |

| Устройство измерения уровня жидкости | 1987 |

|

SU1672226A1 |

| СИСТЕМА, ОБЕСПЕЧИВАЮЩАЯ ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ПОВЕРКУ УСТРОЙСТВА ИЗМЕРЕНИЯ ВЕСА, СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЯ И ПОВЕРКИ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ВЕСА | 2020 |

|

RU2763123C1 |

| Устройство для измерения давлений | 1990 |

|

SU1744542A1 |

Изобретение относится к устройствам для измерения уровня сыпучих материалов - зерновые, продукты их переработки, строительное сырье и т.п., и может быть использовано в элеваторной, мукомольной цементной, угольной и других отраслях промышленности. Сущность: устройство включает емкость сыпучего материала со струной, закрепленной нижним концом к дну емкости и натянутой в верхней части с помощью внешнего натяжного устройства. Датчик колебаний, установленный на струне, и измерительный блок. При этом для концентрации продольных колебаний струна частично или полностью выполнена в виде ленты. Технический результат: повышение точности измерения при уменьшении сложности изготовления. 5 ил.

Устройство измерения уровня сыпучих материалов, включающее емкость сыпучего материала со струной, закрепленной нижним концом к дну емкости и натянутой в верхней части с помощью внешнего натяжного устройства, датчик колебаний, установленный на струне, и измерительный блок, отличающееся тем, что для концентрации продольных колебаний струна частично или полностью выполнена в виде ленты.

| Устройство для измерения уровня сыпучих материалов в бункере | 1973 |

|

SU501286A1 |

| Уровнемер | 1986 |

|

SU1377596A1 |

| Устройство для автоматического дозирования жидких реагентов | 1957 |

|

SU118628A1 |

| Устройство для измерения уровня сыпучего материала в бункере | 1975 |

|

SU556333A1 |

| DE 2933618 A1, 26.03.1981 | |||

| US 4785663 A, 22.11.1988. | |||

Авторы

Даты

2006-03-27—Публикация

2004-01-13—Подача