Изобретение относится к области промышленных взрывчатых веществ (ПВВ), применяемых в горных видах взрывных работ на открытой поверхности и в подземных выработках, и способов их получения.

В рассматриваемой области ПВВ существует довольно большое число эмульсионных взрывчатых составов, применяемых при взрывных работах на карьерах в обводненных условиях. В качестве одного из аналогов с высокими эксплуатационными характеристиками известен эмульсионный состав по патенту РФ № 2123488, содержащий следующие компоненты: окислительная основа из водного раствора аммиачной селитры с добавками нитратов натрия, или кальция, или аммония хлорнокислого, или нитрата метиламина, или динитрата этилендиамина, или натрия хлорнокислого, а углеводородная фаза состоит из смеси индустриального масла с добавками петролатума, или парафина, или битума в смеси с эмульгатором - продуктом конденсации полиолефина с малеиновым ангидридом и алканоламином или полиолом, или смеси этих продуктов с эфирами жирных кислот фракции С17-25 или эфирами жирных кислот талового масла с глицерином, или полиглицерином, или пентаэритритом, а в качестве сенсибилизатора применяются раствор нитрита натрия, или его смесь с раствором формальдегида в соотношении 3:1, или микросферы из стекла, полимера, отходов ТЭЦ или перлита.

По своим свойствам состав отвечает большинству требований при ведении горных взрывных работ, однако при заряжании нарушенных (трещиноватых) массивов или скважин первых рядов при температуре применения более 60°С состав частично уходит из скважин по трещинам. Это, с одной стороны, приводит к повышению удельного расхода ПВВ, а с другой - может стать причиной снижения эффекта взрыва или его полного отказа в скважине.

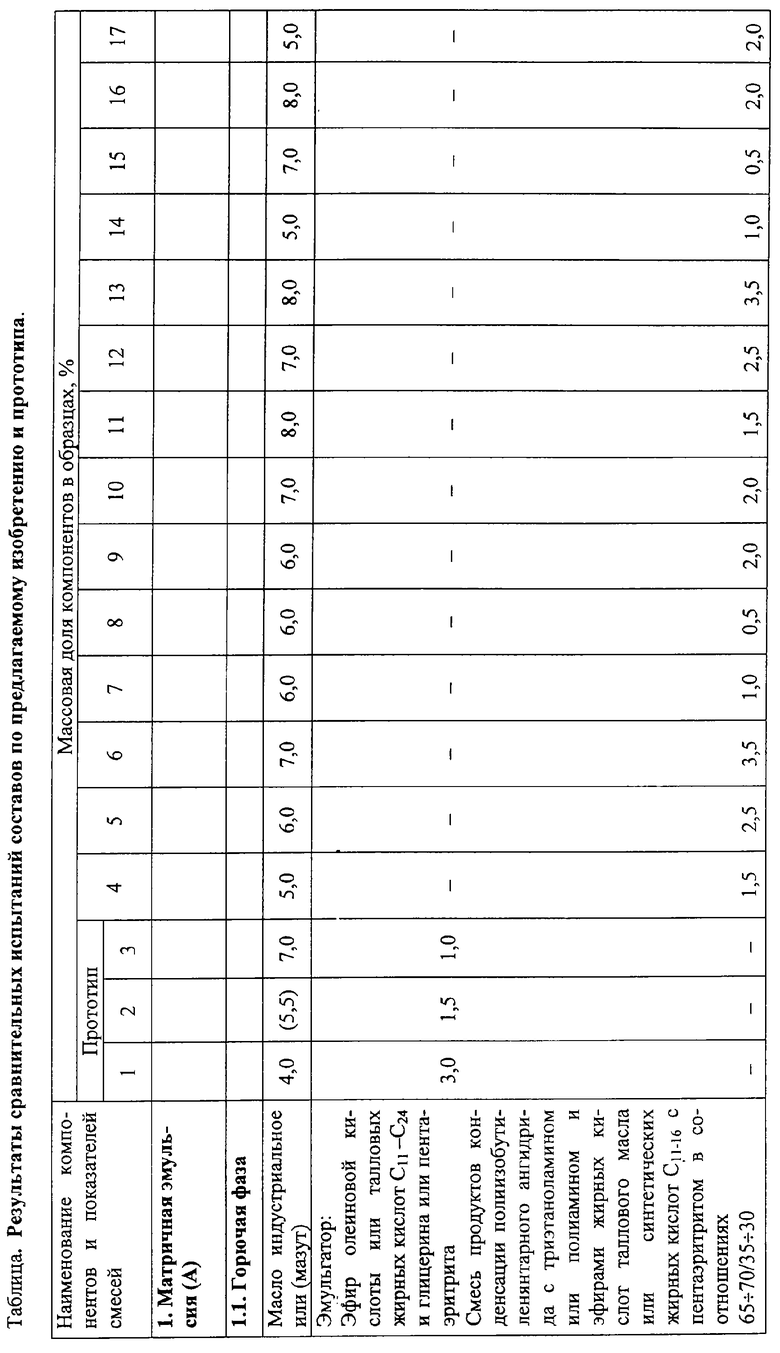

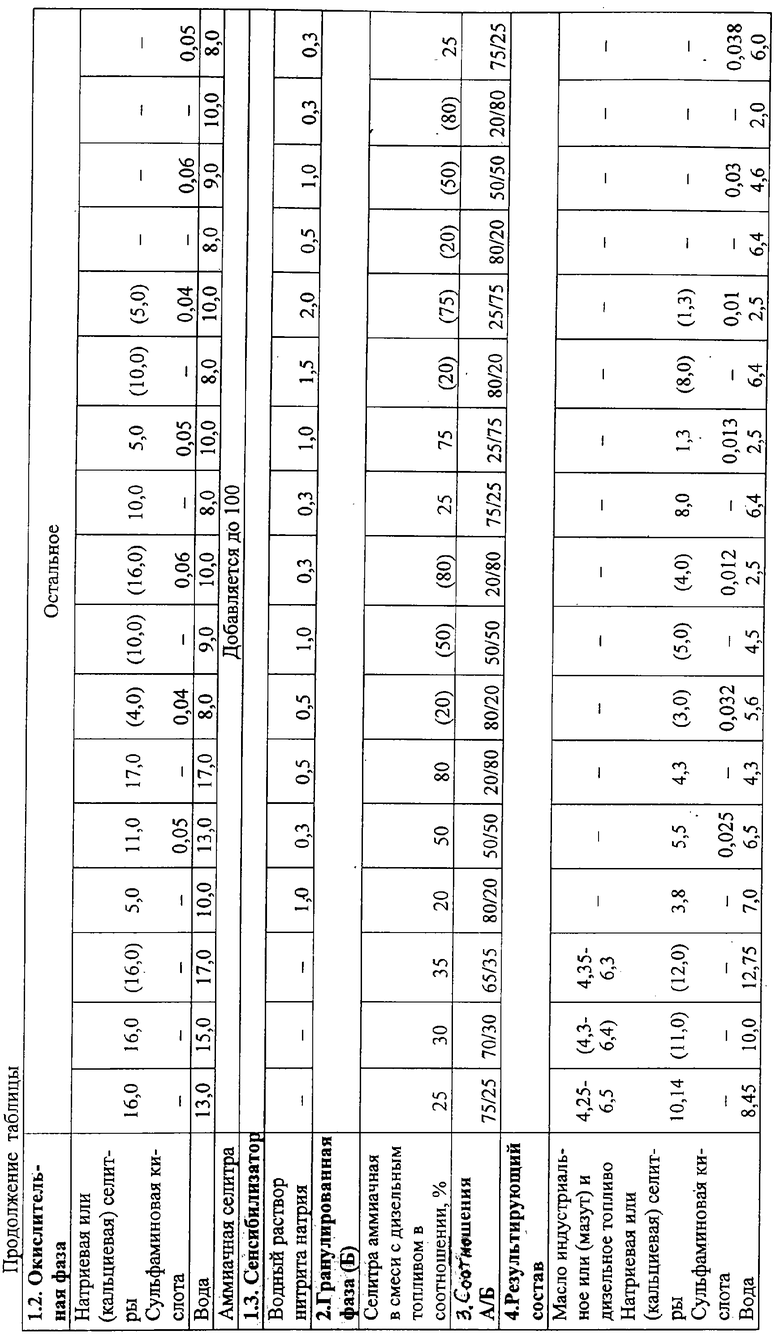

Вместе с тем, известен состав, взятый нами за прототип, который наиболее близок к заявляемому по виду применяемых компонентов, области применения и технологии производства. Его выпускают под торговой маркой "гранэмит" И-30 по ТУ 84-08628424-771-2002 (утверждены 06.08.2002 г.) на стационарных прикарьерных пунктах смешиванием матричной эмульсии (ТУ 84-07511904-648-94) и гранулита под названием "игданит" (ТУ 7276-01-04683349-96), содержащего смесь гранулированной аммиачной селитры с дизельным топливом в соотношении 94÷95/6÷5. В состав матричной эмульсии входят следующие компоненты (мас.%): селитра аммиачная 62 и натриевая или кальциевая 16; вода 13÷17, масло индустриальное 4÷7; эмульгатор 1÷3. Номинальное соотношение матричной эмульсии и гранулита "игданит" в гранэмите (70:30)±5%. Указанным соотношениям отвечает результирующий состав (мас.%): селитра аммиачная 70,25÷73,55 (из них 23,75 и 33,25 в виде гранул с гранулитом "игданит"); натриевая или кальциевая селитра 10,14÷12,0; вода 8,45÷12,75; индустриальное масло или мазут (с матричной эмульсией) 2,6÷5,25; топливо дизельное (с гранулитом "игданит") 1,25÷1,75; эмульгатор 0,65÷2,25.

Указанный состав и способ его получения перемешиванием в смесительно-зарядной машине матричной эмульсии и гранулита "игданит" обеспечивают эффективное взрывание как обычных, так и трещиноватых пород. Тем не менее, по мере накопления опыта применения были выявлены эксплуатационные недостатки состава, связанные с особенностями свойств эмульгатора из эфиров олеиновой или талловых жирных кислот и глицерина или пентаэритрита и изменением условий приготовления в летний и зимний периоды.

Во-первых, после смешения состав имеет "живучесть" всего около 10 суток (от момента заряжания до взрыва). Далее наблюдается выделение по массе эмульсии кристаллов окислителей, что приводит к снижению детонационной способности и увеличению критического диаметра детонации выше 100 мм.

Во-вторых, при смешивании матричной эмульсии (температура ˜80°С) с гранулитом "игданит" в зимний период времени, когда его температура может достигать минус 30°С, температура результирующей смеси оказывается либо вблизи нижнего допустимого уровня (плюс 60°С), либо ниже его, что приводит к резкому снижению скорости газификации состава после заряжания в скважину. Это не только отрицательно влияет на эффект взрыва, но и может привести к затуханию детонации.

Третий недостаток обусловлен тем, что применяемый в составе-прототипе эмульгатор недостаточно эффективен при получении матричной эмульсии с производительностью свыше 10 тонн в час. Это необходимо для уменьшения времени простоя зарядных машин под загрузкой матричной эмульсией. Так, при увеличении производительности аппарата эмульгирования от 8 т/час до 10 и 12 т/час показатель качества матричной эмульсии изменился от 120÷140 pF до 190÷230 и выше 260 pF, соответственно (чем ниже цифровое значение электрической емкости датчика, тем выше качество полученной эмульсии). Под термином "качество" понимается размер капель раствора окислителей и стабильность эмульсии во времени.

Технической задачей настоящего изобретения является разработка эмульсионного взрывчатого состава на основе матричной эмульсии и гранулированной фазы с улучшенными эксплуатационными характеристиками по стабильности, способности к газификации при пониженных температурах и создание высокопроизводительного способа его производства.

Вариант 1. Эмульсионный взрывчатый состав, включающий матричную эмульсию из дисперсии водного раствора солей-окислителей - смеси аммиачной и натриевой или кальциевой селитр в среде из раствора индустриального масла и эмульгирующего состава и смесь гранулированной пористой или непористой аммиачной селитры с дизельным топливом и водный раствор нитрита натрия в качестве сенсибилизатора, в качестве эмульгирующего состава содержит смесь продуктов конденсации полиизобутиленянтарного ангидрида с триэтаноламином или полиамином и эфиров жирных кислот талового масла или синтетических жирных кислот С11-16 с пентаэритритом в соотношениях 65÷70:35÷30 мас.%, обеспечивающих проявление синергетического эффекта при следующем соотношении ингредиентов, мас.%:

При этом соотношение гранулированной аммиачной селитры и дизельного топлива составляет 94-96/4-6 мас.%. Для повышения скорости газификации состава после заряжания в скважины при температуре менее 60°С преимущественно в зимний период времени в раствор окислителей дополнительно вводится добавка в виде сульфаминовой кислоты в количестве 0,01-0,04%, позволяющая регулировать pH раствора и снижать его до 2.

Вариант 2. Эмульсионный взрывчатый состав, включающий матричную эмульсию из дисперсии водного раствора соли-окислителя - аммиачной селитры в среде из раствора индустриального масла и эмульгирующего состава, гранулированную аммиачную селитру в качестве гранулированной фазы и водный раствор нитрита натрия в качестве сенсибилизатора, содержит дизельное топливо, а в качестве эмульгирующего состава содержит смесь продуктов конденсации полиизобутиленянтарного ангидрида с триэтаноламином или полиамином и эфиров жирных кислот талового масла или синтетических жирных кислот C11-16 с пентаэритритом в соотношениях 65÷70/35÷30 мас.%, обеспечивающих проявление синергетического эффекта, а в качестве гранулированной аммиачной селитры содержит гранулированную пористую или непористую аммиачную селитру при следующем соотношении ингредиентов, мас.%:

При этом соотношение гранулированной аммиачной селитры и дизельного топлива составляет 94÷96/4÷6 мас.%.

Способ получения эмульсионного взрывчатого состава включает приготовление матричной эмульсии из водного раствора солей-окислителей, индустриального масла и эмульгирующего состава, смешивание матричной эмульсии с сенсибилизатором, смешивание гранулированной аммиачной селитры и дизельного топлива, смешивание полученной смеси гранулированной аммиачной селитры и дизельного топлива со смесью матричной эмульсии и сенсибилизатора. Все операции выполняются одним агрегатом - смесительно-зарядной машиной на базе автомобильного шасси. Для повышения эффективности процесса газонасыщения матричной эмульсии в раствор окислителей дополнительно вводится сульфаминовая кислота, позволяющая регулировать его рН, снижая до минимального допустимого уровня 2.

Предложенные технические новшества позволили обеспечить следующие преимущества состава по изобретению:

1. Скорость детонации увеличилась с 3,6÷4,9 км/с (прототип) до 3,9÷5,3 км/с; критический диаметр снизился с 35÷45 мм (прототип) до 26÷48 мм. Значение 48 мм соответствует соотношению гранул и непористой аммиачной селитры 20/80%, в то время как для прототипа оно ограничено пределом 25/75%.

2. "Живучесть" состава или гарантированное время хранения без объемной кристаллизации увеличилась от 10 до 60 суток.

3. Производительность узла изготовления матричной эмульсии достигла 20 т/час при меньшей доле эмульгирующего состава (˜1,5%), а качество эмульсии по показателю электрической емкости повысилось (55÷120 pF).

4. Введение сульфаминовой кислоты сказалось положительно на газификации состава при температуре смеси ниже 60°С. Так, для состава-прототипа (без сульфаминовой кислоты) при температуре 45°С за 1 час плотность понизилась от 1,38 до 1,36 г/см3, за 3 часа - от 1,38 до 1,3 г/см3, за сутки - до 1,22 г/см3.

Состав по изобретению с массовой долей сульфаминовой кислоты 0,013% при тех же условиях изменял плотность следующим образом:

1 час - от 1,38 до 1,28; 3 часа - от 1,38 до 1,16; за сутки - до 1,14 г/см3.

Пример способа изготовления состава в смесительно-зарядной машине.

При интенсивном перемешивании и нагревании до 80÷90°С в аппарате непрерывного действия приготавливают матричную эмульсию из водного раствора окислителя с добавкой сульфаминовой кислоты и углеводородной фазы в виде индустриального масла и эмульгирующего состава и загружают ее в бункер зарядной машины. В другие бункеры машины загружают гранулированную селитру, дизельное топливо и сенсибилизирующую добавку в виде водного раствора нитрита натрия. Получение смеси в машине производится следующим образом: производится настройка дозаторов на соответствующие расходы компонентов смеси-эмульсии в пределах 80÷20%, смеси гранул и дизельного топлива в соотношении: 94÷96/4÷6% и дозировка ее в эмульсию с расходом 20÷80%. После этого эмульсия насосом-дозатором подается в трубопровод, в который также дозируется нитрит натрия (0,3÷2,5%), и в нем производится их предварительное смешение. Полученная смесь матричной эмульсии и раствора нитрита натрия далее поступает в загрузочную часть шнекового смесителя, одновременно выполняющего транспортную роль. В смеситель также подается смесь гранул с дизельным топливом, и все перемешивается при одновременном транспортировании на выгрузку в скважину. Заряжание скважин производится с помощью насоса до соотношения матричной эмульсии и смеси гранул с топливом 60/40%, а при более высоком содержании гранул заряжание производится с помощью шнека.

Пример получения состава в лабораторных условиях.

Матричную эмульсию изготавливают известным способом, описанным, например, в патенте № 2123488 (пример 1): приготовленный при температуре 80-90°С водный раствор окислителей из смеси аммиачной и натриевой селитр (соотношение, % 14/10/69) в течение 1 минуты приливают при интенсивном перемешивании к смеси из индустриального масла и эмульгирующего состава (соотношение, % - 7/2) и далее продолжают эмульгирование в пределах 3 минут. Сульфаминовую кислоту вводят в раствор окислителей при его приготовлении. В полученную матричную эмульсию добавляют 0,5% водного раствора нитрита натрия концентрацией 5÷15% и перемешивают в течение 10÷15 минут, затем в нее загружают предварительно приготовленную смесь из 94,5% пористой или непористой гранулированной аммиачной селитры и 5,5% дизельного топлива. Смесь перемешивают в течение 5-10 минут, и полученное эмульсионное взрывчатое вещество (ЭВВ) используют для исследования. Результаты исследований приведены в таблице. Основные характеристики матричной эмульсии определяли по различным методикам.

Качество матричной эмульсии оценивали по величине электрической емкости в пикофарадах погруженного в эмульсию датчика (экспресс-метод оценки качества эмульсий).

Готовую смесь оценивали по показателю водоустойчивости или количеству солей-окислителей, перешедших в раствор при выдержке образца под водой в течение 24 часов.

Полноту детонации определяли по ГОСТ 14839.19-69, метод Б, в стальной оболочке диаметром 45×2,5 мм.

Скорость детонации и критический диаметр определяли по методикам ФГУП "ГосНИИ "Кристалл" (взрывание цилиндрических зарядов с применением ионизационных датчиков).

Производственная проверка составов проводилась на карьере ОАО "Михайловский ГОК".

Результаты сравнительных испытаний составов по предлагаемому изобретению и прототипу, обобщенные в таблице, показывают, что в составах по предлагаемому изобретению реализованы поставленные технические задачи изобретения. Образцы составов (4, 6, 8, 10, 12, 14 и 16) приготавливали без добавки сульфаминовой кислоты, а образцы (5, 7, 9, 11, 13, 15 и 17) - с добавкой ее в пределах 0,01-0,04%. Образцы сравнивали между собой по времени газонасыщения до получения оптимальной плотности ЭВВ около 1,25 г/см3. Установлено, что введение сульфаминовой кислоты сокращает время газонасыщения ЭВВ более чем в 2 раза и увеличивает полноту реакции выделения газа.

Применение в заявляемом составе эмульгирующего состава из смеси продуктов конденсации полиизобутилденянтарного ангидрида с триэтанолэмином или полиамином в синергетическом соотношении с эфирами жирных кислот таллового масла или синтетических жирных кислот C11-C16 с пентаэритринтом позволило увеличить производительность блока эмульгирования до 20 т/час на прикарьерном пункте производства ЭВВ на Михайловском ГОКе.

Примеры 14, 15 и 16, 17 показывают возможность приготовления эмульсионной матрицы с применением только аммиачной селитры, что позволяет снизить стоимость состава и повысить экономическую эффективность его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277523C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕНСИБИЛИЗИРОВАННОГО ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО СОСТАВА | 2004 |

|

RU2278100C1 |

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ ДЛЯ ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ ШПУРОВЫМИ ЗАРЯДАМИ | 2012 |

|

RU2496760C1 |

| СМЕСЬ УГЛЕВОДОРОДОВ ДЛЯ ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ СОСТАВОВ И ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ НА ЕЁ ОСНОВЕ (ВАРИАНТЫ) | 2014 |

|

RU2605111C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2805088C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО СОСТАВА | 2009 |

|

RU2447047C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2710426C1 |

| СОСТАВ ГРАНУЛИРОВАННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2421436C2 |

| Состав эмульсионного взрывчатого вещества и способ изготовления этого состава | 2016 |

|

RU2633889C1 |

Изобретение относится к области промышленных взрывчатых веществ. Предложен эмульсионный взрывчатый состав (вариант 1), включающий матричную эмульсию из дисперсии водного раствора солей-окислителей - смеси аммиачной и натриевой или кальциевой селитр в среде из раствора индустриального масла и эмульгирующего состава, смесь гранулированной пористой или непористой аммиачной селитры с дизельным топливом и водный раствор нитрита натрия в качестве сенсибилизатора. В качестве эмульгирующего состава состав содержит смесь продуктов конденсации полиизобутиленянтарного ангидрида с триэтаноламином или полиамином и эфиров жирных кислот талового масла или синтетических жирных кислот С11-16 с пентаэритритом в соотношениях, обеспечивающих проявление синергетического эффекта. Согласно второму варианту, в эмульсионном взрывчатом составе матричная эмульсия в качестве солей-окислителей содержит только аммиачную селитру. Предложен способ получения эмульсионного взрывчатого состава. Изобретение направлено на создание эмульсионного взрывчатого состава со стабильными эксплуатационными характеристиками и способностью к газификации при пониженных температурах. 3 н. и 1 з.п. ф-лы, 1 табл.

при этом соотношение гранулированной аммиачной селитры и дизельного топлива составляет 94÷96:4÷6 мас.%.

при этом соотношение гранулированной аммиачной селитры и дизельного топлива составляет 94÷96:4÷6 мас.%.

| Вещества взрывчатые промышленные | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 1994 |

|

RU2123488C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 1987 |

|

SU1783759A1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 1986 |

|

SU1785230A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1996 |

|

RU2120928C1 |

| US 5076867 А, 31.12.1991 | |||

| GB 2004265 А, 28.03.1979 | |||

| US 4931110 А, 05.06.1990 | |||

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ | 1992 |

|

RU2048881C1 |

Авторы

Даты

2006-04-10—Публикация

2004-02-04—Подача