Изобретение относится к способам обработки воды и может быть использовано для предотвращения солевых отложений (накипи) на рабочих поверхностях нагрева различных теплообменных аппаратов: паровых и водяных котлах низкого и среднего давления, водонагревателях, различных теплообменниках, кормозапарниках и т.д.

Известно значительное число способов предварительной обработки воды для предотвращения накипеобразования с использованием магнитных и электромагнитных полей - см. В.И.Классен. Омагничивание водных систем. М.: Химия, 1982 г., стр. 182, раздел «Уменьшение образования накипи», см. В.И. Классен в сборнике «Вопросы теории и практики магнитной обработки воды и водных систем». М., 1971 г., стр. 5-17.

Однако известные способы имеют серьезные недостатки, связанные с тем, что для выбора оптимальных режимов обработки воды требуется проведение поисковых экспериментов по определению оптимальной напряженности магнитного поля и скорости движения воды, т.к. без этих параметров не представляется возможным рассчитать магнитную или электромагнитную установку.

В качестве прототипа выбран патент №2205800 кл. (С 02 F 9/12, 5/00, С 02 F 9/12, 1:78, 1:48, 101/10) «Способ обработки воды», включающий в себя воздействие электрогидравлическим эффектом, отличающийся тем, что вода одновременно обрабатывается озоновоздушной смесью с концентрацией озона 55-60 мг/м3.

Известное изобретение (разработка авторов настоящей заявки) является одним из последних в рассматриваемой области (опубликовано 10.06.2003, бюл. №16), однако, как показал опыт его практического внедрения, имеет серьезный недостаток. Одновременное воздействие на соли, растворенные в воде, такие как СаСО3, CaSO4, MgCO3, MgSO4,  ,

,  , Са++, Mg++, Са(НСО3), Fe2О3 и т.д., таких электрофизических факторов, как электрогидравлический эффект и озон, приводит к серьезным трудностям определения оптимальных режимов обработки, т.к. процесс зависит от многих факторов, а именно определяемых электрогидравлическим эффектом (величиной энергии разрядного конденсатора, частотой следования импульсов и т.д.), а также параметрами установки для производства озоновоздушной смеси (концентрация озона, потребляемая мощность, производительность).

, Са++, Mg++, Са(НСО3), Fe2О3 и т.д., таких электрофизических факторов, как электрогидравлический эффект и озон, приводит к серьезным трудностям определения оптимальных режимов обработки, т.к. процесс зависит от многих факторов, а именно определяемых электрогидравлическим эффектом (величиной энергии разрядного конденсатора, частотой следования импульсов и т.д.), а также параметрами установки для производства озоновоздушной смеси (концентрация озона, потребляемая мощность, производительность).

Техническим решением задачи является повышение эффективности обработки воды за счет комплексного воздействия на воду электрогидравлическими ударами (эффектом) в отдельном накопительном баке, а затем обрабатывается в отдельном баке озоном, концентрация которого должна составлять 2,5 мг/кг, что, по крайней мере, на два порядка выше, чем в более ранних разработках (см. прототип). Концентрация установлена нами экспериментально для общей жесткости обрабатываемой водя 18-22 мг.экв/кг.

Установленные нами режимы обработки и прежде всего концентрация озона подтверждается исследованиями, проведенными в ВНИТИП, а также представленными в книге И.П.Кривопишин. Озон в промышленном птицеводстве. М.: Росагропромиздат, 1988. С.93.

Задача достигается тем, что способ предотвращения солевых отложений на рабочих поверхностях нагрева теплообменных аппаратов, включающий воздействие на воду электрогидравлическим эффектом и обработку воды озоном перед подачей ее в теплообменный аппарат, отличающийся тем, что после воздействия на воду электрогидравлическим эффектом ее обрабатывают озоном с концентрацией 2,5 мг/кг.

Новизна заявленного предложения обусловлена тем, что достижение поставленной задачи, а именно более эффективного предупреждения солевых отложений, достигается за счет комплексного воздействия на сам процесс образования солевых отложений двух факторов:

1. Обработка солей, растворенных в воде, а именно кальциевых и магниевых СаСО3, CaSO4, MgCO3, MgSO4 и т.д. электрогидравлическим эффектом.

2. Воздействие на соли и ионы солей  ,

,  , Са++, Mg++ и т.д. озоном.

, Са++, Mg++ и т.д. озоном.

По данным патентной и другой научно-технической литературе не обнаружена аналогичная совокупность признаков, что позволяет судить об изобретательском уровне предложения.

На чертеже представлена схема реализации предложенного способа обработки воды.

Подлежащая обработке вода по трубопроводу 1 поступает в накопительный бак 2, внутри которого размещены электроды (из вольфрама) 3, подключенные к установке электрогидравлического эффекта 4. Накопительный бак 2 в нижней своей части соединен трубопроводом 5, снабженным краном перекрытия с другим баком 7, в который по шлангу 8 от озонаторной установки 9 подается озон. В нижней части шланга 8 установлена пористая керамическая диафрагма 10 для мелкодисперсного распыления озона. Обработанная вода подается в теплообменную аппаратуру по трубопроводу 11.

Способ реализуется (осуществляется) следующим образом. При подаче воды по трубопроводу 1 происходит заполнение накопительного бака 2, после чего включается установка электрогидравлического эффекта 4. В водное пространство от установки 4 введены два электрода 3, вследствие чего и происходит эффект высоковольтного электрического разряда в воде. После обработки установка ЭГЭ выключается, открывается кран 6 трубопровода 5 и вода перекачивается в бак 7, одновременно включается установка 9 для производства озона, который по шлангу 8 подается в водное пространство через мелкодисперсный распылитель 10. После обработки воды озоном с концентрацией 2,5 мг/кг открывается кран 6 бака 7 и вода поступает в теплообменную аппаратуру.

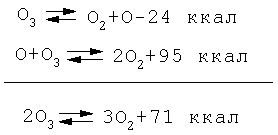

Проведенными лабораторными исследованиями установлено, что при обработке воды озоном, предварительно обработанной ЭГЭ (электрогидравлическим эффектом), значительно уменьшается общая жесткость воды. Снижение жесткости достигается за счет тепла, выделяющегося при превращении озона в кислород, т.к. реакция превращения экзотермическая, тепловой эффект равен 35,5 ккал/моль.

Уменьшение общей жесткости наблюдается и при обработке озоном воды, которая не прошла предварительную обработку ЭГЭ, однако это снижение выражено не столь значительно, и при этом расход озона увеличивается примерно в 2,6-3 раза.

Помимо теплового воздействия озон является сильнейшим окислителем, взаимодействует с неорганическими и органическими веществами, что приводит к выпадению в осадок солей кальция, магния, железа и марганца - см. книгу И.П.Кривопишин. Озон в промышленном птицеводстве. М.: Россельхозиздат, 1979 г., стр.93.

Предложенный способ обработки воды имеет существенные преимущества перед известными и позволяет использовать его в самых различных технологических процессах промышленного и сельскохозяйственного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ВОДЫ | 2001 |

|

RU2205800C2 |

| СПОСОБ ОБРАБОТКИ ВОДЫ | 2005 |

|

RU2301199C1 |

| СПОСОБ ПОДГОТОВКИ ВОДЫ | 2004 |

|

RU2281917C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ НАКИПИ | 2004 |

|

RU2269734C1 |

| СПОСОБ ПОДГОТОВКИ ВОДЫ | 2002 |

|

RU2223921C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ СОЛЕВЫХ ОТЛОЖЕНИЙ В ТЕПЛООБМЕННОЙ АППАРАТУРЕ | 2007 |

|

RU2342617C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ СОЛЕВЫХ ОТЛОЖЕНИЙ В ТЕПЛООБМЕННОЙ АППАРАТУРЕ | 1997 |

|

RU2125220C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ СОЛЕВЫХ ОТЛОЖЕНИЙ В ТЕПЛООБМЕННОЙ АППАРАТУРЕ | 2005 |

|

RU2292004C1 |

| УСТАНОВКА ДЛЯ ПРЕДУПРЕЖДЕНИЯ СОЛЕВЫХ ОТЛОЖЕНИЙ В ПАРОВЫХ КОТЛАХ | 1997 |

|

RU2124686C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ СОЛЕВЫХ ОТЛОЖЕНИЙ | 2002 |

|

RU2214575C1 |

Изобретение относится к способам обработки воды и может быть использовано для предотвращения солевых отложений на рабочих поверхностях нагрева различных теплообменных аппаратов: паровых и водяных котлах низкого и среднего давления, водонагревателях, различных теплообменниках, кормозапарниках и т.д. Способ включает воздействие на воду электрогидравлическим эффектом и обработку воды озоном перед подачей ее в теплообменный аппарат, при этом после воздействия на воду электрогидравлическим эффектом ее обрабатывают озоном с концентрацией 2,5 мг/кг. Технический результат: повышение эффективности обработки воды. 1 ил.

Способ предотвращения солевых отложений на рабочих поверхностях нагрева теплообменных аппаратов, включающий воздействие на воду электрогидравлическим эффектом и обработку воды озоном перед подачей ее в теплообменный аппарат, отличающийся тем, что после воздействия на воду электрогидравлическим эффектом ее обрабатывают озоном с концентрацией 2,5 мг/кг.

| СПОСОБ ОБРАБОТКИ ВОДЫ | 2001 |

|

RU2205800C2 |

| Способ обеззараживания воды | 1979 |

|

SU785212A1 |

| АРМАТУРА | 1997 |

|

RU2133321C1 |

Авторы

Даты

2006-04-10—Публикация

2004-08-09—Подача