Изобретение относится к области силовой полупроводниковой техники. В частности, оно относится к способу изготовления полупроводникового элемента в соответствии с ограничительной частью п.1 и п.7 формулы изобретения, а также к полупроводниковому элементу в соответствии с ограничительной частью п.10 формулы изобретения.

Для достижения наиболее оптимальных электрических характеристик мощных транзисторных ключей, таких, как, например, биполярный транзистор с изолированным затвором (IGBT), толщина активной зоны полупроводникового элемента должна выбираться по возможности малой.

Указанная толщина, например, оказывает непосредственное влияние на мощность прямых потерь и напряжение лавинного пробоя. Поэтому при напряжениях пробоя от 600 до 1800 В желательно, чтобы толщины полупроводникового элемента составляли от 60 до 250 мкм. Однако такие малые толщины сопряжены в производстве полупроводниковых элементов с большой проблемой, так как толщина полупроводниковой пластины диаметром 100 мм и более должна составлять по меньшей мере 800 мкм для того, чтобы при изготовлении можно было минимизировать риск пробоя.

В уровне техники проблема, связанная с указанными толщинами для мощных полупроводниковых приборов с участком "сток-исток", обычно решается так называемым эпитаксиальным методом. При этом методе на подложке относительно большой толщины, составляющей от 400 до 600 мкм, выращивают электрически активный слой. При этом действует правило, согласно которому активный слой должен быть тем толще, чем больше должна быть электрическая прочность полупроводникового элемента. Однако нанесение таких слоев требует очень длительного времени и является дорогостоящим.

Для более высоких пробивных напряжений в уровне техники обычно применяют между подложковым слоем и электрически активной зоной стоповый или, как его еще называют, буферный слой. Такой стоповый слой служит для того, чтобы в случае запирания можно было резко уменьшить напряженность электрического поля перед анодом и тем самым предупредить его воздействие, так как, если электрическое поле достигнет анода, полупроводниковый элемент может выйти из строя. В сочетании с прозрачным анодным эмиттером стоповый слой влияет также на эффективность инжекции этого эмиттера. Тиристор с таким стоповым слоем и прозрачным анодным эмиттером описан в ЕР-А-0700095.

При изготовлении мощных полупроводниковых приборов, в которых отсутствует участок "сток-исток", применяется не эпитаксиальный метод, а способ, описанный, например, в Darryl Burns et al., NPT-IGBTT-Optimizing for manufacturability, IEEE (Darryl Burns и др. Оптимизация изготовления биполярных транзисторов с изолированным затвором, не содержащих участок "сток-исток", IEEE, стр.109-112, 0-7803-3106-0, 1996 г.); Andreas Karl, IGBT Modules Reach New Levels of Efficiency, PCIM Europe, Issue 1/1998 (Andreas Karl, Диапазон новых уровней эффективности модулей с биполярными транзисторами с изолированным затвором, PCIM, Европа, выпуск 1, 1998 г., стр.8-12); J.Yamashita et al., A novel effective switching loss estimation of non-punchthrough and punchthrough IGBTs, IEEE (J.Yamashita и др., Новый эффективный расчет коммутационных потерь в биполярных транзисторах с изолированным затвором с и без участка "сток-исток". IEEE, стр.331-334, 0-7803-3993-2, 1997 г.). В этом способе относительно толстая полупроводниковая пластина без эпитаксиального слоя используется в качестве исходного материала. Типичные толщины составляют от 400 до 600 мкм. При первой технологической операции полупроводниковую пластину обрабатывают со стороны катода, т.е. проводят фотолитографию, имплантацию ионов, диффузии, травления и другие процессы, необходимые для изготовления полупроводникового элемента. При второй технологической операции полупроводниковую пластину на обращенной откатода стороне уменьшают до требуемой толщины. Для этого используются известные приемы, как правило, шлифование и травление. При третьей технологической операции проводится прямая диффузия анода на стороне, на которой уменьшали толщину. Данный способ хотя и является более дешевым по сравнению с эпитаксиальным, но при нем получают более толстые полупроводниковые элементы.

В DE-A-19829614 раскрыт способ изготовления мощного полупроводникового прибора с участком "сток-исток", который позволяет изготавливать относительно тонкие полупроводниковые элементы, не прибегая к эпитаксиальному способу. Для этого в низко легированной базовой области размещают стоповый слой, толщина которого превышает электрически требуемую величину, после чего выполняются технологические операции по формированию обращенной к катоду структурированной поверхности полупроводникового элемента и только после этого уменьшают толщину стопового слоя шлифованием и/или полированием до электрически требуемой величины. В результате становится возможным проводить на стороне катода технологические операции на относительно толстой полупроводниковой пластине, при которых снижается риск разрушения. Тем не менее в результате последующего утонения полупроводниковой пластины создается полупроводниковый элемент, обладающий необходимой малой толщиной. Минимальная толщина готовых полупроводниковыхэлементов более не ограничивается минимально достижимой толщиной исходного материала. Кроме того, оптимально, что легирование оставшегося стопового слоя является относительно низким, в результате чего становится возможным задавать через легирование анодного эмиттера его кпд.

Аналогичный способ изготовления полупроводникового элемента описан также в пока не опубликованной европейской заявке на патент ЕР-А-1017093. Благодаря этому способу становится возможным изготавливать относительно тонкие полупроводниковые элементы, толщина которых составляет, как правило, от 80 до 180 мкм. В этом способе выбран преимущественно профиль распределения легирующей примеси, соответствующий профилю Гаусса или комплементарному профилю функции ошибок. После утонения сохраняется от области отсечки только остаточная область или часть, которая ниже обозначается как концевая область отсечки. Легирование и последующее утонение проводятся таким образом, чтобы концевая область отсечки содержала на своей обращенной к аноду поверхности концентрацию легирующей примеси не менее 5×1014 см-3, предпочтительно 1×1015 см-3, и не более 6×1016 см-3, предпочтительно 1×1015 см-3. Эти значения соответствуют эмпирическим показателям заявителя и призваны предупредить отрицательное воздействие на анодную эффективность.

Хотя при таких эмпирических показателях и достигаются положительные результаты, однако изготовление указанных тонких полупроводниковых элементов по-прежнему основывается на эмпирических данных, полученных при изготовлении полупроводниковых элементов с участком "сток-исток" эпитаксиальным методом и при изготовлении не утоненных полупроводниковых элементов без участка "сток-исток". Поэтому не все возможности оказались использованными для оптимизации утоненных полупроводниковых элементов.

Задача настоящего изобретения состоит в создании такого способа изготовления утоненного силового полупроводникового элемента, а также создания оптимального полупроводникового элемента, у которого будет оптимизирована его толщина с учетом требуемой электрической прочности.

Данная задача решается с помощью способа, признаки которого указаны в п.1 и п.3 формулы изобретения, а также с помощью полупроводникового элемента, признаки которого приведены в п.6 формулы изобретения.

Согласно изобретению достигается количественная оптимизация способа изготовления и тем самым утоненного полупроводникового элемента. При такой количественной оптимизации учитываются разные параметры и их соотношение между собой, в частности, поверхностная концентрация легирующей примеси в концевой областиотсечки, концентрация легирующей примеси на обращенной к аноду поверхности в концевой области отсечки, концентрация легирующей примеси базы, характеристическая длина спада или подъема профиля распределения легирующей примеси в концевой области отсечки и толщина базы, образуемой полупроводниковой пластиной, между анодом и катодом.

В первом варианте осуществления способа для требуемой электрической прочности устанавливается нижнее предельное значение, а для поверхностной концентрации легирующей примеси в концевой области отсечки - верхнее предельное значение. При этом предельные значения варьируются в прямой и/или косвенной зависимости от указанных выше параметров. Верхнее предельное значение учитывает характеристическую длину спада профиля распределения легирующей примеси в концевой области отсечки, нижнее предельное значение - степень смыкания, которая определяется как соотношение между напряжением смыкания согласно формуле (8) и напряжением лавинного пробоя.

Во втором варианте осуществления способа оптимизируется полупроводниковый элемент, причем произведение поверхностной концентрации примесных атомов в концевой области отсечки на характеристическую длину спада в этой области отсечки приводится в устойчивое соотношение с напряжением лавинного пробоя.

Другие предпочтительные варианты осуществления следуют из зависимых пунктов формулы изобретения.

Ниже подробнее поясняются способ и полупроводниковый элемент согласно изобретению с помощью предпочтительного примера осуществления, представленного на чертежах, на которых изображено:

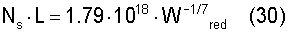

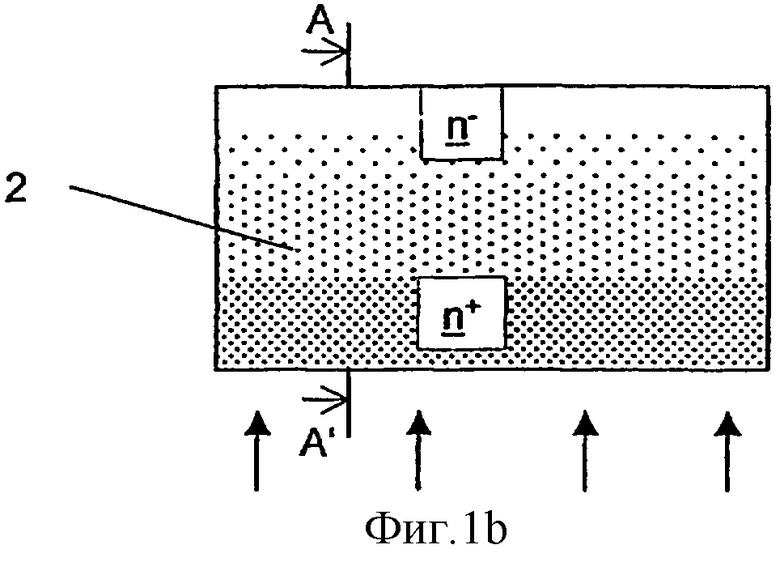

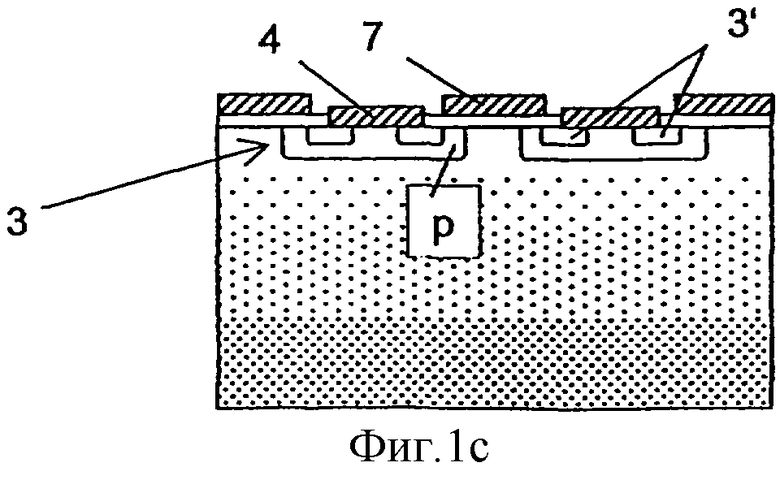

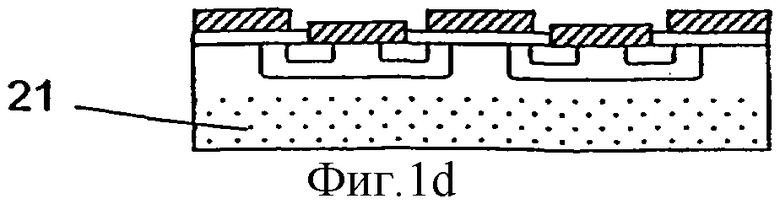

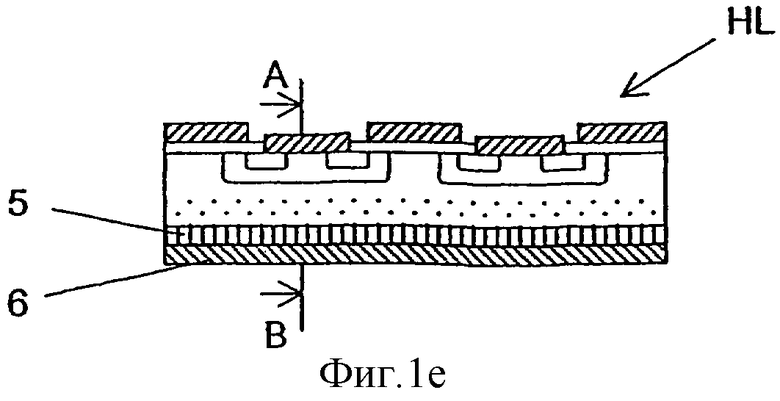

на фигурах 1a-1е - изготовление полупроводникового элемента, начиная от исходного материала до получения готового изделия согласно ЕР-А-1017093;

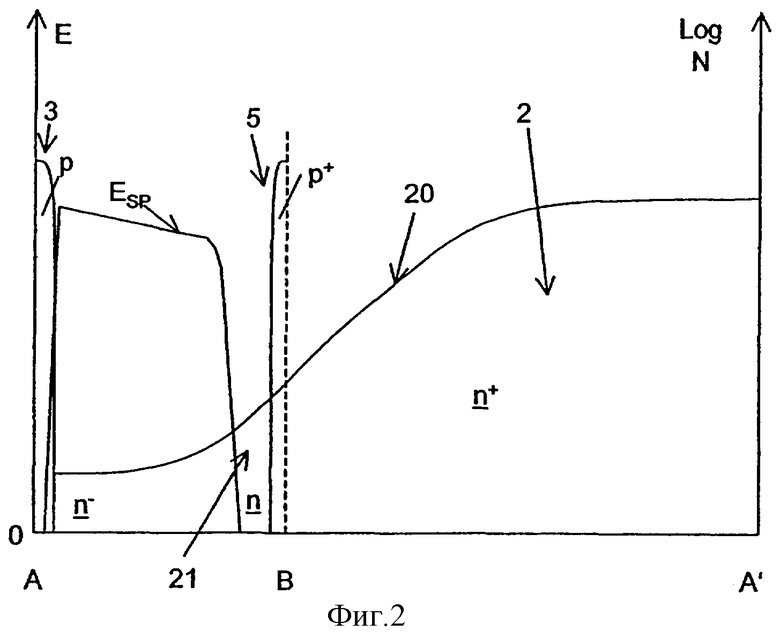

на фиг.2 - в графическом виде диффузионный профиль и напряженность электрического поля в режиме отсечки по разрезу А-А' на фиг.1b или по разрезу А-В на фиг.1е;

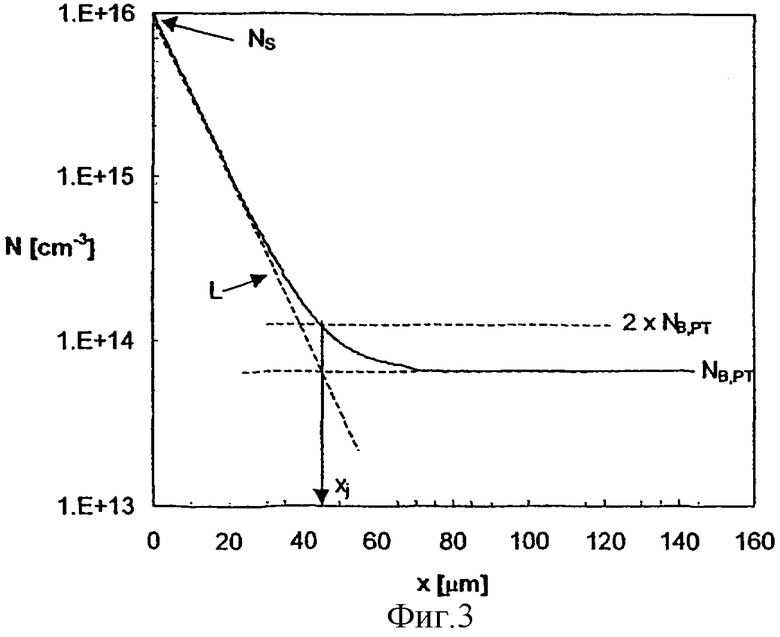

на фиг.3 - в графическом виде концентрация легирующей примеси в зависимости от расстояния х от анода;

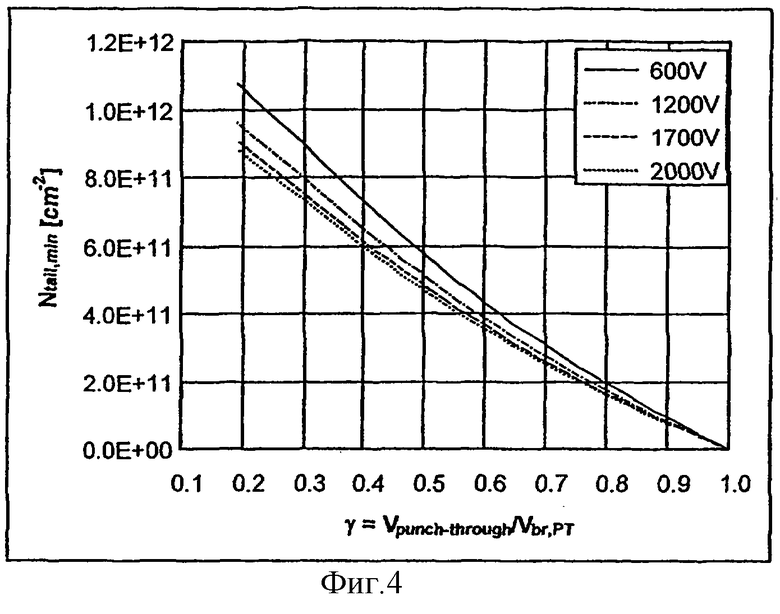

на фиг.4 - в графическом виде нижний предел поверхностной концентрации примесных атомов Ntail,min в зависимости от у при разных значениях V напряжения лавинного пробоя;

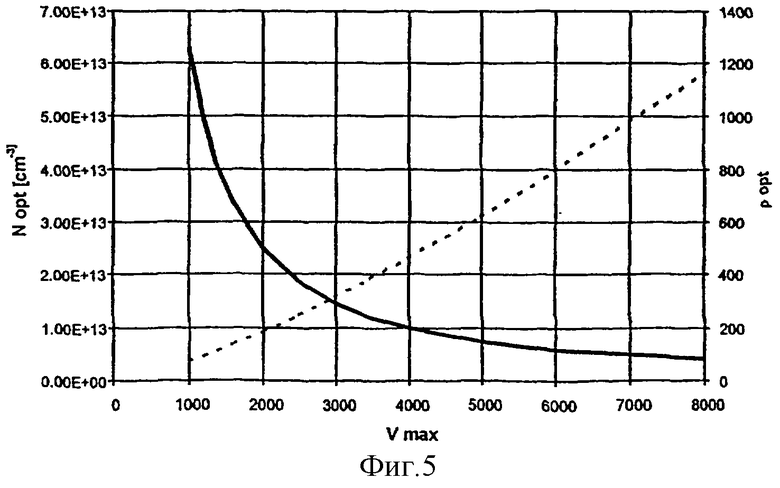

на фиг.5 - в графическом виде оптимальное легирование базы Nopt и оптимальное удельное сопротивление базы в зависимости от максимального напряжения V лавинного пробоя;

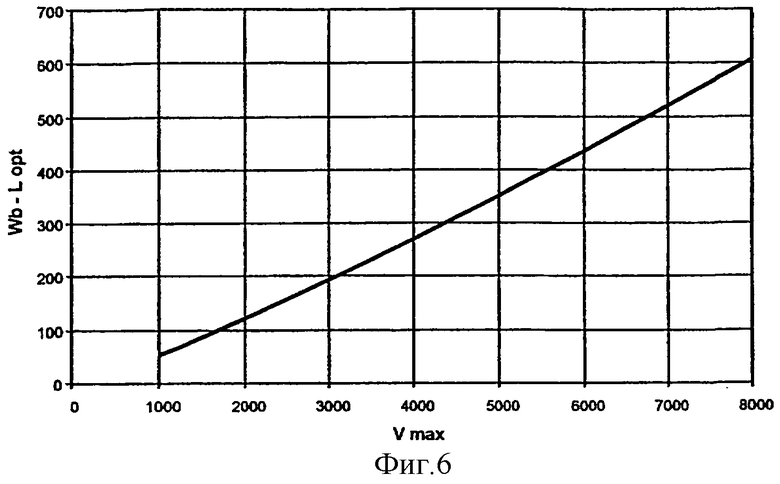

на фиг.6 - в графическом виде разница между оптимальной толщиной W полупроводникового элемента и характеристической длиной L концевой области отсечки в зависимости от максимального напряжения V пробоя;

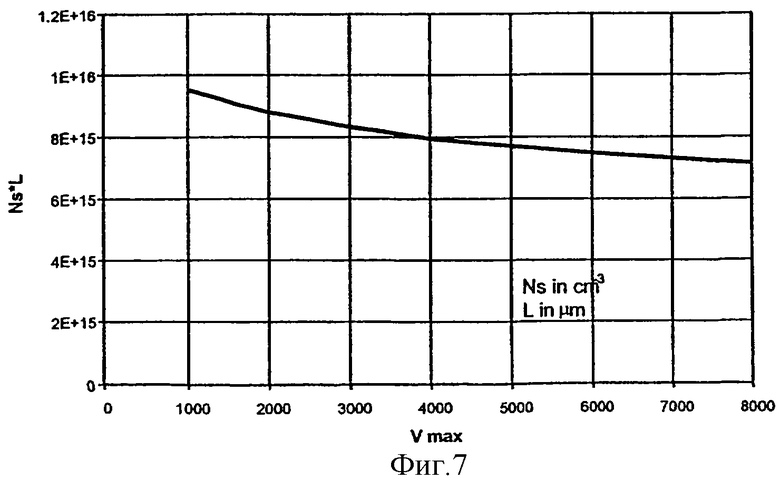

на фиг.7 - в графическом виде оптимальное произведение поверхностной концентрации Ns на характеристическую длину спада L в зависимости от максимального напряжения пробоя V.

На фигурах 1a-1е показан способ изготовления утоненных мощных полупроводниковых элементов, как это подробно описано в ЕР-А-1017093. Данный способ пригоден, в частности, для изготовления биполярных транзисторов с изолированным затвором, однако он может применяться и для изготовления других мощных полупроводниковых элементов.

Ниже речь подробно не пойдет о способе, а будут лишь рассмотрены еще раз наиболее важные технологические операции. В качестве исходной применяется целиковая, предпочтительно однородная n-легированная полупроводниковая пластина 1 типичной толщины от 400 до 600 мкм, как показано на фиг.1а. В полупроводниковой пластине 1 выполняется, как показано на фиг.1b, диффузионный профиль 2, который увеличивается на стороне истока (фиг.2), при этом происходит переход от низко n-легированной области к высоколегированной n+-области. Предпочтительно, чтобы профиль распределения легирующей примеси имел при этом вид профиля Гаусса или соответствовал комплементарной функции ошибок. Во время следующей технологической операции, изображенной на фиг.1с, наносят структуру 3 с n+-легированным катодом 3', металлизированное покрытие 4 на катод и предпочтительно управляющий электрод 7 с применением известных процессов.

При следующей операции, показанной на фиг.1d, уменьшают толщину полупроводниковой пластины 1 на стороне анода, преимущественно шлифованием и травлением, после чего остается только концевая область отсечки 21. При этом желательно получить концевую область отсечки по возможности с плоской боковой поверхностью и низким легированием с тем, чтобы предыдущий диффузионный профиль сохранился по возможности глубоким.

После этого на поверхность концевой области отсечки 21 наносится анод с р+-легированным прозрачным эмиттером, причем соответственно легируется краевая зона. Затем на эту же сторону наносится второй металлический слой - анодное металлизированное покрытие 6 для контактирования.

Согласно изобретению такой способ изготовления количественно оптимизирован с помощью правила определения размерности. При этом оптимизация касается заданного напряжения лавинного пробоя, называемого также напряжением пробоя. В этом правиле определения размерности учитываются разные технологические параметры и их соотношение между собой, в частности поверхностная концентрация примесных атомов в концевой области отсечки, концентрация примесных атомов на поверхности со стороны анода, концентрация примесных атомов вполупроводниковой пластине или в образуемой ею базе, характеристическая длина спада концевой области отсечки и толщина полупроводникового элемента, точнее базы между анодом и катодом.

Ниже приводится описание правила определения размерности в соответствии с первым вариантом осуществления способа согласно изобретению.

Начинают с концевой области отсечки, образованной глубоким диффузионным профилем в виде профиля Гаусса или в виде комплементарной функции ошибок. В зависимости от требуемой электрической прочности задаются нижний и верхний предельные значения поверхностной концентрации примесных атомов в концевой области отсечки. При этом в верхнем предельном значении учтена характеристическая длина спада профиля распределения легирующей примеси в концевой области отсечки, в нижнем предельном значении - степень смыкания, которая поясняется ниже.

Верхний предел задается в диапазоне, начиная с которого он мог бы оказывать заметное влияние на анодную эффективность. До тех пор, пока этот верхний предел остается не достигнутым, технологические параметры являются контролируемыми, в результате чего при изготовлении количество дефектных полупроводниковых элементов может сохраняться на низком уровне.

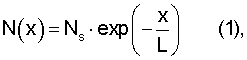

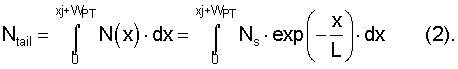

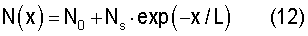

Концевая область отсечки содержит фоновое легирование N0 и по меньшей мере один дополнительныйпрофиль распределения легирующей примеси в соответствии с функцией:

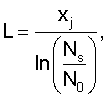

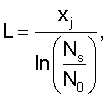

где Ns - концентрация легирующей примеси (см-3) на обращенной к аноду поверхности в концевой области отсечки; N0 - концентрация легирующей примеси в полупроводниковой пластине или в образованной ею базе; х - положение (см) в системе координат, начинающейся с pn-перехода от концевой области отсечки к аноду, причем крутизна "х" возрастает в направлении к катоду, как показано на фиг.3; L - длина спада профиля распределения легирующей примеси в концевой области отсечки, причем L определяется крутизной прямых, проходящих через N(x=0) и N(Xj), при этом xj означает точку, в которой полное легирование достигает двухкратной величины легирования базовой области N0.

Поверхностная концентрация примесных атомов в концевой области отсечки выражается через

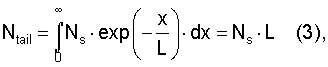

Определение WPT приводится далее по тексту. Поскольку на практике Ns на катоде снижается до нуля, то интегрирование может задаваться без существенной погрешности до ∞:

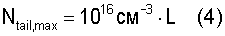

при этом определяется поверхностная концентрация примесных атомов в концевой области отсечки в зависимости от поверхностной концентрации Ns. На основе максимально допустимой поверхностной концентрации NS,max = 1016 см-3 получают максимальную поверхностную концентрацию примесных атомов Ntail, max. в концевой области отсечки и, следовательно, верхний предел для заданного значения L:

В том случае, когда донор концевой области отсечки представляет собой тип с n-значением, причем n означает количество электронов, эмиттированных донором при комнатной температуре в зону проводимости, то полученное по формуле (4) значение делится на n.

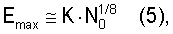

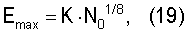

Нижний предел поверхностной концентрации примесных атомов задается в диапазоне, в котором в режиме блокирования требуется обеспечить полное исчезновение электрического поля до наступления лавинного пробоя в концевой области отсечки. В частности, не допускается появления электрического поля при анодной диффузии прежде, чем произойдет лавинный пробой. В противном случае произойдет пробой участка "сток-исток", который в противоположность лавинному пробою с большой вероятностью приведет к разрушению полупроводника. При этом максимальная напряженность электрического поля Еmax при образовании лавинного пробоя должно отвечать формуле

где К=4010 V см-5/8.

Расчет минимальной поверхностной концентрации примесных атомов в стоповом слое ограничивается комнатной температурой, так как это представляет собой наиболее неблагоприятный случай. При повышенной температуре, вследствие возросшей напряженности электрического поля при лавинном пробое, потребуется также повышенная поверхностная концентрация примесных атомов. Однако эта концентрация лежит значительно ниже названного верхнего предела. Это также относится и к принятому идеальному случаю, при котором лавинный пробой в зависимости от напряжения достигает 100%.

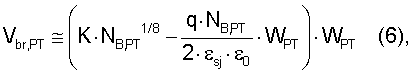

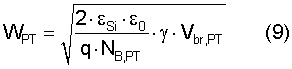

Существует следующая причинная связь между напряжением Vbr,PT при лавинном пробое и n-базой с толщиной WPT, причем WPT определяется как длина xj до поверхности базы на стороне катода или до pn-перехода базы

где εsj - диэлектрическая константа полупроводниковой пластины, в данном случае кремния, составляющая около 11,9; ε0 - диэлектрическая проницаемость вакуума; q - заряд электрона.

Теперь для определения нижнего предела вводится степень смыкания γ:

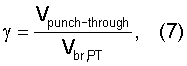

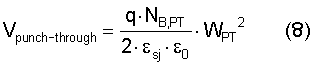

где Vpunch-throuqh означает напряжение, при котором в концевой области отсечки возникает электрическое поле. При этом согласно определению Vpunch-throuqh является напряжением, приложенным к наружным контактам, при котором электрическое поле при отсутствии стопового слоя на участке x-xj принимает нулевое значение:

Отсюда следует

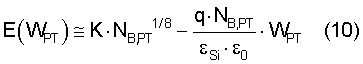

Применяя уравнение Пуанссона, можно определить на основании NB,PT и WPT характеристику электрического поля при лавинном пробое (Vbr,PT). При этих условиях электрическое поле на границе стопового слоя выражается через

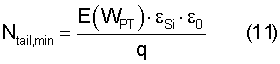

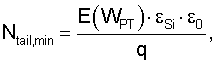

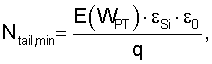

Для снижения напряженности поля Е(WPT) до нуля требуется, независимо от вида профиля распределения легирующей примеси в стоповом слое, чтобы нижний предел поверхностной концентрации примесных атомов составил

Значения могут быть получены цифровым путем. На фиг.4 показан нижний предел поверхностной концентрации примесных атомов Ntail,min в зависимости от γ при разных значениях пробивного напряжения V. В том случае, когда донор в концевой области отсечки представляет собой тип с n-значением, то значения поверхностной концентрации примесных атомов согласно фиг.4 следует разделить на n.

Ниже приводится описание правила определения размерности согласно второму варианту осуществления способа согласно изобретению.

Снова начинают с концевой области отсечки, концентрация легирующей примеси в которой приблизительно имеет вид

При этом N0 снова означает легирование базы, Ns - концентрация на обращенной к аноду поверхности в концевой области отсечки и L - характеристическая длина спада профиля распределения легирующей примеси в концевой области отсечки.

Технологические параметры, такие как ширина W базы, характеристическая длина L профиля распределения легирующей примеси, концентрация N0 примеси базы и поверхностная концентрация Ns в концевой области отсечки, необходимо теперь привести в оптимальное соотношение между собой для получения оптимально утоненного мощного полупроводникового элемента согласно изобретению. Для оптимизации необходимо соблюдение следующих критериев:

- при напряжении пробоя V зона пространственного заряда должна простираться точно по меньшей мере до анода,

- при напряжении пробоя V максимальное электрическое поле на катоде должно соответствовать напряженности поля пробоя,

- при заданной толщине базы напряжение пробоя должно быть максимальным.

В этом варианте осуществления способа Wb означает W, которое отличается от примененного выше WPT. Wb - это ширина базы, замеренная от места pn-перехода на стороне анода до обращенной к катоду поверхности базы или до места pn-перехода базы.

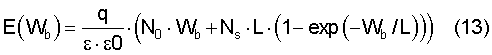

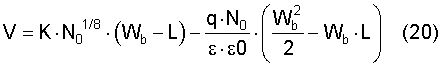

Из уравнения (12) выводится напряженность электрического поля:

Так как exp(-Wb/L)≪1, то из уравнения (13) следует:

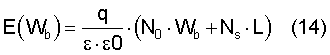

Максимальное напряжение пробоя рассчитывается по

При этом напряжение пробоя V соответствует напряжению пробоя Vbr,PT, описанному в первом варианте осуществления.

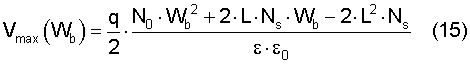

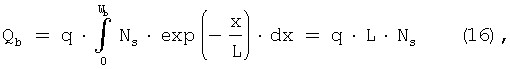

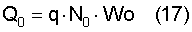

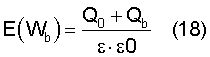

Буферный заряд определяется как

и заряд n-базы как:

Отсюда следует, что

Если учитывать напряженность электрического поля при пробое, то

причем обычно действительно: К=4010·V·см-5/8, тогда максимальное напряжение составит

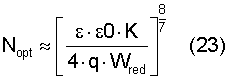

Оптимальная концентрация примеси в базе может быть рассчитана на основании N0 в том случае, когда напряженность электрического поля на pn-переходе соответствует максимальной напряженности электрического поля

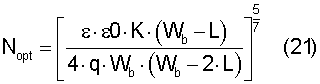

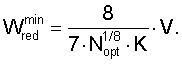

В том случае, когда (Wb/L)2≫1, можно определить новую переменную Wred=Wb-L, тогда из уравнений (20) и (21) будет следовать:

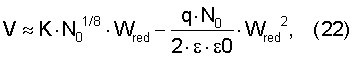

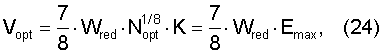

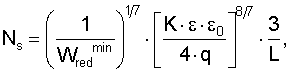

Отсюда можно рассчитать оптимальное напряжение пробоя:

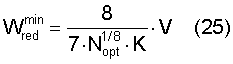

а также минимальную толщину базы или полупроводникового элемента, еще пригодного для данного напряжения пробоя

и который имеет следующий числовой вид:

где W выражается в мкм и V в Вольтах.

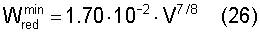

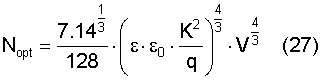

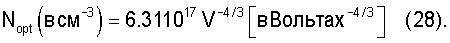

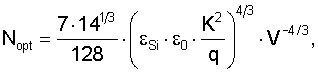

Отсюда выводится оптимальная концентрация легирующей примеси в n-базе:

и в числовом выражении

При этом было найдено, что значения Nopt до 8.1017 В-4/3 приводят к приемлемым результатам.

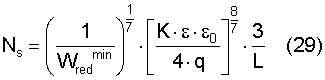

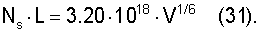

Оптимальная поверхностная концентрация в концевой области отсечки определяется расчетом оптимального буферного заряда:

или в числовом виде (V в V-, N0 в см-3, L и Wred, мкм):

Таким образом, во втором варианте осуществления способа получают устойчивое отношение между произведением поверхностной концентрации примесных атомов в концевой области отсечки на длину спада в концевой области отсечки в зависимости от напряжения пробоя. Если для Ns и L выбираются значения, которые по меньшей мере приблизительно соответствуют этому произведению, то полупроводниковый элемент обеспечивается оптимальным. Под выражением "по меньшей мере приблизительно" понимается, в частности, множитель F, составляющий от 0,5 до 1,2.

Предпочтительно, чтобы для L выбиралась длина от 5 до 10 мкм, в результате чего достигается поверхностная концентрация Ns порядка 1010 см-3.

На фигурах 5-7 приведены числовые значения отдельных технологических параметров или их комбинаций. Эти числовые значения получены с помощью формул, использованных во втором варианте осуществления способа. На фиг.5 показано, с одной стороны, оптимальное легирование Nopt базы и, с другой стороны, оптимальное удельное сопротивление базы в зависимости от максимального напряжения Vmax пробоя. На фиг.6 показана разница между оптимальной толщиной W полупроводникового элемента и характеристической длиной L концевой области отсечки в зависимости от максимального напряжения Vmax пробоя, на фиг.7 представлено оптимальное произведение поверхностной концентрации Ns на характеристическую длину спада L в зависимости от максимального напряжения Vmax пробоя.

С помощью указанного выше правила определения размерности становится возможным получение полупроводниковых элементов, которые оптимизированы для своего специального назначения, причем время их разработки и затраты на изготовление сводятся к минимуму.

Перечень позиций:

1 - полупроводниковая пластина

2 - диффузионная область

20 - профиль распределения легирующей примеси

21 - стоповая зона

3 - катодная структура

3' - катод

4 - металлизированное покрытие катода

5 - анод

6 - металлизированное покрытие анода

7 - управляющий электрод

HL - полупроводниковый элемент

ЕSP - напряженность электрического поля в режиме отсечки

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2237949C2 |

| Способ определения концентрации электрически активной донорной примеси в поверхностных слоях кремния неразрушающим методом ультрамягкой рентгеновской эмиссионной спектроскопии | 2019 |

|

RU2709687C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭЛЕКТРОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ЛЕГИРОВАННЫХ СЛОЁВ КРЕМНИЕВЫХ ПЛАСТИН | 2022 |

|

RU2785802C1 |

| ТИРИСТОРНЫЙ ТРИОД-ТИРОД | 2005 |

|

RU2306632C1 |

| ЛАВИННЫЙ ФОТОДИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2769749C1 |

| ВЫСОКОВОЛЬТНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 2009 |

|

RU2395869C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 1996 |

|

RU2139599C1 |

| ФОТОДИОДЫ И ИХ ИЗГОТОВЛЕНИЕ | 2008 |

|

RU2468474C2 |

| Способ обработки поверхностно-барьерных структур на основе соединений @ @ | 1980 |

|

SU921378A1 |

| Способ изготовления алмазного диода Шоттки | 2023 |

|

RU2816671C1 |

Использование: в силовой полупроводниковой технике. Сущность изобретения: в способе изготовления полупроводникового элемента с катодом и анодом из полупроводниковой пластины сначала образуют на этой пластине стоповый слой, затем обрабатывают ее на стороне катода и только после этого уменьшают ее толщину, в результате чего от стопового слоя остается только концевая область отсечки. При этом стоповый слой легируют и уменьшают до концевой области отсечки таким образом, что становится возможной количественная оптимизация способа изготовления и тем самым получение утоненного полупроводникового элемента. При такой количественной оптимизации учитываются разные параметры и их соотношение между собой, в частности поверхностная концентрация легирующей примеси в концевой области отсечки, концентрация легирующей примеси на обращенной к аноду поверхности в концевой области отсечки, концентрация легирующей примеси базы, характеристическая длина спада или подъема профиля распределения легирующей примеси в концевой области отсечки и толщина образованной полупроводниковой пластиной базы между анодом и катодом. Техническим результатом изобретения является создание такого утоненного силового элемента, у которого будет оптимизирована толщина с учетом требуемой электрической прочности. 3 н. и 3 з.п. ф-лы, 7 ил.

на полупроводниковой пластине с фоновой концентрацией легирования, содержащей сторону катода и противоположную стороне катода сторону анода, сначала создают катод с помощью катодной металлизации на стороне катода, затем уменьшают толщину полупроводниковой пластины на стороне анода и после уменьшения толщины полупроводниковой пластины создают анод на стороне анода, при этом перед созданием катода вводят стоповый слой на стороне анода, и посредством уменьшения толщины полупроводниковой пластины удаляют стоповый слой до концевой области отсечки, отличающийся тем, что остающаяся концевая область отсечки имеет поверхностную концентрацию примесных атомов, которая лежит между максимальной и минимальной поверхностными концентрациями примесных атомов, при этом максимальная поверхностная концентрация примесных атомов равна произведению максимально допустимой поверхностной концентрации легирования на поверхности концевой области отсечки на стороне анода и характеристической длины спада профиля распределения легирующей примеси в концевой области отсечки, а характеристическая длина спада профиля распределения легирующей примеси задана соотношением:

где L - характеристическая длина спада профиля распределения легирующей примеси;

xj - расстояние между pn-переходом, который лежит между концевой областью отсечки и анодом, и точкой, в которой концентрация легирующей примеси падает до половины величины фоновой концентрации легирования N0;

Ns - поверхностная концентрация легирования;

N0 - фоновое легирование;

и при этом минимальная поверхностная концентрация примесных атомов задана соотношением

где Ntail,min - минимальная поверхностная концентрация примесных атомов;

E(WРТ) - электрическое поле на pn-переходе при лавинном пробое;

εSi - диэлектрическая постоянная полупроводниковой пластины;

ε0 - диэлектрическая проницаемость вакуума;

q - заряд электрона.

где Ns - поверхностная концентрация легирующей примеси;

Wred min - минимальная разница между толщиной полупроводниковой пластины и характеристической длиной спада профиля распределения легирующей примеси;

К - соответствует 4010 V·см-5/8;

εSi - диэлектрическая постоянная полупроводниковой пластины;

ε0 - диэлектрическая проницаемость вакуума;

q - заряд электрона;

L - характеристическая длина спада профиля распределения легирующей примеси.

где Nopt - концентрация легирующей примеси; и

V - напряжение лавинного пробоя.

где L - характеристическая длина спада профиля распределения легирующей примеси;

xj - расстояние между pn-переходом, который лежит между концевой областью отсечки и анодом, и точкой, в которой концентрация легирующей примеси падает до половины величины фоновой концентрации легирования;

Ns - поверхностная концентрация легирования;

N0 - фоновое легирование;

и при этом минимальная поверхностная концентрация примесных атомов задана соотношением

где Ntail,min - минимальная поверхностная концентрация примесных атомов;

E(WPT) - электрическое поле на pn-переходе при лавинном пробое;

εSi - диэлектрическая постоянная полупроводниковой пластины;

ε0 - диэлектрическая проницаемость вакуума; и

q - заряд электрона.

| Устройство для сопряжения системы телемеханики с радиостанциями | 1978 |

|

SU702401A1 |

| Способ разборки гусеничной цепи и устройство для его осуществления | 1981 |

|

SU969501A1 |

| US 5710445 А, 20.01.1998 | |||

| СИЛОВОЙ ТИРИСТОР, ПРОВОДЯЩИЙ В ОБРАТНОМ НАПРАВЛЕНИИ | 1994 |

|

RU2082259C1 |

Авторы

Даты

2006-04-20—Публикация

2001-07-04—Подача