Область изобретения

Данное изобретение в общем относится к добыче текучих продуктов из подземных скважин. Конкретнее, данное изобретение относится к способу и к системе для добычи текучих продуктов из подземных скважин с помощью комбинированного использования сепарации жидкостей в скважине и нагнетания химикатов.

Существующий уровень техники

Нефтяные скважины и газовые скважины используются для добычи добываемых текучих продуктов из подземных формаций, таких как геологические резервуары. Добываемые текучие продукты, получаемые из этих скважин, состоят из углеводородов и воды. Например, типичный добываемый текучий продукт содержит приблизительно 2-20% углеводородов и приблизительно 80-98% воды. Когда добываемый текучий продукт поднят на поверхность, углеводороды отделяются от воды с помощью общеизвестных методов и поставляются на рынок в качестве «добытых текучих продуктов». Отделенная вода называется «добытой водой».

Один метод повышения продуктивности в скважине содержит сепарацию углеводородов и воды в скважине с помощью системы внутрискважинной сепарации. Например, система сепарации может содержать гидроциклон или подобный механический сепаратор для разделения текучего продукта скважины на поток углеводородов и поток воды с использованием разности плотностей текучих продуктов. В отличие от механической сепарации прочие типы сепарационных систем могут использовать фильтры, мембраны и электростатические устройства. Обычно поток углеводородов выкачивается из зоны добычи скважины на поверхность, а поток воды нагнетается в инъекционную зону скважины. В дополнение к механическим сепараторам традиционные внутрискважинные сепарационные системы используют пакеры для изоляции различных зон и насосы для выработки необходимых трактов потока и разностей давлений.

К выгодам, достигаемым с помощью методов внутрискважинной сепарации текучих продуктов, относятся уменьшение производственных затрат, пониженные выбросы H2S, снижение образования накипи, а также общие производственные и экологические выгоды за счет более низких объемов текучих отходов на поверхности. Вдобавок, нагнетание воды в нижние зоны резервуара может дать повышение производительности и резервы как ответ на «заполнение водой».

Еще один метод повышения производительности в подземной скважине содержит нагнетание химикатов в скважину. Химикаты могут вводиться в отдельную часть скважины для увеличения выхода углеводородов. Нагнетание химикатов в производственную скважину иногда называют «буйство» (huff and puff) из-за нагнетания химиката, с последующей добычей из скважины с помощью того же бура.

В прототипе методы сепарации текучих продуктов и методы нагнетания химиката выполняются по отдельности. Настоящее изобретение указывает, что методы сепарации текучих продуктов и нагнетания химикатов могут использоваться комбинированно для добычи текучих продуктов из нефтяных и газовых скважин. Это приводит к уменьшению затрат, сниженным выбросам, уменьшенному образованию накипи и к увеличению производительности скважины.

Сущность изобретения

В соответствии с настоящим изобретением предусматриваются способ и система для получения текучих продуктов в подземных скважинах. Способ может выполняться в традиционной нефтяной или газовой производственной скважине, проходящей от поверхности земли в зону добычи и инъекционную зону под землей. Вдобавок, производственная скважина может содержать обсадные трубы, производственные трубы внутри обсадных труб и кольцевой просвет скважины между производственными трубами и обсадными трубами.

Коротко говоря, способ включает в себя сепарирование углеводородов и воды в скважине при одновременном нагнетании в скважину химиката для обработки выбранных зон скважины. Для выполнения шага сепарации может использоваться внутрискважинная сепарационная система, а для выполнения шага нагнетания может использоваться система нагнетания химиката. В первом варианте выполнения способ осуществляется в скважине, в которой зона добычи располагается выше инъекционной зоны (то есть зона добычи ближе к поверхности). Во втором варианте выполнения способ осуществляется в скважине, в которой зона добычи располагается ниже инъекционной зоны (то есть инъекционная зона ближе к поверхности).

В любом из вариантов выполнения скважинные текучие продукты из зоны добычи при помощи сепарационной системы сепарируются на первый поток, содержащий по существу углеводороды, и второй поток, содержащий по существу воду. Первый поток (углеводороды) выкачивается по производственным трубам на поверхность, в то время как второй поток (вода) нагнетается в инъекционную зону скважины.

Для обработки скважины во время процесса сепарации химикат может нагнетаться через кольцевой просвет скважины или через отдельный канал в выбранную зону. Химикат может содержать любое химическое соединение, составленное для увеличения производительности скважины. Предпочтительно химикат имеет сродство с водой, чтобы обеспечить отделение от первого потока (углеводороды) и включение во второй поток (вода). Первый поток (углеводороды), подаваемый на поверхность, таким образом, практически не содержит химиката, а второй поток (вода) содержит химикат. Представителями химикатов являются поверхностно-активные вещества, соединения с изменяющейся смачиваемостью и исправляющие соединения.

Шаг нагнетания химиката может выполняться один раз в течение периода времени, достаточного для достижения желаемой обработки зоны скважины. Например, шаг нагнетания может выполняться один раз в течение выбранного периода времени, а затем может прекращаться, в то время как сепарация и получение первого потока (углеводороды) и второго потока (вода) продолжаются. Однако шаг нагнетания может также выполняться непрерывно с получением отдельных текучих продуктов. Шаг нагнетания может также выполняться циклически, последовательно начинаясь и прекращаясь.

В дополнение к получению раздельных текучих продуктов способ также химически обрабатывает раздельные зоны скважины. Например, химикат может нагнетаться в зону добычи, а затем транспортироваться вторым потоком (водой) в инъекционную зону. Соответственно, и зона добычи, и инъекционная зона обрабатываются химически.

Система добычи по изобретению выполнена с возможностью осуществления способа по изобретению. Система добычи содержит сепарационную систему для получения раздельных потоков и систему нагнетания для нагнетания химиката в скважину. Сепарационная система содержит сепарирующее устройство, жидкостно связанное с нагнетающим насосом, и углеводородный насос, приводимый в действие внутрискважинным двигателем. Нагнетающий насос выкачивает скважинный текучий продукт из зоны добычи в сепарирующее устройство, которое в проиллюстрированном варианте выполнения содержит один или более гидроциклонов. За счет разности плотностей текучих продуктов сепарирующее устройство разделяет скважинный текучий продукт на первый поток (углеводороды) и второй поток (вода). Углеводородный насос подает первый поток (углеводороды) по углеводородному каналу и производственным трубам на поверхность. Второй поток (вода) нагнетается через выводную трубу в инъекционную зону.

Система нагнетания может использовать кольцевой просвет скважины в качестве канала для химиката либо, альтернативно, может использовать отдельный канал, размещенный в кольцевом просвете скважины, ведущий к выбранной зоне скважины. Система добычи также содержит такие устройства, как пакеры бура для изолирования различных зон скважины.

В первом варианте выполнения система добычи выполнена для скважины, в которой зона добычи располагается выше инъекционной зоны. Во втором варианте выполнения система добычи выполнена для скважины, в которой зона добычи располагается ниже инъекционной зоны.

Краткое описание чертежей

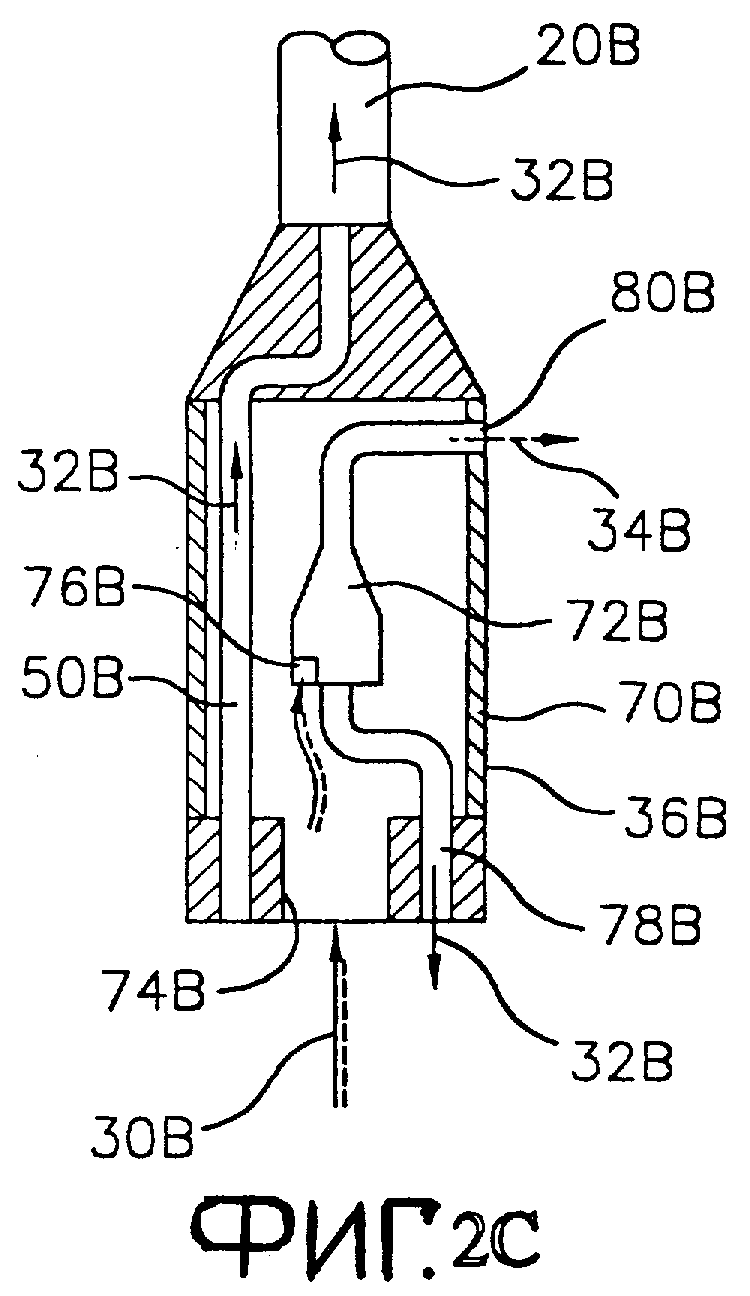

Фиг.1А является схемой, иллюстрирующей первый вариант выполнения способа по изобретению для скважины, в которой зона добычи находится выше инъекционной зоны;

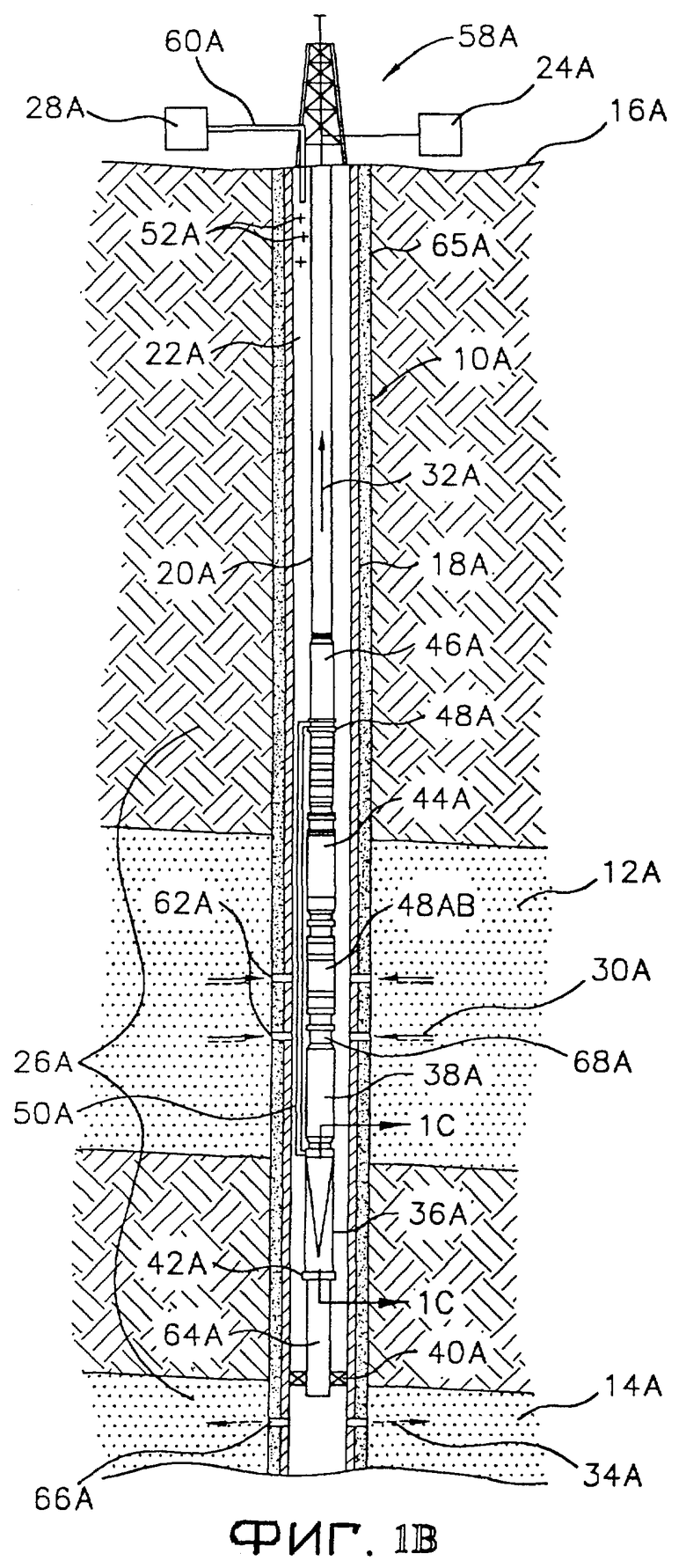

Фиг.1В является схематическим продольным разрезом первого варианта выполнения системы добычи для выполнения способа по фиг.1А;

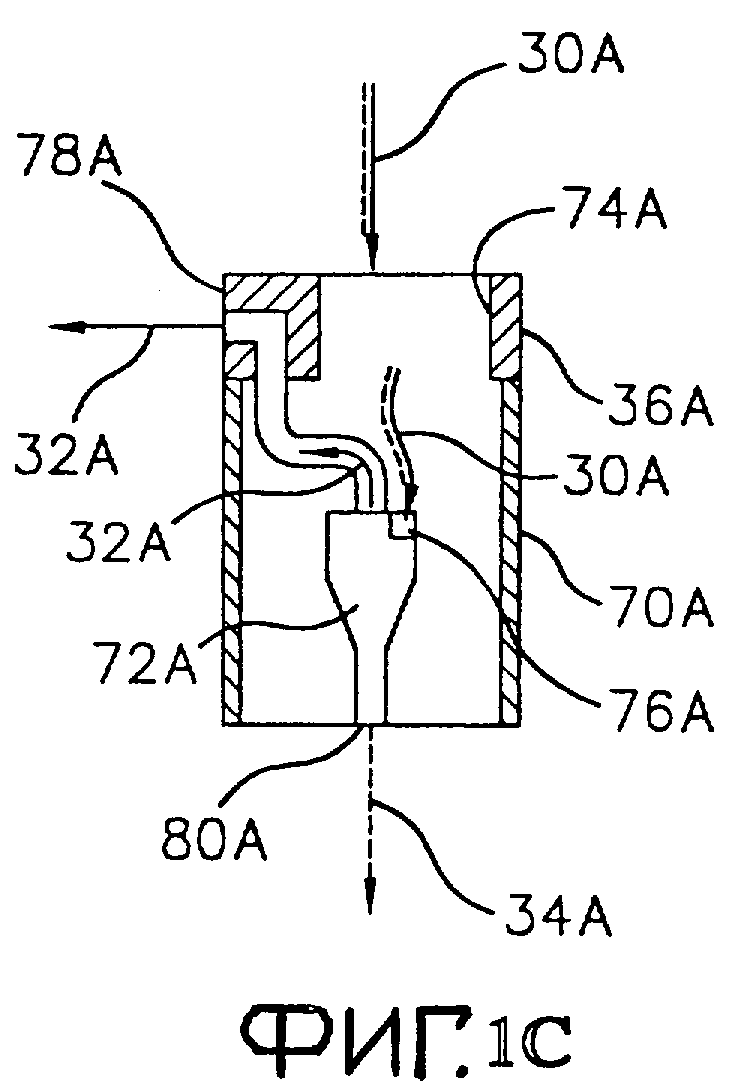

Фиг.1C является продольным разрезом сепарирующего устройства системы по фиг.1В по линии 1С-1С фиг.1В;

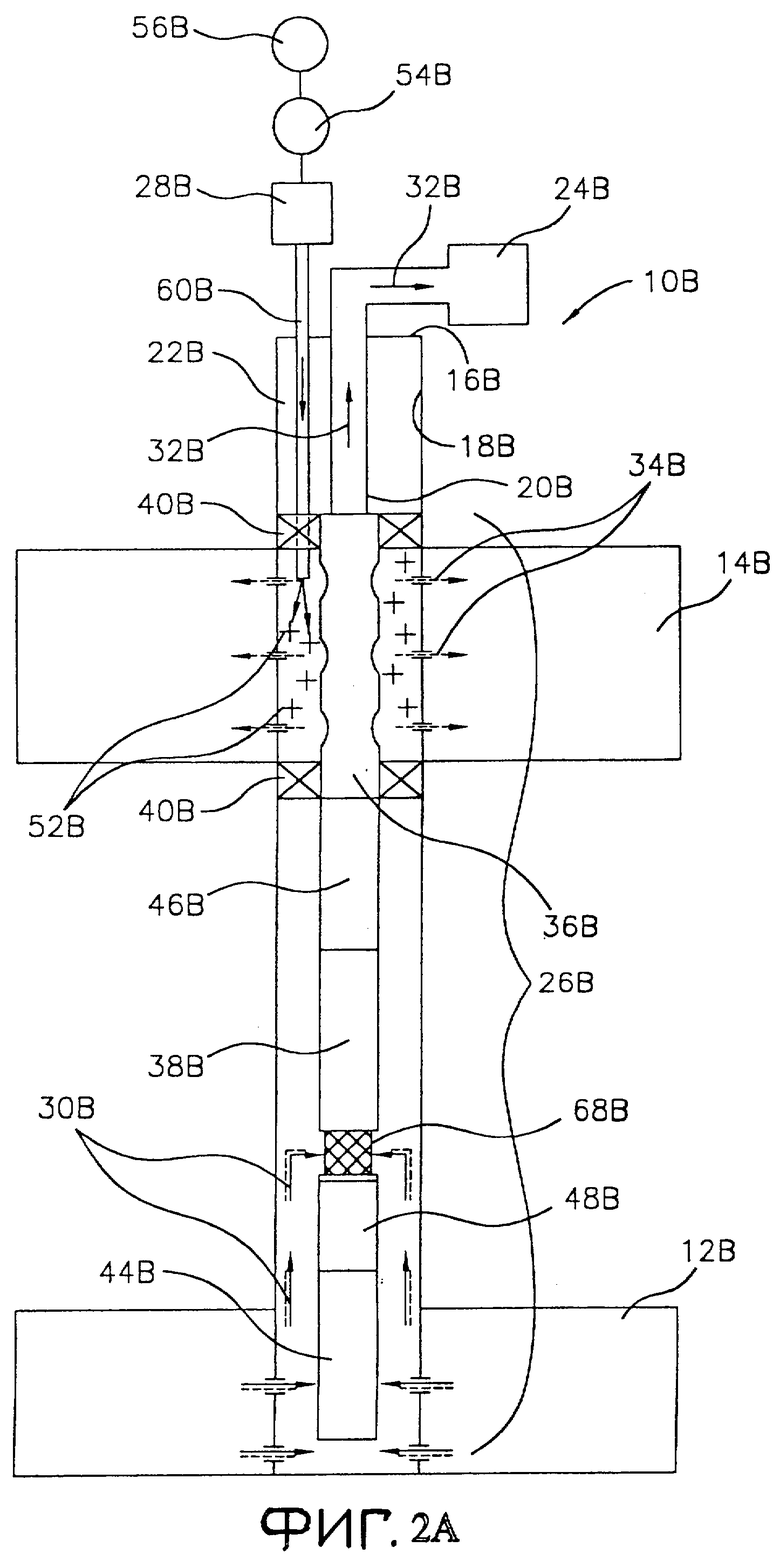

Фиг.2А является схемой, иллюстрирующей второй вариант выполнения способа по изобретению для скважины, в которой зона добычи находится ниже инъекционной зоны;

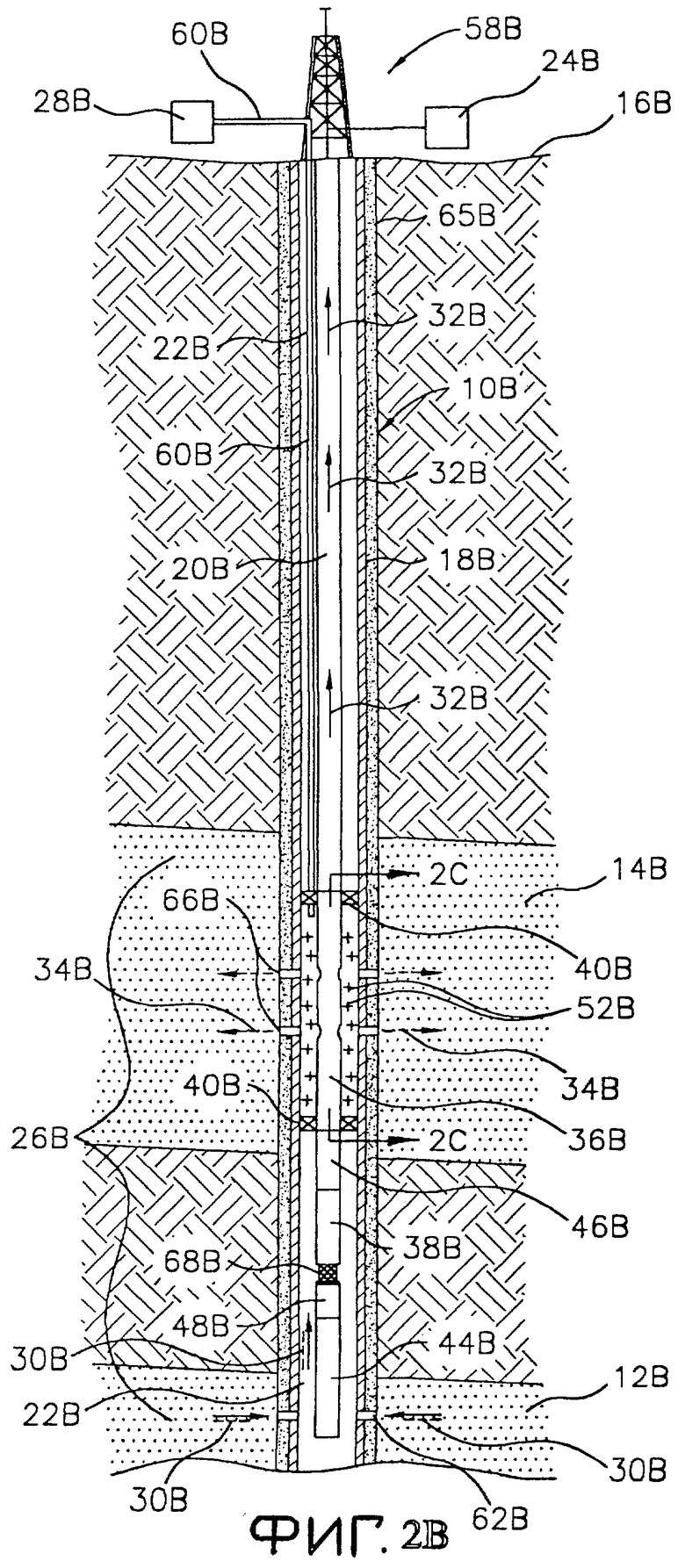

Фиг.2В является схематическим продольным разрезом второго варианта выполнения системы добычи для выполнения способа по фиг.2А;

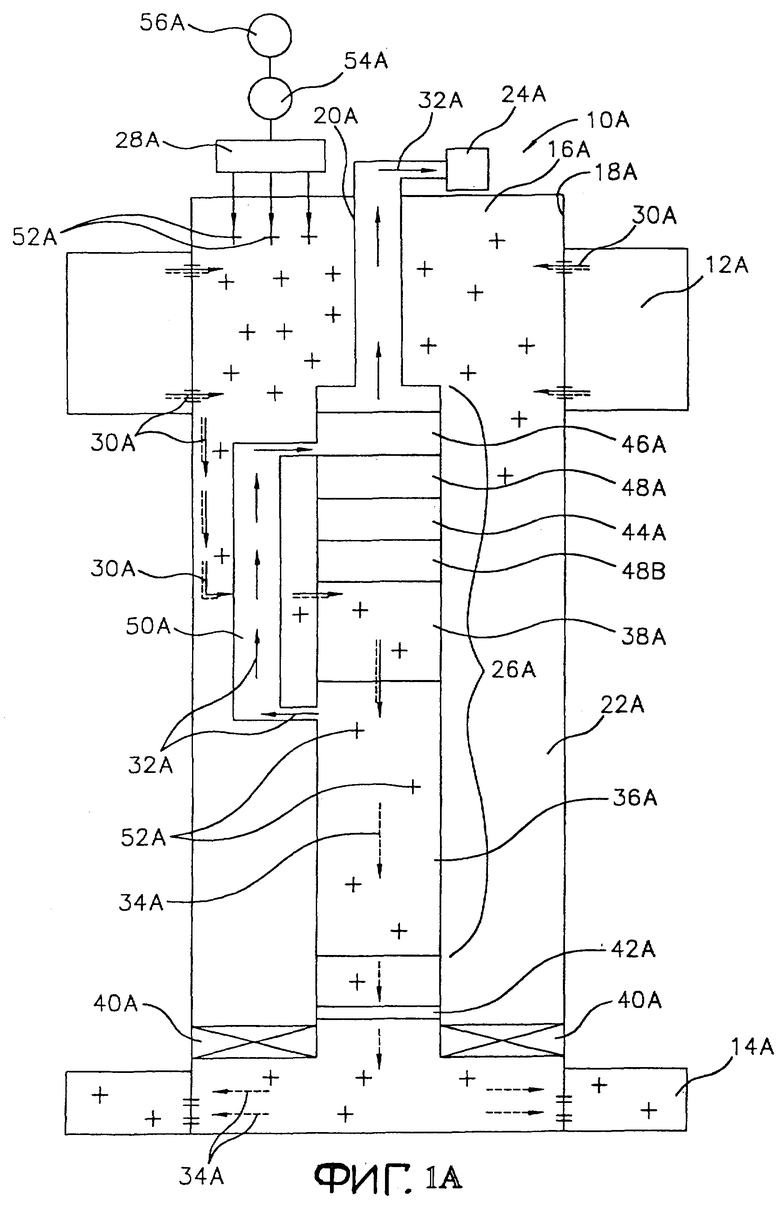

Фиг.2С является продольным разрезом сепарирующего устройства системы по фиг.2В по линии 2С-2С фиг.2В.

Подробное описание предпочтительных вариантов выполнения

На фиг.1А схематически проиллюстрирован первый вариант выполнения способа по изобретению. В данном варианте выполнения способ осуществляется в традиционной нефтяной или газовой производственной скважине 10А. Производственная скважина 10А проходит от поверхности 16А земли через зону 12А добычи в зону 14А нагнетания в глубине земли. В производственной скважине 10А зона 12А добычи расположена выше зоны 14А нагнетания (то есть зона 12А добычи ближе к поверхности 16А, чем зона 14А нагнетания).

Поверхность 16А может быть землей или, альтернативно, такой структурой, как нефтяная платформа, расположенная над водой. В проиллюстрированном варианте выполнения производственная скважина 10А проходит в общем вертикально от поверхности 16А через толщу земли до зоны 14А нагнетания. Однако следует понимать, что способ может практиковаться для наклонных скважин и горизонтальных скважин.

Зона 12А добычи содержит одну или более формаций, содержащих скважинный текучий продукт 30А, такой как смесь воды и углеводородов. Углеводородами могут быть нефть, конденсат или газ. Поскольку скважинный текучий продукт 30А содержит и углеводороды, и воду, он представлен на фиг.1А стрелками с раздвоенными хвостами, каждая из которых имеет сплошную часть и пунктирную часть.

Зона 14А нагнетания содержит одну или более формаций, адаптированных для приема отводной жидкости, которая содержит водный поток 34А. Водный поток 34А представлен на фиг.1А стрелками с пунктирными хвостами. Водный поток 34А содержит по существу воду и будет нагнетаться в зону 14А нагнетания.

Производственная скважина 10А содержит обсадные трубы 18А, ряд производственных труб 20А внутри обсадных труб 18А и скважинный кольцевой просвет 22А между производственными трубами 20А и обсадными трубами 18А скважины. Производственные трубы 20А, которые также называют в уровне техники «колонна труб», обеспечивают канал для передачи добываемого текучего продукта на поверхность 16А. По способу в соответствии с изобретением добываемый текучий продукт находится в форме углеводородного потока 32А, который по существу содержит углеводороды. Углеводородный поток 32А представлен на фиг.1А стрелками со сплошными хвостами. На поверхности 16А производственные трубы 20А жидкостно сообщаются с приемным резервуаром 24А, таким как цистерна, для приема и накапливания углеводородного потока 32А.

Для реализации первого варианта выполнения способа производственная скважина 10А обеспечивается жидкостной сепарационной системой 26А и системой 28А нагнетания химиката. Жидкостная сепарационная система 26А адаптирована для приема скважинного текучего продукта 30А из зоны 12А добычи и для разделения скважинного текучего продукта 30А на углеводородный поток 32А и водный поток 34А.

Сепарационная система 26А содержит сепарирующее устройство 36А для разделения скважинного текучего продукта 30А на углеводородный поток 32А и водный поток 34А. Сепарирующее устройство 36А жидкостно сообщается с зоной 12А добычи, так что скважинный текучий продукт 30А может приниматься для сепарации. Сепарирующее устройство 36А также жидкостно сообщается с зоной 14А нагнетания, так что водный поток 34А может нагнетаться в зону 14А нагнетания. Пакер 40А скважинного бура изолирует зону 14А нагнетания от скважинного кольцевого просвета 22А, чтобы не было жидкостного сообщения между зоной 14А нагнетания и кольцевым просветом 22А. Дополнительно контрольный клапан 42А предотвращает поток текучего продукта из зоны 14А нагнетания в сепарирующее устройство 36А.

В проиллюстрированном варианте выполнения сепарирующее устройство 36А содержит один или более «гидроциклонов». В общем гидроциклон использует разницу плотностей текучих продуктов для разделения скважинного текучего продукта 30А на углеводородный поток 32А и водный поток 34А. Примеры сепарационных систем, использующих гидроциклоны, раскрыты в патентах США №5296153, 5730871, 5343945 и 6017456. Однако следует понимать, что способ по изобретению может практиковаться с использованием других типов сепарационных систем, которые используют другие типы сепарирующих устройств, такие как фильтры, мембраны, электростатические устройства, сепараторы с вращающимися лопастями и центробежные сепараторы.

Сепарационная система 26А также содержит нагнетающий насос 38А для нагнетания скважинного текучего продукта 30А в сепарирующее устройство 36А. Нагнетающий насос 38А может содержать центробежный насос, многоуровневый центробежный насос, полостной насос или шестеренный насос. В дополнение к этому сепарационная система 26А содержит углеводородный насос 46А для прокачивания углеводородного потока 32А по производственным трубам 20А к поверхности 16А. Углеводородный насос 46А жидкостно сообщается с сепарирующим устройством 36А через углеводородный канал 50А. Углеводородный насос 46А может содержать штанговый насос, центробежный насос, многоуровневый центробежный насос, полостной насос или шестеренный насос.

Сепарационная система 26А также содержит двигатель 44А для подачи энергии к насосам 38А, 46А. Предпочтительно двигатель 44А содержит внутрискважинный электродвигатель, питающийся от электрического кабеля (не показан) с поверхности 16А. Верхний сальник 48А и нижний сальник 48АБ защищают и герметизируют двигатель 44А. Альтернативно могут использоваться отдельные двигатели для подачи энергии на насосы 38А, 46А.

По фиг.1А система 28А нагнетания адаптирована для нагнетания химиката 52А в зону 14А нагнетания скважины 10А. Система 28А нагнетания может содержать источник 56А химиката, такой как резервуар или емкость, содержащий запас химиката 52А. Система 28А нагнетания также может содержать насос 54А или иной механизм для нагнетания химиката 52А через канал 60А и через скважинный кольцевой просвет 22А в зону 12А добычи. Альтернативно химикат 52А может нагнетаться в зону 14А нагнетания путем прохождения по каналу 60А внутри скважинного кольцевого просвета 22А, в общем параллельного производственным трубам 20А, и через пакер 40А.

Химикат 52А может содержать один или более составов или растворов, содержащих соединения, которые выполнены для увеличения продуктивности скважины 10А. Различные химические соединения для обработки скважин хорошо известны из уровня техники. К представительным классам соединений относятся поверхностно-активные вещества, соединения с изменяющейся смачиваемостью и исправляющие соединения. Примерами соединений являются этоксиспирты и этоксисульфаты.

Как показано на фиг.1А, химикат 52А нагнетается системой 28А нагнетания через скважинный кольцевой просвет 22А в зону 12А добычи. В зоне 12А добычи химикат 52А смешивается со скважинным текучим продуктом 30А и всасывается вместе со скважинным текучим продуктом 30А в нагнетающий насос 38А сепарационной системы 26А. В сепарирующем устройстве 36А химикат 52А отделяется от скважинного текучего продукта 30А и смешивается с водным потоком 34А. Химикат 52А затем нагнетается вместе с водным потоком 34А в зону 14А нагнетания скважины. Таким образом, способ обрабатывает как зону 12А добычи, так и зону 14А нагнетания скважины 10А.

Шаг нагнетания химиката может выполняться один раз за выбранный период времени, а затем прекращаться, представляя собой химическую обработку «huff and puff». Альтернативно шаг нагнетания химиката может выполняться непрерывно в процессе работы скважины 10А. В качестве еще одной альтернативы шаг нагнетания химиката может выполняться циклически, посредством нагнетания во время интервала нагнетания, с последующим отсутствием нагнетания во время интервала без нагнетания. Эти интервалы могут длиться от нескольких минут до нескольких дней и выбираются в зависимости от желаемой обработки скважины 10А.

На фиг.1В проиллюстрирована система 58А добычи, сконструированная для реализации способа по фиг.1А. Система 58А добычи содержит сепарационную систему 26А и систему 28А нагнетания химиката. Сепарационная система 26А располагается внутри скважинных обсадных труб 18А производственной скважины 10А рядом с зоной 12А добычи.

Обсадные трубы 18А имеют традиционную конструкцию и охвачены бетоном 65А. Отверстия 62А в обсадных трубах 18А и бетоне 65А устанавливают жидкостное сообщение между зоной 12А добычи и скважинным кольцевым просветом 22А. Это позволяет скважинному текучему продукту 30А втекать во вход 68А нагнетающего насоса 38А. Нагнетающий насос 38А прогоняет скважинный текучий продукт 30А через сепарирующее устройство 36А. Нагнетающий насос 38А может приводиться в действие двигателем 44А или, альтернативно, своим отдельным двигателем.

Сепарирующее устройство 36А отделяет водный поток 34А, который направляется через контрольный клапан 42А и через отводную трубу 64А в зону 14А нагнетания. Отверстия 66А в обсадных трубах 18А и бетоне 65А устанавливают жидкостное сообщение между отводной трубой 64А и зоной 14А нагнетания.

Пакер 40А скважинного бура предотвращает прохождение водного потока 34А в скважинный кольцевой просвет 22А. Пакер 40А может быть коммерчески доступным, извлекаемым или постоянным пакером, имеющим надуваемые или сжимаемые герметизирующие элементы.

В дополнение к отделению водного потока 34А сепарирующее устройство 36А отделяет углеводородный поток 32А, который передается по углеводородному каналу 50А и перекачивается углеводородным насосом 46А через производственные трубы 20А к поверхности 16А. Углеводородный насос 46А может приводиться в действие двигателем 44А или, альтернативно, своим собственным отдельным двигателем.

На фиг.1C отдельно проиллюстрировано сепарирующее устройство 36А. Сепарирующее устройство 36А содержит корпус 70А и гидроциклон 72А, смонтированный в корпусе 70А. Для простоты проиллюстрирован только один гидроциклон 72А. Однако сепарирующее устройство 36А может использовать несколько гидроциклонов 72А с помощью установок, известных из уровня техники. Например, несколько гидроциклонов могут быть совмещены продольно, расположены по спирали, совмещены радиально или расположены последовательно один за другим. Вдобавок, гидроциклон 72А может приводиться в действие подходящим приводящим механизмом (не показан), таким как электромотор.

По фиг.1C корпус 70А сепарирующего устройства 36А содержит входное отверстие 74А для приема скважинного текучего продукта 30А из нагнетающего насоса 38А. Скважинный текучий продукт 30А направляется через входное отверстие 76А на внешней поверхности гидроциклона внутрь гидроциклона 72А. Гидроциклон 72А выполнен для вращения скважинного текучего продукта 30А и разделения скважинного текучего продукта 30А на углеводородный поток 32А и более плотный водный поток 34А. Углеводородный выход 78А гидроциклона 72А направляет углеводородный поток 32А в углеводородный канал 50А (фиг.1В). Водный выход 80А гидроциклона 72А направляет водный поток 34А в отводную трубу 64А (фиг.1В).

По фиг.1В система 28А нагнетания химиката содержит канал 60А, сообщающийся со скважинным кольцевым просветом 22А. Химикат 52А может нагнетаться через канал 60А в скважинный кольцевой просвет 22А к зоне 12А добычи. Альтернативно канал 60Б может проходить внутри скважинного кольцевого просвета 22А и через пакер 40А для нагнетания химиката 52А в зону 14А нагнетания.

На фиг.2А схематически проиллюстрирован второй вариант выполнения способа по изобретению. В данном варианте выполнения способ осуществляется в традиционной нефтяной или газовой производственной скважине 10В, имеющей зону 12В добычи, которая расположена ниже зоны 14В нагнетания (то есть зона 14В нагнетания ближе к поверхности 16А, чем зона 12В добычи).

Производственная скважина 10В содержит обсадные трубы 18В, ряд производственных труб 20В внутри обсадных труб 18В и скважинный кольцевой просвет 22В между производственными трубами 20В и обсадными трубами 18В скважины. На поверхности 16В производственной скважины 10В производственные трубы 20В жидкостно сообщаются с приемным резервуаром 24В, таким как цистерна, для приема и накапливания углеводородного потока 32В.

Для реализации второго варианта выполнения способа производственная скважина 10В обеспечивается жидкостной сепарационной системой 26В и системой 28В нагнетания химиката. Жидкостная сепарационная система 26В адаптирована для приема скважинного текучего продукта 30В из зоны 12В добычи и для разделения скважинного текучего продукта 30В на углеводородный поток 32В и водный поток 34В. Углеводородный поток 32В прокачивается через производственные трубы 20В к поверхности 16В, в то время как водный поток 34В нагнетается в зону 14В нагнетания. Во время получения углеводородного потока 32В и водного потока 34В система 28В нагнетания одновременно нагнетает химикат 52В в зону 14В нагнетания скважины 10В.

Сепарационная система 26В содержит сепарирующее устройство 36В для разделения скважинного текучего продукта 30В на углеводородный поток 32В и водный поток 34В. Сепарирующее устройство 36В жидкостно сообщается с зоной 14В нагнетания, чтобы водный поток 34В мог нагнетаться в зону 14В нагнетания. Пара пакеров 40В скважинного бура изолируют зону 14В нагнетания, чтобы не было жидкостного сообщения между зоной 14В нагнетания и зоной 12В добычи.

Сепарирующее устройство 36В также жидкостно сообщается с нагнетающим насосом 38В. Нагнетающий насос 38В содержит входное отверстие 68В, жидкостно сообщающееся с зоной 12В добычи. Нагнетающий насос выполнен для нагнетания скважинного текучего продукта 30В в сепарирующее устройство 36В. Сепарирующее устройство 36В также жидкостно сообщается с углеводородным насосом 46В. Углеводородный насос 46В жидкостно сообщается с производственными трубами 20В и выполнен для прокачивания отделенного углеводородного потока 32В через производственные трубы 20В к поверхности 16В.

Как будет описано далее, сепарирующее устройство 36В содержит установку гидроциклонов. Однако, как и в предыдущем варианте выполнения, следует понимать, что способ может реализовываться с помощью других сепарационных систем. Дополнительные подробности сепарирующего устройства 36В, нагнетающего насоса 38В и углеводородного насоса 46В станут более понятными из последующего описания.

Сепарационная система 26В также содержит двигатель 44В для подачи энергии к насосам 38В, 46В. Предпочтительно двигатель 44В содержит внутрискважинный электродвигатель, питающийся от электрического кабеля (не показан) с поверхности 16В. Альтернативно могут использоваться отдельные двигатели для подачи энергии на насосы 38В, 46В. Сальник 48В защищает и герметизирует двигатель 44В.

Система 28В нагнетания может содержать насос 54В или иной механизм для нагнетания химиката 52В через канал 60В в зону 14В нагнетания. Канал 60В содержит капиллярную трубку, расположенную в скважинном кольцевом просвете в общем параллельно производственным трубам 20В. Верхний пакер 40В скважинного бура содержит отверстие для канала 60В, чтобы химикат 52В мог нагнетаться непосредственно в изолированную зону 14В нагнетания. Система 28В нагнетания может также содержать источник 56В химиката, такой как резервуар или емкость, который содержит запас химиката 52В. Химикатом может являться соединение, описанное ранее в отношении химиката 52А. Вдобавок, как описано ранее, шаг нагнетания химиката может выполняться один раз за выбранный период времени, непрерывно или циклически.

На фиг.2В проиллюстрирована система 58В добычи, сконструированная для реализации способа по фиг.1В. Система 58В добычи содержит сепарационную систему 26В и систему 28В нагнетания химиката. Сепарационная система 26В располагается внутри скважинных обсадных труб 18В производственной скважины 10В рядом с зоной 14В нагнетания.

Обсадные трубы 18В имеют традиционную конструкцию и охвачены бетоном 65В. Отверстия 62В в обсадных трубах 18В и бетоне 65В устанавливают жидкостное сообщение между зоной 12А добычи и скважинным кольцевым просветом 22В. Это позволяет скважинному текучему продукту 30В втекать во вход 68В нагнетающего насоса 38В. Нагнетающий насос 38В прогоняет скважинный текучий продукт 30В через сепарирующее устройство 36В. Сепарирующее устройство 36В отделяет водный поток 34В, который направляется через отверстия 66В в обсадных трубах 18В и бетоне 65В в зону 14В нагнетания. Углеводородный насос 46В и нагнетающий насос 38В могут содержать центробежные насосы, многоуровневые центробежные насосы, полостные насосы или шестереночные насосы, выполненные с помощью приспособлений, известных из уровня техники. Например, одна из подходящих конфигураций для насосов 46В и 38В раскрыто в патенте США №5730871.

Пакеры 40В скважинного бура изолируют зону 14В нагнетания и предотвращают прохождение водного потока 34В в скважинный кольцевой просвет 22В выше зоны 14В нагнетания. Пакеры 40В могут быть коммерчески доступными, извлекаемыми или постоянными пакерами, имеющими надуваемые или сжимаемые герметизирующие элементы.

В дополнение к отделению водного потока 34В сепарирующее устройство 36В отделяет углеводородный поток 32В, который передается углеводородным насосом 46В через производственные трубы 20В к поверхности 16В.

На фиг.2С отдельно проиллюстрировано сепарирующее устройство 36В. Сепарирующее устройство 36В содержит корпус 70В и гидроциклон 72В, смонтированный в корпусе 70В. Для простоты проиллюстрирован только один гидроциклон 72В. Однако сепарирующее устройство 36В может использовать несколько гидроциклонов 72В с помощью установок, известных из уровня техники. Например, несколько гидроциклонов могут быть совмещены продольно, расположены по спирали, совмещены радиально или расположены последовательно один за другим.

По фиг.2С корпус 70В сепарирующего устройства 36В содержит входное отверстие 74В для приема скважинного текучего продукта 30В из нагнетающего насоса 38В. Скважинный текучий продукт 30В направляется через входное отверстие 76В на внешней поверхности гидроциклона внутрь гидроциклона 72В. Гидроциклон 72В выполнен для вращения скважинного текучего продукта 30В и разделения скважинного текучего продукта 30В на углеводородный поток 32В и более плотный водный поток 34В. Гидроциклон 72В может приводиться в действие подходящим приводящим устройством, таким как электродвигатель, запитываемый энергией с поверхности 16В.

Углеводородный выход 78В гидроциклона 72В направляет углеводородный поток 32В в углеводородный канал 50В, сформированный зацело с корпусом 70В. Для простоты соединительные каналы не показаны. Углеводородный канал 50В жидкостно сообщается с производственными трубами 20В, чтобы углеводородный поток 32В мог выкачиваться на поверхность за счет энергии, подаваемой углеводородным насосом 46В. Водный выход 80В гидроциклона 72В направляет водный поток 34В в зону 14В нагнетания.

По фиг.2С система 28В нагнетания химиката содержит канал 60В, расположенный внутри скважинного кольцевого просвета 22В и проходящий через пакер 40В в скважинный кольцевой просвет к зоне 14В нагнетания. Такое расположение позволяет химикату 52В нагнетаться через канал 60В в скважинный кольцевой просвет 22В между пакерами 40В к зоне 14В нагнетания.

Таким образом, изобретение обеспечивает способ и систему для получения текучих продуктов в подземных скважинах с помощью одновременной внутрискважинной сепарации и нагнетания химиката. Способ и система улучшают производственные мощности углеводородных скважин, уменьшают производственные затраты и обеспечивают экологические преимущества.

Хотя изобретение было описано со ссылкой на некоторые предпочтительные варианты выполнения, специалистам будет очевидно, что определенные изменения и модификации могут быть сделаны без отхода от объема изобретения, определяемого нижеследующей формулой изобретения.

Предусмотрены способ и система для добычи текучих продуктов, в частности углеводородов и воды, из подземной скважины. Способ и систему применяют в скважине, в которой зона добычи расположена выше инъекционной зоны, или в скважине, в которой зона добычи расположена ниже инъекционной зоны. Обеспечивает возможность нагнетания химиката в комбинации с сепарацией текучих продуктов в нефтяной или газовой скважине. Способствует уменьшению затрат, уменьшению образования осадка и увеличению производительности скважины. Сущность изобретения: способ содержит шаг сепарации скважинного текучего продукта на углеводородный поток и отдельный водный поток при одновременном нагнетании химиката в выбранную зону скважины. Система содержит внутрискважинную сепарационную систему для выполнения шага сепарации и систему нагнетания химиката для выполнения шага нагнетания. Сепарационная система может содержать сепарирующее устройство для сепарации скважинного текучего продукта на отдельные потоки, нагнетающий насос для нагнетания скважинного текучего продукта в сепарирующее устройство и насос для выкачивания углеводородного потока на поверхность. Химикат могут нагнетать в зону добычи скважины и транспортировать водой так, чтобы обе зоны скважины были обработаны химикатом. Химикат могут нагнетать непосредственно в инъекционную зону скважины. 2 н. и 11 з.п. ф-лы, 2 ил.

обеспечение в скважине внутрискважинной сепарационной системы, выполненной для разделения скважинного текучего продукта из зоны добычи скважины на первый поток, содержащий по существу углеводороды, и на второй поток, содержащий по существу воду;

обеспечение системы нагнетания химиката, выполненной для нагнетания химиката в выбранную зону скважины;

разделение скважинного текучего продукта на первый поток и на второй поток с помощью сепарационной системы;

нагнетание химиката в выбранную зону во время шага сепарации с помощью сепарационной системы;

выкачивание первого потока на поверхность скважины и

нагнетание второго потока в инъекционную зону скважины.

пакер для изоляции зоны добычи от инъекционной зоны;

сепарирующее устройство в обсадных трубах, выполненное для разделения скважинного текучего продукта из зоны добычи на первый поток, содержащий углеводороды, и второй поток, содержащий воду;

систему нагнетания, выполненную для нагнетания химиката в инъекционную зону или в зону добычи во время сепарации скважинного текучего продукта;

первый насос, выполненный для нагнетания скважинного текучего продукта в сепарирующее устройство и для нагнетания второго потока в инъекционную зону; и

второй насос, выполненный для выкачивания первого потока на поверхность.

| СПОСОБ ДОБЫЧИ НЕФТИ Е.ЮДИНА | 1998 |

|

RU2139417C1 |

Авторы

Даты

2006-04-27—Публикация

2001-05-04—Подача