Изобретение относится к двигателестроению, в частности к ротативным двигателям внутреннего сгорания.

Известны двухтактные двигатели внутреннего сгорания (ДВС) с кривошипно-шатунным механизмом, получившие широкое распространение благодаря большой удельной мощности и простоте конструкции. К недостаткам этих двигателей относятся низкая топливная экономичность, повышенная вибрация из-за возвратно-поступательного движения поршней, большое боковое давление поршней на стенки цилиндров.

Известны также ротативные ДВС (патент RU 2106506 С1, кл. F 02 В 57/00, 1999 г. и патент РСТ WO 99/31363 от 24.09.1999 г.) преимущественно двухтактные, воздушного охлаждения, с оппозитным расположением цилиндров, объединенных в блок, в которых поршни с объединяющим их штоком и блок цилиндров совершают только легко уравновешиваемые вращательные движения, что позволяет снизить вибрации двигателя. Существенно может быть снижено и боковое давление поршней на стенки цилиндров, если вращающийся блок цилиндров не нагружен полезным вращающим моментом.

Наиболее близок по технической сущности к предлагаемому изобретению ротативный ДВС (патент RU 2106506 С1, кл. F 02 В 57/00), содержащий статор, размещенный в последнем на опорах, по меньшей мере, один корпус цилиндра с двумя оппозитно расположенными поршнями, закрепленными на общем штоке, смонтированном на кривошипе коленвала, ось вращения которого смещена от оси вращения коленвала на радиус кривошипа, причем полость каждого цилиндра разделена соответствующим поршнем на сообщаемые между собой перепускными каналами надпоршневую и подпоршневую камеры, а внутренняя полость статора снабжена двумя распределителями, расположенными по обе стороны от корпуса цилиндров и взаимодействующими своими стенками с аналогичными стенками корпуса цилиндра, при этом в одном из распределителей размещен впускной канал, сообщаемый через соответствующие окна в стенках корпуса цилиндров с подпоршневыми камерами, а во втором - выпускной канал, аналогично сообщаемый с надпоршневыми камерами.

Указанный ротативный ДВС не получил распространения, в частности, из-за низкой топливной экономичности, недостаточной удельной мощности, что обусловлено потерями топлива при продувке рабочих камер горючей смесью, недостаточностью очистки цилиндров от отработавших газов, наполнения цилиндров, охлаждения двигателя.

Техническим результатом изобретения является уменьшение потерь топлива при работе двигателя.

Поставленная задача в части первого варианта выполнения достигается тем, что в ротативном двигателе внутреннего сгорания, содержащем статор, на двух полуосях которого в последнем размещен на опорах, по меньшей мере, один блок цилиндров, включающий в себя два оппозитно расположенных цилиндра с размещенными в них двумя поршнями, закрепленными на общем штоке, смонтированном на кривошипе коленвала, установленного на опорах статора и кинематически связанного через передаточный механизм с блоком цилиндров, ось вращения которого смещена от оси вращения коленвала на радиус кривошипа, при этом полость каждого цилиндра разделена соответствующим поршнем на рабочую и нагнетательную камеры, сообщаемые между собой через перепускные каналы, расположенные в стенках цилиндров, а внутренняя полость статора снабжена расположенными плоскопараллельно относительно друг друга по обе стороны от блока цилиндров двумя распределителями, взаимодействующими своими стенками с аналогичными стенками блока цилиндров, причем в одном из распределителей размещен впускной канал, сообщаемый с нагнетательными камерами через окна в соответствующей стенке блока цилиндров, а во втором - выпускной канал, сообщаемый с рабочими камерами через окна во второй стенке блока цилиндров, согласно изобретению в качестве топливоподающих устройств в нем применены топливоподающие форсунки, размещенные на блоке цилиндров с возможностью сообщения их распылителей с рабочими камерами и приводимые в действие электронной схемой двигателя, с которой они электрически связаны с помощью скользящих контактных пластин и токосъемников, размещенных на вращаемых и невращаемых элементах двигателя, при этом топливные каналы топливоподающих форсунок и остальной части топливной системы двигателя сообщаемы между собой через полости, выполненные во вращательном соединении блока цилиндров со статором.

Поставленная задача в части второго варианта выполнения достигается тем, что в ротативном двигателе внутреннего сгорания, содержащем статор, на двух полуосях которого в последнем размещен на опорах, по меньшей мере, один блок цилиндров, включающий в себя два оппозитно расположенных цилиндра с размещенными в них двумя поршнями, закрепленными на общем штоке, смонтированном на кривошипе коленвала, установленного на опорах статора и кинематически связанного через передаточный механизм с блоком цилиндров, ось вращения которого смещена от оси вращения коленвала на радиус кривошипа, при этом полость каждого цилиндра разделена соответствующим поршнем на рабочую и нагнетательную камеры, сообщаемые между собой через перепускные каналы, расположенные в стенках цилиндров, а внутренняя полость статора снабжена расположенными плоскопараллельно относительно друг друга по обе стороны от блока цилиндров двумя распределителями, взаимодействующими своими стенками с аналогичными стенками блока цилиндров, причем в одном из распределителей размещен впускной канал, сообщаемый с нагнетательными камерами через окна в соответствующей стенке блока цилиндров, а во втором - выпускной канал, сообщаемый с рабочими камерами через окна во второй стенке блока цилиндров, согласно изобретению в качестве топливоподающих устройств в нем применены форсунки, взаимодействующие с насосами высокого давления, которые вместе с последними размещены на блоке цилиндров с возможностью сообщения их распылителей с рабочими камерами, кулачковый вал привода насосов высокого давления смонтирован на одной из полуосей статора, при этом топливные каналы топливоподающих устройств и остальной части топливной системы двигателя сообщаемы между собой через полости, выполненные во вращательном соединении блока цилиндров со статором, а двигатель снабжен устройством управления подачей топлива насосами высокого давления, содержащим размещенную на направляющей с возможностью перемещения вдоль оси вращения блока цилиндров муфту, например подшипниковую, вращаемый элемент которой взаимодействует с механизмами дозирования подачи топлива насосом высокого давления, а невращаемый элемент соединен с органом управления.

Поставленная задача в части третьего варианта выполнения достигается тем, что в ротативном двигателе внутреннего сгорания, содержащем статор, на двух полуосях которого в последнем размещен на опорах, по меньшей мере, один блок цилиндров, включающий в себя два оппозитно расположенных цилиндра с размещенными в них двумя поршнями, закрепленными на общем штоке, смонтированном на кривошипе коленвала, установленного на опорах статора и кинематически связанного через передаточный механизм с блоком цилиндров, ось вращения которого смещена от оси вращения коленвала на радиус кривошипа, при этом полость каждого цилиндра разделена соответствующим поршнем на рабочую и нагнетательную камеры, сообщаемые между собой через перепускные каналы, расположенные в стенках цилиндров, а внутренняя полость статора снабжена расположенными плоскопараллельно относительно друг друга по обе стороны от блока цилиндров двумя распределителями, взаимодействующими своими стенками с аналогичными стенками блока цилиндров, причем в одном из распределителей размещен впускной канал, сообщаемый с нагнетательными камерами через окна в соответствующей стенке блока цилиндров, а во втором - выпускной канал, сообщаемый с рабочими камерами через окна во второй стенке блока цилиндров, согласно изобретению, в качестве топливоподающих устройств в нем применены форсунки, взаимодействующие с насосами высокого давления, которые вместе с последними размещены на блоке цилиндров с возможностью сообщения их распылителей с рабочими камерами, кулачковый вал привода насосов высокого давления смонтирован на одной из полуосей статора, при этом топливные каналы топливоподаюших устройств и остальной части топливной системы двигателя сообщаемы между собой через полости, выполненные во вращательном соединении блока цилиндров со статором, а двигатель снабжен устройством автоматической установки угла опережения впрыскивания топлива, состоящим из кулачкового вала привода насосов высокого давления, смонтированного на полуоси статора с возможностью поворота его кулачка вокруг оси вращения блока цилиндров и взаимодействующего с ним центробежного регулятора, центробежные грузы которого смонтированы на одном из вращаемых элементов двигателя, причем его муфта, например подшипниковая, размещена на направляющей с возможностью перемещения вдоль оси вращения блока цилиндров, вращаемый элемент муфты взаимодействует с центробежными грузами регулятора, а ее невращаемый элемент связан с кулачковым валом или его кулачком через передаточный механизм преобразования поступательного перемещения муфты по направляющей в поворот кулачкового вала или его кулачка вокруг оси вращения блока цилиндров.

Поставленная задача в части третьего варианта достигается также тем, что в нем в качестве передаточного механизма может быть применен винтовой механизм, образованный двумя взаимодействующими между собой винтовыми направляющими, одна из которых размещена на внутренней цилиндрической поверхности выполненного в виде кольца с кулачком кулачкового вала, смонтированного на полуоси статора с возможностью поворота вокруг оси вращения блока цилиндров, а вторая выполнена на поверхности ползуна, размещенного под кольцом кулачкового вала в пазу полуоси статора с возможностью перемещения вдоль оси вращения блока цилиндров и соединенного с невращаемым элементом муфты центробежного регулятора.

Поставленная задача в части четвертого варианта достигается тем, что в ротативном двигателе внутреннего сгорания, содержащем статор, на двух полуосях которого в последнем размещен на опорах, по меньшей мере, один блок цилиндров, включающий в себя два оппозитно расположенных цилиндра с размещенными в них двумя поршнями, закрепленными на общем штоке, смонтированном на кривошипе коленвала, установленного на опорах статора и кинематически связанного через передаточный механизм с блоком цилиндров, ось вращения которого смещена от оси вращения коленвала на радиус кривошипа, при этом полость каждого цилиндра разделена соответствующим поршнем на рабочую и нагнетательную камеры, сообщаемые между собой через перепускные каналы, расположенные в стенках цилиндров, а внутренняя полость статора снабжена расположенными плоскопараллельно относительно друг друга по обе стороны от блока цилиндров двумя распределителями, взаимодействующими своими стенками с аналогичными стенками блока цилиндров, причем в одном из распределителей размещен впускной канал, сообщаемый с нагнетательными камерами через окна в соответствующей стенке блока цилиндров, а во втором - выпускной канал, сообщаемый с рабочими камерами через окна во второй стенке блока цилиндров, согласно изобретению в качестве топливоподающих устройств в нем применены форсунки, взаимодействующие с насосами высокого давления, которые вместе с последними размещены на блоке цилиндров с возможностью сообщения их распылителей с рабочими камерами, кулачковый вал привода насосов высокого давления смонтирован на одной из полуосей статора, при этом топливные каналы топливоподающих устройств и остальной части топливной системы двигателя сообщаемы между собой через полости, выполненные во вращательном соединении блока цилиндров со статором, а двигатель снабжен регулятором, обеспечивающим автоматическую установку угла опережения впрыскивания топлива, установку заданной частоты вращения коленвала и автоматическое ее поддержание в определенных пределах, который включает в себя устройство автоматической установки угла опережения впрыскивания топлива, устройство управления подачей топлива насосами высокого давления и передаточный механизм, соединяющий орган управления с муфтами обоих устройств, размещенными на направляющих с возможностью перемещения вдоль оси вращения блока цилиндров муфты второго устройства относительно муфты первого устройства органом управления с помощью передаточного механизма.

Поставленная задача в части четвертого варианта достигается также тем, что передаточный механизм двигателя может быть выполнен в виде троса в несжимаемой гибкой оболочке, допускающей перемещение троса внутри нее, один конец и соответствующий конец оболочки которого соединен соответственно с органом управления и его корпусом, при этом второй конец троса соединен с одной из муфт, а соответствующий конец его оболочки - со второй муфтой и между муфтами установлен упругий элемент.

Поставленная задача в части пятого варианта достигается тем, что в ротативном двигателе внутреннего сгорания, содержащем статор, на двух полуосях которого в последнем размещен на опорах, по меньшей мере, один блок цилиндров, включающий в себя два оппозитно расположенных цилиндра с размещенными в них двумя поршнями, закрепленными на общем штоке, смонтированном на кривошипе коленвала, установленного на опорах статора и кинематически связанного через передаточный механизм с блоком цилиндров, ось вращения которого смещена от оси вращения коленвала на радиус кривошипа, при этом полость каждого цилиндра разделена соответствующим поршнем на рабочую и нагнетательную камеры, сообщаемые между собой через перепускные каналы, расположенные в стенках цилиндров, а внутренняя полость статора снабжена расположенными плоскопараллельно относительно друг друга по обе стороны от блока цилиндров двумя распределителями, взаимодействующими своими стенками с аналогичными стенками блока цилиндров, причем в одном из распределителей размещен впускной канал, сообщаемый с нагнетательными камерами через окна в соответствующей стенке блока цилиндров, а во втором - выпускной канал, сообщаемый с рабочими камерами через окна во второй стенке блока цилиндров, согласно изобретению в качестве топливоподающих устройств в нем применены топливоподающие форсунки, размещенные на блоке цилиндров с возможностью сообщения их распылителей с рабочими камерами, а двигатель снабжен топливоподводящей системой, содержащей соединенные последовательно топливный бак, всасывающий топливопровод с установленным на его входе впускным клапаном, топливный насос, отделитель воздуха от топлива, подводящую магистраль, сообщаемую с топливными каналами блока цилиндров через выполненную во вращательном соединении блока цилиндров со статором полость, по обе стороны от которой расположены соединенные сливной магистралью со входом топливного насоса кольцевые полости отвода просочившегося вдоль вращательного соединения топлива и воздуха.

Поставленная задача в части пятого варианта достигается также тем, что в двигателе в качестве отделителя воздуха от топлива может быть применен бачок-отстойник, на верхней части которого установлен перепускной клапан и/или жиклер сброса воздуха.

Поставленная задача в части пятого варианта достигается также тем, что в двигателе каналы слива избытка топлива топливоподающих устройств могут быть подсоединены к сливной магистрали с помощью кольцевых полостей отвода просочившегося вдоль вращательного соединения топлива и воздуха или одной из них.

Поставленная задача в части шестого варианта достигается тем, что в ротативном двигателе внутреннего сгорания, содержащем статор, на двух полуосях которого в последнем размещен на опорах, по меньшей мере, один блок цилиндров, включающий в себя два оппозитно расположенных цилиндра с размещенными в них двумя поршнями, закрепленными на общем штоке, смонтированном на кривошипе коленвала, установленного на опорах статора и кинематически связанного через передаточный механизм с блоком цилиндров, ось вращения которого смещена от оси вращения коленвала на радиус кривошипа, при этом полость каждого цилиндра разделена соответствующим поршнем на рабочую и нагнетательную камеры, сообщаемые между собой через перепускные каналы, расположенные в стенках цилиндров, а внутренняя полость статора снабжена расположенными плоскопараллельно относительно друг друга по обе стороны от блока цилиндров двумя распределителями, взаимодействующими своими стенками с аналогичными стенками блока цилиндров, причем в одном из распределителей размещен впускной канал, сообщаемый с нагнетательными камерами через окна в соответствующей стенке блока цилиндров, а во втором - выпускной канал, сообщаемый с рабочими камерами через окна во второй стенке блока цилиндров, согласно изобретению его впускной канал подсоединен к дополнительному источнику воздуха повышенного давления, при этом впускной и выпускной каналы в распределителях выполнены с возможностью дополнительной продувки рабочих камер воздухом от этого источника, а на одном из распределителей размещено выпускное окно продувки нагнетательных камер.

Поставленная задача в части шестого варианта достигается также тем, что в качестве источника воздуха повышенного давления может быть применен турбокомпрессор.

Заявленное изобретение поясняется при помощи чертежей.

На фиг.1 показан продольный разрез двигателя, в котором топливо вводится в рабочие камеры с помощью топливоподающих форсунок, размещенных на распределителях, с дополнительной продувкой рабочих и нагнетательных камер от турбокомпрессора (шток вместе с «верхним» поршнем находится в положении 30° перед верхней мертвой точкой (ВМТ), а «нижний» поршень 30° перед нижней мертвой точкой (НМТ). Стрелками показаны направления воздушных потоков на этот момент. Турбокомпрессор и топливоподающие форсунки изображены условно);

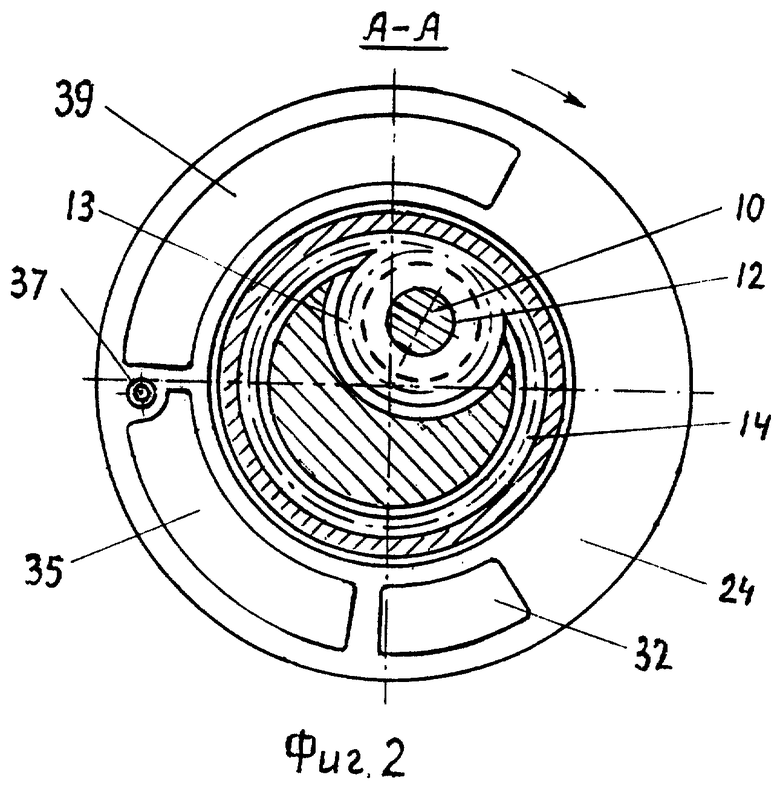

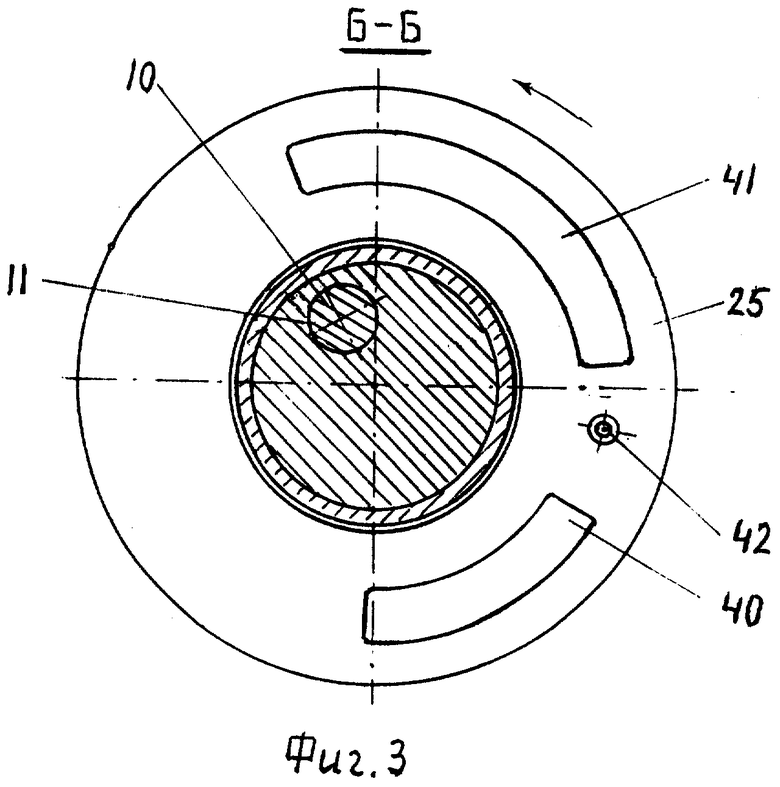

На фиг.2 показан разрез А-А на фиг.1 по плоскости взаимодействия «правого» распределителя со стенкой блока цилиндров;

На фиг.3 показан разрез Б-Б фиг.1 по плоскости взаимодействия «левого» распределителя со стенкой блока цилиндров (при этом на фиг.2 и фиг.3 не показан статор и ребра воздушного охлаждения, а стрелками указанно направление вращения блока цилиндров относительно распределителей);

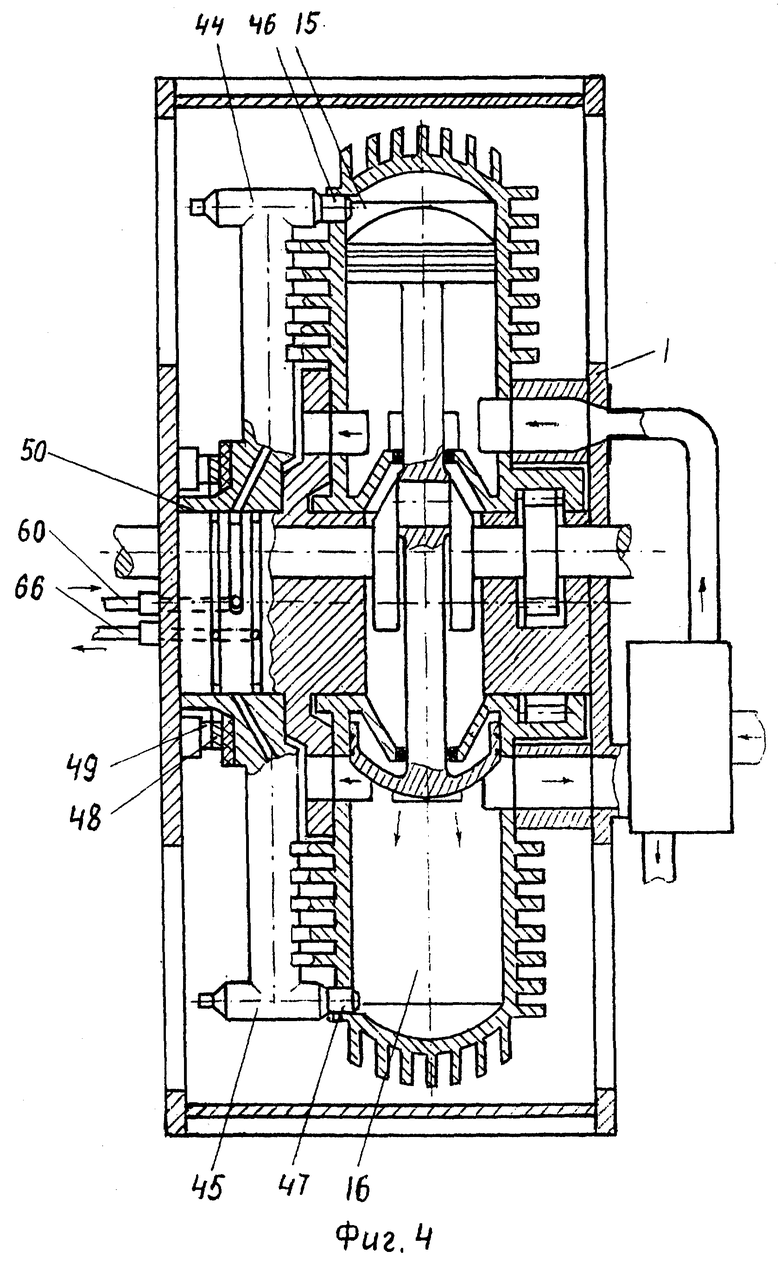

На фиг.4 показан продольный разрез двигателя, в котором топливо вводится в рабочие камеры с помощью топливоподающих форсунок, размещенных на блоке цилиндров, с дополнительной продувкой рабочих и нагнетательных камер, с тем же положением поршней, что и на фиг.1;

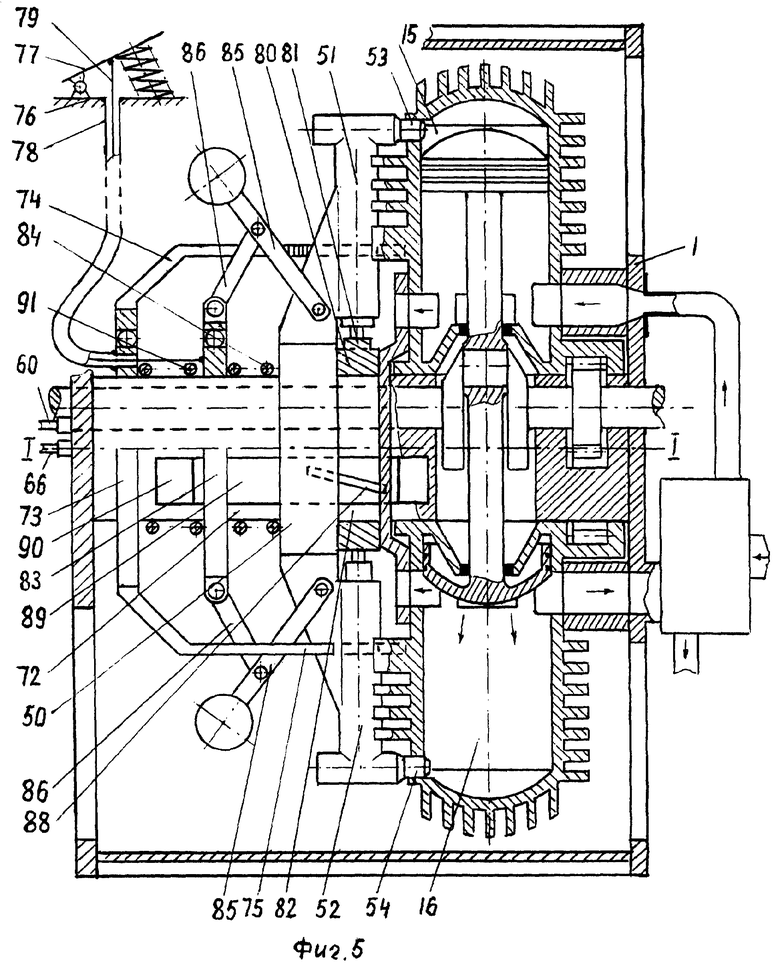

На фиг.5 показан продольный разрез двигателя, в котором топливо вводится в рабочие камеры с помощью насос-форсунок, с дополнительной продувкой рабочих и нагнетательных камер, с тем же положением поршней, что и на фиг.1, показан также регулятор (упрощенно), управляющий работой насос-форсунок, при этом кулачок привода насос-форсунок на фиг.5 условно находится в положении 10° перед верхней мертвой точкой, а элементы топливоподводящей системы на фиг.4 и фиг.5 не показаны;

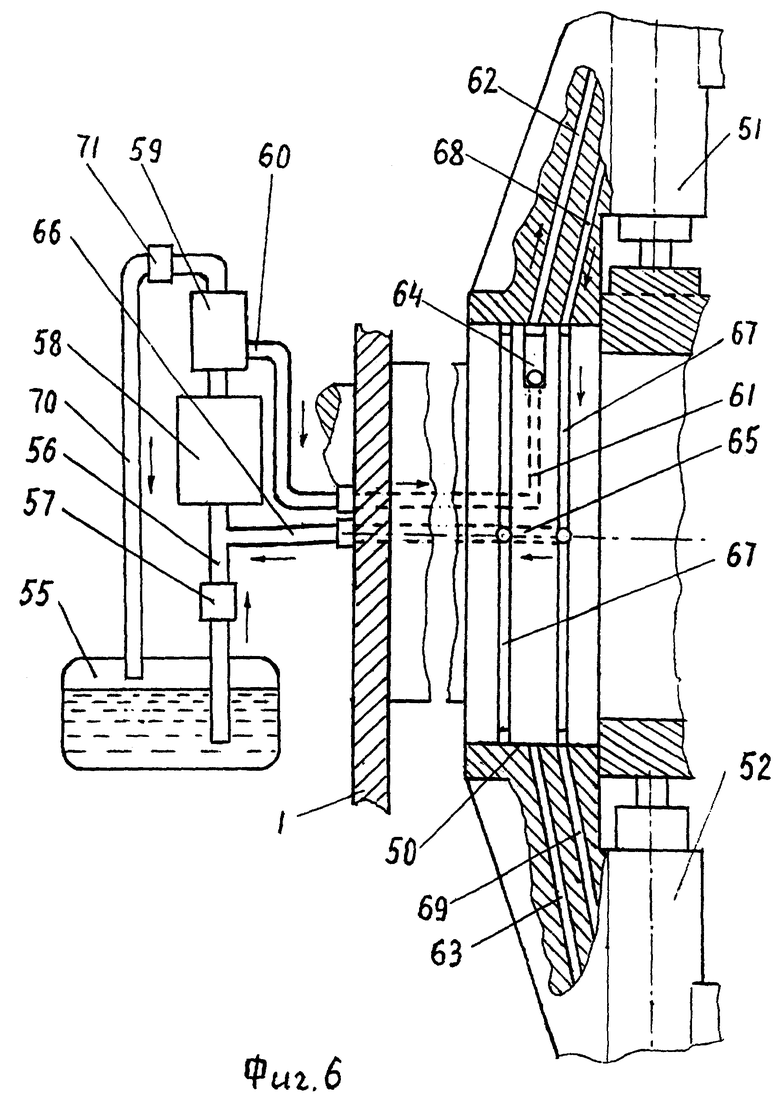

На фиг.6 показана топливоподводящая система двигателя варианта 3 (упрощенно) в момент, когда к подводящей топливной магистрали подсоединена «верхняя» насос-форсунка, элементы двигателя при этом изображены в увеличенном масштабе и упрощенно, стрелками указаны направления движения топлива;

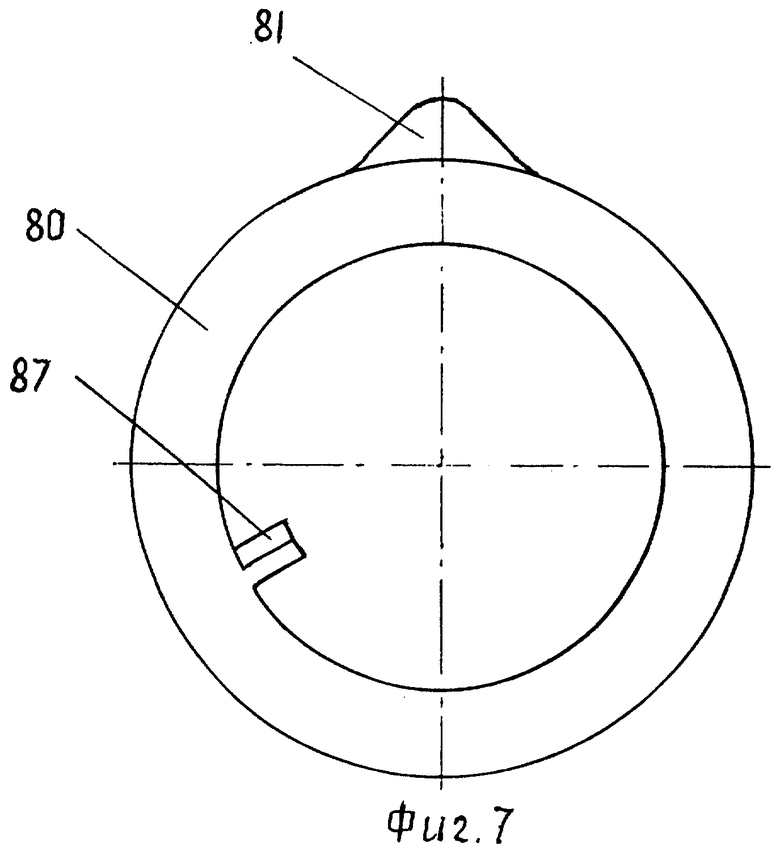

На фиг.7 показано кольцо кулачкового вала привода насос-форсунок - вид со стороны блока цилиндров, масштаб изображения увеличен;

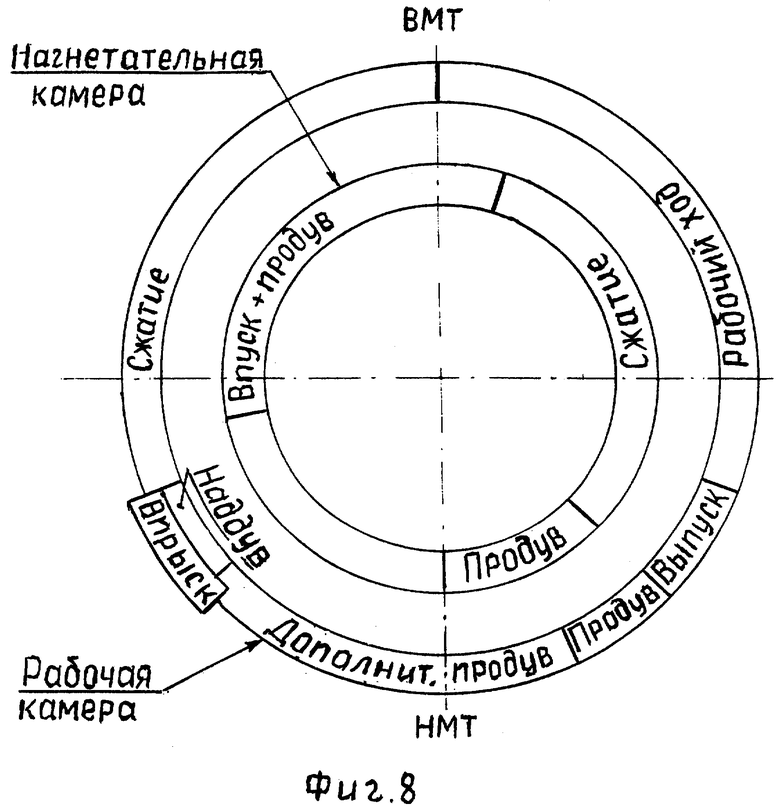

На фиг.8 представлена примерная диаграмма рабочих процессов, происходящих в одном цилиндре за один оборот блока цилиндров.

Ротативный ДВС может быть выполнен с вводом топлива непосредственно в рабочие камеры через окна в стенках цилиндров с помощью топливоподающих форсунок, размещенных на распределителях и с дополнительной продувкой и наддувом рабочих камер, а также продувкой нагнетательных камер. Двигатель содержит (фиг.1) статор 1, размещенный в последнем на опорах 2 и 3, блок цилиндров 4, включающий в себя два оппозитно расположенных цилиндра 5 и 6 с размещенными в них поршнями 7 и 8, закрепленными на общем штоке 9, смонтированном на кривошипе коленвала 10, установленного на опорах статора 11 и 12 и кинематически связанного через шестерни 13 и 14 передаточного механизма с блоком цилиндров 4, ось вращения I-I которого смещена от оси вращения II-II коленвала 10 на радиус кривошипа; внутренние полости каждого из цилиндров 5 или 6 разделены соответственно поршнями 7 или 8 на рабочие 15 или 16 и нагнетательные 17 или 18 камеры, между которыми в блоке цилиндров 4 расположена кривошипная камера 19 и которые сообщаются соответственно с рабочими 15 или 16 камерами через перепускные каналы 20 или 21, выполненные в боковых стенках цилиндров 5 или 6. Внутренняя полость статора 1 снабжена расположенными плоскопараллельно относительно друг друга по обе стороны от блока цилиндров 4 распределителями 22 и 23, взаимодействующими своими стенками 24 и 25 с аналогичными стенками 26 и 27 блока цилиндров 4, на которых расположены соответственно окна 28, 29 и окна 30, 31 цилиндров 5, 6. При этом рабочие камеры 15, 16 через окна 28 и 29 и окна на стенке 24 распределителя 22 периодически сообщаются: через окно 32 - с выпускным каналом 33, соединенным с входом турбокомпрессора 34, через впускное окно 35 дополнительной продувки рабочих камер - с впускным каналом 36, соединенным с выходом турбокомпрессора 34, а также сообщаются с отверстием распылителя 37 топливоподающей форсунки 38, размещенной на распределителе 22. Нагнетательные камеры 17 и 18 сообщаются через впускное окно 39 нагнетательных камер с впускным каналом 36, соединенным с выходом турбокомпрессора 34. Аналогично через окна 30 и 31 при их периодическом совмещении с окнами, расположенными (фиг.3) на стенке 25 распределителя 23, рабочие 15 и 16 и нагнетательные 17 и 18 камеры сообщаются с атмосферой соответственно через выпускное окно 40 дополнительной продувки рабочих камер и через выпускное окно 41 нагнетательных камер. Рабочие камеры 15 и 16 сообщаются с отверстием распылителя 42 топливоподающей форсунки 43, размещенной на распределителе 23. Причем если дополнительная продувка рабочих и нагнетательных камер не применяется, то распределитель 23 и окна 30, 31 цилиндров 5, 6 в двигателе могут отсутствовать. Для увеличения давления наддува рабочих камер в цилиндрах 5 и 6 верхние кромки окон 28 и 29 расположены несколько ближе к головкам цилиндров по отношению к верхним кромкам остальных окон в стенках цилиндров. Турбокомпрессор 34 (показан условно) предназначен для дополнительной продувки и наддува рабочих и нагнетательных камер, его вход подсоединен к выпускному каналу 33, а выход его компрессора подсоединен к впускным каналам 36. Для удобства компоновки выпускной канал 33 может располагаться в обоих распределителях или в любом из них.

Первый вариант двигателя, описанный в п.1 формулы изобретения, с дополнительной продувкой и наддувом рабочих камер, а также продувкой нагнетательных камер отличается от описанного выше аналогичного двигателя тем, что (см. фиг.4) в нем топливоподающие форсунки 44 и 45 размещены на блоке цилиндров 4, и распылители 46 и 47 их форсунок сообщаются с рабочими камерами 15 и 16 через отверстия в стенках цилиндров 5 и 6, а также тем, что топливоподающие форсунки 44 и 45 электрически связаны с электронной схемой двигателя посредством скользящих контактных пластин 48, размещенных на стенке блока цилиндров 4 и токосъемников 49, размещенных на статоре. Топливо к ним подводится через вращательное соединение 50 с помощью топливоподводящей системы, описание которой приведено несколько ниже. Электронная схема двигателя на фиг.4 не показана.

В ротативном двигателе с дополнительной продувкой и наддувом рабочих камер, а также продувкой нагнетательных камер (фиг.5) в качестве топливоподающих устройств применены насос-форсунки 51 и 52 (продольные оси корпусов форсунки и насоса высокого давления расположены под углом), которые размещены на блоке цилиндров 4. Распылители 53 и 54 форсунок выведены в рабочие камеры 15 и 16 через отверстия в стенках цилиндров 5 и 6. При этом двигатель снабжен устройствами управления работой насос-форсунок и топливоподводящей системой, аналогичной топливоподводящей системе двигателя варианта 1.

Упрощенная схема топливоподводящей системы двигателей, у которых топливоподающие устройства размещены на блоке цилиндров, включает в себя (фиг.6) соединенные последовательно топливный бак 55, всасывающий топливопровод 56 с установленным на его входе впускным клапаном 57, топливный насос 58, бачок-отстойник 59, подводящую магистраль (топливопровод 60 и топливные каналы 61), сообщаемую с подводящими каналами 62 и 63 топливоподающих устройств, например насос-форсунок 51 и 52, через выполненную во вращательном соединении 50 статора 1 с блоком цилиндров 4 полость (канавку) 64. По обе стороны от полости 64 расположены соединенные сливной магистралью (каналы 65, топливопроводы 66, 56) с входом топливного насоса 58 кольцевые канавки 67 отвода просочившегося вдоль вращательного соединения топлива и воздуха, сообщающие также сливные каналы 68 и 69 насос-форсунок со сливной магистралью. При этом на верхней части бачка-отстойника 59 установлен топливопровод 70 с перепускным клапаном (и/или жиклером) 71 сброса воздуха и избытка топлива в топливный бак 55.

Регулятор (фиг.5), управляющий работой насос-форсунок 51 и 52, предназначен для установки и автоматического поддержания заданной частоты вращения коленвала, а также для автоматической установки угла опережения впрыскивания топлива и включает в себя:

- устройство управления подачей топлива насос-форсунками, содержащее размещенную на направляющей 72 с возможностью перемещения вдоль оси I-I подшипниковую муфту 73, вращаемое кольцо (элемент) которой соединено с зубчатыми рейками 74 и 75 насосов высокого давления, а невращаемое кольцо - с корпусом 76 органа (педали) управления 77 с помощью несжимаемой гибкой оболочки 78 троса 79, допускающей перемещение троса внутри нее;

- устройство автоматической установки угла опережения впрыскивания топлива насос-форсунками, состоящее (фиг.5, 7) из кулачкового вала, выполненного в виде кольца 80 с кулачком 81, вмонтированного на полуоси 82 между распределителем 23 и вращательным соединением 50 с возможностью поворота вокруг оси вращения I-I, и центробежного регулятора, содержащего подшипниковую муфту 83, размещенного на направляющей 72 с возможностью перемещения вдоль оси I-I, пружину 84, расположенную на направляющей 72 между муфтой 83 и вращательным соединением 50, и смонтированные на блоке цилиндров центробежные грузы 85, взаимодействующие с помощью тяг 86 с вращаемым кольцом муфты. При этом кольцо 80 кулачкового вала кинематически связано с невращаемым кольцом муфты через передаточный механизм преобразования поступательного перемещения муфты 83 в поворот кольца кулачкового вала. В данном случае применен винтовой механизм, образованный винтовой направляющей 87, размещенной на внутренней цилиндрической поверхности кольца кулачкового вала и взаимодействующей с ней винтовой направляющей 88, выполненной на поверхности ползуна 89, который размещен под кольцом 80 в пазу 90 полуоси 82, и направляющей 72 с возможностью перемещения вдоль оси вращения I-I и соединен с невращаемым кольцом муфты 83;

- передаточный механизм, содержащий трос 79 в несжимаемой гибкой оболочке 78, один конец и соответствующий конец оболочки которого соединен соответственно с педалью управления 77 и ее корпусом 76. При этом второй конец троса пропущен через отверстие в невращаемом кольце муфты 73 и соединен с невращаемым кольцом муфты 83. Второй конец оболочки соединен с невращаемым кольцом муфты 73, и между муфтами, размещенными на общей направляющей 72, установлен упругий элемент (пружина) 91.

Работа двигателя, в котором топливоподающие форсунки размещены на распределителях и с дополнительной продувкой и наддувом рабочих камер, а также продувкой нагнетательных камер, осуществляется следующим образом. При прохождении ВМТ (фиг.1), например, поршнем 7 в рабочей камере 15 цилиндра 5 происходит воспламенение рабочей смеси от свечи зажигания (на фиг.1 не показана), и под давлением расширяющихся газов поршень 7 совместно со штоком 9 перемещается от ВМТ к НМТ, приводя во вращение коленвал 10. За счет бокового давления поршня 7 на стенки цилиндра 5 и за счет взаимодействия между собой шестерен 13 и 14 передаточного механизма (с передаточным отношением, равным двум) приводится во вращение и блок цилиндров 4 в том же направлении, что и коленвал 10, но с вдвое меньшей угловой скоростью. Последовательность рабочих процессов, происходящих в одном цилиндре за один оборот блока цилиндров, представлена на диаграмме фиг.8. После прохождения (фиг.1) поршнем 7 ВМТ распределителями 22 и 23 в нагнетательной камере 17 закрываются окна 28 и 30 цилиндра 5, и в ней начинается сжатие воздуха. При приближении к НМТ поршень 7 сначала открывает в рабочей камере 15 окна 28, совмещающиеся в этот момент с окном 32 выпускного канала 33 распределителя 22, через которые отработавшие газы поступают на вход турбокомпрессора 34 и приводят его в действие. Затем открывает окно 30 и позднее перепускные каналы 20 цилиндра 5, через которые рабочая камера 15 продувается воздухом, сжатым в нагнетательной камере 17 с вытеснением отработавших газов в выпускной канал 33. После этого окно 30 цилиндра 5 совмещается с выпускным окном 40 дополнительной продувки рабочих камер, сообщаемым с атмосферой (на фиг.1 изображен этот момент для цилиндра 6, где стрелками указаны направления воздушных потоков). При этом окно 28 цилиндра 5 начинает разобщаться с окном 32 выпускного канала 33 и совмещается с впускным окном 35 дополнительной продувки рабочих камер, которое соединено впускным каналом 36 с выходом турбокомпрессора 34. Таким образом производится дополнительная продувка воздухом рабочей камеры 15 с выпуском использованного воздуха в атмосферу через совмещенные окно 30 цилиндра 5 и выпускное окно 40 дополнительной продувки распределителя 23. По окончании дополнительной продувки (которая может занимать окно 90° поворота блоков цилиндра) окно 30 цилиндра 5 закрывается распределителем 23, и происходит наддув рабочей камеры 15 от турбокомпрессора. В это же время в нее впрыскивается топливо с помощью распылителей 37 и 42 топливоподающих форсунок 38 и 43, размещенных на распределителях 22 и 23. Затем при перемещении от НМТ к ВМТ поршень 7 закрывает сначала окно 30, а затем окно 28 цилиндра 5, и в рабочей камере 15 начинается сжатие горючей смеси. Несколько позже поршень 7 открывает в нагнетательную камеру 17 окно 28, подсоединенное через совместившееся с ним впускное окно 39 нагнетательных камер и впускной канал 36 к выходу турбокомпрессора 34 и открывает окно 30, совместившееся с выпускным окном 41 нагнетательных камер, сообщенным с атмосферой. Происходит наполнение и продувка (с целью охлаждения) нагнетательной камеры 17 турбокомпрессором, занимающие около 120° поворота блока цилиндров, с выпуском лишнего использованного воздуха в атмосферу. При достижении поршнем 7 ВМТ происходит воспламенение от свечи зажигания сжатой рабочей смеси. Далее рабочие процессы в цилиндре 5 повторяются, а в цилиндре 6 эти же процессы происходят со сдвигом на 180° поворота блока цилиндров. Таким образом, за один оборот блока цилиндров (или 2 оборота коленвала) в двигателе совершается 2 рабочих цикла.

Дополнительная продувка рабочих и нагнетательных камер от турбокомпрессора происходит за длительный период (фиг.8) и с большой скоростью воздушного потока, что значительно улучшает их охлаждение и очистку от отработавших газов, а наддув увеличивает наполнение рабочих камер.

Рабочие процессы, происходящие в однотипных двигателях других вариантов, принципиально отличаются только моментом ввода топлива в рабочие камеры. Топливо может вводиться либо непосредственно перед началом такта сжатия, либо в течение такта сжатия, либо в конце такта сжатия. Работа двигателей в различных вариантах выполнения различается в основном работой топливоподводящей системы и работой топливоподающих устройств.

Работа топливоподводящей системы двигателей варианта 2 (или варианта 1) осуществляется следующим образом (фиг.6). Топливным насосом 53 топливо засасывается из топливного бака 55 через впускной клапан 57 и всасывающий топливопровод 56, а также из сливной магистрали по топливопроводу 66 и под давлением через бачок-отстойник 59 поступает в подводящую магистраль (топливопровод 60, топливный канал 61, канавку 64 во вращательном соединении 50). Затем через подводящие каналы 62 и 63 поступает в насос-форсунки 51 и 52 (фиг.5), с помощью распылителей 53 и 54 их форсунок впрыскивается в рабочие камеры 15 и 16. Избыток топлива от насос-форсунок через сливные каналы 68 в 69 поступает в кольцевые канавки 67, расположенные по обе стороны от канавки 64, в которые поступает также топливо, просочившееся из канавки 64 вдоль вращательного соединения 50 и из которых оно вместе с просочившимся воздухом отсасывается топливным насосом 58 через сливную магистраль (топливные каналы 65 топливопровод 66, всасывающий топливопровод 56) за счет установки на входе последнего впускного клапана 57. При этом в кольцевых канавках 67 устанавливается давление ниже атмосферного, чем предотвращается подтекание топлива из вращательного соединения. Для лучшей герметизации по бокам вращательного соединения могут быть установлены уплотнения. Просочившийся в топливоподводящую систему воздух отделяется от топлива с помощью перепускного клапана и/или жиклера 71, установленного на верхней части бачка-отстойника 59, и отводится вместе с избытком топлива по топливопроводу 70 в топливный бак 55.

Работа устройства автоматической установки угла опережения впрыскивания топлива осуществляется следующим образом. При увеличении (уменьшении) частоты вращения коленвала (фиг.5) штанги 85 с центробежными грузами станут раздвигаться (сходиться) и посредством тяг 86, преодолевая сопротивление пружины 84, будут передвигать по направляющей 72 муфту 83 и размещенный в пазу 90 направляющей ползун 89, связанный с невращаемым кольцом муфты 83. При этом винтовая направляющая 88 ползуна взаимодействует с винтовой направляющей 87 кольца 80 кулачкового вала, поворачивая его вокруг оси вращения 1-1 и тем самым изменяя угол опережения впрыскивания топлива.

Устройство управления подачей топлива (фиг.5) работает следующим образом. Под воздействием управляющего органа (муфта 83 центробежного регулятора, или педаль 77 при ручном управлении) происходит перемещение по направляющей 72 муфты 73 и перемещение относительно насос-форсунок 51 и 52 зубчатых реек 74 и 75, изменяющих подачу топлива насос-форсунками.

Регулятор, управляющий работой носос-форсунок, работает следующим образом. При фиксированном положении педали (органа управления) 77 заданная частота вращения коленвала поддерживается автоматически. Так, при уменьшении нагрузки на двигатель частота вращения коленвала начинает расти. Штанги 85 с центробежными грузами разойдутся на больший угол и передвинут муфты 72 и 83, связанные между собой тросом 79 в оболочке 78 и пружиной 91, ближе к блоку цилиндров, вдвигая зубчатые рейки в носос-форсунки 51 и 52, что уменьшает подачу топлива (за счет соответствующего подсоединения насос-форсунок к зубчатым рейкам) и уменьшает частоту вращения коленвала, приближая ее к прежнему значению. И, наоборот, при увеличении нагрузки на двигатель частота вращения коленвала падает. Центробежные грузы 85 сближаются. Обе муфты удаляются от блока цилиндров, выдвигая зубчатые рейки из носос-форсунок. Подача топлива увеличивается, падение частоты вращения коленвала прекращается. Установка заданной частоты вращения коленвала осуществляется с помощью педали 77 путем изменения расстояния между муфтами. При нажатии на педаль 77 длина троса 79 и расстояние между муфтами увеличиваются под действием пружины 91. Муфта 73 удаляется от блока цилиндров, выдвигая зубчатые рейки. Частота вращения коленвала при этом увеличивается. При отпускании педали 77 муфта 73 приближается к блоку цилиндров, вдвигая зубчатые рейки. Частота вращения коленвала уменьшается. При этом работа регулятора в автоматическом режиме или в режиме ручного управления не влияет на работу устройства автоматической установки угла опережения впрыскивания топлива, входящего в состав регулятора.

В известных ротативных двигателях внутреннего сгорания при выпуске отработавших газов рабочую камеру продувают с помощью нагнетательных камер готовой горючей смесью, что обуславливает большие потери топлива.

В ротативных двигателях, в которых подпоршневые пространства использованы в качестве нагнетательных камер двухтактного двигателя, к впускным каналам подсоединяют дополнительный источник воздуха повышенного давления, например турбокомпрессор, при этом окна впускных и выпускных каналов распределителя выполнены с возможностью продувки рабочих камер от этого источника, а для впрыска топлива непосредственно в рабочие камеры топливоподающие форсунки размещают либо на распределителях с возможностью сообщения их распылителей с рабочими камерами через окна в стенках цилиндров, либо на блоке цилиндров с выводом распылителей в рабочие камеры.

Горючая смесь в двигателях образуется следующим образом (фиг.8). При выпуске отработавших газов рабочие камеры продувают воздухом от соответствующих нагнетательных камер через перепускные каналы, затем дополнительно продувают, производят наддув воздухом от источника воздуха повышенного давления (турбокомпрессора), подсоединенного к впускным каналам, а топливо вводят непосредственно в рабочие камеры с помощью топливоподающих форсунок, размещенных на распределителях и/или на блоке цилиндров, что уменьшает потери топлива.

Изобретение относится к машиностроению, а именно к двигателям с вращающимся блоком цилиндров. Техническим результатом является уменьшение потерь топлива при работе двигателя. Сущность изобретения заключается в том, что двигатель содержит один блок цилиндров с оппозитно расположенными в них поршнями, закрепленными на общем штоке. Ось вращения блока цилиндров смещена от оси вращения коленвала на радиус кривошипа. Полость каждого цилиндра разделена соответствующим поршнем на рабочую и нагнетательную камеры, сообщаемые между собой через перепускные каналы. По обе стороны от блока цилиндров расположены два распределителя, взаимодействующие со стенками блока цилиндров. В одном из распределителей размещен впускной канал, сообщаемый с нагнетательными камерами через окна в стенке блока цилиндров, а во втором - выпускной канал. На блоке цилиндров размещены топливоподающие форсунки, связанные с электронной схемой двигателя с помощью скользящих контактных пластин и токосъемников, размещенных на вращаемых и невращаемых элементах двигателя. Топливные каналы сообщаемы между собой через полости, выполненные во вращательном соединении блока цилиндров со статором. 6 н. и 5 з.п. ф-лы, 8 ил.

| РОТАТИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2106506C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2109149C1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ КРЕТОВА | 1989 |

|

RU2008471C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЩЕЛЕВЫМ ГАЗОРАСПРЕДЕЛЕНИЕМ | 1996 |

|

RU2103525C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ ОПЕРАЦИИ ПРИ СТАРЧЕСКОЙ КАТАРАКТЕ В РАННИЕ СРОКИ | 2004 |

|

RU2273025C2 |

| УСТРОЙСТВО для МОДЕЛИРОВАНИЯ СЛУЧАЙНОГО СОБЫТИЯ С ЗАДАННОЙ ВЕРОЯТНОСТЬЮ ЕГО НАСТУПЛЕНИЯ | 0 |

|

SU209046A1 |

| Прибор для разметки поперечного профиля шпалы перед ее вычесыванием | 1925 |

|

SU9873A1 |

| Устройство для технологической сигнализации | 1976 |

|

SU595754A1 |

| WO 9311343 А1, 10.06.1993. | |||

Авторы

Даты

2006-05-10—Публикация

2004-02-16—Подача