Изобретение относится к машиностроению, в частности к шестеренным насосам с внешним зацеплением, и может быть использовано для перекачивания и дозировки нефти, бензина, дизельного топлива и других жидких сред, а также в гидравлических системах тракторов, комбайнов, экскаваторов, сельскохозяйственных, дорожно-строительных и других машин для создания избыточного давления.

Известен шестеренный насос, содержащий корпус, в цилиндрических расточках которого размещены шестерни внешнего зацепления с цапфами, установленными в подшипниках скольжения, торцевые компенсаторы с манжетами, сопряженные с торцевыми поверхностями шестерен, образующими с расточками корпуса камеры всасывания и нагнетания, каналы подвода и отвода перекачиваемой жидкости и полости для смазки подшипников, участки которых, расположенные со стороны торцевых поверхностей шестерен, соединены с камерой всасывания каналами, выполненными на торцевой поверхности компенсаторов, при этом канал подвода выполнен сужающимся, а участки полости, расположенные с противоположных от торцевых поверхностей шестерен сторон, соединены дополнительными каналами с каналом подвода (см., SU, авторское свидетельство №1125407, кл. F 04 С 2/00, 23.11.1984.

Известная конструкция имеет ограниченные эксплуатационные возможности из-за быстрого износа подшипниковых узлов, повышенного коэффициента трения в зоне контакта цапф шестерен с подшипниками скольжения, недостаточной смазки поверхностей контакта цапф шестерен и отверстий подшипников и неравномерного прижима торцев шестерен к поверхностям торцевых компенсаторов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является шестеренный насос, содержащий корпус насоса из самосмазывающегося материала с выполненными в нем каналом для подвода перекачиваемого продукта, каналом для отвода перекачиваемого продукта и опорным отверстием для приводного вала, верхнюю крышку шестеренного механизма, корпус шестеренного механизма с ведущей и ведомой шестернями с внешним зацеплением, нижнюю опорную пластину и приводной вал насоса с уплотнительной шайбой (см., RU полезная модель №39653, кл. F 04 В 17/00, 10.08.2004).

Надежность и долговечность данного насоса резко зависит от агрессивности перекачиваемого продукта. Например, при перекачивании полимерного раствора - электролита для изготовления искусственного волокна, ввиду наличия в нем хлористого водорода и соляной кислоты, наблюдается выход из строя насоса по причинам:

- изнашивания приводного вала корпуса из-за его электрохимической коррозии, интенсифицированной трением;

- изнашивание приводного вала приводит к изменению геометрии сопряжений шестеренного механизма насоса, что приводит к изменению режимов трения, а именно изменяется режим трения пар ведущая шестерня - верхняя крышка, ведущая шестерня - нижняя опорная пластина и ведущая шестерня - корпус шестеренного механизма.

Задачей, на решение которой направлено настоящее изобретение, является снижение скорости изнашивания приводного вала.

Техническим результатом является повышение долговечности срока службы шестеренного насоса и расширение эксплуатационных возможностей насоса.

Вышеуказанный технический результат достигается тем, что шестеренный насос содержит корпус насоса из самосмазывающегося материала с выполненными в нем каналом подвода перекачиваемого продукта, каналом отвода перекачиваемого продукта и опорным отверстием для приводного вала, верхнюю крышку шестеренного механизма, корпус шестеренного механизма с ведущей и ведомой шестернями с внешним зацеплением, нижнюю опорную пластину и приводной вал насоса с уплотнительной шайбой, при этом корпус насоса выполнен из самосмазывающегося композиционного материала с полиамидной матрицей, включающего (мас.%): пластичную смазку на основе авиационного масла сернокислой очистки №158 - от 12 до 16, графит С-1 - от 6 до 10, лецитин - от 1 до 2 и полигексаметиленсебациамид - остальное, при этом расстояние между выходным отверстием канала подвода перекачиваемой среды и входным отверстием канала отвода перекачиваемой среды составляет от 0,6 до 0,7 от наружного диаметра ведущей шестерни, диаметр каналов подвода и отвода перекачиваемой среды составляет от 0,18 до 0,2 от наружного диаметра ведущей шестерни, а расстояние между указанными каналами в корпусе насоса составляет от 1,5 до 2,0 диаметров каналов.

В ходе проведенного исследования было установлено, что изнашивание приводного вала приводит к его перекосу. Перекос возникает в результате давления шестерни привода на установленную консольно на конце приводного вала шестерню насоса, вращающую приводной вал. Перекос вала вызывает перекос ведущей шестерни. Нарушается режим "плавания" ведущей шестерни. Все это приводит к усилению коррозионно-механического изнашивания сопряжений ведущая шестерня - нижняя опорная пластина, ведущая шестерня - верхняя крышка шестеренного механизма, ведущая шестерня - корпус шестеренного механизма. Термин "плавание" взят в кавычки в связи с тем, что гарантированный зазор между ведущей и ведомой шестернями обычно составляет 0,005-0,009 мм.

Использование в качестве материала корпуса вместо материала "Маслянит" самосмазывающегося композиционного материала с полиамидной матрицей, включающего (мас.%): пластичную смазку на основе авиационного масла сернокислой очистки №158 - от 12 до 16, графит С-1 - от 6 до 10, лецитин - от 1 до 2 и полигексаметиленсебациамид - остальное, позволяет резко снизить процессы анодного растворения металла, из которого изготовлен приводной вал насоса.

Кроме того, представилась возможность упростить конструкцию шестеренного насоса путем исключения из конструкции металлической пластины для поджатия корпуса к верхней крышке шестеренного механизма. Новый самосмазывающийся материал, обладает хорошими физико-механическими характеристиками, что позволяет закрепить шестеренный механизм насоса непосредственно на корпусе насоса путем высверливания в корпусе насоса крепежных отверстий, нарезания в них резьбы и прикручивания шестеренного механизма к корпусу насоса с помощью 6-ти болтов, установленных вдоль периметра корпуса шестеренного механизма. В то же время необходимо, чтобы расстояние между выходным отверстием канала подвода перекачиваемой среды и входным отверстием канала отвода перекачиваемой среды составляло от 0,6 до 0,7 от наружного диаметра ведущей шестерни, диаметр каналов подвода и отвода перекачиваемой среды составлял от 0,18 до 0,2 от наружного диаметра ведущей шестерни, а расстояние между указанными каналами в корпусе насоса составляло от 1,5 до 2,0 диаметров каналов. Конструкция шестеренного насоса позволяет отказаться от организации, как самостоятельного элемента конструкции, камер всасывания и нагнетания. Их роль выполняют выходной участок канала подвода перекачиваемой среды и входной участок канала отвода перекачиваемой среды, выполненные в корпусе шестеренного механизма. При увеличении расстояния больше 0,7 от наружного диаметра ведущей шестерни снижается количество захватываемой перекачиваемой среды, что ведет к снижению производительности, а при выполнении этого расстояния менее чем 0,6 от наружного диаметра ведущей шестерни снижается степень сжатия перекачиваемой среды. При выполнении диаметра каналов подвода и отвода перекачиваемой среды менее 0,18 от наружного диаметра ведущей шестерни гидравлическое сопротивление каналов приводит к снижению производительности насоса ниже расчетной, а выполнение указанных каналов выше 0,2 приводит к снижению прочности корпуса насоса ниже допустимой величины, что требует увеличения размеров корпуса. Исходя из прочностных характеристик, минимальное расстояние между указанными выше каналами в корпусе насоса должно составлять не менее 1,5 диаметров каналов, а выполнение этого расстояния более 2,0 диаметров каналов нецелесообразно, так как при этом растут габариты корпуса насоса, что приводит к ухудшению массогабаритных характеристик шестеренного насоса и росту его стоимости.

Результаты испытания шестеренного насоса позволяют судить о высокой эффективности описанной конструкции. Срок эксплуатации шестеренного насоса в сравнении со сроком эксплуатации известной конструкции увеличился в 1,2-1,5 раз. При этом появилась возможность использовать валы вышедших из строя насосов по причине изнашивания их шестерен, корпуса шестеренного механизма, нижней опорной пластины и верхней крышки шестеренного механизма повторно.

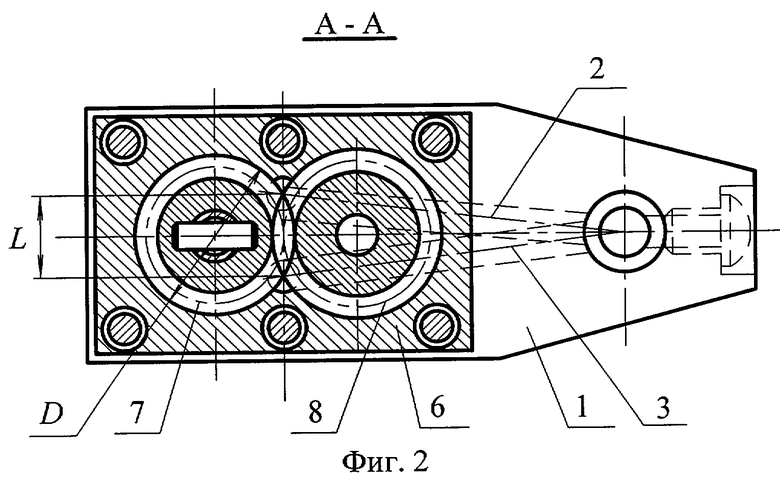

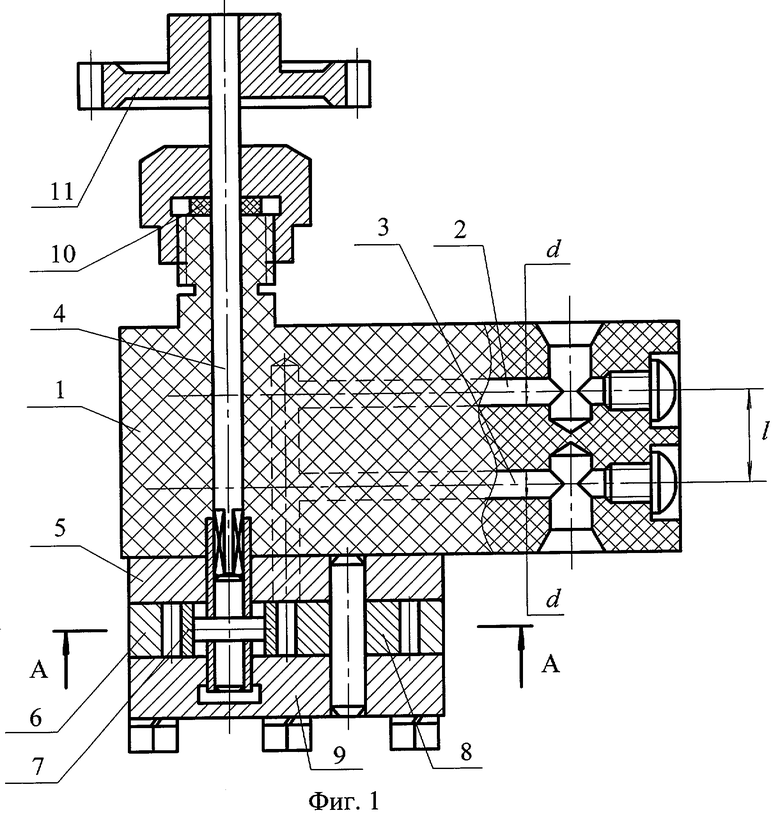

На фиг.1 представлен продольный разрез шестеренного насоса и на фиг.2 - разрез А-А на фиг.1.

Шестеренный насос содержит корпус 1 насоса из самосмазывающегося материала с выполненными в нем каналом 2 подвода перекачиваемого продукта, каналом 3 отвода перекачиваемого продукта и опорным отверстием для приводного вала 4, верхнюю крышку 5 шестеренного механизма, корпус 6 шестеренного механизма с ведущей 7 и ведомой 8 шестернями с внешним зацеплением, нижнюю опорную пластину 9 и приводной вал 4 насоса с уплотнительной шайбой 10. Корпус 1 насоса выполнен из самосмазывающегося композиционного материала с полиамидной матрицей, включающего (мас.%): пластичную смазку на основе авиационного масла сернокислой очистки №158 - от 12 до 16, графит С-1 - от 6 до 10, лецитин - от 1 до 2 и полигексаметиленсебациамид - остальное. Расстояние L между выходным отверстием канала 2 подвода перекачиваемой среды и входным отверстием канала 3 отвода перекачиваемой среды составляет от 0,6 до 0,7 от наружного диаметра D ведущей шестерни 7, диаметр d каналов 2 и 3 подвода и отвода перекачиваемой среды составляет от 0,18 до 0,2 от наружного D диаметра ведущей шестерни 7, а расстояние l между указанными каналами 2 и 3 в корпусе 1 насоса составляет от 1,5 до 2,0 диаметров d каналов 2 и 3.

Шестеренный насос работает следующим образом.

От шестерни 11 привода приводится во вращение приводной вал 4 и жестко соединенная с ним ведущая шестерня 7. Ведущая шестерня 7 вращает находящуюся с ней в зацеплении ведомую шестерню 8. При вращении шестерен 7 и 8 перекачиваемая жидкая среда захватывается зубьями шестерен 7 и 8 и в межзубовых впадинах переносится из канала 2 подвода перекачиваемого продукта в канал 3 отвода перекачиваемого продукта. Поскольку насос приводится во вращение в одну сторону, то только один профиль, называемый "рабочей поверхностью" каждого зуба ведущей шестерни 7, взаимодействует с соответствующей рабочей поверхностью зуба другой - ведомой шестерни 8. Во время работы насоса существуют периоды, когда две рабочих поверхности ведущей шестерни 7 находятся в контакте с двумя рабочими поверхностями на другой - ведомой шестерни 8. В результате между нерабочими поверхностями образуется межзубовый запираемый объем, в котором перекачиваемый продукт переносится из зоны всасывания - канала 2 подвода в зону нагнетания - канал 3 отвода.

Настоящее изобретение может быть использовано в нефтегазовой, автотракторной, химической и других отраслях промышленности для перекачки различных жидких сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЕСТЕРЕННЫЙ ДОЗИРУЮЩИЙ НАСОС | 2006 |

|

RU2307260C1 |

| ДОЗИРУЮЩИЙ ШЕСТЕРЕННЫЙ НАСОС | 2009 |

|

RU2423620C2 |

| ШЕСТЕРЕННЫЙ НАСОС-ДОЗАТОР | 2006 |

|

RU2314435C1 |

| ШЕСТЕРЕННЫЙ НАСОС | 2011 |

|

RU2451836C1 |

| ШЕСТЕРЕННЫЙ ДОЗИРУЮЩИЙ НАСОС | 2015 |

|

RU2583197C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2007 |

|

RU2345110C2 |

| НАСОСНЫЙ АГРЕГАТ | 2007 |

|

RU2342563C1 |

| ШЕСТЕРЕННЫЙ НАСОС С РЕДУКТОРОМ | 2002 |

|

RU2218479C1 |

| ШЕСТЕРЕННАЯ ГИДРОМАШИНА | 2004 |

|

RU2272934C2 |

| МЕХАНИЗМ ПРЯДИЛЬНОГО ДИСКА ПРЯДИЛЬНОЙ МАШИНЫ | 2005 |

|

RU2335583C2 |

Изобретение относится к машиностроению, в частности к шестеренным насосам с внешним зацеплением. Шестеренный насос содержит корпус насоса из самосмазывающегося материала с выполненными в нем каналом подвода перекачиваемого продукта, каналом отвода перекачиваемого продукта и опорным отверстием для приводного вала, верхнюю крышку шестеренного механизма, корпус шестеренного механизма с ведущей и ведомой шестернями с внешним зацеплением, нижнюю опорную пластину и приводной вал насоса с уплотнительной шайбой. Корпус насоса выполнен из самосмазывающегося композиционного материала с полиамидной матрицей, включающего (мас.%) пластичную смазку на основе авиационного масла сернокислой очистки №158 - от 12 до 16, графит С-1 - от 6 до 10, лецитин - от 1 до 2 и полигексаметиленсебациамид - остальное. Расстояние между выходным отверстием канала подвода перекачиваемой среды и входным отверстием канала отвода перекачиваемой среды составляет от 0,6 до 0,7 от наружного диаметра ведущей шестерни. Диаметр каналов подвода и отвода перекачиваемой среды составляет от 0,18 до 0,2 от наружного диаметра ведущей шестерни. Расстояние между указанными каналами в корпусе насоса составляет от 1,5 до 2,0 диаметров каналов. В результате достигается снижение скорости изнашивания приводного вала при повышении долговечности срока службы шестеренного насоса и расширении эксплуатационных возможностей насоса. 2 ил.

Шестеренный насос, содержащий корпус насоса из самосмазывающегося материала с выполненными в нем каналом подвода перекачиваемого продукта, каналом отвода перекачиваемого продукта и опорным отверстием для приводного вала, верхнюю крышку шестеренного механизма, корпус шестеренного механизма с ведущей и ведомой шестернями с внешним зацеплением, нижнюю опорную пластину и приводной вал насоса с уплотнительной шайбой, отличающийся тем, что корпус насоса выполнен из самосмазывающегося композиционного материала с полиамидной матрицей, включающего, мас.%, пластичную смазку на основе авиационного масла серно-кислой очистки №158 - от 12 до 16, графит С-1 - от 6 до 10, лецитин - от 1 до 2 и полигексаметиленсебациамид - остальное, при этом расстояние между выходным отверстием канала подвода перекачиваемой среды и входным отверстием канала отвода перекачиваемой среды составляет от 0,6 до 0,7 от наружного диаметра ведущей шестерни, диаметр каналов подвода и отвода перекачиваемой среды составляет от 0,18 до 0,2 от наружного диаметра ведущей шестерни, а расстояние между указанными каналами в корпусе насоса составляет от 1,5 до 2,0 диаметров каналов.

| СПОСОБ НАБИВКИ ГИЛЬЗ ТАБАКОМ И ПАПИРОСОНАБИВНОЙ МАШИНЫ | 1928 |

|

SU39653A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Устройство для проветривания выемочных камер | 1979 |

|

SU866224A1 |

| JP 57148084 A, 13.09.1982 | |||

| JP 2000027771 А, 25.01.2000. | |||

Авторы

Даты

2006-06-20—Публикация

2005-06-01—Подача