Изобретение относится к ядерной технике, в частности к хранению отработавшего топлива, а более конкретно к сухому контейнерному хранению отработавших тепловыделяющих сборок (ОТВС) атомных электростанций (АЭС), и может быть использовано для повышения надежности при обращении с ОТВС.

Известно сухое хранение отработавшего ядерного топлива (Справочник по ядерной энерготехнологии. Пер. с англ. Ф.Ран, А.Адамантиадес, Дж.Кентон, Ч.Браун / Под ред. В.А.Легасова. М.: Энергоатомиздат, 1989, с.494-496). Известный способ сухого хранения предполагает определенный первоначальный срок выдержки в бассейне с водой. После этого отработавшее топливо загружают в контейнер, который сохраняют в месте хранения. Это может быть шахта на поверхности, сухая скважина или камера с воздушным охлаждением.

Если способ сухого контейнерного хранения рассматривать укрупненно, то можно отметить, что в общем случае он предполагает следующую совокупность операций:

- ОТВС выдерживают определенный срок в бассейне с водой;

- загружают ОТВС в контейнер;

- загруженный контейнер транспортируют к месту промежуточного хранения (на территории АЭС или в ближайшем к ней хранилище). Использование промежуточного хранения позволяет получить отсрочку в отношении принятия решения о конечном захоронении ОЯТ (Янберг К. Хранение отработавшего топлива в Германии. Журнал «Теплоэнергетика», №11, 1996 г., с.70-76);

- хранят контейнер в месте промежуточного хранения в течение 20-50 лет;

- контейнер с ОТВС транспортируют к месту окончательного хранения;

- контейнер с ОТВС устанавливают в месте окончательного хранения (захоронения). Можно отметить, что операция транспортировки ОТВС к месту хранения всегда присуща технологическому процессу, составляющему способ сухого контейнерного хранения, т.е. содержание понятия «способ сухого контейнерного хранения ОТВС» включает в себя и «транспортировку ОТВС к месту хранения».

В сравнении с другими подходами к хранению отработавшего ядерного топлива (ОЯТ) сухое хранение обладает потенциальными экономическими преимуществами. При таком хранении, основанном на пассивном охлаждении, используются очень простые системы, не требующие значительного технического обслуживания. Мощности установок по сухому хранению могут наращиваться постепенно, малыми порциями с капитальными минимальными первоначальными затратами.

Известен способ промежуточного и окончательного хранения тепловыделяющих элементов ядерного реактора (патент DE №3500999, G 24 С 19/32, 19/06, 1986), заключающийся в том, что отработавшие тепловыделяющие элементы вставляют в металлические втулки и сохраняют в экранированной охлаждаемой камере. При этом отработавшие тепловыделяющие элементы вставляют во втулки на реакторе и вместе с ними транспортируют к входной технологической позиции указанной камеры в транспортном резервуаре, установленном на тележке, допускающей поворот резервуара в вертикальное положение, в котором верхняя торцевая сторона резервуара находится на верхней площадке тележки. Тепловыделяющие элементы увозят с втулками и переводят в магазин, доступный для загрузочной машины, обслуживающей упомянутую камеру.

Однако известный способ имеет ограниченную область использования, т.к. рассчитан на применения в условиях АЭС со специфической конструкцией строительного сооружения.

Известен способ хранения отработанного ядерного горючего, при котором отработанные ядерные сборки реактора ВВЭР-440 загружают в контейнер ТК-6 из углеродистой стали, герметично закрывающийся крышкой, контейнер в вертикальном положении устанавливают в специальном железнодорожном вагоне, имеющем раскрывающиеся створки, и транспортируют к месту хранения ОЯТ (Ю.В.Козлов, В.М.Седов. Транспортирование отработанного ядерного горючего. Учебное пособие. Ленинградский технологический институт им. Ленсовета, 1979 г., с.40-43). Вагон состоит из двенадцатиосного транспортера и кузова. В кузове смонтированы системы отопления и вентиляции, работающие соответственно в холодное и жаркое время года. Корпус контейнера ТК-6 посредством ребер жестко связан с наружным опорным кольцом, за которое контейнер крепится в вагоне.

Однако известный способ предполагает проведение разгрузки железнодорожного вагона через верх кузова, т.е. проведение разгрузки при достаточно большой высоте подъема металлического контейнера, что снижает безопасность обращения с ОЯТ.

Наиболее близким к изобретению по совокупности существенных признаков является способ сухого хранения отработавших тепловыделяющих сборок по патенту RU №2097848 (G 21 F 5/008, 1997).

Известный способ включает следующие операции:

а) металлобетонный контейнер (внутренний резервуар) помещают в снабженный торцевой крышкой демпфирующий разъемный кожух (наружный резервуар). При этом указанный кожух выполняют разъемным таким образом, чтобы минимизировать необходимую высоту подъема металлобетонного контейнера (МБК) при помещении последнего в вертикальном положении в кожух и освобождении от кожуха. Таким образом, МБК (внутренний резервуар) совместно с демпфирующим кожухом (наружным резервуаром) образуют транспортировочный контейнер. Наряду с обеспечением предохранения МБК от разрушения при аварийных ситуациях при транспортировке и обеспечением дополнительной радиационной защиты при транспортировке МБК, демпфирующий кожух дает возможность уменьшить массу и снизить стоимость изготовления МБК, а поскольку МБК является основным (базовым) и тиражируемым элементом для контейнерного решения «сухого» хранения, то благодаря размещению МБК на период транспортировки в демпфирующем кожухе в итоге снижается стоимость способа сухого контейнерного хранения в целом;

б) загружают ОТВС в транспортировочный контейнер (ОТВС загружают в МБК, размещенный в демпфирующем кожухе).

В варианте выполнения способа каждую ОТВС перед загрузкой в МБК помещают в пенал и последний герметизируют;

в) закрывают транспортировочный контейнер, включающий наружный (демпфирующий кожух) и внутренний (МБК) резервуары.

В варианте осуществления способа демпфирующий кожух и МБК жестко скрепляют друг с другом;

г) загруженный транспортировочный контейнер транспортируют к месту хранения;

д) МБК (внутренний резервуар) освобождают от демпфирующего кожуха (наружного резервуара);

е) МБК устанавливают на место хранения;

ж) транспортировочный контейнер возвращают для последующей загрузки (предварительно поместив в демпфирующий кожух незагруженный МБК, находящийся в упомянутом месте хранения). Таким образом, обеспечивается предохранение МБК от разрушения при возможных аварийных ситуациях при его транспортировке в незагруженном состоянии. Демпфирующий кожух, будучи рассчитанным на предохранение от разрушения загруженного МБК, тем более обеспечивает защиту порожнего МБК.

Известный способ сухого хранения ОТВС позволяет при использовании металлобетонных контейнеров для транспортировки и/или хранения ОЯТ обеспечить предохранение контейнера с ОТВС от разрушения при возможных аварийных ситуациях при транспортировке к месту хранения, которые необходимо учитывать в соответствии с рекомендациями МАГАТЭ, и повышает радиационную защиту персонала при транспортировке.

Однако помещение металлобетонного контейнера в демпфирующий кожух до проведения операции загрузки в контейнер ОТВС существенно увеличивает габариты обслуживаемой (т.е. загружаемой) конструкции (контейнер в сборе с демпфирующим кожухом). Учитывая, что загрузка контейнера отработавшими тепловыделяющими сборками, как правило, производится в транспортном коридоре реакторного цеха АЭС, габариты которого ограничены, то по условиям обеспечения возможности перемещения в нем указанной конструкции необходимо уменьшение габаритов демпфирующего кожуха и, соответственно, габаритов контейнера. В результате сокращается количество ОТВС, размещаемых в контейнере. В итого это приводит к необходимости увеличения потребного количества контейнеров и к повышению стоимости реализации концепции сухого контейнерного хранения ОЯТ.

Известна транспортная тележка, которую используют дня внутристанционных перевозок контейнеров с ОТВС (патент DE №3420748 А1, МПК4 G 21 С 19/32, В 60 Р 1/04, В 65 G 67/02, 1985). Известная транспортная тележка представляет собой вагонетку с рамой, снабженной колесами, и с люлькой, поворачиваемой на раме в приподнятой опоре. Последняя расположена примерно на половине высоты контейнера над рамой. При этом контейнер с люлькой может поворачиваться из горизонтального положения в вертикальное и наоборот.

Однако известная транспортная тележка не обладает достаточной вместимостью, что ограничивает габариты контейнера. В результате сокращается количество ОТВС, размещаемых в контейнере. В итоге это приводит к необходимости увеличения потребного количества контейнеров и к повышению стоимости реализации концепции сухого контейнерного хранения ОЯТ.

Наиболее близким по совокупности существенных признаков с заявленным изобретением является транспортный агрегат для транспортировки ОТВС, который представляет собой специальный железнодорожный вагон, имеющий раскрывающиеся створки, содержащий железнодорожную платформу с вертикально установленным на ней металлическим контейнером для ОТВС, причем контейнер имеет наружный кольцевой опорный элемент, взаимодействующий с рамой железнодорожной платформы (двенадцатиосного транспортера), и средства фиксации контейнера относительно рамы железнодорожной платформы ((Ю.В.Козлов, В.М.Седов. Транспортирование отработанного ядерного горючего. Учебное пособие. Ленинградский технологический институт им. Ленсовета, 1979 г., с.40-43). Железнодорожная платформа выполнена на базе двенадцатиосного транспортера. В кузове вагона смонтированы системы отопления и вентиляции, работающие соответственно в холодное и жаркое время года.

Однако известный транспортный агрегат предполагает проведение его разгрузки через верх кузова, т.е. проведение разгрузки при достаточно большой высоте подъема металлического контейнера, что снижает безопасность обращения с ОЯТ. Вместе с этим транспортный агрегат рассчитан на использование металлического контейнера сравнительно небольшой вместимости (максимально 30 ОТВС).

Задачей, решаемой изобретениями, является обеспечение в условиях существующей инфраструктуры АЭС возможности использования металлобетонных контейнеров с оптимальными габаритно-массовыми характеристиками (с точки зрения количества размещаемых в контейнере ОТВС).

Указанная единая задача при осуществлении группы изобретений по объекту - способу решается благодаря тому, что в способе сухого контейнерного хранения отработавших тепловыделяющих сборок (ОТВС), при котором ОТВС загружают в металлобетонный контейнер и сохраняют в месте хранения, включающем транспортировку контейнера к месту промежуточного хранения, согласно изобретению перед загрузкой ОТВС в контейнер последний в вертикальном положении нижним концом устанавливают в съемный кольцевой опорный элемент, имеющий опорные площадки для опирания на раму железнодорожной платформы. Соединяют контейнер со съемным кольцевым опорным элементом. Затем контейнер в вертикальном положении с помощью упомянутого опорного элемента устанавливают на раму железнодорожной платформы. Причем раму железнодорожной платформы выполняют таким образом, чтобы минимизировать высоту подъема контейнера при погрузке его на железнодорожную платформу, а также минимизировать высоту установки контейнера относительно головки рельса железнодорожного пути в транспортировочном положении контейнера. Фиксируют контейнер относительно рамы железнодорожной платформы. После этого контейнер транспортируют к месту загрузки ОТВС, где упомянутую раму с контейнером посредством домкратов вывешивают с обеспечением центрирования контейнера относительно оси загрузочного окна. После загрузки ОТВС в контейнер раму железнодорожной платформы возвращают в исходное положение. После этого контейнер с ОТВС транспортируют к месту промежуточного хранения, где контейнер освобождают от фиксации относительно рамы железнодорожной платформы, сгружают с железнодорожной платформы и освобождают от съемного кольцевого опорного элемента.

Технический результат использования предлагаемого способа состоит в том, что он позволяет в условиях существующей инфраструктуры АЭС использовать металлобетонные контейнеры с оптимальными габаритно-массовыми характеристиками с точки зрения количества размещаемых (загружаемых) ОТВС, что позволяет сократить потребное количество контейнеров и тем самым дает возможность снизить стоимость реализации концепции сухого хранения отработавшего ядерного топлива при использовании МБК для транспортировки и/или хранения ОЯТ.

Указанная единая задача при осуществлении группы изобретений по объекту - устройству решается благодаря тому, что транспортный агрегат для транспортировки отработавших тепловыделяющих сборок (ОТВС) к месту промежуточного хранения, содержащий железнодорожную платформу с вертикально установленным на ней контейнером для ОТВС, причем контейнер имеет наружный кольцевой опорный элемент, взаимодействующий с ответной опорной поверхностью рамы железнодорожной платформы, и средства фиксации контейнера относительно упомянутой рамы, согласно изобретению снабжен домкратами для вывешивания рамы железнодорожной платформы при загрузке ОТВС в контейнер. Кольцевой опорный элемент выполнен съемным, в форме втулки с буртиком, который в плане срезан с возможностью размещения кольцевого опорного элемента в плане в пределах габарита упомянутой рамы. Контейнер выполнен металлобетонным, причем на боковой поверхности корпуса контейнера на верхнем и нижнем концах последнего выполнены такелажные элементы в виде гнезд. При этом нижний конец контейнера установлен внутри упомянутого кольцевого опорного элемента. Последний соединен с контейнером посредством установленных на нем с возможностью радиального перемещения штырей, входящих в соответствующие гнезда контейнера. Средства фиксации контейнера включают радиально расположенные подводные регулируемые упоры, закрепленные на раме железнодорожной платформы с возможностью взаимодействия с боковой поверхностью корпуса контейнера. При этом рама железнодорожной платформы выполнена таким образом, чтобы минимизировать высоту подъема контейнера при погрузке его на железнодорожную платформу, а также минимизировать высоту установки контейнера относительно уровня головок рельсов железнодорожного пути в транспортировочном положении контейнера. Минимизация высоты подъема контейнера с ОТВС при погрузке контейнера на железнодорожную платформу повышает безопасность обращения с ОТВС (ОЯТ). Минимизация высоты установки контейнера относительно уровня головок рельсов железнодорожного пути позволяет вписать обладающий достаточно большими размерами металлобетонный контейнер в ограниченные по высоте габариты транспортного коридора реакторного цеха АЭС (т.е. обеспечивается приспособляемость к существующей инфраструктуре) и обеспечивает возможность перемещения в транспортном коридоре металлобетонного контейнера с оптимальными габаритно-массовыми характеристиками с точки зрения количества размещаемых (загружаемых) ОТВС.

Вместе с этим в раме железнодорожной платформы выполнена сквозная шахта с возможностью установки внутри последней концевой части контейнера в сборе с упомянутым кольцевым опорным элементом. Это позволяет минимизировать высоту установки контейнера относительно уровня головок рельсов железнодорожного пути.

Кроме того, транспортный агрегат снабжен средством для самостоятельного передвижения железнодорожной платформы внутри транспортного коридора АЭС. Благодаря этому, несмотря на достаточно большую массу металлобетонного контейнера с ОТВС отпадает необходимость принятия мер для повышения несущей способности основания транспортного коридора, которое, по существу, является перекрытием нижерасположенных помещений.

Технический результат использования предлагаемого транспортного агрегата состоит в том, что он позволяет в условиях существующей инфраструктуры АЭС использовать металлобетонные контейнеры с оптимальными габаритно-массовыми характеристиками с точки зрения количества размещаемых (загружаемых) ОТВС, что позволяет сократить потребное количество контейнеров и тем самым дает возможность снизить стоимость реализации концепции сухого хранения отработавшего ядерного топлива при использовании МБК для транспортировки и/или хранения ОЯТ.

Именно заявляемый транспортный агрегат благодаря особенности его конструктивного выполнения, в частности съемному кольцевому опорному элементу контейнера и выполнению рамы железнодорожной платформы таким образом, что при внутристанционных перевозках ОЯТ обеспечивается минимизация высоты подъема контейнера при погрузке на железнодорожную платформу, а также минимизация высоты установки контейнера относительно головок рельсов железнодорожного пути в транспортировочном положении контейнера, позволяет согласно предлагаемому способу в условиях существующей инфраструктуры АЭС использовать металлобетонные контейнеры с оптимальными габаритно-массовыми характеристиками с точки зрения количества размещаемых (загружаемых) ОТВС и тем самым обеспечивает достижение указанной задачи изобретений.

Таким образом, заявляемая группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, при этом оба объекта направлены на решение одной и той же задачи с получением единого технического результата.

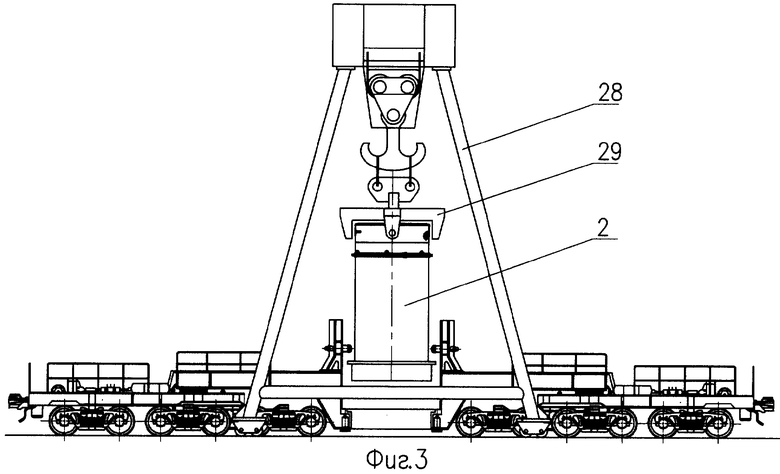

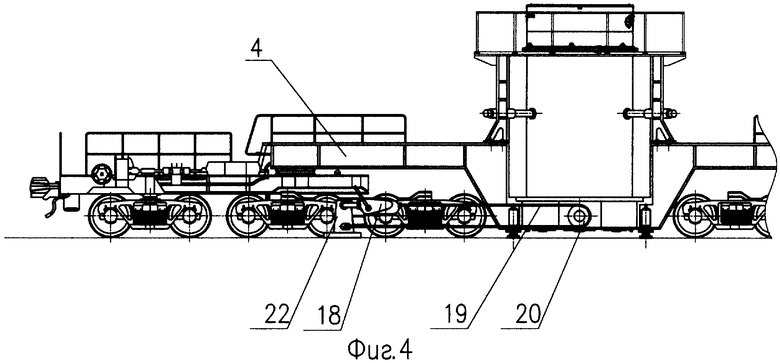

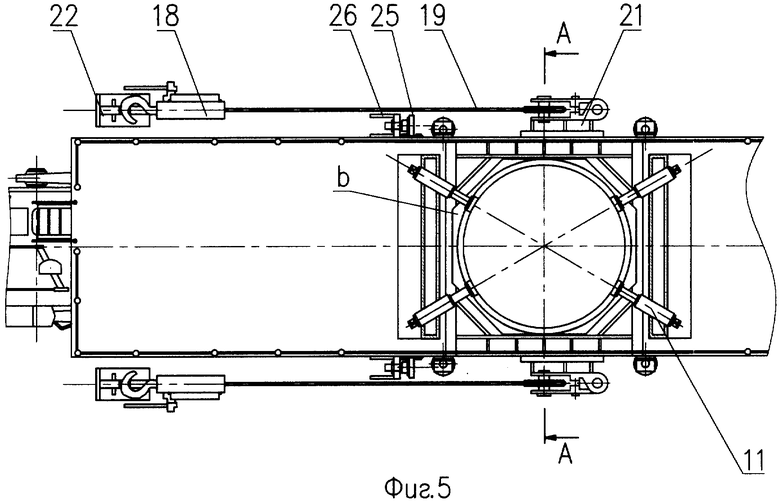

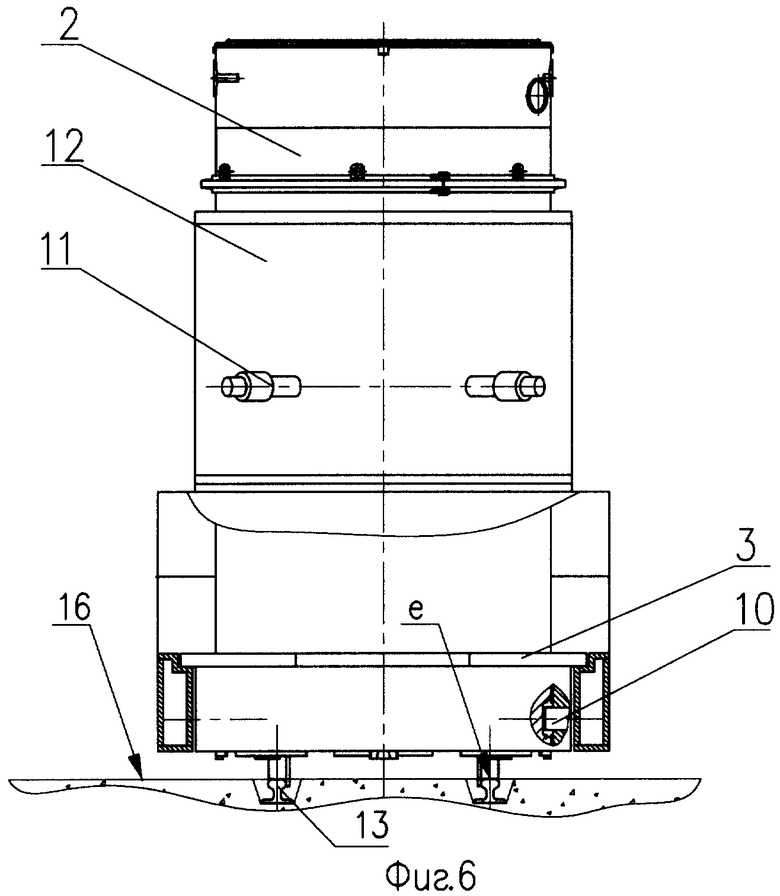

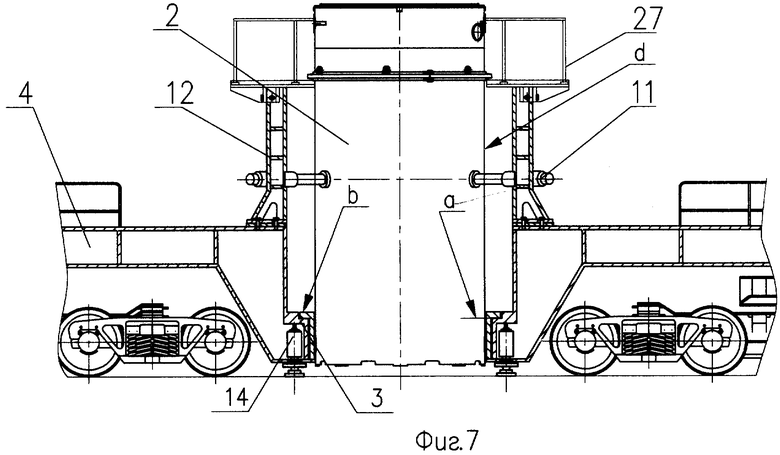

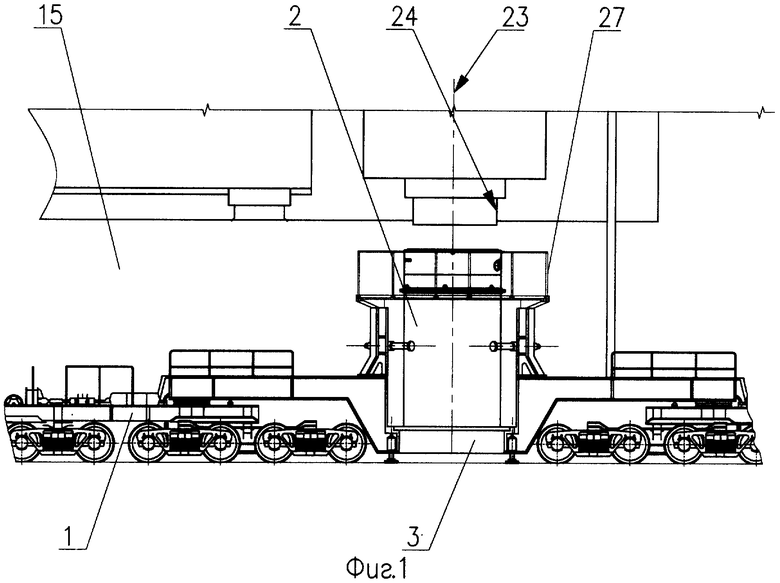

На фиг.1 схематично показан транспортный агрегат для транспортировки ОТВС к месту промежуточного хранения при нахождении в транспортном коридоре реакторного цеха АЭС в положении загрузки, общий вид (трособлочная система условно не показана); на фиг.2 - поезд в составе порожней железнодорожной платформы и локомотива, общий вид; на фиг.3 - установка контейнера в сборе со съемным кольцевым опорным элементом (переходником) на раму железнодорожной платформы; на фиг.4 - транспортный агрегат со смонтированной трособлочной системой, обеспечивающей его самостоятельное передвижение внутри транспортного коридора, общий вид; на фиг.5 - то же, вид в плане; на фиг.6 - устройство соединения контейнера со съемным кольцевым опорным элементом, разрез по А-А на фиг.5, повернуто (площадка обслуживания не показана); на фиг.7 - крепление контейнера в сборе со съемным кольцевым опорным элементом на раме железнодорожной платформы, рама показана в вывешенном положении, общий вид, продольный разрез; на фиг.8 - металлобетонный контейнер, общий вид.

Транспортный агрегат для транспортировки отработавших тепловыделяющих сборок к месту промежуточного хранения содержит железнодорожную платформу 1 с вертикально установленным на ней контейнером 2 для ОТВС. Контейнер 2 имеет наружный съемный кольцевой опорный элемент 3, взаимодействующий с ответной опорной поверхностью «а» рамы 4 железнодорожной платформы 1. Съемный кольцевой опорный элемент 3 выполнен в форме втулки с буртиком «b», который в плане срезан с возможностью размещения съемного кольцевого опорного элемента 3 в плане в пределах габарита рамы 4. По существу съемный кольцевой опорный элемент выполняет функцию переходника между контейнером 2 и рамой 4 железнодорожной платформы 1.

Контейнер 2 выполнен металлобетонным. В варианте осуществления изобретения контейнер закрывается тремя герметичными крышками 5-7, расположенными одна над другой и установленными на едином основании 8. На боковой поверхности корпуса 9 контейнера 2 на верхнем и нижнем концах последнего выполнены такелажные элементы в виде гнезд «с». Нижний конец контейнера 2 установлен внутри съемного кольцевого опорного элемента 3. Последний соединен с контейнером посредством установленных на нем с возможностью радиального перемещения штырей 10, входящих в соответствующие гнезда «с» контейнера 2.

Транспортный агрегат содержит средства фиксации контейнера 2 относительно рамы 4 железнодорожной платформы 1. Средства фиксации включают радиально расположенные подводные регулируемые упоры 11, закрепленные с помощью стоек 12 на раме 4 железнодорожной платформы 1 с возможностью взаимодействия с боковой поверхностью «d» корпуса 9 контейнера 2.

Рама 4 железнодорожной платформы выполнена таким образом, чтобы минимизировать высоту подъема контейнера 2 при погрузке его на железнодорожную платформу 1, а также минимизировать высоту установки контейнера 2 относительно уровня головок «е» рельсов 13 железнодорожного пути в транспортировочном положении контейнера. В варианте осуществления изобретения железнодорожная платформа выполнена, например, на базе 12-осного транспортера площадочного типа модели 14-Т106 грузоподъемностью 150 т (Каталог по транспортерам железных дорог СССР колеи 1520 мм. №161-ПКБ ЦВ. - Министерство путей сообщения. 1992, с.216-221). При этом высота погрузочной площадки рамы 4 от уровня головок «е» рельсов 13 конструктивно занижена по условиям ограничения высоты погрузки контейнера с ОТВС. В варианте выполнения в заниженной зоне рамы предусмотрена сквозная шахта «f». Последняя выполнена с возможностью установки внутри нее концевой части контейнера 2 в сборе со съемным кольцевым опорным элементом 3 и таким образом, что в транспортировочном положении между днищем контейнера 2 и уровнем головок рельсов обеспечивается минимальный зазор всвету, например, 100 мм.

Транспортный агрегат снабжен домкратами 14 для вывешивания рамы 4 железнодорожной платформы 1 в транспортном коридоре 15 реакторного цеха АЭС при загрузке ОТВС в контейнер. При необходимости с помощью домкратов 14 может быть произведено подгоризонтирование рамы 4 с установленным на ней контейнером 2. Домкраты 14 установлены с возможностью контактирования с опорной площадкой (основанием) 16 транспортного коридора реакторного цеха АЭС и смонтированы на раме железнодорожной платформы с возможностью размещения в транспортировочном положении в пределах высотного габарита рамы 4.

Транспортный агрегат перемещается с помощью локомотива 17. Вместе с этим в варианте выполнения транспортный агрегат снабжен средством для самостоятельного передвижения железнодорожной платформы 1 (т.е. самого транспортного агрегата) внутри транспортного коридора 15 АЭС. Необходимость такого средства обусловлена ограничением несущей способности основания транспортного коридора, которое, по существу, является перекрытием нижерасположенных помещений и не рассчитано на восприятие нагрузки, соответствующей массе состава поезда из локомотива 17 и транспортного агрегата с загруженным ОТВС контейнером 2.

В варианте осуществления изобретения средство для самостоятельного передвижения железнодорожной платформы выполнено в виде, например, трособлочной системы, включающей ручные лебедки 18 с тросами 19 и блоками 20. Последние с возможностью вращения установлены в кронштейнах 21, закрепленных на боковых стенках рамы 4 железнодорожной платформы. В рабочем положении ручные лебедки 18 и свободные концы тросов 19, перекинутых через соответствующие блоки 20, закрепляют на стойках 22, которые смонтированы на основании транспортного коридора 15 и расположены попарно с обеих сторон железнодорожного пути в начале (при въезде) и в конце транспортного коридора. При этом стойки 22, установленные при въезде в транспортный коридор (не показано), выполнены откидными для обеспечения проезда железнодорожной платформы 1. В нерабочем (транспортировочном) положении лебедки размещаются в специальных стеллажах, предусмотренных на железнодорожной платформе 1.

Для обеспечения заданного положения оси контейнера 2 относительно оси 23 загрузочного окна 24 (т.е., по существу, для точного позиционирования транспортного агрегата при загрузке в контейнер ОТВС) на раме 4 железнодорожной платформы предусмотрены упоры 25, взаимодействующие с ответными упорами 26, стационарно установленными на основании 16 транспортного коридора.

В варианте осуществления изобретения для обслуживания контейнера 2 во время нахождения транспортного агрегата в транспортном коридоре реакторного цеха АЭС предусмотрена съемная площадка 27, выполненная с возможностью установки и крепления на соответствующих опорных поверхностях стоек 12, установленных на раме 4 железнодорожной платформы.

В месте промежуточного хранения (на территории АЭС или в прилегающем к ней хранилище) обслуживание транспортного агрегата производится с помощью, например, козлового крана 28 с подвеской 29.

В варианте осуществления изобретения способ сухого контейнерного хранения отработавших тепловыделяющих сборок реализуется следующим образом.

Отработавшие тепловыделяющие сборки выдерживают определенный срок в бассейне с водой. После определенного срока выдержки в бассейне с водой и соответственно снижения уровня активности ОТВС их выгружают из бассейна выдержки и загружают в металлобетонный контейнер 2 для дальнейшего хранения.

Перед загрузкой ОТВС в контейнер железнодорожную платформу 1 с помощью локомотива 17 доставляют на место промежуточного хранения ОЯТ. В варианте осуществления изобретения это место одновременно является местом (площадкой) хранения в вертикальном положении порожних контейнеров 2. Затем один из порожних контейнеров 2 с помощью козлового крана 28 с подвеской 29 в вертикальном положении нижним концом устанавливают в съемный кольцевой опорный элемент 3, также находящийся в месте хранения порожних контейнеров 2. В качестве такелажных элементов используют гнезда «с», выполненные на верхнем конце корпуса контейнера. После этого съемный кольцевой опорный элемент 3 соединяют с контейнером 2 посредством установленных на элементе 3 штырей 10, входящих в соответствующие гнезда «с», выполненные на нижнем конце корпуса контейнера 2. Затем контейнер 2 в сборе со съемным кольцевым опорным элементом 3 в вертикальном положении с помощью козлового крана 28 с подвеской 29 устанавливают на раму 4 железнодорожной платформы 1. При этом нижнюю концевую часть контейнера 2 в сборе со съемным кольцевым опорным элементом (переходником) 3 устанавливают внутри сквозной шахты «f» рамы 4. При установке контейнер опускают до касания опорной поверхности буртика «b» съемного кольцевого опорного элемента с опорной поверхностью «а» рамы 4. После этого контейнер 2 фиксируют относительно рамы 4 железнодорожной платформы 1 с помощью радиально расположенных подводных регулируемых упоров 11, которые выдвигают каждый до касания с боковой поверхностью «d» корпуса 9 контейнера 2. Подвеску 29 отсоединяют от контейнера 2 и удаляют.

После этого с помощью козлового крана 28 на соответствующие опорные поверхности стоек 12 устанавливают съемную площадку 27, которую фиксируют с помощью резьбовых соединений (не показано).

Затем контейнер транспортируют к месту загрузки ОТВС. Транспортный агрегат с помощью локомотива 17 с места хранения порожних контейнеров (т.е. с места промежуточного хранения ОЯТ) перемещают в транспортный коридор 15 АЭС. При этом железнодорожную платформу 1 подают внутрь сооружения, а локомотив оставляют снаружи. Отсоединяют железнодорожную платформу 1 от локомотива 17. Последующие перемещения транспортного агрегата внутри транспортного коридора АЭС осуществляют путем его самостоятельного передвижения, например, с помощью трособлочной системы. Вначале ручные лебедки 18 и тросы 19, пропущенные через блоки 20, закрепляют на стойках 22, расположенных в конце транспортного коридора. С помощью ручных лебедок 18 транспортный агрегат перемещают на технологическую позицию, где с помощью штатного грузоподъемного средства (не показано), например мостового крана, с контейнера 2 снимают наружную и среднюю герметичные крышки 5 и 6, которые размещают на площадке железнодорожной платформы. Затем транспортный агрегат перемещают до касания упоров 25 железнодорожной платформы 1 с ответными упорами 26, стационарно установленными на основании 16 транспортного коридора. В этом положении транспортного агрегата раму 4 железнодорожной платформы вывешивают посредством домкратов 14. Дня выставки вертикальной оси контейнера 2 при необходимости с помощью домкратов 14 производят подгоризонтирование рамы 4 с установленным на ней контейнером 2. Таким образом, обеспечивается центрирование контейнера 2 относительно оси 23 загрузочного окна 24.

После через загрузочное окно 24 с помощью штатного грузоподъемного средства (не показано) снимают герметичную внутреннюю крышку 7 контейнера и производят загрузку ОТВС в контейнер. После загрузки ОТВС контейнер закрывают герметичной крышкой 7. Опускают домкраты 14 и раму 4 железнодорожной платформы возвращают в исходное положение. После этого ручные лебедки 18 и тросы 19 переустанавливают на другие стойки 22, расположенные в начале (при въезде) транспортного коридора. Железнодорожную платформу 1 с контейнером 2 с помощью трособлочной системы отводят от загрузочного окна 24 и устанавливают на упомянутой технологической позиции, где контейнер с ОТВС окончательно закрывают герметичными крышками 5-7 и производят подготовку контейнера к длительному хранению (в частности, осуществляют контроль герметичности контейнера).

Железнодорожную платформу 1 подают к въезду в транспортный коридор 15, убирают ручные лебедки и железнодорожную платформу соединяют (сцепляют) с локомотивом 17. После этого контейнер с ОТВС транспортируют к месту промежуточного хранения (на территории АЭС или в прилегающем к ней хранилище), где с железнодорожной платформы снимают площадку 27, контейнер с ОТВС освобождают от фиксации относительно рамы 4 железнодорожной платформы, сгружают с железнодорожной платформы, освобождают от съемного кольцевого опорного элемента 3 и устанавливают в месте хранения. В месте промежуточного хранения загруженный контейнер может находиться длительное время. Затем контейнер с ОТВС транспортируют к месту окончательного хранения. Транспортировка загруженного контейнера к месту окончательного хранения осуществляется с помощью другого транспортного средства (не показано).

Таким образом, заявляемый способ сухого контейнерного хранения отработавших тепловыделяющих сборок благодаря, в частности, особенности осуществления входящей в способ операции транспортировки ОТВС к месту промежуточного хранения позволяет в условиях существующей инфраструктуры АЭС использовать металлобетонные контейнеры с оптимальными габаритно-массовыми характеристиками с точки зрения количества размещаемых (загружаемых) ОТВС, что позволяет сократить потребное количество контейнеров и тем самым дает возможность снизить стоимость реализации концепции сухого хранения отработавшего ядерного топлива при использовании МБК для транспортировки и/или хранения ОЯТ.

Транспортный агрегат для транспортировки отработавших тепловыделяющих сборок к месту промежуточного хранения работает следующим образом.

Перед загрузкой ОТВС в контейнер 2 железнодорожную платформу 1 с помощью локомотива 17 доставляют на место промежуточного хранения (на территории АЭС или в прилегающем к ней хранилище), которое одновременно является местом (площадкой) хранения в вертикальном положении порожних контейнеров 2, а также местом хранения съемного кольцевого опорного элемента 3. Затем один из порожних контейнеров 2 с помощью, например, козлового крана 28 с подвеской 29 в вертикальном положении устанавливают в съемный кольцевой опорный элемент 3. В качестве такелажных элементов используют гнезда «с», выполненные на верхнем конце корпуса контейнера. Съемный кольцевой опорный элемент 3 соединяют с контейнером 2 посредством установленных на элементе 3 штырей 10, входящих в соответствующие гнезда «с», выполненные на нижнем конце корпуса контейнера 2. Затем контейнер 2 в сборе со съемным кольцевым опорным элементом 3 в вертикальном положении с помощью козлового крана 28 с подвеской 29 устанавливают на раму 4 железнодорожной платформы 1. При этом нижнюю концевую часть контейнера 2 в сборе со съемным кольцевым опорным элементом (переходником) 3 устанавливают внутри сквозной шахты «f» рамы 4. При установке контейнер опускают до касания опорной поверхности буртика «b» съемного кольцевого опорного элемента с опорной поверхностью «а» рамы 4. После этого контейнер 2 фиксируют относительно рамы 4 железнодорожной платформы 1 с помощью радиально расположенных подводных регулируемых упоров 11, которые выдвигают каждый до касания с боковой поверхностью «d» корпуса 5 контейнера 2.

С помощью упомянутого козлового крана на соответствующие опорные поверхности стоек 12 устанавливают съемную площадку 27, которую фиксируют с помощью резьбовых соединений (не показано).

Затем транспортный агрегат с помощью локомотива 17 с места хранения порожних контейнеров (т.е. с места промежуточного хранения ОЯТ) перемещают в транспортный коридор 15 АЭС. При этом железнодорожную платформу 1 подают внутрь сооружения, а локомотив оставляют снаружи. Отсоединяют железнодорожную платформу 1 от локомотива 17. Последующие перемещения транспортного агрегата внутри транспортного коридора АЭС осуществляют путем его самостоятельного передвижения, например, с помощью трособлочной системы. Вначале ручные лебедки 18 и тросы 19, пропущенные через блоки 20, закрепляют на стойках 22, расположенных в конце транспортного коридора. С помощью ручных лебедок 18 транспортный агрегат перемещают на технологическую позицию, где с помощью штатного грузоподъемного средства (не показано), например мостового крана, с контейнера 2 снимают герметичные наружную и среднюю крышки 5 и 6, которые размещают на площадке железнодорожной платформы. Затем транспортный агрегат перемещают до касания упоров 25 железнодорожной платформы 1 с ответными упорами 26, стационарно установленными на основании 16 транспортного коридора. В этом положении транспортного агрегата раму 4 железнодорожной платформы вывешивают посредством домкратов 14. Для выставки вертикальной оси контейнера 2 при необходимости с помощью домкратов 14 производят подгоризонтирование рамы 4 с установленным на ней контейнером 2. Таким образом, обеспечивается центрирование контейнера 2 относительно оси 23 загрузочного окна 24.

Через загрузочное окно 24 с помощью штатного грузоподъемного средства (не показано) снимают герметичную внутреннюю крышку 7 контейнера и производят загрузку ОТВС в контейнер. После загрузки ОТВС контейнер закрывают герметичной крышкой 7. Опускают домкраты 14 и раму 4 железнодорожной платформы возвращают в исходное положение. После этого ручные лебедки 18 и тросы 19 переустанавливают на другие стойки 22, расположенные в начале (при въезде) транспортного коридора. Железнодорожную платформу 1 с контейнером 2 с помощью трособлочной системы отводят от загрузочного окна 24 и устанавливают на упомянутой технологической позиции, где контейнер с ОТВС окончательно закрывают герметичными крышками 5-7 и производят подготовку контейнера к длительному хранению (в частности, осуществляют контроль герметичности контейнера).

Железнодорожную платформу 1 подают к въезду в транспортный коридор 15, убирают ручные лебедки и железнодорожную платформу соединяют (сцепляют) с локомотивом 17. После этого контейнер с ОТВС транспортируют к месту промежуточного хранения (на территории АЭС или в прилегающем к ней хранилище), где с железнодорожной платформы снимают площадку 27, контейнер с ОТВС освобождают от фиксации относительно рамы 4 железнодорожной платформы, сгружают с железнодорожной платформы, освобождают от съемного кольцевого опорного элемента 3 и устанавливают в месте хранения.

Таким образом, благодаря особенностям выполнения предлагаемый транспортный агрегат позволяет в условиях существующей инфраструктуры АЭС использовать металлобетонные контейнеры с оптимальными габаритно-массовыми характеристиками с точки зрения количества размещаемых (загружаемых) ОТВС, что позволяет сократить потребное количество контейнеров и тем самым дает возможность снизить стоимость реализации концепции сухого хранения отработавшего ядерного топлива при использовании МБК для транспортировки и/или хранения ОЯТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО КОНТЕЙНЕРНОГО ХРАНЕНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2004 |

|

RU2273903C1 |

| ТРАНСПОРТНО-УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2006 |

|

RU2313144C1 |

| ТРАНСПОРТНО-УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2400843C1 |

| СПОСОБ СУХОГО ХРАНЕНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 1995 |

|

RU2097848C1 |

| МЕТАЛЛОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШИХ СБОРОК ТВЭЛ ЯДЕРНЫХ РЕАКТОРОВ | 2005 |

|

RU2293383C1 |

| МЕТАЛЛОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШИХ СБОРОК ТВЭЛ ЯДЕРНЫХ РЕАКТОРОВ | 2004 |

|

RU2279725C1 |

| МЕТАЛЛОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2364964C1 |

| МЕТАЛЛОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШИХ СБОРОК ТВЭЛ ЯДЕРНЫХ РЕАКТОРОВ | 2005 |

|

RU2293384C1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК И ЧЕХОЛ ДЛЯ ИХ РАЗМЕЩЕНИЯ | 2016 |

|

RU2611057C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2006 |

|

RU2324241C1 |

Изобретение относится к области атомной техники. Сущность изобретения: способ сухого контейнерного хранения отработавших тепловыделяющих сборок включает их загрузку в металлобетонный контейнер, транспортировку контейнера к месту промежуточного хранения и выдержку в месте хранения. Транспортный агрегат для транспортировки отработавших тепловыделяющих сборок к месту промежуточного хранения содержит железнодорожную платформу с вертикально установленным на ней контейнером для отработавших тепловыделяющих сборок. Контейнер имеет наружный кольцевой опорный элемент, взаимодействующий с ответной опорной поверхностью рамы железнодорожной платформы, и средства фиксации контейнера относительно упомянутой рамы. Транспортный агрегат снабжен домкратами для вывешивания рамы железнодорожной платформы при загрузке отработавших тепловыделяющих сборок в контейнер. Кольцевой опорный элемент выполнен съемным. На боковой поверхности корпуса контейнера на верхнем и нижнем концах последнего выполнены такелажные элементы в виде гнезд. При этом нижний конец контейнера установлен внутри упомянутого кольцевого опорного элемента. Средства фиксации контейнера включают радиально расположенные подводные регулируемые упоры. Преимущества изобретения заключаются в повышении надежности и безопасности способа и устройства. 2 н. и 2 з.п. ф-лы, 8 ил.

| СПОСОБ СУХОГО ХРАНЕНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 1995 |

|

RU2097848C1 |

| КОЗЛОВ Ю.В | |||

| и др | |||

| Транспортирование отработанного ядерного горючего | |||

| Учебное пособие | |||

| - Л.: Ленуприздата, 1979, с.40-43 | |||

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1995 |

|

RU2096301C1 |

| DE 3500999 А, 17.07.1986. | |||

Авторы

Даты

2006-06-20—Публикация

2004-11-17—Подача