Изобретение относится к машиностроению и может быть использовано в тяжелонагруженных ленточно-колодочных тормозах, например в буровых лебедках.

Известны способы определения количества теплоты (так называемой калориметрии), заключающиеся в использовании различных типов калориметров, а именно:

- обыкновенный калориметр переменной температуры с изотермической оболочкой;

- массивный калориметр переменной температуры с изотермической оболочкой;

- калориметр переменной температуры с адиабатической оболочкой;

- дифференциальный калориметр с переменной температурой;

- калориметр постоянной температуры [1, прототип].

Однако представленные способы определения доли генерируемой, аккумулируемой и рассеиваемой теплоты в окружающую среду тормозным шкивом ленточно-колодочного тормоза буровой лебедки не могут быть использованы по следующим причинам:

- из-за большого веса тормозного шкива;

- не представляется возможным раздельно оценить интенсивность естественного и вынужденного конвективного охлаждения поверхностей тормозного шкива;

- нельзя точно оценить потери теплоты от радиационного теплообмена от поверхностей тормозного шкива;

- не представляется возможным учесть потери теплоты от кондуктивного теплообмена в тормозном шкиве.

Известны методы решения задач теплопроводности, к которым относятся: аналитический, численный, аналоговый, графический и экспериментальный. С помощью перечисленных методов определяют значения температур в исследуемых объектах расчетным или экспериментальным путем [2, аналог]. В используемых зависимостях для расчета количества теплоты, которое отводится от тормозного шкива ленточно-колодочного тормоза, необходимо знать не только разность температур (tн-to), где tн, to - температуры: нагревания поверхности тормозного шкива и окружающей среды, но и коэффициенты интенсивности процессов, т.е. теплоотдачи при естественной и вынужденной конвекции, а также при радиационном теплообмене. Что касается определения потерь теплоты от тормозного шкива кондуктивным теплообменом, то она почти никогда не определяется. Это вызвано тем, что ее просто никто не учитывает. Знание поверхностных температур пар трения тормоза в процессе его эксплуатации позволяет производить правильный выбор материала для фрикционных накладок как для самого слабого звена фрикционного узла.

Недостаток методов расчета в том, что при определении потерь теплоты в исследуемом объекте обязательно необходимо знать два параметра: температуры поверхности и коэффициенты теплоотдачи и лучеиспускания. Первые рассчитываются, а вторые принимаются из справочной литературы как некоторые усредненные величины.

Задача изобретения - определение потерь теплоты в тормозном шкиве ленточно-колодочного тормоза буровой лебедки температурным способом для определения коэффициентов теплоотдачи при естественной и вынужденной конвекции и лучеиспусканием, а также кондуктивным теплообменом для правильного выбора материалов фрикционных накладок и работы в интервалах поверхностных температур ниже допустимых.

Поставленная задача достигается тем, что в лабораторных условиях нагревают теплоизолированный (первый) от окружающей среды и нетеплоизолированный (второй) шкив расплавленным легкоплавким металлом, находящимся в полости шкива, с помощью электрического нагревательного устройства, работающего одинаковый промежуток времени, и через соотношения их усредненных поверхностных температур (t1/t2-t0 - замеряются термопарами) определяют потери теплоты от поверхностей второго шкива радиационным теплообменом. Затем второму шкиву за некоторый промежуток времени позволяют охладиться от полученного теплового состояния до температуры окружающей среды, и по полученным данным определяют коэффициент теплоотдачи естественной конвекцией от поверхностей тормозного шкива.

После чего с тормозных шкивов снимается теплоизоляция и термопары, но теплоизолируется выступ первого из них, шкивы устанавливают и крепят с помощью болтов к фланцам барабана лебедки. В это же время тормозная лента с накладками оборудуется термопарами. После чего достигается теплонагруженность парами трения тормоза аналогичной той, что была в лабораторных условиях (или путем циклических торможений или нагреванием легкоплавкого металла с помощью электрических нагревательных устройств). Затем через соотношения их усредненных поверхностных температур (t1-t0/t2-t0) определяют потери теплоты от общего ее количества, которая отводится от шкива во фланец барабана кондуктивным теплообменом. После чего поверхностям тормозных шкивов за некоторый промежуток времени при различных постоянных частотах их вращения позволяют охладиться от полученного теплового состояния до температуры окружающей среды и по полученным данным определяют семейство коэффициентов теплоотдачи вынужденной конвекцией от поверхностей тормозного шкива.

Сравнительный анализ способов оценки тепловых потерь в шкивах ленточно-колодочных тормозов, исходя из прототипа и аналога, показал следующие преимущества предложенного температурного способа:

- возможность поэтапного определения тепловых потерь тормозного шкива в лабораторных и промышленных условиях;

- теплота, вносимая в тормозной шкив, имеющий полость с легкоплавким металлом, доставляется электрическим током с помощью нагревательного устройства;

- определение потерь теплоты, вызванное радиационным теплообменом, производится за одинаковое время путем сравнения нагретого нетеплоизолированного и теплоизолированного от окружающей среды тормозного шкива в лабораторных условиях;

- определение интенсивности теплообмена естественной конвекции тормозного шкива производится при его охлаждении от заданного теплового состояния до температуры окружающей среды в лабораторных условиях;

- определение потерь теплоты, вызванное кондуктивным теплообменом, производится за одинаковое время путем сравнения нагретого тормозного шкива и тормозного шкива с теплоизолированным выступом в промышленных условиях;

- определение интенсивности теплообмена вынужденной конвекции нагретого тормозного шкива производится за одинаковое время при различных постоянных частотах его вращения в промышленных условиях.

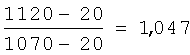

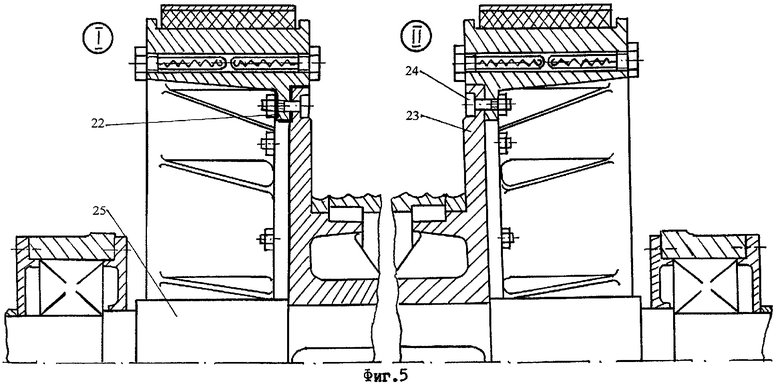

На фиг.1 показана конструкция теплоизолированного тормозного шкива с нагревательным устройством; на фиг.2 приведена конструкция нетеплоизолированного тормозного шкива от окружающей среды с нагревательным устройством; на фиг.3 проиллюстрирован фрикционный узел с термопарами; на фиг.4 показан вид А на фиг.3 - установка термопары с электродами в детали фрикционного узла; на фиг.5 изображен общий вид ленточно-колодочного тормоза, в котором первый тормозной шкив имеет теплоизолированный выступ.

Способы нагревания и охлаждения тормозных шкивов ленточно-колодочного тормоза буровой лебедки при оценке их теплового баланса заключаются в определении потерь теплоты от поверхностей тормозного шкива радиационным теплообменом, естественной и вынужденной конвекцией, а также путем передачи теплоты теплопроводностью (кондуктивным теплообменом) от выступа тормозного шкива к фланцу барабана лебедки.

Способы нагревания и охлаждения тормозных шкивов ленточно-колодочного тормоза осуществляется в лабораторных и промышленных условиях в четыре этапа.

Первый этап. В лабораторных условиях определяются потери теплоты радиационным теплообменом от нагретого тормозного шкива. Для этого берут два серийных тормозных шкива 1, имеющих выступы 2 и полость 3 в его ободе. Последнюю заполняют легкоплавким металлом 4 (калием, натрием, литием). Там же в полости 3 находятся нагревательные устройства 5, установленные по ее периметру и подключенные к клеммам 6 электрической цепи. При этом поверхности первого из тормозных шкивов 1 полностью покрыты теплоизоляцией 7, т.е. теплоизолированы от окружающей среды. На рабочей поверхности тормозного шкива 1 установлены термопары 8 с термоэлектродами 9, подключенными к регистрирующей аппаратуре (на чертеже не показана) для фиксации термоЭДС, и по тарировочному графику она переводится в температуру.

Перед нагреванием тормозных шкивов 1 их устанавливают на подставки, изготовленные из материала с низкой теплопроводностью, например эбонита или текстолита.

После чего одновременно подключают нагревательные устройства 5 в двух шкивах 1 с помощью клемм 6 в электрическую сеть. Нагревательные устройства 5 включают на одинаковое время для того, чтобы расплавить легкоплавкий металл 4, благодаря чему температура рабочей поверхности второго тормозного шкива 1 достигает не ниже 1000°С.

В дальнейшем отключают нагревательные устройства 5 от электрической сети и после усреднения замеренных температур на поверхностях тормозных шкивов 1 устанавливают их соотношение. Последние характеризуют отношение поверхностной температуры первого (t1) к второму (t2-t0) тормозных шкивов, которое и определяет долю теплоты, рассеиваемой в окружающую среду радиационным теплообменником. Так, например, при соотношении указанных температур  доля теплоты, которая рассеивается в окружающую среду радиационным теплообменом от поверхностей тормозного шкива, составляет 22,2%.

доля теплоты, которая рассеивается в окружающую среду радиационным теплообменом от поверхностей тормозного шкива, составляет 22,2%.

Второй этап. В лабораторных условиях определяются потери теплоты естественным конвективным теплообменом от поверхностей нагретого первого тормозного шкива.

В результате установившегося теплового состояния тормозного шкива 1, полученного на первом этапе, фиксируют промежуток времени естественного конвективного охлаждения. После чего определяют интенсивность естественного конвективного теплообмена, т.е. коэффициент теплоотдачи от поверхностей тормозного шкива 1 в заданных интервалах температур.

Так, например, Q=IUτ, кДж (количество теплоты, затраченное на прогревание первого тормозного шкива); I - сила тока, A; U - напряжение, В; τ - время, с. С другой стороны, данное количество теплоты (Q), рассеяное с поверхностей (F) тормозного шкива 1 за время (τ) при разности температур (tн-to) (tн, to - начальная температура поверхности нагретого тормозного шкива и окружающей среды, °С). В этом случае коэффициент теплоотдачи будет равен

Третий этап. В промышленных условиях определяются потери теплоты кондуктивным теплообменом от выступов тормозных шкивов в тело фланца барабана лебедки.

Для реализации третьего этапа от тормозных шкивов 1 отсоединяют термоэлектроды 9 термопар 8, а также электропровода, идущие от нагревательных устройств 5 к клеммам 6. Кроме того, снимают со второго шкива 1 теплоизоляцию 7, оставив ее только на его выступе 2. После чего тормозные шкивы 1 устанавливают на буровую лебедку, сажая их на фланец барабана 23 и крепя выступы 2 шкивов 1 к фланцу 23 с помощью крепежных болтов 24.

Для измерения поверхностных температур пар трения ленточно-колодочного тормоза буровой лебедки в его фрикционных накладках размещают термоэлектроды 17 термопар 18 (см. фиг.4). Двухканальная керамическая трубка 16 устанавливается в отверстие 14 фрикционной накладки 12 и выводится почти заподлицо ее рабочей поверхности 13. В трубе 16 диаметром 4,0 мм заложены термоэлектроды 17 термопары 18, изготовленной из хромель-алюмелевой проволоки диаметром 0,8 мм. Положительным термоэлектродом 17 является хромелевая проволока, а отрицательным - алюмелевая проволока. Головка термопары 18 (в виде сферы), которая взаимодействует с рабочей поверхностью 15 тормозного шкива 1, сформирована из высокотемпературного медного припоя в виде спая диаметром 3,0 мм и установлена в ограничительное кольцо 19. Последнее препятствует выходу из строя головки термопары 18, способствуя ее работе до полного износа. Двухканальная керамическая трубка 16 (керамическая трубка состоит из двух частей) установлена с изоляционными втулками 20 и 21, в отверстие 11 тормозной ленты 10. Длина термоэлектродов 9 и 18 выбиралась из условия, чтобы за время экспериментов холодный спай не успел прогреться, и равнялась 200-350 мм. Выводы на регистрирующую аппаратуру осуществлялись медными проводами. Термопары 8 и 18 перед их установкой тарировались вместе с соединительными проводами. После чего включают в работу буровую лебедку и выполняют циклические торможения ленточно-колодочным тормозом путем прикладывания и снятия усилия на рычаг управления (на чертеже не показан), прижимая с помощью тормозной ленты 10 фрикционные накладки 12 их рабочими поверхностями 13 к рабочей поверхности 15 тормозных шкивов 1. В процессе торможений на поверхностях пар трения тормоза генерируется значительное количество теплоты, которое идет на нагревание тела тормозного шкива 1 и легкоплавкого металла 4 в его полости до расплавленного состояния. Кроме того, во втором шкиве 1 теплота от его выступа 2 передается фланцу барабана 23 и поэтому температура рабочей поверхности 15 первого шкива 1 будет больше, чем второго. Это обстоятельство будет способствовать разной интенсивности радиационного и вынужденного конвективного теплообмена от поверхностей тормозных шкивов 1. Затем по соотношению измеренных поверхностных температур (t1-t0/t2-t0) первого и второго тормозных шкивов 1 ленточно-колодочного тормоза и судят о доле теплоты от общего ее количества, которая передается во фланец барабана 23 буровой лебедки, т.е. кондуктивным теплообменом. Так, например, при соотношении указанных температур  доля теплоты, которая передается кондуктивным теплообменом во фланец барабана 23 лебедки составляет 4,7%.

доля теплоты, которая передается кондуктивным теплообменом во фланец барабана 23 лебедки составляет 4,7%.

Четвертый этап. В промышленных условиях определяются потери теплоты вынужденным конвективным теплообменом от нагретых тормозных шкивов.

При различных постоянных частотах вращения подъемного вала 25 лебедки, а вместе с ним и тормозных шкивов 1 за одинаковое промежутки времени фиксируют скользящими термопарами их поверхностные температуры. Для этого термопары установлены на реборде шкивов 1 и подключены через токосъемное устройство к регистрирующей аппаратуре (на чертеже не показаны). После чего определяют интенсивность вынужденного конвективного теплообмена поверхностей шкивов 1 (коэффициент теплоотдачи) в заданных интервалах поверхностных температур. При этом необходимо выдержать условия по нагреванию тормозного шкива ленточно-колодочного тормоза, отвечающие второму этапу исследований. В этом случае определяем коэффициенты теплоотдачи от поверхностей тормозного шкива 1 при его свободном вращении по зависимости, аналогичной зависимости, приведенной для второго этапа.

Таким образом, в лабораторных и промышленных условиях осуществляется нагревание и охлаждение тормозных шкивов ленточно-колодочного тормоза, что позволило определить потери теплоты с радиационным, естественным и вынужденным конвективным теплообменом от его поверхностей в окружающую среду, а также кондуктивным теплообменом от выступов тормозных шкивов к фланцам барабана лебедки.

Источники информации

1. Кириллин В.А., Шейндлин А.Е. Основы экспериментальной термодинамики. - М. - Л.: Государственное энергетическое издательство, 1950. - 310 с. (прототип).

2. Вольченко А.И. Тепловой расчет тормозных устройств. Львов: Высшая школа, 1987. - 133 с. (аналог).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВАНИЯ И ОХЛАЖДЕНИЯ ТОРМОЗНЫХ БАРАБАНОВ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА ТРАНСПОРТНОГО СРЕДСТВА ДЛЯ ОЦЕНКИ ИХ ТЕПЛОВОГО БАЛАНСА | 2012 |

|

RU2525347C2 |

| Способ нагревания и снижения энергонагруженности при воздушно-жидкостном охлаждении составных тормозных шкивов ленточно-колодочного тормоза буровой лебедки при оценке их теплового баланса | 2017 |

|

RU2677542C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДЕЙ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ФРИКЦИОННЫХ ЭЛЕМЕНТОВ ПРИ РАЗЛИЧНОЙ ИХ ЭНЕРГОЕМКОСТИ В ТОРМОЗНЫХ УСТРОЙСТВАХ | 2011 |

|

RU2561415C2 |

| ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ С "ТЕПЛОВЫМИ МОСТИКАМИ" В ОБОДЕ ШКИВА | 2014 |

|

RU2561646C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ ПАРАМЕТРОВ ПРИ КВАЗИЛИНЕЙНОЙ ЗАКОНОМЕРНОСТИ ИХ ИЗМЕНЕНИЯ В ЛЕНТОЧНО-КОЛОДОЧНЫХ ТОРМОЗАХ БУРОВЫХ ЛЕБЕДОК | 2010 |

|

RU2507423C2 |

| ДВУХСТУПЕНЧАТЫЙ ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ С ОХЛАЖДЕНИЕМ | 2010 |

|

RU2499168C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТОРМОЗНЫХ ШКИВОВ ЛЕНТОЧНО-КОЛОДОЧНЫХ ТОРМОЗОВ БУРОВЫХ ЛЕБЕДОК (ВАРИАНТЫ) | 2012 |

|

RU2534158C2 |

| УСТРОЙСТВО И СПОСОБ СНИЖЕНИЯ ТЕМПЕРАТУРНЫХ ГРАДИЕНТОВ В ЛЕНТОЧНО-КОЛОДОЧНОМ ТОРМОЗЕ | 2015 |

|

RU2585364C1 |

| ДВУХСТУПЕНЧАТЫЙ ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ С ОХЛАЖДЕНИЕМ | 2004 |

|

RU2263833C1 |

| Способ определения градиентов коэффициентов теплопередачи при оценке интенсивности теплообмена принудительного воздушно-жидкостного охлаждения трибосистемы ленточно-колодочного тормоза | 2017 |

|

RU2677428C1 |

Изобретение относится к области машиностроения, может быть использовано в ленточно-колодочных тормозах буровых лебедок и касаться способов нагревания и охлаждения тормозных шкивов ленточно-колодочного тормоза для оценки их теплового баланса. Ленточно-колодочный тормоз содержит полые, герметизированные тормозные шкивы, заполненные легкоплавким металлом (калием, натрием, литием), в которых находятся по периметру полости нагревательные устройства. К наружным поверхностям тормозных шкивов подключены термоэлектроды термопар. Поверхности первого тормозного шкива полностью теплоизолированы от окружающей среды, а поверхности второго тормозного шкива взаимодействуют с ней при раздельно подключенных на одинаковый промежуток времени нагревательных устройствах к внешнему источнику электрического тока, обеспечивающих нагревание тела тормозных шкивов посредством расплавленного легкоплавкого металла. Отключают нагревательные устройства от внешнего источника электрического тока и по соотношению измеренных поверхностных температур первого (t1) и второго (t2-t0) тормозных шкивов определяют долю теплоты, которая рассеивается в окружающую среду радиационным теплообменом. По второму варианту ленточно-колодочный тормоз содержит фрикционные накладки, которые расположены на дуге обхвата тормозной ленты, через тело которых пропущены термоэлектроды термопар. Выступ первого тормозного шкива теплоизолируют от фланца барабана, а выступ второго тормозного шкива не теплоизолируют. Путем циклических торможений, обеспечивающих взаимодействие фрикционных узлов тормоза, нагревают тормозные шкивы с легкоплавким металлом до его расплавленного состояния, и по соотношению измеренных поверхностных температур  первого и второго тормозных шкивов при разной интенсивности радиационного и конвективного теплообмена от их поверхностей судят о доле теплоты от общего ее количества, которая отводится во фланец барабана, т.е. кондуктивным теплообменом. Техническим результатом является возможность определения потерь теплоты в тормозном шкиве ленточно-колодочного тормоза температурным способом для определения коэффициентов теплоотдачи при естественной и вынужденной конвекции и лучеиспусканием, а также кондуктивным теплообменом для правильного выбора материалов фрикционных накладок и работы в интервалах поверхностных температур ниже допустимых. 2 н. и 2 з.п. ф-лы, 5 ил.

первого и второго тормозных шкивов при разной интенсивности радиационного и конвективного теплообмена от их поверхностей судят о доле теплоты от общего ее количества, которая отводится во фланец барабана, т.е. кондуктивным теплообменом. Техническим результатом является возможность определения потерь теплоты в тормозном шкиве ленточно-колодочного тормоза температурным способом для определения коэффициентов теплоотдачи при естественной и вынужденной конвекции и лучеиспусканием, а также кондуктивным теплообменом для правильного выбора материалов фрикционных накладок и работы в интервалах поверхностных температур ниже допустимых. 2 н. и 2 з.п. ф-лы, 5 ил.

первого и второго тормозных шкивов при разной интенсивности радиационного и конвективного теплообмена от их поверхностей судят о доле теплоты от общего ее количества, которая отводится во фланец барабана, т.е. кондуктивным теплообменом.

первого и второго тормозных шкивов при разной интенсивности радиационного и конвективного теплообмена от их поверхностей судят о доле теплоты от общего ее количества, которая отводится во фланец барабана, т.е. кондуктивным теплообменом.

| Кириллин В.А., Шейндлин А.Е | |||

| Основы экспериментальной термодинамики | |||

| - М | |||

| - Л.: Государственное энергетическое издательство, 1950, 310 с | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОХЛАЖДЕНИЯ ЛЕНТОЧНО-КОЛОДОЧНОГО ТОРМОЗА | 1997 |

|

RU2134368C1 |

| US 4023656 А, 17.05.1977 | |||

| АККУМУЛЯТОРНАЯ БАТАРЕЯ И СНАБЖЕННАЯ ЕЮ РУЧНАЯ МАШИНА | 2008 |

|

RU2516292C2 |

Авторы

Даты

2006-07-10—Публикация

2004-08-30—Подача