Настоящее изобретение относится к области перфорирования. Более конкретно, изобретение относится к устройствам и способам для облегчения транспортировки и ориентации перфорирующих устройств.

Пласты, через которые проходит скважина, в частности горизонтальная или сильно искривленная скважина, исследуют для определения наиболее выгодного направления перфорирования. Нужное направление может быть выбрано на основе оценки возможности выноса песка, на основе оценки давления и/или напряжения сдвига вышележащей мощной толщи или на основе оценки местоположения контрольных линий и/или другого скважинного оборудования и инструментов.

Техническим результатом настоящего изобретения является создание устройства и способа для ориентации корпусных перфораторов и для подтверждения достигнутой правильной ориентации.

Согласно изобретению создан способ транспортировки и ориентации кумулятивных зарядов, расположенных в зарядных трубках, при котором осуществляют эксцентрическое утяжеление одного или нескольких компонентов колонны корпусного перфоратора для ориентации кумулятивных зарядов в заданном направлении и транспортируют один или нескольких компонентов колонны перфоратора в скважине на инструментальной колонне, при этом между одним или несколькими компонентами колонны корпусного перфоратора и инструментальной колонной размещают переходник, имеющий колеса для облегчения транспортировки одного или нескольких компонентов колонны корпусного перфоратора в скважине и поворотный кожух для обеспечения возможности поворота одного или нескольких компонентов колонны корпусного перфоратора независимо от инструментальной колонны, определяют неравномерности изгибающего момента в одном или нескольких компонентах колонны корпусного перфоратора и компенсируют неравномерности изгибающего момента.

Один или несколько компонентов колонны корпусного перфоратора могут выбирать из кумулятивных зарядов, зарядных трубок и корпусов перфораторов.

Один или несколько компонентов колонны корпусного перфоратора можно утяжелять эксцентрически путем добавления дополнительного материала для изменения центра тяжести.

В одном или нескольких компонентах колонны корпусного перфоратора можно удалить материал для изменения центра тяжести.

Один или несколько компонентов колонны перфоратора можно утяжелять эксцентрически путем помещения одного или нескольких компонентов колонны перфоратора внутрь колонны перфоратора на место, где центр тяжести одного или нескольких компонентов колонны перфоратора удален от оси поворота колонны перфоратора.

Зарядные трубки можно выполнить поворотными или разрезными, имеющими множество сегментов, соединенных друг с другом с возможностью изгиба отдельных сегментов без разъединения.

Неравномерность изгибающего момента можно определять при изгибании одного или нескольких компонентов колонны корпусного перфоратора до угла искривления ствола скважины и измерения величины вращающего момента, необходимого для поворота одного или нескольких компонентов колонны перфоратора до желаемой ориентации при угле искривления.

Согласно изобретению создан ориентируемый корпусной перфоратор, присоединенный к инструментальной колонне, содержащий один или несколько компонентов колонны перфоратора, включающих один или несколько кумулятивных зарядов с оболочкой, размещенных в зарядной трубке, корпус перфоратора и переходник, расположенный между одним или несколькими компонентами колонны перфоратора и инструментальной колонной и имеющий роликовые колеса для облегчения транспортировки одного или нескольких компонентов колонны перфоратора в скважине и поворотный кожух для обеспечения возможности поворота одного или нескольких компонентов колонны перфоратора независимо от поворотного кожуха, причем по меньшей мере один или несколько компонентов колонны перфоратора эксцентрически утяжелены для ориентации кумулятивных зарядов в желаемом направлении, при этом центр тяжести оболочки кумулятивных зарядов смещен за счет ее формы.

К оболочке одного или нескольких кумулятивных зарядов могут быть присоединены грузы.

Один или несколько кумулятивных зарядов могут быть закреплены внутри зарядной трубки на месте, где центр тяжести одного или нескольких кумулятивных зарядов удален от оси поворота перфоратора.

Дополнительный материал может быть добавлен к корпусу перфоратора или из корпуса перфоратора может быть удален материал. Посредством удаления материала на поверхности корпуса перфоратора могут быть образованы круговые выемки.

Дополнительный материал может быть присоединен к зарядной трубке или с зарядной трубки может быть удален материал.

Зарядная трубка может быть выполнена в виде эксцентрически утяжеленной поворотной зарядной трубки. Поворотная зарядная трубка может иметь присоединенный маятниковый груз.

Поворотная зарядная трубка может иметь внутри ориентирующий груз, окружающий по меньшей мере часть одного или нескольких кумулятивных зарядов.

Корпус перфоратора может быть ориентирован относительно поворотной зарядной трубки посредством одного или нескольких грузов. Один или несколько грузов могут быть внешними по отношению к корпусу перфоратора.

Один или несколько грузов могут быть выполнены со скругленными концами, обеспечивающими возможность направления перфоратора через искривления скважины.

Зарядная трубка может быть выполнена в виде разрезной зарядной трубки, имеющей множество сегментов, соединенных друг с другом с возможностью изгиба отдельных сегментов без разъединения.

Корпус перфоратора может дополнительно содержать разрезную утяжеляющую прокладку, присоединенную к колонне перфоратора и имеющую множество сегментов, соединенных друг с другом с возможностью изгиба отдельных сегментов без разъединения.

Перфоратор может включать множество стреляющих перфораторов. Множество стреляющих перфораторов может быть присоединено друг к другу посредством корпуса с принудительным выравниванием.

Корпус с принудительным выравниванием может быть приспособлен исключать установочную ошибку, являющуюся следствием допусков на обработку и зазоров, имеющихся в перфораторах.

Согласно изобретению создан способ перфорирования, при котором отображают ствол скважины для исключения перфорирования выбранных скважинных компонентов, обеспечивают инструментальную колонну для транспортировки перфораторной системы в скважине, размещают переходник между инструментальной колонной и перфораторной системой для облегчения перемещения перфораторной системы в скважине, ориентируют перфораторную систему и подтверждают ориентацию перфораций, образованных взрывом пускового заряда, используя отметки, созданные на проверочной пластине перфораторной системы в результате взрыва.

Согласно изобретению создана ориентируемая перфораторная система, содержащая колонну перфоратора, выполненную с возможностью ориентации в скважине, инструментальную колонну, выполненную с возможностью транспортировки колонны перфоратора в скважине, переходник, расположенный между колонной перфоратора и инструментальной колонной и имеющий роликовые колеса для облегчения транспортировки инструментальной колонны в скважине, и поворотный кожух, выполненный с возможностью обеспечения поворота колонны перфоратора независимо от инструментальной колонны, и вертлюг, расположенный между колонной перфоратора и инструментальной колонной, обеспечивающий возможность поворота колонны перфоратора независимо от инструментальной колонны и имеющий по меньшей мере один упорный подшипник и опорный буферный элемент, приспособленный для ограничения нагрузки, прикладываемой к упорному подшипнику при приложении растягивающей нагрузки к вертлюгу. Опорный буферный элемент может быть выполнен в виде пружинного устройства или в виде щелевого цилиндра, способного прогибаться при большой нагрузке.

Далее приводится подробное описание изобретения со ссылками на прилагаемые чертежи, на которых изображено следующее:

фиг.1 изображает поперечное сечение известного стреляющего перфоратора;

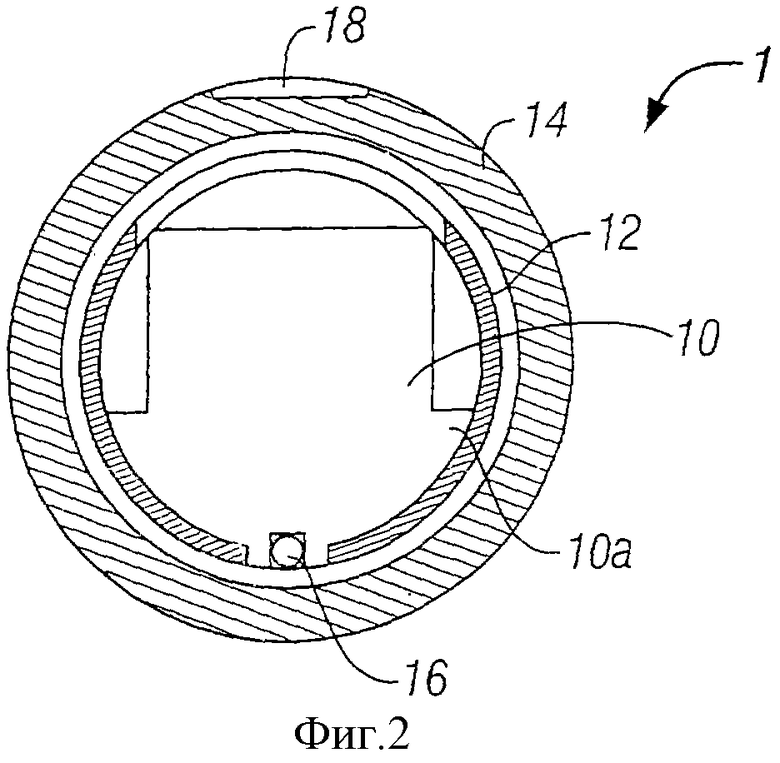

фиг.2 - поперечное сечение одного варианта осуществления настоящего изобретения с видоизмененной геометрией кумулятивного заряда;

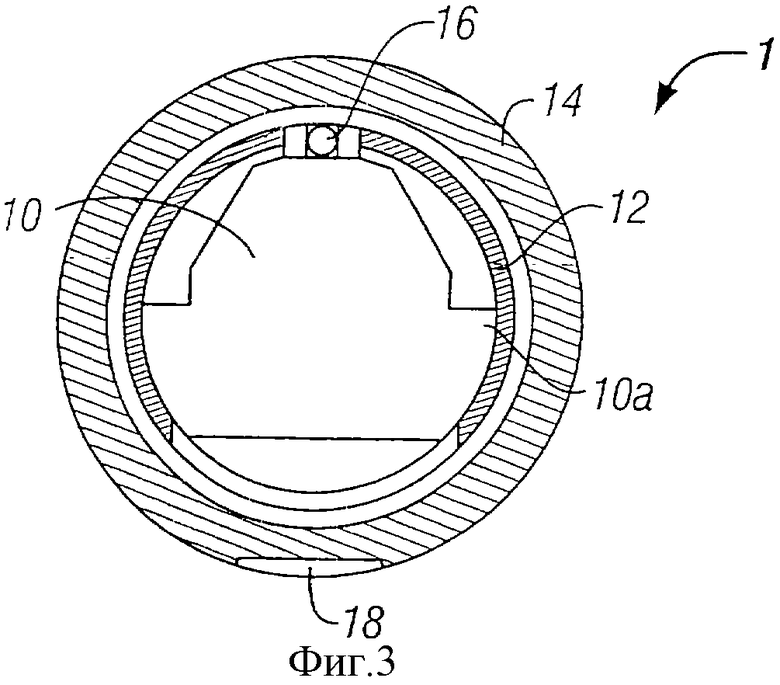

фиг.3 - поперечное сечение другого варианта осуществления настоящего изобретения с видоизмененной геометрией кумулятивного заряда;

фиг.4 - поперечное сечение еще одного варианта осуществления настоящего изобретения с видоизмененной зарядной трубкой;

фиг.5 - поперечное сечение еще одного варианта осуществления настоящего изобретения с видоизмененной зарядной трубкой;

фиг.6 - поперечное сечение еще одного варианта осуществления настоящего изобретения с видоизмененным корпусом перфоратора;

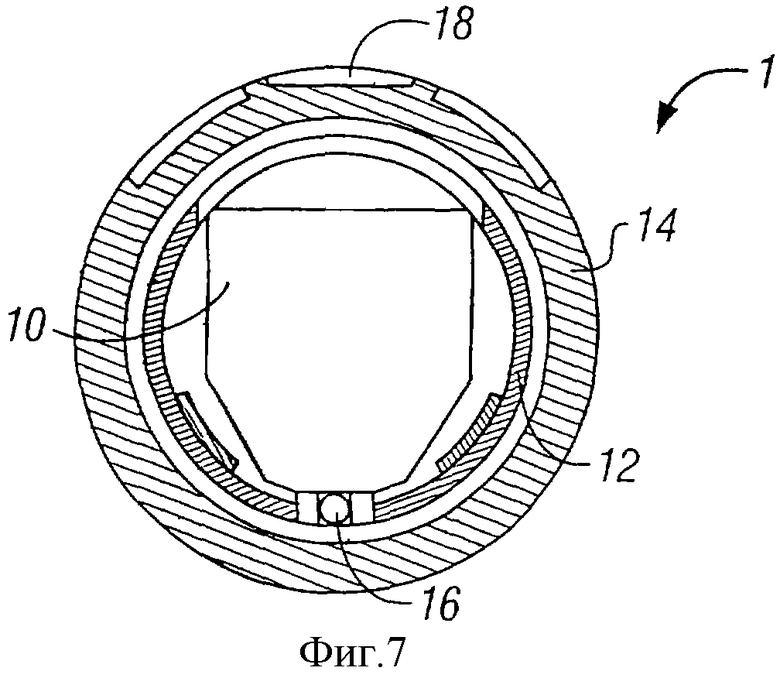

фиг.7 - поперечное сечение еще одного варианта осуществления настоящего изобретения с видоизмененными корпусом перфоратора и зарядной трубкой;

фиг.8 - поперечное сечение еще одного варианта осуществления настоящего изобретения с видоизмененными кумулятивным зарядом и зарядной трубкой;

фиг.9 - вид варианта осуществления настоящего изобретения с утяжеленной поворотной зарядной трубкой;

фиг.10 - вид варианта осуществления настоящего изобретения с поворотной зарядной трубкой и нижними грузами;

фиг.11 - вид варианта осуществления настоящего изобретения, в котором зарядная трубка утяжелена вблизи кумулятивных зарядов;

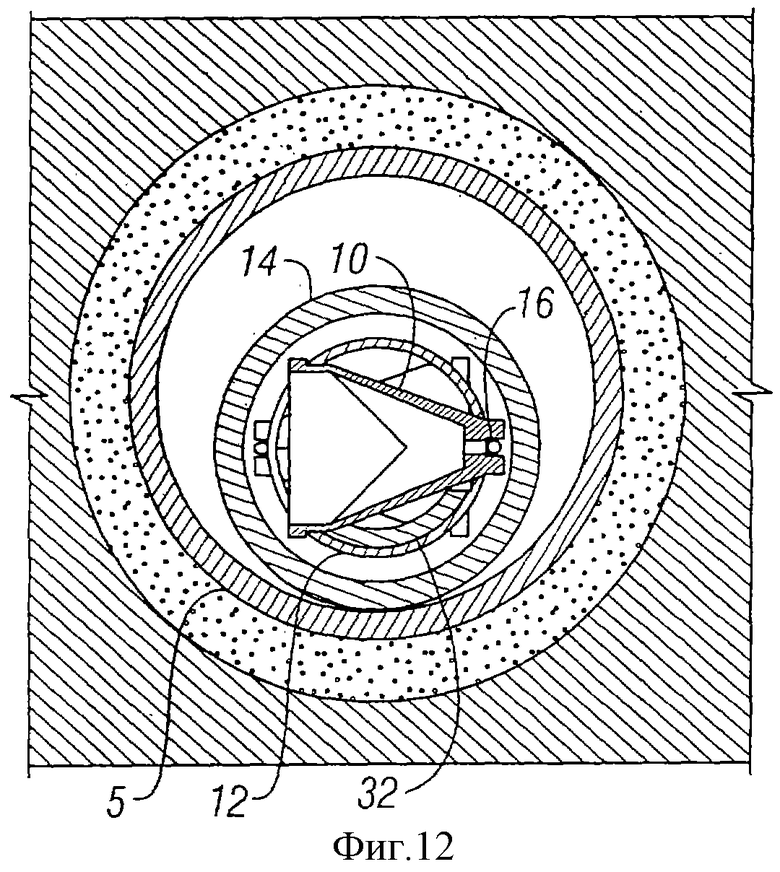

фиг.12 - поперечное сечение варианта осуществления, показанного на фиг.11;

фиг.13 - перспективное изображение ориентирующего груза, показанного на фиг.11 и 12;

фиг.14 - перспективное изображение разрезной утяжеляющей прокладки в соответствии с настоящим изобретением согласно варианту осуществления;

фиг.15 - вид сверху разрезной утяжеляющей прокладки в соответствии с настоящим изобретением согласно варианту осуществления;

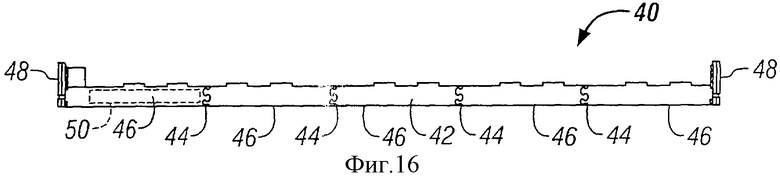

фиг.16 - вид сбоку разрезной утяжеляющей прокладки в соответствии с настоящим изобретением согласно варианту осуществления;

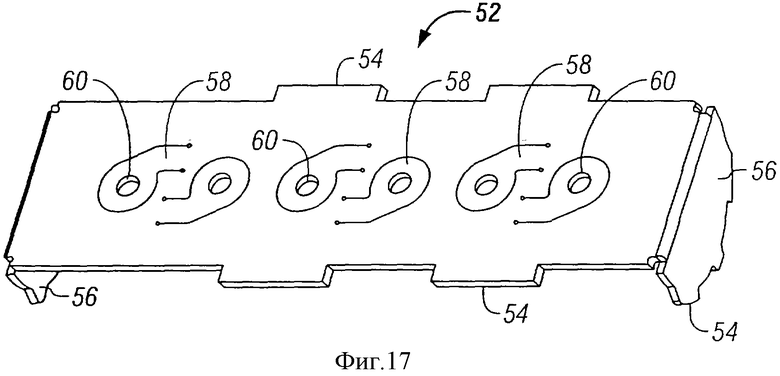

фиг.17 - перспективное изображение крышки для разрезной утяжеляющей прокладки согласно варианту осуществления;

фиг.18А-18С - виды соответственно сверху, сбоку и с торца фасонного груза для разрезной утяжеляющей прокладки, согласно варианту осуществления;

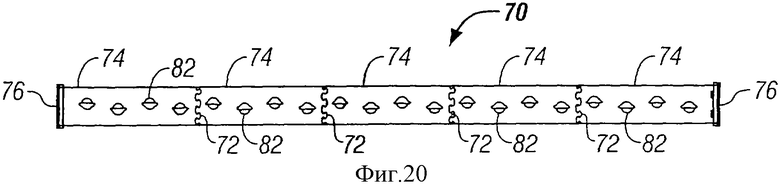

фиг.19 - вид сверху разрезной зарядной трубки в соответствии с настоящим изобретением согласно варианту осуществления;

фиг.20 - вид сверху разрезной зарядной трубки в соответствии с настоящим изобретением согласно варианту осуществления;

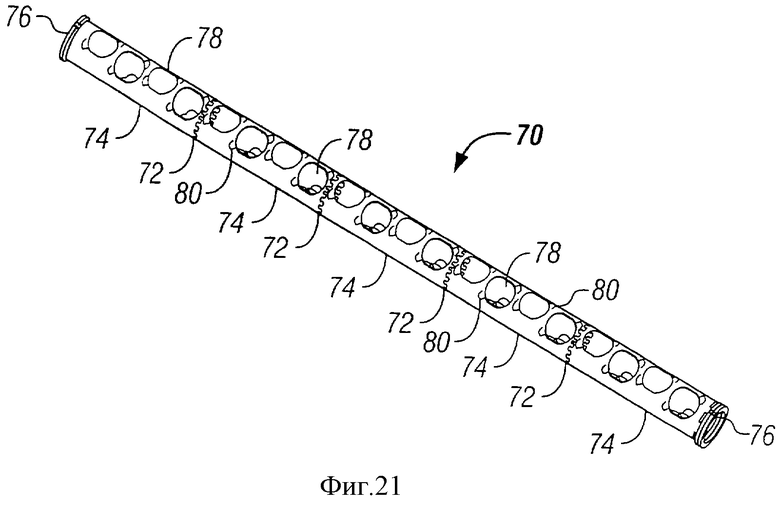

фиг.21 - перспективное изображение разрезной зарядной трубки в соответствии с настоящим изобретением согласно варианту осуществления;

фиг.22 - перспективное изображение узла для измерения характеристики вращающего момента при изгибе;

фиг.23 - график зависимости вращающего момента от угла поворота;

фиг.24 - перспективное изображение корпуса с принудительным выравниванием в соответствии с настоящим изобретением согласно варианту осуществления;

фиг.25 - перспективное изображение держателя для корпуса с принудительным выравниванием, согласно варианту осуществления;

фиг.26 - перспективное изображение упорного кольца для корпуса с принудительным выравниванием согласно варианту осуществления;

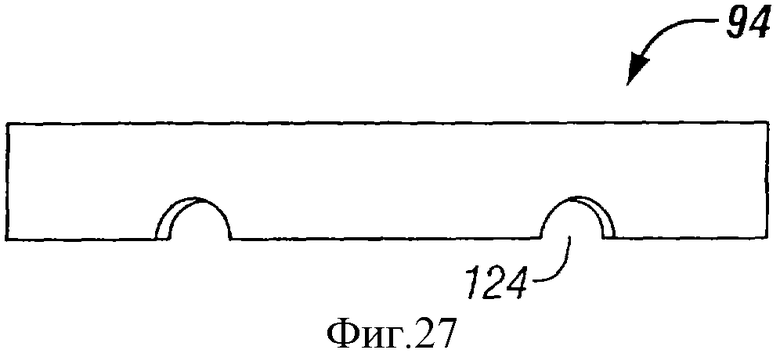

фиг.27 - вид сбоку упорного кольца для корпуса с принудительным выравниванием согласно варианту осуществления;

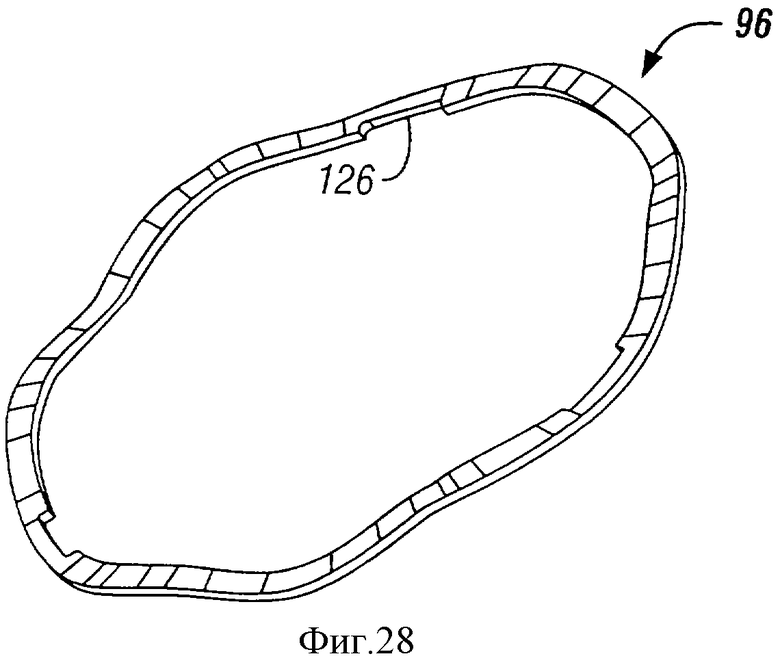

фиг.28 - перспективное изображение пружинного кольца для корпуса с принудительным выравниванием согласно варианту осуществления;

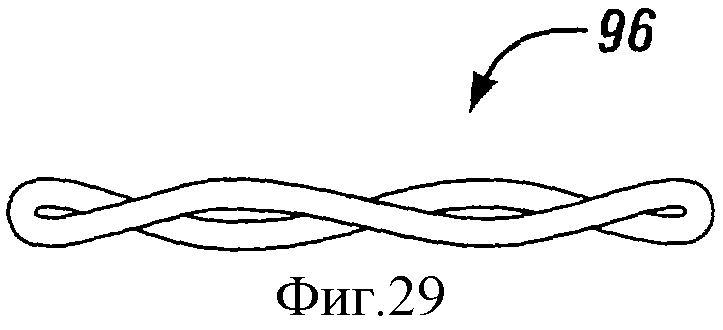

фиг.29 - вид сбоку пружинного кольца для корпуса с принудительным выравниванием согласно альтернативному варианту осуществления;

фиг.30 - вид сверху пружинного кольца для корпуса с принудительным выравниванием согласно альтернативному варианту осуществления;

фиг.31 - перспективное изображение вырезанной части пружинного кольца согласно альтернативному варианту осуществления;

фиг.32 - перспективное изображение стопорного кольца для корпуса с принудительным выравниванием согласно варианту осуществления;

фиг.33 - схематичный вид сверху типовой конфигурации обсадная колонна/контрольная линия с показом относительного азимута и направления перфорирования;

фиг.34 - схематичный вид сбоку варианта осуществления настоящего изобретения, снабженного роликовым переходником, предназначенным для облегчения транспортировки колонны перфоратора;

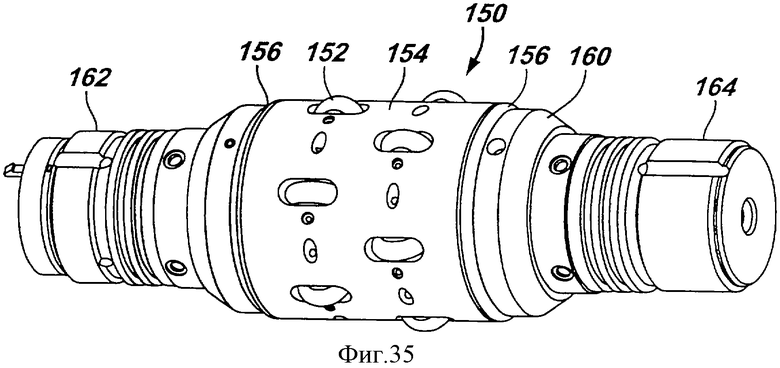

фиг.35 - перспективное изображение роликового переходника в соответствии с настоящим изобретением, согласно варианту осуществления;

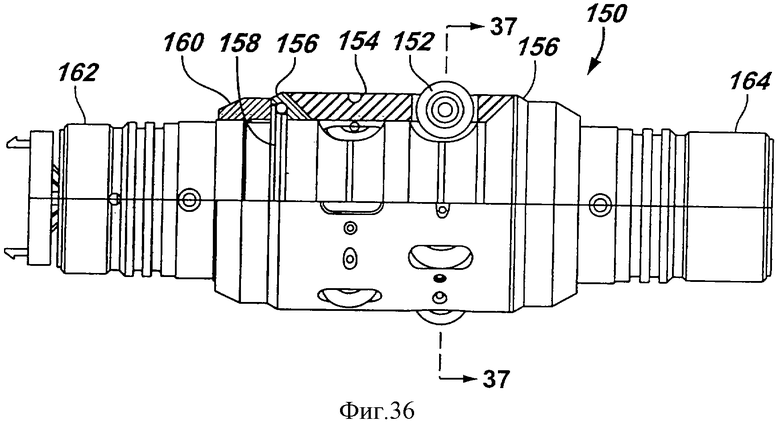

фиг.36 - вид с местным разрезом роликового переходника в соответствии с настоящим изобретением согласно варианту осуществления;

фиг.37 - поперечное сечение роликового переходника в соответствии с настоящим изобретением, сделанное по линии 37-37 на фиг.36, согласно варианту осуществления;

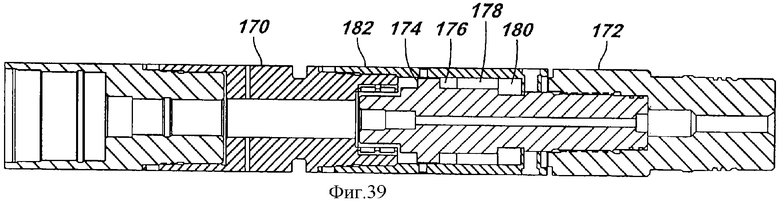

фиг.38 - вид варианта осуществления настоящего изобретения, снабженного вертлюгом с устройством для разобщения опорных поверхностей, показанным в ненагруженном состоянии;

фиг.39 - вид варианта осуществления настоящего изобретения, снабженного вертлюгом с устройством для разобщения опорных поверхностей, показанным в нагруженном состоянии;

фиг.40 - вид сбоку опорного буферного элемента, используемого в вертлюге, снабженном устройством для разобщения опорных поверхностей, согласно варианту осуществления;

фиг.41 - схематичное поперечное сечение опорного буферного элемента по линии 41-41 на фиг.40;

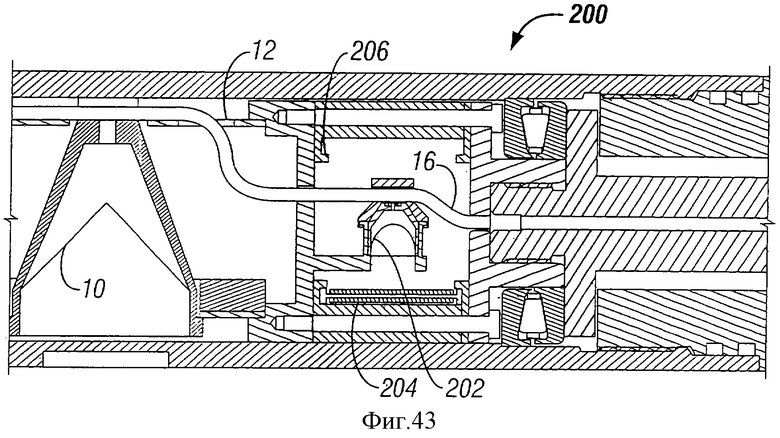

фиг.42 - вид сбоку устройства для подтверждения в соответствии с настоящим изобретением согласно варианту осуществления;

фиг.43 - увеличенный вид сбоку устройства для подтверждения, показанного на фиг.42;

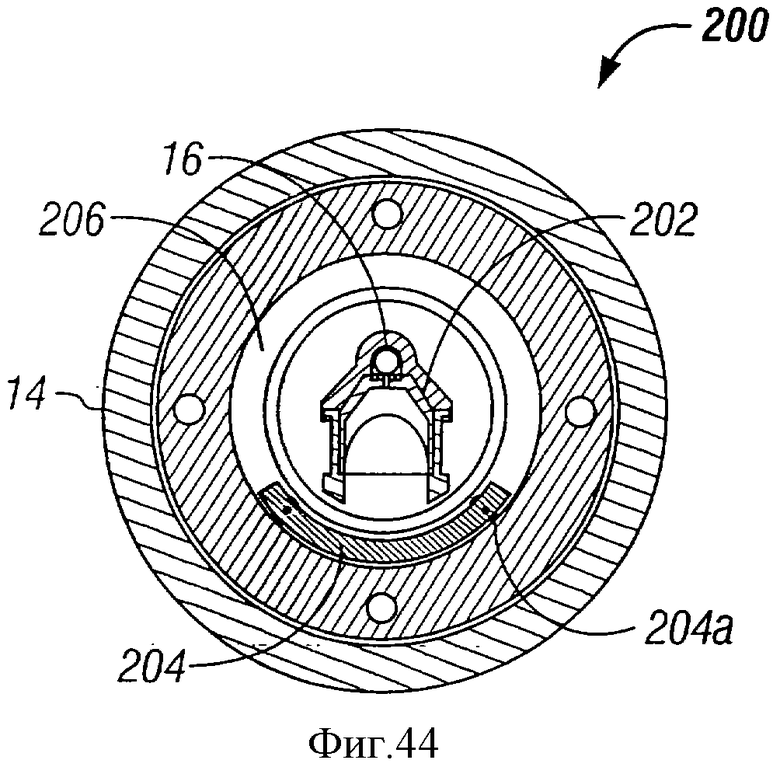

фиг.44 - поперечное сечение устройства для подтверждения, показанного на фиг.42;

фиг.45А и 45В - виды устройства для подтверждения в соответствии с настоящим изобретением согласно другому варианту осуществления;

фиг.46 - вид устройства для подтверждения в соответствии с настоящим изобретением согласно еще одному варианту осуществления;

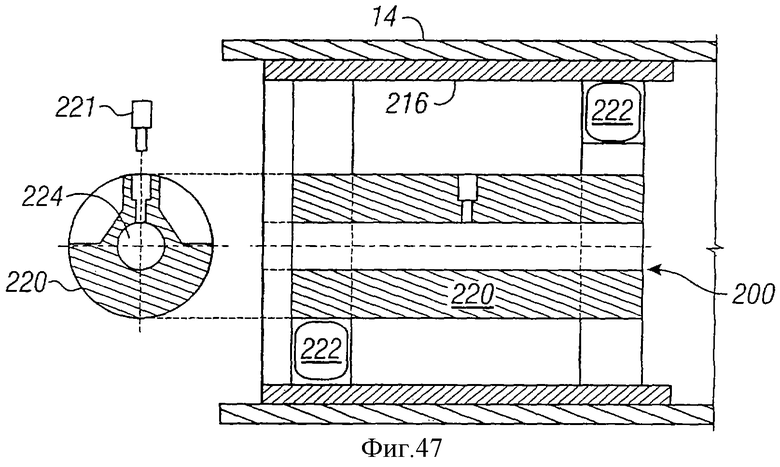

фиг.47 - вид устройства для подтверждения в соответствии с настоящим изобретением согласно еще одному варианту осуществления;

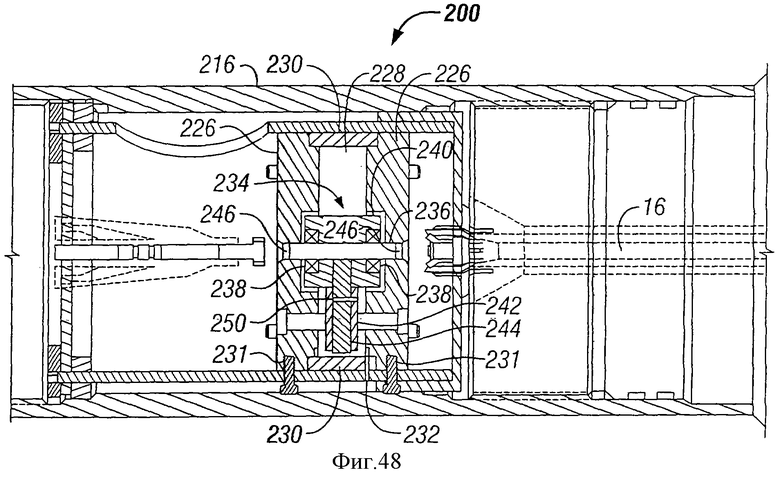

фиг.48 - вид устройства для подтверждения в соответствии с настоящим изобретением согласно еще одному варианту осуществления;

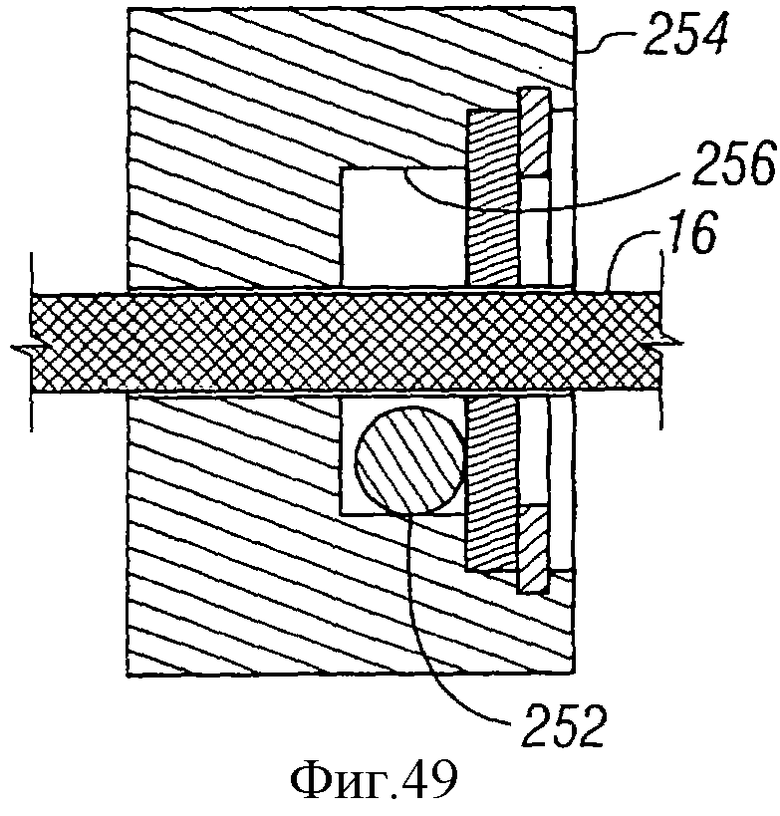

фиг.49 - вид устройства для подтверждения в соответствии с настоящим изобретением согласно еще одному варианту осуществления;

фиг.50А и 50В - виды устройства для подтверждения в соответствии с настоящим изобретением согласно еще одному варианту осуществления;

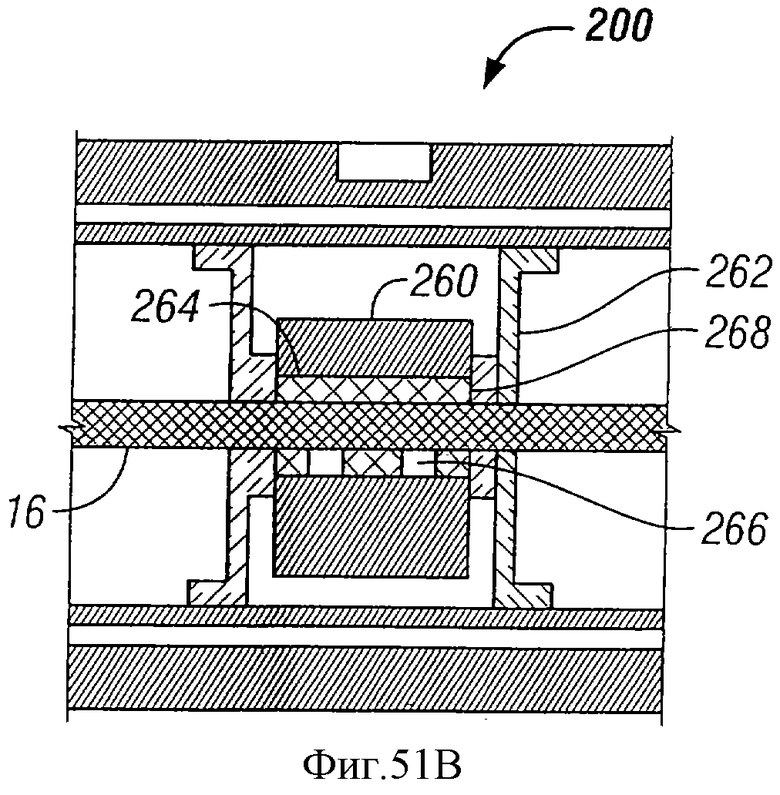

фиг.51А и 51В - виды устройства для подтверждения в соответствии с настоящим изобретением согласно еще одному варианту осуществления.

Однако следует отметить, что приложенные чертежи иллюстрируют только типичные варианты осуществления этого изобретения и поэтому не должны рассматриваться как ограничивающие его объем, поскольку для изобретения могут допускаться другие, равным образом эффективные варианты осуществления.

На фиг.1 показан известный корпусной (стреляющий) перфоратор. Известный стреляющий перфоратор 1 содержит кумулятивный заряд 10, зарядную трубку 12, корпус 14 перфоратора и детонирующий шнур 16. Показанный перфоратор 1 также имеет круговую выемку 18, выполненную в корпусе 14 перфоратора и согласованную с расположением кумулятивного заряда 10. Хотя показанный известный стреляющий перфоратор 1 представляет собой перфоратор с круговой выемкой, важно отметить, что настоящее изобретение равным образом применимо к перфораторам с гладкой стенкой.

На фиг.2 показан один вариант осуществления настоящего изобретения, где геометрия оболочки кумулятивного заряда 10 видоизменена так, что распределение массы создает вращающий момент, достаточный для ориентации перфоратора 1. Как показано на фиг.2, оболочка кумулятивного заряда 10 снабжена дополнительным материалом 10а, расположенным в задней или нижней части оболочки заряда 10, предназначенным для образования эксцентрической массы, перемещающей центр тяжести от оси перфоратора. В такой конструкции обеспечивается ориентация заряда 10 для выстрела вверх. Отметим, что дополнительный материал или груз 10а может быть выполнен за одно целое с кумулятивным зарядом 10 или добавлен к нему в виде отдельного компонента, например, в виде груза, прикрепленного к кумулятивному заряду 10.

На фиг.3 показан другой вариант осуществления настоящего изобретения, где геометрия оболочки кумулятивного заряда 10 видоизменена. В этом варианте дополнительный материал 10а размещен на передней или выходной части оболочки заряда 10. В такой конструкции обеспечивается ориентация заряда 10 вниз. Как рассматривалось со ссылкой на фиг.2, дополнительный материал или груз 10а может быть выполнен за одно целое с кумулятивным зарядом 10 или добавлен к нему как отдельный компонент.

Отметим, что в альтернативных вариантах осуществления оболочка заряда 10 также может быть расположена таким образом, что центр тяжести будет дополнительно удален от оси вращения.

При размещении большого количества зарядов 10, видоизмененных способом, описанным со ссылкой на фиг.2 или 3, действие эксцентриситета многократно усиливается, вследствие чего можно создавать значительный ориентирующий вращающий момент. Например, при изменении геометрии задней части оболочки заряда PJ2906, производимого Schlumberger Technology Corporation, можно добавить 48 г дополнительного материала на каждый заряд. В случае 200-футового перфоратора создается дополнительный вращающий момент 68 дюймов·фунт. Эта величина вращающего момента, приведенная в качестве примера, на 40% больше по сравнению со случаем применения 7-футовой утяжеляющей прокладки, когда в качестве материала утяжелителя используют сталь. Кроме того, в перфораторе с применением видоизмененного кумулятивного заряда 10 согласно настоящему изобретению лучше используется пространство и обеспечивается экономия пространства.

На фиг.4 показан еще один вариант осуществления настоящего изобретения, в котором зарядная трубка 12 видоизменена для получения необходимого вращающего момента. Например, зарядная трубка 12 может быть снабжена большим количеством материала на одной стороне трубки 12, чем на другой. Как показано на фиг.4, зарядная трубка 12 снабжена большим количеством материала 12а на нижней стороне (то есть на стороне, которая предполагается находящейся внизу во время взрывания). Поэтому зарядная трубка 12 имеет эксцентрический баланс массы, то есть имеет центр тяжести, который смещен от оси вращения. Вследствие этого сила тяжести будет вызывать поворот зарядной трубки 12 и создавать предпочтительную ориентацию.

В варианте осуществления из фиг.5 из зарядной трубки 12 материал 12b удален с одной стороны кумулятивного заряда 10, чтобы получить другую ориентацию по сравнению с ориентацией, создаваемой в варианте осуществления из фиг.4. В варианте осуществления из фиг.5 зарядная трубка 12 имеет центр тяжести, смещенный от оси вращения, что приводит к ориентации кумулятивного заряда 10 в горизонтальном направлении.

На фиг.6 показан вариант осуществления настоящего изобретения, в котором корпус 14 перфоратора видоизменен аналогичным образом. Корпус 14 перфоратора может быть снабжен круговыми выемками или утонченными участками 18 на одной стороне корпуса 14 перфоратора, так что сам корпус 14 будет в определенной степени обеспечивать предпочтительную ориентацию. В корпусе 14 перфоратора, показанном на фиг.6, имеется несколько круговых выемок 18, выполненных в его верхней части. Поэтому корпус имеет центр тяжести, который смещен от оси вращения, а сила тяжести будет вызывать поворот корпуса 14 перфоратора и обеспечивать предпочтительную ориентацию.

Признаки, описанные со ссылками на фиг. со 2 по 6, могут сочетаться для улучшения ориентации или могут использоваться отдельно. Например, как показано на фиг.7, в перфораторе 1 могут использоваться видоизмененный корпус 14 перфоратора и видоизмененная зарядная трубка 12 вместе с обычными зарядами 10. В другом варианте, показанном на фиг.8, видоизмененные заряды 10 сочетаются с видоизмененной зарядной трубкой 12 и с обычным корпусом 14 перфоратора. Приведенные выше варианты являются иллюстративными и не подразумеваются ограничивающими возможные сочетания, находящиеся в рамках объема настоящего изобретения.

Перфоратор 1 согласно настоящему изобретению может включать несколько видоизмененных зарядов 10 и несколько зарядов, которые не видоизменены, или обычных. В одном из многих возможных вариантов заряды 10 перфоратора 1, ориентированные в первом направлении, являются эксцентрическими и видоизмененными (то есть имеющими центр тяжести, который смещен от оси вращения), тогда как заряды, ориентированные в другом направлении, выполнены обычными. В другом варианте осуществления заряды 10 в перфораторе 1 образуют фазирующую компоновку, обеспечивающую ориентацию в пределах 0-180°.

В еще одном варианте осуществления настоящего изобретения, показанном на фиг.9, стреляющий перфоратор 1 снабжен кумулятивными зарядами 10, расположенными в зарядной трубке 12, которая может поворачиваться внутри корпуса 14 перфоратора. В дополнение к кумулятивным зарядам 10 зарядная трубка 12 снабжена грузом 20, который побуждает поворотную зарядную трубку 12 поворачиваться для обеспечения заданной ориентации (на фиг.9 вниз).

В приведенном варианте груз 20 представляет собой полукруговой груз. Однако другие конфигурации находятся в рамках объема изобретения. Кроме того, груз 20 может быть различных видов и конфигураций, например, полым контейнером, заполненным материалом с высокой плотностью, или почти сплошным металлическим бруском.

В случае стреляющих перфораторов с гладкой стенкой нет необходимости в дополнительном совмещении, поскольку корпус 14 перфоратора имеет равномерную толщину по окружности. Аналогично, в случае стреляющего перфоратора 1, имеющего выточенные канавки по окружности корпуса 14 перфоратора на каждом интервале кумулятивного заряда, дополнительное совмещение перфоратора 1 не требуется. В случае стреляющего перфоратора 1 с круговыми выемками, показанного на фиг.9, корпус 14 перфоратора должен быть ориентирован до совмещения с кумулятивными зарядами 10 так, чтобы кумулятивные заряды 10 перфорировали через круговые выемки 18. В варианте осуществления настоящего изобретения, показанном на фиг.10, предусмотрена ориентация корпуса 14 перфоратора. Как показано, корпус 14 перфоратора опускают в скважину 22 с помощью спусковой колонны 24. Между корпусом 14 перфоратора и спусковой колонной 24 расположен вертлюг 26 для обеспечения при необходимости возможности поворота корпуса 14. К нижнему концу корпуса 14 прикреплены один или несколько грузов, обеспечивающих такой поворот корпуса 14, что круговые выемки 18 оказываются обращенными вниз.

В варианте осуществления, показанном на фиг.10, предусмотрены средний груз 28 и нижний груз 30. Средний груз 28 снабжен резьбой перфоратора на верхнем конце и резьбой перфоратора на нижнем конце для закрепления дополнительных грузов. Нижний груз 30 снабжен скругленным нижним концом 30а для облегчения направления колонны 24 в головке колонны-хвостовика и возле углов в сильно искривленных или в горизонтальных скважинах. Поскольку средний груз 28 и нижний груз 30 подвергаются воздействию среды скважины, они могут быть изготовлены из термообработанной стали для сохранения их при спуске в скважину и подъеме.

Должно быть понятно, что в варианте осуществления настоящего изобретения, показанном на фиг.10 в качестве примера, могут быть использованы многочисленные сочетания грузов. Например, в зависимости от необходимой ориентирующей массы можно использовать то или иное количество средних грузов 28. Кроме того, в зависимости от применения может отсутствовать необходимость в каких-либо средних грузах 28. На фиг.11 показан еще один вариант осуществления настоящего изобретения, в котором зарядная трубка 12 утяжелена вблизи кумулятивных зарядов 10. Стреляющий перфоратор 1 представляет собой перфоратор 1 с гладкой стенкой, снабженный поворотной зарядной трубкой 12. Однако этот вариант осуществления также может быть использован с неподвижной зарядной трубкой 12, если весь стреляющий перфоратор 1 выполнен поворотным. Путем окружения части кумулятивного заряда 10 ориентирующим грузом 32 исключается необходимость в дополнительном отрезке, добавляемом к колонне.

На фиг.12 и 13 показан вариант осуществления стреляющего перфоратора 1, снабженного зарядной трубкой 12, утяжеленной возле кумулятивных зарядов 10. На фиг.12 представлен поперечный разрез стреляющего перфоратора 1, тогда как на фиг.13 представлено перспективное изображение ориентирующего груза 32. Как показано, ориентирующий груз 32 выполнен такой формы и расположен так, что зарядная трубка 12 и кумулятивный заряд 10 ориентируются в горизонтальной плоскости. Вырезы 32а в ориентирующем грузе 32 согласованы с конфигурацией кумулятивных зарядов 10 так, что ориентирующий груз 32 не взаимодействует ни с зарядами 10, ни с детонирующим шнуром 16.

Хотя в приведенных выше вариантах показано использование ориентирующего груза 32 для перфорирования в горизонтальной плоскости, должно быть понятно, что ориентирующий груз 32 может быть выполнен с обеспечением возможности ориентации в любой желаемой плоскости. В еще одном варианте осуществления, показанном на фиг.14-18, предусмотрена разрезная утяжеляющая прокладка 40, предназначенная для обеспечения точной ориентации стреляющего перфоратора на всем протяжении криволинейной траектории ствола скважины. Как показано, разрезная утяжеляющая прокладка 40 представляет собой полукруговую прокладочную трубу 42, которая расположена внутри полого корпуса 14 перфоратора (показанного на фиг.14 пунктирными линиями). Однако в альтернативных вариантах осуществления поворотная утяжеляющая прокладка 40 может иметь любую другую форму.

Прокладочная труба 42 имеет большое количество криволинейных вырезов 44 лабиринтного типа, разнесенных по ее длине. Вырезы 44 проходят по окружности трубы 42 таким образом, что прокладочная труба 42 оказывается разделенной на отдельные сегменты 46 без возможности отделения сегментов 46 друг от друга. Вырезы 44 обеспечивают возможность небольшого изгиба прокладочной трубы 42 возле каждого выреза 44 без утраты конструктивных характеристик и основной функции (то есть возможности ориентации колонны перфоратора в правильном направлении). На каждом конце прокладочной трубы 42 сегменты 46 прикреплены к центровочным пластинам 48, которые используются для прикрепления поворотной утяжеляющей прокладки 40 к корпусу 14 перфоратора или к колонне перфоратора.

Внутри каждого сегмента 46 находится груз 50 соответствующей формы (лучше всего показанный на фиг.18А-18С). Грузы 50 ориентируют прокладку 40 и, следовательно, колонну перфоратора в желаемом направлении. В показанном варианте осуществления, в котором прокладочная труба 42 имеет полукруговую форму, груз 50 также может иметь полукруговую форму, которая позволяет хорошо размещать его внутри каждого сегмента 46. Однако грузы любых других форм и видов находятся в рамках объема изобретения. Каждый сегмент 46 также может включать на каждом конце концевую пластину 56 для предотвращения осевого перемещения груза 50 внутри прокладочной трубы 42. Как показано на фиг.14, 15 и 17, к каждому сегменту 46 прикреплена крышка 52, закрывающая и защищающая в нем груз 50.

Крышка может быть присоединена к соответствующему ей сегменту 46, например, посредством язычков 54, защелкивающихся в сегментах 46. Каждая крышка 52 также снабжена частично вырезанными язычками 58, которые могут быть отогнуты от крышки 52. Каждый язычок 58 имеет сквозное отверстие 60 для размещения детонирующего шнура (непоказанного). Когда колонна перфоратора собрана, язычки 58 могут быть отогнуты от крышки 52, а детонирующий шнур может быть пропущен сквозь каждое отверстие 60 с закреплением детонирующего шнура внутри прокладки 40.

Разрезная утяжеляющая прокладка 40 не имеет предпочтительного направления жесткости при изгибе. Она во всех направлениях имеет одинаковые значения жесткости или сопротивления изгибу или изгибающего момента инерции. Однако, хотя колонне перфоратора будет сообщаться гравитационный корректирующий вращающий момент, когда колонна перфоратора не ориентирована в желаемом направлении, разрезная утяжеляющая прокладка 40 не будет отворачивать перфоратор от предполагаемого предпочтительного гравитационного направления, когда прокладочный узел изгибается в непрямолинейном стволе скважины (то есть когда изгиб не происходит в плоскости 6 или 12 часов). Поэтому путем изготовления таким способом прокладочной трубы 42 сегменты 46 остаются жесткими, хотя прокладочная труба 42 в целом может быть изогнута в любом направлении без сопротивления. Количество и длину сегментов 46 и ширину вырезов 44 выбирают так, чтобы обеспечить соответствующий радиус изгиба. Таким образом, перфоратор может проходить по криволинейному стволу скважины без опасения, что прокладочная труба 42 будет неправильно ориентировать колонну перфоратора.

На фиг.19-21 показан вариант осуществления разрезной зарядной трубки 70, в конструкцию которой положены принципы, использованные в разрезной утяжеляющей прокладке 40, описанной выше. Разрезная зарядная трубка 70, которая расположена внутри полого корпуса 14 перфоратора (показанного на фиг.19 пунктирными линиями), имеет большое количество криволинейных вырезов 72 лабиринтного типа, разнесенных по ее длине. Вырезы 72 простираются по окружности зарядной трубки 70 таким путем, что разрезают трубку 70 на отдельные сегменты 74 без возможности отделения сегментов 74 друг от друга. Вырезы 72 обеспечивают возможность небольшого изгиба зарядной трубки 70 возле каждого выреза 72 без утраты конструктивных характеристик и основной функции (то есть удержания кумулятивных зарядов в правильном положении внутри корпуса 14 перфоратора). На каждом конце зарядной трубки 70 сегменты 74 прикреплены к концевым пластинам 76, которые используются для присоединения разрезной зарядной трубки 70 к колонне перфоратора.

Каждый сегмент 74 может иметь большое количество отверстий 78 для размещения кумулятивных зарядов (непоказанных). Для содействия закреплению кумулятивных зарядов на месте также могут иметься язычки 80. Кроме того, для размещения заднего конца соответствующего кумулятивного заряда напротив каждого отверстия 78 может быть выполнено противолежащее отверстие 82. Путем изготовления таким способом зарядной трубки 70 отдельные сегменты 74 остаются жесткими, хотя зарядная трубка 70 в целом может быть изогнута в любом направлении без сопротивления. Количество и длину сегментов 74 и ширину вырезов 72 выбирают так, чтобы обеспечить соответствующий радиус изгиба. Таким образом, перфоратор может проходить по криволинейному стволу скважины без опасения, что зарядная трубка 70 будет неправильно ориентировать колонну перфоратора.

Другой вариант осуществления настоящего изобретения относится к способу компенсации неравномерности изгибающего момента в компонентах колонны перфоратора (то есть в корпусах перфоратора, прокладках перфоратора и в утяжеленных кожухах). В этом варианте осуществления отрезок исходного материала компонента перфоратора изгибают до получения кривизны, совпадающей с кривизной при изгибе, которому он может подвергаться в криволинейной скважине. Во время изгибания материала его поворачивают вокруг продольной оси. Величину вращающего момента, необходимого для осуществления поворота, измеряют в зависимости от угла поворота между опорным «нулем» и 360°. Такие измерения могут быть выполнены при использовании устройства для измерения «характеристики вращающего момента при изгибе», показанного на фиг.22. На фиг.23 представлен график зависимости требуемого вращающего момента от угла поворота. График иллюстрирует неравномерность изгибающего момента инерции для компонентов колонны перфоратора. «Статическое» или начальное положение характеризуется как место, где кривая зависимости вращающего момента от поворота переходит через нулевое значение вращающего момента. Используя данные, идентифицируют «оптимальное угловое положение». Это оптимальное угловое положение, называемое «нулевым углом вращающего момента при изгибе», представляет собой угол, при котором компонент будет сам активно ориентироваться вдоль внутренней криволинейной поверхности обсадной колонны криволинейной скважины.

При заранее известной траектории ствола скважины и известном «угле изгиба» корпусы перфораторов, прокладки перфораторов и кожухи утяжеленных прокладок могут быть выполнены таким образом, что они будут активно ориентировать колонну перфоратора в нужном направлении. Корпусы перфораторов, прокладки перфораторов и кожухи утяжеленных прокладок, в отношении которых известно или планируется, что они должны быть размещены в изогнутой части скважины, могут быть изготовлены имеющими нулевой угол вращающего момента при изгибе, совпадающий с углом изгиба криволинейного ствола скважины. Величина вращающего момента, создаваемого или получаемого при активной ориентации, также может быть определена на основании характеристики исходного материала при испытаниях материала на вращающий момент при изгибе. Эта величина будет меняться в зависимости от индивидуальных особенностей отрезка исходного материала, степени изгиба и протяженности изогнутой части ствола скважины. Чем длиннее изогнутая часть ствола скважины, тем большим получается активный ориентирующий вращающий момент. При большем угле изгиба ствола скважины можно получить больший активный ориентирующий вращающий момент. Наконец, чем больше величина вращающего момента, необходимого для поворота отрезка исходного материала в течение одного оборота, определяемого во время измерения характеристики вращающего момента при изгибе, тем большим получается активный ориентирующий вращающий момент.

Еще один вариант настоящего изобретения относится к корпусу с принудительным выравниванием, в котором исключается установочная ошибка в последующих колоннах перфоратора, которая существует вследствие допусков на обработку и зазоров. Другими словами, использование корпуса 90 с принудительным выравниванием, показанного на фиг.24-32, гарантирует, что дополнительные колонны перфоратора, прикрепленные к первой ориентируемой колонне перфоратора, сохранят ориентацию первой колонны.

Сначала обратимся к фиг.24, где корпус 90 с принудительным выравниванием содержит переходник 92, упорное кольцо 94, пружинное кольцо 96 и стопорное кольцо 98. Как показано, корпус 90 с принудительным выравниванием находится в соединении со вторым корпусом 100 с принудительным выравниванием и со скважинным инструментом 102, таким как корпус дополнительного стреляющего перфоратора. Корпус 90 с принудительным выравниванием с успехом может быть использован для присоединения любого числа компонентов скважинной колонны, инструментов и элементов скважинного оборудования. На фиг.25 показано перспективное изображение переходника 92 корпуса 90 с принудительным выравниванием согласно варианту осуществления. В показанном варианте осуществления оба конца 104, 106 переходника 92 могут быть использованы для принудительного выравнивания соседних компонентов. В альтернативных вариантах осуществления один конец переходника 92 может быть выполнен за одно целое с одним из соседних компонентов или может быть прикреплен к соседнему компоненту обычным образом, например, с помощью резьбы.

Переходник 92 имеет заплечик 108, снабженный резьбой 110. Вблизи резьбы 110 имеется большое количество установочных отверстий 112 под винт. Установочные отверстия 112 под винт расположены по окружности переходника 92. Поверхность 114 переходника дополнительно снабжена большим количеством клиновых шпонок 116, которые выступают от поверхности 114 переходника. Клиновые шпонки 116 имеют скошенные боковые поверхности 118. В показанном варианте осуществления клиновые шпонки 116 выполнены прямоугольными. Однако в альтернативных вариантах осуществления клиновые шпонки 116 могут иметь любую правильную или неправильную форму.

На фиг.26 и 27 показаны перспективное изображение и вид сбоку упорного кольца 94. Внутренний диаметр упорного кольца 94 задается большим количеством шпоночных канавок 122, которые соответствуют и совмещаются с клиновыми шпонками 116 переходника 92. Шпоночные канавки 122 обеспечивают возможность прохождения без помехи в любом направлении упорного кольца 94 мимо клиновых шпонок 116. Внутренняя часть упорного кольца 94 дополнительно снабжена резьбой 120, которая может быть введена в зацепление с резьбой 110 заплечика 108 переходника. Большое количество выемок 124 находится по окружности упорного кольца 94. На фиг.28 показано перспективное изображение пружинного кольца 96 согласно варианту осуществления. Пружинное кольцо 96 представляет собой обычную пружину, такую как волнистая пружина, которая имеет последовательно расположенные вдоль внутреннего диаметра шпоночные канавки 126, обеспечивающие возможность прохождения без помехи пружины 96 поверх клиновых шпонок 116 переходника. Альтернативный вариант осуществления пружины 96 показан на фиг.29-31.

На фиг.32 показано перспективное изображение варианта осуществления стопорного кольца 98. Стопорное кольцо 98 имеет несколько крепежных лапок 128, которые выступают в осевом направлении от стопорного кольца 98. Крепежные лапки 128 имеют скошенные поверхности 130. Крепежные лапки 128 имеют размеры и форму, обеспечивающие возможность вхождения в соединение с клиновыми выемками на концевых частях корпусов перфораторов, прокладок, других переходников и других скважинных компонентов. Внутренняя поверхность крепежных лапок 128 снабжена шпоночными вырезами 132, имеющими скошенные боковые поверхности 134. Шпоночные вырезы 132 имеют размеры и форму, при которых существует взаимодействие между клиновыми шпонками 116 и шпоночными вырезами 132 всякий раз, когда стопорное кольцо 98 перемещают по клиновым шпонкам 116. Поэтому для установки поверх переходника 92 стопорное кольцо 98 следует деформировать с исключением всех зазоров между ними двумя. При сборке сначала перемещают упорное кольцо 94 по переходнику 92 по направлению к резьбовому заплечику 108. Упорное кольцо 94 можно продвинуть благодаря клиновым шпонкам 116 при совмещении шпоночных канавок 122 с клиновыми шпонками 116. После прохождения клиновых шпонок 116 упорное кольцо навинчивают на резьбу 110 заплечика 108. Затем пружинное кольцо 96 надевают на переходник и располагают вблизи упорного кольца 94.

После размещения пружинного кольца 96 на переходнике 92 стопорное кольцо 98 перемещают на переходнике 92 так, чтобы шпоночные вырезы 132 вошли в соединение с клиновыми шпонками 116. Как установлено выше, существует взаимодействие между клиновыми шпонками 116 и шпоночными вырезами 132, вследствие чего стопорное кольцо 98 следует деформировать для установки поверх переходника 92. При такой деформации устраняется любой зазор между ними двумя. После того как стопорное кольцо 98 установлено поверх клиновых шпонок 116, стопорное кольцо 98 удерживается на месте посредством упорного кольца 94 и пружинного кольца 96. Упорное кольцо 94 отведено от резьбы 110 заплечика 108 переходника до тех пор, пока пружинным кольцом 96 не прикладывается требуемая сила к стопорному кольцу 98. После достижения требуемой силы установочные винты вводят через выемки 124 упорного кольца 94 заплечика в установочные отверстия 112 под винт в переходнике. Посредством установочных винтов сохраняется положение упорного кольца 94, которое, в свою очередь, поддерживает силу, прикладываемую пружинным кольцом 96 к стопорному кольцу 98. Действие пружинного кольца 96 направлено на удержание на месте стопорного кольца 98, а также и на поглощение сил, создаваемых при любом осевом перемещении стопорного кольца 98 по направлению к упорному кольцу 94. Такое осевое перемещение может происходить во время скважинных работ.

В альтернативном варианте осуществления упорное кольцо 94 отодвинуто от резьбы 110 заплечика 108 переходника до тех пор, пока упорное кольцо 94 не прилегает к стопорному кольцу 98. Поэтому необходимость в пружинном кольце 96 отсутствует. Однако любое осевое перемещение или воздействие осевых сил на стопорное кольцо 98 должно осуществляться посредством установочных винтов и/или резьбы 120 упорного кольца 94.

После закрепления стопорного кольца 98 на месте поверх клиновых шпонок 116 можно присоединять сопряженный компонент (корпус перфоратора, прокладку, переходник и т.д.). Как показано на фиг.24, сопряженный компонент (100 или 102) имеет клиновидные выемки 136, 138, которые находятся в соединении с крепежными лапками 128 на стопорном кольце 98. Клиновидные выемки 136, 138 имеют скошенные поверхности, которые способствуют надежному зацеплению со скошенными поверхностями 130 крепежных лапок 128.

Стопорное кольцо 98 принудительно выравнивается и закрепляется посредством как взаимодействия между шпоночными вырезами 132 и клиновыми шпонками 116, так и действия упорного кольца 94. Сопряженный компонент (корпус перфоратора, прокладка, переходник и т.д.) принудительно выравнивается и закрепляется посредством зацепления с крепежными лапками 128 на стопорном кольце 98. Следовательно, фактор производственных допусков исключается, а соединение принудительно выравнивается. При точном воспроизведении соединения этого типа на всем протяжении компоновки колонны сборка колонны не будет иметь нарастающего «дрейфа» выравнивания.

Еще один вариант осуществления настоящего изобретения относится к устройству и способу (акустическому, электрическому, ядерному, тепловому, магнитному и т.д.) для обнаружения контрольных линий, основанному на обнаружении различных материалов, содержащихся в них. Как показано на фиг.33, путем обнаружения контрольной трубы 140 посредством одного датчика и одновременно отображения ее положения относительно определенного места в обсадной колонне 142 (например, с помощью относительного азимута, отсчитываемого от верхней части или нижней части стенки ствола скважины) получают информацию, необходимую для ориентации стреляющего перфоратора в нужном направлении. Как показано на чертеже, положение контрольной трубы 140 отображено на верхней боковой поверхности ствола скважины с указанием относительного азимута, отсчитываемого от верхней части стенки ствола скважины, а стреляющий перфоратор 1 ориентирован и выстреливает в направлении (показанном стрелкой), при котором исключается любое взаимодействие с контрольной трубой 140.

Важно отметить, что устройство и способ равным образом применимы для датчиков, систем управления, скважинного оборудования и скважинных инструментов, которые могут быть повреждены или затронуты при нахождении на или вблизи траектории струи кумулятивного заряда. Однако для облегчения рассмотрения изобретение будет описываться применительно к контрольным линиям. В одном варианте осуществления устройства и способа, предназначенных для обнаружения контрольных труб 140 (и других компонентов), положение контрольной трубы 140 отображают, а перфоратор 1 индексируют во время одного и того же спуска в скважину. В этом варианте осуществления фокусируемый датчик (датчики) используют для определения положения контрольной трубы 140, а гироскоп используют совместно с датчиком (датчиками) для отображения местоположения контрольной трубы 140 по отношению к нижней части стенки или верхней части стенки обсадной колонны 142. После того как это сделано, в скважину опускают колонну перфоратора вместе инклинометром/измерителем относительного азимута (спускаемый в скважину на тросе инклинометр с перфораторами) и гироскоп. Его используют для подтверждения того, что показания инклинометра/измерителя относительного азимута находятся в соответствии с показаниями гироскопа (обязательного для скважин с небольшими углами наклона). Во время взрывных работ используют перфораторы 1 и инклинометр/измеритель относительного азимута (гироскоп удаляют), при этом перфораторы 1 позиционируют с учетом желаемого направления взрыва. Инклинометр/измеритель относительного азимута используют, чтобы убедиться в том, что перфораторы 1 ориентированы в желаемом направлении, и производят подрыв перфораторов 1. Перфораторы 1 можно ориентировать с помощью любого из указанных выше способов. Кроме того, перфораторы можно позиционировать с помощью известных пассивных средств (спускаемого на тросе инструмента для ориентации стреляющих перфораторов, утяжеленного пружинного позиционирующего устройства) или активных средств (скважинного двигателя в спускаемой на тросе системе для перфорирования).

Фокусируемый датчик (датчики) выбирают с учетом содержимого внутри контрольных труб 140 (или внутри других компонентов). В одном варианте осуществления способа и устройства используется обнаружение радиоактивности. В таком варианте осуществления визуализирующий прибор гамма-каротажа используют для обнаружения контрольной трубы 140 или любого компонента в контрольной трубе 140, в который введены радиоактивные меченые элементы (кобальт-60, цезий и т.д.). Аналогично визуализирующий прибор гамма-каротажа может быть использован для обнаружения небольших радиоактивных мишеней, расположенных на скобах, посредством которых контрольная труба 140 прикреплена к обсадной колонне/трубе. Визуализирующий прибор гамма-каротажа может быть также использован для обнаружения радиоактивной жидкости, закачиваемой в контрольную трубу 140.

В еще одном варианте осуществления устройства и способа обнаружения контрольных труб 140 датчик (датчики) используют для акустического обнаружения. Ультразвуковые визуализирующие приборы можно использовать в случае, если контрольная труба 140 имеет акустический импеданс, существенно отличающийся от импеданса окружающей среды (цемента, глинистой корки, пласта, гравийной набивки и т.д.).

В еще одном варианте осуществления устройства и способа обнаружения контрольных труб 140 фокусируемый датчик (датчики) используют для теплового обнаружения. В этом варианте осуществления приборы теплового обнаружения (систему для каротажа в эксплуатационных скважинах, манометрический/тепловой зонд) можно использовать для обнаружения охлаждающей жидкости, которую закачивают в контрольную трубу 140.

В еще одном варианте осуществления устройства и способа обнаружения контрольных труб 140 используют электрическое обнаружение. В этом варианте осуществления контрольную трубу 140 обнаруживают в случае, когда наведенный сигнал электродвижущей силы на стороне контрольной линии, прилегающей к обсадной колонне 142, отличается от сигнала с противоположной стороны. В качестве альтернативы интеллектуальные датчики в виде карточек или другие электронные бирки можно располагать и обнаруживать в обсадной колонне 142 или в контрольной трубе 140.

В еще одном варианте осуществления устройства и способа обнаружения контрольных труб 140 используется магнитное обнаружение. Магнитометр можно использовать при помещении магнитной бирки в контрольную трубу 140, в скобы для крепления контрольной линии или в обсадную колонну 142.

Еще один вариант осуществления настоящего изобретения, схематично показанный на фиг.34, относится к роликовому переходнику 150, предназначенному для облегчения транспортировки колонны перфоратора в скважине. Как показано, роликовый переходник 150 расположен между инструментальной колонной 24 и корпусом 14 перфоратора. Для снижения трения колонны перфоратора во время транспортировки роликовый переходник 150 снабжен большим количеством роликовых колес 152, установленных внутри кожуха-держателя 154 роликов. Для независимой и соответствующей ориентации корпуса 14 перфоратора в стволе 22 скважины роликовый переходник 150 обеспечивает возможность поворота корпуса 14 перфоратора, независимого от поворота кожуха-держателя 154 роликов.

Роликовый переходник 150 будет описан более подробно со ссылками на фиг.35-37. На фиг.35 представлено перспективное изображение роликового переходника 150, на фиг.36 представлен вид роликового переходника 150 с местным разрезом и на фиг.37 представлено поперечное сечение роликового переходника 150 по линии 37-37 на фиг.36.

Роликовый переходник 150 снабжен большим количеством роликовых колес 152, размещенных внутри кожуха-держателя 154 роликов. Роликовые колеса 152 выровнены вдоль продольной оси роликового переходника 150 и разнесены по окружности кожуха-держателя 154 роликов. Следует отметить, что может быть предусмотрено любое число роликовых колес 152 при любом расположении по окружности. Также следует отметить, что колеса 152 могут быть заменены аналогичными устройствами вращения, например, шариковыми подшипниками, роликами или шариками, и такая замена находится в рамках объема изобретения.

Как упоминалось выше, роликовые колеса 152 способствуют снижению трения при транспортировке колонны перфоратора. Благодаря наличию роликовых колес 152 исключается необходимость в преодолении трения скольжения, действующего на колонну перфоратора при размещении ее внутри ствола 22 скважины. Это уменьшение трения особенно выгодно в скважинах с увеличенным отклонением от оси или когда колонну перфоратора транспортируют вместе с гибкой колонной. Кожух-держатель 154 роликов, в котором размещены роликовые колеса 152, расположен между двумя узлами 156 с поверхностями качения. Осевое положение узлов 156 с поверхностями качения и, следовательно, кожуха-держателя роликов 154 сохраняется неизменным благодаря стопорам 160 кожуха-держателя. Каждый узел 156 с поверхностью качения содержит барабаны 158, которые обеспечивают возможность поворота кожуха-держателя 154 роликов при очень небольшом трении. В одном варианте осуществления каждый барабан 158 снабжен шариковыми подшипниками двух размеров. Благодаря способности кожуха-держателя 154 свободно поворачиваться гарантируется, что барабаны 158 не будут влиять на поворот колонны перфоратора во время транспортировки в стволе скважины. Такой нежелательный поворот может внести ошибку в ориентацию колонны перфоратора.

Роликовый переходник 150 присоединен между инструментальной колонной 24 и корпусом 14 перфоратора посредством переходников 162, 164, расположенных на противоположных концах роликового переходника 150. Может быть любое число вариантов осуществления переходников 162, 164, и оно зависит от сопряженных концов компонентов, подлежащих присоединению. Еще один вариант осуществления настоящего изобретения относится к устройству для разобщения опорных поверхностей, предназначенному для повышения грузонесущей способности вертлюгов, используемых в колоннах перфоратора. Вертлюги используют в колонне перфоратора для того, чтобы с целью получения желаемой ориентации обеспечить возможность поворота стреляющих перфораторов, независимо от поворота инструментальной колонны. Как показано на фиг.10, вертлюг 26 расположен между инструментальной колонной 24 и корпусом 14 перфоратора. На фиг.10 показано ориентирующее устройство с использованием грузов 28, 30, транспортируемых вместе с корпусом 14 перфоратора. Должно быть понятно, что ориентирующее устройство, транспортируемое вместе с колонной перфоратора, может быть любым из ряда устройств, включая любое из описанных выше вариантов осуществления настоящего изобретения.

На фиг.38 и 39 показан вариант осуществления вертлюга, снабженного устройством для разобщения опорных поверхностей согласно настоящему изобретению. На фиг.38 вертлюг показан в ненагруженном состоянии, а на фиг.39 вертлюг показан в нагруженном состоянии. Вертлюг имеет верхний переходник 170, предназначенный для соединения с инструментальной колонной, и нижний переходник 172, предназначенный для соединения со стреляющим перфоратором. Внутри нижнего переходника 172 расположены поворотный вал 174, который обеспечивает возможность поворота стреляющего перфоратора независимо от поворота инструментальной колонны. Поэтому стреляющий перфоратор может поворачиваться до достижения желаемой ориентации независимо от инструментальной колонны. В общем, устройство для разобщения опорных поверхностей, используемое в вертлюге, содержит упорный подшипник 176, опорный буферный элемент 178 и разрезное кольцо 180, и все они расположены внутри втулки 182. Упорный подшипник 176 представляет собой подшипник роликового типа, максимальная нагрузка которого, как правило, ограничена. При больших нагрузках, например, возникающих при размещении длинной и тяжелой колонны перфоратора, ролики и кольца упорного подшипника 176 могут начать повреждаться. Такое повреждение может быть следствием повышения вращающего момента, необходимого для поворота вала 174.

Опорный буферный элемент 178 предназначен для предотвращения такого повреждения роликов и колец упорного подшипника 176. Опорный буферный элемент 178 представляет собой пружинное устройство, которое обеспечивает возможность получения определенного отклонения при известной сжимающей нагрузке. Один вариант осуществления опорного буферного элемента 178 показан на фиг.40 (вид сбоку) и 41 (поперечное сечение). В показанном варианте осуществления опорный буферный элемент 178 представляет собой щелевой цилиндр, обладающий небольшим прогибом при большой нагрузке. Для описания работы устройства для разобщения опорных поверхностей рассмотрим фиг.38-39. При приложении растягивающей нагрузки через посредство нижнего переходника 172 и вала 174 упорный подшипник будет воспринимать нагрузку и передавать ее через посредство опорного буферного элемента 178 и разрезного кольца 180 к втулке 182. По мере увеличения растягивающей нагрузки опорный буферный элемент 178 сжимается до тех пор, пока зазор 184 между валом 174 и разрезным кольцом 180 не исчезнет, и в этот момент нагрузка станет передаваться непосредственно от вала 174 к разрезному кольцу 180 и к втулке 182. Таким образом при больших нагрузках ролики и кольца упорного подшипника 176 сохраняются неповрежденными. Неповрежденные ролики и кольца могут работать при минимальном сопротивлении трению и минимальном вращающем моменте, в результате чего обеспечивается возможность правильной ориентации колонны перфоратора в стволе скважины.

Еще один вариант осуществления настоящего изобретения относится к устройству и способу для подтверждения правильной ориентации стреляющего перфоратора 1. Как показано на фиг.42-44, устройство 200 для подтверждения размещено внутри корпуса 14 перфоратора и прикреплено к зарядной трубке 12. Следует отметить, что в альтернативном варианте осуществления нет необходимости в том, чтобы устройство 200 для подтверждения было прикреплено к зарядной трубке 12, поскольку устройство 200 для подтверждения прикрепляется к колонне перфоратора под фиксированным углом по отношению к направлению кумулятивного заряда 10.

Устройство 200 для подтверждения снабжено пусковым зарядом (небольшим кумулятивным зарядом) 202, который инициируется тем же самым детонирующим шнуром 16, что и основной кумулятивный заряд 10. При детонации пусковой заряд 202 выстреливает в проверочную пластину 204, что позволяет получать данные об ориентации перфоратора 1 во время взрывания. Данные получают без пробивания корпуса 14 перфоратора и опасности повреждения ствола скважины или скважинных компонентов. В показанном варианте осуществления проверочная пластина 204 представляет собой полукольцевую пластину, размещенную внутри хорошо отполированной направляющей 206. Проверочная пластина 204 имеет одно или несколько колесиков 204а, которые обеспечивают возможность поворота пластины 204 внутри направляющей 206 вокруг центральной оси перфоратора 1. Под действием собственной массы проверочная пластина 204 всегда будет находиться на нижней стороне скважины. Пусковой заряд 202 располагают так, чтобы в случае правильной ориентации он выстреливал прямо вниз в соответствии с правильной ориентацией зарядной трубки 12 и основных зарядов 10 (независимо от угла 0, 90, 180° или любого другого угла отклонения). Поэтому, если ориентация зарядной трубки 12 правильная, пусковой заряд 202 всегда будет простреливать через центр проверочной пластины 204. Если заряды 10 ориентированы неправильно, величина рассогласования может быть измерена благодаря выстрелу, осуществленному по проверочной пластине 204.

Следует отметить, что в альтернативных вариантах осуществления проверочная пластина 204 может быть изготовлена такой, чтобы она полностью охватывала пусковой заряд 202, но все же могла изменять положение под действием силы тяжести для регистрации небольших и больших отклонений.

В другом варианте осуществления устройства 200 для подтверждения, показанном на фиг.45А и 45В, пусковой заряд 202 расположен в поворотной опоре 208, размещенной внутри зарядной трубки 12. Опора 208 снабжена противовесом 210, который перемещает опору 208 так, что груз 210 находится в нижнем положении. В показанном варианте осуществления пусковой заряд 202 обращен в противоположную сторону от противовеса 210, так что пусковой заряд 202 всегда ориентирован вверх (хотя в других вариантах осуществления он может быть ориентирован в других направлениях). Детонирующий шнур 16 прикреплен к пусковому заряду 202, так что детонация детонирующего шнура вызывает подрыв пускового заряда 202. При детонации пусковой заряд 202 взрывается, создавая отметку на зарядной трубке 12, которая может быть осмотрена для определения ориентации перфораций. В этом случае ориентация подтверждается опять без необходимости сквозного прохождения пусковым зарядом 202 корпуса 14 перфоратора.

Еще один вариант получения подтверждения правильной ориентации стреляющего перфоратора 1 показан на фиг.46. В этом варианте осуществления устройство 200 для подтверждения размещено внутри зарядной трубки 12 и прикреплено к зарядной трубке 12 (как показано) или прикреплено к колонне перфоратора в фиксированном положении относительно кумулятивных зарядов (не показано). Устройство 200 для подтверждения может быть расположено в пространстве, защищенном от повреждения взрывом кумулятивных зарядов (непоказанных), например, в переходнике, регуляторах давления, вертлюгах и т.д.

Устройство 200 для подтверждения имеет верхнюю центровочную пластину 212 и нижнюю центровочную пластину 214, которые прочно прикреплены к внешнему корпусу 216. Каждая из верхней центровочной пластины 212 и нижней центровочной пластины 214 снабжена сцентрированными направляющими 212а, 214а, предназначенными для размещения центральной оси 218. Направляющие 212а, 214а на обоих концах обеспечивают возможность свободного поворота центральной оси 218. К центральной оси 218 прочно прикреплен противовес 210, который вследствие действия силы тяжести всегда находится в нижней части устройства 200 для подтверждения. Детонирующий шнур 16 проходит внутри центральной оси 218. При детонации детонирующий шнур 16 подрывает кумулятивные заряды (непоказанные), давление внутри центральной оси 218 быстро возрастает, вызывая расширение центральной оси 218 и фиксацию ее внутри верхней и нижней направляющих 212а, 214а. Следовательно, центральная ось 218 оказывается зафиксированной в положении, в котором она была при взрыве кумулятивных зарядов. После извлечения колонны перфоратора положение центральной оси 218 внутри устройства 200 подтверждения можно исследовать с целью определения ориентации колонны перфоратора во время взрыва. Следует отметить, что достаточно, чтобы при расширении центральная ось 218 скреплялась только с одной из направляющих 212а, 214а. Например, нижнюю направляющую 212а можно изготовить из пластика и использовать только для направления, а не для фиксации. Следует также отметить, что направляющие 212а, 214а могут иметь шероховатые поверхности, которые механически фиксируют центральную ось 218, но при этом нельзя полагаться только на трение для сохранения закрепленного положения.

Еще один вариант осуществления устройства 200 для подтверждения показан на фиг.47. В этом варианте осуществления устройство 200 для подтверждения и на этот раз опять закреплено внутри колонны перфоратора в фиксированном положении относительно ориентации кумулятивных зарядов. Внешний корпус 216 устройства 200 для подтверждения опять прикреплен к верхней центровочной пластине (непоказанной). Внутри внешнего корпуса 216 находится обеспечивающий подтверждение груз 220, удерживаемый на месте двумя роликовыми подшипниками 222. Обеспечивающий подтверждение груз 220 снабжен упрочненным штырем 221 и имеет такую форму, что под действием силы тяжести сам устанавливается на нижней стороне устройства 200 для подтверждения и направляет штырь 221 кверху. Детонирующий шнур (непоказанный) проходит по центральному высверленному каналу 224 обеспечивающего подтверждение груза 220.

При детонации детонирующего шнура внутри высверленного канала 224 быстро возрастает давление, вызывающее быстрое перемещение штыря 221 вверх. Во время взрыва упрочненный штырь 221 ударяется о внутреннюю поверхность внешнего корпуса 216 и оставляет вмятину. После завершения перфорационных работ внешний корпус 216 отделяют и осматривают с целью определения действительной ориентации перфораций в стволе скважины.

Еще один пример осуществления устройства 200 для подтверждения показан на фиг.48. На этот раз устройство 200 для подтверждения закреплено внутри колонны перфоратора в фиксированном положении относительно ориентации кумулятивных зарядов. В этом варианте осуществления устройство 200 для подтверждения включает два диска 226 с зазором 228 между ними. Между дисками 226 по окружности расположена втулка 230. Диски 226 и втулка 230 фиксированы относительно внешнего корпуса 216, например, винтами 231 и штифтами 232. Механизм 234 выталкивания штыря снабжен трубкой 236, двумя подшипниками 238, втулкой 240, гильзой 242 и штырем 244. Трубка 236 расположена в центральном канале 246, проходящем через диски 226. Подшипники 238 установлены на трубке 236 по обеим сторонам втулки 240, при этом трубка 236 также проходит через центральный канал 248 во втулке 240. Подшипники 238 обеспечивают возможность поворота втулки 240. Гильза 242 вытянута от втулки 240 и находится в сообщении с центральным каналом 248. Штырь 244 расположен внутри гильзы 242 и в исходном состоянии удерживается на месте штифтом 250 штыря. Механизм 234 выталкивания штыря утяжелен, например, путем увеличения массы гильзы 242 и штыря 244, так что гильза 242 и штырь 244 под действием силы тяжести находятся на нижней стороне колонны перфоратора.

Детонирующий шнур 16 (показан пунктирными линиями) проходит через центральные каналы 246 в дисках 226 и через внутреннюю часть трубки 236. При детонации детонирующего шнура 16 трубка 236 разрушается, а штифт 250 сдвигается, вызывая перемещение штыря 244 вниз, который создает вмятину на внутренней поверхности втулки 230. После перфорационных работ по месту вмятины можно определить действительную ориентацию перфораций.

Еще один вариант осуществления устройства 200 для подтверждения показан на фиг.49. В этом варианте осуществления шарик (или противовес) 252 размещен внутри корпуса 254 с возможностью качения в нем, так что шарик 252 находится на нижней стороне корпуса 254. Детонирующий шнур 16 проходит через корпус 254 так, что шарик 252 оказывается расположенным между детонирующим шнуром 16 и внутренней стенкой 256 корпуса 254. При детонации детонирующего шнура 16 давление внутри корпуса 254 возрастает, в результате чего шарик 252 создает вмятину на внутренней стенке 256 корпуса 254. Корпус 254 фиксирован относительно кумулятивных зарядов, так что вмятину используют для уточнения ориентации перфораций во время взрыва.

В альтернативных вариантах осуществления корпус 254 содержит большое количество шариков 252. Кроме того, следует отметить, что при использовании корпуса 254, имеющего скругленную форму в осевом направлении, можно определять ориентацию колонны перфоратора по нескольким осям.

Другими словами, шарик (шарики) 252, скатываясь к нижней стороне корпуса 254, обеспечивают возможность определения продольного угла перфораторов, а также вращательную ориентацию.

Еще один вариант осуществления устройства 200 подтверждения показан на фиг.50А и 50В. В этом варианте осуществления эксцентрический груз 260 установлен на опоре 262, имеющей опорную поверхность 264. Эксцентрический груз 260 поворачивается так, что его утяжеленная сторона находится в самом нижнем положении. Опора 262 имеет по меньшей мере один радиальный канал 266, проходящий сквозь нее. Детонирующий шнур 16 протянут через опору 262 вдоль центральной оси. Центровочная трубка 268 окружает детонирующий шнур 16.

При детонации детонирующего шнура 16 из центровочной трубки 268 образуется шрапнель, которая проходит через один или несколько радиальных каналов 266 в опоре 262 и ударяется о внутреннюю опорную поверхность эксцентрического груза 260. Зная ориентацию одного или нескольких радиальных каналов 266 относительно расположения кумулятивных зарядов, можно определить ориентацию перфораций путем осмотра эксцентрического груза 260. В варианте осуществления, альтернативном по отношению к показанному на фиг.50А и 50В, взрыв вызывает деформацию опоры 262 и вследствие этого происходит фиксация относительного положения эксцентрического груза 260 и опоры 262. Один вариант осуществления с использованием способа фиксации при деформации показан на фиг.51А и 51В. В этом варианте осуществления эксцентрический груз 260 имеет один или несколько радиальных каналов 270, которые выровнены относительно одного или нескольких радиальных каналов 266 опоры 262. Когда перфораторы выстреливают в правильном направлении, а груз 260 прикрепляется к опоре 262, один или несколько радиальных каналов 266, 270 совмещаются. Ориентация может быть определена просто путем введения стержня в совмещенные каналы 266, 270 или путем осмотра каналов 266, 270.

Следует отметить, что устройство 200 для подтверждения может быть использовано на обоих концах фиксированной колонны перфоратора. Таким образом можно подтверждать правильность ориентации на обоих концах колонны перфоратора. Следует дополнительно отметить, что рассмотренные выше варианты осуществления устройства 200 для подтверждения являются иллюстративными и не предполагаются ограничивающими объем настоящего изобретения. Описанные признаки можно объединять и изменять, и при этом они остаются в рамках объема настоящего изобретения. Например, упрочненный штырь 221 из фиг.47 может быть использован для пробивания цилиндрической втулки и тем самым для прикрепления втулки к внешнему корпусу 216 и фиксации их относительного положения. Хотя предшествующее описание относится к предпочтительным вариантам осуществления настоящего изобретения, другие и дополнительные варианты осуществления изобретения могут быть разработаны без отступления от его основного объема, а его объем определяется формулой изобретения, которая приведена ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОРИЕНТИРОВАНИЯ КУМУЛЯТИВНОГО ПЕРФОРАТОРА В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2436938C2 |

| СПОСОБ ОРИЕНТАЦИИ КУМУЛЯТИВНЫХ ЗАРЯДОВ (ВАРИАНТЫ), ОРИЕНТИРОВАННЫЙ СТРЕЛЯЮЩИЙ ПЕРФОРАТОР (ВАРИАНТЫ), СПОСОБ РАЗМЕЩЕНИЯ СКВАЖИННЫХ СОСТАВНЫХ ЧАСТЕЙ (ВАРИАНТЫ), ЖЕСТКИЙ ЦЕНТРИРУЮЩИЙ ДЕРЖАТЕЛЬ, УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОРИЕНТАЦИИ | 2002 |

|

RU2241823C2 |

| СОЕДИНИТЕЛЬНЫЙ ПЕРЕХОДНИК, ПЕРФОРАТОРНАЯ СИСТЕМА И СПОСОБ ПЕРФОРИРОВАНИЯ СКВАЖИНЫ | 2007 |

|

RU2447268C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2001 |

|

RU2263769C2 |

| СИСТЕМА И КОМПОНЕНТЫ СТРЕЛЯЮЩЕГО ПЕРФОРАТОРА | 2014 |

|

RU2659934C2 |

| ОРИЕНТИРУЕМЫЙ КУМУЛЯТИВНЫЙ ПЕРФОРАТОР | 2010 |

|

RU2440487C1 |

| ПЕРФОРАТОР САМООРИЕНТИРУЕМЫЙ | 2015 |

|

RU2579307C1 |

| СПОСОБ И УСТРОЙСТВА ДЛЯ СОЗДАНИЯ В СТВОЛЕ СКВАЖИНЫ СОСТОЯНИЯ ПЕРЕХОДНОГО ДАВЛЕНИЯ | 2005 |

|

RU2310067C2 |

| КОРПУСНЫЙ СКВАЖИННЫЙ КУМУЛЯТИВНЫЙ ПЕРФОРАТОР | 2001 |

|

RU2215127C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД И ПЕРФОРАТОРНАЯ СИСТЕМА, СОДЕРЖАЩИЕ ЭНЕРГЕТИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2442948C2 |

Изобретение относится к области перфорирования. Обеспечивает облегчение транспортировки и ориентации перфорирующих устройств. Сущность изобретения: эксцентрически утяжеляют один или несколько компонентов колонны перфоратора. Между одним или несколькими компонентами колонны перфоратора и инструментальной колонной размещают имеющий колеса переходник и поворотный кожух. Определяют неравномерности изгибающего момента колонны перфоратора. Ориентируемый перфоратор содержит один или несколько кумулятивных зарядов, имеющих оболочку, корпус перфоратора, зарядную трубку, переходник с роликовыми колесами и поворотный кожух. Один или несколько компонентов колонны перфоратора эксцентрически утяжелены и изменен центр тяжести оболочки. Предложен способ перфорирования, при котором отображают ствол скважины и используют инструментальную колонну для транспортировки перфораторной системы. Размещают переходник между инструментальной колонной и перфораторной системой. Ориентируют перфораторную систему и подтверждают ориентацию. Ориентируемая перфораторная система содержит колонну перфоратора и инструментальную колонну, переходник с роликовыми колесами, расположенный между колонной перфоратора и инструментальной колонной, поворотный кожух и вертлюг, расположенный между колонной перфоратора и инструментальной колонной и имеющий по меньшей мере один упорный подшипник и опорный буферный элемент. 4 н. и 25 з.п. ф-лы, 51 ил.

Конвенционный приоритет установлен 09.05.2003 по дате подачи заявки 10/435, 320 в патентное ведомство США.

| СПОСОБ ПЕРФОРАЦИИ ГОРИЗОНТАЛЬНЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2021494C1 |

| ТУРБИНА | 1993 |

|

RU2037639C1 |

| RU 95119863 A, 27.10.1997 | |||

| СПОСОБ КОМПЛЕКСНОЙ ОЦЕНКИ КАЧЕСТВА ПЕРФОРАЦИИ СКВАЖИНЫ | 1995 |

|

RU2097549C1 |

| КУМУЛЯТИВНЫЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 1996 |

|

RU2120028C1 |

| US 3391749 А, 09.07.1968 | |||

| US 4068730 А, 17.01.1978 | |||

| US 5964294 А, 12.10.1999. | |||

Авторы

Даты

2006-07-20—Публикация

2004-05-05—Подача